Изобретение относится к устройствам для автоматического регулирования давления агрессивных текучих сред, например хлорного газа, с преобразованием высокого давления на стабильное низкое (ниже атмосферного) и может быть использовано для регулирования и поддержания давления в заданных пределах в системах водоподготовки и водоочистки, а также в других отраслях промышленности, например химической.

Известен регулятор давления газа, содержащий корпус с входной и выходной полостями, между которыми установлен с возможностью перемещения относительно седла и направляющего элемента запорно-регулирующий клапан, связанный через рычаг с чувствительным элементом, выполненным в виде нагруженной пружиной задания мембраны, направление перемещения центра которой перпендикулярно направлению движения запорно-регулирующего клапана, при этом рычаг связан с мембраной через упругий толкатель, выполненный в виде плоской пружины, установленной с возможностью деформации в плоскости качания рычага, один конец которой закреплен в центре мембраны, а другой жестко соединен с концом рычага, взаимодействующим с запорно-регулирующим клапаном (см. патент РФ 2018907, МПК 5 G 05 D 16/06. Регулятор давления газа, опубл. 30.08.1994).

В известном регуляторе, предназначенном для работы с низким давлением газа, предпочтительно используют пневмопружину в виде герметичной полости с относительно большим объемом, в которой от внешнего источника газа создают давление настройки регулятора.

Недостатком известного регулятора является то, что наличие шарнира в рычажном механизме, а также выполнение толкателя в виде тонкой металлической пружины не позволяют обеспечить надежную работу и точность регулирования агрессивных текучих сред (например, хлорного газа) в результате окисления шарнира и пружины и выхода их из строя. Выполнение пружины из таких дорогостоящих и нетехнологичных материалов как серебро, тантал и другие, тем не менее не гарантирует долговечности ее работы.

Наиболее близким по существенным признакам является регулятор давления газа, содержащий корпус, полость высокого давления, соединенную с входным каналом, внутреннюю полость низкого давления, соединенную с выходным каналом и образующую центральный канал, регулирующий дроссель, разделяющий полости высокого и низкого давления, и образованный седлом и плоским запорным органом (клапаном), поджатым к седлу упругим (прижимным) элементом, демпфирующую камеру, отделенную от полости низкого давления стенкой корпуса с соединительным отверстием в ней, расположенным соосно с центральным каналом (дросселем) и сообщающим полость низкого давления с демпфирующей камерой, чувствительный элемент в виде заделанной в корпус мембраны, образующей другую стенку демпфирующей камеры и взаимодействующий с элементом задания, толкатель, установленный с возможностью осевого перемещения в корпусе (соединительном отверстии) и связывающий чувствительный элемент с запорным органом, причем толкатель проходит через соединительное отверстие с зазором (см. патент РФ 2092889, МПК 6 G 05 D 16/06. Регулятор давления газа, опубл. 10.10.97).

Известный регулятор предназначен для использования в газовых баллонах высокого давления при их подключении к технологической аппаратуре в качестве баллонных одноступенчатых редукторов для регулирования давления выше атмосферного и не может быть использован для регулирования хлорного газа, так как дроссель этого регулятора изначально открывается вручную при помощи задающего элемента, а закрывается при достижении заданного давления на выходе чувствительным элементом. В случае повреждения трубопровода выходной магистрали, когда давление на выходе ниже заданного, дроссель остается открытым, что недопустимо при регулировании агрессивных газов.

Кроме того, крепление мембраны в корпусе не исключает ее разрушения при резком возрастании давления за счет ее механического повреждения, что недопустимо при регулировании хлорного газа.

Дроссель, образованный седлом и плоским запорным клапаном, не исключает турбулентности при больших расходах газа из-за изменения направления движения газа на 90o, что может привести к снижению точности и стабильности регулирования, загрязнению поверхностей сопряжения клапана и седла и утечке газа.

Элемент поджатая клапана к седлу, выполненный в виде тонкой металлической пружины, не обеспечивает его надежной работы в среде хлорного газа, так как в результате длительного окисления он утрачивает свои пружинящие свойства.

Технический результат заявляемого изобретения предусматривает повышение точности и надежности автоматического регулирования давления агрессивных газов за счет обеспечения постоянной силы прижатия запорного клапана к седлу в процессе работы при различных расходах газа и исключения разрушения мембраны.

Указанный технический результат достигается тем, что в регуляторе давления газа, содержащем корпус, полость высокого давления, соединенную с входным каналом, внутреннюю полость низкого давления, соединенную с выходным каналом, регулирующий дроссель, разделяющий полости высокого и низкого давления и образованный седлом и запорным клапаном, поджатым к седлу прижимным элементом, демпфирующую камеру, отделенную от полости низкого давления стенкой корпуса с соединительным отверстием в ней, расположенным соосно с дросселем и сообщающим полость низкого давления с демпфирующей камерой, чувствительный элемент в виде заделанной в корпус мембраны, образующей другую стенку демпфирующей камеры и взаимодействующий с элементом задания, толкатель, связывающий запорный клапан с чувствительным элементом и установленный с зазором и возможностью осевого перемещения в соединительном отверстии, согласно изобретению прижимной элемент запорного клапана к седлу выполнен в виде двух дисков, закрепленных на толкателе.

При этом элемент задания выполнен в виде пневмокамеры, расположенной в подмембранной части корпуса, сообщающейся с атмосферой, чувствительный элемент снабжен предохранительными шайбами и выполнен с отверстием, в котором соосно с толкателем установлен предохранительный клапан, запорный клапан выполнен с конусной поверхностью, а седло - с цилиндрической.

Предохранительный клапан выполнен в виде резьбовой втулки и подпружиненного штока, проходящего через нее и содержащего с одного конца запирающий элемент, а другим концом взаимодействующего с корпусом.

Выполнение прижимного элемента запорного клапана в виде металлических дисков повышает надежность работы регулятора и точность регулирования давления газа за счет создания постоянной нормированной силы прижатия регулирующего клапана к седлу в процессе работы и исключения конструктивных характеристик, ухудшающихся при окислении.

Использование в качестве элемента задания пневмокамеры, сообщающейся с атмосферой, позволяет обеспечить точность автоматического регулирования вакуумного давления агрессивных газов за счет поддержания постоянной разности давления между полостью низкого давления и атмосферой.

Выполнение запорного клапана с конусной поверхностью, взаимодействующей с кромкой цилиндрической поверхности седла, позволило обеспечить прямоточность газа, исключить турбулентность и загрязнение контактирующих поверхностей, что повышает точность и стабильность регулирования давления газа.

Расположение с двух сторон мембраны предохранительных шайб повышает надежность ее работы и регулятора давления газа в целом.

Технических решений, совпадающих с совокупностью существенных признаков заявляемого изобретения, не выявлено, что позволяет сделать вывод о соответствии изобретения условию патентоспособности "новизна".

Заявляемые существенные признаки изобретения, предопределяющие получение указанного технического результата, явным образом не следуют из уровня техники, что позволяет сделать вывод о соответствии изобретения условию патентоспособности "изобретательский уровень".

Условие патентоспособности "промышленная применимость" подтверждает пример конкретного выполнения регулятора давления газа.

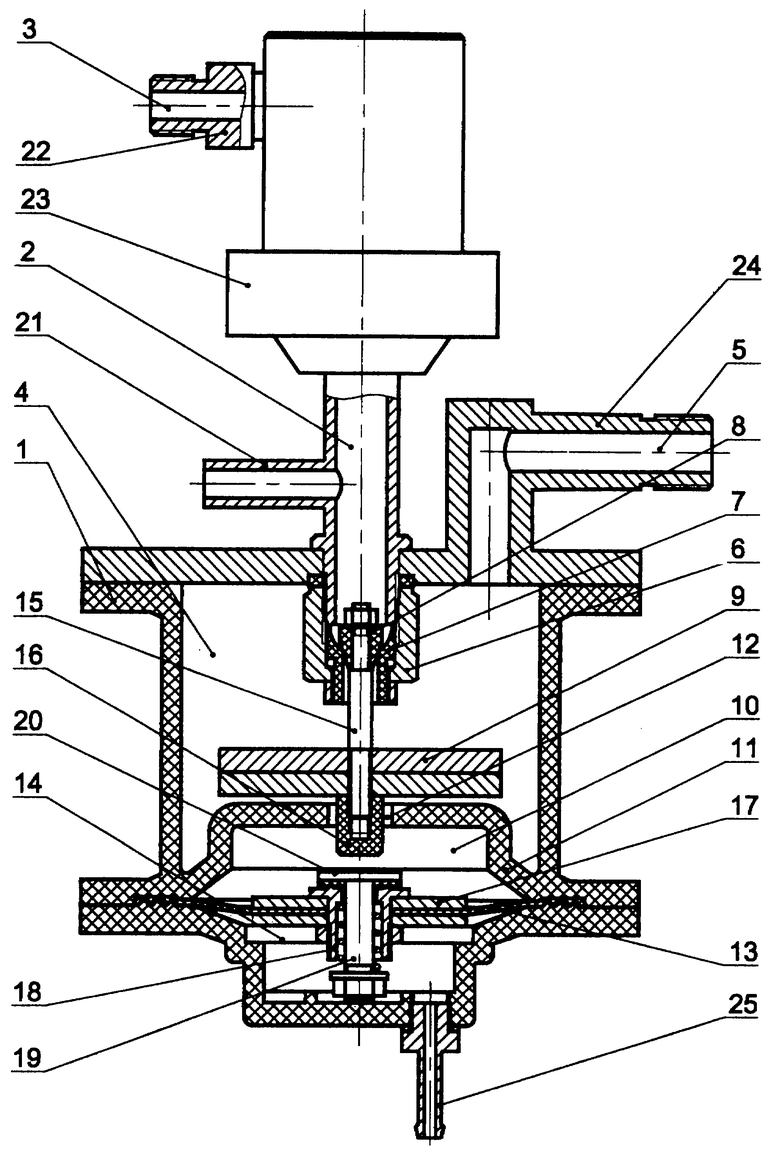

На чертеже представлен общий вид регулятора давления газа в разрезе.

Регулятор давления газа содержит корпус 1, полость высокого давления 2, соединенную с входным каналом хлорного газа 3, внутреннюю полость низкого давления 4, соединенную с выходным каналом 5, подсоединенным к вакуумной магистрали (на чертеже не показан), регулирующий дроссель 6, разделяющий полости высокого давления 2 и низкого давления 4, и образованный седлом 7 и запорным клапаном 8, поджатым к седлу 7 прижимным элементом 9, демпфирующую камеру 10, отделенную от полости низкого давления 4 стенкой 11 с соединительным отверстием 12 в ней, расположенным соосно с дросселем 6, через которое полость низкого давления 4 соединена с демпфирующей камерой 10, чувствительный элемент в виде заделанной в корпус мембраны 13, служащей другой стенкой демпфирующей камеры 10 и взаимодействующей с элементом задания 14, толкатель 15, установленный с возможностью осевого перемещения в соединительном отверстии 12 и связывающий запорный клапан 8, с чувствительным элементом 13. На одном конце толкателя 15 закреплен запорный клапан 8, а на другом конце - фторопластовый наконечник 16, который проходит через соединительное отверстие 12 с зазором.

Прижимной элемент 9 запорного клапана 8 выполнен в виде двух дисков, закрепленных на толкателе 15. Элемент задания 14 выполнен в виде пневмокамеры, расположенной в подмембранной части корпуса 1, сообщающейся с атмосферой.

Мембрана 13 снабжена предохранительными шайбами 17 и выполнена с отверстием, в котором соосно с толкателем 15 установлен предохранительный клапан, выполненный в виде втулки 18 и проходящего через нее подпружиненного штока 19, содержащего с одного конца запирающий элемент 20, а другим концом взаимодействующего с корпусом 1. Запорный клапан 8 выполнен с конусной поверхностью, которая взаимодействует с кромкой цилиндрической поверхности седла 7.

Диски прижимного элемента 9, поджимающего запорный клапан 8 к седлу 7 выполнены из конструкционной стали.

Полость высокого давления 2 соединена с патрубком 21 для подсоединения манометра (на чертеже не показан), переходник 22 предназначен для подключения регулятора к источнику хлорного газа. Между переходником 22 и полостью высокого давления 2 установлен фильтр 23. Выходной канал 5 через патрубок 24 соединен с вакуумной хлорной магистралью. В нижней части пневмокамеры 14 установлен штуцер 25 для сообщения ее с атмосферой, а также для отвода хлорного газа к поглотителю (на чертеже не показан) в случае повышения давления в полости низкого давления выше допустимого.

Регулятор давления газа работает следующим образом.

Устанавливают регулятор давления газа вертикально. Подключают регулятор через патрубок 24 к вакуумной хлорной магистрали и через переходник 22 - к источнику хлорного газа. Во внутренней полости низкого давления 4 давление соответствует давлению вакуумной магистрали. Под действием силы тяжести прижимных элементов 9 и высокого давления в полости высокого давления 2 запорный клапан 8 прижат конусной поверхностью к кромке цилиндрической поверхности седла 7 и плотно закрыт.

Запорный клапан 8 открывается только при появлении разрежения в полости низкого давления 4. Давление в демпфирующей камере 10 соответствует давлению во внутренней полости низкого давления 4, что обеспечивается с помощью зазора между отверстием 12 и фторопластовым наконечником 16 толкателя 15, и давлению вакуумной магистрали.

Под воздействием разности давления в пневмокамере 14, которое соответствует атмосферному, и давления в демпфирующей камере 10, которое ниже атмосферного, мембрана 13 начинает прогибаться вверх и воздействовать посредством запирающего элемента 20 на наконечник 16 толкателя 15, который за счет соединения с запорным органом 8, поднимает его от седла 7, образуя зазор между ними, через который и происходит регулирование дросселем 6 давления хлорного газа.

Поступающий во внутреннюю полость низкого давления 4 корпуса 1 газ начинает изменять в ней давление пока не наступит равновесие сил:

Fпэ+Fкл=Fм,

где Fпэ - величина массы прижимного элемента 9;

Fкл - сила, обусловленная давлением газа в полости высокого давления на запорный клапан 8;

Fм - сила, обусловленная воздействием вакуума на мембрану 13.

На выходе регулятора устанавливается разрежение, равное:

где Рвых - давление на выходе из выходного канала 5;

Sм - эффективная площадь мембраны.

Из вышеприведенного выражения следует, что глубина вакуума зависит в основном от соотношения массы прижимного элемента 9 к площади мембраны в виду малой величины Fкл при работающем регуляторе. Так как эти величины постоянные, то вакуум поддерживают с высокой точностью при различных расходах газа, которым соответствует разная степень открытия клапана.

В случае повышения давления в полости 4 выше атмосферного мембрана 13 прогибается вниз, при этом запорный клапан 8 прижимается под действием прижимного элемента 9 и давления во входном канале 2 к седлу 7, перекрывая поступление хлорного газа, при этом нижний конец штока 19 упирается в корпус 1 и поднимает запирающий элемент 20. В результате происходит отвод хлорного газа через штуцер 25 к поглотителю (на чертеже не показан).

Использование в заявляемом регуляторе давления газа для поджатия к седлу 7 запорного клапана 8 металлических дисков 9 вместо пружины, применяемой во всех известных регуляторах, позволяет достичь высокой стабильности минимального уровня поддерживаемого регулятором вакуума в течение всего срока его эксплуатации и повышает надежность его работы, что при использовании пружины весьма проблематично из-за коррозии в хлорной среде большинства материалов, приводящей к изменению упругих свойств пружины.

Так, при скорости окисления хлорным газом стали, из которой изготовлена пружина, 0,1 мм в год, она утратит кондицию через год, а стальной прижимной диск толщиной 16 мм при той же скорости окисления будет работоспособен 80-100 лет.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГУЛЯТОР ДАВЛЕНИЯ ГАЗА | 1996 |

|

RU2092890C1 |

| РЕГУЛЯТОР ДАВЛЕНИЯ ГАЗА | 1996 |

|

RU2092889C1 |

| РЕГУЛЯТОР ДАВЛЕНИЯ | 2013 |

|

RU2544880C1 |

| РЕГУЛЯТОР ДАВЛЕНИЯ ГАЗА | 1997 |

|

RU2117325C1 |

| УСТРОЙСТВО ГАЗОГОРЕЛОЧНОЕ | 2006 |

|

RU2321800C1 |

| РЕГУЛЯТОР ДАВЛЕНИЯ ГАЗА | 1997 |

|

RU2146386C1 |

| РЕГУЛЯТОР ДАВЛЕНИЯ ГАЗА | 1992 |

|

RU2018907C1 |

| Регулятор давления газа | 1979 |

|

SU849160A1 |

| КЛАПАН РЕДУКЦИОННЫЙ | 2009 |

|

RU2406903C1 |

| Регулятор расхода газа | 1973 |

|

SU490090A1 |

Изобретение относится к устройствам для автоматического регулирования давления агрессивных текучих сред, например хлорного газа, с преобразованием высокого давления на стабильное низкое (ниже атмосферного) и может быть использовано для регулирования и поддержания давления в заданных пределах в системах водоподготовки и водоочистки, а также в других отраслях промышленности, например химической. Технический результат заявляемого изобретения предусматривает повышение точности и надежности автоматического регулирования давления агрессивных газов за счет обеспечения постоянной силы прижатия запорного клапана к седлу в процессе работы при любых расходах газа и исключения разрушения мембраны. Для достижения результата прижимной элемент запорного клапана выполнен в виде двух дисков, закрепленных на толкателе, элемент задания выполнен в виде пневмокамеры, расположенной в подмембранной части корпуса, сообщающейся с атмосферой, чувствительный элемент снабжен предохранительными шайбами и выполнен с отверстием, в котором соосно с толкателем установлен предохранительный клапан, выполненный в виде втулки и подпружиненного штока с запирающим элементом. 1 з.п. ф-лы, 1 ил.

| RU 2002292 С1, 30.10.1993 | |||

| RU 2070730 С1, 20.12.1996 | |||

| РЕГУЛЯТОР ДАВЛЕНИЯ ГАЗА | 1991 |

|

RU2031438C1 |

| ИНГИБИТОРЫ КИСЛОТНОЙ КОРРОЗИИ | 2007 |

|

RU2365679C2 |

| DE 1548996 А, 22.10.1970. | |||

Авторы

Даты

2003-11-27—Публикация

2002-05-16—Подача