Изобретение относится к технике переработки зерновых культур и может быть использовано в сельском хозяйстве, пищевой и химической промышленности.

Известные устройства /1 5/ по переработке зерновых и крупяных культур представляют собой группу машин различной модификации, осуществляющих технологические процессы измельчения, шелушения, обдира, шлифования и сепарации. Основой построения данных устройств являются тела вращения. Принцип работы этих устройств заключается в механическом воздействии на материал путем введения данного материала в зазор между рабочими поверхностями тел вращения. Многообразие данных устройств, разобщенных по технологии их производства, не позволяет создавать дешевые малогабаритные технологические линии, что сдерживает их развитие.

Наиболее близким к заявляемому объекту прототипом является мукомольная мельница /6/ для получения продуктов помола зерновых культур, включающая 12

20 размольных систем с вальцовыми парами и просеивающие системы с рассевами или отделениями просеивающей машины. Эта мельница снабжена регулируемой системой разгрузки, воронкообразным устройством для передачи продукта непосредственно от расположенной вверху пары вальцов к расположенной внизу паре вальцов, имеет общее управляемое устройство выключения и систему дистанционного управления для каждой задачи размола регулировки мелющей щели и остальных заданных величин средств переработки и транспортировки.

Недостатком данной мельницы является невозможность изменения функциональных задач, а именно, она приспособлена только для размола и просева зерновых культур.

Задачей данного изобретения является создание базового устройства, которое путем замены сменных рабочих органов дает возможность перестраивать устройство на любой из проводимых технологических процессов.

Поставленная задача решается созданием мукомольной мельницы, включающей системы: обдирочную, шелушильную, шлифовальную с рабочими элементами, размольную с вальцовыми парами и рассева с ситами, соединенными между собой пневмотранспортной системой и выполненными в виде унифицированных блоков, состоящих из вихревого тепломассообменного аппарата и циклона, соединенных между собой пневмотранспортом и валом привода через разгрузочные устройства. Поставленная задача решается и тем, что вихревой тепломассообменный аппарат выполнен в виде цилиндрического корпуса и содержит конические завихрители с тангенциальными щелями, патрубками ввода-вывода, камеру смешения, разгрузочное устройство с коническим бункером и ротор. Ротор, установленный по оси с зазором относительно боковой поверхности конических завихрителей выполнен в виде цилиндра с торцевыми крышками, соединенными между собой радиальными лопатками, и имеет возможность осевого перемещения.

Поставленная задача решается и путем выполнения циклона в виде цилиндрического корпуса с коническим бункером, содержащим патрубок ввода-вывода, разгрузочное устройство и камеру смешения, в которой установлен осиальный завихритель.

Поставленная задача решается и тем, что вихревой тепломассообменный аппарат системе обдира снабжен биллами, установленными в межлопаточном пространстве ротора с зазором относительно боковой поверхности завихрителя.

Поставленная задача решается и тем, что вихревой тепломассообменный аппарат в системе шелушения снабжен шелушильными кольцами, установленными на боковой поверхности ротора с зазором относительно торцевых поверхностей конических завихрителей.

Поставленная задача решается и тем, что вихревой тепломассообменный аппарат в системе шлифования снабжен шлифовальными кольцами, установленными на боковой поверхности ротора с зазором относительно торцевой и боковой поверхностей завихрителей.

Поставленная задача решается и тем, что вихревой тепломассообменный аппарат в системе размола снабжен вальцами, выполненными по форме боковой поверхности конических завихрителей и установленными в межлопаточном пространстве ротора с переменным зазором относительно боковых поверхностей конических завихрителей.

Поставленная задача решается и тем, что вихревой тепломассообменный аппарат в системе рассвета снабжен цилиндрическим ситом, установленным на внутренней поверхности ротора с зазором относительно боковой поверхности завихрителей.

Поставленная задача решается также тем, что в системах обдира, шелушения и шлифования рабочие поверхности конических завихрителей и поверхности рабочих элементов выполнены в виде образивной поверхности, защищенной твердосплавными элементами.

Отличиями предлагаемого устройства от прототипа являются:

новая совокупность конструктивных узлов, взаимное расположение узлов, наличие связей между узлами, в частности,

выполнение всех систем мукомольной мельницы в виде унифицированных блоков, состоящих из вихревого тепломассообменного аппарата и циклона, соединенных между собой пневмотранспортом и валом привода через разгрузочные устройства;

выполнение вихревого тепломассообменного аппарата в виде цилиндрического корпуса, содержащего конические завихрители с тангенциальными щелями, патрубки ввода-вывода, камеру смешения, разгрузочное устройство с коническим бункером и ротор;

выполнение ротора, установленного по оси с зазором относительно боковой поверхности конических завихрителей, в виде цилиндра с торцевыми крышками, соединенным между собой радиальными лопатками, и имеющего возможность осевого перемещения;

выполнение циклона в виде цилиндрического корпуса с коническим бункером, содержащим патрубки ввода-вывода, разгрузочное устройство и камеру смешения, в которой установлен осевой завихритель.

Отличиями предлагаемого устройства являются новая совокупность деталей в каждой системе, входящей в мельницу, а также форма выполнения этих деталей и их взаимное расположение, в частности:

в системе размола вальцы выполнены по форме боковой поверхности конических завихрителей и установлены в межлопаточном пространстве ротора с переменным зазором относительно боковых поверхностей конических завихрителей;

в системе рассвета цилиндрическое сито установлено на внутренней поверхности ротора с зазором относительно боковой поверхности завихрителей;

в системе обдира вихревой тепломассообменный аппарат снабжен биллами, установленными в межлопаточном пространстве ротора с зазором относительно боковой поверхности завихрителей;

в системе шелушения аппарат снабжен шелушильными кольцами, установленными на боковой поверхности ротора с зазором относительно торцевых поверхностей конических завихрителей;

в системе шлифования аппарат снабжен шлифовальными кольцами, установленными на боковой поверхности ротора с зазором относительно торцовой и боковой поверхностей завихрителей.

Благодаря использованию унифицированного блока мукомольная мельница может быть модифицирована в любую систему, как по количеству систем, так и по функциональному назначению путем замены на роторе рабочих элементов.

Отличительной особенностью предлагаемой мельницы является то, что все тепломассообменные процессы проходят в закрученном потоке воздуха при относительно высоких скоростях воздушного потока, что позволяет снизить уровень температурного воздействия на обрабатываемый материал и, как следствие, улучшить его качество.

Применение вихревого тепломассообменного аппарата как базового устройства, объединенного с циклом пневмотранспортной системой в унифицированный технологический блок позволяет создать различные функциональные системы по переработке зернового материала и проводить технологические процессы очистки, увлажнения, термообработки (нагрев, охлаждение), обдира, шелушения, шлифования, размола и сепарации.

Созданные опытные образцы мукомольных мельниц различной производительности показывают значительное снижение материалоемкости, себестоимости выпуска, надежности устройства, а также повышение качества продуктов переработки.

Таким образом, устройство обладает изобретательским уровнем и является новым, по сравнению с известными мельницами, описанными в литературе и применяемыми на практике.

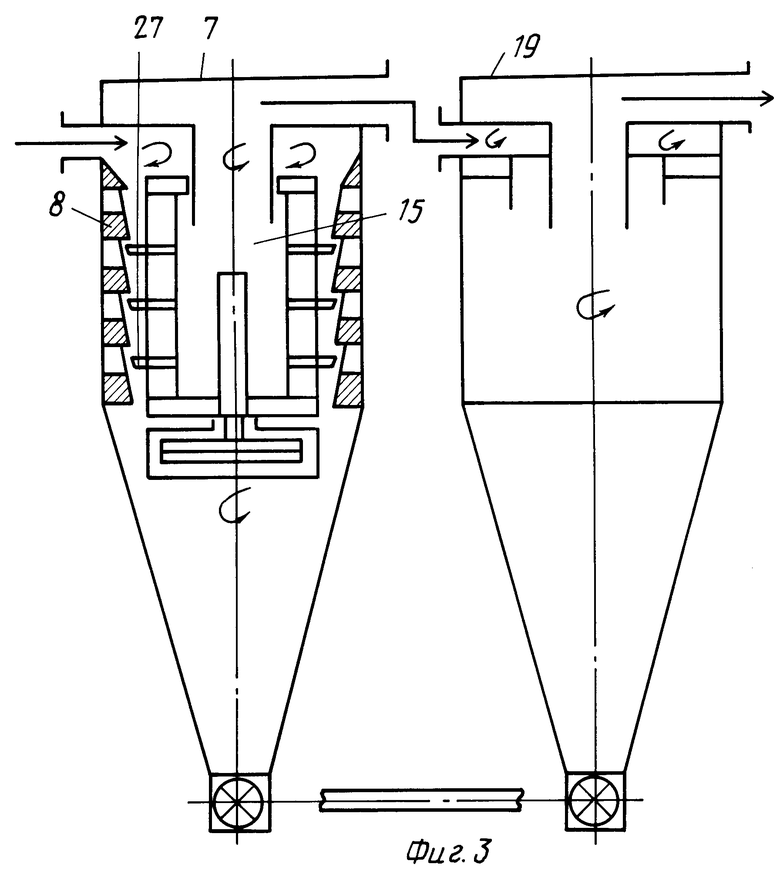

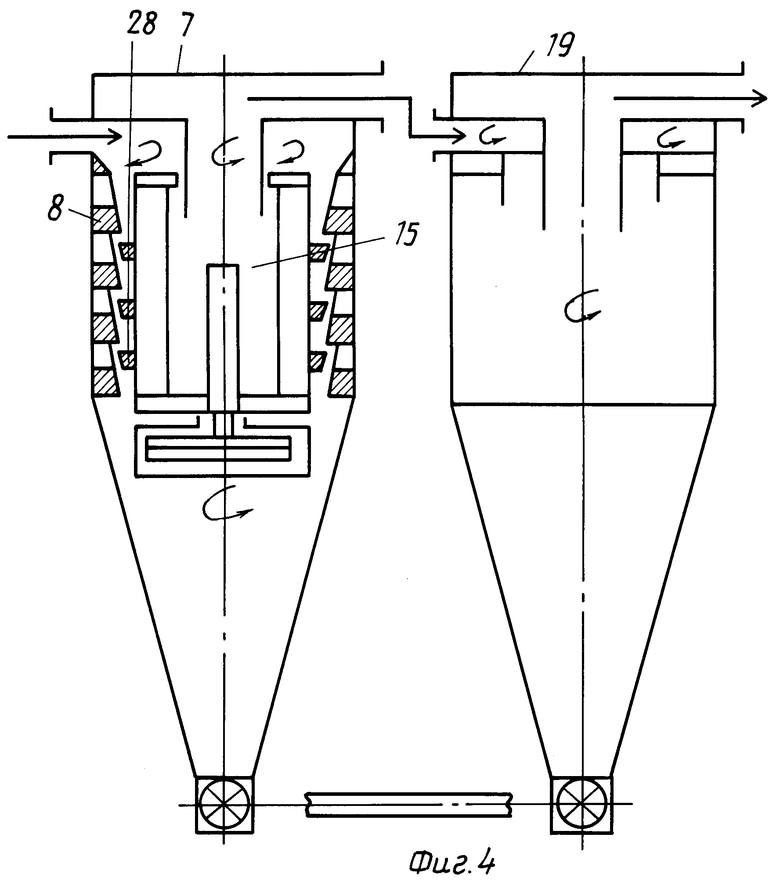

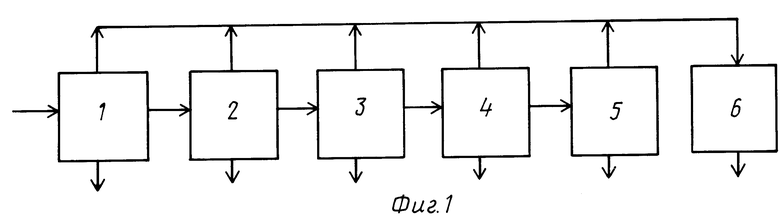

На фиг. 1, 8 изображена мукомольная мельница в общем виде; на фиг. 2 - унифицированный блок; на фиг. 3 обдирочная система; на фиг. 4 шелушильная система; на фиг. 5 шлифовальная система; на фиг. 6 размольная система; на фиг. 7 рассеивающая система.

Мукомольная мельница состоит из обдирочной системы (1), шелушильной системы 82), шлифовальной системы (3), размольной системы (4), рассеивающей системы (5) соединенных между собой пневмотранспортной системой через вентилятор (6), причем каждая из систем выполнена в виде унифицированного блока, состоящего из вихревого тепломассообменного аппарата (7), содержащего конические завихрители (8) с тангенциальными щелями (9), патрубками ввода (10) вывода (11), камеру смешения (12), разгрузочное устройство (13) с бункером (14), ротор (15) с валом привода (16),(ротор (15) выполнен в виде цилиндра с торцевыми крышками (17), соединенными между собой радиальными лопатками (18)), а также циклона (19), состоящего из цилиндрического корпуса (20) с коническим бункером (12) и устройством разгрузки (22), патрубком ввода (23) вывода (24), камеры смешения 25) и осиального завихрителя (26), установленного в камере смешения (24).

Обдирочная система (1), выполненная в виде унифицированного блока, состоит из вихревого тепломассообменного аппарата (7) и циклона (19), снабжена биллами (27), установленными на роторе (15) вихревого тепломассообменного аппарата с зазором относительно боковой поверхности завихрителей (8).

Шелушильная система (2), выполненная в виде унифицированного блока, состоит из циклона (19) и вихревого тепломассообменного аппарата (7), снабжена шелушильными кольцами (28), установленными на роторе (15) с зазором относительно торцевых поверхностей конических завихрителей (8).

Шлифовальная система (3), выполненная в виде унифицированного блока, состоит из циклона (19) и вихревого тепломассообменного аппарата (7), снабжена шлифовальными кольцами (29), установленными на роторе (15) с зазором относительно боковой и торцовой поверхностей конических завихрителей (8).

Размольная система (4), выполненная в виде унифицированного блока, состоит из циклона (19) и вихревого тепломассообменного аппарата (7), снабжена вальцами (30), выполненными в виде ступенчатого конуса, по форме повторяющего форму боковой поверхности завихрителей и установленного на роторе (15) с зазором относительно боковой поверхности завихрителей (8).

Рассеивающая система (5) выполнена в виде унифицированного блока, состоит из циклона (19) и вихревого тепломассообменного аппарата (7), снабжена цилиндрическим ситом (31), установленным в роторе (15) с зазором относительно боковой поверхности завихрителей (8).

Устройство работает следующим образом. Промышленная применимость изобретения подтверждается конкретным примером. Мельница выполнена из обдирочной системы (1), размольной системы (4), рассеивающей системы (5), вентилятора (6), фиг. 8.

Зерно пневмотранспортом подается в вихревой тепломассообменный аппарат (7) обдирочной системы (1) и через камеру смешения (12) поступает на конические завихрители (8). Под действием закрученного вихревого потока, создаваемого вентилятором (6) и тангенциальными щелями (9) завихрителей (8) образуется высокорегулярный вращающийся слой зерна, удерживаемый в рабочем зазоре центробежными силами создаваемыми вращением воздушного потока и ротора. Биллы (27) вращением ротора вводятся в слой зерна и за счет взаимодействия сил трения рабочих поверхностей билл и поверхностей зерна происходит обдир верхней оболочки зерна. Продукты обдира под действием радиальной компоненты скорости вращающегося воздушного потока выводятся из слоя зерна и через патрубок вывода (11) поступают в циклон (19) и через камеру смешения 825) и завихритель (26) закручиваются и за счет центробежной силы выводятся из воздушного вращающегося потока и далее через разгрузочное устройство (22) выводятся в транспортную систему.

Очищенное зерно через разгрузочное устройство (13) пневмотранспортом подается в размольную систему (4), где под действием вращающегося воздушного потока зерно поступает под вальцы 20, которые установлены на роторе с зазором и относительно завихрителей (8) и образуют несколько зон размола. Зерно проходит последовательно каждую зону и под действием центробежной силы вальца, создаваемой вращением ротора, размалывается до величины установленного рабочего зазора. Одновременно продукты размола по каждой зоне размола выводятся воздушным потоком воздуха через патрубок вывода (11) в циклон (19), где аналогично, как и в системе обдира происходит отделение продуктов размола от воздушного потока.

Выделенные продукты размола поступают через разгрузочное устройство (22) и (13) пневмотранспортом в рассеивающую систему (5), где процесс происходит аналогично, что в системах обдира и размола.

Получение требуемой фракции продуктов размола достигается вращением ротора и проходного сечения сита.

Таким образом, предлагаемое устройство позволяет: размалывать зерно на муку, крупу, очищать зерно и крупу, шелушить разделять на отдельные фракции по размерам. Продукты рассева выводятся через разгрузочные устройства (13) и (22) в транспортную систему.

Источники информации.

1. А.с. СССР N 1121563 МПК F 26 B 17/10, оп. в БИ N 40, 1984.

2. А.с. СССР N 1122358, МПК B 02 C 4/10, оп. в БИ N 41, 1984.

3. А.с. СССР N 1323142, МПК 4 B 07 B 4/06, 7/083, оп. в БИ N 26, 1987.

4. А.с. СССР N 1639738, МПК 5 B 03/02, оп. в БИ N 13, 1991.

5. А.с. СССР N 1761306, МПК 5 B 07 B 1/22, оп. в БИ N 34, 1992.

6. А.с. СССР N 1837968, МПК 5 B 02 C 9/04, A 23 L 1/10, B 02 C 4/06, оп. в БИ N 32, 1993.

Сущность изобретения: мукомольная мельница содержит системы обдира, шелушения, шлифования с рабочими элементами, размола с вальцовыми парами и рассева с ситами, объединенные транспортной системой. Системы выполнены в виде унифицированных блоков, состоящих из вихревого тепломассообменного аппарата, содержащего конические завихрители с тангенциальными щелями, камеру смешения, разгрузочное устройство, ротор с радиальными лопатками, имеющий возможность осевого перемещения, и циклона в виде цилиндрического корпуса с коническим бункером, устройством разгрузки, патрубками ввода-вывода, керамики смешения и осиальным завихрителем, установленным в камере смешения. 5 з. п. ф-лы, 8 ил.

| SU, патент, 1837968, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1997-10-20—Публикация

1995-05-22—Подача