Изобретение относится к области нефтедобычи, в частности к центраторам-скребкам для штангового глубинного насоса и может быть использовано для центрирования штанг с одновременной очисткой от парафино-смолистых отложений и гидратов внутренних поверхностей насосно-компрессорных труб в скважинах, эксплуатирующихся штанговыми глубинно-насосными установками.

Известен скребок для штанговых насосных установок (см. Лаврушко П.Н. Подземный ремонт скважин. М. Недра, 1968г. С.148-149), содержащий пластинчатый очищающий элемент с торцевыми скосами и приваренный к нему хомут, которым скребок крепится к штангам.

Недостатком данного скребка является то, что сварные соединения в нефтяной среде сильно корродируют и создают напряжение в скребковом комплекте, в результате чего может произойти разрушение скребков.

Кроме того металлические скребки имеют большой вес и при их использовании штанги обрастают парафино-смолистыми отложениями, что создает дополнительную нагрузку на колонну штанг и качалку.

Известен также скребок-центратор насосных штанг для нефтедобычи, выбранный в качестве прототипа (см. Рекламный листок ЦНИИ металлургии и материалов, г.Екатеринбург), содержащий полимерный корпус с ребрами, расположенными с углом наклона 10 15o к его продольной оси, и каналами между этими ребрами для прохода откачиваемой жидкости, и средство для крепления корпуса к штанге в виде стальных хомутов. Корпус скребка-центратора имеет несколько ребер, соответственно несколько узких каналов между ними, и скосы на торцах. Рабочая поверхность ребер составляет часть цилиндрической поверхности. Проходное сечение скребка-центратора складывается из сечений каналов для прохода откачиваемой жидкости.

Недостатком данного скребка-центратора является то, что узкие каналы для прохода откачиваемой жидкости, имеющие небольшой наклон 10 15o к продольной оси корпуса, быстро обрастают слоем парафино-смолистых отложений, что ведет к закупорке проходного сечения конструкции и останову скважины для ремонтно-восстановительных работ, требующих значительных финансовых затрат. Результат этого снижение производительности скважины.

Кроме того крепление скребков-центраторов с помощью стальных хомутов ненадежно и может привести к срыву комплекта с его места крепления и трудоемко в изготовлении.

Технической задачей изобретения является снижение трудовых затрат на ремонтно-восстановительные работы и увеличение производительности нефтедобычи за счет предотвращения налипания парафино-смолистых отложений на внутренней поверхности насосно-компрессорных труб (НКТ) и на штангах и обеспечения надежности крепления центраторов-скребков.

Для достижения поставленной задачи в центраторе-скребке для штангового глубинного насоса, содержащим полимерный корпус с ребрами, расположенными под углом к его продольной оси и имеющими цилиндрическую контактную поверхность, и каналами между ними для прохода откачиваемой жидкости, в предлагаемом изобретении корпус образован посредством клинового соединения одинаковых деталей в виде полухомутов, при этом полухомуты соединены между собой так, что концевая часть одного полухомута сопряжена с противоположной концевой частью ответной другого, а ребра, имеют вид неполных витков спиралей и угол наклона их к продольной оси указанного корпуса выполнен в пределах 30 60o.

При осуществлении изобретения создается технический результат, выражающийся в том, что в отличие от известных конструкций предложенное выполнение корпуса центратора-скребка посредством клинового соединения одинаковых деталей в виде полухомутов, соединенных между собой таким образом, что концевая часть одного полухомута сопряжена с противоположной концевой частью ответной другого, в совокупности с выполнением ребер в виде неполных витков спиралей и углом их наклона 30 60o к продольной оси корпуса, обеспечивает надежное крепление центратора-скребка на штанге без дополнительных средств крепления, надежное центрирование штанг при одновременной очистке по всему внутреннему периметру НКТ скважины, хороший скребковый эффект при увеличении проходного сечения и улучшение гидродинамики восходящего потока жидкости.

Незначительное гидравлическое сопротивление предложенной конструкции центратора-скребка позволяет при обратном ходе плунжера перемещаться колонне штанг почти в свободном падении. Почти свободное падение колонны штанг, хорошая омываемость ребер и создание небольшого волнения в жидкости предотвращает налипание парафино-смолистых отложений.

При этом геометрия ребер, имеющая вид с торца замкнутой окружности, позволяет перекрыть полностью периметр внутренней поверхности НКТ. Указанный выбор угла наклона ребер обусловлен тем, что при углах меньше 30o ведет к увеличению размеров изделия, его веса и затрат на него, при углах наклона больше 60o уменьшается проходное сечение конструкции и значительно увеличивается гидравлическое сопротивление потока откачиваемой жидкости.

Предлагаемое исполнение центратора-скребка позволит снизить трудовые затраты на ремонтно-восстановительные работы, так как отпадает необходимость в таких дорогостоящих работах, как промывка горячей нефтью скважин или их химико-термическая обработка, увеличить производительность нефтедобычи за счет продления межремонтного периода скважин.

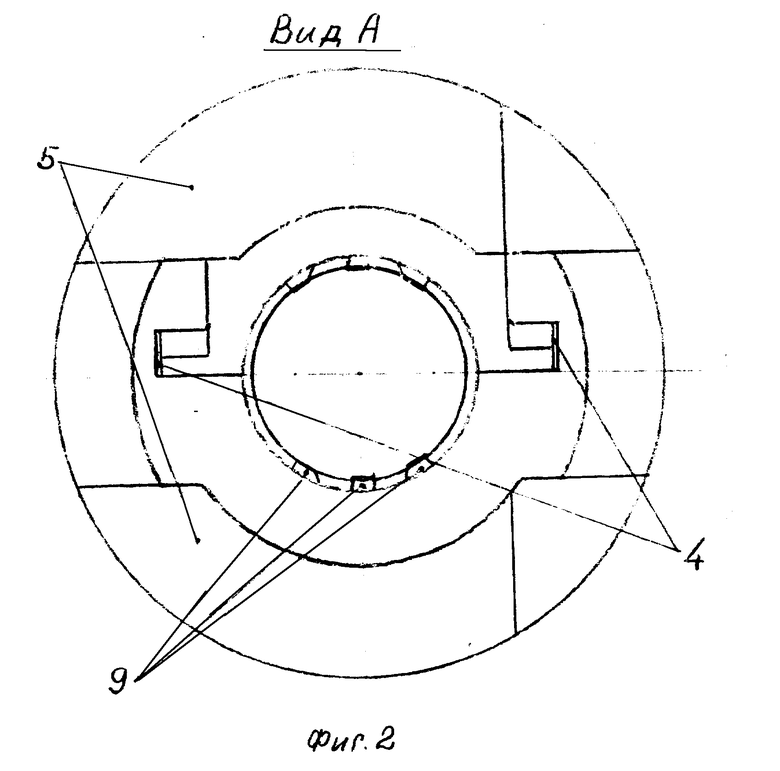

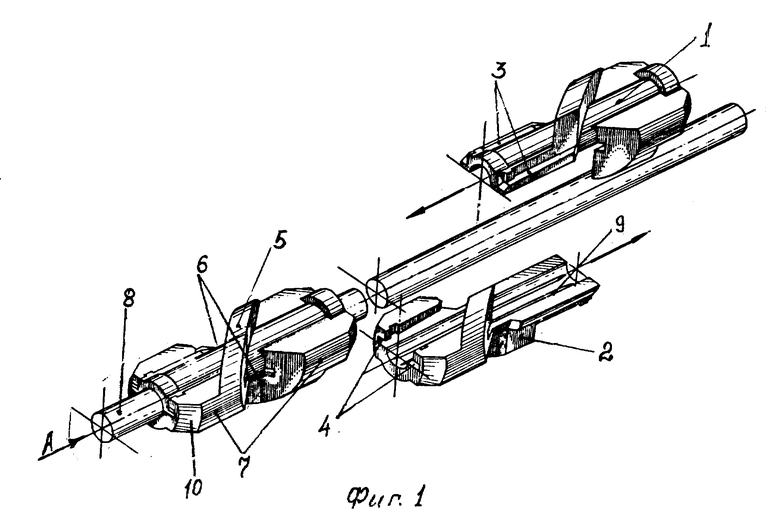

На фиг. 1 показан общий вид центратора-скребка в аксонометрии; на фиг. 2 вид А на фиг. 1.

Центратор-скребок имеет корпус, состоящий из двух одинаковых цельнолитых деталей в виде полухомутов 1 и 2. Полухомут имеет на одном конце с обеих сторон полукольца клиновые выступы 3, а на другом конце в теле полухомута выполнены пазы 4 под клиновые выступы 3 ответной детали корпуса. Для фиксации клина предусмотрены упоры с карманами. На внешней поверхности полухомутов 1 и 2 расположены части ребер 5 в виде отрезков витков спиралей. При смыкании полухомутов 1 и 2 на корпусе образуется два диаметрально расположенных ребра 5, имеющих вид неполных витков спиралей, и каналы 6 между ребрами 5 для прохода откачиваемой жидкости, имеющие также вид неполных витков спиралей. Концы ребер 5 переходят в диаметрально расположенные центрирующие части 7, являющиеся телом клинового замка, в котором выполнены пазы 4. Ребра 5 образуют замкнутую окружность (вид с торца фиг. 2), диаметр которой меньше внутреннего диаметра НКТ. Это условие необходимо для создания технологического зазора между НКТ и центратором-скребком с целью избежания заклинивания колонны штанг. Ребра 5 выполнены под углом 30 60o к продольной оси корпуса, имеют цилиндрическую контактную поверхность и предназначены для центрирования штанг 8 и одновременной очистки внутренней поверхности НКТ (не показаны) от парафино-смолистых отложений. Клиновые выступы 3 имеют угол самоторможения 6o. На внутренней поверхности полухомутов 1 и 2 выполнены ребра жесткости 9, предназначенные для создания необходимого усилия сдвига центратора-скребка по штанге 8. На торцах корпуса выполнены направляющие скосы 10 для обеспечения плавного прохода через муфтовые соединения НКТ.

Центратор-скребок обеспечивает усилие сдвига по штанге 8 от 1 до 1,5 тонн.

Центраторы-скребки имеют два варианта исполнения: неподвижные, описанные выше, и подвижные.

Подвижные центраторы-скребки выполняются без ребер жесткости 9, и внутренний диаметр корпуса у них немного больше, чем размер диаметра штанги 8.

Подвижные центраторы-скребки предназначены для выполнения тех же функций, что и неподвижные и дополнительно для очистки штанги 8 и предотвращения налипания на ней парафино-смолистых отложений.

В штанговом глубинном насосе неподвижные центраторы-скребки расположены на штанге 8 на расстоянии друг от друга, соответствующем амплитуде рабочего хода плунжера насоса, а подвижные между неподвижными центраторами-скребками.

При возвратно-поступательном движении центраторов-скребков происходит центрирование колонны штанг в НКТ и предотвращается налипание парафино-смолистых отложений.

Снятые ребрами 5 со стенок НКТ и штанг отложения выносятся из скважины омываемым восходящим потоком жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЭКСПЛУАТАЦИИ НАКЛОННО НАПРАВЛЕННОЙ СКВАЖИНЫ | 1992 |

|

RU2039198C1 |

| СКРЕБОК-ЦЕНТРАТОР | 2003 |

|

RU2230886C1 |

| СКРЕБОК-ЦЕНТРАТОР ДЛЯ НАСОСНЫХ ШТАНГ | 2010 |

|

RU2445447C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СКВАЖИННОГО ОБОРУДОВАНИЯ ОТ АСФАЛЬТО-СМОЛОПАРАФИНИСТЫХ ОТЛОЖЕНИЙ | 1998 |

|

RU2154153C2 |

| КОМБИНИРОВАННЫЙ СПОСОБ ОЧИСТКИ НАСОСНО-КОМПРЕССОРНОЙ ТРУБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2627520C1 |

| Скребок для очистки нефтепромысловых труб в скважине | 1992 |

|

SU1838590A3 |

| СКРЕБОК-ЦЕНТРАТОР ДЛЯ НАСОСНЫХ ШТАНГ | 2006 |

|

RU2312969C1 |

| ШТАНГОВЫЙ ГЛУБИННЫЙ НАСОС | 1996 |

|

RU2090780C1 |

| УСТРОЙСТВО ДЛЯ ПРЕДУПРЕЖДЕНИЯ ОБРАЗОВАНИЯ И ЛИКВИДАЦИИ ГИДРАТНЫХ И ПАРАФИНОВЫХ ОБРАЗОВАНИЙ В ПОДЪЕМНЫХ ТРУБАХ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 2004 |

|

RU2272893C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ НАСОСНО-КОМПРЕССОРНОЙ ТРУБЫ (ВАРИАНТЫ) | 2009 |

|

RU2393333C1 |

Использование: в области нефтедобычи, в частности для центрирования колонны штанг и одновременной очистки НКТ и штанг от парафино-смолистых отложений и гидратов в скважинах, эксплуатирующихся штанговыми глубинно-насосными установками. Сущность изобретения: центратор - скребок для штангового глубинного насоса содержит полимерный корпус с ребрами, расположенными под углом к его продольной оси, и каналами между ними для прохода откачиваемой жидкости. Ребра имеют цилиндрическую контактную поверхность. Корпус образован из одинаковых деталей в виде полухомутов, соединенных между собой клиновым замком. Полухомуты соединены так, что концевая часть одного из них сопряжена с противоположной концевой частью другого. Ребра имеют вид неполных витков спиралей и угол наклона их к продольной оси указанного корпуса выполнен в пределах 30 - 60o. 2 ил.

Центратор-скребок для штангового глубинного насоса, содержащий полимерный корпус с ребрами, имеющими цилиндрическую контактную поверхность и расположенными под углом к его продольной оси, и каналами между ними для прохода откачиваемой жидкости, отличающийся тем, что корпус образован посредством клинового соединения одинаковых деталей в виде полухомутов, при этом полухомуты соединены между собой так, что концевая часть одного полухомута сопряжена с противоположной концевой частью другого, а ребра имеют вид неполных витков спиралей и угол наклона их к продольной оси указанного корпуса выполнен в пределах 30 60o.

| Рекламный листок ЦНИИ металлургии и материалов, Екатеринбург, 1992. |

Авторы

Даты

1997-10-20—Публикация

1996-08-20—Подача