Изобретение относится к нефтяной промышленности и может быть использовано для удаления асфальтосмолопарафиновых отложений с внутренней поверхности насосно-компрессорных труб.

Известно устройство для очистки труб в нефтегазодобывающих скважинах от асфальтосмолопарафиновых отложений, содержащее два скребка в форме фрезы с кольцевой проточкой в средней части, разнонаправленного вращения, установленные посредством подшипников соосно на общем валу и отделенные друг от друга посредством распорной муфты, причем нижний скребок соединен с обтекателем, а верхний соединен с корпусом-стабилизатором, который шарнирно соединен с грузом, соединенным с узлом присоединения к тяговому органу (РФ, патент №2126881, Е21В 37/02, 27.02.1999).

Недостаток известного устройства состоит в том, что фрезы расположены близко друг от друга, что затрудняет вынос срезанных отложений из НКТ. Разнести фрезы нельзя, так как груз, обеспечивающий движение устройства вниз, находится сверху устройства и входит в его общую длину. Кроме того, для стабилизации положения скребков относительно стенок НКТ используют фактически второй дополнительный груз-стабилизатор, который так же находится над фрезами. Сложность стабилизации положения скребков в НКТ относительно стенок приводит к неравномерному срезанию отложений со стенок НКТ, что снижает качество очистки. Кроме того, необходимость выполнения условий стабилизации положения скребков относительно стенок НКТ вынуждает закреплять скребки на общем валу практически рядом, что ухудшает условия выноса срезанных отложений из НКТ потоком жидкости, создает условия для образования пробок и выброса очищающего устройства из НКТ, а следовательно, снижает качество очистки.

Наиболее близким к предлагаемому является устройство для очистки внутренней поверхности насосно-компрессорной трубы (НКТ), в котором скребки разнесены друг от друга на значительное расстояние. Это стало возможным благодаря тому, что устройство содержит протяженный корпус, полый изнутри. Внутри корпуса размещен груз. Снаружи корпуса между скребками, параллельно продольной оси корпуса приварены на равном расстоянии друг от друга четыре стабилизирующие пластины, являющиеся наружной частью груза. Скребки установлены с возможностью вращения на верхнем и нижнем концах корпуса неразъемно, путем посадки их непосредственно на корпус. Кроме того, устройство содержит узел присоединения к гибкому тяговому органу, обтекатель, выполненный в форме конуса, установленный в нижней части корпуса. Центраторы, установленные в верхней и нижней частях корпуса. Верхний и нижний скребки идентичны и содержат турбинку с наружным кожухом, закрепленную на корпусе с возможностью вращения. На наружной поверхности кожуха, который вращается вместе с турбинкой, по спирали закреплены штыри. Верхняя и нижняя турбинки имеют крыльчатки противоположного вращения. Устройство работает как при спуске, так и при подъеме (СССР, авторское свидетельство №1594265, Е21В 37/02, 23.09.90).

Недостаток устройства, наиболее близкого к заявляемому, состоит в снижении качества очистки, которое прежде всего обусловлено тем, что штыри производят не срезание, а соскабливание парафина и его рыхление, что снижает качество очистки. При этом, для того чтобы сообщить штырям скребка требуемое режущее усилие турбинка должна вращаться с определенной скоростью, которая определяется геометрией лопастей турбинки. Уменьшение площади лопасти турбинки приводит при той же скорости движения жидкости в НКТ к снижению скорости ее вращения, а следовательно, и к снижению усилия, прикладываемого штырями для срезания отложений со стенки НКТ. В результате возникает проблема: чем короче штыри, тем хуже вынос срезанных отложений, так как щель между стенкой и штырями уменьшается; с увеличением длины штырей снижается скорость вращения турбинки. В обоих случаях качество очистки снижается: в первом - из-за плохих условий для выноса потоком жидкости срезанных отложений, а во втором - из-за непосредственного снижения качества очистки.

Кроме того, размещение центраторов, имеющих диаметр, больше диаметра турбинки, впереди режущего органа (штырей) создает проблемы, которые приводят к снижению качества очистки: если площадь соприкосновения центратора со стенкой НКТ небольшая, то можно повредить внутреннюю поверхность трубы, особенно на наклонных скважинах; если площадь соприкосновения центратора со стенкой НКТ велика, то центратор работает по типу бульдозера, что может создать парафиновую пробку со всеми вытекающими отсюда последствиями. Кроме того, сами центраторы являются препятствием на пути срезанных отложений, выносимых из НКТ потоком жидкости. В результате снижается качество очистки НКТ от асфальтосмолопарафиновых отложений.

Поскольку концы корпуса выполнены с возможностью закрепления на них скребков с возможностью вращения путем посадки, то в результате у корпуса появляется общая со скребком ось вращения. Поэтому при вращении скребка за счет сил трения о место его посадки на корпус при вращении скребка инициируется вращение и самого корпуса. Это и требует выполнение корпуса с дополнительным грузом в виде ребер стабилизации, что усложняет его конструкцию. Кроме того, ребра стабилизации положения корпуса создают в НКТ преграды для выноса срезанных отложений, что ухудшает условия их выноса из НКТ, способствует скоплению срезанных отложений внутри НКТ и образованию пробок, снижает качество очистки. Поскольку соединение скребков с корпусом посредством посадки является неразъемным, это обуславливает отсутствие возможности оперативной смены скребков. В результате известное устройство для очистки настроено только на один вполне определенный диаметр обработки скважины, что не позволяет улучшить качество очистки путем оперативной замены скребков на другой диаметр.

Предлагаемое изобретение решает задачу создания устройства для очистки внутренней поверхности насосно-компрессорной трубы (варианты), осуществление которого позволяет достичь технический результат, заключающийся в повышении качества очистки.

Сущность изобретения заключается в том, что в устройстве для очистки внутренней поверхности насосно-компрессорной трубы (варианты), включающем протяженный корпус, скребки, установленные на корпусе, узел присоединения к гибкому тяговому органу, обтекатель, выполненный в форме конуса,

по первому варианту новым является то, что корпус одновременно является утяжелителем, скребки идентичны и размещены на общей штанге на расстоянии друг от друга, при этом каждый скребок содержит не менее двух идентичных радиальных ножей в форме равнобочной трапеции, боковые стороны которой являются рабочими и имеют двустороннюю заточку, радиальные ножи жестко закреплены большими основаниями трапеций на боковой поверхности штанги, параллельно ее продольной осевой линии, на равном расстоянии друг от друга и под углом 90° к ее поверхности, при этом в меньшем основании трапеции радиального ножа жестко закреплен резак, представляющий из себя пластину с двусторонней заточкой в форме эллипса, одна из осей которого совпадает с меньшим основанием трапеции, параллельную продольной осевой линии штанги и выпуклую в направлении стенки очищаемой трубы, при этом скребки развернуты на штанге относительно друг друга таким образом, что в пространстве резаки верхнего скребка перекрывают резаки нижнего скребка, причем штанга нижним концом жестко закреплена на верхнем конце корпуса, а верхним концом соединена с узлом присоединения к гибкому тяговому органу, при этом вертикальные осевые линии корпуса, штанги и узла совпадают, кроме того, на нижнем конце корпуса жестко закреплен обтекатель. Кроме того, корпус в верхней части ниже места присоединения верхнего скребка снабжен сквозным отверстием, осевая линия которого перпендикулярна вертикальной осевой линии корпуса.

По второму варианту новым является то, что корпус одновременно является утяжелителем, скребки идентичны по форме, жестко закреплены на верхнем и нижнем концах корпуса и имеют общую с ним вертикальную осевую линию, при этом свободный конец нижнего скребка жестко соединен с обтекателем, а свободный конец верхнего скребка соединен с узлом присоединения к гибкому тяговому органу, при этом каждый скребок содержит не менее трех идентичных радиальных ножей в форме равнобочной трапеции, боковые стороны которой являются рабочими и имеют двустороннюю заточку, радиальные ножи жестко закреплены большими основаниями трапеций на боковой поверхности штанги, параллельно ее продольной осевой линии, на равном расстоянии друг от друга и под углом 90° к ее поверхности, кроме того, в средней части радиальные ножи охватывает резак с заточкой рабочей кромки вовнутрь, выполненный в форме опоясывающего кольца, боковая поверхность которого ориентирована параллельно вертикальной осевой линии скребка, и жестко закрепленный в радиальных ножах посредством выполненных выемок в средней части меньшего основания трапеции радиального ножа, при этом один конец штанги выполнен с возможностью соединения с корпусом, а второй - с возможностью соединения с обтекателем или узлом присоединения к гибкому тяговому органу соответственно у нижнего и верхнего скребков, при этом максимальный поперечный размер нижнего скребка превышает поперечный размер корпуса, но меньше максимального поперечного размера верхнего скребка. Кроме того, корпус в верхней части ниже места присоединения верхнего скребка снабжен сквозным отверстием, осевая линия которого перпендикулярна вертикальной осевой линии корпуса.

По третьему варианту новым является то, что корпус одновременно является утяжелителем, скребки идентичны по форме, жестко закреплены на верхнем и нижнем концах корпуса и имеют общую с ним вертикальную осевую, при этом свободный конец нижнего скребка жестко соединен с обтекателем, а свободный конец верхнего скребка соединен с узлом присоединения к гибкому тяговому органу, при этом каждый скребок содержит n идентичных радиальных ножей, где n=4, 6, 8…, в форме трапеций с неравными боковыми сторонами, при этом боковые стороны трапеций являются рабочими и имеют двустороннюю заточку, причем большими основаниями трапеций радиальные ножи жестко закреплены на боковой поверхности штанги параллельно ее продольной оси, на равном расстоянии друг от друга и под углом 90° к ее поверхности, при этом радиальные ножи развернуты друг относительно друга на угол 180°, кроме того, на торце меньшего основания трапеции каждого радиального ножа жестко закреплен режущий элемент, выполненный в форме ромбовидной пластины с двусторонней заточкой кромок, выпуклой в направлении стенки очищаемой трубы и ориентированной одной из диагоналей параллельно продольной оси корпуса, при этом режущие элементы на радиальных ножах размещены относительно друг друга в шахматном порядке таким образом, что в пространстве они перекрывают друг друга, при этом один конец штанги выполнен с возможностью соединения с корпусом, а второй выполнен с возможностью соединения с обтекателем или узлом присоединения к гибкому тяговому органу соответственно у нижнего и верхнего скребков, причем максимальный поперечный размер нижнего скребка превышает поперечный размер корпуса, но меньше максимального поперечного размера верхнего скребка. Кроме того, корпус в верхней части ниже места присоединения верхнего скребка снабжен сквозным отверстием, осевая линия которого перпендикулярна вертикальной осевой линии корпуса.

По четвертому варианту новым является то, что корпус одновременно является утяжелителем, скребки идентичны по форме, закреплены на верхнем и нижнем концах корпуса посредством шарниров и имеют общую с ним вертикальную осевую, при этом свободный конец нижнего скребка жестко соединен с обтекателем, а свободный конец верхнего скребка соединен с узлом присоединения к гибкому тяговому органу, при этом каждый скребок содержит n радиальных ножей, где n=4, 6, 8…, в форме идентичных трапеций, у которых боковые стороны не равны, при этом боковые стороны трапеций являются рабочими и имеют двустороннюю заточку, причем большими основаниями трапеций радиальные ножи жестко закреплены на боковой поверхности штанги параллельно ее продольной оси, на равном расстоянии друг от друга и под углом 90° к ее поверхности, при этом радиальные ножи развернуты друг относительно друга на угол 180°, кроме того, на торце меньшего основания трапеции каждого радиального ножа жестко закреплен режущий элемент, выполненный в форме ромбовидной пластины с двусторонней заточкой кромок, ориентированной одной из диагоналей параллельно продольной оси штанги и выпуклой в направлении стенки очищаемой трубы, при этом режущие элементы на радиальных ножах размещены относительно друг друга в шахматном порядке таким образом, что в пространстве они перекрывают друг друга, при этом один конец штанги выполнен с возможностью соединения с корпусом, а второй выполнен с возможностью соединения с обтекателем или узлом присоединения к гибкому тяговому органу соответственно у нижнего и верхнего скребков, причем максимальный поперечный размер нижнего скребка превышает поперечный размер корпуса, но меньше максимального поперечного размера верхнего скребка. Кроме того, корпус в верхней части ниже места присоединения верхнего скребка снабжен сквозным отверстием, осевая линия которого перпендикулярна вертикальной осевой линии корпуса.

По пятому варианту новым является то, что корпус одновременно является утяжелителем, нижний скребок верхним концом жестко соединен с нижним концом корпуса, а верхний скребок шарнирно соединен нижним концом с верхним концом корпуса и имеет общую с корпусом вертикальную осевую линию, кроме того, верхним концом верхний скребок соединен с узлом присоединения к гибкому тяговому органу, при этом верхний скребок содержит не менее двух идентичных режущих пластин в форме восьмигранника, симметричного относительно своих вертикальной и горизонтальной осей, жестко соединенных между собой промежуточными элементами по вертикальной оси симметрии на расстоянии друг от друга, причем вертикальная ось симметрии режущих пластин совпадает с вертикальной осью корпуса, при этом боковые стороны режущих пластин, расположенные под углом к вертикальной оси симметрии, являются рабочими кромками и имеют двустороннюю заточку, кроме того, на кромках режущих пластин, параллельных их вертикальной оси, в средней части жестко закреплен режущий элемент в виде пластины с двусторонней заточкой, ориентированной параллельно вертикальной оси режущей пластины и выпуклой в направлении стенки очищаемой трубы, причем пластины скребка развернуты относительно друг друга таким образом, что в пространстве режущие элементы перекрывают друг друга, при этом нижний скребок представляет из себя штангу, на боковой поверхности которой жестко закреплены в шахматном порядке имеющие двустороннюю заточку разнонаправленные режущие элементы таким образом, что в пространстве они перекрывают друг друга, кроме того, нижний конец скребка снабжен стабилизатором вращения корпуса и жестко соединен с обтекателем, при этом один конец штанги выполнен с возможностью присоединения к корпусу, а второй - к обтекателю, кроме того, максимальный поперечный размер нижнего скребка превышает поперечный размер корпуса, но меньше максимального поперечного размера верхнего скребка. Кроме того, промежуточный элемент представляет из себя металлический штырь. Корпус в верхней части ниже места присоединения верхнего скребка снабжен сквозным отверстием, осевая линия которого перпендикулярна вертикальной осевой линии корпуса. При этом стабилизатор представляет из себя три ребра с двусторонней заточкой, смещенных по периметру штанги на 120°, жестко закрепленных на штанге параллельно продольной оси корпуса, расположенных ниже режущих элементов и не превышающих их по высоте. Режущий элемент выполнен в форме ромбовидной пластины, ориентированной одной из диагоналей параллельно продольной оси корпуса; режущий элемент выполнен в форме эллипса, который ориентирован одной из осей параллельно продольной оси корпуса; режущий элемент выполнен в форме круга, ориентированного диаметром параллельно продольной оси корпуса.

По шестому варианту новым является то, что корпус одновременно является утяжелителем, скребки идентичны по форме, закреплены на верхнем и нижнем концах корпуса по осевой, совпадающей с продольной осью корпуса, с возможностью вращения вокруг продольной оси корпуса, при этом скребки представляют из себя тела вращения, образованные восьмигранником, цилиндрическая поверхность которого по вертикальной оси разделена на три сектора, соединенных между собой с возможностью независимого вращения секторов относительно друг друга, при этом на боковой поверхности каждого из секторов выполнены под углом к продольной оси корпуса режущие канавки, противоположно направленные относительно соседнего сектора, причем максимальный поперечный размер нижнего скребка превышает поперечный размер корпуса, но меньше максимального поперечного размера верхнего скребка, при этом нижний и верхний скребки свободными концами соединены соответственно с возможностью вращения с обтекателем и с узлом присоединения к гибкому тяговому органу. Кроме того, корпус в верхней части ниже места присоединения верхнего скребка снабжен сквозным отверстием, осевая линия которого перпендикулярна вертикальной осевой линии корпуса. При этом сектора скребков надеты на штангу с возможностью независимого вращения и соединены между собой втулками, при этом один конец штанги выполнен с возможностью жесткого соединения с корпусом, а второй - с возможностью жесткого соединения с обтекателем или возможностью соединения с узлом присоединения к гибкому тяговому органу соответственно у нижнего и верхнего скребков. С обтекателем и с узлом присоединения к гибкому тяговому органу нижний и верхний скребки свободными концами соединены через втулки соответственно. Причем режущие канавки выполнены таким образом, что в горизонтальном сечении поверхность вращения имеет форму зубчатого колеса. При этом скребки выполнены из пластического материала.

Технический результат при реализации заявленного устройства для очистки внутренней поверхности насосно-компрессорной трубы (варианты) достигается следующим образом.

Для всех вариантов выполнение корпуса одновременно утяжелителем позволяет исключить из устройства груз, который, как правило, подвешивается внизу или вверху устройства, что обеспечивает целостность конструкции, равномерность ее продвижения по трубе, а следовательно, повышает качество очистки поверхности. При этом одновременно при перемещении устройства в НКТ вероятность вращения корпуса снижается даже без дополнительных средств стабилизации (по сравнению с прототипом), что снижет вероятность закручивания скребковой проволоки и ее обрыв. Кроме того, выполнение корпуса одновременно утяжелителем позволяет путем подбора веса в зависимости от характеристик скважины максимально стабилизировать положение корпуса в НКТ, снизив вероятность вращения и повышая тем самым качество очистки. При этом, изменяя вес корпуса, в зависимости от характеристик скважины появляется возможность увеличивать или снижать силу резания при движении вниз, что повышает качество очистки.

Кроме того, выполнение корпуса протяженным, без дополнительных средств стабилизации (по сравнению с прототипом) позволяет сформировать между нижним и верхним концами корпуса свободное пространство для беспрепятственного перемещения потоком жидкости вверх срезанных нижним скребком отложений, а так же позволяет разнести устанавливаемые на корпусе скребки на расстояние, при котором не создаются условия для скопления срезанных нижним скребком отложений со стенок НКТ. Это улучшает условия их выноса из НКТ, а следовательно, повышает качество очистки.

В результате выполнение корпуса протяженным и одновременно утяжелителем, обеспечивает работоспособность устройства без дополнительных средств стабилизации корпуса, а следовательно, обеспечивает достижение заявленного технического результата.

Выполнение в верхней части корпуса сквозного отверстия ниже места присоединения верхнего скребка, осевая линия которого перпендикулярна вертикальной осевой линии корпуса, позволяет оперативно заменять скребковую проволоку после выработки ее ресурса. Для чего скребок поднимают в лубрикатор, вставляют в отверстие штырь, фиксируют положение всего скребка, отвязывают отработавшую проволоку и привязывают новую. Ранее для этой операции весь скребок вытаскивали полностью и выполняли замену проволоки на земле, что трудоемко и грязно. Возможность оперативной замены проволоки позволяет сократить срок ее использования, что снижает вероятность ее обрыва, обеспечивает условия для формирования режущими элементами скребков требуемых усилий для срезания отложений со стенок НКТ, а следовательно, опосредованно повышает качество очистки НКТ.

Обтекатель, выполненный в форме конуса, прокладывает рабочий канал и одновременно выполняет предварительное сглаживание неровностей наслоений на стенках НКТ. При этом конусная форма обтекателя снижает встречное сопротивление среды при его продвижении, что облегчает продвижение всего устройства в целом, делает более плавным. В результате повышается качество очистки.

По первому варианту возможность фиксации устройства в лубрикаторе и перемещение устройства внутри НКТ обеспечивается благодаря тому, что штанга, на которой размещены скребки, верхним концом соединена с узлом присоединения к гибкому тяговому органу, а нижним концом жестко закреплена на верхнем конце корпуса по осевой. В результате обеспечивается работоспособность устройства в целом, а следовательно, обеспечивается достижение заявленного результата.

По первому варианту скребки идентичны и размещены на общей штанге на расстоянии друг от друга, причем штанга нижним концом таким образом жестко закреплена на верхнем конце корпуса, а верхним концом соединена с узлом присоединения к гибкому тяговому органу, что вертикальные осевые лини корпуса, штанги и узла совпадают. В результате вся конструкция имеет общую вертикальную осевую, что обеспечивает равномерный прижим скребков к стенкам НКТ и повышает качество очистки. При этом поскольку каждый скребок содержит не менее двух идентичных радиальных ножей в форме равнобочной трапеции (боковые стороны и углы при основании равны), в каждом скребке радиальные ножи жестко закреплены большими основаниями трапеций на боковой поверхности штанги, параллельно ее продольной осевой линии, на равном расстоянии друг от друга и под углом 90° к ее поверхности, причем резак закреплен в меньшем (верхнем) основании трапеции (радиальные ножи выполнены в форме трапеции), все точки которого равноудалены от ее нижнего основания, закрепленного на штанге, то в процессе работы скребков предварительная обработка отложений рабочими боковыми сторонами и срезание отложений резаками выполняется равномерно по всей внутренней поверхности НКТ, что так же повышает качество очистки. При этом поскольку пластина резака выполнена в форме эллипса, одна из осей которого совпадает с меньшим основанием трапеции, при этом пластина параллельна продольной осевой линии штанги и выпуклая в направлении стенки очищаемой трубы, а резак закреплен на меньшем (верхнем) основании трапеции (радиальные ножи выполнены в форме трапеции), все точки которого равноудалены от ее нижнего основания, закрепленного на штанге, причем скребки развернуты на штанге относительно друг друга таким образом, что в пространстве резаки верхнего скребка перекрывают резаки нижнего скребка, то в пространстве формируется цилиндрическая режущая поверхность. Кроме того, такое расположение скребков и резаков, а так же идентичность скребков позволяют выполнять очистку внутренней поверхности насосно-компрессорной трубы (НКТ) при движении устройства как вниз, так и вверх, что повышает качество очистки.

Благодаря тому, что боковые стороны трапеций радиальных ножей являются рабочими и имеют двустороннюю заточку, при перемещении скребка они рыхлят отложения на стенках НКТ, улучшая условия работы для резаков, жестко закрепленных на меньшем основании трапеции радиального ножа, и повышая качество очистки. Жесткое закрепление резака создает условия для формирования резаком усилия, требуемого для срезания отложений на стенах НКТ, а выполнение пластины резака выпуклой в направлении стенки очищаемой трубы предупреждает повреждение покрытия стенки НКТ, что так же повышает качество очистки. При этом выполнение резаков параллельными продольной осевой линии штанги возможность закрепления резаков в средней части меньшего основания трапеции радиального ножа, когда одна из осей эллипса пластины резака совпадает с меньшим основанием трапеции, а вторая проходит через ее середину и перпендикулярна к ней, позволяют равномерно распределять нагрузку на резак, а следовательно, формировать равномерное усилие резания отложений при перемещении, что повышает качество очистки.

При перемещении устройства как вверх, так и вниз скребки срезают отложения со стенок НКТ полосами, которые подхватываются потоком жидкости и в процессе движения вверх, разбиваются о рабочие кромки радиальных ножей. При этом, благодаря тому, что резаки выполнены в форме эллипса с двусторонней заточкой, отрезаемые полосы отбрасываются в обе стороны от середины эллипса, что способствует их крошению и создает благоприятные условия для уноса из НКТ потоком жидкости. Возможность расположения режущего элемента параллельно вертикальной оси корпуса как по большой, так и по малой оси эллипса, а так же возможность изменения длины большой оси эллипса до образования круга позволяет изменять ширину срезаемой полосы, а следовательно, регулировать усилие, прилагаемое резаками при резке отложений, что позволяет выбрать режим работы скребков в зависимости от характеристик скважины: толщины и плотности отложений, обводненности и дебита. Кроме того, при выполнении режущего элемента в форме круга срезаемые полосы отложений из-за более крутого угла резания как бы закручиваются над режущим элементом, что способствует более интенсивному крошению и улучшает условия их выноса из НКТ. Выполнение радиальных ножей в форме равносторонней трапеции, у которой углы при основании равны, обеспечивает плавное обтекание радиальных ножей жидкостью в НКТ, снижает препятствия на пути жидкости со срезанными отложениями, что предупреждает образование комков, а следовательно, улучшает условия для выноса срезанных отложений и в конечном итоге повышает качество очистки.

Поскольку скребки идентичны и размещены на общей штанге на расстоянии друг от друга, при этом у скребков радиальные ножи жестко закреплены большими основаниями трапеций на боковой поверхности штанги, параллельно ее продольной осевой линии, на равном расстоянии друг от друга и под углом 90° к ее поверхности, то между радиальными ножами образуется свободное пространство, которое обеспечивает свободный вынос даже достаточно больших частей срезанных отложений, не создавая условий для образования пробки. Размещение скребков на общей штанге на расстоянии друг от друга формирует между скребками свободное пространство, которое препятствует созданию условий для скапливания срезанных отложений и способствует их выносу из НКТ, что так же повышает качество очистки.

При этом благодаря тому, что скребки выполнены идентичными, то при движении скребка вниз резаки верхнего скребка выполняют функцию зачистки, а при движении устройства вверх функцию зачистки выполняют резаки нижнего скребка. В результате повышается качество очистки НКТ.

Кроме того, размещение радиальных ножей на общей штанге на равном расстоянии друг от друга и жесткое закрепление их большими основаниями трапеций на боковой поверхности штанги, параллельно ее продольной осевой линии, на равном расстоянии друг от друга и под углом 90° к ее поверхности позволяет выполнять им одновременно функцию ребер стабилизации положения корпуса, что препятствует вращению корпуса в НКТ под действием движущейся жидкости во время работы устройства и так же повышает качество очистки. При этом отпадает необходимость в ребрах стабилизации непосредственно на корпусе, что оставляет пространство между скребками свободным, не препятствует уносу срезанных отложений из НКТ и так же повышает качество очистки.

В устройстве используют не менее двух радиальных ножей в скребке, т.е. имеется возможность изменением их количества изменять расстояние между ними. Кроме того, в устройстве имеется возможность изменения длины большого диаметра эллипса резака до получения формы круга. В совокупности это позволяет компоновать заявленное устройство в соответствии с характеристиками скважины, что использовать заявленное устройство для очистки внутренней поверхности насосно-компрессорной трубы по первому варианту в скважинах как с высоким, так и с низким дебитом с сохранением высокого качества очистки.

Кроме того, геометрия скребков позволяет выполнить их с максимальным поперечным размером, близким к внутреннему диаметру НКТ. Это во время работы устройства позволяет скребкам одновременно выполнять функцию центраторов, что обеспечивает равномерное срезание отложений с внутренней поверхности НКТ по периметру и улучшает качество очистки. При этом не вносится дополнительных элементов, ухудшающих условия выноса срезанных отложений из НКТ.

По второму варианту скребки идентичны по форме, жестко закреплены на верхнем и нижнем концах корпуса и имеют общую с ним вертикальную осевую линию, при этом свободный конец нижнего скребка жестко соединен с обтекателем, а свободный конец верхнего скребка соединен с узлом присоединения к гибкому тяговому органу. Присоединения скребков обеспечивают штанги, на которых размещены радиальные ножи скребков: один конец штанги выполнен с возможностью соединения с корпусом, а второй - с возможностью соединения с обтекателем или узлом присоединения к гибкому тяговому органу соответственно у нижнего и верхнего скребков. В результате вся конструкция имеет общую вертикальную осевую, что обеспечивает равномерный прижим скребков к стенкам НКТ и повышает качество очистки.

Благодаря тому, что свободный конец верхнего скребка соединен с узлом присоединения к гибкому тяговому органу обеспечивается перемещение устройства внутри НКТ, а так же возможность фиксации устройства в лубрикаторе, т.е. обеспечивается работоспособность устройства. Следовательно, обеспечивается достижение заявленного технического результата.

По второму варианту каждый скребок содержит не менее трех идентичных радиальных ножей в форме равнобочной трапеции (боковые стороны и углы при основании равны), боковые стороны которой являются рабочими и имеют двустороннюю заточку, а в средней части радиальные ножи охватывает резак с заточкой рабочей кромки вовнутрь, выполненный в форме опоясывающего кольца, боковая поверхность которого ориентирована параллельно вертикальной осевой линии скребка, и жестко закрепленный в радиальных ножах посредством выполненных выемок в средней части меньшего основания трапеции радиального ножа. Поскольку в каждом скребке радиальные ножи жестко закреплены большими основаниями трапеций на боковой поверхности штанги, параллельно ее продольной осевой линии, на равном расстоянии друг от друга и под углом 90° к ее поверхности, при этом, благодаря тому, что резак закреплен в меньшем (верхнем) основании трапеции (радиальные ножи выполнены в форме трапеции), все точки которого равноудалены от ее нижнего основания, закрепленного на штанге, то в процессе работы скребков предварительная обработка отложений боковыми сторонами и срезание отложений выполняется равномерно по всей внутренней поверхности НКТ, что так же повышает качество очистки.

Благодаря тому, что боковые стороны трапеций радиальных ножей являются рабочими и имеют двустороннюю заточку, при перемещении скребка они рыхлят отложения на стенках НКТ, улучшая условия работы для резаков, что повышает качество очистки. Закрепление резака в средней части меньшего основания трапеции радиального ножа обеспечивает равномерное распределение нагрузки на скребок в рабочем режиме. Жесткое закрепление резака создает условия для формирования резаком усилия, требуемого для срезания отложений на стенах НКТ, а выполнение резака в форме опоясывающего радиальные ножи кольца, обращает его наружной цилиндрической поверхностью в сторону стенки очищаемой трубы, что предупреждает повреждение покрытия стенки НКТ и повышает качество очистки. Размещение резака в средней части радиальных ножей путем жесткого закрепления в них посредством выполненных выемок в средней части меньшего основания трапеции радиального ножа, которая является равнобочной, обеспечивает равномерное, симметричное распределение нагрузки на конструктивные элементы скребка в процессе его работы, что обеспечивает равномерный прижим скребков к стенкам НКТ, а следовательно, повышает качество очистки.

Предлагаемая по второму варианту конструкция скребка позволяет получить мелкие фракции срезаемых со стен НКТ отложений. Это обеспечивается тем, что в результате перемещения устройства как вверх, так и вниз радиальные ножи разрыхляют отложения, а резак, имея цилиндрическую боковую поверхность, срезает разрыхленные отложения со стенок НКТ по их периметру равномерно и одновременно, которые крошатся, попадая в движущийся под давлением внутри НКТ поток жидкости. Причем благодаря заточки вовнутрь срезанные резаками отложения попадают в пространство между радиальными ножами и подхватываются потоком жидкости, дополнительно разбиваясь о рабочие кромки радиальных ножей. В результате повышается качество очистки. Кроме того, выполнение радиальных ножей в форме равнобочной трапеции обеспечивает плавное обтекание их жидкостью, снижает препятствия на пути жидкости со срезанными отложениями, что предупреждает образование комков, а следовательно, улучшает условия для выноса срезанных отложений и в конечном итоге повышает качество очистки.

Размещение скребков на концах протяженного корпуса позволяет сформировать свободное пространство для срезанных отложений нижним скребком перед прохождением их через верхний скребок, что способствует их равномерному выносу из НКТ без образования пробки и в конечном итоге улучшает качество очистки. При этом в процессе движения вверх срезанных нижним скребком отложений последние еще раз разбиваются о рабочие кромки радиальных ножей верхнего скребка, что улучшает условия выноса срезанных отложений из НКТ и, как следствие, повышает качество очистки. При этом резак верхнего скребка выполняет функцию зачистки как при движении устройства вниз, так и при движении вверх. Причем в последнем случае выполняется окончательная зачистка поверхности от отложений. В результате повышается качество очистки.

Поскольку радиальные ножи размещены на боковой поверхности штанги на одинаковом расстоянии друг относительно друга, то свободное пространство, образующееся между радиальными ножами, не создает условий для образования пробки и, кроме того, обеспечивает одинаковые условия для свободного выноса срезанных отложений сквозь верхний скребок. При этом поскольку количество радиальных ножей в скребке выбирают исходя из характеристик скважины, то обеспечиваются оптимальные условия для выноса срезанных отложений с внутренней поверхности трубы. В результате повышается качество очистки НКТ. Причем возможность регулировки расстояния между радиальными ножами позволяет использовать их даже в случае малодебитных скважин с высоким качеством очистки.

Кроме того, размещение радиальных ножей на общей штанге на равном расстоянии друг от друга и жесткое закрепление их большими основаниями трапеций на боковой поверхности штанги, параллельно ее продольной осевой линии, на равном расстоянии друг от друга и под углом 90° к ее поверхности позволяет выполнять им одновременно функцию ребер стабилизации положения корпуса, что препятствует вращению корпуса в НКТ под действием движущейся жидкости во время работы устройства и так же повышает качество очистки. При этом отпадает необходимость в ребрах стабилизации непосредственно на корпусе, что оставляет пространство между скребками свободным, не препятствует уносу срезанных отложений из НКТ и так же повышает качество очистки.

По варианту второму скребки идентичны не полностью, а по форме, а именно максимальный поперечный размер нижнего скребка превышает поперечный размер корпуса, но меньше максимального поперечного размера верхнего скребка. В результате при движении устройства вниз нижний скребок выполняет черновую обработку поверхности, а верхний скребок - чистовую. При этом верхний скребок работает как при движении вниз, так и при движении вверх, что повышает качество очистки.

Кроме того, геометрия скребка позволяет выполнить верхний скребок с максимальным поперечным размером, близким к внутреннему диаметру НКТ. Это во время работы устройства позволяет верхнему скребку одновременно выполнять функцию центратора, что обеспечивает равномерное срезание отложений с внутренней поверхности НКТ по периметру и улучшает качество очистки. При этом не вносится дополнительных элементов, ухудшающих условия выноса срезанных отложений из НКТ.

По третьему варианту скребки идентичны по форме, жестко закреплены на верхнем и нижнем концах корпуса и имеют общую с ним вертикальную осевую линию, при этом свободный конец нижнего скребка жестко соединен с обтекателем, а свободный конец верхнего скребка соединен с узлом присоединения к гибкому тяговому органу. Присоединения скребков обеспечивают штанги, на которых размещены радиальные ножи скребков: один конец штанги выполнен с возможностью соединения с корпусом, а второй - с возможностью соединения с обтекателем или узлом присоединения к гибкому тяговому органу соответственно у нижнего и верхнего скребков. В результате вся конструкция имеет общую вертикальную осевую, что обеспечивает равномерный прижим скребков к стенкам НКТ и повышает качество очистки.

Благодаря тому, что свободный конец верхнего скребка соединен с узлом присоединения к гибкому тяговому органу, обеспечивается перемещение устройства внутри НКТ, а так же возможность фиксации устройства в лубрикаторе, т.е. обеспечивается работоспособность устройства. Следовательно, обеспечивается достижение заявленного технического результата.

По третьему варианту каждый скребок содержит n идентичных радиальных ножей, где n=4, 6, 8…, в форме трапеций с неравными боковыми сторонами, в каждом скребке радиальные ножи жестко закреплены большими основаниями трапеций на боковой поверхности штанги, параллельно ее продольной осевой линии, на равном расстоянии друг от друга и под углом 90° к ее поверхности, причем режущий элемент, ориентированный одной из диагоналей параллельно продольной оси штанги, закреплен в меньшем (верхнем) основании трапеции (радиальные ножи выполнены в форме трапеции), все точки которого равноудалены от ее нижнего основания, закрепленного на штанге. В результате чего в процессе работы скребков предварительная обработка отложений (рыхление) рабочими боковыми сторонами и срезание отложений резаками выполняется равномерно по всей внутренней поверхности НКТ, что повышает качество очистки. При этом неравенство углов в основании трапеции и их установка с разворотом друг относительно друга на 180° обуславливают возможность размещения на торце меньшего основания трапеции каждого радиального ножа режущих элементов со смещением относительно друг друга в шахматном порядке таким образом, что в пространстве они перекрывают друг друга. В результате формируется пространственная цилиндрическая режущая поверхность, параллельная продольной оси корпуса. В результате в процессе перемещения скребков срезание отложений выполняется по цилиндрической поверхности, равномерно по всему периметру внутренней поверхности НКТ, что так же повышает качество очистки.

Кроме того, при этом обеспечивается равномерность прижима скребка к стенкам НКТ, что так же повышает качество очистки.

Благодаря тому, что боковые стороны трапеций радиальных ножей являются рабочими и имеют двустороннюю заточку, при перемещении скребков они рыхлят отложения на стенках НКТ, улучшая условия работы для режущих элементов и повышая качество очистки. Жесткое закрепление режущих элементов создает условия для формирования ими усилия, требуемого для срезания отложений на стенах НКТ, а выполнение пластины режущих элементов выпуклой в направлении стенки очищаемой трубы предупреждает повреждение покрытия стенки НКТ, что так же повышает качество очистки.

При этом поскольку режущий элемент выполнен в форме ромбовидной пластины с двусторонней заточкой кромок, он, врезаясь в отложения острым углом, боковыми кромками срезает со стенок НКТ отложения полосами с шириной, равной горизонтальной диагонали его пластины. При этом техника резания напоминает работу плуга: срезанные отложения сваливаются по обе стороны режущей пластины и крошатся от собственной тяжести. Геометрия скребков так же не препятствует свободному прохождению жидкости как вокруг скребка, так и через его элементы, что способствует уносу срезанных отложений из НКТ, препятствует возникновению пробок, а следовательно, повышает качество очистки.

Кроме того, размещение радиальных ножей на общей штанге на равном расстоянии друг от друга и жесткое закрепление их большими основаниями трапеций на боковой поверхности штанги, параллельно ее продольной осевой линии, на равном расстоянии друг от друга и под углом 90° к ее поверхности позволяет выполнять им одновременно функцию ребер стабилизации положения корпуса, что препятствует вращению корпуса в НКТ под действием движущейся жидкости во время работы устройства и так же повышает качество очистки. При этом отпадает необходимость в ребрах стабилизации непосредственно на корпусе, что оставляет пространство между скребками свободным, не препятствует уносу срезанных отложений из НКТ и так же повышает качество очистки.

Скребки идентичны не полностью, а по форме, а именно максимальный поперечный размер нижнего скребка превышает поперечный размер корпуса, но меньше максимального поперечного размера верхнего скребка. В результате при движении устройства вниз нижний скребок выполняет черновую обработку поверхности, а верхний скребок - чистовую. При этом верхний скребок работает как при движении вниз, так и при движении вверх, что повышает качество очистки.

Кроме того, геометрия скребка позволяет выполнить верхний скребок с максимальным поперечным размером, близким к внутреннему диаметру НКТ. Это во время работы устройства позволяет верхнему скребку одновременно выполнять функцию центратора, что обеспечивает равномерное срезание отложений с внутренней поверхности НКТ по периметру и улучшает качество очистки. При этом не вносится дополнительных элементов, ухудшающих условия выноса срезанных отложений из НКТ.

По четвертому варианту свободный конец нижнего скребка жестко соединен с обтекателем, а свободный конец верхнего скребка соединен с узлом присоединения к гибкому тяговому органу. С корпусом скребки соединены с возможностью шарнирного соединения и имеют общую с ним вертикальную осевую. Присоединения скребков обеспечивают штанги, на которых размещены радиальные ножи скребков: один конец штанги выполнен с возможностью соединения с корпусом, а второй - с возможностью соединения с обтекателем или узлом присоединения к гибкому тяговому органу соответственно у нижнего и верхнего скребков.

Благодаря тому, что свободный конец верхнего скребка соединен с узлом присоединения к гибкому тяговому органу, обеспечивается перемещение устройства внутри НКТ, а так же возможность фиксации устройства в лубрикаторе, т.е. обеспечивается работоспособность устройства. Следовательно, обеспечивается достижение заявленного технического результата.

По четвертому варианту каждый скребок содержит n идентичных радиальных ножей, где n=4, 6, 8…, в форме трапеций с неравными боковыми сторонами, в каждом скребке радиальные ножи жестко закреплены большими основаниями трапеций на боковой поверхности штанги, параллельно ее продольной осевой линии, на равном расстоянии друг от друга и под углом 90° к ее поверхности, причем режущий элемент, ориентированный одной из диагоналей параллельно продольной оси штанги, закреплен в меньшем (верхнем) основании трапеции (радиальные ножи выполнены в форме трапеции), все точки которого равноудалены от ее нижнего основания, закрепленного на штанге. В результате чего в процессе работы скребков предварительная обработка отложений (рыхление) рабочими боковыми сторонами и срезание отложений резаками выполняется равномерно по всей внутренней поверхности НКТ, что повышает качество очистки. При этом неравенство углов в основании трапеции и их установка с разворотом друг относительно друга на 180° обуславливают возможность размещения на торце меньшего основания трапеции каждого радиального ножа режущих элементов со смещением относительно друг друга в шахматном порядке таким образом, что в пространстве они перекрывают друг друга. В результате формируется пространственная цилиндрическая режущая поверхность, параллельная продольной оси корпуса. В результате в процессе перемещения скребков срезание отложений выполняется по цилиндрической поверхности, равномерно по всему периметру внутренней поверхности НКТ, что так же повышает качество очистки.

Кроме того, при этом обеспечивается равномерность прижима скребка к стенкам НКТ, что так же повышает качество очистки.

Благодаря тому, что боковые стороны трапеций радиальных ножей являются рабочими и имеют двустороннюю заточку, при перемещении скребков они рыхлят отложения на стенках НКТ, улучшая условия работы для режущих элементов и повышая качество очистки. Жесткое закрепление режущих элементов создает условия для формирования ими усилия, требуемого для срезания отложений на стенах НКТ, а выполнение пластины режущих элементов выпуклой в направлении стенки очищаемой трубы предупреждает повреждение покрытия стенки НКТ, что так же повышает качество очистки.

При этом поскольку режущий элемент выполнен в форме ромбовидной пластины с двусторонней заточкой кромок, он, врезаясь в отложения острым углом, боковыми кромками срезает со стенок НКТ отложения полосами с шириной, равной горизонтальной диагонали его пластины. При этом техника резания напоминает работу плуга: срезанные отложения сваливаются по обе стороны режущей пластины и крошатся от собственной тяжести. Геометрия скребков так же не препятствует свободному прохождению жидкости как вокруг скребка, так и через его элементы, что способствует уносу срезанных отложений из НКТ, препятствует возникновению пробок, а следовательно, повышает качество очистки.

Кроме того, размещение радиальных ножей на общей штанге на равном расстоянии друг от друга и жесткое закрепление их большими основаниями трапеций на боковой поверхности штанги, параллельно ее продольной осевой линии, на равном расстоянии друг от друга и под углом 90° к ее поверхности позволяет выполнять им одновременно функцию ребер стабилизации положения корпуса, что препятствует вращению корпуса в НКТ под действием движущейся жидкости во время работы устройства и так же повышает качество очистки. При этом отпадает необходимость в ребрах стабилизации непосредственно на корпусе, что оставляет пространство между скребками свободным, не препятствует уносу срезанных отложений из НКТ и так же повышает качество очистки.

Скребки идентичны не полностью, а по форме, а именно максимальный поперечный размер нижнего скребка превышает поперечный размер корпуса, но меньше максимального поперечного размера верхнего скребка. В результате при движении устройства вниз нижний скребок выполняет черновую обработку поверхности, а верхний скребок - чистовую. При этом верхний скребок работает как при движении вниз, так и при движении вверх, что повышает качество очистки.

Кроме того, геометрия скребка позволяет выполнить верхний скребок с максимальным поперечным размером, близким к внутреннему диаметру НКТ, что во время работы устройства позволяет верхнему скребку одновременно выполнять функцию центратора, что обеспечивает равномерное срезание отложений с внутренней поверхности НКТ по периметру и улучшает качество очистки. При этом не вносится дополнительных элементов, ухудшающих условия выноса срезанных отложений из НКТ.

Поскольку скребки соединены с корпусом с возможностью шарнирного соединения и имеют общую с ним вертикальную осевую, то в результате устройство имеет возможность отрабатывать профиль скважины, реагируя на кривизну ее поверхности. Это возможно благодаря тому, что при шарнирном соединении скребков с корпусом при перемещении устройства в скважине корпус не касается стенок НКТ, а устройство опирается на стенку НКТ ромбовидными пластинами режущих элементов, что обеспечивает очистку искривленных участков скважины, а следовательно, и повышает качество очистки всей поверхности НКТ. При использовании в наклонно направленных скважинах корпус устройства так же не прижимается к стенкам, устройство продолжает работать в обычном режиме и обеспечивает качественную очистку.

Кроме того, в случае шарнирного крепления скребков исключается повреждение корпусом устройства покрытия внутренней стенки НКТ, что так же повышает качество очистки. Наличие двух шарниров на концах корпуса позволяет перемещаться корпусу относительно скребков и параллельно собственной оси. В результате исключается радиальная нагрузка на режущие элементы скребков, что, во-первых, обеспечивает качественную очистку поверхности НКТ, а во-вторых, исключает повреждение покрытия стенок НКТ, а так же предупреждает взаимный износ внутренней поверхности НКТ и режущих элементов. Особенно это важно при чистке НКТ скважин с большим наклоном и обводненных.

Таким образом, по четвертому варианту особенности конструктивного исполнения скребков в совокупности с шарнирным соединением их с корпусом позволяют повысить качество очистки даже в искривленных и наклонных скважинах.

По пятому варианту нижний скребок верхним концом жестко соединен с нижним концом корпуса, а верхний скребок шарнирно соединен нижним концом с верхним концом корпуса и имеют общую с корпусом вертикальную осевую линию. При этом верхним концом верхний скребок соединен с узлом присоединения к гибкому тяговому органу. В результате обеспечивается целостность конструкции и работоспособность устройства. Кроме того, соединение свободного конца верхнего скребка с узлом присоединения к гибкому тяговому органу обеспечивает перемещение устройства внутри НКТ и возможность фиксации устройства в лубрикаторе, т.е. так же обеспечивается работоспособность устройства, а следовательно, достижение заявленного технического результата.

Поскольку режущие пластины идентичны и выполнены в форме восьмигранника, симметричного относительно своих вертикальной и горизонтальной осей, их боковые стороны, расположенные под углом к вертикальной оси симметрии, являются рабочими кромками и имеют двустороннюю заточку, причем режущий элемент закреплен на кромках режущих пластин и ориентирован параллельно вертикальной оси режущей пластины, параллельных их вертикальной оси, в средней части, то все режущие части и режущие элементы скребка симметрично удалены от его вертикальной оси. В результате в процессе работы верхнего скребка предварительная обработка отложений (рыхление) рабочими боковыми сторонами и срезание отложений режущими элементами выполняются равномерно по всей внутренней поверхности НКТ, что повышает качество очистки. Поскольку пластины скребка развернуты относительно друг друга таким образом, что в пространстве режущие элементы перекрывают друг друга, это позволяет сформировать пространственную режущую цилиндрическую поверхность. В результате при перемещении верхнего скребка срезание отложений выполняется равномерно, по цилиндрической поверхности по всему периметру внутренней поверхности НКТ, что повышает качество очистки.

При этом жесткое закрепление режущих элементов создает благоприятные условия для формирования ими усилия, требуемого для срезания отложений на стенах НКТ, а выполнение пластины режущих элементов выпуклой в направлении стенки очищаемой трубы предупреждает повреждение покрытия стенки НКТ, что так же повышает качество очистки.

Благодаря тому, что боковые стороны пластин, расположенные под углом к вертикальной оси симметрии, являются рабочими кромками и имеют двустороннюю заточку, при движении устройства режущие пластины дополнительно к нижнему скребку рыхлят наслоения перед режущими элементами как при движении вниз, так и вверх, создавая благоприятные условия для работы режущих элементов, что повышает качество очистки. При обратном ходе устройства верхним скребком выполняется окончательная зачистка стенок НКТ, что так же повышает качество очистки.

Соединение пластин скребка между собой на расстоянии друг от друга посредством штырей, а так же выполнение режущих пластин в форме восьмигранника способствует свободному прохождению жидкости как вокруг скребка, так и через его элементы, что способствует уносу срезанных отложений из НКТ и препятствует возникновению пробок, а следовательно, повышает качество очистки. Наличие свободного пространства между пластинами за счет соединения их штырями на расстоянии друг от друга, а так же возможность вариации количеством пластин в скребке позволяют изменять величину свободного пространства между ними, а следовательно, позволяют снизить требования к величине дебита скважины, что, в свою очередь, обеспечивает возможность получения высокого качества очисти даже малодебитных скважин.

Кроме того, жестко соединение между собой режущих пластин в скребке промежуточными элементами по вертикальной оси симметрии на расстоянии друг от друга, причем вертикальная ось симметрии режущих пластин совпадает с вертикальной осью корпуса, позволяет выполнять верхнему скребку одновременно функцию ребер стабилизации положения корпуса, что препятствует вращению корпуса в НКТ под действием движущейся жидкости во время работы устройства и так же повышает качество очистки. При этом отпадает необходимость в ребрах стабилизации непосредственно на корпусе, что оставляет пространство между скребками свободным, не препятствует уносу срезанных отложений из НКТ и так же повышает качество очистки.

Кроме того, геометрия верхнего скребка позволяет выполнить его с максимальным поперечным размером, близким к внутреннему диаметру НКТ. Это во время работы устройства позволяет верхнему скребку одновременно выполнять функцию центратора, что обеспечивает равномерное срезание отложений с внутренней поверхности НКТ по периметру и улучшает качество очистки. При этом не вносится дополнительных элементов, ухудшающих условия выноса срезанных отложений из НКТ.

При выполнении режущего элемента в форме ромбовидной пластины с двусторонней заточкой кромок, он, врезаясь в отложения острым углом, боковыми кромками срезает со стенок НКТ отложения полосами с шириной, равной горизонтальной диагонали его пластины. При этом техника резания напоминает работу плуга: срезанные отложения сваливаются по обе стороны режущей пластины и крошатся от собственной тяжести. Возможность выбора ширины режущего элемента, которая находится в прямой зависимости от плотности отложений, позволяет использовать устройство в скважинах с различными характеристиками с обеспечением высокого качества очистки.

При выполнении режущих элементов в форме эллипса режущие элементы срезают отложения со стенок НКТ полосами, которые подхватываются потоком жидкости и в процессе движения вверх разбиваются о рабочие кромки элементов скребка. При этом, благодаря тому, что режущие элементы выполнены в форме эллипса с двусторонней заточкой, отрезаемые полосы отбрасываются в обе стороны от середины эллипса, что способствует их крошению и создает благоприятные условия для уноса из НКТ потоком жидкости. Возможность расположения режущего элемента параллельно вертикальной оси корпуса как по большой, так и по малой оси, а так же возможность изменения длины большой оси эллипса до образования круга позволяет изменять ширину срезаемой полосы, а следовательно, регулировать усилие, прилагаемое режущими элементами при резке отложений, что позволяет выбрать режим работы скребков в зависимости от характеристик скважины: толщины и плотности отложений, обводненности и дебита, с обеспечением высокого качества очистки. Кроме того, при выполнении режущего элемента в форме круга срезаемые полосы отложений как бы закручиваются над режущим элементом, что способствует более интенсивному крошению и улучшает условия их выноса из НКТ.

Поскольку верхний скребок соединен с корпусом с возможностью шарнирного соединения, то в результате устройство имеет возможность отрабатывать верхним скребком профиль скважины, реагируя на кривизну ее поверхности. Это возможно благодаря тому, что при шарнирном соединении скребка с корпусом при перемещении устройства корпус отклоняется от стенки, а скребок благодаря шарнирному соединению прижимается к стенке и продолжает выполнять очистку. При этом в скважине корпус не касается стенок НКТ, а устройство опирается на стенку НКТ пластинами режущих элементов, выпуклыми в сторону стенки, что обеспечивает очистку искривленных участков скважины без повреждения внутренней поверхности НКТ, а следовательно, повышает качество очистки всей поверхности НКТ.

При использовании в наклонно направленных скважинах корпус устройства так же не прижимается к стенкам, устройство продолжает работать в обычном режиме и обеспечивает качественную очистку.

Выполнение верхнего скребка подвижным возможно благодаря предложенной конструкции нижнего скребка, который представляет из себя штангу, на боковой поверхности которой жестко закреплены в шахматном порядке имеющие двустороннюю заточку разнонаправленные режущие элементы таким образом, что в пространстве они перекрывают друг друга. В результате при перемещении устройства вниз нижний скребок рыхлит накопившиеся на внутренней поверхности НКТ отложения, корпус идет вниз легче, ровнее и так же ровно тянет верхний скребок, что повышает качество очистки. Кроме того, это снижает вероятность застревания скребка в НКТ из-за шарнирного соединения его с корпусом. При этом, разрыхляя перед верхним скребком отложения на стенках НКТ, нижний скребок облегчает условия работы верхнего скребка, что так же позволяет снизить нагрузку на верхний скребок и обеспечивает возможность шарнирного соединения его с корпусом. В то же время работа верхнего скребка с разрыхленными отложениями так же повышает качество очистки НКТ.

Стабилизатор, установленный на нижнем скребке, который представляет из себя три ребра с двусторонней заточкой, смещенных по периметру штанги на 120°, жестко закрепленных на штанге параллельно продольной оси корпуса, препятствует вращению корпуса устройства при движении устройства вниз, врезаясь в отложения на стенке НКТ и выполняя одновременно роль направляющих движения корпуса. Предложенное выполнение стабилизатора обеспечивает снижение встречного сопротивления отложений, что обеспечивает плавность хода корпуса устройства, а следовательно, и верхнего скребка, что, в свою очередь, обеспечивает возможность его шарнирного крепления к корпусу. Поскольку ребра стабилизатора не превышают по высоте режущие элементы нижнего скребка, то при движении устройства вниз основную нагрузку принимают на себя режущие элементы, расположенные выше. При этом, благодаря тому, что режущие элементы на боковой поверхности штанги закреплены в шахматном порядке, то режущие элементы нижнего скребка помимо своего прямого назначения выполняют взаимное гашение сил вращения корпуса. Возможность стабилизации положения корпуса в НКТ обеспечивает равномерность очистки стенок НКТ, повышая тем самым качество очистки. Кроме того, так как нижний скребок представляет из себя штангу, на боковой поверхности которой жестко закреплены в шахматном порядке имеющие двустороннюю заточку разнонаправленные режущие элементы таким образом, что в пространстве они перекрывают друг друга, при этом нижний скребок верхним концом жестко соединен с нижним концом корпуса и имеет общую с корпусом вертикальную осевую линию, то в пространстве режущие элементы образуют цилиндрическую режущую поверхность, что повышает качество очистки НКТ. При этом поскольку ребра стабилизатора при перемещении врезаются в отложения, то, во-первых, они рыхлят отложения для верхних режущих элементов нижнего скребка, а во-вторых, после прохождения верхними режущими элементами верхний слой отложения крошится и выносится наружу встречным потоком жидкости.

Максимальный поперечный размер нижнего скребка превышает поперечный размер корпуса, но меньше максимального поперечного размера верхнего скребка. В результате при движении устройства вниз нижний скребок выполняет черновую, подготовительную обработку поверхности, а верхний скребок - чистовую. При этом верхний скребок работает как при движении вниз, так и при движении вверх, что повышает качество очистки. Поскольку отложения после прохождения нижнего скребка разрыхлены, это позволяет максимально приблизить поперечный размер пластин верхнего скребка к внутреннему диаметру НКТ, что повышает качество очистки.

Таким образом, по пятому варианту особенности конструктивного исполнения скребков в совокупности с шарнирным соединением верхнего скребка с корпусом позволяют повысить качество очистки даже в искривленных и наклонных скважинах.

По шестому варианту скребки идентичны по форме, закреплены на верхнем и нижнем концах корпуса с возможностью вращения. При этом свободный конец нижнего скребка с возможность вращения соединен с обтекателем, а свободный конец верхнего скребка с возможностью вращения соединен с узлом присоединения к гибкому тяговому органу. Присоединения скребков обеспечивают штанги, на которых размещены сектора скребков: один конец штанги выполнен с возможностью жесткого соединения с корпусом, а второй - с возможностью жесткого соединения с обтекателем или соединения с узлом присоединения к гибкому тяговому органу соответственно у нижнего и верхнего скребков. Все элементы конструкции имеют общую с корпусом вертикальную осевую линию. В результате вся конструкция имеет общую вертикальную осевую, что обеспечивает равномерный прижим скребков к стенкам НКТ и повышает качество очистки.

Благодаря тому, что свободный конец верхнего скребка соединен с узлом присоединения к гибкому тяговому органу, обеспечивается перемещение устройства внутри НКТ, а так же возможность фиксации устройства в лубрикаторе, т.е. обеспечивается работоспособность устройства, а следовательно, достижение заявленного технического результата.

Выполнение скребков в виде тела вращения, образованного восьмигранником, т.е. обратной конусности, обеспечивает плавность формы скребка, что улучшает условия работы струй жидкости, подход и проход жидкости по канавкам скребка. В результате скребок быстрее раскручивается, так как поверхность фронтального воздействия жидкости увеличивается.

Вращающий момент при прохождении через скребки потока жидкости создается благодаря тому, что сектора соединены между собой, а так же с обтекателем и с узлом присоединения к гибкому тяговому органу втулками с возможностью независимого вращения относительно друг друга, а на боковой поверхности каждого из секторов выполнены под углом к продольной оси корпуса режущие канавки, противоположно направленные относительно соседнего сектора. В результате во время спуска и подъема устройства поток движущейся в НКТ жидкости действует на боковые стороны канавок и приводит во вращение нижние и верхние скребки. При этом под действием движущейся в НКТ жидкости обеспечивается возможность вращения секторов скребка в сторону, определяемую направлением наклона канавки к продольной оси корпуса. В результате каждый сектор скребка работает в автономном режиме, срезая по спирали отложения со стенок НКТ. При этом верхний и нижний сектора режут спираль в одну сторону, а средний сектор - в сторону, противоположную им, т.е. крошит спиральные ленты на квадраты, измельчая тем самым срезанные отложения и улучшая условия для уноса их жидкостью из скважины, что повышает качество очистки. При этом, благодаря тому, что максимальный поперечный размер нижнего скребка превышает поперечный размер корпуса, но меньше максимального поперечного размера верхнего скребка, верхним скребком выполняется зачистка стенок НКТ как при спуске вниз, так и при подъеме устройства, что так же повышает качество очистки.

Благодаря тому, что сектора скребков соединены между собой втулками, т.е. находятся на расстоянии друг от друга, а режущие канавки выполнены таким образом, что в горизонтальном сечении поверхность вращения имеет форму зубчатого колеса, не создается значимого сопротивления встречному потоку продукции скважин, что обеспечивает благоприятные условия для выноса срезанных отложений. Кроме того, выносу срезанных отложений из скважины способствует независимое вращение секторов скребка, причем в противоположную сторону. В результате образуются завихрения, которые дополнительно разбивают проходящие через них срезанные отложения. Это, а так же наличие расстояний между секторами скребков предотвращает возможность образования пробок, выкидывания скребка из скважины и, в конечном итоге, улучшает качество очистки. Изменяя количество канавок на каждом секторе, т.е. варьируя расстоянием между зубьями колеса, а так же варьируя расстоянием между секциями скребка (длиной втулок), удается получить высокое качество очистки даже в малодебитных

Кроме того, геометрия скребка позволяет выполнить верхний скребок с максимальным поперечным размером, близким к внутреннему диаметру НКТ. Это во время работы устройства позволяет верхнему скребку одновременно выполнять функцию центратора, что обеспечивает равномерное срезание отложений с внутренней поверхности НКТ по периметру и улучшает качество очистки. При этом не вносится дополнительных элементов, ухудшающих условия выноса срезанных отложений из НКТ.

Возможность выполнения скребков из пластического материала снижает возможность повреждения покрытия стенок НКТ, что так же повышает качество очистки. Например, полиуретан работает в агрессивных средах, в условиях больших знакопеременных нагрузок и температур. Полиуретаны стойки к абразивному износу, обладают устойчивостью к большинству органических растворителей, к озону и ультрафиолетовым лучам. Выполнение скребков из полиуретана позволяет выполнять с высоким качеством очистку НКТ сильно обводненных скважин (90% воды и 10% нефти), не повреждая стенок НКТ.

Таким образом, из вышеизложенного следует, все варианты заявленного устройства для очистки внутренней поверхности насосно-компрессорной трубы при осуществлении обеспечивают достижение технического результата, заключающегося в повышении качества очистки.

Кроме того, все варианты устройства имеют возможность выполнения корпуса универсальным в отношении присоединения к нему скребков и обтекателя, а выполнения жестких соединений скребков с корпусом и обтекателем, а так же соединения с узлом присоединения к гибкому тяговому органу разборными, например резьбовыми с контрением. В результате обеспечивается возможность оперативной смены скребков на другие конструктивные размеры как по мере очистки НКТ, так и при переходе на другую скважину, что повышает как качество очистки, так и позволяет получить дополнительный по сравнению с прототипом технический результат: повышение оперативности обслуживания скважин при выполнении очистки НКТ.

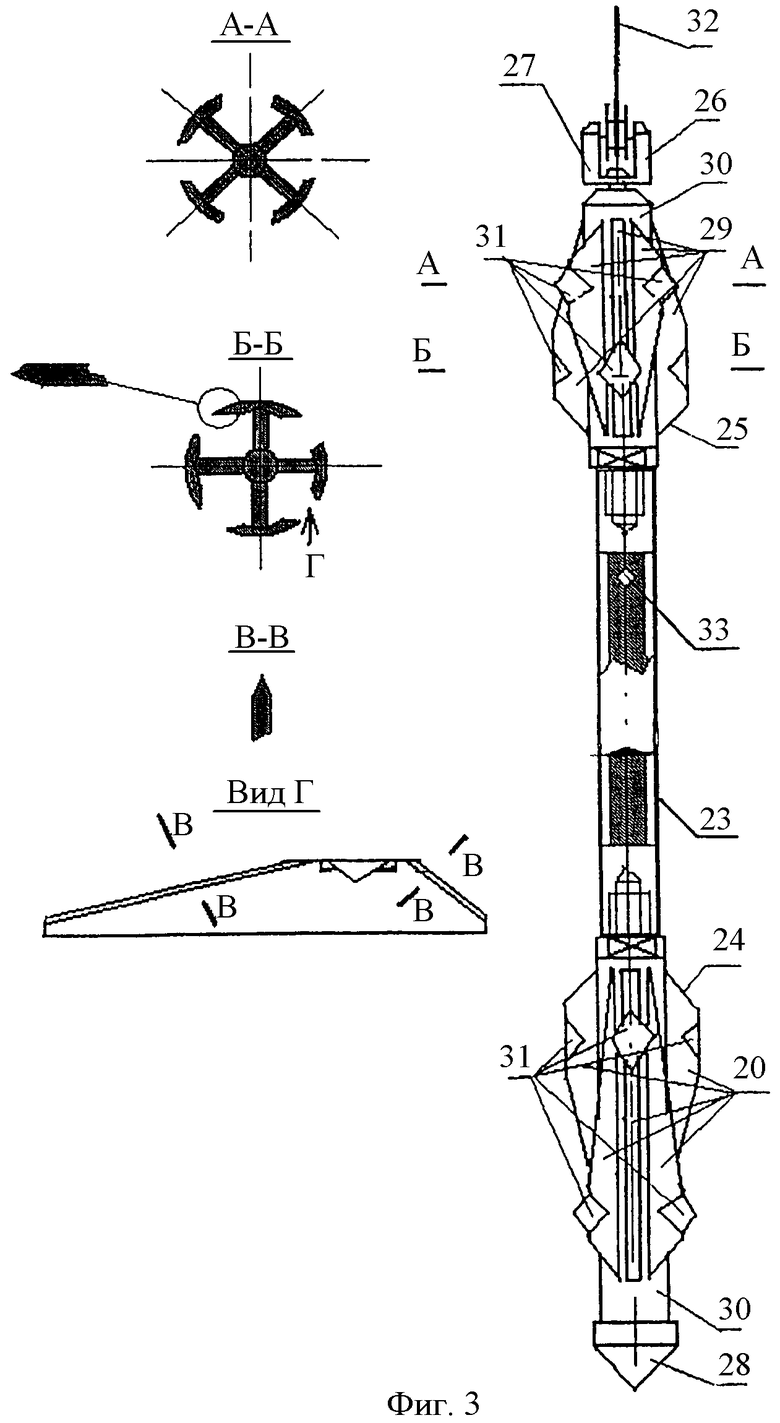

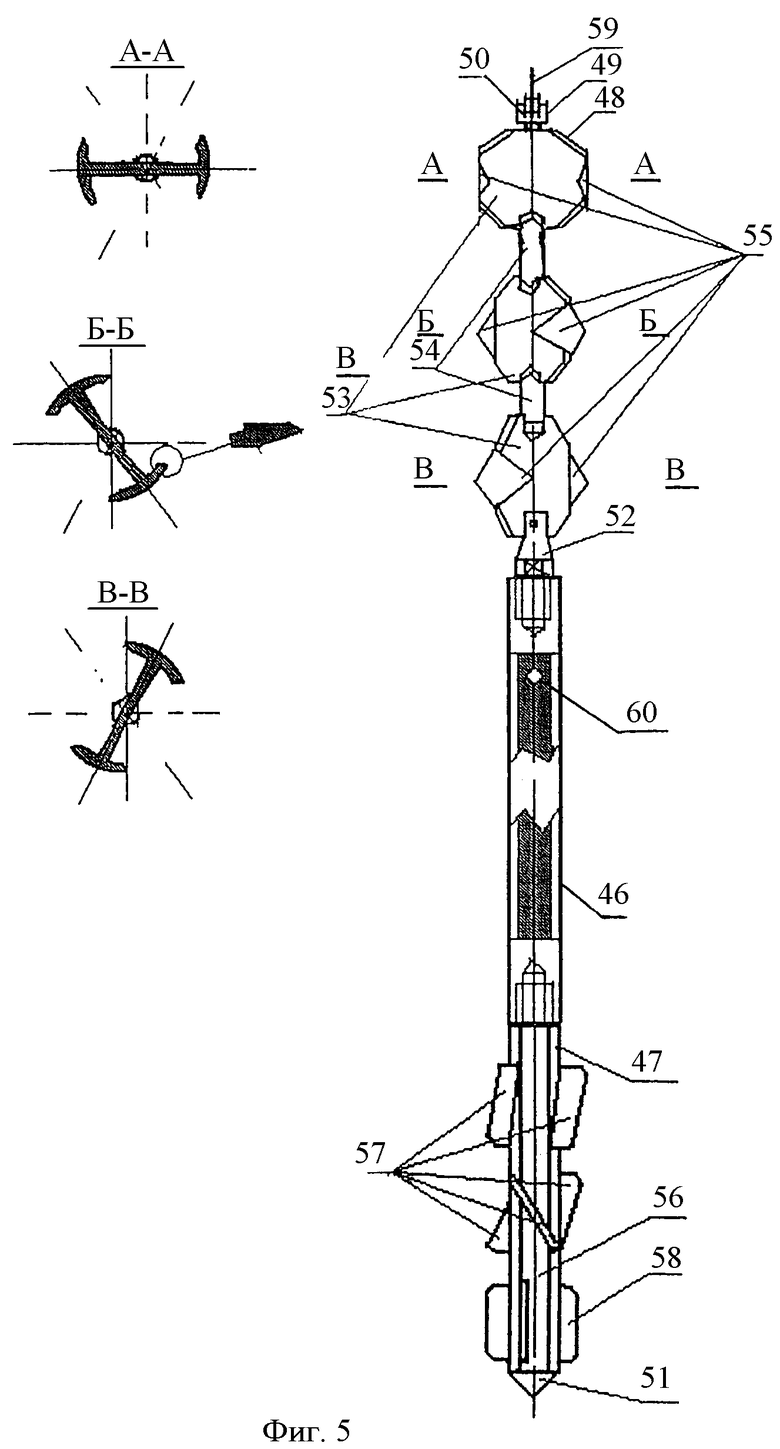

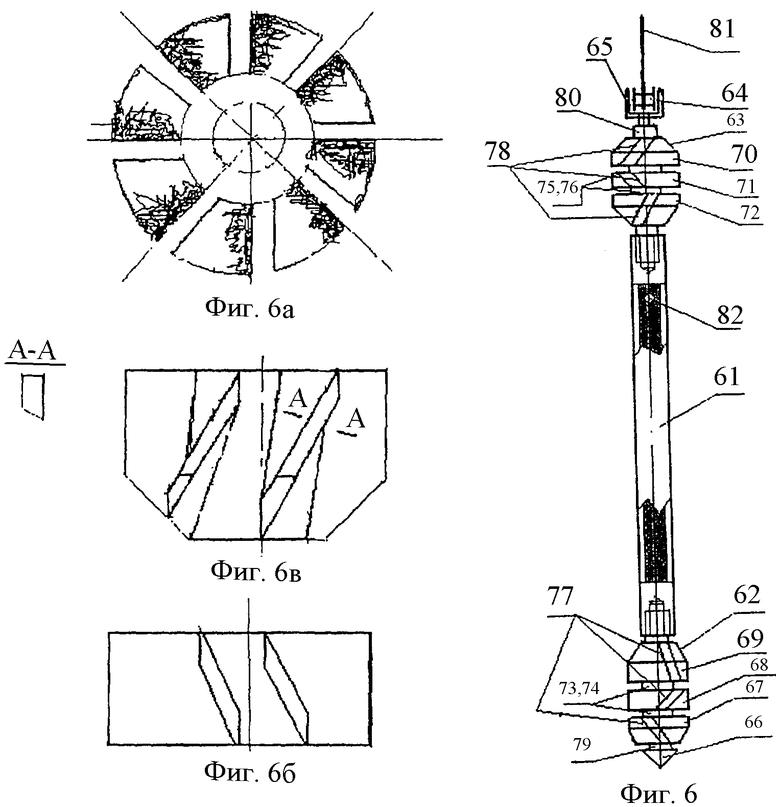

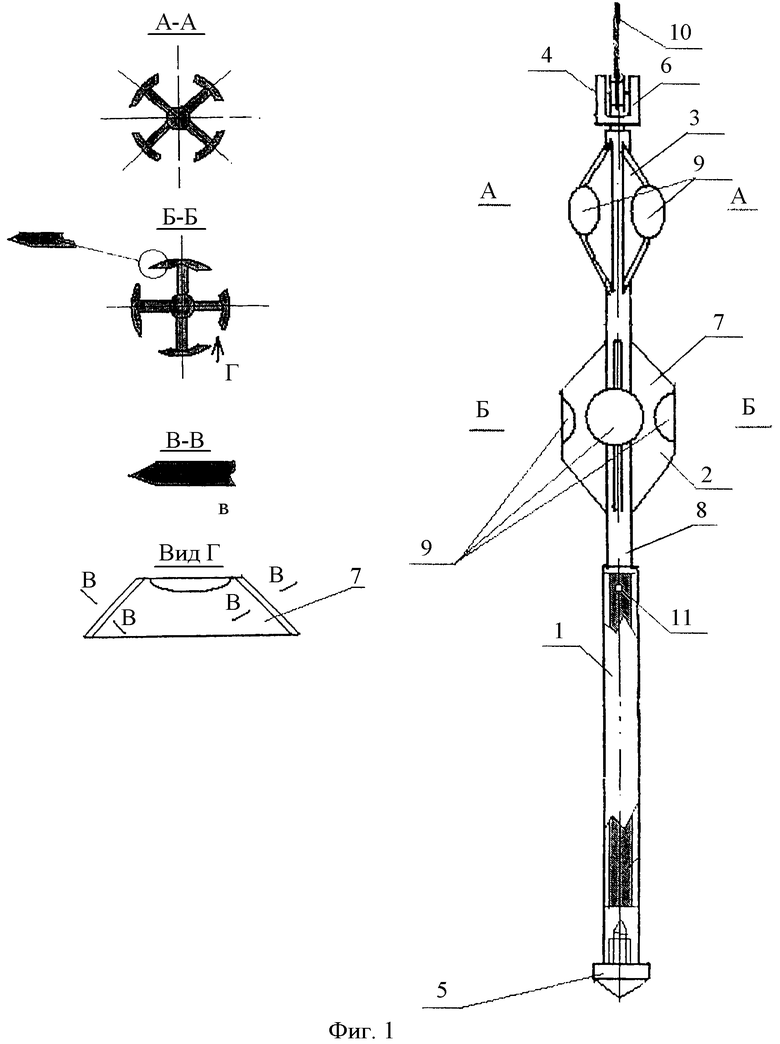

На фиг.1 изображено устройство для очистки внутренней поверхности насосно-компрессорной трубы, вариант первый; на фиг.2 - устройство для очистки внутренней поверхности насосно-компрессорной трубы, вариант второй; на фиг.3 - устройство для очистки внутренней поверхности насосно-компрессорной трубы, вариант третий; на фиг.4 - устройство для очистки внутренней поверхности насосно-компрессорной трубы, вариант четвертый; на фиг.5 - устройство для очистки внутренней поверхности насосно-компрессорной трубы, вариант пятый; на фиг.6 -устройство для очистки внутренней поверхности насосно-компрессорной трубы, вариант шестой; на фиг.6а - горизонтальный разрез секции скребка по варианту шестому; на фиг.6б - вертикальный разрез верхней секции скребка по варианту шестому; на фиг.6в - вертикальный разрез средней секции скребка по варианту шестому.

По первому варианту (фиг.1) устройство для очистки внутренней поверхности насосно-компрессорной трубы содержит протяженный корпус 1, который одновременно является утяжелителем; скребки 2, 3, установленные на корпусе 1; узел присоединения к гибкому тяговому органу 4 (показан утрированно) с вертлюгом 5; обтекатель 6, выполненный в форме конуса, который жестко закреплен на нижнем конце корпуса 1, например резьбовым соединением с контрением от раскручивания.

Каждый скребок 2 (3) содержит не менее двух идентичных радиальных ножей 7 в форме равнобочной трапеции, боковые стороны которой являются рабочими и имеют двустороннюю заточку (фиг.1, вид Г, вид В-В). В примере выполнения по четыре ножа в каждом скребке 2, 3. Заточка выполнена симметричной (фиг.1, вид В-В). Скребки 2, 3 идентичны и размещены на общей штанге 8 на расстоянии друг от друга. При этом радиальные ножи 7 скребков 2, 3 жестко закреплены большими основаниями трапеций на боковой поверхности штанги 8, например сваркой, параллельно ее продольной осевой линии, на равном расстоянии друг от друга и под углом 90° к ее поверхности. В меньшем основании трапеции радиальных ножей 7 жестко закреплены резаки 9, например, так же сваркой, представляющие из себя пластины с двусторонней заточкой в форме эллипса, выпуклые в направлении стенки очищаемой трубы, одна из осей которого совпадает с меньшим основанием трапеции. Заточка резаков 9 двусторонняя при соотношении длин заточенных сторон наружной к внутренней относительно осевой кромки, например 1:5, например 0,5 мм:2,5 мм. Скребки 2, 3 развернуты на штанге 8 относительно друг друга таким образом, что в пространстве резаки 9 верхнего скребка 3 перекрывают резаки нижнего скребка 2 (фиг.1, вид А-А, вид Б-Б). Штанга 8 нижним концом жестко закреплена на верхнем конце корпуса 1, например резьбовым соединение с контрением от проворота, а верхним концом соединена узлом 4 присоединения к гибкому тяговому органу посредством вертлюга 5, что снижает вероятность закручивания проволоки. Узел 4 соединен со скребковой проволокой 10, например, посредством ролика с канавкой, в которую пропускают конец проволоки и закрепляют его на проволоке скручиванием. При этом вертикальные осевые линии корпуса 1, штанги 8 и узла 4 совпадают. Длину меньшего основания трапеции, а следовательно вертикальный размер резака 9 (малая ось эллипса) выбирают из условия превышения максимально допустимого размера стыковочной щели в колонне НКТ, что обеспечивает беспрепятственное прохождение стыков скребками 2, 3 при перемещении устройства в обоих направлениях. Максимальный поперечный размер скребков 2, 3 близок к внутреннему диаметру НКТ (обычно меньше на 1 мм).

Для выполнения корпусом 1 функции утяжелителя его внутренняя полость может быть залита, например, свинцом. При этом вес корпуса 1 выбирают исходя из характеристик скважины.

Корпус 1 в верхней части снабжен сквозным отверстием 11, осевая линия которого перпендикулярна вертикальной осевой линии корпуса.

Устройство выполняют из стали, которая должна быть коррозионностойкой, а так же стойкой к кислотам и щелочам. Обычно толщина радиальных ножей и резаков составляет 3 мм.

Все резьбовые соединения законтривают шайбой Гровера или шплинтуют.

По второму варианту (фиг.2) устройство для очистки внутренней поверхности насосно-компрессорной трубы содержит протяженный корпус 12, который одновременно является утяжелителем; скребки 13, 14, установленные на корпусе 12; узел 15 присоединения к гибкому тяговому органу с вертлюгом 16; обтекатель 17, выполненный в форме конуса.

Скребки 13 и 14 идентичны по форме, жестко закреплены на верхнем и нижнем концах корпуса 12, например, резьбовым соединением и имеют общую с ним вертикальную осевую. Свободный конец нижнего скребка 13 жестко соединен с обтекателем 17, так же, например, резьбовым соединением, а свободный конец верхнего скребка соединен с узлом 15 присоединения к гибкому тяговому органу посредством вертлюга 16, что предупреждает закручивание скребковой проволоки. Все резьбовые соединения контрят для исключения проворота.

Каждый скребок 13, 14 содержит не менее трех идентичных радиальных ножей 18 в форме равнобочной трапеции, боковые стороны которой являются рабочими и имеют двустороннюю заточку (фиг.2, вид Г-Г, вид В-В). Заточка выполнена симметричной (фиг.2, вид В-В). В примере выполнения ножей 18 восемь. Радиальные ножи 18 жестко закреплены, например, сваркой, большими основаниями трапеций на боковой поверхности штанги 19, параллельно ее продольной осевой линии, на равном расстоянии друг от друга и под углом 90° к ее поверхности. В средней части радиальные ножи 18 охватывает резак 20 с заточкой рабочей кромки вовнутрь, выполненный в форме опоясывающего кольца и жестко закрепленный в радиальных ножах 18 посредством выполненных выемок в средней части меньшего основания трапеции радиального ножа 18 (фиг.2, вид А-А). Заточка рабочей кромки резака 20 (фиг.2, вид Б-Б) обычно от 30 до 35° относительно наружного края кромки.

Количество радиальных ножей 18 в скребке 13 (14) определяется характеристикой скважины, в частности плотностью парафиновых отложений и дебитом скважины. Так, например при большой плотности отложений на стенках НКТ и низким дебитом скважины целесообразно поставить 6 радиальных ножей 18. При тех же условиях, но с высоким дебитом скважины, количество ножей 18 можно увеличить до 8.

Длину меньшего основания трапеции радиального ножа 18 до выемки, в которой установлен резак 20, выбирают из условия превышения максимально допустимого размера стыковочной щели в колонне НКТ, а высоту пояска резака 20 выбирают меньше этого размера, что обеспечивает беспрепятственное прохождение стыков скребками 13, 14 при перемещении устройства внутри НКТ в обоих направлениях.

Максимальный поперечный размер нижнего скребка 13 превышает поперечный размер корпуса 12, но меньше максимального поперечного размера верхнего скребка 14. Максимальный поперечный размер верхнего скребка близок к внутреннему диаметру НКТ (обычно меньше на 1 мм). Выбор поперечного размера нижнего скребка определяют исходя из характеристик скважины и он находится в обратной зависимости от плотности парафиновых отложений и в прямой от дебита скважины. В среднем разница между поперечными размерами верхнего 14 и нижнего 13 скребков составляет примерно 21%.

Один конец штанги 19 выполнен с возможностью соединения, например резьбового, с корпусом 12, а второй - с возможностью соединения с обтекателем 17, например резьбовым соединением, или с узлом 15 присоединения к гибкому тяговому органу посредством вертлюга 16 соответственно у нижнего 13 и верхнего 14 скребков, что снижает вероятность закручивания проволоки. Узел 15 соединен со скребковой проволокой 21, например, посредством ролика с канавкой, в которую пропускают конец проволоки и закрепляют его на проволоке скручиванием.

Корпус 12 в верхней части снабжен сквозным отверстием 22, осевая линия которого перпендикулярна вертикальной осевой линии корпуса.

Устройство выполняют из стали, которая должна быть коррозионностойкой, а так же стойкой к кислотам и щелочам. Обычно толщина радиальных ножей и резаков составляет 3 мм.

По третьему варианту (фиг.3) устройство для очистки внутренней поверхности насосно-компрессорной трубы содержит протяженный корпус 23, который одновременно является утяжелителем; скребки 24, 25, установленные на корпусе 23; узел 26 присоединения к гибкому тяговому органу с вертлюгом 27; обтекатель 28, выполненный в форме конуса.

Скребки 24, 25 идентичны по форме, жестко закреплены на верхнем и нижнем концах корпуса 23 и имеют общую с ним вертикальную осевую. При этом свободный конец нижнего скребка 24 жестко соединен с обтекателем 28, например, резьбовым соединением с контрением от проворота, а свободный конец верхнего скребка соединен с узлом 26 присоединения к гибкому тяговому органу посредством вертлюга 27.

Каждый скребок 24, 25 содержит n идентичных радиальных ножей 29, где n=4, 6, 8…, в форме трапеций с неравными боковыми сторонами, которые являются рабочими и имеют двустороннюю заточку (фиг.3, вид Г, вид В-В). Форма заточки симметричная (фиг.3, вид В-В). В примере выполнения ножей 29 восемь. Причем большими основаниями трапеций радиальные ножи 29 жестко, например сваркой, закреплены на боковой поверхности штанги 30 параллельно ее продольной оси, на равном расстоянии друг от друга и под углом 90° к ее поверхности, при этом радиальные ножи развернуты друг относительно друга на угол 180°.

На торце меньшего основания трапеции каждого радиального ножа 29 жестко, например сваркой, закреплен режущий элемент 31, выполненный в форме ромбовидной пластины с двусторонней заточкой кромок (фиг.3, вид Б-Б) при соотношении длин заточенных сторон наружной к внутренней относительно осевой линии кромки, например, 1:5, например, 0,5 мм: 2,5 мм. Пластина режущего элемента 31 выпуклая в направлении стенки очищаемой трубы и ориентированная одной из диагоналей параллельно продольной оси корпуса 23. Режущие элементы 31 на радиальных ножах 29 размещены относительно друг друга в шахматном порядке таким образом, что в пространстве они перекрывают друг друга (фиг.3, вид А-А-, вид Б-Б).

Один конец штанги 30 выполнен с возможностью соединения с корпусом 23, а второй выполнен с возможностью соединения с обтекателем 28 или узлом 26 присоединения к гибкому тяговому органу посредством вертлюга 27 соответственно у нижнего 24 и верхнего 25 скребков.

Длину диагонали режущего элемента 31, которая параллельна продольной оси корпуса 23, выбирают из условия превышения максимально допустимого размера стыковочной щели в колонне НКТ, а расстояние между ними выбирают меньше этого размера, что обеспечивает беспрепятственное прохождение стыков скребками 24, 26 при перемещении устройства внутри НКТ в обоих направлениях. Количество радиальных ножей 29 в скребке 24 (25) определяется характеристикой скважины, в частности плотностью парафиновых отложений и дебитом скважины. Так, например, при большой плотности отложений на стенках НКТ и низким дебитом скважины целесообразно поставить 6 радиальных ножей 29. При тех же условиях, но с высоким дебитом скважины количество ножей 29 можно увеличить до 8.

Максимальный поперечный размер нижнего скребка 24 превышает поперечный размер корпуса 23, но меньше максимального поперечного размера верхнего скребка 25. Максимальный поперечный размер верхнего скребка близок к внутреннему диаметру НКТ (обычно меньше на 1 мм). Выбор поперечного размера нижнего скребка определяют исходя из характеристик скважины и он находится в обратной зависимости от плотности парафиновых отложений и в прямой от дебита скважины. В среднем разница между поперечными размерами верхнего 25 и нижнего 24 скребков составляет примерно 21%.

Один конец штанги 30 выполнен с возможностью соединения, например резьбового, с корпусом 23, а второй - с возможностью соединения с обтекателем 28, например резьбовым соединением, или с узлом 26 присоединения к гибкому тяговому органу посредством вертлюга 27 соответственно у нижнего 24 и верхнего 25 скребков, что снижает вероятность закручивания скребковой проволоки 32. Узел 26 соединен со скребковой проволокой 32, например, посредством ролика с канавкой, в которую пропускают конец проволоки и закрепляют его на проволоке скручиванием.

Корпус 23 в верхней части снабжен сквозным отверстием 33, осевая линия которого перпендикулярна вертикальной осевой линии корпуса.

Устройство выполняют из стали, которая должна быть коррозионностойкой, а так же стойкой к кислотам и щелочам. Обычно толщина радиальных ножей и резаков составляет 3 мм.

Все резьбовые соединения или законтривают шайбой Гровера или шплинтуют.