Изобретение относится к области газодинамических испытаний и может быть использовано для получения газового потока с натурными параметрами в аэродинамических установках.

Известен способ получения воздушного потока с натурными параметрами в установке адиабатического сжатия, при котором сжимают находящийся в стволе воздух поршнем, сжатый воздух запирают в конце ствола и получают на выходе из сверхзвукового сопла гиперзвуковой поток с натурной скоростью, соответствующей заданному числу Маха. Также известно устройство для осуществления этого способа, содержащее ствол, поршень для сжатия находящегося в стволе воздуха, форкамеру, и сверхзвуковое сопло [1]

Техническим недостатком известных способа и устройства является низкая точность получения натурных параметров (скорости и температуры газа), связанная с невозможностью увеличения начальной энергии газа без соответствующего увеличения его массы.

Технической задачей изобретения является повышение точности воспроизведения натурных параметров без увеличения массы газа с сохранением долговечности устройства и его надежности.

Сущность изобретения заключается в том, что в способе получения воздушного потока с натурными параметрами в установке адиабатического сжатия, при котором сжимают находящийся в стволе воздух поршнем, сжатый воздух запирают в конце ствола и получают на выходе из сверхзвукового сопла гиперзвуковой поток с натурной скоростью, соответствующей заданному числу Маха, воздух в стволе подогревают мощным электрическим разрядом, поршень разгоняют воздухом высокого давления, запасенным в баллоне, а запирают сжатый воздух в конце ствола поршнем, который фиксируют в момент остановки в концы ствола тормозными колодками, причем поток получают со скоростью, соответствующей числу Маха в диапазоне 10 25, последние 1,5 м ствола защищают пленкой воды, подаваемой через центробежные форсунки.

Кроме того сущность изобретения заключается в том, что устройство для осуществления способа получения воздушного потока с натурными параметрами, содержащее ствол, поршень для сжатия находящегося в стволе воздуха, форкамеру, и сверхзвуковое сопло, снабжено баллоном со сжатым воздухом для разгона поршня, спусковым устройством и тормозными колодками для фиксации поршня, прижимаемыми к стволу давления сжатого воздуха, а также центробежными форсунками, образованными вставными кольцами по диаметру ствола и сопла для подачи воды под давлением сжатого воздуха, при этом последние 3 4 м ствола и сопло покрыты слоем полированной меди толщиной в несколько мм.

Эквивалентно использованию воздуха может использоваться смесь (газ) из 15% азота и 85% его закиси.

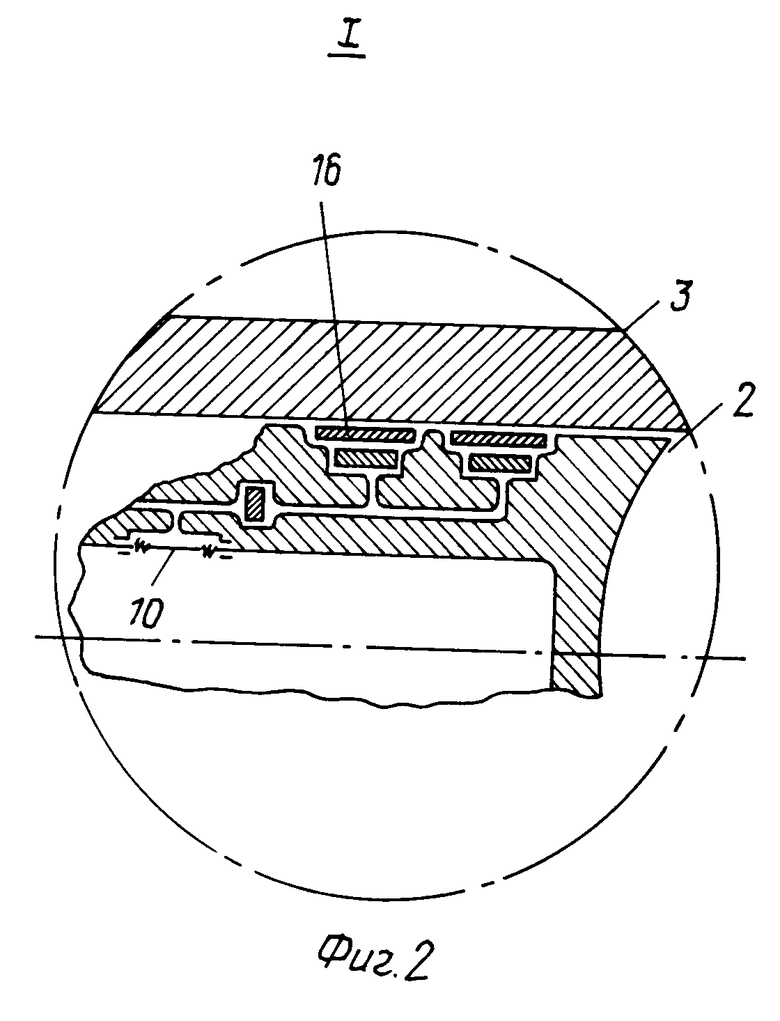

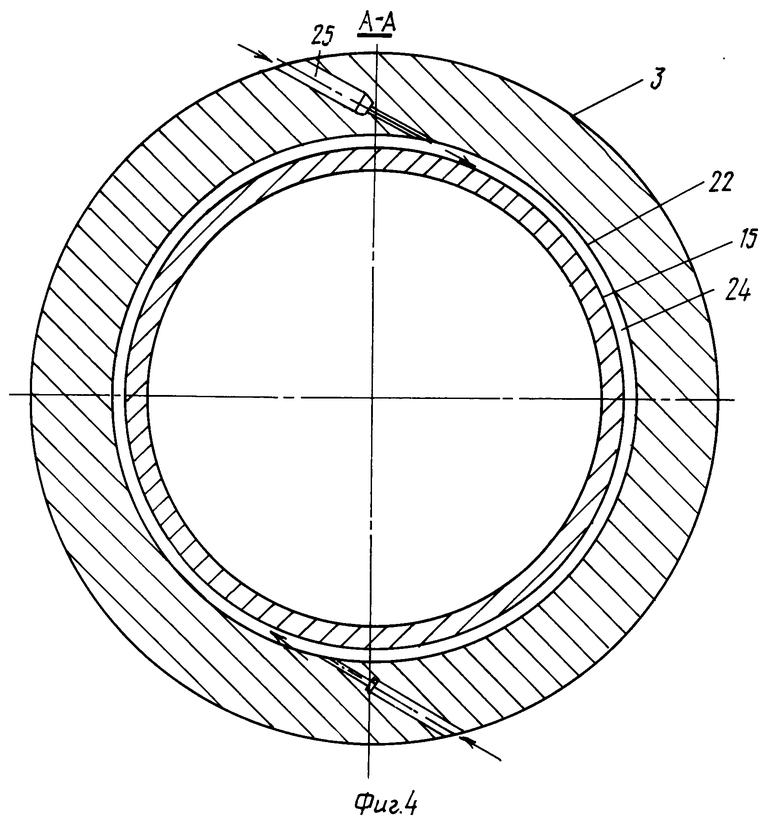

На фиг. 1 изображено схематично устройство для реализации способа получения газового потока с натурными параметрами; на фиг. 2 местный разрез 1 по фиг. 1; на фиг. 3 местный разрез 11 по фиг.1; на фиг. 4 схема центробежной форсунки; на фиг. 5 кольцо, вставленное в ствол.

Устройство содержит баллон 1 и соединенный с ним ствол 3 с полостью 6 (проточной частью), в которой размещен поршень 2 со спусковым устройством 5, систему 9 заполнения проточной части ствола 3 газом, форкамеру 4, сверхзвуковое сопло 7 и рабочую часть 21 с моделью 8. К полости 6 ствола 3 подключены электроды электроразрядной системы 12 нагрева газа, поршень 2 снабжен тормозными колодками 16 из фрикционного материала, размещенными в его боковой стенке, сопло 7, форкамеры 4 и последний участок ствола 3, примыкающий к форкамере 4, покрыты слоем полированной меди в виде облицовки 13 с внутренними каналами и кольцевыми центробежными форсунками 15 (в виде тонких колец), установленными в конце форкамеры 4 и перед критическим сечением сопла 7. Каналы облицовки и форсунки 15 подключены к системе 14 подачи охлаждающей воды и снабжены гидроусилителем давления для подачи воды. Система 11 предназначена для заполнения баллона 1. Системы 9, 11 включают в себя трубки 17, краны 18, манометры 19, зарядные батареи 20. Кольцо форсунки 15 вставлено в ствол 3 с натягом по поверхности 22, имеет кольцевую канавку на наружной поверхности и образует кольцевую полость 24, куда подается через каналы 25 вода по касательной к окружности колец 15. Для вытекания воды предназначена кольцевая щель 23. Для подачи сжатого воздуха установлена разрушающаяся мембрана 10.

Работа устройства и осуществление способа получения газового потока с натурными параметрами производится следующим образом.

Полость 6 ствола 3 заполняется смесью азота и его закиси, а баллон 1 - воздухом, с помощью систем 9, 11, смесь газов в полости 6 мгновенно, т.е. в течение сотых долей секунды, с помощью электроразрядной системы 12 разлагается на азот и кислород с температурой T 1500 K и подогревается энергией 500 23000 ккал.

Мгновенный подогрев газа и спуск поршня позволяет избежать потери энергии на нагрев стенок ствола 3.

После достижения в полости 6 заданных давления и температуры, с интервалом 0,1 0,2 сек спусковым устройством 5 освобождается поршень 2 и под давлением со стороны баллона 1 приводится в движение. При этом происходит сжатие поршнем 2 подогретого в полости 6 газа до температур 4000 12000 K. В конце процесса сжатия, когда поршню 2 остается пройти в направлении форкамеры 4 расстояние 3 м, через облицовку 13 под воздействием сжатого воздуха начинает прокачиваться вода, а когда поршню 2 остается пройти 0,4 м начинается подача воды в пограничный слой газового потока на поверхность облицовки 13 ствола 3 и сопла 7. После того как скорость поршня под действием высокого давления газа перед ним приближается к нулевой, т.е. в пределах +20 м/сек -20 м/сек (движение поршня в сторону баллона 1), поступает сигнал на торможение поршня 2 за счет подачи воздуха под тормозные колодки 16. Одновременно начинается истечение сжатого газа через сопло 7 в рабочую часть 21, где находится испытуемая модель 8. Мембрана 10 может разрушаться электрическим разрядом. При торможении поршня 2 на скорости, не превышающей 20 м/сек, поверхность облицовки 13 будет нагреваться не выше 300oC. В кольцевую полость 24 под давлением через каналы 25 подается вода. Вращающаяся в полости 24 вода под давлением вытекает через кольцевую щель 23. Выталкиваемая через щель 23 вода обладает как поступательной скоростью в направлении движения газа, так и окружной скоростью, которая прижимает воду к облицовке 13 ствола и сопла 7. На наиболее тяжелом режиме при T 12000 K должно подаваться 0,5 литра воды при объеме сжатого газа 40 л. Последний участок ствола 3 снабжен медной облицовкой 13 не только для быстрого прохода теплового потока в стенку ствола 3, но и для отражения 95 96% интенсивного радиационного потока Наполнение баллона 1 до давления 50 320 атм и первоначальное заполнение полости 6 ствола 2 до давления от 2 до 10 атм по времени не ограничено и происходит в течение 10 - 20 мин. Процесс сжатия в форкамере 4 и движения поршня 2 в стволе 3 составляет приблизительно 0,1 с, далее после выталкивания давлением пробки из критического сечения начинается процесс истечения сжатого газа через сверхзвуковое сопло 7 в рабочую часть, т.е. собственно аэродинамический эксперимент продолжительностью 1 3 с, в зависимости от числа Маха (M), на которое рассчитано сопло.

M W/a,

где a местная скорость звука,

W скорость потока, причем:

Давление в форкамере 4 составляет от 1000 до 4000 атм, поршень 2 при приближении к ней останавливается, отбрасывается назад и совершает еще несколько возвратно-поступательных движений до полной остановки. Чтобы получить натурные скорости истечения из сопла 7 в конце сжатия при M 10 25 надо получить 4000 12000 K (а не 1800 K как в прототипе). Скорость истечения 2 7,5 км/с требует, чтобы каждый кг газа получил от 1,2•103 до 8•103 ккал/кг (а не 400 ккал/кг как в прототипе).

Это достигается тем, что осуществляют предварительный подвод энергии с помощью электроразрядной системы 12, с уменьшенным (по сравнению с прототипом) количеством газа обратно пропорционально повышению To от электроразряда, с сохранением соотношения давления по обе стороны поршня 2 в момент срабатывания спускового механизма 5 и приведения поршня 2 в движение. Энтальпия газа при подогреве (подводе энергии) и последующем за ним повышении температуры в процессе сжатия увеличивается в 15 160 раз. Применение в системе 12, например, десяти пар электродов позволяет снизить нагрузку на каждый электрод до приемлемой величины. Все описанные меры позволяют обеспечить необходимую долговечность (живучесть) и надежность устройства в целом. Способ и устройство позволяют получить натурные для летательных аппаратом скорости и температуры с расчетной степенью сжатия в стволе 3, составляющей от 200 до 250 и оптимальным недоходом поршня 2 до форкамеры 4 с одновременной защитой от перегрева с помощью водяной пленки. Предварительная настройка всех систем должна производиться во время экспериментов на "холодном" потоке.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЭРОГАЗОДИНАМИЧЕСКАЯ УСТАНОВКА АДИАБАТИЧЕСКОГО СЖАТИЯ | 1968 |

|

SU1840953A1 |

| УСТАНОВКА АДИАБАТИЧЕСКОГО СЖАТИЯ | 1973 |

|

SU1840961A1 |

| СТРУЙНАЯ ДВУХКАМЕРНАЯ АДИАБАТИЧЕСКАЯ УСТАНОВКА | 1972 |

|

SU1840960A1 |

| ПОРШЕНЬ АЭРОДИНАМИЧЕСКОЙ УСТАНОВКИ АДИАБАТИЧЕСКОГО СЖАТИЯ | 1969 |

|

SU1840309A1 |

| Установка адиабатического сжатия | 1979 |

|

SU801702A1 |

| ИМПУЛЬСНАЯ АЭРОДИНАМИЧЕСКАЯ ТРУБА | 2010 |

|

RU2439523C1 |

| АЭРОДИНАМИЧЕСКАЯ УСТАНОВКА АДИАБАТИЧЕСКОГО СЖАТИЯ С ДВУМЯ ФОРКАМЕРАМИ | 1970 |

|

SU1840955A1 |

| ФОРКАМЕРА ПОРШНЕВОЙ АЭРОДИНАМИЧЕСКОЙ ТРУБЫ | 1969 |

|

SU1840954A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРЕИМУЩЕСТВЕННО КАМЕННОЙ ОБЛИЦОВКИ ЗДАНИЙ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ИСПОЛЬЗУЕМОГО В СПОСОБЕ ГОРЯЧЕГО ГАЗООБРАЗНОГО РАБОЧЕГО ТЕЛА В ВИДЕ СВЕРХЗВУКОВОЙ СТРУИ | 2000 |

|

RU2158197C1 |

| АЭРОГАЗОДИНАМИЧЕСКАЯ УСТАНОВКА АДИАБАТИЧЕСКОГО СЖАТИЯ | 1967 |

|

SU1840310A1 |

Использование: для получения воздушного потока в аэродинамических установках. Сущность изобретения: в способе получения потока с натурными параметрами, при котором с помощью поршня, движущегося с разгоном в стволе, сжимают адиабатически воздух, а в момент остановки поршня запирают сжатый воздух и осуществляют его истечение через сверхзвуковое сопло с заданным числом Маха, при постоянном объеме воздуха, перед его сжатием поршнем осуществляют мгновенный подогрев, запирание производят путем фиксации поршня в конце ствола, а истечение через сверхзвуковое сопло осуществляют с числом Маха в диапазоне 10 - 25, эквивалентно воздуху используют смесь из 15% азота и 85% его закиси, а нагрев осуществляют посредством электрического разряда с энергией 500 - 23000 ккал. 2 с.п. и 1 з.п. ф-лы, 5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вологодский В | |||

| Б, Рахматулин X | |||

| А | |||

| Возможности аэродинамических исследований при больших числах Маха и Рейнольдса на установках поршневого типа с изэнтропическим сжатием | |||

| Третий Всесоюзный съезд по теоретической и прикладной механике | |||

| Аннотации докладов | |||

| - М.: Наука, 1968, с | |||

| Спускная труба при плотине | 0 |

|

SU77A1 |

Авторы

Даты

1997-10-20—Публикация

1995-05-12—Подача