Предлагаемое изобретение относится к аэродинамическим трубам и может быть использовано при создании конструкций аэродинамических установок с высокими параметрами торможения рабочего газа.

Известны поршневые аэродинамические трубы, содержащие баллон высокого давления, сочлененный с каналом (стволом), в котором расположен перемещающийся поршень, форкамеру с обратным клапаном и соплом, рабочую часть и систему выхлопа (см., например, А. Поуп и К. Гойн "Аэродинамические трубы больших скоростей", Москва, 1968). В форкамерах этих труб могут быть получены параметры торможения рабочего газа порядка нескольких тысяч атмосфер и градусов Кельвина за счет сжатия рабочего газа быстро перемещающимся по стволу поршнем. Известна также форкамера поршневой аэродинамической трубы (авт. свид. №1840952 от 21.12.1967), содержащая корпус, сочлененный с каналом трубы, и снабженная перфорированным экраном, установленным в полости форкамеры, и коническим отражателем, смонтированным во входной части форкамеры. Выполненная на экране перфорация позволяет погасить колебания давления рабочего газа, обусловленные конструктивными особенностями трубы, в полости форкамеры в определенном диапазоне частот. Указанная форкамера позволяет снизить степень запыленности рабочего газа, которая вызвана механическим износом узлов трубы (движущийся в стволе поршень, механизм удержания поршня в исходном положении и т.д.) и наличием механических частиц в рабочем газе, подаваемом в канал из баллонов высокого давления по трубопроводам. Кроме этого, перфорированный экран обеспечивает снижение теплового потока к стенке форкамеры. Таким образом, применение форкамеры по авт. свид. №1840952 позволяет приблизить условия экспериментов, проводимых на поршневой аэродинамической трубе, к натурным.

Недостатком указанной конструкции является сравнительно узкий диапазон гашения частот колебаний давления из-за выполнения перфорации с конечным шагом и диаметром на экране, изготовленном из конструкционной стали. Перфорация отсутствует на поверхностях обратного клапана и входного участка сопла, что не способствует ликвидации продольных пульсаций давления и, таким образом, эффект достигаемой цели снижается. Кроме того, следует отметить, что изготовление перфорированного экрана, отличного по форме от цилиндра, требует сложной технологической оснастки и специального оборудования.

Целью предлагаемого изобретения является гашение поперечных и продольных пульсаций давления рабочего газа, имеющих место в форкамере, в широком спектре частот, снижение тепловых потоков в корпус форкамеры и уменьшение степени запыленности рабочего газа.

Эта цель достигается благодаря тому, что внутренняя поверхность корпуса, входного участка сопла и нерабочие поверхности обратного клапана выполнены из пористого теплостойкого материала заданной толщины, например, из спрессованных металлических мелкоячеистых сеток, причем слой пористого материала выполнен с переменной по толщине проницаемостью. Наружный слой пористого материала, контактирующий с рабочим газом, выполнен из материала с малым коэффициентом поглощения лучистой энергии, например, из никеля. Известен способ изготовления пористых металлических материалов, позволяющий получить путем прессования металлических сеток теплостойкий материал переменной по толщине проницаемости. Такой материал обладает более высокой механической прочностью, эрозионной и химической стойкостью по сравнению с конструкционной сталью.

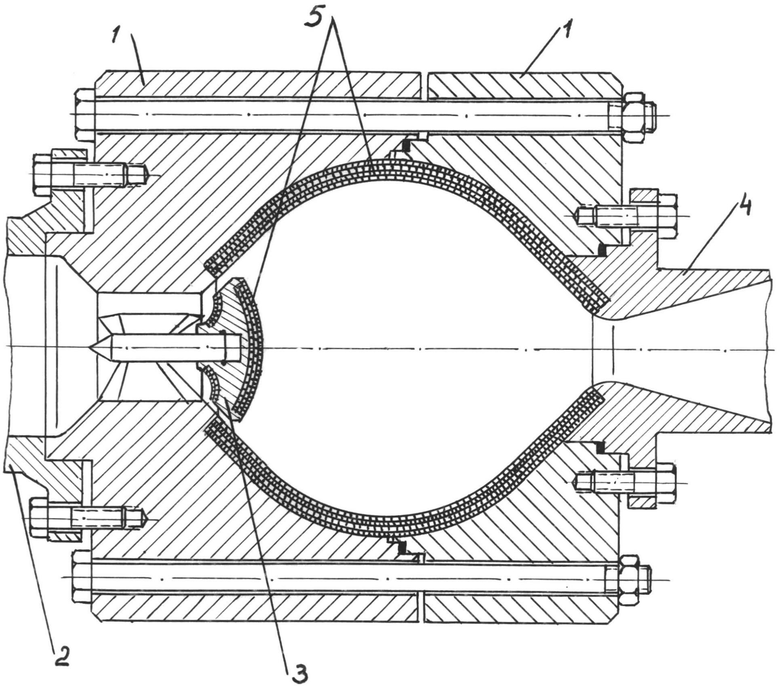

Предлагаемое изобретение представлено на чертеже и состоит из корпуса 1, сочлененного с каналом трубы 2, обратного клапана 3, сверхзвукового сопла 4. На внутренних поверхностях корпуса, входного участка сопла, поверхностях клапана закреплен слой 5 пористого теплостойкого материала, выполненный из пакета спрессованных металлических сеток, заданной толщины, с переменной по толщине проницаемостью. При этом первая сетка, контактирующая с рабочим газом, выполнена из материала с малым коэффициентом поглощения лучистой энергии, и стойкого к окислению, например из никеля.

Устройство работает следующим образом: рабочий газ с высокими параметрами торможения поступает в форкамеру и заполняет ее объем; через сверхзвуковое сопло 4 происходит его истечение в рабочую часть. При этом благодаря пористым поверхностям 5 корпуса форкамеры, входного участка сопла и обратного клапана, происходит гашение поперечных и продольных пульсаций давления рабочего газа. Рабочий газ, заполнивший поры, остывает и тем самым снижает тепловой поток к корпусу форкамеры. Одновременно с этим выполнение первого наружного слоя из материала с низким коэффициентом поглощения лучистой энергии снижает лучистый тепловой поток к корпусу форкамеры. Кроме этого, пористый слой удерживает механические частицы, находящиеся в рабочем газе, тем самым снижая запыленность потока газа в рабочей части.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРКАМЕРА ПОРШНЕВОЙ АЭРОДИНАМИЧЕСКОЙ УСТАНОВКИ | 1967 |

|

SU1840952A1 |

| ФОРКАМЕРА АЭРОДИНАМИЧЕСКОЙ ТРУБЫ АДИАБАТИЧЕСКОГО СЖАТИЯ | 1965 |

|

SU1840311A1 |

| АЭРОДИНАМИЧЕСКАЯ ТРУБА | 2014 |

|

RU2578052C1 |

| ИМПУЛЬСНАЯ АЭРОДИНАМИЧЕСКАЯ ТРУБА | 2010 |

|

RU2439523C1 |

| Способ двухконтурной продувки пульсирующего воздушно-реактивного двигателя и двухконтурный пульсирующий воздушно-реактивный двигатель | 2015 |

|

RU2608427C1 |

| АЭРОГАЗОДИНАМИЧЕСКАЯ УСТАНОВКА АДИАБАТИЧЕСКОГО СЖАТИЯ | 1967 |

|

SU1840310A1 |

| Гиперзвуковая ударная аэродинамическая труба | 2016 |

|

RU2621367C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТЫХ СОТОВЫХ СТРУКТУР И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041287C1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ФОРКАМЕРА ДВУХКАМЕРНОЙ УСТАНОВКИ АДИАБАТИЧЕСКОГО СЖАТИЯ | 1971 |

|

SU1840958A1 |

| ГИПЕРЗВУКОВАЯ АЭРОДИНАМИЧЕСКАЯ ТРУБА АДИАБАТИЧЕСКОГО СЖАТИЯ | 1970 |

|

SU270305A1 |

Форкамера относится к области экспериментальной аэродинамики и может быть применена при создании конструкций поршневых аэродинамических установок с высокими параметрами торможения рабочего газа. Форкамера состоит из корпуса, сочлененного с каналом трубы, в котором расположен перемещающий поршень. Содержит обратный клапан и сопло. При этом внутренняя поверхность корпуса, входного участка сопла и нерабочие поверхности клапана выполнены из пористого теплостойкого материала заданной толщины и переменной по толщине проницаемости. Технический результат - гашение как продольных, так и поперечных пульсаций давления рабочего газа в широком спектре частот. Дополнительно - снижение тепловых потоков в корпус форкамеры и уменьшение степени запыленности рабочего газа. 1 ил.

Форкамера поршневой аэродинамической трубы, состоящая из корпуса, сочлененного с каналом трубы, обратного клапана, сопла и теплостойкого перфорированного экрана, отличающаяся тем, что, с целью гашения поперечных и продольных пульсаций давления в широком спектре частот и уменьшения запыленности рабочего газа, перфорированный экран выполнен из многослойного материала с переменной по толщине проницаемостью, например, из спрессованных металлических сеток.

Авторы

Даты

2014-10-27—Публикация

1969-05-22—Подача