Изобретение относится к способам определения утечки вещества из замкнутых объемов, заполненных рабочим веществом под избыточным давлением, и преимущественно может быть использовано в приборостроении и машиностроении.

Известен способ определения утечки газообразных веществ из замкнутых объемов пузырьковым методом, который заключается в том, что испытуемый объект, заполненный рабочим веществом, погружают в жидкостную ванну, и утечку рассчитывают, исходя из скорости образования пузырьков газа и их размеров. Недостатком указанного способа является то, что он не учитывает утечку вещества через течи диаметром менее 1 мкм, при которых пузырьки могут не образовываться, так как при малых утечках происходит растворение рабочего вещества в жидкости, что может привести к большим погрешностям при определении утечки [1]

Наиболее близким к заявляемому способу определения утечки является химический, который заключается в следующем: на поверхность сварного шва или какого-либо другого участка изделия, подлежащего контролю, наносят индикаторный состав. В испытательный объем подается жидкое или газообразное рабочее вещество, в состав которого входит пробное вещество, проникающее вместе с рабочим веществом через течи и вступающее в химическую реакцию с индикаторным составом, вследствие чего изменяется окраска последнего, указывающая на наличие утечки рабочего вещества.

Недостатком данного способа является низкая точность при определении утечки из-за появления ложных пятен, неравномерности нанесения индикатора, а также в ряде случаев неприменимость этого способа вследствие невозможности ввода пробного вещества в контролируемый замкнутый объем [2]

Заявляемое изобретение решает задачу повышения точности при определении утечки газообразных веществ из замкнутых объемов.

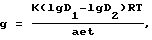

Это достигается тем, что при определении утечки химическим методом согласно предлагаемому изобретению вокруг испытуемого объекта или контролируемой поверхности создают замкнутый объем накопления, заполненный воздухом. При наличии течи рабочее вещество из испытуемого объекта проникает в объем накопления. Через заданный промежуток времени смесь воздуха и натекшего в объем накопления рабочего вещества прокачивают через реакционную камеру, заполненную жидким индикаторным составом, подобранным так, что рабочее вещество вступает в химическую реакцию с индикатором, изменяя его цветность. Измеряют оптическую плотность индикаторного раствора на заданной длине волны электромагнитного излучения. Утечку вещества рассчитывают по формуле ,

,

где K коэффициент чувствительности прибора, A/lgD;

D1, D2 оптические плотности индикаторного состава до и после прокачивания через него заданного объема газовой смеси;

R универсальная газовая постоянная, Дж/мольК;

T температура, К;

a коэффициент химической реакции;

e молярный коэффициент поглощения на длине волны λ, А/моль;

t время накопления, c.

В случае загрязнения воздуха в объеме накопления веществами, вступающими в химические реакции с индикаторным раствором и приводящими к изменению цветности последнего, необходимо до начала выдержки испытуемого объекта в объеме накопления прокачать воздух из объема накопления через реакционную камеру и измерить оптическую плотность индикаторного раствора, соответствующую началу измерений D1.

Таким образом, в реакции с индикатором участвует только рабочее вещество, вытекающее из объекта испытания, и изменение оптической плотности индикаторного раствора происходит только за счет утечки рабочего вещества.

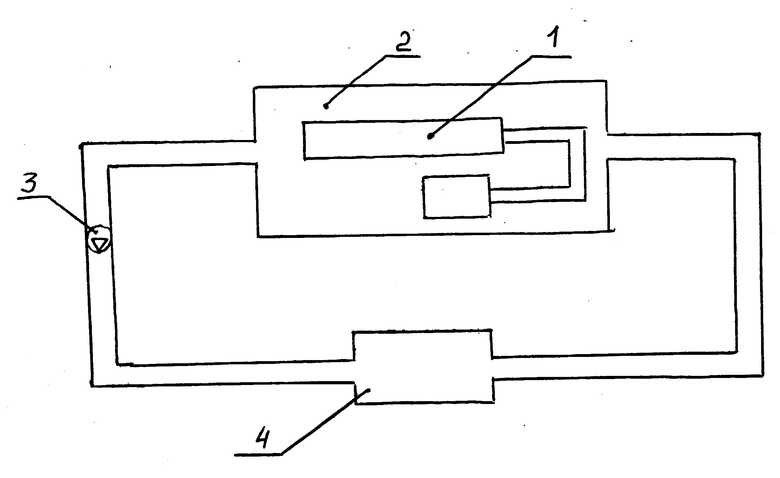

На чертеже представлена схема осуществления способа.

Объект испытания 1, заполненный рабочим веществом, помещают в объем накопления 2, и сразу прокачивают воздух насосом 3 из объема накопления через реакционную камеру 4, и измеряют оптическую плотность D1 раствора индикатора. Через заданное время накопления снова прокачивают воздух из объема накопления через реакционную камеру и измеряют оптическую плотность D2 индикаторного состава, а затем рассчитывают утечку вещества.

Пример. Объект испытания, термосистему ТКСИ-3, заполненную пропаном под давлением 3,6•105 Па, помещали в объем накопления, затем объем воздуха из накопителя прокачивали через реакционную камеру с 10-4 об. раствора брома, определяли установившуюся оптическую плотность раствора (D104) на длине волны 400 нм с помощью фотоколориметра КФК-2. Выдерживали объект испытания в объеме накопления в течение 30 мин, затем снова прокачивали газовую смесь из объема накопления через реакционную камеру и измеряли установившуюся оптическую плотность раствора (D2 0,6). Рассчитывали утечку пропана по изменению оптической плотности раствора, времени выдержки объекта испытания в камере накопления, температуры, при которой проводились измерения (Т 295 К), молярного коэффициента поглощения (е 4,2 А/моль), коэффициента реакции (а 2) и коэффициента чувствительности фотоколориметра (К 10-3 A/lgD). Утечка пропана составила 2,5•10-8 Вт.

На основании вышеизложенного можно сделать вывод, что изобретение позволяет значительно повысить точность определения утечки и практически исключить возникновение грубых ошибок.

Использование: для определения утечки вещества из замкнутых объемов, заполненных рабочим веществом, преимущественно в приборостроении и машиностроении. Сущность: при определении утечки химическим методом вокруг контролируемого объекта создают замкнутый объем накопления и воздух из объема накопления прокачивают через реакционную камеру, в которой происходит химическая реакция индикаторного раствора, приводящая к изменению его цветности с веществами, содержащимися в воздухе объема накопления, затем определяют оптическую плотность раствора на заданной длине волны, после чего выдерживают объект испытания в течение определенного времени в замкнутом объеме и снова прокачивают воздух из объема накопления через реакционную камеру, где происходит химическая реакция рабочего вещества, вышедшего из испытуемого объекта, с индикаторным раствором, измеряют оптическую плотность раствора и рассчитывают величину утечки рабочего вещества. 1 ил.

Способ определения утечки из замкнутых объемов химическим методом, отличающийся тем, что химическая реакция контрольного вещества происходит с жидким раствором реагента в реакционной камере, при этом объект испытания помещают в объем накопления, воздух из объема накопления прокачивают через реакционную камеру и измеряют оптическую плотность раствора, после чего выдерживают объект испытания в накопителе в течение заданного времени, снова прокаливают воздух через реакционную камеру и измеряют оптическую плотность раствора, а утечку вещества рассчитывают по формуле

где K коэффициент чувствительности прибора;

D1, D2 оптические плотности индикаторного состава до и после прокачивания через него газовой смеси;

R универсальная газовая постоянная, Дж/моль К;

T температура, К;

a коэффициент химической реакции;

e молярный коэффициент поглощения, А/моль;

t время накопления, с.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ланис В.А., Левина Л.Е | |||

| Техника вакуумных испытаний | |||

| - М-Л.: Госэнергоиздат, 1963, с.86 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Бударин Л.И., Касаев К.С., Химические методы испытаний изделий на герметичность | |||

| - Киев: АН Украинской ССР, 1991, с.66. | |||

Авторы

Даты

1997-10-20—Публикация

1996-02-28—Подача