Изобретение относится к электротехнике и отраслям насосостроения, в которых осуществляется производство насосов и насосных установок, оснащенных электроприводом, в частности насосных агрегатов, конструктивно объединяющих насосы и электродвигатели (моноблокнасосы, электронасосы). Оно может найти применение в водоснабжении, при перемещении чистых и слегка загрязненных жидких сред, перекачивании растворов и неагрессивных жидкостей в технологии химических и пищевых производств.

Известны насосные агрегаты, включающие центробежные насосы и электродвигатели цилиндрической формы исполнения, валы которых соединены через посредство соединительной муфты [1-3] . В этом случае крепление насоса и электродвигателя к основанию осуществляется либо независимо, как, например, в центробежных насосах типа 4К-8 [1] KRZH [2], либо корпус насоса крепится непосредственно к фланцу электродвигателя [4] при сохранении всех элементов насосного блока.

В обоих вариантах насосные агрегаты имеют большие осевые габариты и массу. Этот недостаток связан с тем, что насос и электродвигатель выполнены как конструктивно независимые блоки, рабочие валы которых, хотя и связаны соединительной муфтой, но имеют независимые опоры, размещенные в отдельных корпусах. Это приводит к увеличению массы всей установки и ее усложнению, поскольку увеличивается число конструктивных элементов, выполняющих схожие по назначению функции (подшипники, уплотнения, крышки и т.п.).

Использование прогрессивного принципа конструктивного совмещения [3] позволило объединить в едином блоке насос и электродвигатель, что привело к созданию моноблочных насосов типа КМ, ЭСН-1/1 [1], KRZIQ [2], отличающихся меньшими габаритами и массой, а также однокорпусных электронасосов с экранированным статором, используемых в химической и нефтехимической промышленности [3].

Однако использование электродвигателей цилиндрической формы исполнения при проектировании моноблочных центробежных насосов не позволяет заметно сократить их осевые габариты и массу. Кроме того, в насосах типа КМ, ЭСН-1/1 [1] , KRZIQ [2] рабочие колеса монтируются на удлиненном валу электродвигателя, а это из-за удаленности центра масс рабочего колеса от ближайшего подшипника вала электродвигателя приводит к увеличению податливости вала, уменьшению критической скорости его вращения, повышает вероятность возникновения недопустимых вибраций, неблагоприятно отражается на условиях работы подшипников, снижает ресурс долговечности и надежности агрегата.

Вместе с тем известны электродвигатели торцового типа, отличающиеся малыми осевыми размерами и меньшей материалоемкостью [5, 6].

Объединение в едином корпусе одноступенчатого центробежного насоса и торцового асинхронного электродвигателя позволяет существенно сократить осевые габариты агрегата, уменьшить его массу, улучшить условия работы подшипников и тем самым повысить надежность и ресурс долговечности установки, снизить себестоимость ее изготовления, упростить наладку и техническое обслуживание.

Как известно [3, 4], в одноступенчатых центробежных насосах могут возникать значительные осевые нагрузки на подшипники, направленные в сторону всасывания, а в торцовых асинхронных электродвигателях возникают осевые силы притяжения магнитопровода статора и ротора. При размещении центробежного насоса и торцового электродвигателя в общем корпусе создается возможность полной или частичной взаимной компенсации этих сил, что улучшает условия работы подшипников рабочего вала, повышает надежность и ресурс долговечности агрегата.

Важным конструктивным узлом центробежных насосов является узел уплотнения гидравлической полости. В современном насосостроении широко применяются обладающие многими положительными свойствами торцовые уплотнения [2-4]: они не требуют обслуживания, работают с малой утечкой, износостойки, малочувствительны к биениям вала.

Однако применение известных конструкций этого типа уплотнений в моноблочных консольных насосах приводит к увеличению длины выходного участка вала электродвигателя, на котором базируется рабочее колесо насоса, что отрицательно влияет на условия работы подшипников, снижает критическую скорость вращения вала. Этого недостатка можно избежать при комплексном подходе к проектированию узла уплотнения за счет выбора рациональных форм элементов и использования принципа конструктивного совмещения при компоновке не только узла уплотнения, но и конструктивно связанных с ним узлов и деталей насоса.

Наиболее близким по технической сущности к заявленному изобретению является моноблочный центробежный насос типа 2 КМ-6 [1] или его аналог типа KRZIQ [7] , объединяющий в едином конструктивном блоке асинхронный электродвигатель, содержащий корпус двигателя, ротор, вал, подшипники вала, магнитопроводы статора и ротора, и узел насоса, включающий корпус насоса со спиральной камерой, торцовое уплотнительное устройство гидравлической полости, снабженное пятой, подпятником, пружинами и уплотнительным кольцом, вторичное уплотнительное устройство, оснащенное манжетой, промежуточную камеру, разделяющую уплотнительные устройства, двухдисковое рабочее колесо, насаженное на консоль вала электродвигателя, имеющее по одному уплотняющему кольцу на каждом диске, и разгрузочные отверстия в ведущем диске.

Его недостатками являются большие осевые габариты и масса, увеличенная длина консоли вала, большое расстояние от центра масс рабочего колеса до ближайшего подшипника, что снижает жесткость консоли, способствует возникновению недопустимых вибраций рабочего колеса, ухудшает условия работы подшипников, снижая тем самым ресурс долговечности и надежность агрегата.

Заявленное изобретение решает задачу создания компактной конструкции моноблочного центробежного электронасоса малых габаритов и массы и повышения эксплуатационной надежности агрегата при одновременном снижении его себестоимости.

Это достигается тем, что в моноблочном центробежном электронасосе, объединяющем в едином конструктивном блоке асинхронный электродвигатель, содержащий корпус двигателя, ротор, вал, подшипники вала, магнитопроводы статора и ротора, и узел насоса, включающий корпус насоса со спиральной камерой, торцовое уплотнительное устройство гидравлической полости, снабженное пятой, подпятником, пружинами и уплотнительным кольцом, вторичное уплотнительное устройство, оснащенное манжетой, промежуточную камеру, разделяющую уплотнительные устройства, двухдисковое рабочее колесо, насаженное на консоль вала электродвигателя, имеющее по одному уплотняющему кольцу на каждом диске и разгрузочные отверстия в ведущем диске, в отличие от прототипа асинхронный электродвигатель имеет торцовую форму исполнения, корпус двигателя и корпус насоса совмещены и образуют корпус электронасоса в форме единой отливки, в которую запрессован цилиндрический стакан корпуса, несущий подшипники вала, причем вал имеет две консоли, на одной из которых жестко закреплен ротор электродвигателя, а на другой насажено рабочее колесо насоса, отделенное от области подшипников вала торцовым уплотнительным устройством гидравлической полости и вторичным уплотнительным устройством с разделяющей их промежуточной камерой.

При этом магнитопровод статора электродвигателя закреплен на корпусе электронасоса через посредство либо плиты, имеющей форму кольцевого диска, посаженного на кольцевой выступ корпуса, либо отдельных полос, прикрепленных к основанию магнитопровода.

Уплотняющие кольца рабочего колеса, выполненные на ведущем и ведомом дисках, размещены на различных радиусах от оси вращения, причем так, что радиус размещения кольца ведомого диска меньше соответствующего радиуса кольца ведущего диска, а величины этих радиусов выбирают из условия компенсации силы магнитного притяжения магнитопровода ротора к магнитопроводу статора силой гидростатического давления со стороны рабочего колеса, имеющей встречное направление.

Подпятник торцового уплотнительного устройства, жестко прикрепленный к корпусу электронасоса, охватывает выступающий участок цилиндрического стакана корпуса и имеет две рабочие поверхности, одна из которых (наружная) охвачена с малым зазором цилиндрической поверхностью уплотняющего кольца ведущего диска рабочего колеса, а к другой (торцовой) с помощью пружин поджата связанная с рабочим колесом пята торцового уплотнительного устройства, причем пружины размещены в отверстиях ведущего диска колеса, а пята, имеющая форму ступенчатого кольцевого диска, своей ступенью охватывает с малым зазором участок цилиндрической поверхности подпятника, примыкающий к торцовой поверхности контакта.

При этом в наружной части диска пяты выполнены отверстия, соединяющие полости, расположенные по обе стороны диска пяты, одна из которых, прилегающая к ведущему диску рабочего колеса, сопряжена с областью всасывания через его разгрузочные отверстия, а на внутренней части диска пяты со стороны этой полости выполнен скос, который своей конической поверхностью прижат к уплотнительному кольцу, установленному на цилиндрическом участке ступицы рабочего колеса, примыкающем к стенке его ведущего диска.

Манжета вторичного уплотнительного устройства расположена в кольцевой полости, образованной поверхностями вала и выступающего участка цилиндрического стакана корпуса, и отделена от области подшипников упорными буртиками вала и стакана, а между цилиндрическими поверхностями буртиков образован узкий кольцевой зазор, блокируемый манжетой со стороны полости промежуточной камеры, расположенной между манжетой и стенкой пяты торцового уплотнительного устройства, причем промежуточная камера сообщается с атмосферой посредством каналов, выполненных на наружной поверхности выступающего участка стакана, охваченной подпятником, и сопряженных с отверстием в корпусе, выходящим в атмосферу.

Связь пяты торцового уплотнительного устройства с рабочим колесом насоса выполнена в виде зубчатого зацепления [4], что исключает проворот пяты относительно колеса, но не препятствует необходимому смещению пяты для обеспечения замыкания поверхностей контакта пяты и подпятника.

Размещение замыкающих пружин в отверстиях ведущего диска рабочего колеса насоса, принятые взаимные расположения и форма других элементов уплотнительных устройств способствуют повышению надежности уплотнений при максимальной их компактности.

Выполнение подпятника торцового уплотнительного устройства съемным технологически удобно для взаимной притирки контактирующих поверхностей и обеспечения требуемого зазора между поверхностью подпятника и цилиндрической поверхностью уплотняющего кольца ведущего диска рабочего колеса.

Вследствие того, что магнитопровод статора выполнен съемным, упрощается технология изготовления его обмотки, а также облегчаются ремонтно-восстановительные работы.

Обеспечение необходимых осевых зазоров между рабочими поверхностями магнитопроводов статора и ротора, а также между поверхностями рабочего колеса и корпуса электронасоса достигается с помощью установочных колец, предусмотренных на валу электронасоса.

Сущность изобретения поясняется чертежами.

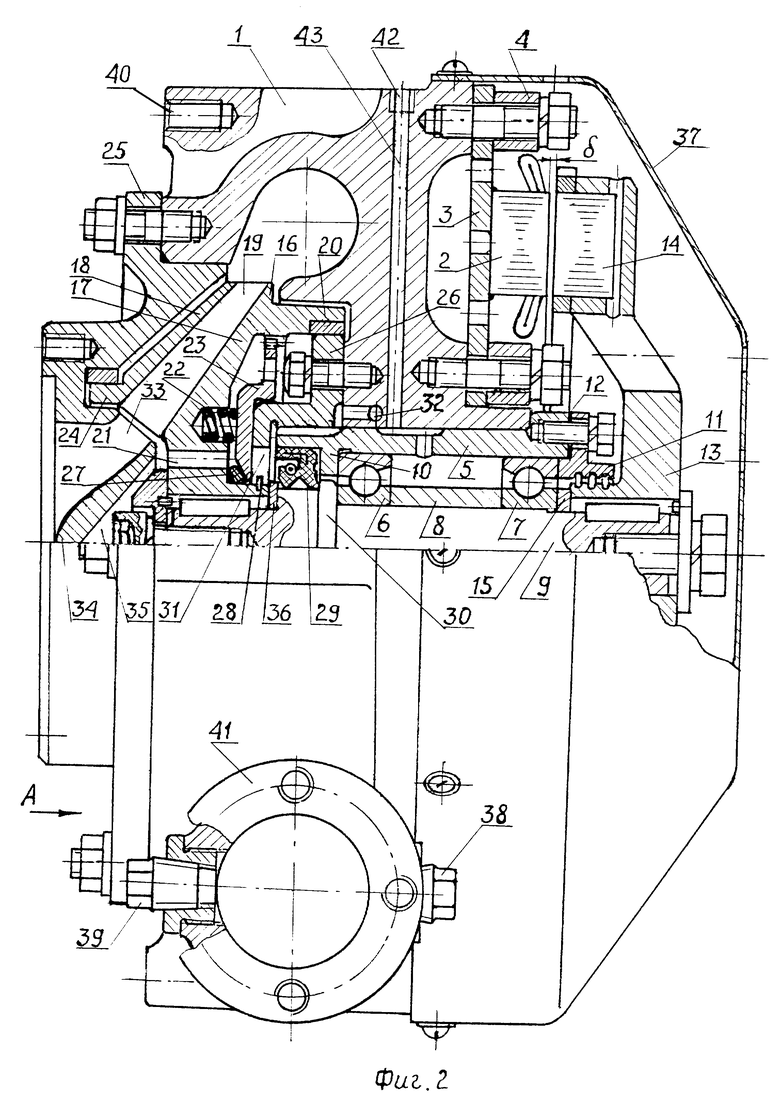

На фиг. 1 показан вид на электронасос со стороны зоны всасывания.

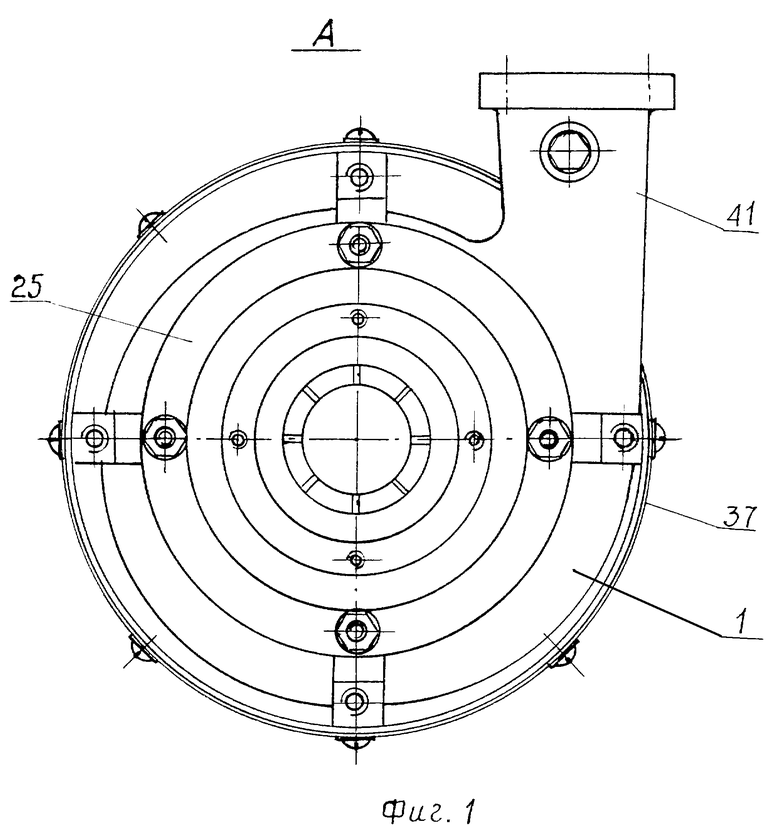

На фиг. 2 - его продольный разрез.

На корпусе 1 электронасоса, выполненном в виде единой отливки, закреплен магнитопровод 2 статора либо через посредство плиты 3, имеющей форму кольцевого диска, посаженного на кольцевой выступ корпуса 1, либо с помощью полос, прикрепленных к основанию магнитопровода 2. Проставочные втулки 4 введены для удобства - во избежание повреждения обмоток статора при затяжке резьбовых соединений.

В корпус 1 запрессован цилиндрический стакан 5, в котором установлены два радиально-упорных подшипника 6 и 7, разделенные дистанционной втулкой 8, размещенной на валу 9 и зафиксированные в стакане 5 между его буртиком 10 и кольцевым выступом крышки 11. Осевой натяг подшипников регулируется с помощью прокладки 12 под опорной поверхностью крышки 11.

На правой консоли вала 9 жестко посажен ротор 13, магнитопровод 14 которого с короткозамкнутой обмоткой отделен зазором 8 от магнитопровода 2 статора. Для регулировки этого зазора предусмотрено установочное кольцо 15 между ступицей ротора 13 и внутренним кольцом подшипника 7.

На левой консоли вала 9 посажено рабочее колесо 16, имеющее ведущий диск 17 и ведомый диск 18, жестко связанные между собой лопастями 19. Ведущий диск 17 имеет уплотняющее кольцо 20, разгрузочные отверстия 21, отверстия для пружин 22 торцового уплотнительного устройства, зубцы для удерживания от проворота пяты 23 этого устройства. Ведомый диск 18 имеет уплотняющее кольцо 24, отделенное зазорами от смежных поверхностей крышки 25 насоса.

Уплотняющее кольцо 20 ведущего диска 17 отделено малым радиальным зазором от наружной поверхности подпятника 26, жестко прикрепленного к корпусу 1.

К торцовому уплотнительному устройству, помимо пяты 23, подпятника 26, пружин 22, относятся уплотнительное кольцо 27, помещенное на ступице ведущего диска 17 рабочего колеса и прилегающее к скосу, выполненному на внутренней части диска пяты 23.

Для предотвращения от выпадания пяты 23 при демонтаже рабочего колеса в случае разборки насоса предусмотрено разрезное кольцо 28, установленное на ступице рабочего колеса.

Область подшипников 6 и 7 вала 9 защищена от проникновения жидкости из гидравлической полости не только торцевым уплотняющим устройством, но и вторичным уплотняющим устройством, включающим манжету 29 и узкую кольцевую щель, образованную цилиндрическими поверхностями буртика 10 стакана 5 и буртика 30 вала 9, прилегающими к кольцам подшипника 6. При этом манжета 29, размещенная в кольцевой полости, образованной поверхностями вала 9 и выступающего участка стакана 5, блокирует область кольцевой щели упорных буртиков 10 и 30 со стороны промежуточной камеры 31, расположенной между манжетой 29 и стенкой пяты 23.

Промежуточная камера сообщается с атмосферой посредством каналов, выполненных на наружной поверхности выступающего участка стакана 5, охваченной подпятником 26, и сопряженных с отверстием 32 корпуса 1, выходящим в атмосферу. Она позволяет контролировать состояние торцового уплотняющего устройства по наличию или отсутствию просочившейся жидкости.

Крышка 25 насоса выполнена за одно целое с направляющим аппаратом 33 и обтекателем 34, отделяющим зону всасывания от торцового крепления рабочего колеса в полости 35.

Для обеспечения необходимых осевых зазоров между поверхностями рабочего колеса 16 и корпуса 1 предусмотрено установочное кольцо 36, помещенное на валу 9 между ступицей колеса 16 и буртиком вала 9.

К корпусу 1 электронасоса со стороны электродвигателя крепится крышка 37, выполняющая защитные функции и снабженная вентиляционными отверстиями.

Моноблочный центробежный электронасос работает следующим образом.

Процесс подготовки насоса к первоначальному пуску включает необходимые действия, связанные с заполнением всасывающей линии насосной установки перекачиваемой жидкостью, для чего применяют один из известных способов заливки, например, с использованием вспомогательного насоса или вакуум-насоса. При этом в корпусе насоса предусматривают резьбовое отверстие, закрываемое пробкой 38, для установки воздушного краника, через который удаляется воздух при заполнении насоса жидкостью (первый способ заливки) или это отверстие используют для присоединения трубки вакуум-насоса (второй способ).

Пробка 39 закрывает отверстие, используемое при сливе жидкости и промывке спиральной полости насоса. Рабочее положение насоса может быть как горизонтальным, так и вертикальным (при верхнем расположении электродвигателя).

Для крепления корпуса электронасоса к арматуре основания насосной установки предусмотрены резьбовые отверстия 40.

После выполнения действий, связанных с заливкой насоса, включают в работу его электродвигатель, подключая обмотку статора к сети. В результате воздействия вращающегося магнитного поля на проводники короткозамкнутой обмотки магнитопровода 14 ротор 13, вал 9 и рабочее колесо 16 приводятся во вращение.

Перемещаемая жидкость, поступающая из всасывающей линии к направляющему аппарату 33, поступает в полости рабочего колеса 16, образованные его лопастями 19, откуда под действием центробежных сил выбрасывается в спиральную камеру насоса и через напорный патрубок 41 поступает в напорную линию насосной установки.

Небольшая по объему часть жидкости, пройдя из области высокого давления, создающегося в спиральной камере, через узкие кольцевые щели, образованные поверхностями уплотняющего кольца 20 рабочего колеса, корпуса 1 и подпятника 26, а также отверстия пяты 23 и ведущего диска 17 поступает к зоне всасывания.

Другая часть жидкости из области высокого давления проникает в полость между поверхностями ведомого диска 18 рабочего колеса и крышки 25, откуда через уплотнение, создаваемое кольцом 24 и крышкой 25, также поступает в зону всасывания.

Для уменьшения объема жидкости, перетекающей из области высокого давления через щелевые зазоры вокруг рабочего колеса к области всасывания и снижающей тем самым объемный коэффициент полезного действия насоса, принята лабиринтная схема уплотнений, создаваемых уплотняющими кольцами рабочего колеса.

Вследствие того, что радиус размещения уплотняющего кольца 24 меньше соответствующего радиуса кольца 20, возникает сила гидростатического давления, действующая на вал 9 в сторону ротора 13 электродвигателя и компенсирующая силу, обусловленную притяжением магнитопровода 14 ротора 13 к магнитопроводу 2 статора и действующую на вал 9 в сторону зоны всасывания. Этим снижается нагрузка на подшипники 6 и 7, что повышает надежность и долговечность электронасоса.

Защита области подшипников 6 и 7 от проникновения жидкости из гидравлических полостей насоса достаточно надежна и представлена комбинацией торцового уплотнения (элементы 23, 26, 22, 27) и вторичного уплотнения из манжеты 29, блокирующей узкую кольцевую щель между поверхностями буртиков 10 и 30, с разделением обоих уплотнений промежуточной камерой 31, сообщающейся с атмосферой, что позволяет контролировать качество первичного (торцового) уплотнения.

Смазка подшипников может осуществляться периодически смазочными маслами, подаваемыми в пространство между подшипниками по каналам, выполненным в корпусе 1 и стакане 5, с помощью пресс-масленки, ввертываемой в резьбовое отверстие 42 канала 43 корпуса 1, а также путем использования пластичной смазки, закладываемой в полость подшипникового узла при сборке. Возможны иные способы подачи смазки через каналы корпуса 1.

Для охлаждения нагревающихся обмоток статора и ротора электродвигателя предусмотрена система вентиляционных отверстий и каналов, выполненных в ободе ротора 13, плите 3 и крышке 37. При вращении ротора 13 поступающий в отверстия крышки 37 воздух омывает нагретые поверхности магнитопроводов 2 и 14 и под влиянием центробежных сил выбрасывается за пределы электродвигателя. Эффективности охлаждения нагревающихся элементов способствует также их контакт с поверхностями корпуса 1, спиральная камера которого охлаждается перекачиваемой жидкостью.

Предлагаемая конструкция моноблочного центробежного электронасоса компактна, малогабаритна, удобна в наладке и обслуживании, технологична в изготовлении.

Литература

1. Насосы. Каталог-справочник ВИГМ, 3-е издание. - М. - Л.: Машгиз, 1960.- 552 с.

2. Насосы. Справочное пособие. Перевод с немецкого В.В. Малюшенко, М.К. Бобка / К. Бадеке, А. Градевальд и др. - М.: Машиностроение, 1979. - 502 с.

3. Черкасский В.М., Романова Т.М., Кауль Р.А. Насосы, компрессоры, вентиляторы. - М.: Энергия. 1968. - С. 19-131.

4. Орлов П. И. Основы конструирования. Справочно-методическое пособие. Книга 1. - М.: Машиностроение, 1988. - С. 60-71.

5. Патент RU N 2058655 C1 МКИ H 02 K 5/16, 17/00, 1996 г., бюл. N 11.

6. Патент RU N 2140700 C1, МКИ H 02 K 5/173, 5/16, 17/16, 1999 г., бюл. N 30.

7. Одноступенчатый центробежный насос типа KRZIQ (прототип) - Насосы. Справочное пособие. Перевод с немецкого В.В. Малюшенко, М.К. Бобка /К. Бадеке, А. Градевальд и др. - М.: Машиностроение, 1979. - С. 207-208.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ МОНОБЛОЧНЫЙ ЭЛЕКТРОНАСОС ДЛЯ ПЕРЕКАЧКИ АГРЕССИВНЫХ ЖИДКОСТЕЙ | 2008 |

|

RU2384743C1 |

| ДВУСТОРОННИЙ ЦЕНТРОБЕЖНЫЙ ЭЛЕКТРОВЕНТИЛЯТОР | 2000 |

|

RU2172869C1 |

| МОНОБЛОЧНЫЙ ЧЕРПАКОВЫЙ ЭЛЕКТРОНАСОС | 2008 |

|

RU2365789C1 |

| ЧЕРПАКОВЫЙ ЭЛЕКТРОНАСОС | 2006 |

|

RU2309296C1 |

| ТОРЦОВАЯ ЭЛЕКТРИЧЕСКАЯ АСИНХРОННАЯ МАШИНА | 2002 |

|

RU2233529C2 |

| ОСЕВОЙ ЭЛЕКТРОВЕНТИЛЯТОР | 2000 |

|

RU2184274C1 |

| ЭЛЕКТРОПРИВОД ДЛЯ ПОВТОРНО-КРАТКОВРЕМЕННОГО РЕЖИМА РАБОТЫ | 2002 |

|

RU2199176C1 |

| ТОРЦОВАЯ ЭЛЕКТРИЧЕСКАЯ АСИНХРОННАЯ МАШИНА | 1998 |

|

RU2140700C1 |

| ДВУСТОРОННЯЯ ТОРЦОВАЯ АСИНХРОННАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА | 2003 |

|

RU2232459C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ ПРИ ПОМОЩИ ГИДРОЭЛЕКТРИЧЕСКОГО ГЕНЕРАТОРНОГО АГРЕГАТА | 2002 |

|

RU2232917C2 |

Изобретение относится к производству насосов, оснащенных электроприводом. Асинхронный электродвигатель насоса имеет торцовую форму исполнения. Корпус двигателя и корпус насоса совмещены и образуют корпус электронасоса в форме единой отливки, в которую запрессован цилиндрический стакан корпуса, несущий подшипники вала. Вал имеет две консоли, на одной из которых жестко закреплен ротор электродвигателя, а на другой насажено рабочее колесо насоса, отделенное от области подшипников вала торцовым уплотнительным устройством гидравлической полости и вторичным уплотнительным устройством с разделяющей их промежуточной камерой. Магнитопровод статора электродвигателя закреплен на корпусе посредством плиты, имеющей форму кольцевого диска или отдельных полос, прикрепленных к основанию магнитопровода. Уплотняющие кольца рабочего колеса размещены так, что радиус кольца ведомого диска меньше соответствующего радиуса кольца ведущего диска, а их величины выбирают из условия компенсации силы магнитного притяжения магнитопроводов ротора и статора силой гидростатического давления, имеющей встречное направление. Изобретение позволяет создать конструкцию моноблочного центробежного электронасоса, компактную, малогабаритную, удобную в наладке и обслуживании, технологичную в изготовлении. 5 з.п. ф-лы, 2 ил.

| Насосы | |||

| Каталог-справочник ВИГМ, 3-е изд | |||

| - М | |||

| - Л: Машгиз, 1960, с.14 | |||

| ТОРЦОВАЯ ЭЛЕКТРИЧЕСКАЯ АСИНХРОННАЯ МАШИНА | 1998 |

|

RU2140700C1 |

| ЦЕНТРОБЕЖНАЯ НАСОСНАЯ УСТАНОВКА | 1995 |

|

RU2066793C1 |

| ЦЕНТРОБЕЖНЫЙ НАГНЕТАТЕЛЬ | 1993 |

|

RU2079722C1 |

| DE 19608602 A, 11.09.1997 | |||

| US 3476054 A, 04.11.1969 | |||

| Катушка для электромагнитных приборов | 1954 |

|

SU105687A1 |

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ ИЗВЕСТИ | 0 |

|

SU240674A1 |

| Способ экспресс-диагностики Escherichia coli и бактерий группы кишечной палочки в ротовой полости | 2020 |

|

RU2732412C1 |

Авторы

Даты

2001-10-27—Публикация

2000-03-27—Подача