Изобретение относится к гидрометаллургическому получению металлов, в частности осаждению меди путем электролиза по безосновной технологии.

Известен катод для электролиза меди, содержащий тонкую маточную основу из меди, жестко соединенную с подвесками для подвода электрического тока, изготавливаемую электролизом из раствора предварительно [1]

Недостатком этих катодов является то, что они пригодны только на одноразовое использование, а их изготовление затруднительно. После осаждения на него меди осажденные слои меди отделить невозможно и они идут на переплав. Поэтому требуется постоянное воспроизводство катодов, что ведет к увеличению энергетических и производственных затрат.

Также известен катод для электролитического рафинирования меди, содержащий несущую штангу с плоской нижней поверхностью, концы которой больше ширины матричного листа, прикрепленного перпендикулярно штанге, выполненного из нержавеющей стали с окнами под транспортировку, и защитное покрытие по краям матричного листа, в виде жгута из токонепроводимого материала и воска с высокой температурой плавления [2]

Недостатком этого катода является то, что слои осажденной меди в процессе электролиза крепятся к боковым поверхностям ненадежно и в процессе мойки при разной температуре происходит их самосъем. Это происходит потому, что коэффициент расширения нержавеющей стали и меди не одинаков, слои меди при расширении изгибаются, отрываются от основы и падают, а их удаление трудоемко, цикл требуется останавливать. Поэтому использование катодов данной конструкции приводит к снижению производительности труда, увеличивает время оборота матричных основ и количество матричных основ на производство одного и того же количества меди.

Цель изобретения повышение производительности труда и надежности в процессе эксплуатации путем исключения самосъема осадков меди при изменении температуры в технологическом цикле производства меди электролизом.

Цель достигается тем, что в катоде для электролиза меди, содержащем плоскую матричную основу, преимущественно из титана или нержавеющей стали, жестко соединенную с токоподводом, и сквозные окна в верхней части основы со стороны токоподвода, матричная основа снабжена дополнительно одним или несколькими сквозными отверстиями с переменным сечением по длине, увеличивающимся от центра к периферии, и образующая поверхность сквозных отверстий по длине выполнена, например, в виде двух усеченных конусов, большее основание которых расположено на боковых поверхностях матричной основы, с криволинейной поверхностью по длине, вершина которой выполнена в центре толщины матричной основы.

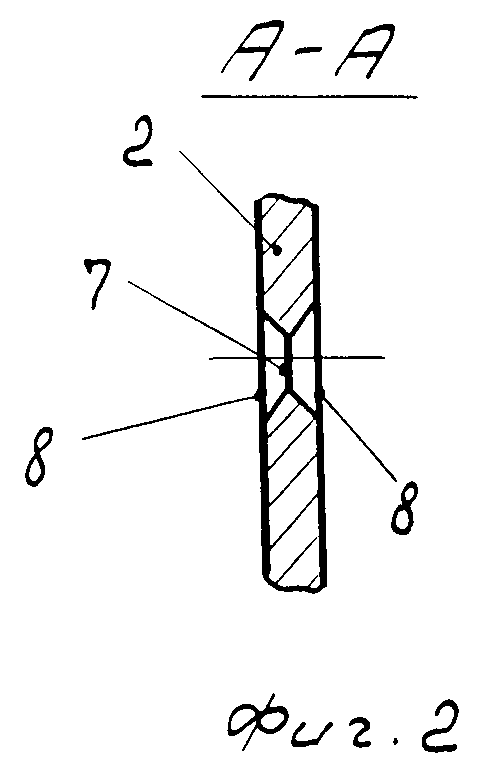

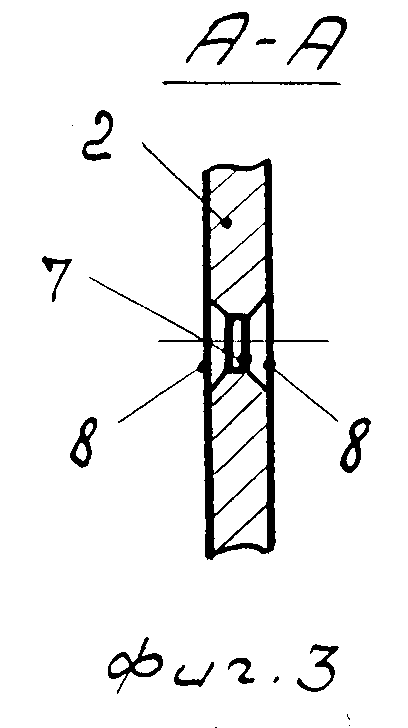

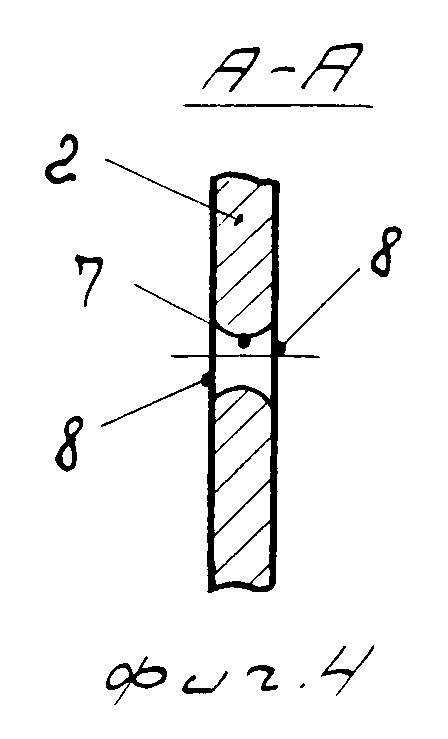

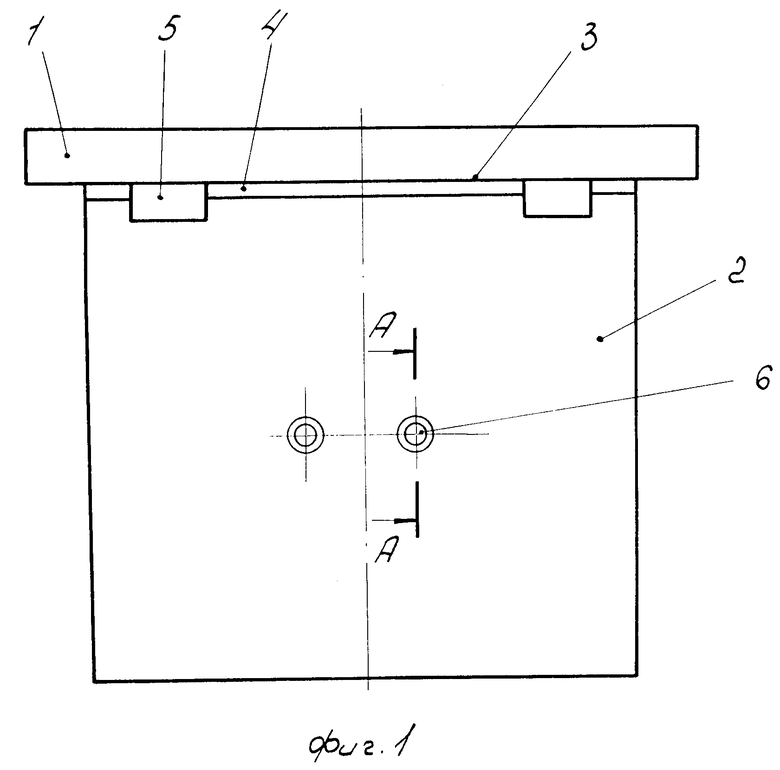

На фиг. 1 изображен предлагаемый катод; на фиг. 2- 4 сечение А-А на фиг. 1 в соответствии с пп. 2, 3, 4 формулы изобретения.

Как показано на фиг. 1, предлагаемый катод содержит штангу 1, выполненную из титаномедного соединения, с которой жестко соединена матричная основа 2, кромкой 3, например сваркой (пайкой) 4. Под штангой 1 в основе 2 выполнены сквозные окна 5. В центральной части площади матричной основы 2 выполнены сквозные отверстия 6 различного поперечного сечения по длине, причем меньшее основание вершина 7 расположено в центре основы 2, а большие 8 на наружной поверхности основы 2.

Катод с помощью окон 5 погрузчиком устанавливается в кассету и погружается в ванну с электролитом. Штанга 1 своими концами ложится на контакты токоподводной ванны, через которые подводится электрический ток к матричной основе 2. В процессе электролиза медь из раствора электролита осаждается на боковых поверхностях матричной основы 2 и отверстиях одновременно. В результате различного проходного сечения отверстий в средней их части образуется точка пересечения с вершиной, в которой медь будет нарастать в первую очередь. По мере нарастания слоев меди на боковых поверхностях отверстия 7 также окажутся заполненными медью по всему объему равномерно без пустот. Поэтому в процессе электролиза оба противоположных слоя осажденной меди на матричной основе 2 оказываются соединенным между собой. По мере окончания электролиза за счет окон 5 катоды вынимают из ванн и осуществляют сдирку слоев с матричной основы 2 механическим путем /например, клином/. При этом осадок меди в отверстиях 7 разрушается по линии минимальной площади сечения, т.е. в средней части толщины матричной основы, не разрушая ее.

Выполнение сквозных отверстий различного сечения по длине, минимальное из которых расположено в средней части толщины матричной основы катода, позволяет получить концентратор напряжения в средней части матрицы и осуществлять осаждение меди в начальный момент от середины к периферии. При этом заполнение медью отверстий осуществляется равномерно и в более полном объеме без образования пустоты.

Использование изобретения позволит качественно закрепить осадок меди на матричной основе при электролизе, что приведет к увеличению производительности труда, повысит надежность в процессе эксплуатации, а также увеличит срок службы самих катодов. Кроме того, не потребуется тщательная подборка материала катода для осаждения на нее меди в процессе электролиза под действием электрического тока.

Источники информации

1. Авторское свидетельство СССР N 1633024, кл. C 25 C 1/12, 1989.

2. Патент СССР N 1344252, кл. C 25 C 7/02, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕДИ | 1995 |

|

RU2089671C1 |

| КАТОД | 1995 |

|

RU2103417C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПРОИЗВОДСТВА ФОЛЬГИ ЦВЕТНЫХ МЕТАЛЛОВ ИЗ ВОДНЫХ РАСТВОРОВ | 1995 |

|

RU2082832C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ ИЗ ВОДНЫХ РАСТВОРОВ | 1993 |

|

RU2088698C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПРОИЗВОДСТВА МЕДНОЙ ЛЕНТЫ ЭЛЕКТРОЛИЗОМ | 1995 |

|

RU2113546C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАБЛОНА ДЛЯ ХУДОЖЕСТВЕННОЙ ОБРАБОТКИ ИЗДЕЛИЙ И ШАБЛОН ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУФОРМ ШТАМПОВ | 1995 |

|

RU2103181C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ГРАНУЛ | 1996 |

|

RU2113317C1 |

| ПИТАТЕЛЬ ДЛЯ ПОДАЧИ МАТЕРИАЛОВ | 1995 |

|

RU2094110C1 |

| СПОСОБ НЕЙТРАЛИЗАЦИИ ОТРАБОТАННЫХ АГРЕССИВНЫХ СРЕД И АЭРОГИДРОДИНАМИЧЕСКИЙ НЕЙТРАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2121530C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПРОИЗВОДСТВА МЕДНОЙ ЛЕНТЫ ЭЛЕКТРОЛИЗОМ | 1995 |

|

RU2113545C1 |

Использование: изобретение относится к осаждению меди из раствора путем электролиза. Сущность изобретения: в центральной части матричной основы выполнены несколько сквозных отверстий переменного сечения по длине. 3 з.п. ф-лы, 4 ил.

| Катод для электролитического рафинирования меди | 1980 |

|

SU1344252A3 |

Авторы

Даты

1997-10-27—Публикация

1995-12-18—Подача