Изобретение относится к металлургии, в частности к получению медных гранул определенной величины из расплавов, преимущественно для производства медного купороса.

Известно получение медных гранул путем диспергирования меди как в жидком, так и в твердом состоянии. Устройство для получения гранул по этому способу содержит плавильную печь, лоток для транспортировки расплавленной меди и емкость с охлаждающей жидкостью, установленной под лотком. Для диспергирования меди в расплав вводится сера.

Существенным недостатком является невозможность получения гранул определенной величины, потому что диспергирование осуществляется за счет силы тяжести жидкого металла во время падения потока из лотка в воду. Поэтому гранулы получаются значительной величины, разной фракции и формы. При дальнейшем использовании этих гранул при производстве медного купороса требуется их сортировка, что очень трудоемко. Кроме того, при получении медного купороса высокого качества требуются очень мелкие гранулы, что невозможно получить на существующем оборудовании.

Цель изобретения - получение медных гранул для производства медного купороса различной величины и обеспечение стабильного размера фракции гранул заданной величины без остановки и переналадки в процессе разлива.

Указанная цель достигается тем, что в устройстве для получения медных гранул, содержащем плавильную печь, лоток для транспортировки расплава меди, установленный над емкостью с охлаждающей жидкостью, а под лотком в зоне истечения расплава меди установлен эжектор под водовоздушную смесь, причем выход эжектора в поперечном сечении выполнен различного проходного сечения по длине, уменьшающимся от центра к краям со сквозным односторонним пазом.

Вторым отличием предлагаемого устройства является то, что края эжектора выполнены выше вершины. Еще одним отличием является то, что съемный контейнер выполнен меньше емкости.

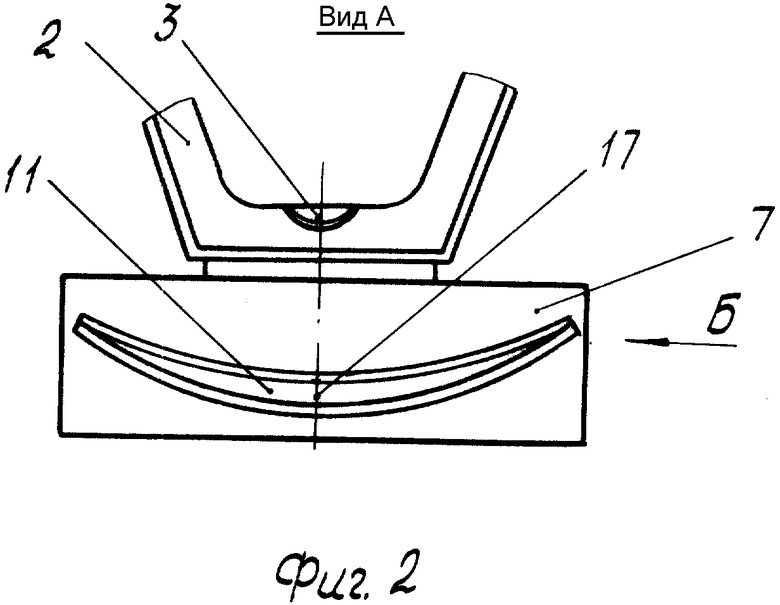

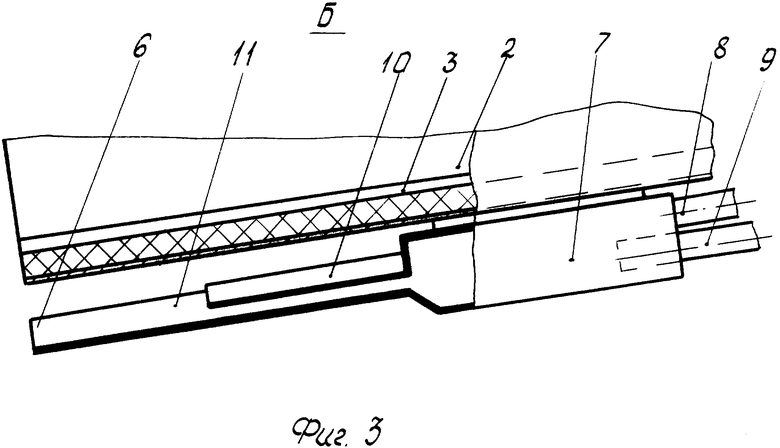

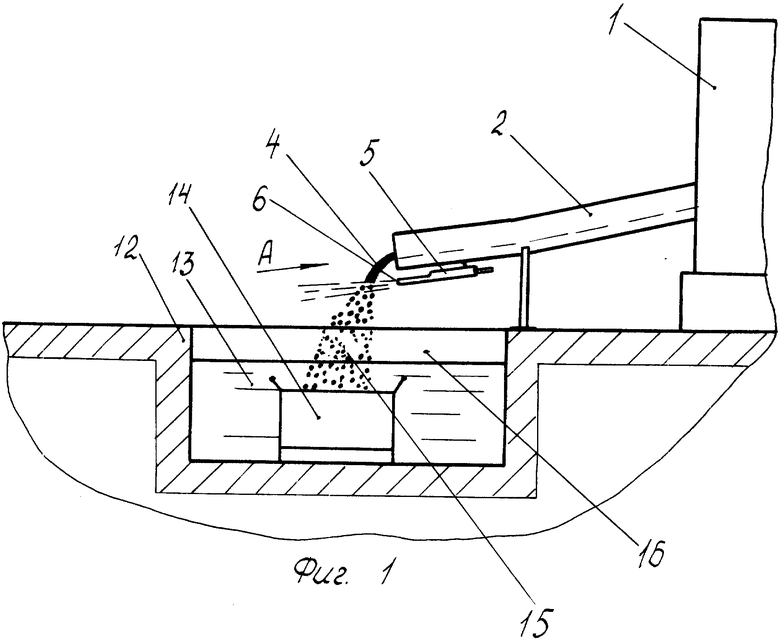

На фиг. 1 Изображен общий вид предлагаемого устройства, вид сбоку; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 2 с местным вырезом.

Как показано на фиг. 1, предлагаемое устройство содержит плавильную печь 1, лоток 2 с желобом 3, по которому истекает расплав меди 4. Под лотком 2 установлен эжектор 5 с выходом 6, смесительной камерой 7 и трубопроводами 8 и 9. Выходная часть 10 эжектора 5 снабжена односторонним пазом 11 с выходом в сторону дна лотка 2. Под лотком 2 выполнена емкость 12 с охлаждающей жидкостью (водой) 13, внутри которой установлен съемный сборник 14 для медных гранул 15. При этом уровень 16 жидкости находится выше сборника 14, а вершина 17 выхода 5 совпадает с вершиной желоба 3 лотка 2.

Работа предлагаемого устройства осуществляется следующим образом. В смесительную камеру 7 эжектора 5 по трубопроводу 8 подается воздух, а по трубопроводу 9 - вода. Из камеры 7 в выходную часть 10 подается водовоздушная смесь, которая за счет давления воздуха и разных проходных сечений разгоняется. После разгона воздух удаляется через односторонний паз 11, а водный поток продолжает движение с той же скоростью за счет инерции до выхода 6 эжектора 5. Одновременно из печи 1 по лотку 2 с желобом 3 движется расплавленный металл (медь) 4. В момент истекания поток меди 4 с лотка 2 пересекается с водным потоком и разбивается на раздельные части 15.

После дробления части меди падают в воду 13 емкости 12, охлаждаются, затвердевают, кристаллизуются, образуют гранулы 15 и попадают в съемный сборник 14. Данный процесс ведется непрерывно до тех пор, пока подается расплав меди. Получение гранул в предложенном устройстве идет непрерывно в зависимости от скорости водного потока. Если скорость истечения из эжектора воды увеличить, фракция гранул получается меньше и наоборот, если скорость воды меньше, то фракция гранул больше.

Благодаря наличию эжектора и паза на нем, расположенного непосредственно в зоне истечения металла, можно делить металл на части до кристаллизации. Кроме того, из потока водовоздушной смеси удаляется воздух и он становится однородным с большой инерционной массой. При этом открывается возможность автоматического управления процессом и, не останавливая процесс получения гранул, получить их разной величины.

Использование изобретения позволит получить медные гранулы с фракцией от 2 до 6 мм без дополнительных устройств и регулировать их получение без остановки производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ГРАНУЛ | 2014 |

|

RU2558804C1 |

| СПОСОБ ГРАНУЛЯЦИИ МЕДИ | 1995 |

|

RU2071981C1 |

| СПОСОБ РАФИНИРОВАНИЯ МЕДИ | 1995 |

|

RU2094510C1 |

| СПОСОБ НЕЙТРАЛИЗАЦИИ ОТРАБОТАННЫХ АГРЕССИВНЫХ СРЕД И АЭРОГИДРОДИНАМИЧЕСКИЙ НЕЙТРАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2121530C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ МЕДИ | 1992 |

|

RU2038923C1 |

| ПИТАТЕЛЬ ДЛЯ ПОДАЧИ МАТЕРИАЛОВ | 1995 |

|

RU2094110C1 |

| КАТОД | 1995 |

|

RU2103417C1 |

| РАЗЪЕМНАЯ ФОРМА ДЛЯ ОТЛИВКИ ИЗЛОЖНИЦ | 1996 |

|

RU2103108C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПРОИЗВОДСТВА МЕДНОЙ ЛЕНТЫ ЭЛЕКТРОЛИЗОМ | 1995 |

|

RU2113546C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДИ | 1995 |

|

RU2089671C1 |

Изобретение относится к металлургии, в частности к получению гранул из расплавов цветных металлов. В смесительную камеру эжектора по одному трубопроводу подается воздух, а по другому трубопроводу - вода. Из камеры в выходную часть эжектора подается водовоздушная смесь, которая за счет давления воздуха и разных проходных сечений разгоняется. После разгона воздух удаляется через односторонний паз, а водный поток продолжает движение с той же скоростью за счет сил инерции до выхода эжектора. Одновременно из печи по лотку с желобом движется расплавленный металл (медь). В момент истекания поток меди с лотка пересекается с водным потоком и разбивается на раздельные части. После дробления части меди падают в воду емкости, охлаждаются, затвердевают, кристаллизуются, образуют гранулы и попадают в съемный сборник. Данный процесс ведется непрерывно до тех пор, пока подается расплав меди. Получение гранул в устройстве идет непрерывно и зависит от скорости водного потока. Если скорость истечения из эжектора воды увеличить, фракция гранул получается меньше и наоборот, если скорость воды меньше, то фракция гранул больше. 3 ил.

| Козлов И.А | |||

| и др | |||

| Рафинирование меди | |||

| - М.: Металлургия, 1992, с | |||

| Складная решетчатая мачта | 1919 |

|

SU198A1 |

Авторы

Даты

1998-06-20—Публикация

1996-04-01—Подача