Изобретение относится к конструктивным элементам взрывателей, а именно к ударным капсюлям, и может быть использовано для изготовления ударных капсюлей-воспламенителей для охотпатронов.

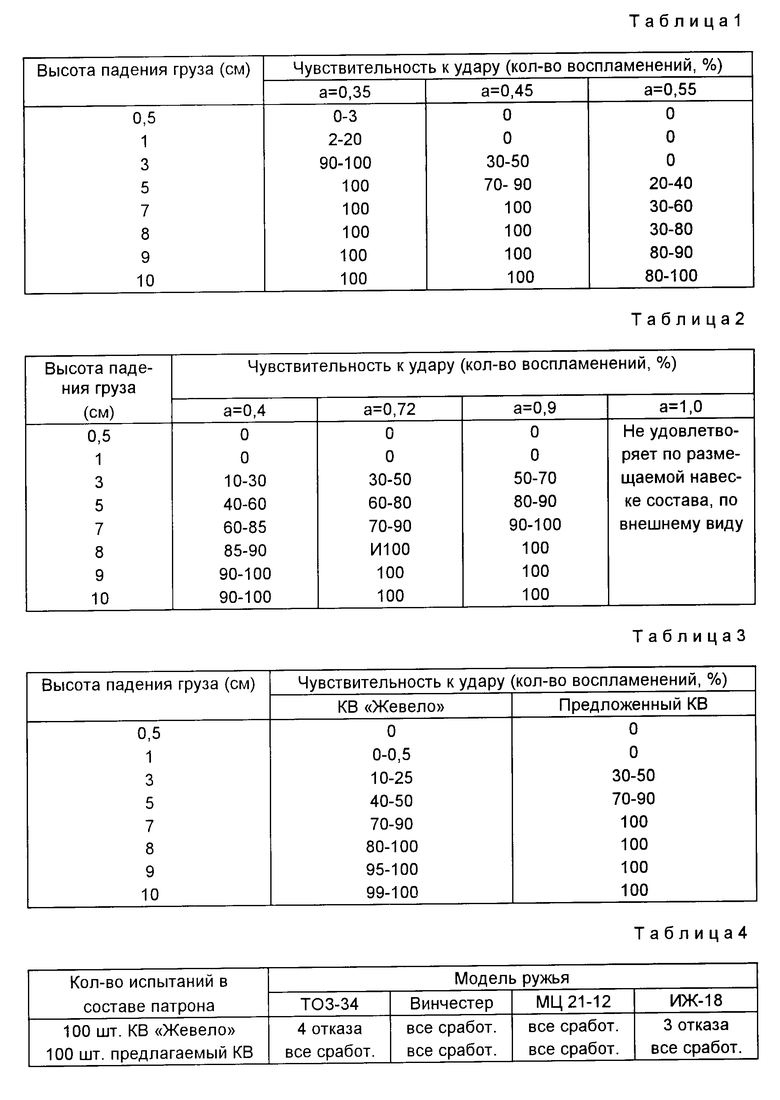

Известны капсюли-воспламенители типа КВ-21, КВ-22 [1] (фиг. 1), содержащие оболочку 1 с центральным отверстием в дне, в которой с натягом установлены плоская наковальня 2 и колпачок 3, с запрессованным ударным составом 4, покрытым бумажным или фольговым герметизирующим кружком. Однако при сборке такого КВ, при изменении осевой нагрузки досылания наковаленки и колпака в оболочку, возможны перекос наковаленки, нарушение герметизирующего кружка, опыление ударным составом зазоров между деталями или образование ("недосыл") зазора между рабочей поверхностью наковаленки и составом, что приводит к нестабильным характеристикам срабатывания капсюля, к повышению опасности работы с ним. При "недосыле" наковаленки, при слабом ее закреплении в оболочке, при ударе бойком наковаленка разворачивается, смещается относительно оси или зазоров, и энергия удара гасится, что приводит к отказам в работе капсюля. При жесткой посадке плоской наковаленки в оболочку, последняя может в сечении принимать эллипсную форму, и после досыла такого капсюля в гильзу патрона, при срабатывании, происходит прорыв газов в полость капсюльного гнезда и его деформация. Вследствие этого невозможно повторное использование гильз патронов, что является существенной эксплуатационной характеристикой многократным использованием гильзы.

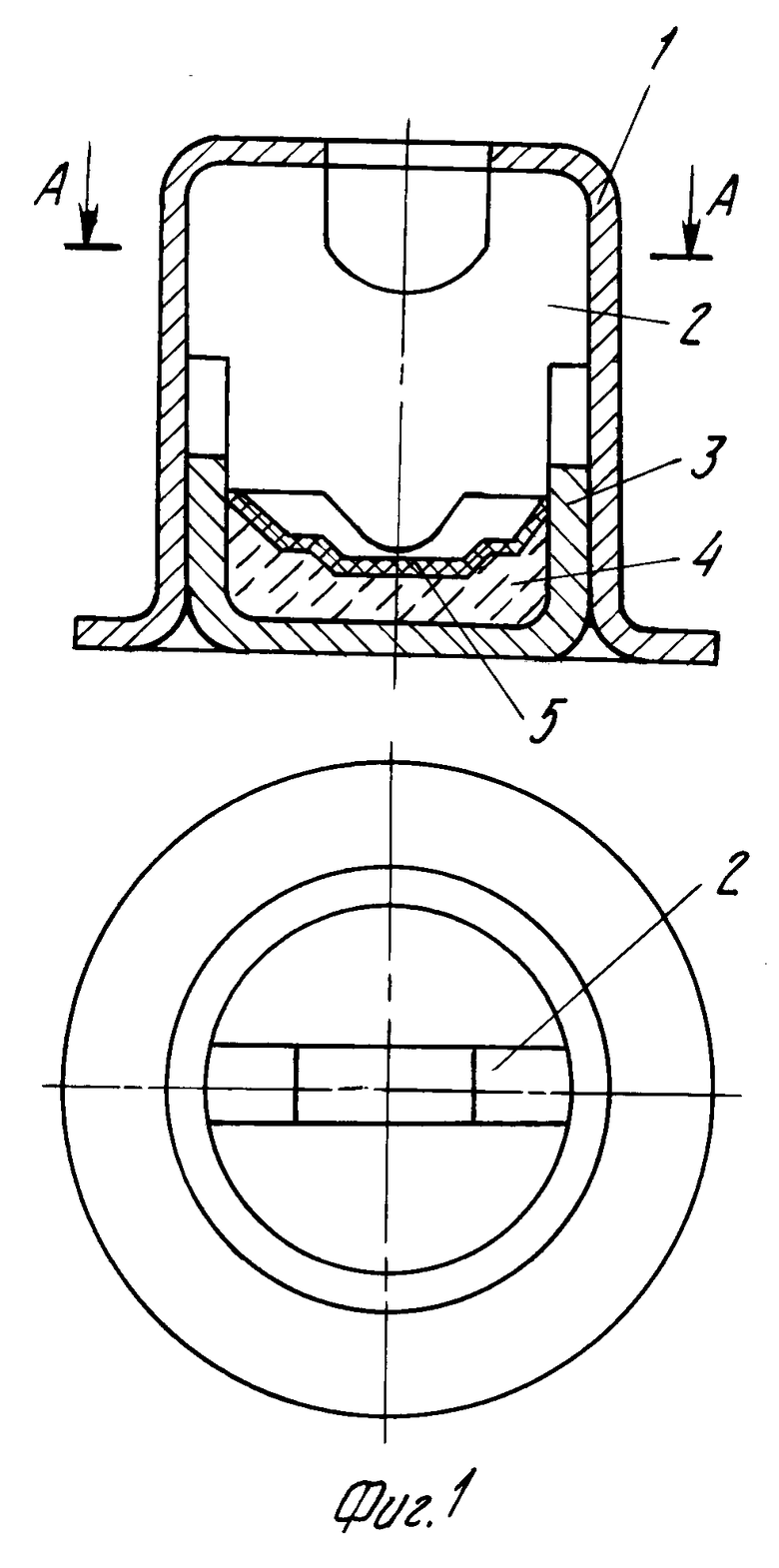

Чтобы исключить неконтролируемые недостатки вышеуказанной сборки КВ, была разработана конструкция, в которой наковаленка выштамповывалась на дне оболочки (фиг. 2). Однако данная конструкция не обеспечена технологией получения равномерной толщины стенок наковаленки, без утонения, нагартовки, микротрещин, а также выполнения запальных отверстий большой величины и правильной формы. Недостатки изготовления штампованной оболочки с наковаленкой приводят к отказам в работе КВ, к разрушению оболочки и прорыву газов в капсюльное гнездо. Эта конструкция не нашла применения.

В капсюле-воспламенителе [2] на фиг. 3 надежное касание рабочей части плоской наковаленки 4 с герметизирующим кружком 3 ударного состава 2 обеспечивается закаткой утоненного буртика 5 оболочки. Плоская наковаленка при колебаниях величины зазоров (натяга) имеет возможность смещений относительно и вдоль оси, вследствие чего происходит или отказ в срабатывании капсюля, или прорыв газов в капсюльное гнездо при возникновении эллипсной формы оболочки, или нарушение герметизирующего покрытия и опыления зазоров ударным составом, снижение безопасности в обращении. Кроме того, к снижению безопасности снаряжения и эксплуатации КВ приводит попадание ударного состава в зазор, образованный при выштамповке фланца 6.

Дно с фланцем 6 защищает капсюльное гнездо от осколков колпачка и наковаленки по сравнению с КВ на фиг. 1 и 2.

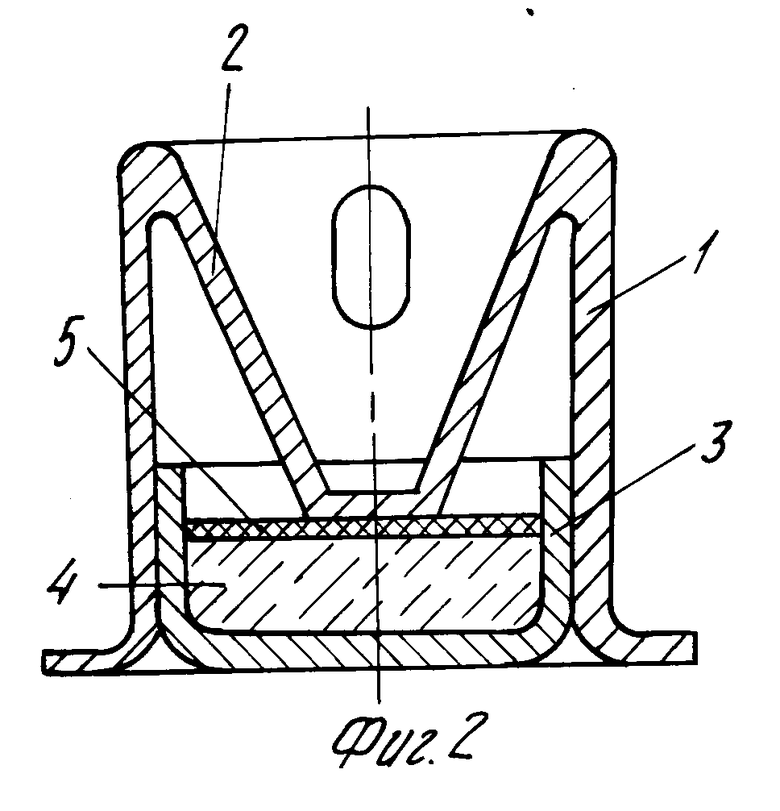

Наиболее близким техническим решением, принятым за прототип, является капсюль-воспламенитель "Жевело" [3] (фиг.4).

В оболочке 1 установлены на ходовой посадке (без натяга) колпачок 3 с запрессованным ударным составом 4, поверхность которого с центральным углублением закрыта герметизирующим кружком 5, и наковаленка 2, выполненная из двухтавровой развертки, своей рабочей плоской поверхностью соприкасается с герметизирующим кружком, а ее основание закреплено между внутренним уступом и закатным буртиком оболочки.

Оболочка выполнена с донным фланцем и сплошным дном, исключающим прорыв газа и осколков в капсюльное гнездо гильзы и патрона.

Капсюль достаточно экономичен и технологичен, но в массовом производстве возникают следующие отрицательные факторы конструкции капсюля, приводящие к снижению его эксплуатационных характеристик.

Колпачок, герметизирующий кружок, который итак при ударе бойка поглощает энергию на свое разрушение, и рабочая часть наковаленки перемещаются относительно центральной оси и друг друга, что нарушает условие сжатия ударного состава в его критическом сечении и приводит к отказам. Сдвиг кружка приводит к неконтролируемому опылению зазоров внутри оболочки ударным составом, что повышает опасность в обращении с ним. Образование гофр на поверхности кружка приводит к отказам при срабатывании КВ. Изготовление кружка из парафинированной бумаги или лакированной фольги требует выполнения жесткого регламента операций обезжирования, лакировки, сушки при определенной влажности, парафинирования; срок межоперационного хранения заготовок материалов для кружков ограничен. Несоблюдение регламента операций делает использование кружкой невозможным, в связи с появлением большого процента несрабатывания КВ при ударе.

Требуется саморегуляция системы в условиях отсутствия контроля, т.е. самоцентрирующаяся наковаленка и не перемещающееся по поверхности состава пластичное, легковоспламеняемое покрытие, при сохранении надежности срабатывания КВ, обтюрации его в капсюльном гнезде гильзы, отсутствии распухания оболочки или выброса осколков, многоразовости использования гильзы.

Сложная форма наковаленки из двутавровой развертки требует большого числа операций. При формировании плоской рабочей поверхности наковаленки в изгибах материала возникают остаточные напряжения, приводящие к разрушению участков утонения материала.

В современных ружьях отклонение направления удара бойка от нормали может составлять 0,5 мм, что соизмеримо с диаметром 0,8 рабочей поверхности наковаленки и может привести к несрабатыванию критического сечения состава под рабочей поверхностью наковаленки.

Тонкий буртик закатки оболочки при выстреле деформируется ("распухает"), что затрудняет или делает невозможным повторное использование гильзы патрона (более 1 -3 раза).

Осуществить неразрушающий контроль собранного КВ невозможно.

В серийном многотысячном производстве капсюлей большое значение имеет уменьшение количеств деталей, операций подготовки, снаряжения, контроля, снижения затрат материалов.

Задача изобретения заключается в повышении надежности срабатывания капсюля, его эксплуатационных свойств, технологичности изготовления.

Задача решена тем, что в капсюле-воспламенителе согласно изобретению ударный состав запрессован непосредственно в оболочку с толщиной стенок 0,4

0,5 мм и с диаметром, соответствующим 1,1 1,5 ее высоты, выполненную из материала с прочностной характеристикой временного сопротивления разрыву (σв) (30 46) кгс/см2, а конусообразная, с углом свертки 70 90o, наковаленка укреплена в оболочке за счет упругой деформации, имеет сферическую рабочую площадку с радиусом 0,7 1,3 мм и три запальных под углом 120o отверстия на образующей поверхности конуса, между опорными лапками наковаленки, при этом отношение общей площади опорных лапок и общей площади запальных отверстий составляет 1,5 1,9, а толщина их стенок, выполненных из упругого материала, с характеристикой временного сопротивления разрыву σв = (30-46) 30 46 кгс/см2, соответствует 0,6 0,9 мм, при этом поверхность ударного состава герметизирована металлизированным пластичным покрытием, толщиной 0,04 0,1 мм, с плотностью 2 5 г/см3. Металлизированное покрытие может быть выполнено из фольги марок ДПРХХ 0,04ХО; ДПРХТ 0,04; 0,05 НДА5, А6; ДПРХМО 0,4; 0,05 НДА5, А6 или из алюминиевой пудры, гранулированной шеллачным лаком.

Предложенный КВ соответствует требованию единства изобретения, поскольку признаки: размещение состава в оболочке с характеристиками прочности и пластичности, герметизация его пластичным, металлизированным покрытием, выполнение конусообразной наковаленки со сферической площадкой и прорезями из материала с характеристиками прочности и упругости, направлены на решение одной и той же задачи с получением единого технического результата.

Технический результат, полученный при реализации предложенного устройства заключается в следующем:

повышается надежность срабатывания КВ (до 0,995 при доверительной вероятности γ 0,8);

повышается многократность (до 8 раз) повторного использования гильз патронов охотничьих и спортивных ружей;

исключается из технологического цикла операции подготовки материала и изготовления из него колпачка для ударного состава;

повышается качество окончательной сборки КВ при невозможности проведения неразрушающего контроля ее;

удешевление изготовления на 15%

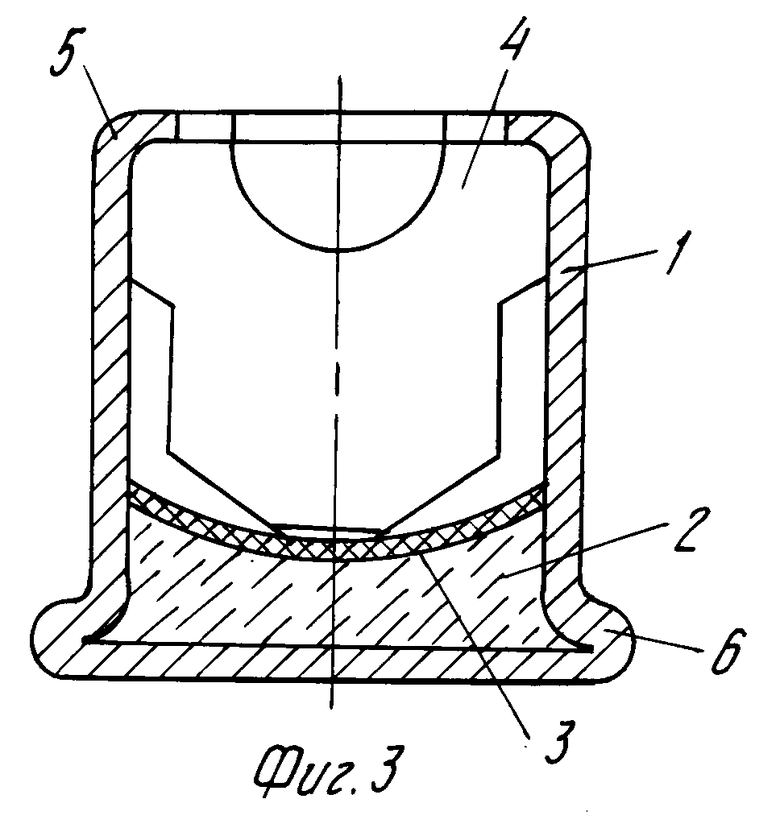

Результаты сборки экспериментальной партии КВ и ее испытаний подтверждают соответствие предложенного технического решения критерию "промышленная применимость" (см. табл. 1, 2).

Проведенный авторами поиск по патентным и научно-техническим источникам не выявил аналогов предложенного устройства, характеризуемого признаками, идентичными по своим свойствам и полученному результату в своей совокупности существенным признакам известных технических решений в данной области техники (в средствах инициирования), что позволяет считать предложение заявителя соответствующим критерию изобретения "избирательский уровень".

При сравнении предложенного КВ с прототипом КВ "Жевелло" выявлено, что он отличается формой выполнения, относительными размерами, прочностными характеристиками материала наковаленки и оболочки, размещением в оболочке заряда и наковаленки; пластинчатым, металлизированным, сгорающим, герметизирующим покрытием заряда оптимальной толщины и плотности, что позволяет считать предложение соответствующим критерию изобретения "новизна".

Сущность изобретения заключается в том, чтобы энергия удара бойка максимально трансформировалась в инициирование заряда капсюля, при этом не происходило прорыва газов в казенную часть через разрушившиеся детали капсюля и, вместе с тем, остатки его легко извлекались из гильзы патрона, не препятствуя многократному ее использованию.

Для обеспечения оптимальных условий срабатывания КВ и эксплуатации патронов вместо запрессовки ИВВ в колпачок, а затем колпачка в оболочку, состав ИВВ запрессовывается непосредственно в оболочку.

При прессовании состава непосредственно в оболочку, исключается, т.е. снимается возможность осевых смещений заряда с колпачком и наковаленки, перекоса колпачка при установке в оболочку, пыление состава в зазоры, уменьшается число подготовительных, контролирующих, снаряжательных операций, уменьшается металлоемкость, удешевляется производство. Выполнение дна оболочки гладким, без фланцев, исключает недопрессованность пыления состава в гофрированном переходе обечайки к дну оболочки. Исключается выброс газа и осколков через дно при срабатывании капсюля. Вместе с тем, увеличение наружного диаметра оболочки при срабатывании таково, что не происходит заклинивания сработавшего капсюля в патроне, что увеличивает многократность использования гильзы. Уменьшение элементов в системе повышает ее надежность. Форма оболочки предложенного КВ более технологична, чем оболочка с фланцем.

Для повышения надежности срабатывания КВ экспериментально были выбраны оптимальные соотношения размеров и прочностные характеристики материала оболочки.

При обработке КВ определено, что при толщине стенок оболочки 0,4 мм и sв <30 кгс/см2 наблюдались единичные случаи пробития дна оболочки бойком и прорыв газа через дно оболочки.

Помимо прорыва газа в казенную часть ружья, повышается чувствительность КВ к случайным наколам, снижается безопасность в обращении. При установке КВ в такой ослабленной оболочке в капсюльное гнездо наблюдались единичные случаи нарушения монолитности состава, пыление, т.е. снижалась стойкость КВ к динамическим нагрузкам.

Увеличение толщины материала стенок более 0,5 и величины временного сопротивления разрыву более 46 кгс/см2, как определено, приводит к снижению чувствительности КВ к отказам при стрельбе, затрудняется капсюлирование в гнездо гильзы.

При увеличении отношения диаметра (d) к высоте (h) оболочки более 1,5 за счет увеличения диаметра повышается чувствительность КВ до опасных критериев. При увеличении d/h за счет уменьшения h при неизменном md уменьшается прочность закрепления КВ в гнезде гильзы и может произойти прорыв газов при срабатывании КВ.

При уменьшении отношения d/h менее 1,1 за счет уменьшения d снижается чувствительность КВ из-за ухудшения прогиба дна оболочки при ударе бойком. А при увеличении h ухудшается технологичность изготовления и сборки КВ.

Зависимость чувствительности капсюля от толщины (а) (стенок) дна оболочки приведена в табл. 1.

При испытании КВ с толщиной стенок оболочки 0,35 были получены до 3% срабатывания с низкой высоты 0,5 см, что не допускается по безопасности в обращении, и 4 случая прорыва газов через место удара бойка.

При толщине стенок 0,55, даже при максимальной высоте падения груза не достигается 100% срабатывания КВ. Таким образом, оптимальными являются признаки: толщина стенок оболочки 0,4-0,5, временное сопротивление разрыву 30-46 кгс/см2 отношение диаметра к высоте оболочки 1,1-1,5.

Наковаленка в предложенном капсюле обеспечивает прочность ее закрепления в оболочке при всех требованиях по динамическим воздействиям, достаточную прочность при ударе бойком для сжатия ударного состава, самоцентровку для обеспечения передачи энергии удара бойка за счет сил упругой деформации материала наковаленки и оболочки, т.е. наковаленка обладает свойствами распорной пружины. Эти свойства обеспечены толщиной материала и прочностной характеристикой его.

Зависимость чувствительности КВ от толщины (а) материала (лапок) наковаленки дана в табл.2.

Результаты испытаний показали, что при толщине материала (лапок) наковаленки 0,4 мм происходит снижение чувствительности КВ, вследствие недостаточной жесткости наковаленки. Кроме этого, при испытании КВ тряской у двух изделий обнаружено выпадение наковаленки из оболочек, у четырех изделий ее сдвиг, что свидетельствует о недостаточной жесткости наковаленки, преимущественно ее лапок.

КВ, собранные с наковаленками, изготовленными из материала толщиной 1 мм, не удовлетворяют по внешнему виду из-за сильной деформации оболочки в местах вхождения лапок, недостаточной упругости наковаленки. В таких КВ после досыла наковаленки, произошло нарушение герметизирующего покрытия и часть состава выступила через запальные отверстия, объем для размещения состава оказался недопустимо уменьшен.

Таким образом, оптимальными параметрами для наковаленки являются толщина стенок лапок наковаленки 0,6-0,9 мм и временное сопротивление разрыву для материала для их изготовления σв 30-46 кгс/см2.

Равномерное чередование запальных отверстий и лапок через 120o по сравнению с КВ-прототипом обеспечивает центровку наковаленки, исключает ее деформирование.

Экспериментально было установлено, что соотношение общей площади запальных отверстий (вырубленной части материала наковаленки) и площади оставшейся поверхности лапок наковаленки, обеспечивающей требования упругости, прочности, центровки, соответствует 1 (1,5-1,9), т.е. Sлапок Sотв. 1,5-1,9. Уменьшение этого соотношения менее 1,5 снижает прочность закрепления в оболочке и ее необходимую прочность в осевом направлении при ударе бойка. Увеличение соотношения более 1,9 ухудшает условия выхода газов и горячих частиц сработавшего ударного состава через запальные отверстия в полость охотпатрона, ухудшается воспламенение порохового заряда, происходит затяжной выстрел.

Для надежной передачи энергии удара бойка критическому сечению ударного состава и его сжатия также важна форма конической части и рабочей площадки наковаленки в сочетании с выше рассмотренными признаками и их свойствами.

Экспериментально было установлено, что при уменьшении угла свертки конусной части менее 70o и радиуса рабочей поверхности 0,7 мм ("острый конус" наковаленки) в результате нецентричности бойка, допускаемой в охотничьих и спортивных ружьях, происходит удар бойка не по нормали, вне плоскости рабочей поверхности наковаленки, вследствие чего не происходит необходимое сжатие для срабатывания ударного состава, возникает потеря чувствительности и отказ КВ.

Увеличение угла свертки конусной части более 90o и радиуса рабочей поверхности более 1,3 мм ("тупой конус" наковаленки) приводит к недопустимому уменьшению объема, занимаемого ударным составом, пространства для выхода горячих газов из запальных отверстий, к ухудшению условий воспламенения порохового охотпатрона.

Сферическая форма рабочей поверхности наковаленки, соприкасаясь с герметизирующим покрытием ударного состава, не вызывает его разрушения, обеспечивает оптимальные условия сжатия его при "косом" и "нецентральном" ударе бойка.

В цепочке условий надежной передачи энергии удара бойка к критическому сечению, сжатия, максимальных жгучести и объема выбрасываемых из капсюля газов и частиц герметизирующее покрытие должно не гасить энергию удара, т.е. быть металлизированным, без образования гофр, по возможности быстросгорающим, и надежно герметизировать ударный состав без обнажения части поверхности, опыления и увлажнения состава, т.е. оно должно быть пластичным верхним слоем состава.

Экспериментально было установлено, что толщина покрытия менее 0,04 мм с плотностью менее 28 см3 приводит к образованию микропустот, разрушению покрытия и увлажнению состава, при динамических и климатических испытаниях было получено 10% отказов в срабатывании КВ.

Увеличение толщины покрытия более 0,1 мм и плотности более 5 г/см3 делает покрытие жестким, пассивным при горении состава и в значительной степени гасящим энергию удара бойка, было получено 15% отказов при срабатывании бойка.

В настоящее время определено, что использовать мягкую оловянную, алюминиевую фольгу типа ДПРХХ 0,04ХО, ДПРХТ 0,04; 0,05 НД А5; А6; ДПРХМ 0,04; 0,05 ХДА5, А6.

Наиболее эффективным покрытием, участвующим активно в горении состава, оказалась алюминиевая пудра, гранулированная шеллачным лаком.

Сравнительные испытания штатного КВ "Жевело" и предложенного КВ, изготовленного в соответствии с признаками формулы изобретения, даны в табл. 3 и 4.

Таким образом, надежность и стабильность работы предложенного КВ выше, чем штатного.

Кроме этого, отработка КВ на охотничьих ружьях ТОЗ-34 "Винчестер", МЦ 21-12, ИЖ 18 показала более высокую надежность функционирования предложенного КВ, по-сравнению со штатным КВ "Жевело" (см. табл.4).

Осмотром установлено, что в гильзах со срабатывающим предложенным КВ не происходило: пробития и смещения оболочек КВ, просачивания газов по стыку КВ и гильзы, деформации капсюльного гнезда. Остатки КВ легко удалялись из гильзы патрона.

Таким образом, использование изобретения повышает надежность работы КВ (0,995 при γ 0,8), эксплуатационную характеристику многократного использования гильзы патрона (6 8 раз), безопасность (0,9995), улучшает технологию и на 15% удешевляет производство КВ.

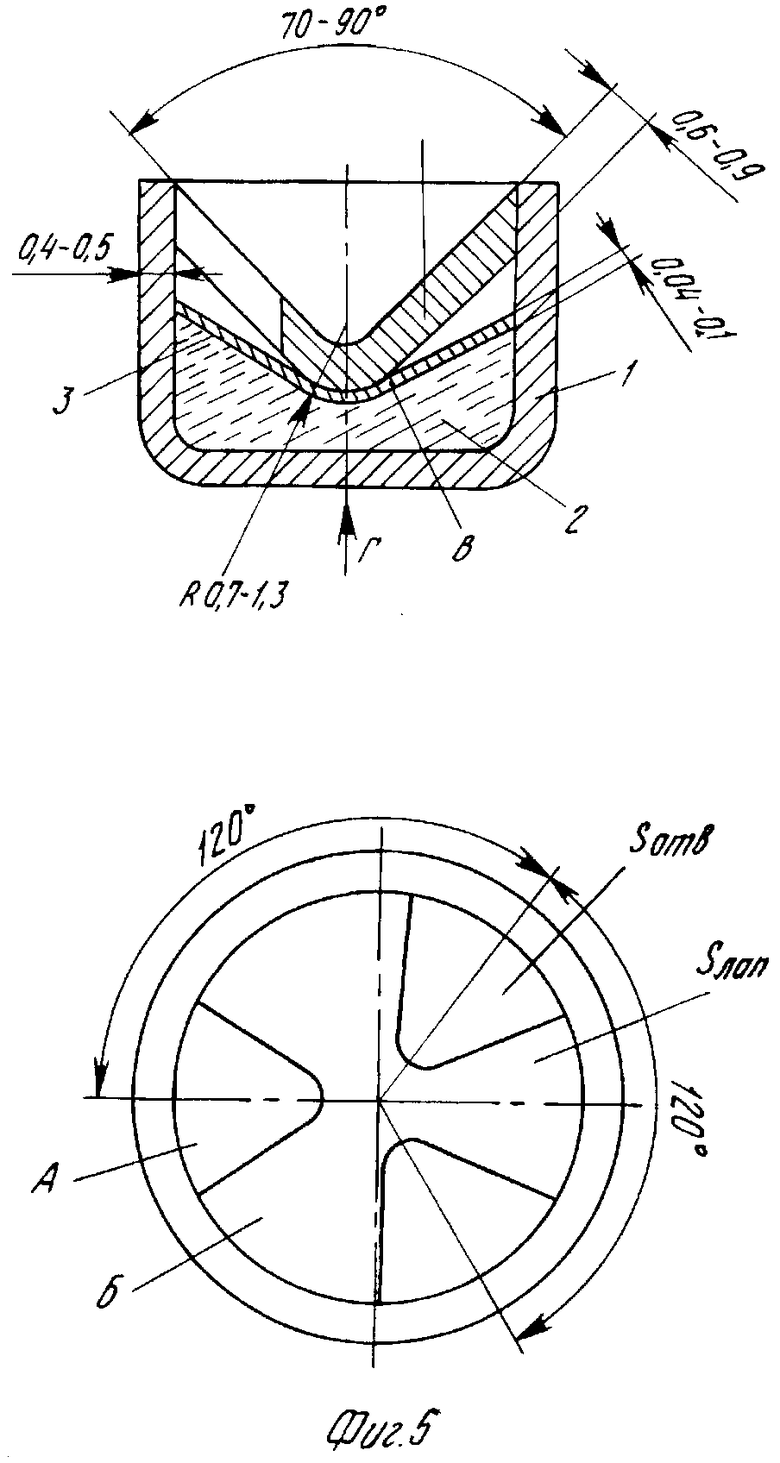

Изобретение поясняется фиг. 5, где в оболочке 1 запрессован ударный состав 2, герметизированный металлизированным пластичным покрытием 3, и установлена за счет упругой деформации конусообразная наковаленка 4.

На конусной поверхности наковаленки выполнены через 120o запальные отверстия А, чередующиеся с лапками Б. Угол свертки конуса наковаленки 70 - 90o, радиус рабочей площадки В 0,7 1,3 мм, толщина упругого материала лапки 0,6 0,9 мм, с прочностной характеристикой sв 30 46 кгс/см2. Отношение площади лапок Sлап. к общей площади запальных отверстий соответствует Sлап./Sотв. 1,5 1,9. Толщина стенок оболочки 1 (0,4 0,5) мм, с прочностной характеристикой материала σв 30 46 кгс/см2. Толщина металлизированного, пластичного покрытия 3 (0,04 - 0,1) мм при плотности материала 2 5 г/см3.

КВ работает при ударе бойком ружья по нормали Г в дно оболочки. Происходит сжатие критического сечения ударного состава между дном оболочки и сферической рабочей площадкой наковаленки, соприкасающейся с покрытием ударного состава, происходит быстрое горение состава и выход горячих газов и частиц через запальные отверстия в полость гильзы с пороховым зарядом охотпатрона с воспламенением пороха.

Источники информации

1. Черт. ДИШВ N 773911004.

2. Патент ГДР /Герм. Демокр. Респ. / N 50518, кл. 72 d, 4, опубл. 20.09.66.

3. ГОСТ 24579-81. Капсюль-воспламенитель "Жевело".

| название | год | авторы | номер документа |

|---|---|---|---|

| КАПСЮЛЬ-ВОСПЛАМЕНИТЕЛЬ ДЛЯ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2002 |

|

RU2196957C1 |

| Капсюлированная гильза для стрелкового оружия | 2024 |

|

RU2834612C1 |

| КАПСЮЛИРОВАННАЯ ГИЛЬЗА К НАРЕЗНОМУ И ГЛАДКОСТВОЛЬНОМУ ПАТРОНАМ ДЛЯ КОМБИНИРОВАННЫХ РУЖЕЙ СО СМЕННЫМИ ПАРАМИ СТВОЛОВ | 2015 |

|

RU2598257C1 |

| КАПСЮЛИРОВАННАЯ ГИЛЬЗА ДЛЯ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2015 |

|

RU2585092C1 |

| КАПСЮЛИРОВАННАЯ ГИЛЬЗА ДЛЯ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2013 |

|

RU2525595C1 |

| ПАТРОН ДЛЯ НАРЕЗНОГО ОРУЖИЯ | 2014 |

|

RU2577163C1 |

| КАПСЮЛЬ-ВОСПЛАМЕНИТЕЛЬ | 2015 |

|

RU2597649C1 |

| КАПСЮЛЬ-ВОСПЛАМЕНИТЕЛЬ | 2002 |

|

RU2230289C1 |

| КАПСЮЛЬ-ВОСПЛАМЕНИТЕЛЬ ДЛЯ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2005 |

|

RU2273820C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАПСЮЛЕЙ-ВОСПЛАМЕНИТЕЛЕЙ ТИПА "BOXER" | 2015 |

|

RU2580544C1 |

Использование: ударные капсюли-воспламенители для охотничьих патронов. Сущность изобретения: в оболочке 1 запрессован ударный состав 2. Состав герметизирован металлизированным пластичным покрытием 3. Конусообразная наковаленка 4 установлена за счет упругой деформации. На конусной поверхности наковаленки выполнены через 120o запальные отверстия А, чередующиеся с лапками В. Определены размеры и характеристики материалов оболочки, наковаленки и покрытия. 1 з.п. ф-лы, 5 ил., 4 табл.

| Бубнов П.Ф., Сухов И.П | |||

| Средства инициирования | |||

| - М.: НКАМ Оборонгиз, 1945, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1997-10-27—Публикация

1996-01-09—Подача