Изобретение относится к способу и устройству для обработки горячих газов, получаемых в высокотемпературных процессах в циркуляционном реакторе с псевдоожиженным слоем, причем реактор содержит:

смесительную камеру, в которой горячие технологические газы смешивают с твердыми частицами, образующими циркулирующую массу для формирования газовой взвеси;

сепаратор частиц для отделения твердых частиц от обработанных технологических газов;

средство для подачи горячих технологических газов в смесительную камеру;

вертикальную трубу или канал, расположенный в верхней части смесительной камеры для подачи газовой взвеси из смесительной камеры в сепаратор частиц;

выходной канал газа для удаления обработанных технологических газов из сепаратора частиц и

обратный канал частиц возвращения твердых частиц, отделенных в сепараторе частиц, в смесительную камеру.

Циркуляционные реакторы с псевдоожиженным слоем пригодны для охлаждения горячих газов, содержащих расплавленные и/или выпаренные компоненты и/или смолоподобные частицы.

Таким образом, циркуляционные охладители газа с псевдоожиженным слоем являются пригодными для сухой очистки газов, содержащих пыль и смолу и другие конденсируемые компоненты, получаемые при частичном окислении биомасс, торфа или угля.

Газ, поданный в смесительную камеру, может быть быстро охлажден с помощью обратного потока большого объема твердых частиц из сепаратора частиц в обратном канале до уровня температуры, при которой конденсируются вредные газообразные или жидкие компоненты и смолистые превращаются в сухие, твердые вещества. После этого твердые частицы могут быть легко отделены от охлажденного газа.

Циркуляционные охладители с псевдоожиженным слоем также могут быть использованы при химической обработке, например для предварительного нагрева и предварительного восстановления железного концентрата, посредством которых концентрат сначала предварительно нагревают и предварительно восстанавливают в псевдоожиженном слое с помощью горячего технологического газа из плавки чугуна.

Предпочтительной температурой для восстановления является температура 800 950oC, охлаждающие поверхности для регулирования температуры циркулирующей массы придется встроить в реактор циркулирующей массы для поддержания этой температуры.

Предварительный нагрев и восстановление железного концентрата является, как правило, недостаточным для охлаждения.

Необходимые охлаждающие поверхности, как правило, размещают в качестве поверхностей нагрева конвекцией в вертикальной трубе или канале, расположенном над смесительной камерой.

В указанных выше циркуляционных охладителях газа с псевдоожиженном слоем смесительная камера является камерой ожижения так называемого типа с фонтанирующим слоем, то есть предусматривает камеру ожижения со струйным течением, в которой горячий технологический газ также действует как ожижающий газ.

Камеру ожижения, то есть смесительную камеру, в известных технических решениях обычно образуют с расширяющейся вверх конической нижней частью, цилиндрической концентричной с ней промежуточной частью и с сужающейся вверх конической верхней частью, концентрично соединенной с указанной промежуточной частью.

Входной канал горячего технологического газа, который, как правило, является круглым, концентрично присоединяют к дну конической нижней части. Вертикальную трубу реактора с псевдоожиженным слоем, соответственно, соединяют с конической верхней частью.

Струя ожижающего газа в смесительной камере заставляет часть потока частиц в псевдоожиженном слое поступать вверх и, кроме того, к периферии конической камеры.

Однако скорость твердых частиц в направлении периферии камеры замедляется, и частицы даже начинают двигаться в направлении вниз.

Двигающиеся вниз твердые частицы направляются к входному каналу газа в коническом дне смесительной камеры, где горячий газ, поступающий через входной канал, увлекает частицы и снова передает их в верхнюю часть камеры ожижения в вертикальную трубу и оттуда дальше к сепаратору частиц. При необходимости твердые частицы могут быть поданы в/или извлечены непосредственно из смесительной камеры.

В циркуляционных реакторах с псевдоожиженным слоем обратный канал для циркулирующей массы соединяют с боковой стенкой смесительной камеры от его нижней части, например, с боковой стенкой цилиндрической промежуточной части.

Таким образом, циркулирующая масса, возвращающаяся из обратного канала в смесительную камеру, сначала течет вниз вдоль стенок смесительной камеры, смешиваясь понемногу с горячим газом, и в конце концов поступает из центральной части смесительной камеры в вертикальную трубу со струей горячего газа.

Целью является быстрое охлаждение струи горячего газа из входного канала или трубки Вентури для отверждения испаренных или расплавленных компонентов в твердые частицы.

Одновременным намерением является радикальное уменьшение до минимальной величины импульса струи газа для избежания эрозии и засорения поверхностей нагрева.

Как правило, количество твердых частиц в смесительной камере достаточно для выполнения этого достаточно быстро, но во многих случаях применения возникают проблемы.

Например, когда поток газа в камере ожижения типа фонтанирующего слоя увеличивается, твердые частицы, проходящие вниз вдоль конической стенки, частично выталкиваются вбок и не достигают струи газа, чтобы смешиваться с газовой струей.

Таким образом, непосредственно над входным каналом газа образуется область низкой плотности твердых частиц. Когда скорость газа дополнительно увеличивается, эта область низкой плотности твердых частиц проникает довольно глубоко в смесительную камеру.

Следовательно, струйное течение газовой взвеси может быть образовано по всей смесительной камере, посредством которого в вертикальную трубу непосредственно поступает поток, по существу, неохлажденного газа.

В циркуляционных реакторах с псевдоожиженным слоем с сильным струйным течением газовой взвеси по указанным выше причинам был обнаружен износ поверхностей охлаждения, расположенных в первой части вертикальной трубы.

Было сделано предположение, что этот износ имеет место вследствие струйного течения горячего газа, достигающего поверхности охлаждения неохлажденным.

Частично износ имеет место вследствие высокой температуры газов, а частично вследствие локальной высокой скорости течения газов.

При достижении струйного течения поверхностей охлаждения могут возникнут проблемы засорения и сажеобразования на этих поверхностях.

Если горячие газы не охлаждаются до достижения поверхностей охлаждения, загрязнения не конденсируются, чтобы образовать, как было задумано, частицы циркулирующей массы.

Целью настоящего изобретения является обеспечение улучшенных способа и устройства для обработки горячих технологических газов, генерируемых в высокотемпературных процессах, с помощью циркулирующего псевдоожиженного слоя.

Специальное значение придается обеспечению улучшенных способа и устройства для исключения указанных выше недостатков.

Кроме того, целью настоящего изобретения является обеспечение улучшенного поперечного смешивания газовой взвеси и твердых частиц в циркуляционном реакторе с псевдоожиженным слоем, используемым для обработки горячих технологических газов.

Отличительным признаком способа в соответствии с настоящим изобретением для достижения целей изобретения является то, что в циркуляционном реакторе с псевдоожиженным слоем:

по меньшей мере часть твердых частиц, возвращающихся в смесительную камеру, поступает в нее в виде направленного, по существу, вниз потока твердых частиц,

горячий технологический газ поступает в смесительную камеру в виде потока газа, который направляют, по существу, вверх и к потоку твердых частиц так, чтобы контактировали потоки твердых частиц и газа.

Отличительным признаком устройства в соответствии с настоящим изобретением для достижения целей изобретения является то, что в циркуляционном реакторе с псевдоожиженным слоем:

обратный канал соединяется от своей нижней части с верхней частью смесительной камеры, в которой расположено отверстие для возвращения твердых частиц в смесительную камеру,

входной канал горячего газа предусматривают в нижней части смесительной камеры, по существу, вертикально под отверстием для возвращения твердых частиц, расположенным в верхней части смесительной камеры.

С помощью возвращения потока циркулирующих твердых частиц циркуляционного реактора с псевдоожиженным слоем непосредственно над входным каналом газа, то есть трубкой Вентури, может быть в максимальной степени использован эффект минимизации импульса твердых частиц.

В соответствии с настоящим изобретением система возврата твердых частиц и входной канал газа могут быть расположены так, чтобы они естественно совпадали в вертикальном направлении и, например, так, чтобы система возврата была не совсем в середине смесительной камеры.

Известно, что в камере ожижения типа фонтанирующего слоя форма потока зависит от величины слоя, материала слоя и потока газа.

Недавние наблюдения показали, что на форму потока большое влияние может оказывать расположение входного канала смесительной камеры и отверстия возвращения обратного канала так, что поток горячего газа контактирует непосредственно на входе в смесительную камеру даже в малом объеме охлажденного циркулирующего материала слоя.

Вследствие этого циркулирующий материал создает помехи течению горячего газа и препятствует струе горячего газа поступать непосредственно через смесительную камеру к поверхностям охлаждения, расположенным в вертикальной трубе.

Другим способом влияния на форму потока в смесительной камере является размещение входного канала газа смесительной камеры и отверстия для возвращения твердых частиц обратного канала в пределах такого расстояния друг от друга, чтобы потоки газа и циркулирующего материала контактировали и смешивались требуемым образом.

Поток и охлаждение внутри смесительной камеры могут быть отрегулированы до определенного уровня путем соответствующего размещения входных каналов и их расстояния друг от друга.

Предпочтительно, чтобы входной канал газа и отверстие обратного канала размещались концентрично напротив друг друга так, чтобы потоки газа и твердых частиц контактировали как, по существу, концентричные потоки.

Вследствие этого поток твердых частиц эффективно уменьшает импульс потока газа, охлаждает поток газа и создает ему помехи так, чтобы поток распространялся, по существу, по всему поперечному сечению смесительной камеры.

Техническое решение в соответствии с настоящим изобретением позволяет уменьшить скорость потока газа в смесительной камере с тем, чтобы предотвратить контактирование газа с поверхностями охлаждения, когда он еще имеет высокую температуру.

Настоящее изобретение позволяет увеличить время удержания потока газа в промежуточной части смесительной камеры, посредством чего увеличиваются передача тепла или другие реакции между газом и циркулирующим материалом.

В предпочтительном варианте воплощения настоящего изобретения смесительную камеру предусматривают с, по существу, параллельным дном и верхней частью. Входной канал для горячего технологического газа располагаются в нижней части наклонного дна, а обратный канал размещают в нижней части наклонной верхней части.

Таким образом, горячий газ и циркулирующую массу приводят в эффективное смешивание в нижней части смесительной камеры и течением под углом в направлении верхней части смесительной камеры в виде газовой взвеси.

Вследствие этого поток газа заставляют изменять свое направление перед тем, как он поступит из верхней части смесительной камеры в вертикальную трубу. Это позволяет замедлять поток газа, а также улучшать перемешивание и охлаждение газа и твердых частиц.

Способ и устройство в соответствии с настоящим изобретением будут просто предотвращать проникновение потока газа горячей сердцевины слишком глубоко в смесительную камеру без перемешивания с твердыми частицами, посредством чего исключается или сильно уменьшается отрицательное воздействие горячих неочищенных газов на конвекционные поверхности в вертикальной трубе.

Одновременно, специально, когда в нижней части смесительной камеры предусматривают средства впуска газа и циркулирующей массы, турбулентность в смесительной камере улучшается и обеспечивается более хорошее распределение газа по всей смесительной камере, а вследствие этого также улучшается контактирование между твердыми частицами и газом в смесительной камере, которое желательно, например, в процессе восстановления железного концентрата.

Как правило, способность газа поднимать материал твердых частиц тем больше, чем равномернее материал распределен в потоке газа.

Настоящее изобретение позволяет более равномерно распределить твердые частицы, в результате чего подобный объем газа может поднять в вертикальную трубу, соответственно, больше твердых частиц.

Увеличивающаяся плотность твердых частиц в вертикальной трубе обеспечивает более высокую теплопередачу на поверхностях нагрева вертикальной трубы.

Положительное влияние способ и устройство в соответствии с настоящим изобретением оказывают на поперечное перемешивание реактора, которое особенно выгодно проявляется в больших устройствах, в которых больше расстояние поперечного перемешивания.

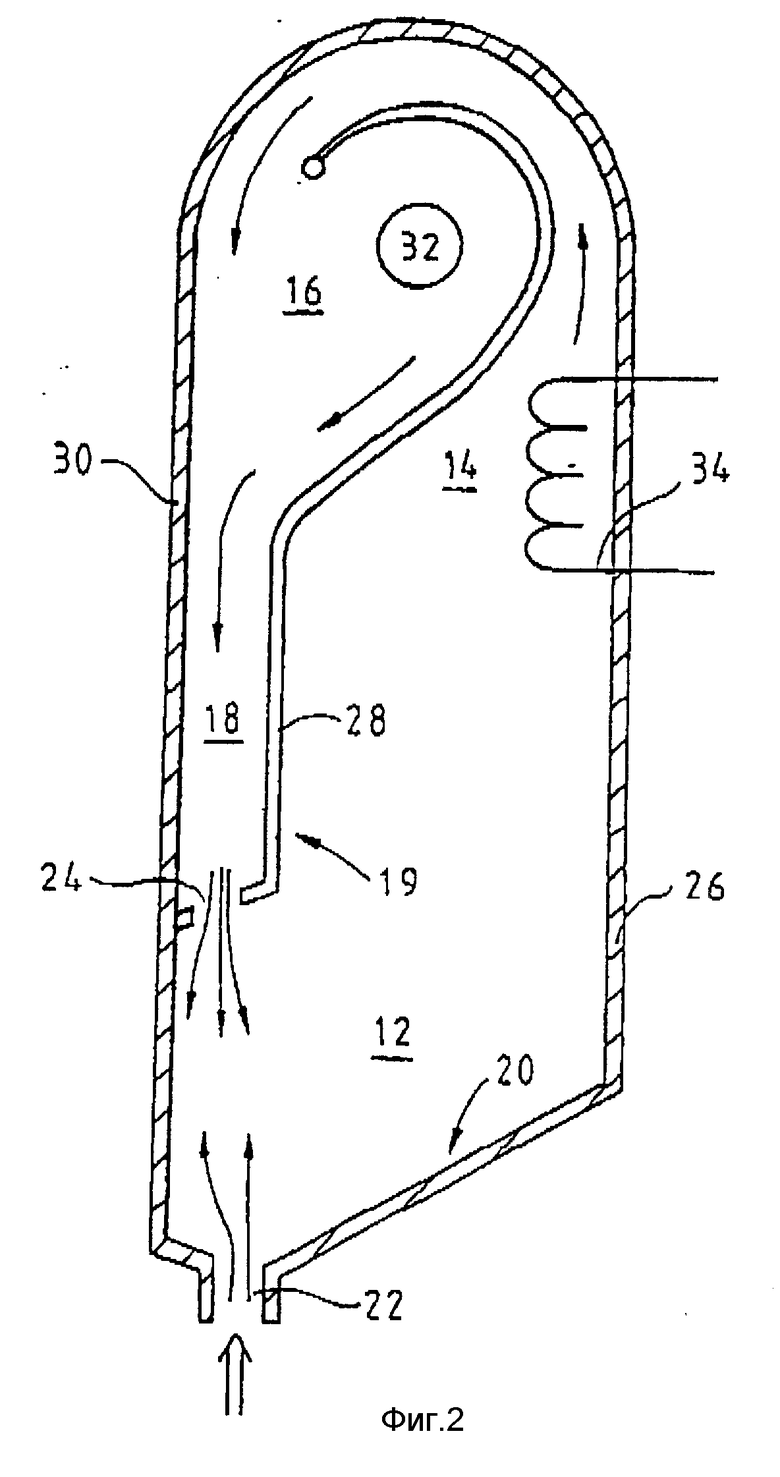

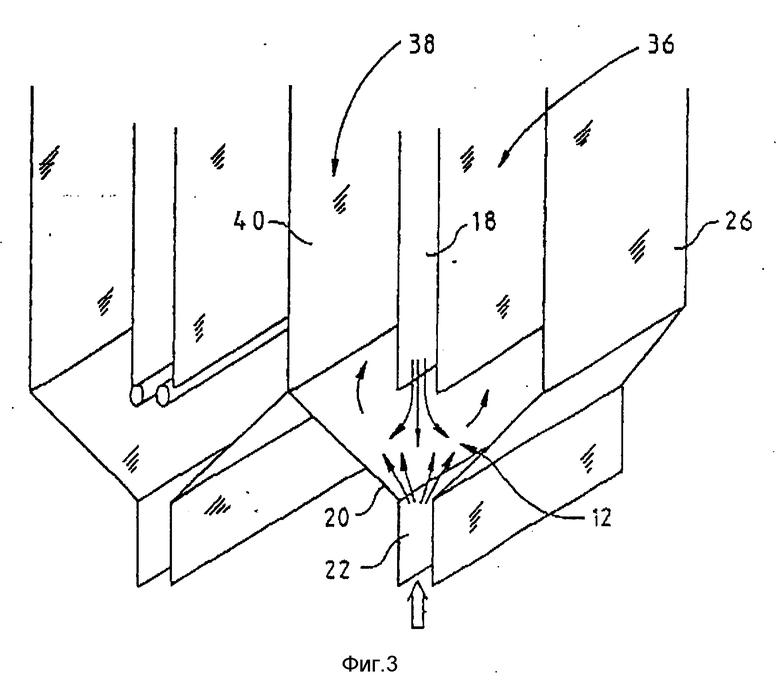

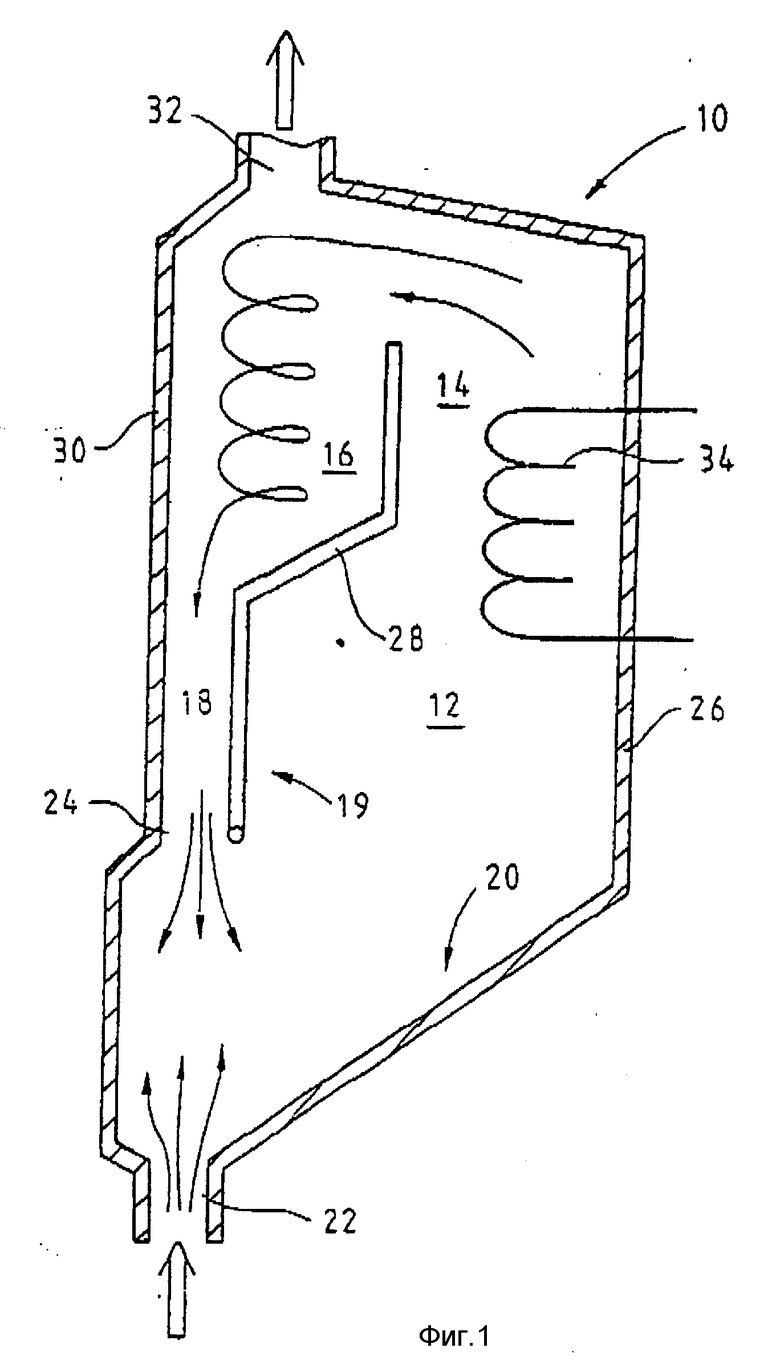

На фиг. 1 показано схематическое изображение предлагаемого устройства циркуляционного реактора с псевдоожиженным слоем; на фиг.2 схематическое изображение устройства другого варианта циркуляционного реактора с псевдоожиженным слоем; на фиг.3 схематическое изображение устройства третьего варианта циркуляционного реактора с псевдоожиженным слоем в соответствии с настоящим изобретением.

На фиг.1 представлен циркуляционный реактор с псевдоожиженным слоем 10, имеющий смесительную камеру 12, вертикальную трубу 14, сепаратор частиц 16 и обратный канал 18. Входной канал технологического газа или трубку Вентури размещают в нижней части наклонного дна 20 смесительной камеры.

Обратный канал 18 располагают в верхней части 19 смесительной камеры так, чтобы он был открыт в нижнюю часть смесительной камеры так, чтобы отверстие для возвращения твердых частиц 24 располагалось на верхней части трубки Вентури 22, по существу, концентрично с ней.

Вследствие этого обратный поток эффективно уменьшает импульс горячих технологических газов, текущих в смесительную камеру, и охлаждает газы.

Недавно сформированная, частично охлажденная газовая взвесь течет в верхнюю часть смесительной камеры и вертикальную трубу.

В охладителе газа, показанном на фиг.1, сепаратор частиц является вертикальным циклонным сепаратором. Циклонный сепаратор образуют перегородкой 28 внутри конструкции оболочки 26, образующей охладитель газа, причем перегородка 28 отделяет циклонный сепаратор 16 от вертикальной трубы 14 и обратный канал 18 от смесительной камеры 12.

Как конструкция оболочки 26 охладителя газа, так и перегородка 28 могут быть образованы из охлаждаемых водой трубчатых панелей путем изгиба и соединения.

Таким образом, циклонный сепаратор образуется в остальной удлиненной камере между верхней частью стенки реактора 30 и верхней частью перегородки 28, сформированной внутри реактора, причем сепаратор предусматривают с несколькими смежными завихрителями газа для отделения твердых частиц от газа.

Очищенные газы удаляют из реактора через выходной канал 32. Обратный канал образуют с помощью узкой щели между нижней частью стенки 30 и нижней частью перегородки 28.

Вертикальную трубу предусматривают с поверхностями охлаждения 34 для охлаждения взвеси газа перед сепаратором частиц.

Реактор с псевдоожиженным слоем, например, его смесительная камера, может быть предусмотрен с непоказанными на чертежах входными и выходными каналами для твердых частиц, например, для подачи и извлечения концентрата из реактора. При необходимости входные и выходные каналы могут быть также образованы в других местах циркуляции твердых частиц.

Преимущества охлаждаемой конструкции, показанной на фиг.1, среди других включают в себя следующие:

вследствие взаимного расположения трубки Вентури 22 и отверстия возвращения 24 обратного канала 18 процесс охлаждения газа быстр и надежен;

размещение трубки Вентури и отверстия возвращения обратного канала в нижней части смесительной камеры эффективно предотвращает эрозию/засорение поверхностей охлаждения вертикальной трубы;

охлаждаемая конструкция чувствительна к внезапным изменениям загрузки;

конструкции сепаратора частиц и обратного канала являются выгодными, поскольку в них используют стенки оболочки реактора; и

можно просто выполнить увеличение размеров установок.

На фиг. 2 показана конструкция охладителя газа, подобная конструкции, показанной на фиг.1, за исключением того, что сепаратор частиц 16 является горизонтальным циклоном. Горизонтальный циклон и обратный канал 18 образуют путем отделения их от реактора перегородкой.

На фиг.3 представлен третий вариант воплощения нижней части циркуляционного реактора с псевдоожиженным слоем.

На этом чертеже показано техническое решение охладителя газа, в котором удлиненный обратный канал 18, образованный из охлаждаемых водой трубчатых панелей, располагают в промежуточной части удлиненной охлаждаемой оболочки реактора 26, параллельной им.

Соответственно входной канал 22, имеющий прямоугольное поперечное сечение, то есть образующий узкое отверстие, расположен в середине дна 20 удлиненной смесительной камеры, параллельной ему. Отверстие возвращения 24 и входной канал газа 22 размещают одно поверх другого. Из смесительной камеры поток газовой взвеси направляют вверх в вертикальные трубы 36 и 38 в виде двух потоков газовой взвеси по обе стороны от обратного канала.

В техническом решении, показанном на фиг.3, два охладителя газа бок о бок соединяют вместе. Охладители газа разделяют одну стенку 40.

Использование: обработка горячих газов, получаемых в высокотемпературных процессах в циркуляционном реакторе с псевдоожиженным слоем. Сущность изобретения: способ обработки технологических горячих газов включает подачу газов в смесительную камеру, смешение их с твердыми частицами, образующими циркулирующую массу для формирования газовой взвеси, подачу из смесительной камеры газовой взвеси в сепаратор, отделение твердых частиц от обработанных технологических газов в сепараторе и возвращение твердых частиц из сепаратора в смесительную камеру, при этом по меньшей мере часть твердых частиц, возвращаемых в смесительную камеру, подают в виде направленного вниз потока, а горячие технологические газы подают в смесительную камеру в виде концентричного направленного вверх потока. Устройство для обработки технологических газов содержит смесительную камеру с патрубком для подачи горячих технологических газов, расположенным в нижней ее части, и сепаратор твердых частиц, имеющий обратный канал, расположенный соосно с указанным патрубком и корпус которого образует с внутренней стенкой камеры вертикальный канал для подачи газовой взвеси из смесительной камеры в сепаратор. 2 с. и 5 з.п. ф-лы, 3 ил.

| US, патент, 1658812, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-11-10—Публикация

1994-06-10—Подача