Известны реакторы высокого давления с псевдоожиженным слоем, такие как описанный в патенте США 4869207. В таких реакторах в сосуде высокого давления, включающем реакционную камеру, поддерживается давление, превышающее атмосферное, т. е. давление, равное 2 бар или более, и предпочтительно давление около 8 - 16 бар (в камере сгорания), хотя давление в разных установках или в пределах одной установки варьируется в широких пределах. Однако очень значительная доля стоимости таких реакторов высокого давления приходится на сам сосуд высокого давления, в особенности в случае реакторов с циркулирующим псевдоожиженным слоем, которые вмещают больший объем твердого материала по сравнению с реакторами с кипящим слоем. При увеличении объема сосуда высокого давления затраты возрастают скорее в геометрической, чем в арифметической прогрессии. По этой причине желательно сохранять минимально возможные размеры сосуда высокого давления. Однако в случае использования в реакционной камере сосуда высокого давления обычного циклонного сепаратора остается значительное неиспользуемое пространство, и сосуд высокого давления нужно сделать пропорционально большим, чтобы он мог вместить обычный циклон. Если циклон помещен вне сосуда высокого давления, необходимо предусмотреть уплотнения, отводящие горячие топочные газы из реакционной камеры в циклонный сепаратор, а также между каналом рециркуляции твердых частиц циклонного сепаратора и реакционной камерой.

Предлагаемое изобретение включает циклонный сепаратор, определенно не являющийся круглым, обычно обладающий квадратным поперечным сечением вихревой камеры или газового пространства в ней. Согласно настоящему изобретению было обнаружено, что в случае использования совместно с реактором с псевдоожиженным слоем определенно не являющегося круглым одного или нескольких циклонных сепараторов обеспечивается гораздо более компактное размещение при минимальных размерах сосуда высокого давления, что допускает значительное повышение экономичности изготовления реактора с псевдоожиженным слоем, в котором не требуются уплотнения для циклонного сепаратора, поскольку циклонный сепаратор может быть установлен непосредственно внутри сосуда высокого давления.

Компактное размещение согласно настоящему изобретению циклонного сепаратора в реакторе высокого давления с псевдоожиженным слоем обладает еще одним преимуществом. Благодаря компактности появляется дополнительное пространство для размещения других конструкций, например для установки в сосуде высокого давления наряду с реакционной камерой и циклонным сепаратором керамических фильтрующих элементов, таких как фильтровальные свечи или сотовые фильтры (например, ниже или выше циклонного сепаратора), так что для фильтрации газов не потребуется второй сосуд высокого давления, что ведет таким образом к значительному снижению стоимости всей системы.

Согласно настоящему изобретению предлагается реактор высокого давления с псевдоожиженным слоем, содержащий следующие элементы: сосуд высокого давления с круглым поперечным сечением, способный выдерживать давление свыше 2 бар и имеющий верхнюю и нижнюю часть; средство повышения давления в сосуде до значения, превышающего 2 бар; реакционная камера, выполненная внутри сосуда высокого давления и содержащая боковые стенки и потолок; средство подачи в реакционную камеру сжижающего газа; средство подачи в реакционную камеру топлива; средство отвода горячих топочных газов из реакционной камеры и центробежный сепаратор, расположенный внутри сосуда высокого давления и снабженный входным отверстием, соединенным со средством отвода горячих топочных газов из реакционной камеры, выпускным отверстием для газа, ведущим из сепаратора и из сосуда высокого давления, а также обратным каналом для возвращения отделенных твердых частиц из сепаратора в реакционную камеру. Центробежный сепаратор содержит вертикальную вихревую камеру с определенно нецилиндрическими стенками, ограничивающими внутреннее газовое пространство, причем газовое пространство имеет определенно некруглое поперечное сечение, обладая отношением большой и малой осей, равным или превышающим 1,15.

Обычно газовое пространство имеет квадратное поперечное сечение, а циклонный сепаратор изготавливается из, по существу, плоских панелей.

Центробежный сепаратор может содержать первый центробежный сепаратор, причем возможно наличие второго центробежного сепаратора, включающего такие же основные компоненты, как описанные выше для первого сепаратора. Сепараторы могут располагаться на противоположных сторонах реакционной камеры, будучи соединенными с боковыми стенками реакционной камеры, или же могут быть расположены на одной стороне реакторной камеры, будучи расположены следом друг за другом или один над другим. Если они расположены один над другим и если отверстие для выпуска газа одного сепаратора направлено вверх, другой (верхний сепаратор) предпочтительно выпускает газ вниз, так что оба отверстия для выпуска газа выходят в общую камеру. Возможно применение множества по существу идентичных сепараторов, размещенных группами (например, парами) на противоположных стенках реакционной камеры. Реакционная камера может иметь одну площадь поперечного сечения, а каждый из сепараторов имеет другую площадь поперечного сечения своего газового пространства, и эти площади поперечного сечения могут быть по существу равны.

Средства повышения давления в сосуде высокого давления включают средство для подачи через верхнюю часть сосуда, содержащего кислород газа под высоким давлением для создания внутри высокого давления, средства нагнетания газового потока содержат также средство для подачи ожижающего газа через нижнюю часть камеры. Возможно применение также других механизмов повышения давления. В реакционной камере может быть размещено множество омега-панелей, простирающихся по ее длине, и сепараторы могут быть смонтированы на продольных сторонах реакционной камеры, параллельно омега-панелям.

Реактор может содержать множество керамических фильтрующих средств, таких как фильтровальные свечи, монолитные или сотовые фильтры, установленные на основании внутри сосуда высокого давления и имеющие входное отверстие для загрязненного газа, выпускное отверстие для очищенного газа и выходное отверстие для золы, причем входное отверстие для загрязненного газа соединяется с выпускным отверстием для газа в сепараторе. Термин "керамические фильтрующие средства", применяющийся в описании, подразумевает обычные фильтровальные свечи, монолитные или сотовые фильтры, а также усовершенствованные фильтры, которые могут быть разработаны в будущем, способные отфильтровывать твердые частицы из нагретых газов, таких как топочные газы реакторов с псевдоожиженным слоем. При одном варианте компоновки сепаратор устанавливается вдоль стороны реакционной камеры, соединенной с ее боковой стенкой, с выпускным отверстием для газа, обращенным вниз, а основание и керамические фильтрующие средства устанавливаются на той же боковой стенке реакционной камеры что и сепаратор - под сепаратором, причем фильтры из числа фильтрующих средств простираются в основном горизонтально.

Согласно другому варианту компоновки сепаратор устанавливается вдоль стороны реакционной камеры, соединенной с ее боковой стенкой, с выпускным отверстием для газа, обращенным вверх, а основание и керамические фильтрующие средства устанавливаются над потолком реакционной камеры и над сепаратором. Согласно еще одному варианту компоновки сепаратор устанавливается в пределах объема, ограниченного реакционной камерой, с выпускным отверстием для газа, обращенным вверх, а основание и керамические фильтрующие средства устанавливаются над потолком реакционной камеры и над сепаратором. С другой стороны, фильтровальные свечи или монолитные фильтры могут быть расположены вертикально во входном отверстии для загрязненного газа, выполненном на одной стороне реакционной камеры, с выпускным отверстием для золы с другой противоположной стороны реакционной камеры, при наклоне пола вниз в направлении от одной к другой стороне. В этой ситуации фильтровальные свечи или монолитные фильтры могут иметь различную длину, располагаясь ближе к первой стороне и дальше от другой стороны.

Основной задачей, решаемой настоящим изобретением, является создание компактного рециркуляционного реактора высокого давления с псевдоожиженным слоем, с размещенным внутри сосуда высокого давления одним или несколькими циклонными сепараторами, который может включать керамические фильтрующие средства, исключая таким образом необходимость в отдельном сосуде высокого давления для фильтров. Эти и другие задачи, решаемые настоящим изобретением, станут более ясны в результате изучения подробного описания настоящего изобретения и из прилагаемой формулы изобретения.

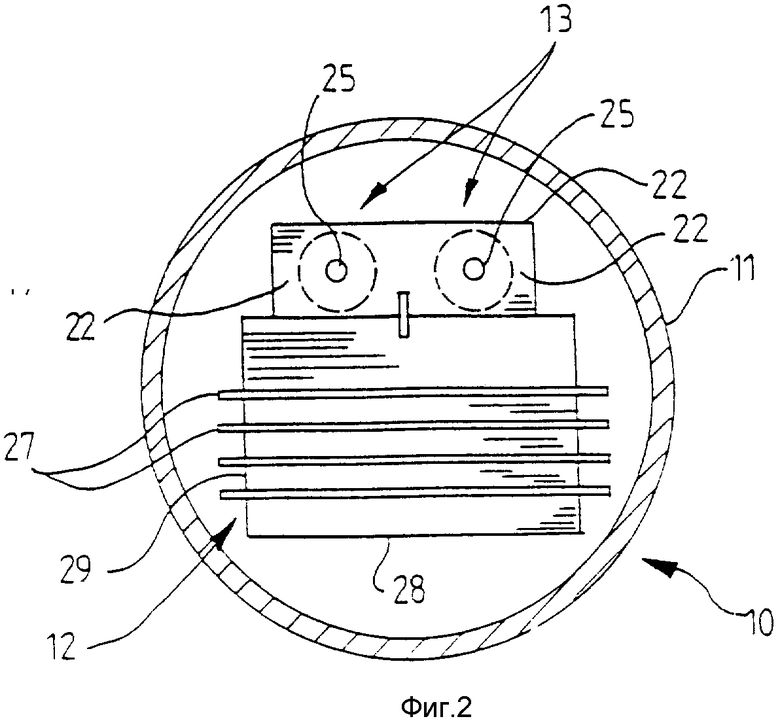

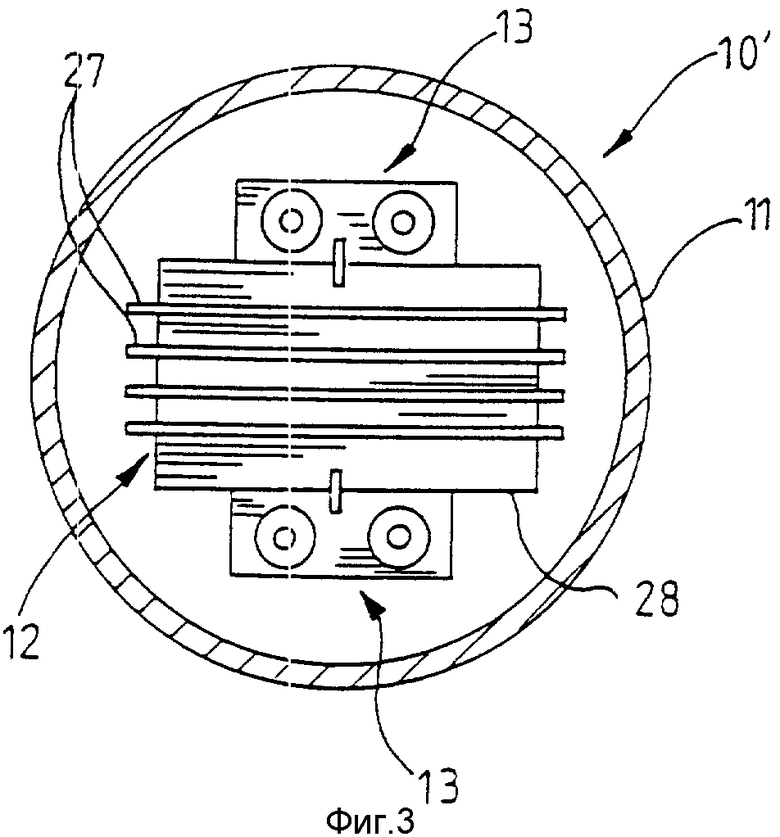

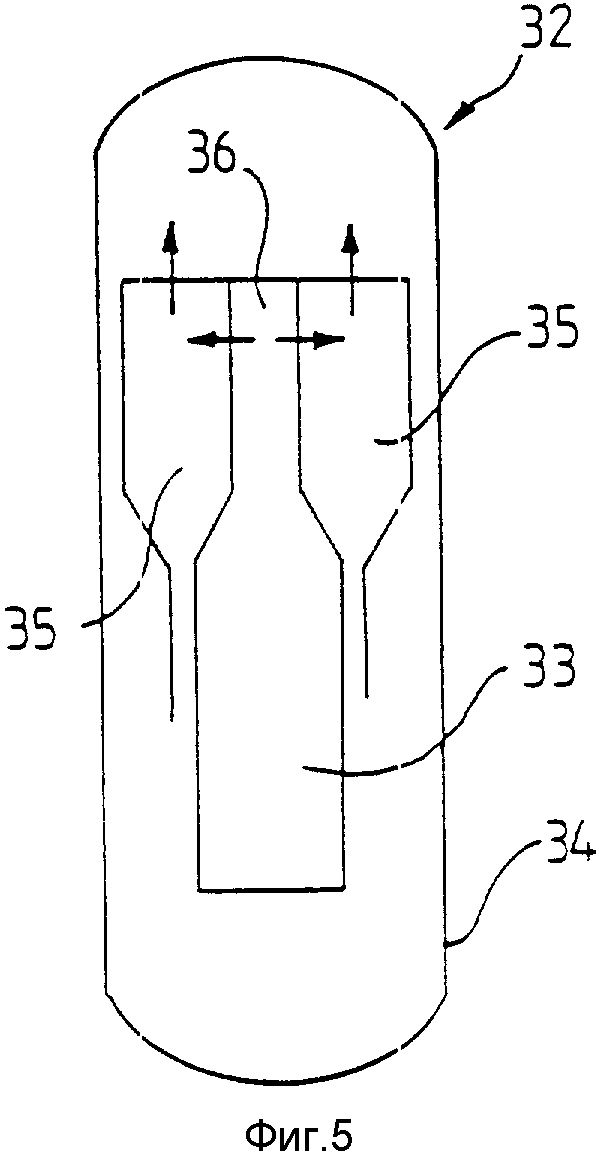

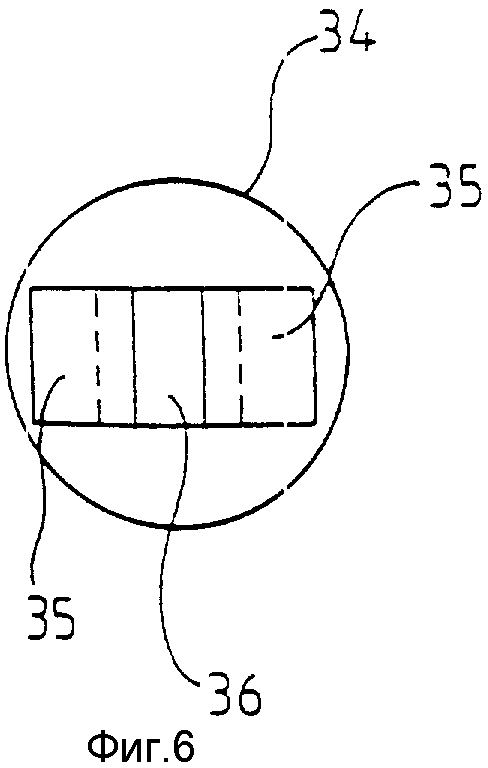

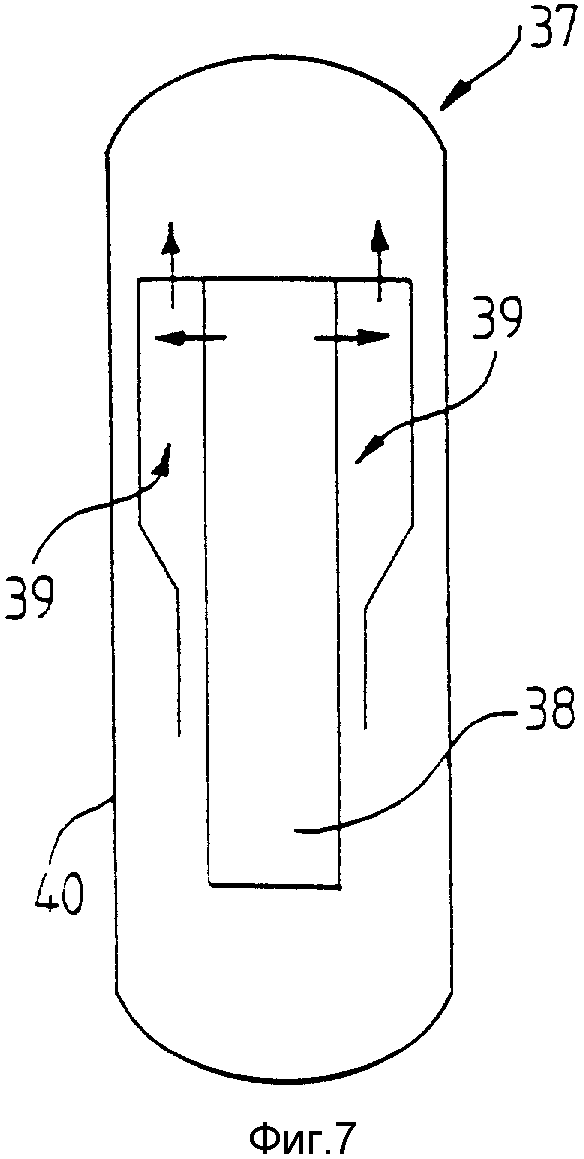

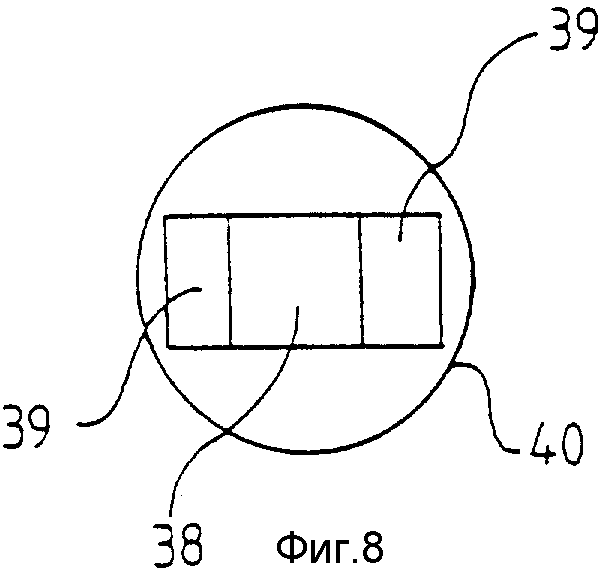

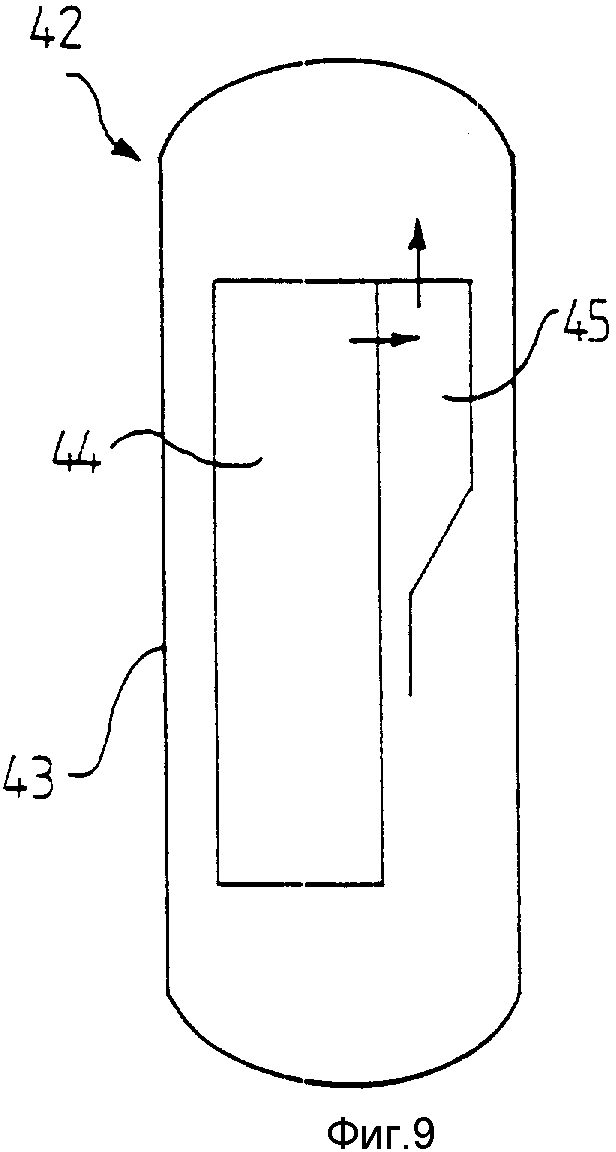

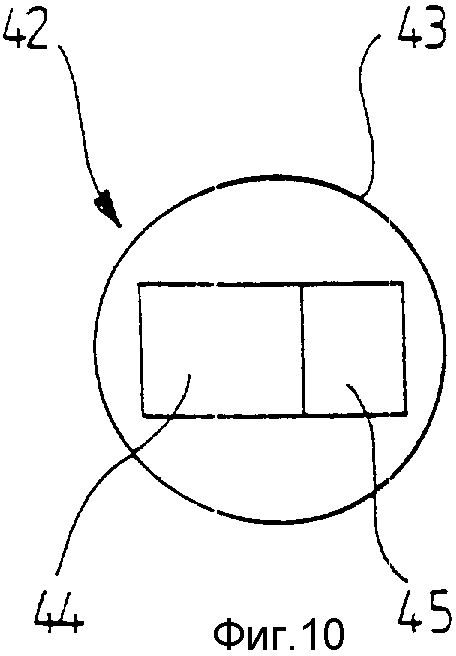

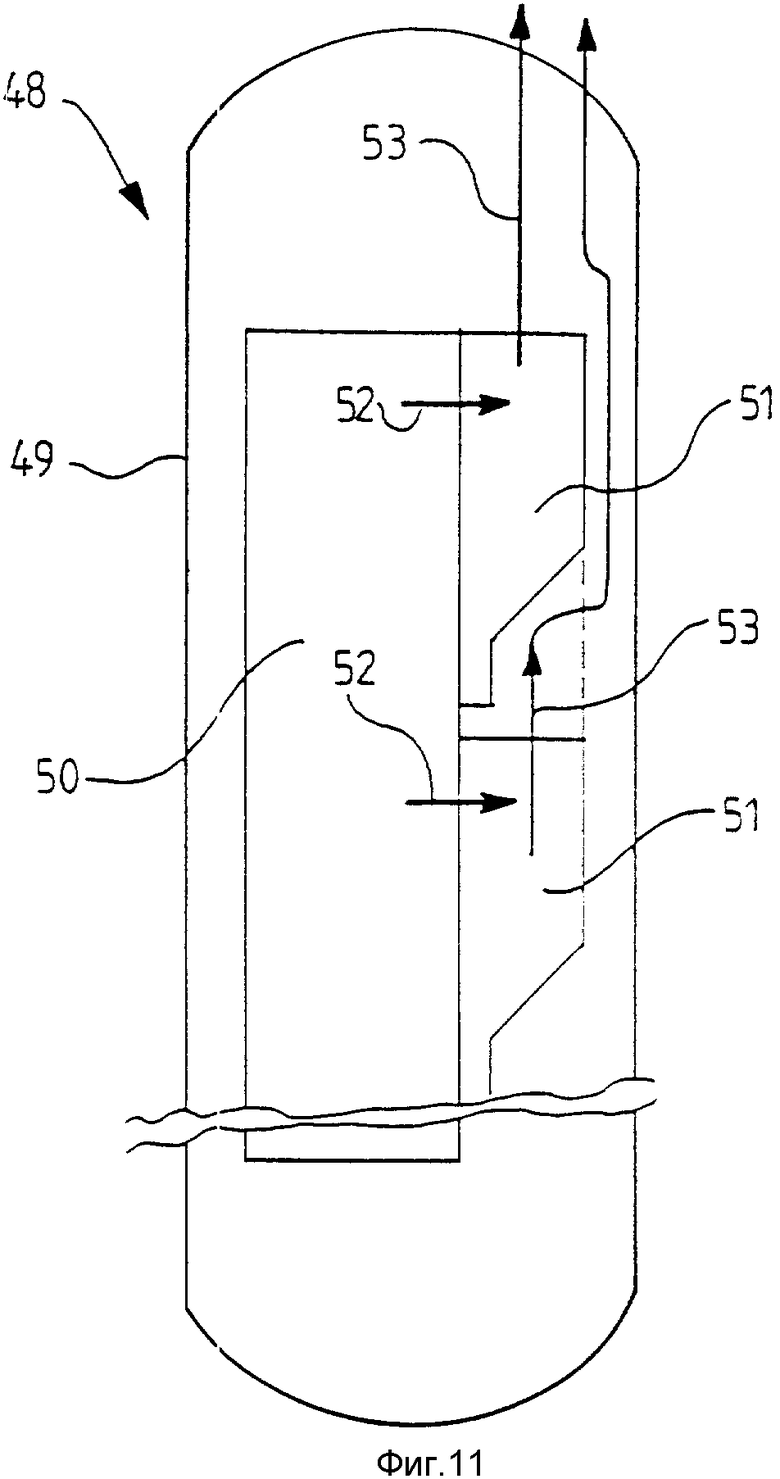

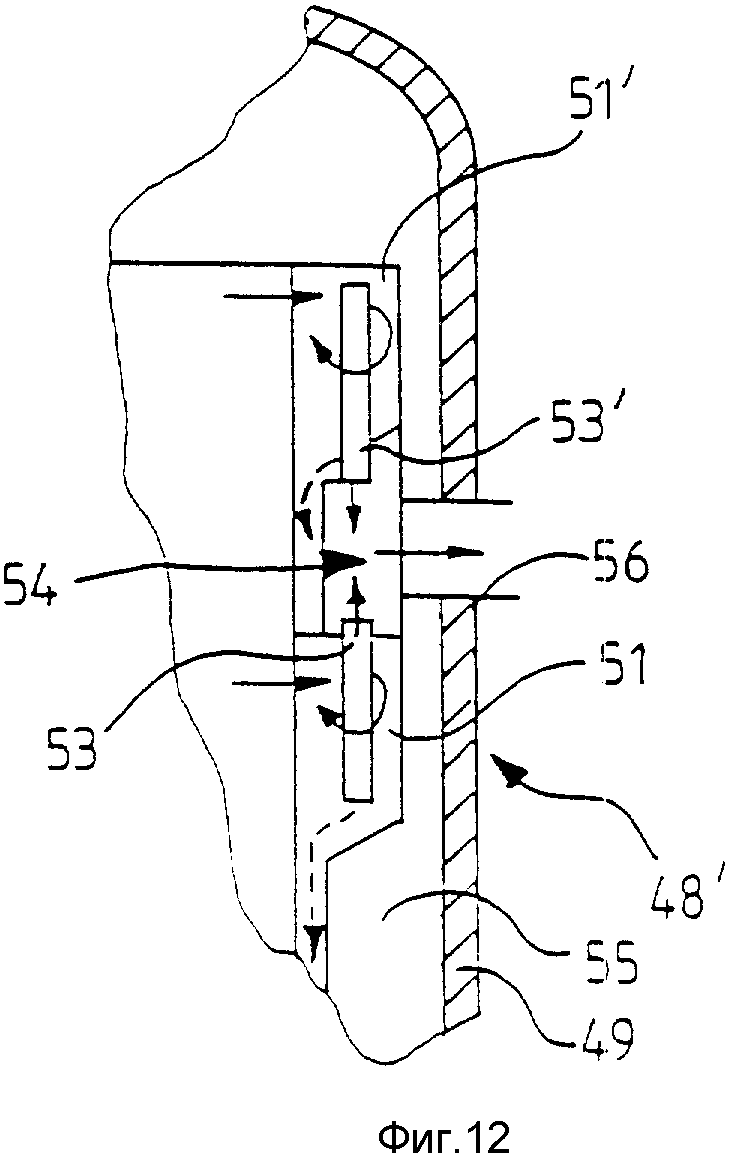

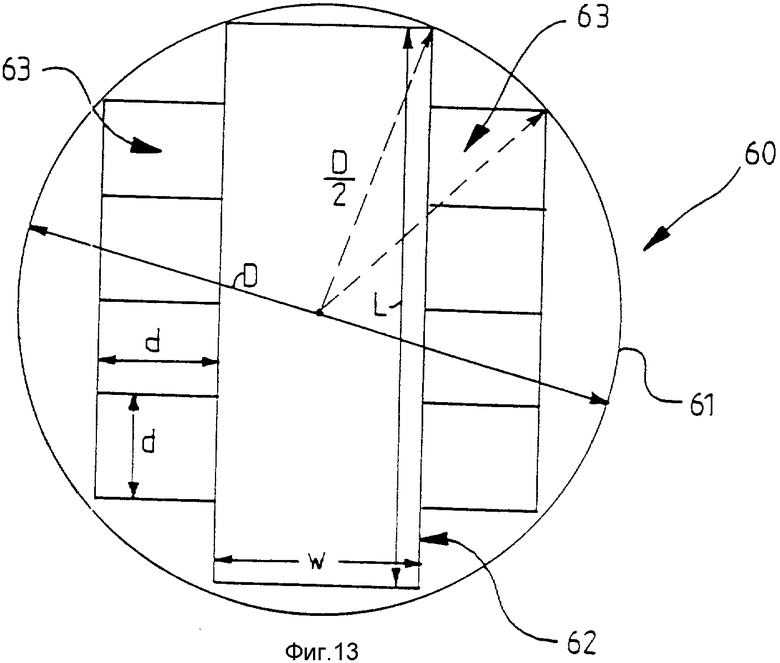

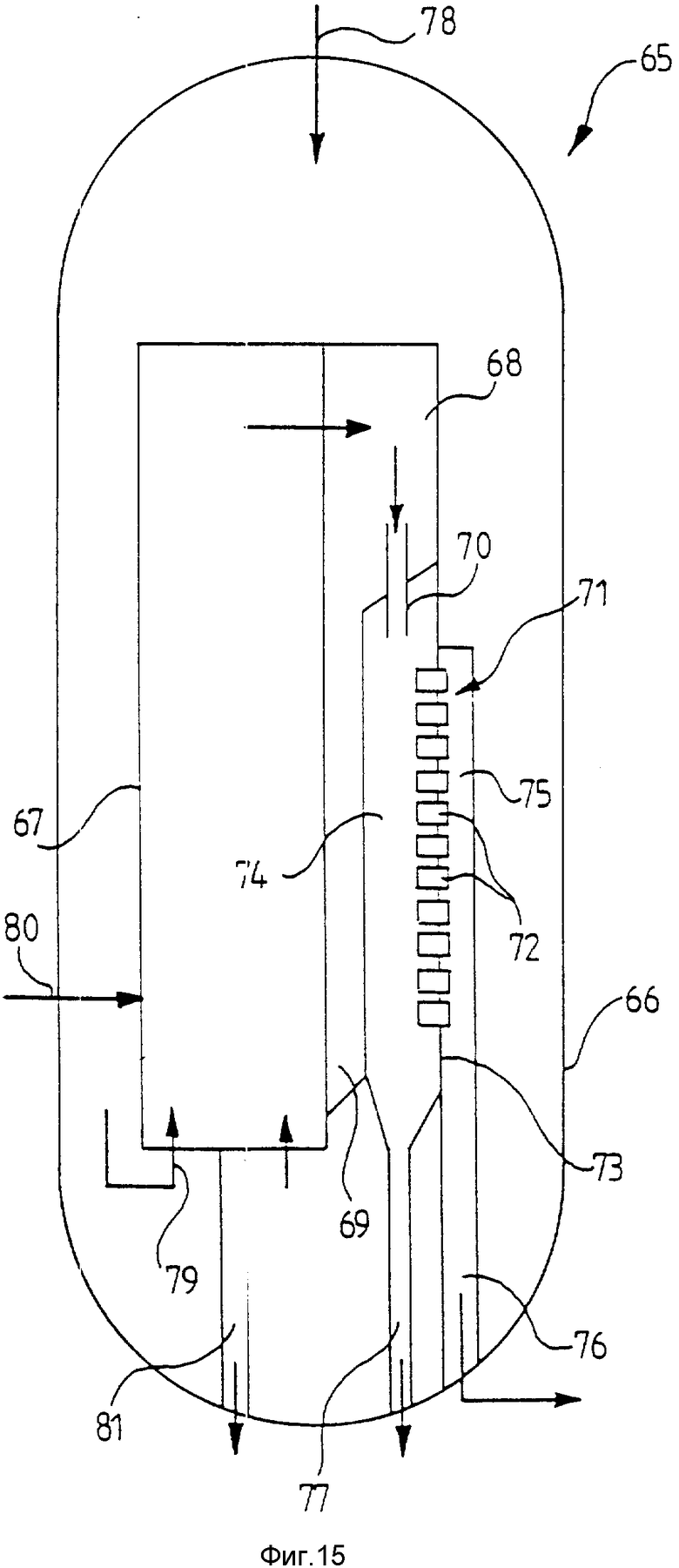

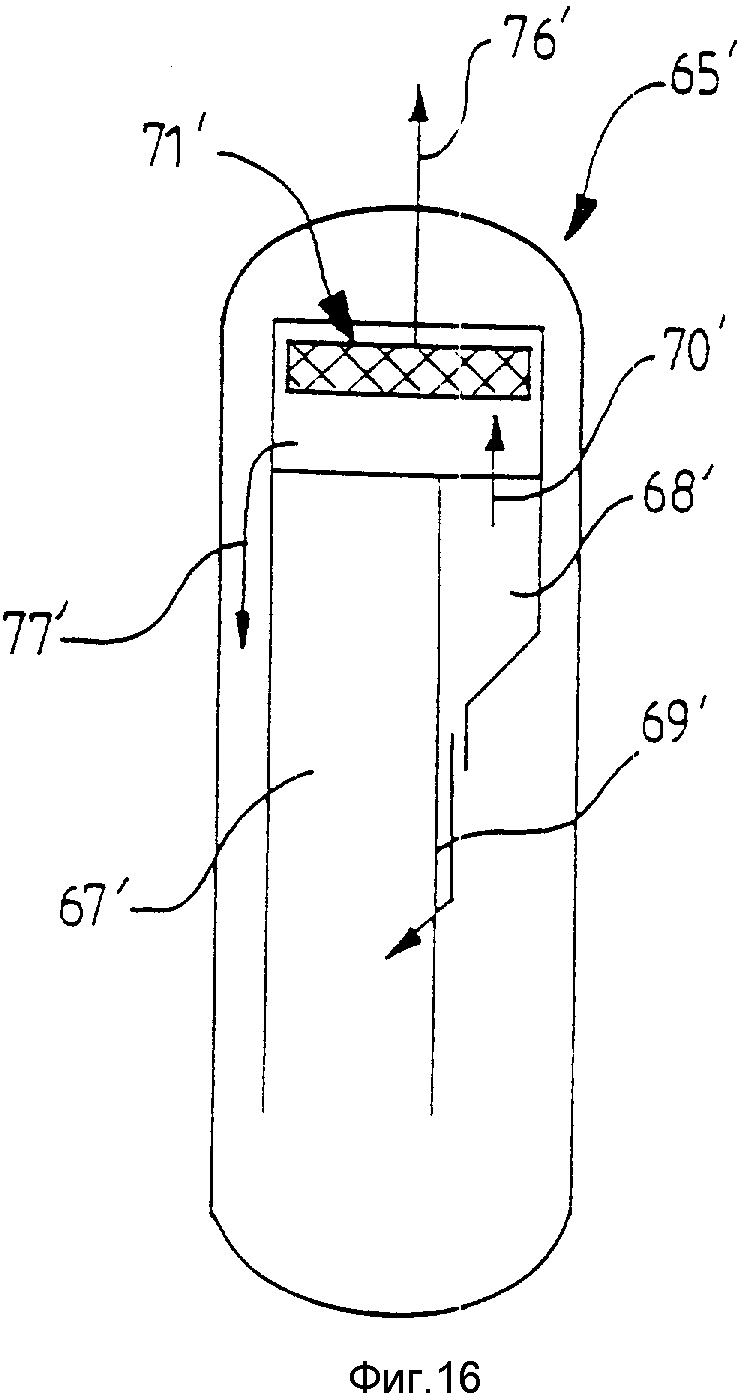

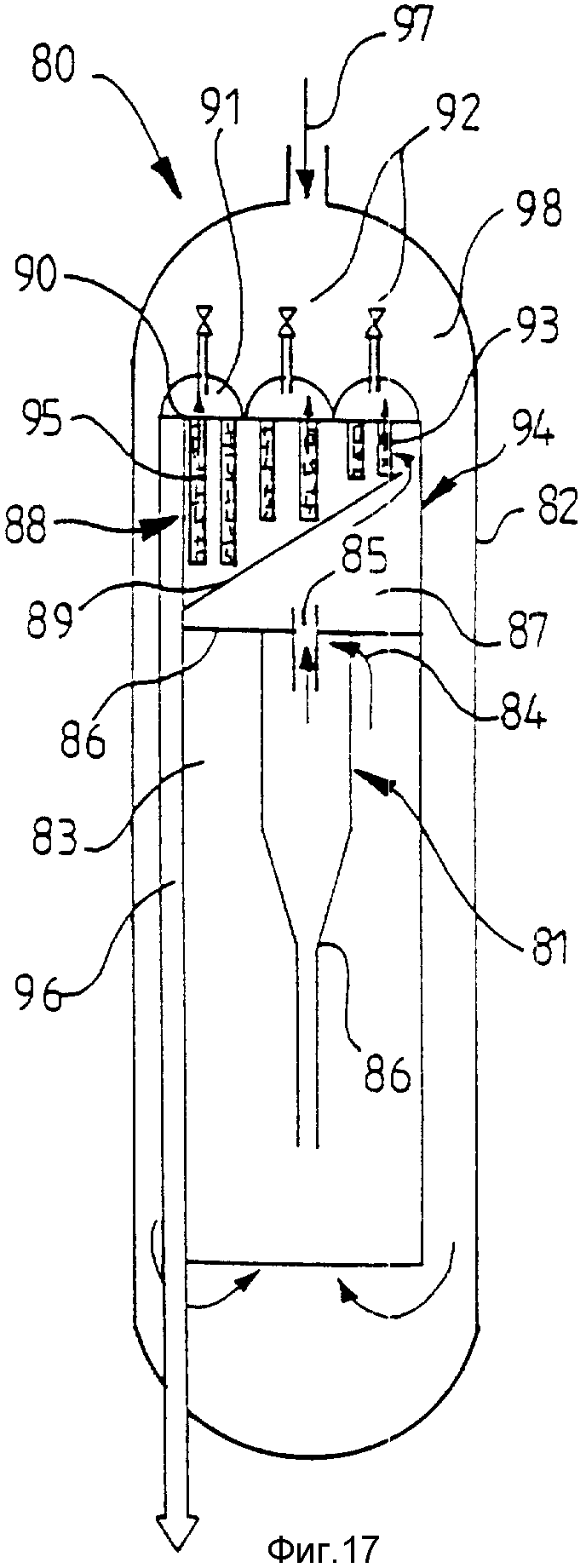

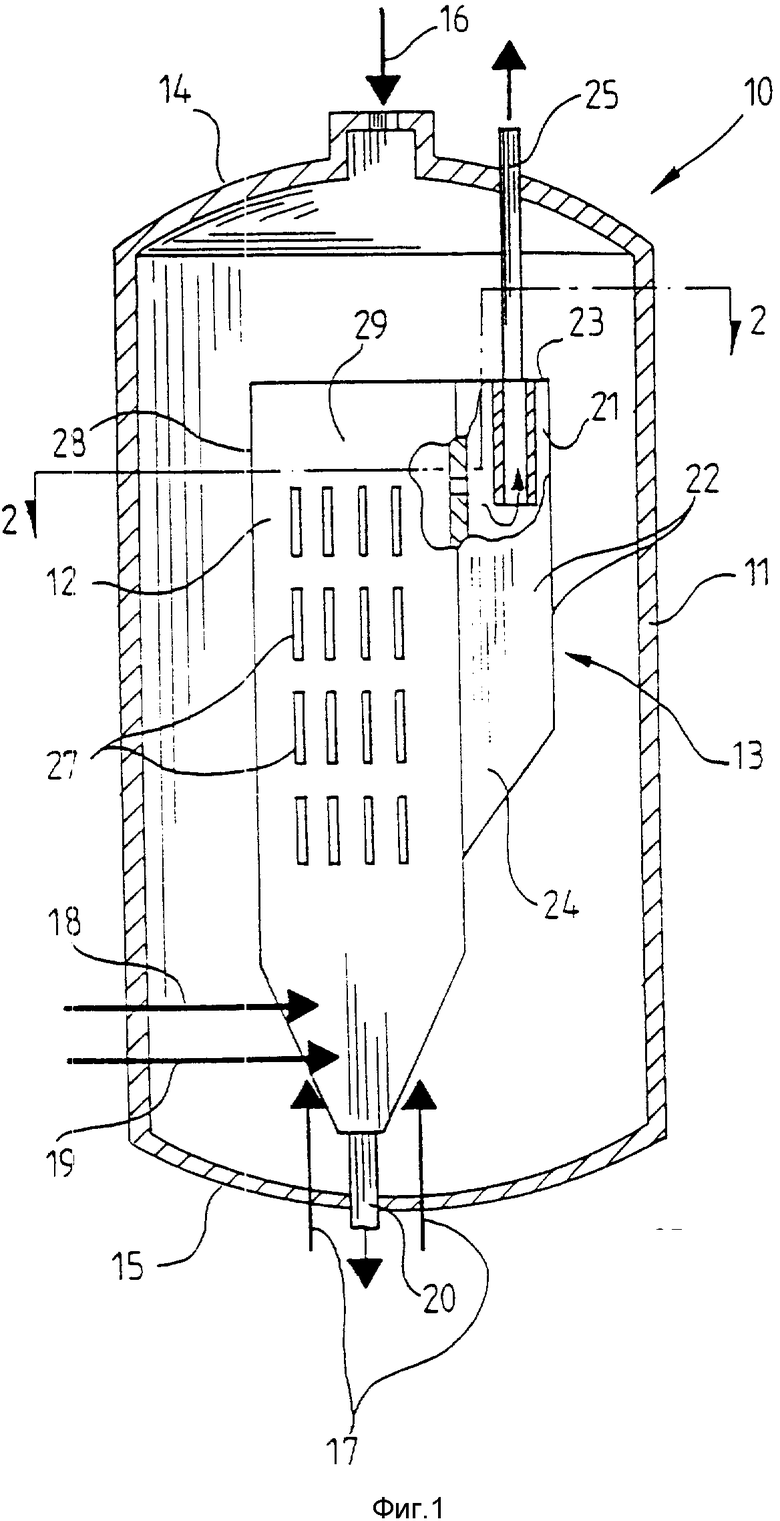

На фиг. 1 приведен реактор, частично в поперечном разрезе и частично сверху, пример реактора с псевдоожиженным слоем согласно настоящему изобретению; на фиг. 2 - то же, поперечный разрез по линии 2-2 на фиг. 1; на фиг. 3 - то же, аналогично фиг. 2, за исключением того, что в данном случае показан несколько иной вариант реактора; на фиг. 4 - то же, вид сверху, с изображенным пунктирной линией самим сосудом высокого давления; на фиг. 5, 7, 9 и 11 - примеры, схематические изображения сбоку ряда различных вариантов реализации реакторов согласно настоящему изобретению, в то время как на фиг. 6, 8 и 10 показаны соответственно схематические изображения в разрезе реакторов с фиг. 5, 7 и 9; на фиг. 12 - детальное изображение в разрезе модификации варианта реализации на фиг. 11, демонстрирующее иное размещение соединения выпускных отверстий для газа, отходящего от центробежных сепараторов; на фиг. 13 - в разрезе другой вариант реализации реакторов согласно настоящему изобретению, демонстрирующий различные соотношения размеров между реакционной камерой, циклонными сепараторами и сосудом высокого давления, предназначенные для использования при расчетах для оптимизации площади поперечного сечения реакционной камеры при данном диаметре сосуда высокого давления; на фиг. 14 - схематическое изображение сбоку другого примера реактора согласно настоящему изобретению, демонстрирующего элементы фильтрации газа, установленные в сосуде высокого давления рядом с выпускным отверстием для газа циклонного сепаратора; на фиг. 15 - детальное изображение реактора с фиг. 14, демонстрирующее отдельные фильтрующие элементы в форме керамических фильтровальных свечей или монолитов; на фиг. 16 - изображение, сходное с фиг. 14, однако с другим вариантом реализации настоящего изобретения; на фиг. 17 - схематическое изображение сбоку примера окончательной реализации циркуляционного реактора высокого давления с псевдоожиженным слоем, являющегося предметом настоящего изобретения.

Вариант наилучшего осуществления изобретения. Один вариант реализации циркуляционного реактора высокого давления с псевдоожиженным слоем согласно настоящему изобретению обозначен в целом поз. 10 на фиг. 1 и 2. Реактор 10 состоит из сосуда высокого давления 11, содержащего реакционную камеру 12, а также один или несколько (например, два на фиг. 1 и 2) центробежных сепаратора (циклона) 13. Сосуд высокого давления 11, обычно изготовленный из специальной стали, имеет круглое поперечное сечение (как можно видеть на фиг. 2) и может выдерживать повышенное давление, превышающее 2 бара (т.е. около 8 - 16 бар). Сосуд 11 имеет верхнюю часть 14 и нижнюю часть 15.

Предусмотрены средства для повышения давления в сосуде до более чем 2 бар (например, около 8 - 16 бар). Повышение давления может осуществляться путем нагнетания содержащего кислород газа под давлением по линии 16 (фиг. 1) в верхней части 14 сосуда 11, и поскольку сосуд 11 герметизирован, давление во всем его внутреннем объеме достигает практически уровня давления нагнетаемого газа 16. В случае если газ 16 содержит кислород, он может использоваться также для вдувания вверх в реакционную камеру 12 для использования в ней в качестве рабочего и/или ожижающего газа. В другом варианте, или в дополнение в нижней части камеры 12 может быть размещен короб 17 (фиг. 1) для подачи ожижающего газа с целью поддержания в камере 12 псевдоожиженного слоя. Предусматриваются также обычные средства для подачи в реакционную камеру топлива (фиг. 1, поз. 18) и для подачи в камеру других материалов, таких как сорбенты для поглощения загрязнений (напр. известняк) - поз. 19. В качестве топлива могут использоваться уголь, мазут, биомасса или другие содержащие углерод или водород виды топлива, обычно в форме порошка или пульпы, приготовленной из топлива путем его смешивания, например, с водой и сорбентами. Кроме того, в реакционной камере 12 предусмотрен обычный сброс золы (фиг. 1, поз. 20).

Являющийся предметом настоящего изобретения центробежный сепаратор или сепараторы 13 в реакторе 10 соответствует показанному в основной заявке. Это означает, что каждый сепаратор 13 включает вертикальную вихревую камеру 21 (фиг. 1) с определенного нецилиндрическими стенками 22, ограничивающими вихревую камеру или внутреннее газовое пространство 21, поперечное сечение которого определенно не является круглым. Обычно соотношение большой и малой осей пространства 21 превышает единицу, предпочтительно превышает 1,1 и еще более предпочтительно превышает или равняется 1,15. Предпочтительная конструкция (фиг. 1 и 2) имеет камеру с квадратным поперечным сечением, а сепараторы 13 изготовлены из, по существу, плоских панелей. Такое решение не только обеспечивает возможность использовать меньшее пространство, но позволяет также соорудить сепараторы 13 с меньшими затратами, чем обычные круглые сепараторы.

Каждый сепаратор 13 включает также размещенный внутри его вихреуловитель 23 и обратный трубопровод для рециркуляции отделенных твердых частиц из сепаратора 13 в реакционную камеру 12. В камере 21 предусмотрен патрубок 25 для отвода газа, соосный с вихреуловителем 23, и в варианте (фиг. 1 и 2) патрубок для отвода газа 24 пропущен через соответствующее уплотнение в верхней части 14 сосуда высокого давления 11.

Как обычно, для компонентов внутри реактора 10 могут быть предусмотрены водоохлаждаемые панели, предназначенные для отвода тепла горения в реакционной камере 12 и для поддержания долговечности компонентов. Так, например, для улавливания тепла в камере 12 могут быть предусмотрены омега-панели 27, идущие параллельно длине 28 реакционной камеры 12 (и перпендикулярной ее ширине 29). Могут также быть предусмотрены связанные с сепараторами 13 обычные водоохлаждаемые панели, например панели 22 из водяных труб, такие как описанные в основных заявках.

В варианте реализации (фиг. 1 и 2) предусмотрены два циклонных сепаратора 13, установленные вдоль продольной стенки 28 реакционной камеры 12 рядом друг с другом. Такое решение представлено только в качестве примера и возможны многочисленные иные варианты компоновки. Так, например, на фиг. 3 и 4 показан другой реактор 10', являющийся предметом настоящего изобретения, причем реактор 10' идентичен реактору 10 за исключением количества циклонных сепараторов, и поэтому цифровые позиции на фиг. 3 и 4 идентичны - для сопоставимых компонентов - с позициями для варианта, показанного на фиг. 1 и 2.

На фиг. 5 - 12 показаны другие варианты реализации изобретения, содержащие те же основные компоненты, что и варианты на фиг. 1 - 4, однако при ином размещении циклонных сепараторов. Так, например, на фиг. 5 показан реактор 32 с реакционной камерой 33 внутри сосуда высокого давления 34, в котором давление превышает атмосферное, а циклоны 35 расположены по противоположным сторонам реактора 33 таким образом, что верхняя часть реактора 36 уже основной топочной части 33 реактора 32, причем часть 36 в действительности представляет собой одно из средств отвода горячих топочных газов из реакционной камеры 33 и подачи их в циклоны 35, как показано горизонтальными стрелками, причем отверстия для отвода газа выполнены в верхней части сепараторов 35, как указано вертикальными стрелками. Каждая конструкция 35 может содержать один прямоугольный циклон или же несколько квадратных циклонов.

В варианте реализации (фиг. 7 и 8) реактор 37 содержит реакционную камеру 38 с расположенными по ее противоположным сторонам циклонами 39, однако конструкция этих циклонов 39 несколько отличается от конструкции циклонов 35 (фиг. 5 и 6), а реакционная камера 38 имеет по всей длине неизменную площадь поперечного сечения. Компоненты 38, 39 размещены внутри сосуда высокого давления 40. В варианте реализации (фиг. 9 и 10) реактор 42 включает сосуд высокого давления 43, в котором размещается реакционная камера 44, с одной стороны которой располагается единственный циклон 45.

Реактор 48 (фиг. 11) включает сосуд высокого давления 49 с размещенной в нем реакционной камерой 50 и с двумя циклонами 51, размещенными друг над другом, причем каждый из них имеет отдельное входное отверстие 52 для топочных газов. Поскольку циклоны 51 установлены вертикально, для их размещения может потребоваться даже меньшее пространство, чем при некоторых других вариантах реализации. Отводящие каналы 53 для газа направлены вверх относительно соответствующих циклонов 51.

На фиг. 12 показано детальное изображение в поперечном разрезе реактора 48', сходного с реактором 48 за исключением того, что в этом случае верхний циклон 51' имеет отводящий канал 53' для газа, направленный вниз, в то время как отводящий канал 53 для газа от нижнего циклона 51 обращен вверх. Отводящие каналы 53, 53' ведут в общую полость 54, отделенную от остальной находящейся под давлением внутренней части 55 сосуда высокого давления 49, и проходят через канал 56, герметично закрепленный в сосуде высокого давления 49 и отводящий горячие газы из циклонов 51, 51' к фильтру твердых частиц или иному подходящему устройству.

На фиг. 13 показан сосуд высокого давления 60 с указанием размеров с целью проиллюстрировать, каким образом можно вычислить математически оптимальные размеры реакционной камеры для заданного диаметра сосуда высокого давления 61. Сосуд высокого давления 61 имеет внутренний диаметр D, в то время как реакционная камера имеет ширину W и длину L. С каждой стороны камеры 62 показано множество циклонных сепараторов 63, причем предусмотрено x сепараторов 63, каждый из которых имеет квадратное поперечное сечение при боковых размерах d.

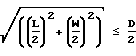

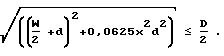

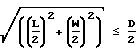

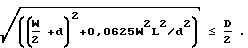

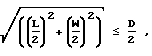

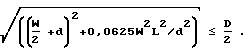

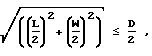

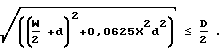

Как можно видеть на фиг. 13, площадь поперечного сечения реакционной камеры 62 равна L умноженному на W, в то время как площадь вихревых камер циклона 63 равна x (в данном случае 8), умноженному на d2. Поскольку желательно, чтобы площадь реакционной камеры 62 равнялась площади вихревой камеры 63, точным являются следующие формулы:

.

.

Путем подставления вместо x и "D" нужных значений можно вычислить максимальную площадь реакционной камеры 62. Конечно, максимальная площадь реакционной камеры используется не всегда, поскольку могут существовать более экономичные и эффективные с точки зрения издержек производства решения, зависящие от других факторов, таких как впускные и выходные отверстия сосуда высокого давления, размещение различных вспомогательных узлов и т.п., однако расчет максимальных размеров реакционной камеры 62 может оказаться нужным при разных обстоятельствах.

Кроме того, и более вероятно изобретение может проявить свои преимущества, предоставив возможность исключить необходимость в отдельном сосуде высокого давления для фильтрования газов, отходящих из выходных отверстий центробежных сепараторов, например, за счет применения керамических фильтровальных средств, таких как описаны в патентах США 5114581 и 4793292. Такие решения позволяют повысить отношение площади фильтра к объему, что ведет к уменьшению пространства, требующегося для фильтровального узла и позволяет устанавливать эти узлы непосредственно в сосуде высокого давления, поскольку определенное сочетание сосуда высокого давления и квадратных циклонов согласно настоящему изобретению позволяет получить внутреннее пространство, достаточное для установки керамических фильтров в том же сосуде высокого давления, в котором размещены реакционная камера и циклон.

На фиг. 14 и 15 схематически и несколько более детально показан один вариант реализации реактора высокого давления с псевдоожиженным слоем согласно настоящему изобретению, содержащего керамические фильтрующие элементы. Внутри сосуда высокого давления 66 размещена реакционная камера 67, один или несколько циклонов 68 с квадратным поперечным сечением, размещенных на одной или противоположных сторонах, канал 69 возврата частиц из циклона 68 и канал отвода газа 70 из циклона 68, ведущий к керамическим фильтрующим средствам 71. Отдельные фильтры из числа керамических фильтрующих средств обозначены на фиг. 15 поз. 72, простираются в основном горизонтально, будучи установлены на опорной конструкции 73, снабжены входом для загрязненного газа 74 с одной стороны (сообщающейся с каналом 70) и камерой для чистого газа 75 с противоположной стороны, сообщающейся с выпускным каналом для чистого газа 76, проходящим сквозь стенку сосуда высокого давления 66 и направляющим газ для дальнейшего использования (например, в турбине для утилизации содержащейся в нем тепловой энергии). В 77 на дне камеры для загрязненного газа 74 предусмотрено отверстие для сброса золы, например, зольной пыли или других частиц, предназначенное для удаления частиц, отделенных от газа, проходящего через фильтры 72. Обычно частицы удаляют путем обычной обратной промывки фильтра 72, так как показано в патенте США 5242472 (не показано на данном чертеже).

Воздух под давлением (фиг. 15) поступает в 78 в верхнюю часть сосуда высокого давления 66, проходит вокруг реакционной камеры 67 с тем, чтобы проходить вверх в качестве ожижающего воздуха, как обозначено в 79; топливо, сорбенты или др. добавляются в камеру 67 - как показано в 80, а золу удаляют через короб 81 в днище реакционной камеры 67. Согласно положениям настоящего изобретения оказывается экономически выгодным обеспечить достаточную площадь фильтрования в сосуде высокого давления 66 реактора для того, чтобы подвергать эффективному фильтрованию весь газ, вырабатываемый в реакторе по существу оптимальных размеров, размещенном в сосуде 66.

На фиг. 16 показан несколько иной вариант реактора, чем на фиг. 14 и 15. в этом варианте компоненты, сопоставимые с изображенными на фиг. 14 и 15, обозначены теми же цифровыми позициями, за которыми проставлен значок "'". Главное различие между реактором 65' и реактором 65 заключается в том, что газоотводящий канал 70' из циклона 68' обращен вверх и отдельные фильтры 72' керамического фильтрующего средства 71' размещены над реакционной камерой 67' и циклоном 68'.

На фиг. 17 показан другой вариант реализации циркуляционного реактора высокого давления с псевдоожиженным слоем 80, являющегося предметом настоящего изобретения, в котором циклон и керамические фильтры расположены иным образом. На фиг. 17 показан циклон 81, не только располагающийся внутри сосуда высокого давления 82, но расположенный также внутри объема, ограниченного самой реакционной камерой 83, причем горячие газы вблизи верхней части реакционной камеры проходят через входное отверстие 84 в циклон 81, очищенный от твердых частиц газ выходит через выпускной канал 85 в вихреуловитель 81, в то время как отделенные твердые частицы возвращаются по каналу 86 в нижнюю часть реакционной камеры 83. Циклон 81 установлен на опоре 87, ограничивая полость 87, представляющую собой входной канал для загрязненного газа в удлиненные (например, свечные или монолитные) фильтры, обозначенный в целом позицией 88. Свечные или монолитные фильтры 88 размещаются над наклонным полом 89 и простираются по вертикали, опираясь вверху на опорную пластину 90, с полостью 91 для чистого газа, расположенной со стороны фильтров 88, противоположной полости для загрязненного газа 87. В этом варианте реализации удлиненные фильтры 93, наиболее близко расположенные ко входу 94 из полости 87, являются наиболее короткими, и их длина постоянно возрастает, так что наиболее длинные фильтры 95 располагаются с противоположной стороны реактора 83 относительно первых фильтров 93. Отверстие сброса золы 96 для частиц, отделенных фильтрами 88, расположено с противоположной стороны реактора 83 относительно входа 94.

Узлы импульсной обратной промывки 92 предназначены для периодической очистки фильтров 88. Узлы 92 являются импульсными клапанами, в которых используется газ под давлением, поступающий в 97, и которые, будучи открытыми, промывают фильтры 88. Один конец каждого клапана 92 обращен в объем 98, в то время как другой конец обращен к внутренней части фильтров 88. Давление газа в объеме 98, окружающем клапана 92 достаточно по сравнению с давлением, окружающим фильтры 88 для обратной промывки. Эта компоновка считается в высшей степени удачной, поскольку позволяет обойтись без трубопроводов для сжатого газа, проходящих через кожух реактора 80 и без наружного резервуара высокого давления.

Согласно предпочтительному варианту реализации настоящего изобретения предлагается циркуляционный реактор высокого давления с псевдоожиженным слоем, содержащий один или несколько в общем идентичных сепараторов, как показано на фиг.13, в котором указанная реакционная камера имеет одну площадь поперечного сечения, а каждый из указанных одного или нескольких сепараторов имеет другую площадь поперечного сечения газового пространства в них, и согласно предпочтительному варианту реализации указанная первая площадь поперечного сечения по существу равна суммарной площади других поперечных сечений. Таким образом, обозначив D - внутренний диаметр указанного сосуда высокого давления, d - длину каждой стороны газовой камеры каждого сепаратора и L и W - длину и ширину каждой реакционной камеры, оптимальную площадь реакционной камеры при заданном диаметре D сосуда высокого давления можно определить по формулам:

.

.

Для дополнительного повышения компактности реакторной системы центробежный сепаратор и реакционная камера при обслуживании парогенератора с охлаждаемыми стенками, выполненными из множества газонепроницаемых труб, предпочтительно соединяются с той же схемой генерации пара.

Согласно настоящему изобретению предлагается компактный, экономически эффективный циркуляционный реактор высокого давления с псевдоожиженным слоем. В то время как в данном случае изобретение показано и рассмотрено в форме наиболее практических и предпочтительных вариантов реализации, специалистам в данной области техники должно быть очевидно, что в рамках изобретения возможны его многочисленные модификации, причем рамки изобретения соответствуют самой широкой интерпретации прилагаемой формулы изобретения, так чтобы охватывать все эквивалентные структуры и устройства.

Циркуляционный реактор высокого давления с псевдоожиженным слоем выполнен с использованием центробежного сепаратора с газовой полостью, имеющей определенно некруглую форму, предпочтительно с соотношением большой и малой осей, превышающим или равным 1,15. Наиболее желательно, чтобы циклон имел квадратную форму поперечного сечения и располагался внутри сосуда высокого давления рядом с реакционной камерой, содержащей псевдоожиженный слой. Возможно применение ряда керамических свечных или сотовых фильтров, соединенных с выпускным отверстием для газа циклонного сепаратора в сосуде высокого давления, предназначенных для очистки газа. Такая конструкция позволяет свести к минимуму диаметр сосуда высокого давления, поскольку реакционная камера с квадратными циклонами более компактна по сравнению со случаем применения обычных циклонов с круглым сечением. Кроме того, не требуется второго сосуда высокого давления для свечных или сотовых фильтров, поскольку остается достаточно пространства для их размещения внутри сосуда высокого давления. 2 с. и 12 з. п. ф-лы, 17 ил.

13. Реактор по п.11, отличающийся тем, что D является внутренним диаметром сосуда высокого давления, d - длина стороны газовой камеры каждого спаратора, L и W-длина и ширина реакционной камеры, X - количество сепараторов, оптимальная площадь реакционной камеры с заданным диаметром D сосуда высокого давления определяется путем решения следующих формул:

14. Реактор по п. 11, отличающийся тем, что реакционная камера имеет длину и ширину, реактор включает также множество омега-панелей, размещенных в реакционной камере и простирающихся по ее длине, и идентичные сепараторы размещены на противоположных сторонах по ширине реакционной камеры вдоль продольных боковых стенок реакционной камеры параллельно омега-панелям.

| ЕР, патент, 0481438, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| US, патент, 4869207, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-03-27—Публикация

1994-12-09—Подача