Изобретение относится к устройствам для получения гремучего газа электролизом воды и предназначено для газопламенной обработки металлов водородно-кислородным пламенем, в частности, для резки металлов, напыления, сварки, для выполнения сантехнических работ и т.п.

Электролиз воды выгодно отличается от других методов получения газов, используемых при газопламенной обработке металлов, простотой технологической схемы, доступностью и дешевизной сырья воды, высокой надежностью в эксплуатации, несложностью обслуживания установок. К достоинствам процесса электролиза воды относится также одновременное получение кислорода и водорода, что дает экологически чистый продукт, который может быть широко использован для технических целей. Однако следует отметить, что выход конечного продукта на единицу веса установки остается достаточно низким по сравнению с другими устройствами.

Известно устройство для газопламенной обработки металлов, содержащее электролизно-водородный генератор, соединенный посредством влагоотделителя, водяного затвора, газоосушителя и обогатителя с газопламенной горелкой (а.с. СССР N 1851052, кл. B 23 K 5/00, 12.07.90). Влагоотделитель выполнен в виде герметичного сосуда с выходным патрубком, закрепленным в верхней стенке сосуда, и сливным патрубком, расположенным в его днище, при этом на входном патрубке, открытый торец которого обращен к днищу, по всей высоте сосуда смонтированы отбойные перегородки с отверстиями, а сливной парубок соединен трубопроводом с электролизно-водным генератором.

Использование предлагаемого влагоотделителя позволило существенно повысить безопасность устройства, повысить качество подаваемой на выход горелки газовой смеси за счет тщательной очистки от паров электролита. В результате качество сварных швов улучшилось.

Однако, как видно из описания устройства и чертежей, оно отличается сложностью конструкции, большими габаритами. При этом потенциальные возможности электролизера не использованы полностью, так как в процессе электролиза участвует только часть поверхности пластин, та часть, которая погружена в электролит.

Известен также электролизер для получения гремучего газа, включающий корпус с вертикально расположенными параллельными друг другу электродами, напорную емкость, патрубки для подачи электролита и отвода газов (а.с. СССР N 1495392, кл. C 25 B 9/00, 25.06.86). Электролизер также содержит индикатор уровня электролита, напорную емкость, которая содержит элементы защиты от обратного пламени, патрубок для отвода газов установлен на напорной емкости ниже верхних отверстий электродов, и его нижняя часть выполнена плоской и перфорированной.

В связи с тем, что уровень электролита поддерживается постоянным в течение всего времени работы электролизера, обеспечивается постоянство плотности тока на всех электродах, благодаря чему реализуются оптимальные условия повышения производительности в целом.

Однако вследствие того, что патрубок для отвода газов установлен ниже верхних отверстий электродов, как и в предыдущем случае, значительная часть поверхности пластин не участвует в процессе электролиза, что снижает возможности его, уменьшает производительность.

Наиболее близким к заявляемому решению по назначению, технической сущности и достигаемому результату при использовании является устройство для получения гремучего газа, содержащее электролизер с электродами, в которых выполнены газоотводящие отверстия, и соединенную с ним средством для выхода газа и подачи электролита напорную емкость, осушитель, выполненный в виде камеры, смонтированной на напорной емкости и соединенной с ней дросселирующим отверстием или клапаном и обратным клапаном для сброса конденсата (патент Украины N 426, кл. B 23 K 5/00, 25.11.92), при этом газоотводящие отверстия в электродах расположены выше средства для выхода газа и подачи электролита.

Описанное выше устройство характеризуется надежностью, высоким качеством получаемой смеси. Однако в следствие того, что, как и в описанных выше устройствах, газоотводящие отверстия расположены выше средства для отвода газа, часть поверхности электродов не участвует в процессе электролиза, а следовательно, потенциальные возможности устройства использованы не полностью.

Поэтому целью предлагаемого технического решения является повышение производительности электролизера путем использования всей поверхности электродов в процессе электролизера.

Цель достигается тем, что в известном устройстве для получения гремучего газа, содержащем электролизер с электродами, в которых выполнены газоотводящие отверстия, и соединенную с ним средством для выхода газа и подачи электролита напорную емкость, осушитель, выполненный в виде камеры, смонтированной на напорной емкости и соединенной с ней дросселирующим отверстием или клапаном для сброса конденсата, согласно изобретению средство для выхода газа и подачи электролита выполнено в виде трех концентрично расположенных труб, при этом на наружной, которая соединяет напорную емкость и кольцо, расположенное между пакетами электродов, на перемычках установлена первая внутренняя трубка, верхний торец которой образует зазор с дном напорной емкости и расположен выше газоотводящих отверстий, а нижний торец этой трубы расположен ниже газоотводящих отверстий, верхний торец второй внутренней трубы закреплен на дне напорной емкости и совпадает с отверстием для выхода газа и подачи электролита в дне напорной емкости, а нижний ее торец расположен выше газоотвродящих отверстий электродов, при этом над отверстием в дне напорной емкости установлен отражатель.

Как видно из изложения сущности заявляемого технического решения, оно отличается от прототипа, и следовательно, является новым.

Решение обладает изобретательским уровнем, так как принципиально изменяет расположение газоотводящих труб и уровень электролита, что позволяет более эффективно использовать площадь пластин электролизера. Если в известных ранее решениях во всех случаях газоотводящий канал располагали ниже газоотводящих отверстий электролизера, то в предлагаемом решении торцы патрубков, которые служат для заполнения электролитом и отвода газа, расположены выше газоотводящих отверстий в пластинах электролизера. Лабиринт, который создает система концентрично расположенных труб, не только служит для эффективного пеноотделения, но и создает определенное давление. Таким образом, пеноотделение происходит не только за счет увеличения пути проходимого газом до выхода в напорную емкость, но и за счет того давления, которое создается под напорной емкостью и в пространстве между концентрично установленными трубами.

Поскольку пузырьки газа образованы в условиях повышенного давления, они имеют такое же повышенное давление и внутри. Это обстоятельство ведет к тому, что они выходят в напорную емкость с большой скорость. Для того чтобы уменьшить количество электролита, которое попадает в осушитель, над отверстием в дне напорной емкости установлен отражатель. Использование отражателя позволяет уменьшить разбрызгивание раствора, увеличить его запас в напорной емкости, что, в свою очередь, позволяет увеличить время работы установки до заправки дистиллированной водой.

Решение, несомненно, промышленно применимо, так как электролизеры с описанной выше конструкцией средства для выхода газа и подачи электролита изготавливаются заявителями и эксплуатируются потребителями.

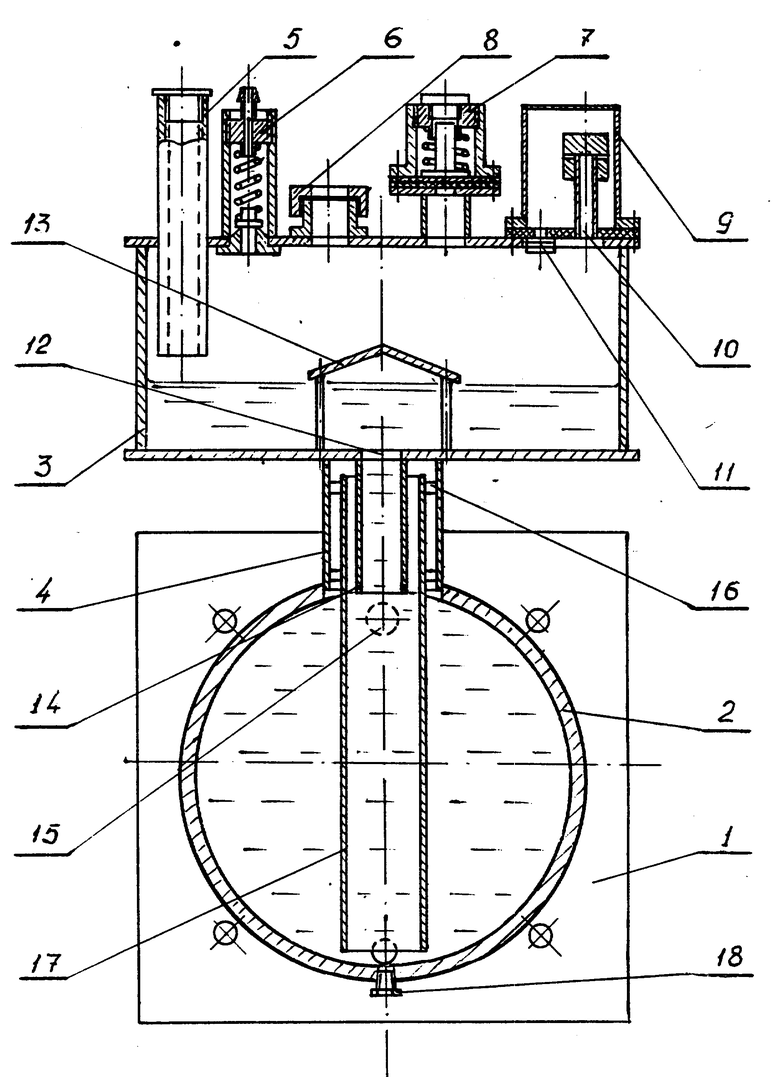

На чертеже показан электролизер со средством для выхода газа и подачи электролита.

Устройство содержит электроды 1, кольцо 2, расположенное между пакетами электродов, которое соединено с напорной емкостью 3 наружной трубой 4, которая является корпусом средства для выхода газа и подачи электролита. Нижний торец трубы 4 присоединен к кольцу 2 таким образом, что он только касается внутренней окружности кольца 2. напорная емкость 3 представляет собой корпус, на верхней крышке которого установлены заливная горловина 5, предохранительный клапан 6, датчик давления 7, разрывной клапан 8, осушитель 9 с дросселирующим клапаном 10, а также обратным клапаном 11 для сброса конденсата. Корпус напорной емкости 3 имеет дно с отверстием 12, над которым установлен отражатель 13. К дну напорной емкости 3 со стороны кольца 2 соосно с отверстием 12 прикреплена труба 14 для подачи электролита, нижний торец которой расположен выше газоотводящих отверстий 15 и касательно к внутренней окружности кольца 2. Между наружной трубой 4 и второй внутренней трубой 14 на перемычках 16 установлена первая внутренняя труба 17 таким образом, что ее верхний торец образует зазор с дном напорной емкости 3, а нижний торец установлен ниже газоотводящих отверстий 15. В нижней точке кольца 2 расположена заглушка 18, которую используют для слива электролита и удаления осадка.

Устройство работает следующим образом.

После заполнения электролизера через заливную горловину 5 и включения его в сеть с напряжением 220 В происходит выделение кислородно-водородной смеси на электродах 1. Через газоотводящие отверстия в электродах 1 смесь поступает в кольцо 2, расположенное между пакетами электродов 1. Затем кислородно-водородная смесь заполняет пространство между трубами 4, 14 и 17. При дальнейшем повышении давления газ начинает выходить по внутренней трубе 14 в напорную емкость. При встрече пузырьков газовой смеси с отражателем 13 происходит предварительное влагоотделение. При повышении в напорной емкости 3 давления выше P 0,7 атм газовая смесь через дросселирующий клапан 10 поступает в осушитель 9, а затем к водяному затвору (не показан). Конденсат через обратный клапан 11 возвращается в напорную емкость 3. Устройство в целом оборудовано системой, обеспечивающей безопасную работу. В систему безопасности входят датчик давления 7, который призван отключить питание электролизера при повышении давления до P 1,7 атм и включение его при снижении давления в напорной емкости 3 до P 1,6 атм. Предохранительный клапан 6 служит для стравливания избыточного давления газовой смеси в случае повышения его до P 2,2 атм, а разрывной клапан 8 служит для аварийного сбрасывания давления в том случае, если давление внутри напорной емкости 3 поднимается до P 4 атм.

Как видно из изложения сущности заявляемого технического решения и описания его работы, выполнение средства для подачи электролита и отвода газа в виде трех концентрично расположенных труб, торцы которых определенным образом установлены относительно газоотводящих отверстий, а торец наружной - касательно к внутренней окружности кольца, позволяет повысить производительность электролизера в среднем на 10 15% эффективно осуществлять пеноотделение и осушение газа, обеспечивая при этом высокое качество сварных швов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения гремучего газа | 1991 |

|

SU1838058A3 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1994 |

|

RU2073594C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1997 |

|

RU2118239C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ КИСЛОРОДА И ВОДОРОДА | 1996 |

|

RU2153539C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРЕМУЧЕГО ГАЗА | 1995 |

|

RU2076907C1 |

| Электролизер для получения гремучего газа | 1986 |

|

SU1495392A1 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2007 |

|

RU2347653C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННЫХ РАБОТ (ВАРИАНТЫ) | 2004 |

|

RU2283736C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГАЗОВОЙ СМЕСИ | 1992 |

|

RU2024650C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1999 |

|

RU2162774C2 |

Изобретение относится к сварке, в частности к устройствам для получения гремучего газа при газопламенной обработке, и может найти применение при резке металлов, напылении, выполнении сантехнических работ. Сущность изобретения состоит в том, что устройство содержит электролизер с электродами 1, 2, в которых выполнены газоотводящие отверстия, и, соединенную с ним средством для выхода газа и подачи электролита, напорную емкость 3, осушитель 2, выполненный в виде камеры, смонтированной на напорной емкости 3 и соединенной с ней дросселирующим отверстием или клапаном 10 и обратным клапаном 11 для сброса конденсата. При этом средство для выхода газа и подачи электролита выполнено в виде трех концентрично расположенных труб 4, 14, 17. На наружной 4, которая соединяет напорную емкость 3 и кольцо 2, расположенное между пакетами электродов, на перемычках установлена первая внутренняя труба 17, верхний торец которой образует зазор с дном напорной емкости и расположен выше газоотводящих отверстий 15, а нижний торец этой трубы 17 расположен ниже газоотводящих отверстий 15. Верхний торец второй внутренней трубы 14 закреплен на дне напорной емкости 3 и совпадает с отверстием для выхода газа и подачи электролита в дне напорной емкости, а нижний ее торец расположен выше газоотводящих отверстий электродов, при этом над отверстием в дне напорной емкости установлен отражатель 13. 1 ил.

Устройство для получения гремучего газа, содержащее электролизер с электродами, в которых выполнены газоотводящие отверстия, и соединенную с ним средством для выхода газа и подачи электролита напорную емкость, осушитель, выполненный в виде камеры, смонтированной на напорной емкости и соединенной с ней дросселирующим отверстием или клапаном и обратным клапаном для сбора конденсата, отличающееся тем, что средство для выхода газа и подачи электролита выполнено в виде трех концентрично расположенных труб, при этом наружная труба одним торцом соединена с напорной емкостью, а другом торцом с кольцом, расположенным между электродами, внутри наружной трубы на перемычках установлена первая внутренняя труба, верхний торец которой образует зазор с дном напорной емкости и расположен выше газоотводящих отверстий, а нижний торец этой трубы расположен ниже газоотводящих отверстий, верхний торец второй внутренней трубы закреплен на дне напорной емкости и отверстие этой трубы совпадает с отверстием для выхода газа и подачи электролита в дне напорной емкости, а нижний ее торец расположен выше газоотводящих отверстий электродов, причем над отверстием в дне катодной емкости установлен экран.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1851052, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1495392, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| UA, патент, 426, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-11-10—Публикация

1994-06-02—Подача