Изобретение относится к элементам конструкции для электролитических восстановительных ячеек для алюминия, которые предполагаются быть в контакте с газовой атмосферой в ячейке во время работы ячеек.

Электролитические ячейки или печи для производства алюминия по методу Холла-Геру включают обычно прямоугольную низкую плоскую оболочку с огнеупорным материалом и угольными брусками по сторонам и на дне ее. Угольные бруски образуют емкость для полученного алюминия и для расплавленного электролита. Угольные бруски на дне емкости снабжены стальными стержнями для электрического соединения собирательных шин электрического тока. Таким образом, придонные угольные бруски образуют катод электролитической ячейки.

Расплавленный электролит, который обладает меньшей плотностью, чем расплавленный алюминий, состоит из расплавленного криолита, определенных неорганических солей, таких как, например, фторид алюминия и фторид кальция, а также растворенного оксида алюминия. Во время электролиза оксид алюминия расходуется и поэтому довольно часто его нужно добавлять в электролит.

Во время работы электролитических ячеек образуются агрессивные фтор- и серусодержащие газы.

В электролитических ячейках для производства алюминия, оборудованных самоспекающимися анодами или анодами Седерберга, каждая ячейка обычно оборудована одним существенно прямоугольным анодом. Анод Седерберга состоит из неизменной наружной оболочки, изготовленной из чугуна или стали, которая окружает самоспекающийся угольный анод.

На верхнюю часть анода загружают неспекшуюся угольную пасту, и эта неспекшаяся электродная паста спекается в твердый угольный анод вследствие тепла, выделяющегося во время подачи рабочего электрического тока на анод, а также тепла из расплавленного раствора. Таким образом, основной характерной чертой анода Седерберга является то, что спекшийся твердый анод перемещается по отношению к неизменной анодной оболочке.

Для сбора газов, выделяющихся во время процесса электролитического восстановления, аноды Седерберга оборудованы так называемыми газовыми рубашками, которые отходят от оболочки анода во внешнюю сторону и вниз по электролиту, где образуется уплотнение на корке, образованной на верхней части расплавленного электролита.

Выделившиеся газы собирают под газовыми рубашками, отсасывают и сжигают вне электролитической ячейки. Обычно газовые рубашки изготовлены из чугуна, который достаточно устойчив по отношению к атмосфере и температуре в электролитической ячейке. Даже если чугун обладает приемлемой стойкостью по отношению к газам, время от времени газовые рубашки следует заменять. Кроме того, чугун обладает малой стойкостью по отношению к расплавленному электролиту и очень быстро разъедается при контакте с расплавленным электролитом, например при разбрызгивании.

По соображениям защиты окружающей среды недавно было предложено заменить газовые рубашки укрытиями, проходящими от оболочки анода до боковой стенки печи (патент Норвегии N 1628868). В результате этого электролитические ячейки являются полностью закрытыми.

Укрытия были изготовлены из стали, однако было обнаружено, что, хотя расстояние от расплавленного электролита до накладки существенно больше расстояния от расплавленного электролита до газовых рубашек, сталь накладок быстро разъедается и поэтому их нужно заменять через короткие промежутки времени.

Кроме того, нижние края оболочки анода, изготовленной из чугуна или стали, также разъедаются и их нужно заменять. Разъедание стальных и чугунных частей в электролитических ячейках также приводит к увеличению содержания железа в произведенном алюминии.

Содержащий CO газ, образующийся в электролитических восстановительных ячейках для производства алюминия, собирают и сжигают с воздухом в горелках, расположенных в газосборных трубах ячеек. Эти горелки, изготовленные из чугуна, имеют короткий срок службы из-за разъедания, и их нужно часто заменять.

Предпринимались попытки заменить вышеупомянутые элементы конструкции электролитических восстановительных ячеек для производства алюминия на иные материалы, такие как различные виды керамических материалов и огнеупоры. Так, в патенте Норвегии 140632 упоминается о применении слоистого глинозема, связанного алюминатом кальция, в качестве футеровки под стальным кожухом электролитической восстановительной ячейки для производства алюминия.

В Light Metals, 1992, стр.407-412 описано использование цементного огнеупора с высоким содержанием глинозема, который проявляет стойкость по отношению к расплавленному криолиту.

Этот огнеупор содержит более 90 мас. мелкого боксита. Таким образом, содержание цемента очень низкое. При перемешивании огнеупора добавляют влагу в количестве 3,8-4,0% и во время отливки важно использовать вибрацию для того, чтобы содействовать текучести и максимально увеличить плотность.

Таким образом, вследствие своей низкой текучести данный цементный огнеупор может быть использован для отливки сложных форм. Кроме того, в статье нет указания на то, что огнеупор обладает стойкостью по отношению к газовой атмосфере в электролитической восстановительной ячейке для производства алюминия. Следовательно, чугун и сталь все еще являются преобладающими материалами, используемыми для элементов конструкции, которые предполагаются быть в контакте с газовой атмосферой в электролитических восстановительных ячейках для производства алюминия.

Таким образом, существует потребность в материале, который обладает стойкостью по отношению к атмосфере, существующей в электролитических ячейках для производства алюминия, и который можно использовать для вышеупомянутых элементов конструкции.

Был обнаружен особый тип бетона, который проявляет высокую стойкость как по отношению к расплавленному электролиту, так и по отношению к газовой атмосфере в электролитических ячейках для производства алюминия.

Таким образом, изобретение относится к элементам конструкции электролитических ячеек для производства алюминия, которые предполагаются быть в контакте с газовой атмосферой во время работы электролитических ячеек, и при этом изобретение отличается тем, что по меньшей мере частично эти элементы изготовлены из бетона, содержащего, мас. 15-30 гидравлического цемента, 5-10 микрокремнезема и 65-80 огнеупорного наполнителя.

Содержание цемента в бетоне предпочтительно лежит между 20-25 мас. а масса огнеупорного наполнителя предпочтительно лежит между 70 и 75 мас.

В соответствии с предпочтительным вариантом осуществления изобретения в качестве гидравлического цемента используют глиноземный цемент, но можно также использовать MgO. В качестве огнеупорного наполнителя предпочтительно использовать Al2O3.

Бетонную смесь предпочтительно получают, используя отношение вода/цемент + микрокремнезем между 0,15 и 0,30, предпочтительно между 0,17 и 0,25.

Микрокремнезем представляет собой частицы аморфного кремнезема, которые собирают из отходящего газа их электротермических плавильных печей для производства ферросилиция или кремния. Путем регулировки рабочих параметров в этих печах также можно получать микрокремнезем как основной продукт.

Аморфный кремнезем такого типа можно получить синтетически без восстановления или повторного окисления. Наконец, для получения мелкочастичного кремнезема можно использовать генератор микрокремнезема или можно получить кремнезем путем осаждения из водных растворов.

Микрокремнезем может содержать 60-100 мас. SiO2 и иметь плотность между 2,00 и 2,40 г/см3 и удельную площадь поверхности 15-30 м2/г. Частицы в основном имеют сферическую форму и размер в основном 1 мкм. Возможны изменения данных значений. Микрокремнезем может иметь меньшее содержание SiO2, а распределение частиц по размерам можно регулировать путем удаления больших частиц.

Как упоминалось, элементы конструкции по изобретению могут быть изготовлены полностью из огнеупорного бетона. В альтернативном случае элементы конструкции могут быть изготовлены из стали, которая по меньшей мере на стороне, обращенной внутрь электролитической ячейки, имеет слой огнеупорного бетона.

Элементы конструкции по изобретению обычно изготавливают путем выливания бетонной смеси в формы, после чего бетон оставляют застывать. В альтернативном случае элементы конструкции изготавливают путем образования слоя на стальных пластинах.

Было обнаружено, что элементы конструкции по изобретению, которые полностью или частично состоят из бетона, обладают чрезвычайно хорошей стойкостью по отношению к среде в электролитической ячейке для производства алюминия. Так, укрытия по изобретению использовались в электролитических восстановительных ячейках для производства алюминия более одного года.

Когда укрытие удалили для проверки, на нем не было никаких признаков износа. Более того, в бетоне не было обнаружено никаких признаков проникновения газа.

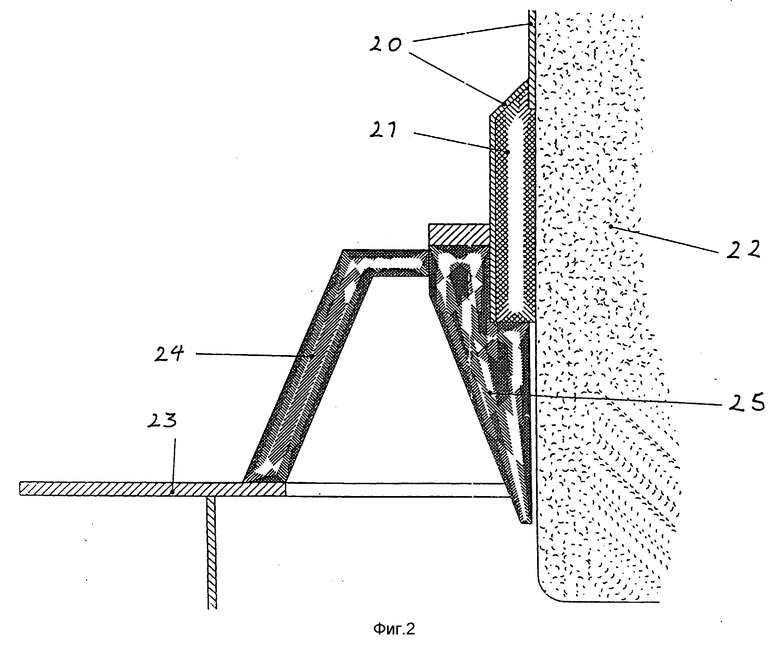

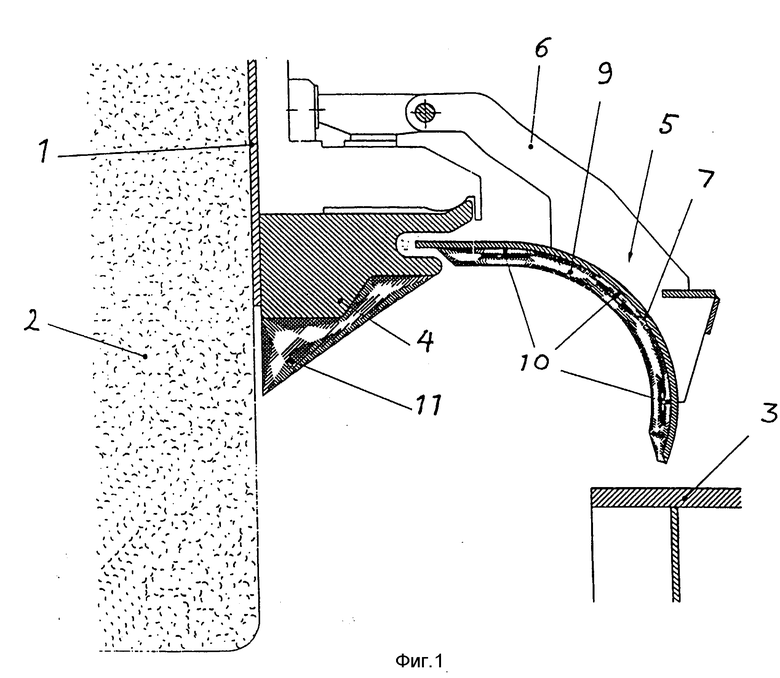

На фиг. 1 изображен вертикальный разрез укрытия для электролитической восстановительной ячейки для производства алюминия по изобретению; на фиг.2

вертикальный разрез укрытия и оболочки анода для электролитической восстановительной ячейки для производства алюминия, где укрытие и нижняя часть оболочки анода изготовлены из бетона по изобретению.

На фиг. 1 изображена оболочка анода 1 для электролитической ячейки для производства алюминия, изготовленная из стали или чугуна. Анод указан числом 2. Боковая стенка ячейки показана числом 3. На оболочке анода 1 установлен горизонтальный чугунный фланец 4, на который установлено укрытие 5.

Укрытие 5 можно поднимать с помощью рычага 6, присоединенного к оболочке анода 1. В альтернативном случае укрытие 5 можно поднимать или регулировать с помощью какого-либо средства. Укрытие 5 изготовлено из стальной пластины 7. На нижней стороне пластины 7 укрытие 5 имеет слой бетона 9, состоящий из 23 мас. глиноземного цемента, 6 мас. микрокремнезема и 71 мас. оксида алюминия.

Отношение вода/цемент + микрокремнезем при смешивании бетона было 0,17. Для обеспечения прикрепления слоя бетона 9 к пластине 7 на ней закреплена железная арматура 10. Кроме того, нижняя сторона фланца 4 покрыта слоем 11 из того же бетона, что был использован в слое 9 в накладке 5. Укрытие 5 и фланец 4 с этим слоем бетона более двух лет использовались в электролитической ячейке для производства алюминия и не проявили никаких признаков износа или повреждения.

На фиг. 2 изображена оболочка анода 20, изготовленная из стали или чугуна, где нижняя часть 21 оболочки анода изготовлена из бетона с тем же составом, что и в элементах, описанных в связи с фиг.1. Сам анод указан числом 22.

Между боковой стенкой 23 и оболочкой анода 20 расположена крышка 24. Крышка 24 полностью изготовлена из того же типа бетона, который использовали для элементов конструкции, описанных в связи с фиг.1. Наконец, оболочка анода 20 в варианте осуществления изобретения, изображенном на фиг.2, оборудована фланцем 25, который простирается вниз по расплавленному электролиту и таким образом защищает анод 22 под оболочкой анода 21. Кроме того, фланец 25 изготовлен из того же типа цемента, который использовали для элементов конструкции, изображенных на фиг.1.

Таким образом, все части электролитической ячейки, которые подвергаются воздействию газовой атмосферы в ячейке, сделаны из элементов конструкции по изобретению. Через два года изготовления, на элементах конструкции по изобретению нельзя было обнаружить какого-либо износа или повреждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СБОРА ГАЗОВ В ЭЛЕКТРОЛИЗЕРАХ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1990 |

|

RU2023760C1 |

| УСТРОЙСТВО ДЛЯ ЗАКРЫВАНИЯ НАДАНОДНОГО ПРОСТРАНСТВА В АНОДНОМ КОЖУХЕ SODERBERG-АНОДА | 1991 |

|

RU2054053C1 |

| СПОСОБ ЗАКРЫТИЯ И ОХЛАЖДЕНИЯ ВЕРХА КОЖУХА САМОСПЕКАЮЩЕГОСЯ АНОДА В ЭЛЕКТРОЛИЗЕРЕ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2098519C1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ УГОЛЬНОЙ ПЫЛИ ИЗ ВАННЫ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ВОССТАНОВЛЕНИЯ АЛЮМИНИЯ | 1992 |

|

RU2068036C1 |

| СПОСОБ СБОРА И ДОЖИГАНИЯ АНОДНЫХ ГАЗОВ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2396376C1 |

| Устройство для загрузки оксида алюминия в электролизер анодом Седерберга | 1988 |

|

SU1709916A3 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1990 |

|

RU2005815C1 |

| УКРЫТИЕ ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2014 |

|

RU2582421C1 |

| ЭЛЕКТРОЛИТИЧЕСКАЯ ЯЧЕЙКА ВОССТАНОВЛЕНИЯ ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛА | 1997 |

|

RU2178016C2 |

| ЭЛЕКТРОЛИЗЕР ВОССТАНОВЛЕНИЯ И КОЛЛЕКТОРНЫЙ СТЕРЖЕНЬ | 2001 |

|

RU2265085C2 |

Использование: изобретение относится к элементам конструкции алюминиевых электролизеров, находящихся в контакте с газовой фазой, в частности, к укрытиям и анодным кожухам. Сущность: элементы конструкции полностью или частично изготовлены из бетона, содержащего 15-30 мас.% гидравлического бетона, 5-10 мас.% микрокремнезема и 65-80 мас.% огнеупорного наполнителя. 4 з. п. ф-лы, 2 ил.

| NO, патент, 140632, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1997-11-10—Публикация

1993-11-25—Подача