Изобретение относится к горной промышленности, а именно к способам извлечения ценных компонентов из горной массы методом кучного выщелачивания. Преимущественное применение разработка россыпных и рудных месторождений открытым и подземным способом, переработка отвалов добытых забалансовых руд и металлосодержащих хвостов обогащения.

Известен способ кучного выщелачивания полезных компонентов из горной массы, заключающийся в подготовке площадки для выщелачивания, загрузке и транспорте горной массы к площадке, отсыпке куч, предварительной отмывке (закислении), выщелачивании горной массы путем орошения штабеля растворами, отмыв штабеля технологическими растворами и вывоз выщелоченной руды в породный отвал /1/. При этом способе подготовка площадки для выщелачивания заключается в укладке на заранее спланированную поверхность либо бетонных плит с последующей засыпкой песком и укладкой брусчатки, либо в утрамбовке поверхности площадки глинистыми породами с последующей засыпкой песком и покрытия основания полихлорвиниловой пленкой. Транспорт руды к подготовленному основанию осуществляется карьерными автосамосвалами, а формирование штабеля осуществляется либо разгрузкой автосамосвалов по наклонным съездам с последующим выравниванием отсыпаемых слоев бульдозерами (при отсыпке кусковатого неслеживаемого материала) либо отсыпкой доставленной автотранспортом породы в штабель с помощью экскаваторов или скреперов (при выщелачивании глинистых и высококарбонатных руд, имеющих тенденцию к слеживанию и переуплотнению). Перед началом выщелачивания на поверхности штабеля монтируется система орошения из труб различного диаметра, либо нарезаются траншеи для подачи растворов реагентов. Согласно способу процесс выщелачивания ведется путем орошения кучи со сбором и отведением профильтрованных через нее растворов реагентов. В случае обработки высококарбонатных руд штабель предварительно орошается технологической водой для закисления и отведения из горной массы растворимых солей. Далее выщелоченную руду перед ее разборкой и вызовом к месту складирования отмывают и нейтрализуют с помощью технологической воды и специальных реагентов.

К недостаткам данного способа следует отнести сложность и многостадийность технологии формирования основания штабеля, использование большого количества специальных машин и механизмов на транспортно-отвальных работах, а также использование погрузочных и транспортных машин для вызова выщелоченной горной массы.

Однако самым существенным недостатком такого способа выщелачивания является невысокая эффективность и длительность процесса извлечения металлов при прохождении растворов реагентов через горную массу под действием сил гравитации, которые целиком зависят от фильтрационных свойств штабеля и плотности системы орошения. В частности, практически при любой организации технологии подачи растворов на штабель имеет место неоднородность выщелачивания слоев по высоте кучи: в верхних слоях твердый материал может полностью контактировать с растворами реагентов, а далее движение растворов происходит по наиболее доступным направляющим порового пространства с образованием трещин, свищей и вывалов породы, что резко снижает поверхность контакта руды и реагента и соответственно эффективность способа в целом.

Кроме того, по мере прохождения растворов через штабель под действием собственного веса и избыточной влажности происходит слеживание горной массы, что постепенно снижает ее проницаемость, замедляет и ухудшает процесс выщелачивания. В случае переработки пород, содержащих глинистые минералы, слеживание приводит зачастую к полной потере проницаемости руды. Все это требует дополнительных затрат на проведение мероприятий по разрыхлению штабеля (бурение, взрывание, перевалка и т.д.).

Этих основных недостатков лишены способы агитационного выщелачивания. Так, известен способ извлечения полезных компонентов, включающий подготовку исходного материала измельчением, подачу материала в специальные камерные аппараты, агитационное выщелачивание растворами реагентов с перемешиванием и подъемом пульпы эрлифтированием, сорбционное осаждение полезных компонентов из продуктивных растворов, промывку, обезвреживание и утилизацию маточников /2/. Указанный способ таким образом позволяет извлекать металлы в процессе перемещения плотных пульп, образованных смесью исходного материала и реагента.

Однако и этот способ имеет ряд недостатков. Так, все технологические процессы проходят в негерметичных аппаратах и газообразные продукты реакции, поступая в атмосферу, загрязняют ее. Перемешивание пульпы в таких системах мало эффективно, так как при эрлифтировании воздух поднимается вверх отдельными большими пузырями вертикально вверх, обходя основную массу твердого.

Безнапорные аппараты агитационного выщелачивания требуют использования дополнительной насосной техники для полной замены рабочего агента.

Но наиболее существенным недостатком такого способа выщелачивания является, прежде всего, невозможность его использования для переработки руд с низким содержанием полезного компонента при валовой добыче (аппараты имеют ограниченный объем и не справляются с большим грузопотоком); цикличность процесса выщелачивания, обусловленная необходимостью промывки, обезвреживания и полной разгрузки аппарата при обработке ограниченного объема твердого; строгое ограничение крупности обрабатываемого материала, обусловленное диаметром подъемной трубы и расходом воздуха.

Известен другой способ кучного выщелачивания, предусматривающий увеличение площади контакта горной массы с реагентом, включающий подготовку площадки для кучного выщелачивания путем формирования специального основания с предварительной укладкой на спланированную поверхность резиновых баллонов, их подключение к сети нагнетания воздуха, загрузку и транспорт горной массы, формирование штабеля, предварительную отмывку, выщелачивание, сбор и переработку продуктивных растворов, довыщелачивание, отмывку и нейтрализацию после встряхивания горной массы, отгрузку и перемещение выщелоченной руды к месту постоянного складирования /3/. Таким образом, в соответствии со способом довыщелачивается и отмывается слежавшаяся горная масса, повторно разрыхляемая и частично дополнительно перемешиваемая в процессе встряхивания путем нагнетания в баллоны сжатого воздуха не менее одного раза за цикл обработки.

Помимо всех вышеперечисленных недостатков, характерных для рассмотренных способов, в последнем случае основным действием, направленным на разрыхление переуплотнившейся в процессе выщелачивания горной массы, является процесс встряхивания, требующий также значительных дополнительных затрат при использовании специальной техники для подачи воздуха в баллоны и контроля процесса перемещения горной массы. К недостаткам этого способа также следует отнести тот факт, что увеличение площади контакта твердого материала с реагентом невозможно осуществлять на стадии выщелачивания, а только в дополнительном цикле обработки горной массы, требующем значительных затрат времени, энергии и реагентов. Кроме того, в условиях выщелачивания глинистых и зашламованных материалов помимо весьма медленного дренирования растворов реагентов через штабель и низкой степени насыщенности растворов, потребуется дополнительная перевалка горной массы в промежуточные штабели.

К недостаткам данного способа следует также отнести систему открытого орошения штабеля маточным раствором с образованием вредных аэрозолей и опасностью их ветроуноса.

Изобретение направлено на повышение эффективности способа кучного выщелачивания путем ускорения процесса и повышения полноты извлечения полезного компонента из руд за счет создания условий полного контакта частиц горной массы с раствором реагента, при которых процесс выщелачивания происходит в кинетической и внешнедиффузионной областях одновременно при загрузке руды в транспортную систему, дальнейшем ее движении в напорном потоке к штабелю, а также намыве тела штабеля, что обеспечивает меньший расход реагента, исключает многоступенчатый процесс орошения и выстаивания штабеля, образование неорошаемых зон, свищей и вывалов, а соответственно необходимость производства дополнительных работ по его переразрыхлению. Изобретение также способствует повышению производительности способа в целом за счет организации непрерывного грузопотока руды к площадке и укладке штабеля по поточной технологии, меньших затрат времени на сооружение основания, обезвреживание, разборку и транспорт пустой породы в непрерывном процессе. Кроме того, предложенный способ обеспечивает повышенную безопасность ведения работ и высокую степень экологической чистоты процесса за счет проведения основной части процесса выщелачивания в герметичных гидротранспортных установках и трубопроводах. Также предложенный способ в целом дает возможность эффективно проводить выщелачивание глинистых и зашламованных материалов.

Указанные технические результаты достигаются следующими технологическими решениями.

Процесс выщелачивания начинает проводиться на стадии подачи горной массы в транспортную систему при загрузке твердого материала в гидротранспортную установку, заполненную маточным раствором, и основная его часть осуществляется в ходе транспорта руды к площадке нагнетания по трубопроводу высоконасыщенной смеси реагента и горной массы. В завершающую стадию процесс выщелачивания вступает при формировании штабеля путем торцевого либо рассредоточенного намыва горной массы с реагентом на подготовленное основание. Такая последовательность проведения основных операций обеспечивает полный контакт твердой части и реагента при постоянном их перемешивании и позволяет резко повысить степень и скорость извлечения полезного компонента при высокой производительности способа в целом.

Путем выбора соответствующих режимов пульпоприготовления и гидростатирования такой способ дает возможность осуществлять намыв штабеля при остаточной концентрации реагента на уровне санитарных норм для промышленной зоны, что позволяет полностью устранить образование вредных аэрозолей с опасностью их ветроуноса и обеспечить наибольшую безопасность ведения работ и высокую степень экологической чистоты способа.

Формирование специального основания площадки штабеля либо путем намыва минерального материала с добавками специальных реагентов, либо путем отсыпки и последующего уплотнения минерального материала в смеси с добавками специальной кольматирующей композиции, взаимодействующей с реагентом, позволяет резко сократить затраты на сооружение основания за счет более простой технологии, не требующей укладки нескольких предохранительных слоев и специальных покрытий, и обеспечивающей за счет создания монолитности основания высокую степень его надежности при использовании меньшего количества строительно-дорожной техники.

Сооружение при подготовке основания штабеля на карте намыва дамб первичного обвалования из материалов с высоким коэффициентом фильтрации, не взаимодействующих с реагентом, а по их внешнему контуру траншей для сбора и отвода продуктивных растворов позволяет осуществлять формирование штабеля не с помощью дорогостоящий циклично работающей специальной техники, а путем открытого намыва с одновременным сбором и отведением растворов, насыщенных полезным компонентом. Дамбы первичного обвалования при этом будут не только предотвращать растекание рудной массы с насыщенным раствором за пределы подготовленного основания, но и значительно ускорять процесс отделения насыщенных растворов от выщелоченной руды в качестве фильтров.

Загрузка горной массы в гидротранспортную установку в виде сухого материала или в виде смеси реагента и твердых частиц с одновременным вытеснением и сбором находящегося в установке маточного раствора позволяет аккумулировать горную массу для транспортирования и эффективно проводить первую стадию выщелачивания в замкнутом объеме при осаждении рудных частиц под действием собственного веса.

Загрузка горной массы в гидротранспортную установку в виде гидросмеси с предварительной отмывкой горной массы в зумпфе загрузочного грунтонасоса и отведением вытесняемой смеси и реагента по замкнутому контуру в зумпф загрузочного насоса позволяет быстро и эффективно осуществить процесс закисления и удаления из горной массы растворимых солей в случаях выщелачивания высококарбонатных руд (т.е. исключить укладку руд в промежуточный штабель, орошение штабеля водой и выстаивание с целью растворения солей с последующим отведением и очисткой значительных объемов технологической воды).

Ряд частных вариантов рассредоточенного способа намыва тела штабеля (односторонним намывом, эстакадным способом) позволяет учесть особенности транспортирования и выпуска материалов различной крупности, их фильтрационные свойства, уклоны карты намыва и оптимизировать высоту и объем формируемого штабеля. К тому же выпуск смеси выщелачиваемого материала и насыщенного раствора в дискретные точки карты намыва не только определяет равномерность укладки горной массы, но и значительно облегчает и ускоряет отток насыщенных растворов из горной массы, их отвод по дамбам попутного обвалования и обеспечивает последующий равномерный сбор продуктивных растворов по траншеям, а также предотвращает образование свищей, вывалов и трещин.

Формирование в теле штабеля при его намыве слоев обратных фильтров, сопряженных с фильтрационными дамбами попутного обвалования, предотвращает процесс слеживания горной массы и поддерживает фильтрационные свойства штабеля на заданном уровне в течение всего срока его осуществления, особенно в случае выщелачивания высокоглинистых пород.

Подача рабочих реагентов в процессе проведения довыщелачивания, оборотной технологической воды с необходимым значением pH при отмыве штабеля и нейтрализующих растворов при обезвреживании штабеля по ранее проложенным трубопроводам и выпускным патрубкам в дискретные точки штабеля обеспечивает равномерность поступления и прохождения всех вышеперечисленных компонентов через выщелоченную породу, а также не требует сооружения специальной системы орошения.

Регулирование расхода в процессе подачи на штабель реагентов, оборотной технологической воды или нейтрализующих растворов с помощью запорной арматуры, установленной на выпускных патрубках, обеспечивает высокую эффективность проведения процессов и возможность проведения оперативного контроля и корректировки их расхода непосредственно при проведении соответствующих технологических операций.

Разборка отмытого и обезвреженного штабеля с помощью гидромониторов или экскаваторно-гидравлическим способом с последующим гидротранспортом пустой породы к месту постоянного складирования позволяет, прежде всего, организовать высокоэффективный поточный процесс разборки-транспорта-укладки пустой породы в кратчайшие сроки при минимальных затратах энергоносителей, резком сокращении задействованной на этих процессах землеройно-транспортной техники, материальных и людских ресурсов. Транспортирование же пустой породы с помощью гидротранспортной установки вихревого пульпоприготовления значительно увеличивает мощность организуемого таким образом грузопотока путем формирования и подачи на большие расстояния гидросмеси высокой плотности. Кроме того, намыв хвостовых отвалов на местах постоянного складирования значительно ускоряется при подаче на карты намыва высоконасыщенных гидросмесей.

Гидромеханизированная технология переработки выщелоченного штабеля позволяет также повысит эффективность всего способа в целом путем совмещения процесса разборки штабеля с помощью гидромониторов с процессом отмывки при подаче на гидромониторы оборотной технологической воды, а процесс гидротранспортирования выщелоченной породы к месту постоянного складирования с процессом обезвреживания путем транспортирования пустой породы в потоке нейтрализующих растворов, что в несколько раз ускоряет процесс переработки штабеля.

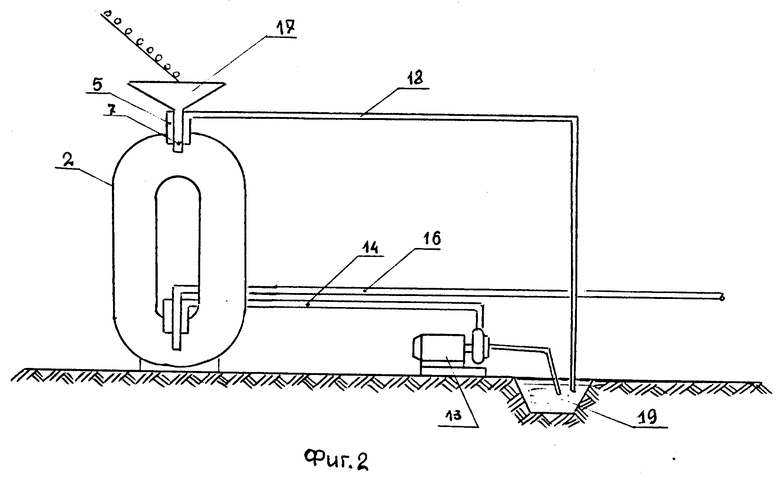

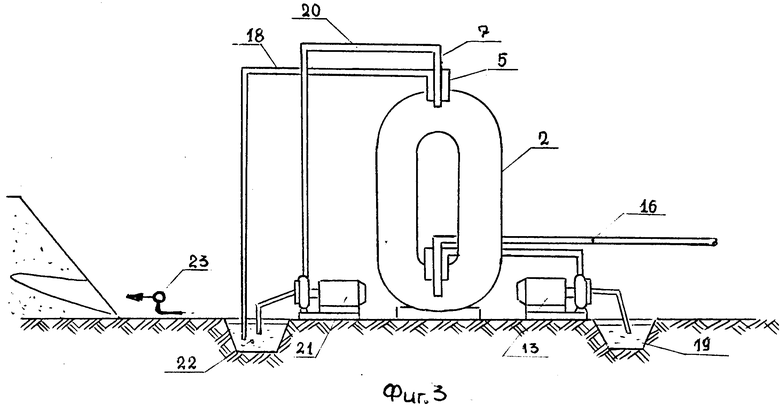

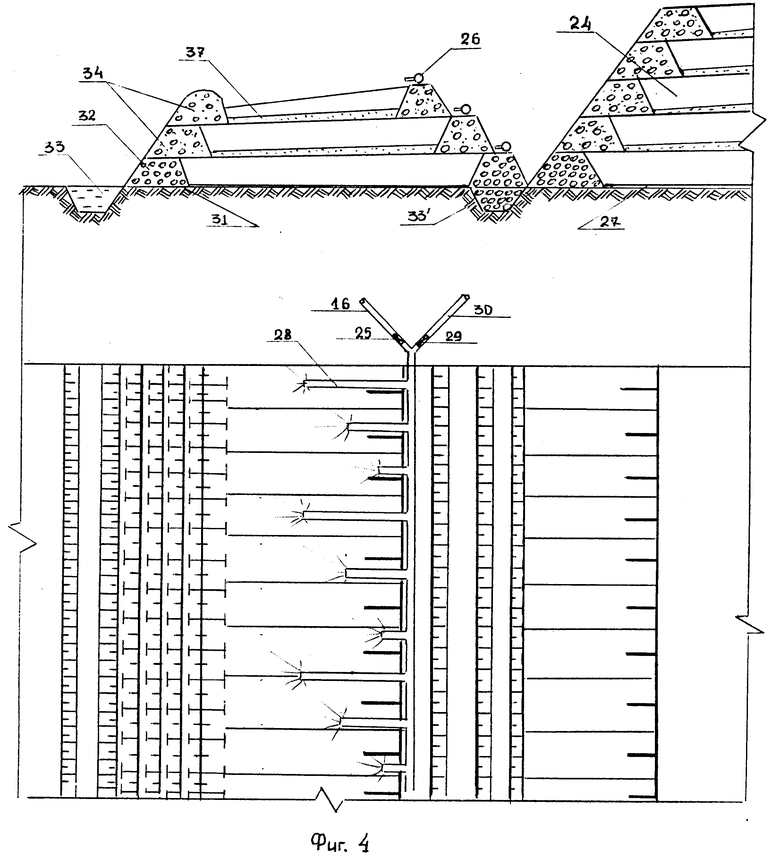

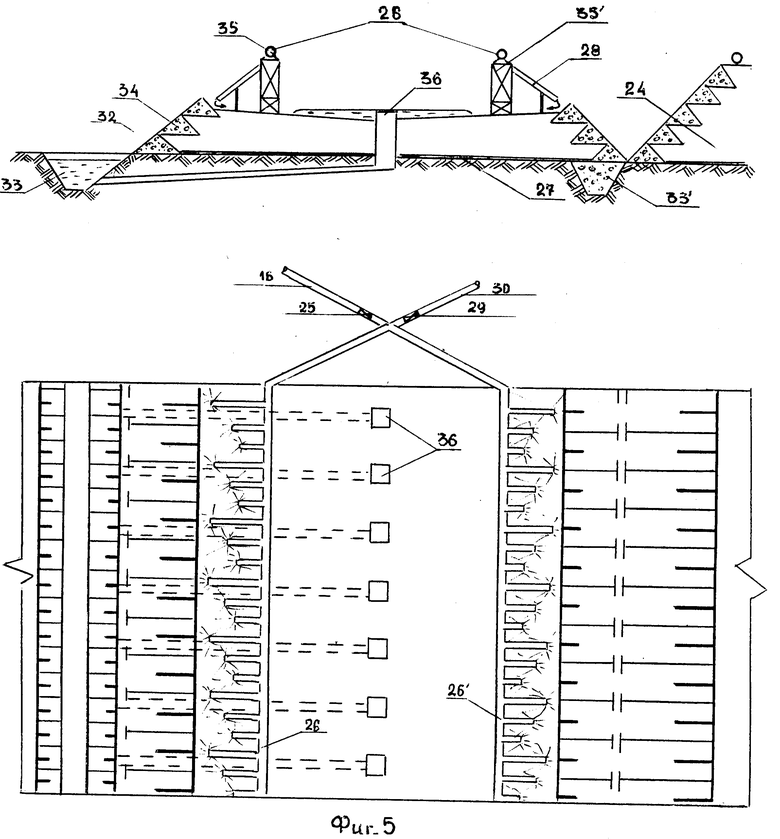

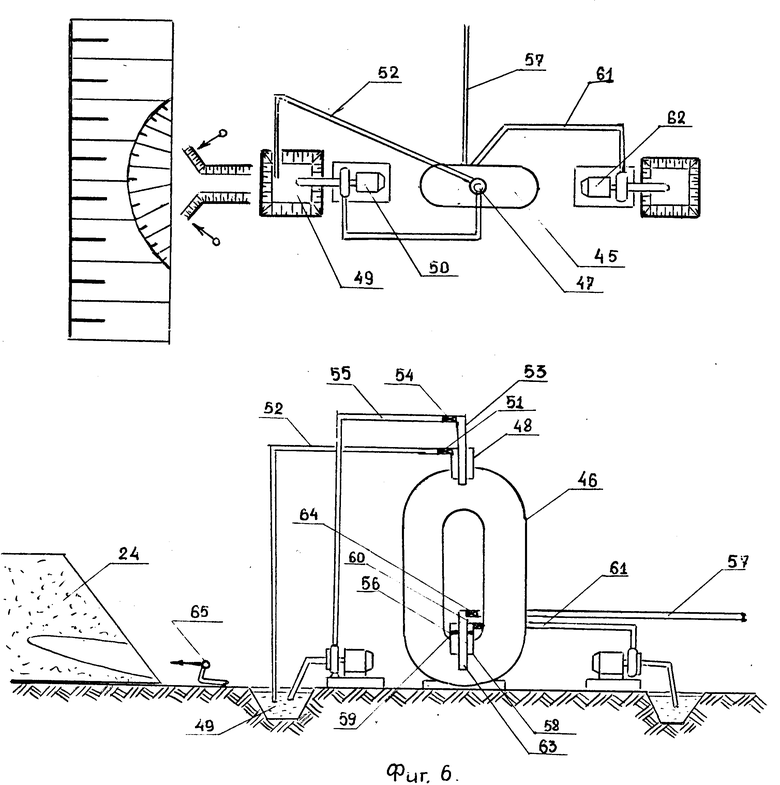

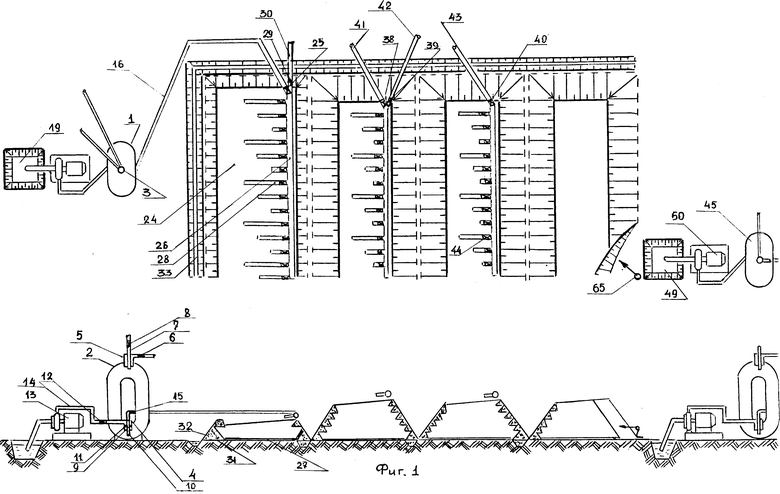

На фиг. 1 изображена технологическая схема способа кучного выщелачивания с использованием средств гидромеханизации; на фиг. 2 и 3 схема загрузки горной массы в гидротранспортную установку в виде сухого материала и в виде гидросмеси; на фиг. 4, 5 технологическая схема безэстакадного и эстакадного способов намыва штабеля на подготовленное основание; на фиг 6 схема разборки и транспортирования пустой породы к месту постоянного складирования.

Технологическая схема для реализации предложенного способа кучного выщелачивания включает загрузку горной массы в гидротранспортную установку 1, содержащую камеру 2, в которой в верхней части установлен узел загрузки 3 твердого материала и в нижней, придонной узел разгрузки 4 образованной гидросмеси в транспортную систему (фиг. 1). Узел загрузки 3 выполнен в виде патрубка слива 5 замещаемой твердыми частицами жидкости, снабженного запорным элементом 6, в котором соосно камере в верхней ее части коаксиально установлен патрубок подачи твердого материала 7 с запорным элементом 8. Узел разгрузки 4 выполнен в виде коаксиально смонтированных патрубков подачи напорного потока жидкости 9 в нисходящем потоке и разгрузки 10 сформированной пульпы в восходящем потоке, установленных соосно в камере 2 в придонной ее части. Причем патрубок подачи жидкости 9 снабжен элементом 11 закручивания кольцевого потока, а на выходе из камеры 2 снабжен задвижкой 12 и сообщен с высоконапорным насосом 13 через трубопровод 14; патрубок разгрузки 9 пульпы оснащен задвижкой 15 и подсоединен к магистральному трубопроводу 16.

Патрубок подачи твердого материала 7 может быть сообщен либо с бункером-дозатором 17, куда осуществляется загрузка горной массы с помощью сухоройной техники, а сливной патрубок 5 при этом со сливным трубопроводом 18, отводящим замещаемые в камере 2 реагенты в зумпф 19 высоконапорного насоса 13 (фиг. 2).

Либо с пульповодом 20, который в свою очередь сообщен с загрузочным грунтонасосом 21, в зумпф 22 которого подают либо твердый материал с помощью сухоройной техники, либо самотеком гиросмесь, образованную при размыве горной массы с помощью гидромониторов 23 (фиг. 3).

При этом патрубок слива 5 сообщен со сливным трубопроводом 18, направляющим замещаемую технологическую жидкость в зумпф 22 загрузочного насоса 21.

Далее согласно способу осуществляется пульпоприготовление и гидравлический транспорт высоконасыщенной смеси реагента и горной массы к месту укладки штабеля 24 (фиг. 1). При этом из зумпфа 19 с помощью высоконапорного насоса 13 реагент подается в камеру 2 гидротранспортной установки 1, где формируется высоконасыщенная смесь горной массы и реагента, нагнетаемая далее по магистральному трубопроводу 16, сообщенному через запорный элемент 25 с распределительным трубопроводом 26.

Укладка штабеля 24 осуществляется намывом горной массы и реагента на подготовленное основание 27 штабеля 24. Намыв производится по распределительному трубопроводу 26, на котором через определенные промежутки установлены выпускные патрубки 28, имеющие разную длину.

Соответствующий расчет конструктивных параметров гидротранспортной установки 1, выбор расходно-напорных характеристик высоконапорного насоса 13 и диаметров трубопроводов 16 и 26 позволяют осуществлять намыв штабеля 24 на уровне санитарных норм для промышленной зоны.

В способе кучного выщелачивания предложены две технологии формирования специального основания 27 площадки для укладки штабеля. Согласно первой до начала работ по монтажу системы для выщелачивания на площадке сооружается распределительный трубопровод 26 с выпускными патрубками 28, сообщенный через запорный элемент 29 с трубопроводом 30 для подачи минерального материала на основание. По трубопроводам 30 и 26 на площадку подается гидросмесь минерального материала с добавками специальных реагентов и производится намыв основания 27 штабеля заданных физико-технических характеристик.

Согласно второй технологии формирование основания 27 производится путем отсыпки и последующего уплотнения с помощью соответствующей строительно-дорожной техники минерального материала в смеси с добавками специальной кольматирующей композиции, взаимодействующей с реагентом.

В процесс подготовки основания 27 входят также работы по формированию карты намыва 31 тела штабеля 24, которые производятся путем отсыпки с помощью сухоройной техники на границах подготовленного основания 27 дамб первичного обвалования 32 из материалов с высоким коэффициентом фильтрации, не взаимодействующих с реагентом. По внешнему контуру дамб проходят траншеи 33 для сбора и отведения продуктивных растворов.

В способе кучного выщелачивания предложены также две технологии рассредоточенного способа, формирования тела штабеля. По первой технологии штабель 24 формируется односторонним намывом, для чего на фильтрационные дамбы первичного обвалования 32 с одной стороны карты намыва 31 укладывается распределительный трубопровод 26, выпускные патрубки 28 которого имеют такую длину и смонтированы таким образом, чтобы образовать равномерную сетку выпуска (фиг. 4). По мере заполнения карты 31 с помощью сухоройной техники производится отсыпка дамб попутного обвалования 34, расположенных выше дамб первичного обвалования 32 и сопряженных с ними, а распределительный трубопровод 26 поднимается и укладывается на дамбы 34, что дает возможность планомерно наращивать высоту штабеля 24 до заданных значений. Укладка каждого последующего штабеля 24 производится с предварительной закладкой предшествующей траншеи 33' для сбора продуктивных растворов материалами с высоким коэффициентом фильтрации, не взаимодействующими с реагентом, с целью обеспечения эффективной фильтрации продуктивных растворов.

Во втором варианте предложено осуществлять двусторонний эстакадный намыв (фиг. 5). Согласно этой технологии до начала осуществления работ по выщелачиванию и намыву штабеля 24, на подготовленном основании 27 возводятся с двух сторон эстакады 35 и 35, высотой, несколько превышающей высоту формируемого штабеля 24. В центральной части карты намыва 31 сооружается ряд колодцев 36 шандорного типа, сообщенных с траншеей 33 для сбора и отведения продуктивных растворов. Распределительные трубопроводы 26 и 26, подсоединенные к магистральному трубопроводу 16 через запорные элементы 25 и 25, на которых смонтированы выпускные патрубки 28 различной длины, укладываются на эстакады 35 и 35 и при открытых задвижках 25 и 25 на карту намыва подается смесь горной массы и реагента. По мере увеличения высоты формируемого штабеля 24 по внешнему контуру отсыпаются дамбы попутного обвалования 34 из материалов с высоким коэффициентом фильтрации, не взаимодействующих с реагентом, а также наращивается высота шандорных колодцев 36.

В случае выщелачивания пород, имеющих тенденцию к слеживания, предложено в теле штабеля 24 при его формировании намывать слои обратных фильтров 37 из материалов с высоким коэффициентом фильтрации, не взаимодействующих с реагентом, сопряженных с фильтрационными дамбами попутного обвалования 34 (фиг. 4), для чего в процессе проведения работ по намыву горной массы задвижки 25 и 25 закрываются, и при открытой задвижке 29 по пульповоду 30 и далее распределительному трубопроводу 26 на карту намыва 31 подается минеральный материал с необходимыми характеристиками. После укладки фильтра 37 необходимой мощности запорная арматура вновь переключается на подачу по трубопроводу 26 смеси горной массы и реагента.

В соответствии со способом предложено два варианта проведения процессов довыщелачивания, отмыва и нейтрализации. В первом варианте технологии довыщелачивание, отмыв и нейтрализация производятся подачей в дискретные точки на сформированный штабель 24 последовательно соответствующих растворов по распределительному трубопроводу 26 и их сбор по траншеям 33. Для чего распределительный трубопровод 26 с выпускными патрубками 28 через соответствующие запорные элементы 38, 39 и 40 подсоединен к трубопроводам 41, 42, 43 для повторной подачи реагента, оборотной технологической воды, имеющей необходимое значение pH, и нейтрализующих растворов. Причем расход реагентов, оборотной технологической воды и нейтрализующих растворов по мере изменения степени обработки штабеля 24 регулируется. С этой целью выпускные патрубки 28 оснащены запорной арматурой 44 с дистанционным управлением (фиг. 1).

Соответственно после полного цикла обработки пустая порода из штабеля 24 разбирается и транспортируется к месту постоянного складирования с помощью средств гидромеханизации (фиг. 6). Причем процесс гидротранспортирования предложено осуществлять либо с помощью грунтонасосов, либо с помощью гидротранспортной установки 45, также содержащей камеру 46, в верхней части которой установлен узел загрузки 47, выполненный в виде коаксиально смонтированных патрубков слива 48 замещаемой жидкости, сообщенного с зумпфом 49 загрузочного насоса 50 через запорный элемент 51, установленный на трубопроводе 52 и подачи твердого материала 53 в камеру 46, сообщенный через запорный элемент 54 с пульповодом 55 для подачи твердого в камеру в виде гидросмеси. В придонной части камеры 46 соосно смонтирован узел разгрузки 56 пульпы в транспортную систему магистральный трубопровод 57. Узел разгрузки 56 также состоит из патрубка подачи 58 кольцевого напорного потока жидкости, снабженного элементом 59 закручивания потока в камере 46 и сообщенного через запорный элемент 60 с трубопроводом 61, подсоединенным к высоконапорному насосу 62, и патрубка восходящей разгрузки 63 гидросмеси, установленного коаксиально и внутри патрубка 58 и сообщенного через запорный элемент 64 с магистральным трубопроводом 57.

Причем загрузка пустой породы в камеру 46 (суть разработка штабеля 24) может производиться в виде сухого материала через бункер-дозатор, куда она подается с помощью сухоройной техники из штабеля 24, или в виде гидросмеси. В последнем случае разборка штабеля 24 осуществляется с помощью гидромониторов 65, а образованная при этом пульпа из породы направляется самотеком в зумпф 49 загрузочного насоса 50, а оттуда по пульповоду 55 в камеру 46 гидротранспортной установки 45, принцип работы которой аналогичен работе установки 1 по транспортированию горной массы в потоке реагента к площадке 27.

Во втором варианте технологии предложено совмещать операцию разборки штабеля с операцией отмыва, а нейтрализацию выщелоченной руды с транспортированием ее к месту постоянного складирования. При этом в процессе разборки штабеля 24 с помощью гидромониторов 65 на последние подается оборотная технологическая вода, имеющая необходимое значение pH, а гидравлическое транспортирование пустой породы по магистральному трубопроводу 57 осуществляется в потоке нейтрализующего раствора, который подается транспортным насосом 62 под давлением в камеру 46 гидротранспортной установки 45.

Способ кучного выщелачивания осуществляется следующим образом. До начала проведения работ по извлечению ценных компонентов проводят работы по подготовке площадки для выщелачивания, включающие работы по формированию специального основания 27 и оконтуриванию карты намыва 31 тела штабеля. При этом формирование специального основания 27 производят как с помощью средств гидромеханизации, так и с помощью сухоройной строительно-дорожной техники. В первом случае на карту намыва 31 по распределительным трубопроводом 26 и выпускным патрубкам 28 подают минеральный материал с добавками специальных реагентов, обеспечивающих быстрое твердение, необходимую прочность и требуемые физико-технические характеристики основания. Для подачи минеральных материалов на основание штабеля 27 могут быть использованы те же трубопроводы 26 и 26 и та же система выпускных патрубков 28, которые затем используются для намыва тела штабеля. Причем высота намываемого слоя основания 27 определяется типом реагентов и сроком службы основания. Во втором случае формирования основания штабеля 27 производят путем отсыпки на карту намыва 31 слоя минерального материала в смеси с добавками специальной кольматирующей композиции. При этом не требуется проведения работ по уплотнению основания и нанесению специальных покрытий, предотвращающих просачивание и проникновение в почву активных растворов, т.к. кольматирующие добавки при поступлении на них растворов реагентов в процессе намыва штабеля равномерно скрепляют минеральный материал основания 27, обеспечивая необходимые прочностные характеристики.

В целом же оба этих способа формирования основания экономичны, не требуют отсыпки и специального уплотнения нескольких отдельных слоев, а также нанесения специальных покрытий или пленок, не разрушающихся под воздействием реагента. Наоборот, и в том, и в другом случае при взаимодействии с реагентом специальные добавки только увеличивают прочность основания, что полностью исключает возможность его механического разрушения, как в случае с использованием покрытий из пленок, и значительно повышают уровень экологической безопасности предложенного способа кучного выщелачивания по сравнению с традиционными технологиями.

Затем на подготовленном основании 27 формируют карту намыва тела штабеля 31, для чего с помощью землеройной техники по периметру площадки для выщелачивания отсыпают дамбы первичного обвалования 32 из минеральных материалов с высоким коэффициентом фильтрации, не взаимодействующих с реагентом, а для сбора и отведения растворов профильтровавшихся через дамбы 32 по внешнему контуру последних проходят траншеи 33. Причем проходное сечение прокладываемых траншей определяется из условия пропуска часового расхода подаваемой по трубопроводу 26 смеси реагента и выщелачиваемого материала. Наличие на карте намыва 31 дамб первичного обвалования 32 с пройденными по их внешнему контуру траншеями 33 предотвращает, прежде всего, растекание смеси реагента и горной массы за пределы сформированного специального основания 27 и попадание химически активных веществ в окружающую среду, а также обеспечивает быстрое и эффективное отделение насыщенных растворов реагентов от горной массы, их сбор и отведение на дальнейшую переработку или доукрепление.

Собственно процессы выщелачивания осуществляются следующим образом. Горная масса в виде сухого материала подается через бункер-дозатор 17 в гидротранспортную установку 1, заполненную предварительно маточным раствором реагента. Запорные элементы 6 и 8 узла загрузки 3 открыты, а задвижки 12 и 15 узла разгрузки 4 закрыты. Осаждаясь по действием собственного веса, твердые частицы проходят через раствор реагента, накапливаются в емкости 2 до полного ее заполнения, вытесняя при этом избыточное количество начинающего насыщаться раствора по сливному патрубку 5, сообщенному с зумпфом 19 высоконапорного насоса 13 посредством сливного трубопровода 18. Таким образом, уже в процессе загрузки в транспортную систему начинает осуществляться извлечение ценных компонентов из руд при полном контакте с реагентом каждой отдельной твердой частицы, осаждающейся под действием сил гравитации в маточном растворе. На этой стадии процесс выщелачивания осуществляется в герметизированных емкостях 2 установки 1, а не насыщенный, все еще активный раствор отводится в специально оборудованный для реагентов зумпф 19 насоса 13, что полностью исключает контакт химически активных веществ с окружающей средой. Далее полностью заполненная емкость 2 переключается на режим пульпоприготовления и гидротранспортирования, для чего запорные элементы 6 и 8 закрываются, открываются задвижки 12 и 15. При этом от высоконапорного насоса 12 по трубопроводу 14 в установку 1 начинает подаваться поток реагента, который поступает в узел разгрузки 4 и закручивается в элементе 11 кольцевого зазора патрубка 9. В результате, на выходе из патрубка 9 в придонной части камеры 2 инициируется высокотурбулетный закрученный поток реагента, отрывающий частицы от основной массы твердого в камере и образующий смесь руды и реагента высокой плотности. Далее образованная смесь под высоким давлением вытесняется из камеры 2 по патрубку 10 восходящей разгрузки в магистральный транспортный трубопровод 16. Развиваемое насосом 13 избыточное давление на выходе из установки 1 позволяет осуществлять транспортирование горной массы в потоке реагента к подготовленному основанию 27 штабеля 24. Таким образом, при инициации в камере 2 высокотурбулентного закрученного потока реагента вновь начинает осуществляться процесс извлечения ценных компонентов, но уже в кинетической и внешнедиффузионной областях одновременно. Т. е. каждая твердая частица не просто полностью контактирует с реагентом, как на первой стадии технологии, но и под давлением многократно обрабатывается высокотурбулентными вихрями закрученного кольцевого потока реагента в процессе пульпоприготовления, что позволяет резко интенсифицировать процесс выщелачивания. Последующий транспорт образованной смеси рудной массы и реагента по трубопроводу осуществляется также в напорном турбулентном потоке, что позволяет эффективно насыщать раствор реагента при большой производительности и полной изолированности от окружающей среды.

Все вышеперечисленные процессы позволяют, в конечном счете, извлекать основную массу ценных компонентов на стадиях загрузки твердого в транспортную систему и непосредственного транспортирования к подготовленному основанию 17 штабеля 24. При этом путем подбора соответствующих расходно-напорных характеристик насосного оборудования, диаметров трубопроводов и, в особенности, конструктивных параметров гидротранспортных установок (размеров камер 2, конструктивных характеристик узлов вихревого пульпоприготовления 4 и загрузки 3) выбираются оптимальные режимы выщелачивания твердого материала, позволяющие осуществлять намыв штабеля 24 при остаточной концентрации реагента на уровне санитарных норм для промышленной зоны. Это особенно важно, так как завершающая стадия выщелачивания намыв штабеля осуществляется уже не в герметически закрытых емкостях 2 и трубопроводах 16 и 26, а открытым способом.

Необходимо отметить, что гидротранспортная установка 1 работает циклически, т.е. попеременно в режиме загрузки в нее горной массы и в режиме пульпоприготовления и нагнетания смеси реагента и горной массы по трубопроводу 16. Поэтому для создания и поддержания в транспортном трубопроводе непрерывного грузопотока для пульпоприготовления и транспорта используются две и более гидротранспортные установки 1, попеременно работающие на трубопровод 16. Т. е. пока одна из камер работает в режиме нагнетания (запорные элементы 6 и 8 находятся в закрытом положении, а 12 и 15 открыты), другая камера загружается твердым материалом (6 и 8 открыты, 12 и 15 закрыты). Количество одновременно работающих в разных режимах установок зависит от производительности системы в целом и от объема камер 2 установок 1.

Согласно изобретению твердый материал может загружаться в установку 1 не только в сухом виде, но и в виде смеси твердого и реагента, которая с помощью загрузочного грунтонасоса 21 при открытых задвижках 6 и 8 и закрытых 12 и 15 подается от зумпфа 22 по трубопроводу 20 и далее загрузочному патрубку 7 в емкость 2. Для формирования смеси твердого и реагента горная масса либо подается в сухом виде непосредственно в зумпф 22 загрузочного насоса 21, заполненный раствором реагента, либо размывается с помощью гидромонитора 23, работающего на реагенте, с последующим поступлением образованной пульпы самотеком в зумпф 22. Причем в последнем случае процесс выщелачивания начинает осуществляться уже в забое, что соответственно ускоряет извлечение ценного компонента из руды, однако требует дополнительных мер по предохранению окружающей среды от загрязнения: оборудования специальной площади для размыва горной массы гидромониторной струей, использования техники с дистанционным управлением и др.

Далее твердый материал, поступая в емкость 2 по патрубку 7, осаждается и накапливается в установке 1, как описано выше, с отведением избыточного количества реагента по патрубку 5 и сливному трубопроводу 18 в зумпф 22 загрузочного насоса 21. После заполнения емкости 2 запорные элементы 6 и 8 закрываются и гидротранспортная установка подключается к высоконапорному насосу 13 и магистральному трубопроводу 16 открыванием задвижек 12 и 15. Процесс пульпоприготовления и транспортирования смеси реагента и горной массы к месту укладки штабеля 24 аналогичен вышеописанному.

В том случае, когда для выщелачивания предназначены высококарбонатные породы или руды, требующие предварительной отмывки, то открытый размыв пород с помощью гидромонитора 23 осуществляют согласно изобретению подачей на монитор оборотной технологической воды, либо при сухой загрузке в зумпф 22 насоса 21, последний заполняют не реагентом, а технологической водой. Соответственно загрузочный насос 21 работает на воде и подает образованную гидросмесь по трубопроводу 20 и патрубку 7 в камеру 2 гидротранспортной установки 1, предварительно заполненную оборотной технологической водой, при открытых запорных элементах 6 и 8 (соответственно 12 и 15 закрыты). В процессе осаждения и накопления в камере 2 уже закисленной горной массы происходит отмыв растворимых солей и отведение их по сливному патрубку 5 и трубопроводу 18 в зумпф 22 загрузочного насоса 21, а маточный раствор подается только в зумпф 19 высоконапорного транспортного насоса 13. После заполнения установки 2 твердым материалом путем переключения запорной арматуры система начинает работать в режиме пульпоприготовления гидротранспортирования и начинает проводиться процесс выщелачивания.

После завершения процесса гидротранспортирования производят намыв тела штабеля 24 на подготовленное основание 27 площадки для выщелачивания, при рассредоточенном способе намыва смесь горной массы и реагента из магистрального трубопровода 16 подают в распределительный трубопровод 26 и далее по выпускным патрубкам 28 разной длины при открытых задвижках 25 и 44 в дискретные точки на карту намыва 31.

При этом, если распределительный трубопровод 26 укладывают непосредственно на дамбы первичного 32 обвалования, а выпускные патрубки 28 размещены по карте намыва 31 с одной стороны трубопровода 26, то таким образом осуществляют односторонний рассредоточенный намыв штабеля. Причем после заполнения карты намыва 31 горной массой, из которой насыщенный раствор реагента просачивается через тело дамб 32 и отводится по проложенным траншеям 33 к месту сбора и дальнейшей переработки, на теле сформированной части штабеля с помощью транспортно-погрузочной техники вновь выкладывают фильтрационные дамбы попутного обвалования 34 из минеральных материалов, не взаимодействующих с реагентом, а распределительный трубопровод 26 с выпускными патрубками 28 поднимают и размещают на вновь отсыпанных дамбах 34 и продолжают подачу горной массы и реагента на площадку 31. Таким образом, по мере намыва отдельных слоев тела штабеля, его откосы и высоту формируют с помощью дамб попутного обвалования 34, которые в свою очередь также являются фильтрами, способствующими быстрому отделению и отведению насыщенных растворов реагента из тела штабеля, т. к. по всей боковой поверхности штабеля 24 создают дополнительную плоскость обнажения, увеличивающую скорость дренажа.

При укладке каждого последующего штабеля 24 объем сооружения фильтрационных дамб первичного обвалования снижается, так как для намыва первых слоев используют дамбы первичного обвалования 32 предыдущего штабеля 24, укладывая на их поверхность распределительный трубопровод 26. При этом траншею 33 для сбора и отведения продуктивных растворов заполняют минеральным материалом с высоким коэффициентом фильтрации, не взаимодействующим с используемыми для извлечения металла реагентами, а в остальной части карты намыва 31 вновь сооружают дамбы первичного обвалования 32, а по их внешнему контуру проходят следующие сборные траншеи 33.

Такой способ укладки штабеля также является высокоэффективным, так как в процессе намыва происходит быстрое отделение насыщенных растворов от горной массы и их отведение, которое осуществляется не только по основанию штабеля 27, но и по боковым поверхностям, образованным фильтрационными дамбами попутного обвалования 34 (особенно из верхних слоев штабеля 24). Таким образом здесь также совмещены два основных процесса технологии кучного выщелачивания: укладка штабеля и его орошение, и при этом организован ускоренный дренаж продуктивных растворов. Как уже говорилось выше, такой способ подачи реагента на штабель 24 совсем не требует затрат времени на выстаивание, так как основной процесс извлечение полезных компонентов из руд к моменту укладки штабеля 24 уже реализован в процессе гидротранспортирования, а в подаваемой на карту намыва 31 смеси преобладают уже насыщенные растворы реагента при остаточной их концентрации на уровне санитарных норм. Подача же смеси горной массы и реагентов в дискретные точки карты намыва 31 обеспечивает равномерную укладку твердого материала по площади, отсутствие промоин и трещин в теле штабеля, а соответственно предотвращает образование свищей и вывалов породы, обеспечивая равномерное стекание продуктивных растворов к фильтрационным дамбам 32 и 34. При этом несколько трудоемкий процесс постепенного поднятия распределительного трубопровода 26 с выпускными патрубками 28 на высоту намываемого слоя полностью исключает возможность попадания в атмосферу вредных аэрозолей и опасность их ветроуноса.

Согласно изобретению предложен также другой способ рассредоточенного намыва штабеля 24, при котором до начала подачи на карту намыва 31 смеси горной массы и реагента на подготовленном основании 27 сооружают эстакады 35 и 35, высота которых незначительно превышает общую высоту сооружаемого штабеля 24. На эстакадах 35 устанавливают распределительные трубопроводы 26 с выпускными патрубками 28 разной длины и подключают трубопроводы к магистральному пульповоду 16 через запорные элементы 25 и 25. Открыв задвижки 25 и 25, производят подачу смеси реагента и горной массы на подготовленное основание 27 в дискретные точки карты намыва 31. Количество сооружаемых на основании 27 эстакад не ограничено и зависит от размера площади карты намыва 31 и производительности способа в целом. Однако, как правило, намыв штабеля ведут с двух сторон (фиг. 5), для чего сооружают две эстакады 35 и 35. При такой схеме для увеличения скорости отведения насыщенных растворов в центральной части карты намыва 31, где при двустороннем намыве образуется отстойный прудок, сооружается ряд колодцев 36 шандорного типа, сообщенных с траншеей 33 для сбора и отведения продуктивных растворов.

По мере увеличения высоты формируемого штабеля 24 наращивают как боковые откосы штабеля, отсыпая по периметру штабеля по мере необходимости дамбы попутного обвалования 34 из материалов с высоким коэффициентом фильтрации, так и возведенные в центральной части штабеля шандорные колодцы 36.

При такой схеме организации работ резко увеличивается производительность способа в целом, так как не только увеличивается скорость заполнения карты намыва 31 твердым материалом, а и значительно повышается эффективность отведения продуктивных растворов. Кроме того, исключаются затраты на монтажно-демонтажные работы по подъему распределительного трубопровода 26 по мере увеличения высоты штабеля 24, а смонтированные один раз перед началом работ по намыву штабеля коммуникации (трубопроводы и запорная арматура) могут использоваться в последующем технологическом процессе.

При выщелачивании высокоглинистых и тонкодисперсных пород, имеющих тенденцию к слеживанию и низкий коэффициент фильтрации, согласно изобретению предложено при намыве штабеля 24 формировать соли обратных фильтров 37. Для чего после укладки слоя выщелачиваемых пород распределительный трубопровод 26 переключает на подачу на карту намыва 31 минеральных материалов с высоким коэффициентом фильтрации. Причем в соответствии с технологией укладки обратных фильтров 37 по распределительному трубопроводу 26 подается минеральный материал переменного гранулометрического состава и в теле штабеля 24 формируются по всей площади слои, сопряженные с дамбами попутного обвалования 34 и обеспечивающие интенсивное отведение продуктивных растворов из слоев горной массы, укладываемой поверх обратных фильтров 37. Мощность намываемых отдельных слоев горной массы обратных фильтров 37 зависит от физико-механических и фильтрационных свойств как горной массы, так и материалов фильтров. Таким образом, тело штабеля 24 будет иметь слоистую структуру, которая предотвратит процесс слеживания горной массы в штабеле и обеспечит ускоренное равномерное отведение как растворов реагентов, так и оборотной технологической воды, нейтрализующих растворов.

В случае, если после формирования штабеля 24 процесс выщелачивания не завершен полностью, часть отведенных по траншеям 33 растворов реагентов по трубопроводу 41 при открытой задвижке 38 (задвижки 25 и 25 переводят в положение закрыто) вновь вводят в распределительный трубопровод 26 и систему выпускных патрубков 28. Подавая таким образом на штабель 24 вновь растворы реагентов, проводят довыщелачивание горной массы со сбором и отведением продуктивных растворов к месту переработки. Необходимо отметить, что наличие фильтрационных дамб 32 и 34 обваливания и, при необходимости, слоев обратных фильтров 37 обеспечивает при такой технологии высокую скорость прохождения растворов через тело штабеля, а выпуск растворов в дискретные точки - равномерность обработки всей горной массы.

Отмыв и обезвреживание штабеля 24 производят попеременным подключением распределительного трубопровода 26 к трубопроводам 42 и 43 подачи оборотной технологической воды с заданным значением pH и нейтрализующих растворов через задвижки 39 и 40. При этом технологическая вода или нейтрализующие растворы, проходя по выпускным патрубкам 28 различной длины, поступают в дискретные точки штабеля 24 и равномерно отмывают горну массу. Сбор и отведение технологической воды и нейтрализаторов также осуществляется по фильтрационным дамбам обвалования 32 и 34 и далее по траншеям 33.

Во время довыщелачивания, отмывки и обезвреживания в зависимости от скорости протекания этих процессов в теле штабеля 24 и при необходимости регулируют расход реагентов, оборотной технологической воды или нейтрализующих растворов задвижками 44, смонтированными на выпускных патрубках 28 различной длины. Это позволяет оперативно изменять режим обработки выщелоченной горной массы, поддерживая процесс в оптимальном режиме. В целом же, все три вышеперечисленных процесса при такой технологии не требуют сооружения специальных систем орошения, обеспечивает равномерную обработку штабеля и быстрое высокоэффективное отведение прореагировавших растворов.

Согласно способу, транспортирование отмытой и обезвреженной породы к месту постоянного складирования осуществляют после разработки штабеля гидравлическим способом. Разборку же горной массы в одном из вариантов технологии осуществляют открытым размывом с помощью гидромониторов 65 с подачей самотеком образованной гидросмеси в зумпф 49 грунтонасоса 50, перекачиващего пустую породу по трубопроводу 57 к месту складирования. Может быть предусмотрен также самотечный транспорт при благоприятных рельефных условиях.

В другом варианте технологии разборку пустой обезвреженной породы осуществляют с помощью сухоройной техники, подавая ее к месту пульпоприготовления.

В изобретении также предложено осуществлять гидравлическое транспортирование пустой породы к месту постоянного складирования с помощью гидротранспортной установки 45 вихревого пульпоприготовления. Для чего в первом варианте образованная с помощью гидромониторов 65 пульпа поступает 49 самотеком в зумпф загрузочного насоса 50. С помощью последнего по трубопроводу 55 при открытых задвижках 51 и 54 (60 и 64 закрыты) подают гидросмесь в установку 45, где пустая порода накапливается, вытесняя при этом избыточную технологическую воду по патрубку 48 и трубопроводу 52 в зумпф 49 загрузочного насоса 50. После заполнения камеры 46 установки 45 задвижки 51 и 54 закрывают, и подключают патрубок 58 подачи напорного закрученного потока к высоконапорному насосу 62, открывая задвижки 60 и 64. В результате вновь образованная в установке 45 гидросмесь пустой породы и технологической воды под давлением поступает в транспортный трубопровод 57, по которому ее доставляют к месту постоянного складирования с помощью избыточного давления, развиваемого транспортным насосом 62. В предложенной технологии может быть также применен сухой способ загрузки гидротранспортной установки 45. Для чего обезвреженную горную массу подают в бункер-дозатор, сообщенный с загрузочным патрубком 53 при открытых задвижках 51 и 54. Твердый материал накапливается в камере 46, вытесняет избыточную транспортную жидкость по сливному патрубку 48 и трубопроводу 52 в зумпф 49 транспортного насоса 50. Последующие операции по пульпоприготовлению и транспортированию аналогичны вышеописанной технологии. Для организации непрерывного грузопотока в технологической схеме используют две и более гидротранспортных установки 45.

Гидравлическое транспортирование пустой породы к месту складирования позволяет снизить затраты на разборку и доставку горной массы, организовать непрерывный процесс транспортирования и обеспечить наиболее простой и эффективный способ укладки пород намыв гидроотвала. Использование же для гидравлического транспортирования установки 45 резко повышает мощность грузопотока за счет перемещения по трубопроводу 57 гидросмеси высокой плотности, соответственно снижает энергоемкость доставки горной массы, значительно уменьшает износ перекачного оборудования (высоконапорные насосы работают на воде). Подача к месту складирования гидросмеси с плотностью, в несколько раз превышающей традиционно транспортируемые значения, позволяет значительно ускорить процесс укладки гидроотвала и соответственно сократить объем используемой технологической воды.

Согласно изобретению отмывка, обезвреживание и разборка штабеля с последующим транспортированием к месту постоянного складирования могут осуществляться не только как отдельные технологические операции, но и в едином технологическом цикле. А именно, предложено совместить процесс отмывки с процессом разборки штабеля, для чего на гидромотор 65, с помощью которых производится разборка штабеля 24, подают оборотную технологическую воду, имеющую необходимое значение pH, которую затем отделяют от горной массы в процесс загрузки гидротранспортной установки 45 и по сливному патрубку 48 возвращают в зумпф 49 насоса 50, подающего воду на гидромониторы 65. Процесс обезвреживания предложено совмещать с процессом гидротранспортирования, а именно от высоконапорного транспортного насоса 62 в гидротранспортную установку 45 подают под давлением нейтрализующий раствор и в его потоке транспортируют пустую породу к месту постоянного складирования. В процесс укладки гидроотвала из пруда-отстойника нейтрализующий раствор по замкнутой схеме возвращается в зумпф насоса 62.

При такой организации работ не требуется затрат времени на выстаивание штабеля при отмыве и нейтрализации, а прохождение пустой породы в потоке нейтрализующего раствора по транспортному трубопроводу обеспечивает полное ее обезвреживание, а соответственно сохранность окружающей среды. Кроме того, подача нейтрализующих растворов с помощью насоса в герметизированную гидротранспортную установку, в отличие от системы орошения штабеля, также полностью исключает контакт химически активных веществ с окружающей средой и опасность их ветроуноса.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЭРЛИФТИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1995 |

|

RU2132297C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ МЕТАЛЛОВ ИЗ РУД, ХВОСТОВ ОБОГАЩЕНИЯ И КОНЦЕНТРАТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2025512C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ПОЛЕЗНЫХ КОМПОНЕНТОВ ВЫЩЕЛАЧИВАНИЕМ | 1995 |

|

RU2095438C1 |

| ЗАГРУЗОЧНО-ОБМЕННАЯ ЕМКОСТЬ УСТАНОВКИ ДЛЯ ГИДРОТРАНСПОРТИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1993 |

|

RU2077465C1 |

| СПОСОБ ВЕДЕНИЯ МАССООБМЕННЫХ ПРОЦЕССОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2558594C1 |

| СПОСОБ ЗАХОРОНЕНИЯ ПОДВОДНЫХ ОБЪЕКТОВ | 2007 |

|

RU2355058C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВОДОЕМОВ | 2010 |

|

RU2439250C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ ТОНКОИЗМЕЛЬЧЕННОГО ГЛИНИСТО-ШЛАМОВОГО РУДНОГО И ТЕХНОГЕННОГО СЫРЬЯ | 2001 |

|

RU2190670C1 |

| СПОСОБ ТУШЕНИЯ ТОРФЯНОГО ПОЖАРА НА ГЛУБИНЕ | 2010 |

|

RU2438739C1 |

| ГРУНТОЗАБОРНОЕ УСТРОЙСТВО ЗЕМСНАРЯДА | 2004 |

|

RU2249654C1 |

Изобретение относится к горной промышленности и может быть использовано для извлечения полезных ископаемых, преимущественно металлов выщелачиванием. Способ кучного выщелачивания включает подготовку площадки - основания, прокладку траншей для сбора и отведения продуктивных растворов, формирование штабеля, выщелачивание горной массы, отмыв и нейтрализацию штабеля и перемещение пустой породы на место складирования. Новым является то, что основание штабеля формируют отсыпкой защитных слоев и по их периметру обвалованием из материалов с высоким коэффициентом фильтрации, не взаимодействующих с реагентом, траншеи прокладывают по их внешнему контуру. Выщелачивание горной массы осуществляют в процессе загрузки, перемещения горной массы с помощью средств гидромеханизации. Массу загружают в гидротранспортную установку, заполненную маточным раствором. Формирование тела штабеля ведут торцевым или рассредоточенным намывом. 12 з.п. ф-лы, 6 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кучное и подземное выщелачивание / Под ред | |||

| Волощука С.Н | |||

| - М.: Недра, 1982, с.19-21 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Громов Б.В | |||

| Введение в химическую технологию урана | |||

| - М.: Атомиздат, 1978, с.145, рис.56 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 883360, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-11-10—Публикация

1995-12-27—Подача