Изобретение относится к области металлургии и может быть использовано в горной, металлургической и других отраслях промышленности при выщелачивании металлов из тонкоизмельченного глинисто-шламового рудного и техногенного сырья.

Известен способ извлечения металлов, включающий выщелачивание исходного сырья с получением кека и продуктивного раствора (см. патент РФ 1619711, опубл. 1994).

Данный способ имеет низкую эффективность извлечения металлов из-за высокого расхода выщелачивающего раствора, низких концентраций металлов в продуктивных растворах и больших энергозатрат. Кроме того, способ имеет низкую степень извлечения металлов из тонкоизмельченного глинисто-шламового рудного и техногенного сырья, так как продуктивный раствор содержит тонкие твердые частицы исходного сырья, что не позволяет эффективно извлечь из него металл.

Наиболее близким к предлагаемому изобретению является способ извлечения металлов из сырья, включающий обработку исходного сырья восходящим потоком выщелачивающего раствора и промывку кека восходящим потоком промывочного раствора (см. патент US 4501721, G 01 G 7/00, 26.02.1985).

Однако данный способ имеет низкую эффективность извлечения металлов из-за высокого расхода выщелачивающего раствора и больших затрат энергии. Кроме того, промывка кека проводится в режиме репульпации, поэтому промывные воды содержат низкие концентрации металлов и должны перерабатываться отдельно от продуктивных растворов. Пульпы после промывки не являются отвальными и нуждаются в обезвреживании от токсичных выщелачивающих растворов. Данный способ не может работать на тонкоизмельченном глинисто-шламовом рудном и техногенном сырье, так как циркуляционный и продуктивный растворы содержат твердые частицы.

Предлагаемым изобретением решается задача повышения эффективности извлечения металлов. Техническим результатом является снижение расхода выщелачивающего раствора, повышение концентрации полезных компонентов в продуктивном растворе, сокращение энергозатрат и проведение одновременно с выщелачиванием промывки кека от токсичных выщелачивающих растворов с получением безвредных отвальных продуктов.

Технический результат достигается в способе извлечения металлов из тонкоизмельченного глинисто-шламового рудного и техногенного сырья, включающем обработку исходного сырья восходящим потоком выщелачивающего раствора и промывку кека восходящим потоком промывочного раствора, согласно изобретению перед обработкой сырье загружают на ложное днище, обработку выщелачивающим раствором ведут при Ж:Т, равном (0,25-0,5):1, а последующую промывку кека проводят с одновременным вытеснением выщелачивающего раствора из сырья.

Для комплексного извлечения металлов после обработки и промывки проводят дополнительные обработку и промывку с использованием различных по составу выщелачивающих растворов.

В качестве выщелачивающего раствора используют растворы из ряда: водные и неводные растворы кислот, оснований, галогенов, неорганических и органических солей.

Отличительные признаки предлагаемого способа заключаются в загрузке сырья перед обработкой на ложное днище, обработке выщелачивающим раствором при Ж: Т, равном (0,25 - 0,5):1, и последующей промывке кека с одновременным вытеснением выщелачивающего раствора из сырья. Это позволяет снизить расход выщелачивающего раствора, повысить концентрации полезных компонентов в продуктивном растворе, сократить энергозатраты, что скажется на повышении эффективности извлечения металлов.

Для комплексного извлечения металлов после обработки и промывки проводят дополнительные обработку и промывку с использованием различных по составу выщелачивающих растворов.

Для наилучшей реализации способа в качестве выщелачивающего раствора используют растворы из ряда: водные и неводные растворы кислот, оснований, галогенов, неорганических и органических солей, а в качестве промывочного раствора используют воду.

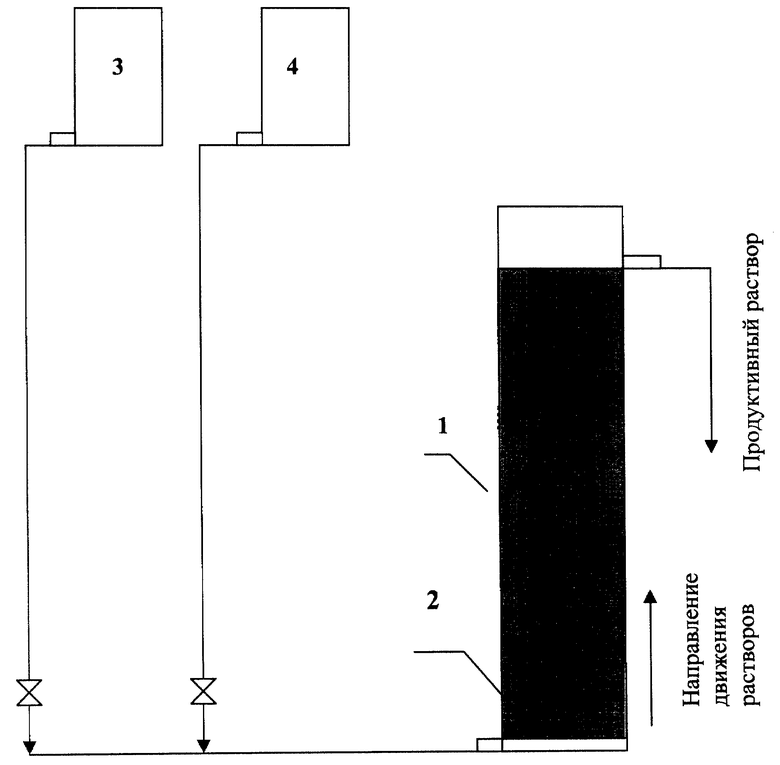

Предлагаемый способ поясняется чертежом, на котором изображена схема устройства для извлечения металлов.

На схеме показаны колонка 1 с ложным днищем 2, емкость 3 с выщелачивающим раствором и емкость 4 с промывочным раствором.

Способ извлечения металлов из тонкоизмельченного глинисто-шламового рудного и техногенного сырья осуществляется следующим образом.

Колонка 1 с ложным днищем 2 загружается исходным сырьем. В нее снизу подают выщелачивающий раствор из емкости 3. Скорость восходящего потока выщелачивающего раствора меньше скорости псевдоожижения частиц исходного сырья. После введения необходимого количества выщелачивающего раствора его подачу прекращают. При подаче выщелачивающего раствора происходит не только затопление нижней части загрузки, но и капиллярное смачивание, сопровождающееся подъемом выщелачивающего раствора выше уровня затопления, что ускоряет процесс выщелачивания. Необходимое количество выщелачивающего раствора определяется содержанием полезного компонента (металла) в исходном сырье и необходимостью получения концентрированных продуктивных растворов. Чем меньше содержание полезного компонента, тем меньше количество выщелачивающего раствора. Экспериментально установлено, что при извлечении металлов из тонкоизмельченного глинисто-шламового рудного и техногенного сырья оптимальное значение Ж: Т = (0,25 - 0,5): 1. В результате исходного сырья выщелачивающим раствором получают кек и продуктивный раствор. Затем проводят промывку кека восходящим потоком (снизу вверх) промывочного раствора с одновременным вытеснением выщелачивающего раствора. Промывочный раствор подают в колонку из емкости 4. Скорость потока промывочного раствора ниже скорости псевдоожижения исходного сырья. Смешения выщелачивающего раствора с промывочным не происходит из-за отсутствия в тонких порах исходного сырья конвективного массопереноса. В качестве выщелачивающего раствора используют растворы из ряда: водные и неводные растворы кислот, оснований, галогенов, неорганических и органических солей. В качестве промывочного раствора используют воду.

По мере движения выщелачивающего раствора, вытесняемого снизу промывочным раствором, продолжается выщелачивание металла (полезного компонента) с одновременной отмывкой выщелоченного кека от выщелачивающего раствора. При этом скорости потоков выщелачивающего и промывочного растворов меньше скорости псевдоожижения исходного сырья, то есть частицы исходного сырья не находятся во взвешенном состоянии. Скорость псевдоожижения определяется экспериментально для каждого вида сырья. Небольшая скорость движения промывочного и выщелачивающего растворов обеспечивают получение прозрачных продуктивных растворов.

Продуктивный раствор сливается из штуцера в верхней части колонны. Затем в другую емкость сливается промывочный раствор. По окончании процесса выщелоченный и промытый материал выгружают из колонки, загружают свежее сырье и процесс повторяют.

Для комплексного извлечения металлов после обработки и промывки проводят дополнительные обработку и промывку с использованием различных по составу выщелачивающих растворов исходного . При этом выщелачивающие растворы можно подавать друг за другом с последующим вытеснением их промывочным раствором или отделять их друг от друга слоем промывочного раствора.

Пример 1.

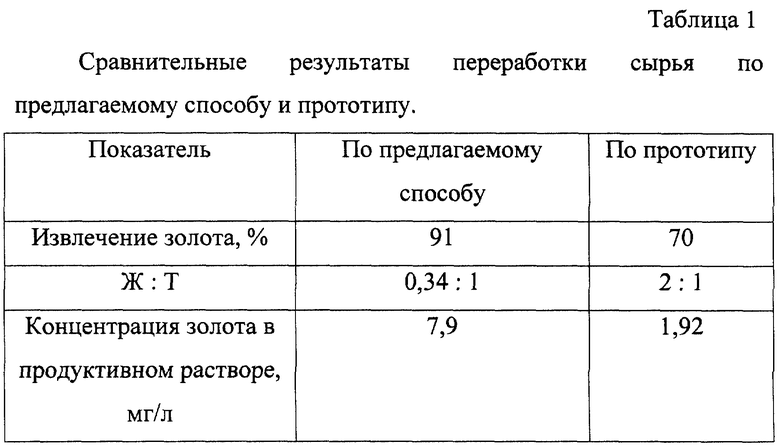

В цилиндрическую колонну диаметром 100 мм и высотой 360 мм загрузили 3 кг отходов гравитационного обогащения с содержанием золота 2,84 г/т. Исходное сырье на 76% представлено глинисто-шламовой фракцией (менее 0,01 мм). По окончании засыпки в колонну снизу подали выщелачивающий раствор, содержащий 5 г/л цианистого натрия при рН=12,3. Скорость потока выщелачивающего раствора 65 мл/час. Скорость псевдоожижения исходного сырья 300 мл/час. После появления выщелачивающего раствора на поверхности засыпки его подачу прекратили и начали промывку восходящим потоком промывочного раствора, в качестве которого использовали воду, с одновременным вытеснением выщелачивающего раствора из колонки в емкость для сбора продуктивного раствора. Скорость потока промывочного раствора 70 мл/час. Сравнительные результаты извлечения металла по предлагаемому способу и прототипу приведены в табл.1.

Представленные в таблице результаты показывают, что предлагаемый способ позволяет получить более концентрированные продуктивные растворы при меньшем расходе выщелачивающего раствора. Кеки после промывки содержали менее 0,1 мг/л цианида, что менее ПДК для сброса в открытые водоемы.

Пример 2.

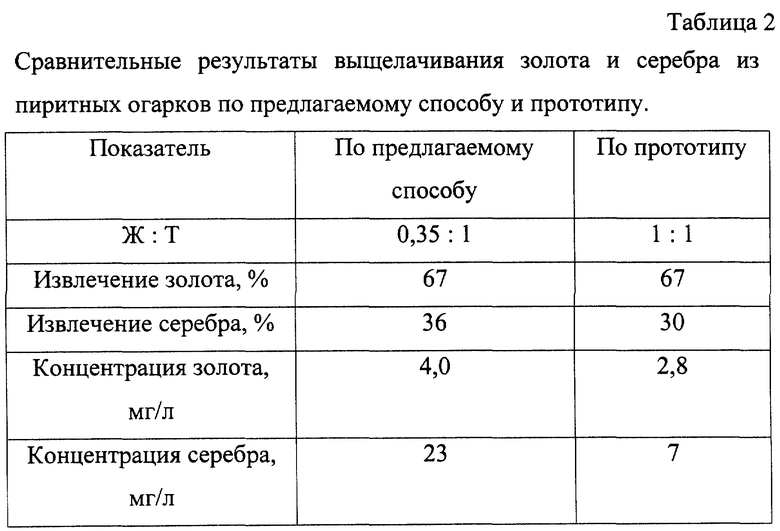

В цилиндрическую колонку диаметром 100 мм и высотой 680 мм загрузили 8 кг пиритных огарков сернокислотного производства крупностью - 0,1 мм, содержащих 2,1 г/т золота и 23 г/т серебра. Снизу в колонну в течение суток подали 2,8 л выщелачивающего раствора, в качестве которого использовался аммиачный раствор тиосульфата натрия. Скорость потока выщелачивающего раствора 110 мл/час. Скорость псевдоожижения огарков 600 мл/час. Затем провели промывку кека восходящим потоком промывочного раствора - раствор азотнокислого кальция плотностью 1,08 г/см3, - с одновременным вытеснением выщелачивающего раствора. Скорость потока промывочного раствора 100 мл/час. Результаты опыта в сравнении с выщелачиванием в аппарате по прототипу представлены в табл.2.

Как следует из представленных результатов, предлагаемый способ позволяет получить более концентрированные продуктивные растворы по золоту и серебру при меньшем расходе выщелачивающего раствора. Кеки после промывки содержали менее 1 мг/л тиосульфата, что менее ПДК для сброса в открытые водоемы (2,5 мг/л).

Пример 3.

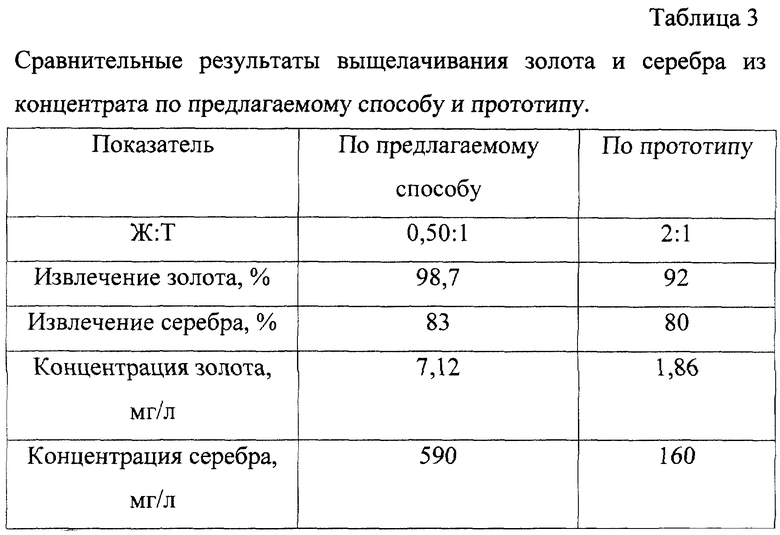

В цилиндрическую колонку диаметром 100 мм и высотой 360 мм загрузили 3 кг концентрата, содержащего 400 г/т серебра и 4 г/т золота. Концентрат был измельчен до - 0,074 мм (100%). По окончании засыпки в колонну снизу подали выщелачивающий раствор, содержащий 3,8 г/л цианистого натрия при рН = 12,3. Подача выщелачивающего раствора производилась со скоростью 100 мл/час. Скорость псевдоожижения концентрата 600 мл/час. После заливки 1,5 л выщелачивающего раствора и появления последнего на поверхности засыпки его подачу прекратили, после чего начали промывку кека восходящим потоком промывочного раствора, в качестве которого использован раствор сахара в воде. Скорость подачи промывочного раствора 100 мл/час. Результаты приведены в табл. 3.

Как следует из представленных результатов, предлагаемый способ обеспечивает получение более концентрированных продуктивных растворов по сравнению с прототипом при меньшем расходе выщелачивающего раствора.

Пример 4.

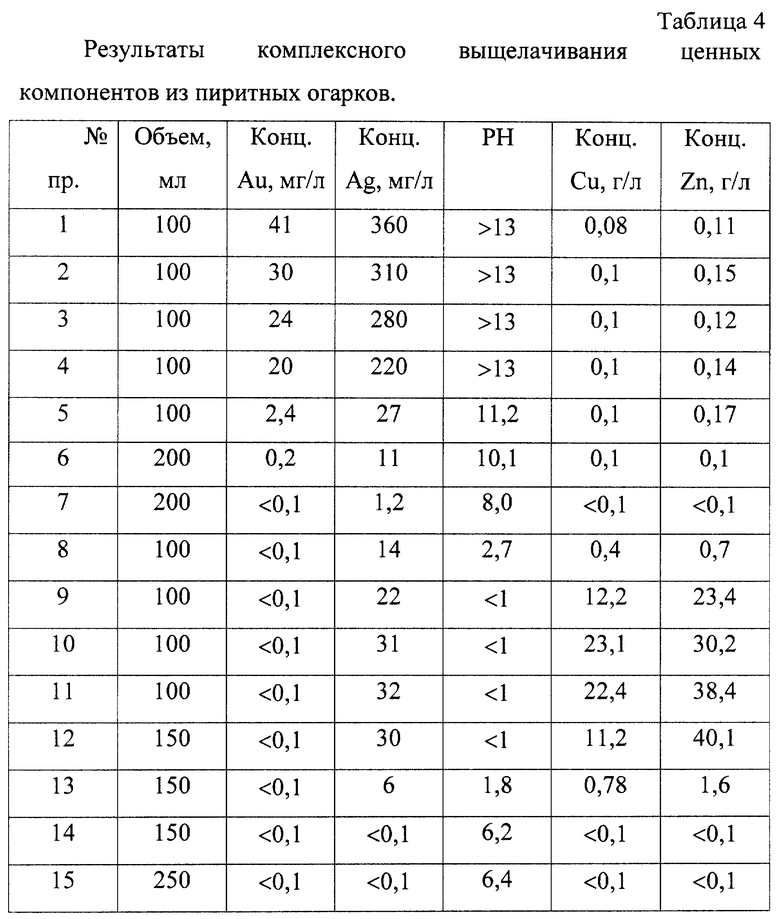

В цилиндрическую колонну диаметром 100 мм и высотой 680 мм загрузили 8 кг пиритных огарков сернокислотного производства крупностью - 0,1 мм, содержащих 2,1 г/т золота, 23 г/т серебра, 3000 г/т меди и 6000 г/т цинка. Снизу в колонну подали в течение суток 2000 мл выщелачивающего аммиачного раствора тиосульфата натрия. Затем в колонну подали 500 мл воды со скоростью 200 мл в час. После этого в колонну подали 500 мл раствора серной кислоты концентрации 200 г/л, после чего выщелачивающие и разделительный растворы вытеснили 5 л воды со скоростью 200 мл/час. Скорость псевдоожижения огарков 600 мл/час. Пробы продуктивного раствора анализировали на содержание золота, серебра, меди и цинка. Результаты опыта приведены в табл.4.

Как видно из представленных результатов, предлагаемый способ позволяет проводить разделение ценных компонентов в процессе выщелачивания с использованием различных по составу выщелачивающих растворов. При этом граница между выщелачивающими и разделяющими (вытесняющими) растворами достаточно резкая, что позволяет получить концентрированные продуктивные растворы и сбросные растворы, которые не нуждаются в обезвреживании.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ПОЛЕЗНЫХ КОМПОНЕНТОВ ВЫЩЕЛАЧИВАНИЕМ | 1995 |

|

RU2095438C1 |

| СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ | 1995 |

|

RU2095562C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ МЕТАЛЛОВ ИЗ РУД, ХВОСТОВ ОБОГАЩЕНИЯ И КОНЦЕНТРАТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2025512C1 |

| УСТРОЙСТВО ДЛЯ ЭРЛИФТИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1995 |

|

RU2132297C1 |

| СПОСОБ ЗАХОРОНЕНИЯ ПОДВОДНЫХ ОБЪЕКТОВ | 2007 |

|

RU2355058C1 |

| СПОСОБ ВЕДЕНИЯ МАССООБМЕННЫХ ПРОЦЕССОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2558594C1 |

| Способ комбинированной разработки россыпных месторождений золота | 2018 |

|

RU2687715C1 |

| ЗАГРУЗОЧНО-ОБМЕННАЯ ЕМКОСТЬ УСТАНОВКИ ДЛЯ ГИДРОТРАНСПОРТИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1993 |

|

RU2077465C1 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ГРУНТА | 1993 |

|

RU2036272C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ГЛИНИСТОГО РУДНОГО И ТЕХНОГЕННОГО СЫРЬЯ | 2012 |

|

RU2496891C1 |

Изобретение может быть использовано в горной, металлургической и других отраслях промышленности при выщелачивании металлов из тонкоизмельченного глинисто-шламового рудного и техногенного сырья. В колонку на ложное днище загружают исходное сырье. В нее снизу подают выщелачивающий раствор. После введения необходимого количества выщелачивающего раствора при Ж:Т = (0,25-0,5): 1 его подачу прекращают. В результате обработки исходного сырья выщелачивающим раствором получают продуктивный раствор и кек. Затем проводят промывку кека восходящим потоком промывочного раствора с одновременным вытеснением выщелачивающего раствора. Скорости потоков выщелачивающего и промывочного растворов меньше скорости псевдоожижения исходного сырья. При комплексном извлечении металлов обработку исходного сырья проводят двумя и более выщелачивающими растворами, подаваемыми друг за другом. Способ позволяет снизить расход выщелачивающего раствора, повысить концентрацию полезных компонентов в продуктивном растворе. 3 з.п. ф-лы, 1 ил., 4 табл.

| US 4501721, 26.02.1985 | |||

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ РУД И КОНЦЕНТРАТОВ | 1988 |

|

RU1593250C |

| Реферативный журнал Металлургия | |||

| - М.: ВИНИТИ, 1985, № 4, реферат 4Г 299 | |||

| МЕРЕТУКОВ М.А | |||

| и др | |||

| Металлургия благородных металлов | |||

| - М.: Металлургия, 1991, с | |||

| Заслонка для русской печи | 1919 |

|

SU145A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| US 4557905, 10.12.1985 | |||

| УНИВЕРСАЛЬНАЯ СУДОКОРПУСНАЯ ОСНАСТКА ДЛЯ ПОСТРОЙКИ СУДОВ | 0 |

|

SU177291A1 |

Авторы

Даты

2002-10-10—Публикация

2001-04-23—Подача