Изобретение относится к области металлургии и может быть использовано для удаления рабочего расплава из ванн агрегатов горячего алюмоцинкования стальных полос.

Технология горячего алюмоцинкования стальных полос методом погружения их в расплав предполагает необходимость периодического удаления (скачивания) рабочего расплава при вынужденных и плановых остановках агрегата алюмоцинкования, а также для ремонта рабочей ванны. Для удаления расплава в него погружают насос с системой трубопроводов и скачивают расплав в специальную емкость.

Известна конструкция установки для откачки рабочего расплава из ванн горячего цинкования, содержащая установленные последовательно и гидравлически связанные между собой МГД-насос, систему транспортировки расплава и устройство переключения режимов работы в виде индикатора [1]

Недостатком этой установки является то, что она не обеспечивает эффективного удаления расплава из ванны. Это приводит к увеличению простоев агрегата цинкования. Корпус МГД-насоса и трубопроводы, постоянно находящиеся в расплаве, взаимодействуют с ним. В результате загрязняется рабочий расплав, снижается срок его службы и качество покрытия.

Наиболее близким по технической сущности и достигаемым результатам к предлагаемому изобретению является съемное устройство для удаления рабочего расплава из ванны агрегата горячего алюмоцинкования. Устройство содержит последовательно установленный в технологическую линию МГД-насос, соединенный посредством П-образного трубопровода с емкостью для приема рабочего расплава [2] прототип.

Недостатки известного устройства состоят в том, что оно не может быть использовано для скачивания расплава в емкости, расположенные по уровню выше, чем рабочая ванна, так как при этом исчезает сифонный эффект. Это сужает его технологические возможности. Кроме того, конструкция устройства тяжела, неудобна для установки в рабочее положение и его уборки, что неизбежно увеличивает время простоев агрегата горячего алюмоцинкования.

Цель изобретения состоит в расширении технологических возможностей и сокращении простоев агрегата горячего алюмоцинкования.

Поставленная цель достигается тем, что в известной конструкции устройства для удаления рабочего расплава из ванны агрегата горячего алюмоцинкования, содержащей МГД-насос с подъемно-транспортным механизмом, емкость для приема расплава и соединяющий их узел транспортирования расплава согласно предложению, узел транспортирования расплава выполнен в виде последовательно установленных лотка, накопительной емкости и системы наклонных желобов, при этом выходной патрубок МГД-насоса соединен с лотком посредством разъемного соединения.

Известное и предложенное технические решения имеют следующие общие признаки. Оба они являются устройством для удаления рабочего расплава из ванны агрегата горячего алюмоцинкования. Оба содержат МГД-насос с подъемно-транспортным механизмом, емкость для приема расплава и соединяющий их узел транспортирования расплава. Хотя в известном устройстве система транспортирования представляет из себя трубопровод, а в предложенном систему желобов, данный признак является эквивалентным и включает в ограничительную часть формулы изобретения. Это обусловлено также тем, что данный признак является очевидно известным.

Отличие предложенного технического решения состоит в том, что между МГД-насосом и узлом транспортирования расплава (системой желобов) стационарно установлен лоток и накопительная емкость, чего в известном устройстве нет. При этом выходной патрубок МГД-насоса соединен с лотком посредством разъемного соединения, а в известном выходная сторона МГД-насоса соединена с системой транспортировки расплава (трубопроводом) жестко, т.е. выполнена с ней заодно.

Указанные отличительные признаки проявляют во всей их совокупности новые свойства, не присущие им в известных совокупностях признаков и заключающиеся в расширении технологических возможностей устройства и сокращении простоев агрегата горячего алюмоцинкования. Это свидетельствует о соответствии предложенного технического решения критерию "существенность отличий".

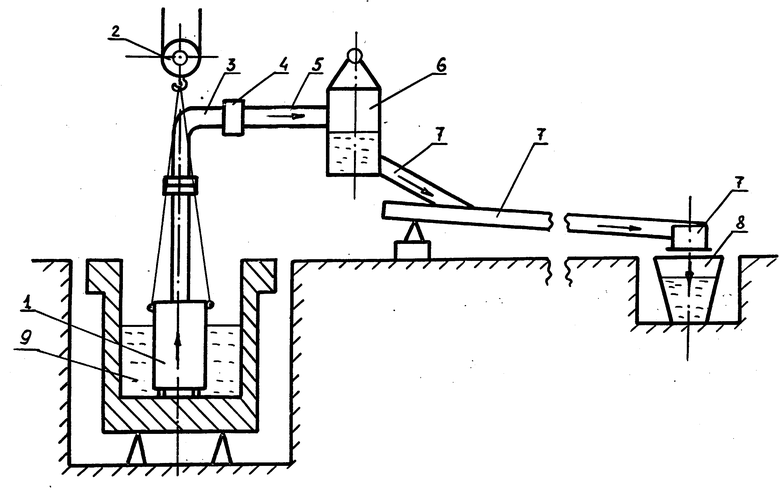

Сущность изобретения поясняется изображенной на чертеже схемой устройства для удаления рабочего расплава из ванны агрегата горячего алюмоцинкования.

Устройство состоит из погружного МГД-насоса 1 с подъемно-транспортным механизмом в виде тельфера 2. Выходной патрубок 3 МГД-насоса 1 посредством разъемного соединителя 4 связан с лотком 5. Выходная сторона лотка 5 гидравлически соединена с накопительной емкостью 6. Лоток 5 и накопительная емкость 6 закреплены стационарно. Последовательно с лотком 5 и накопительной емкостью 6 установлена система наклонных желобов 7 для транспортирования расплава в емкости 8 для приема расплава. Накопительная емкость 6 снабжена заслонкой лдя перекрытия выходного отверстия. В рабочем положении погружной МГД-насос 1 находится внутри ванны 9 агрегата горячего алюмоцинкования.

Устройство работает следующим образом.

В исходном положении МГД-насос 1 расположен вне ванны 9 на участке подготовки к работе. Остальные элементы и узлы устройства (лоток 5 с соединителем 4, накопительная емкость 6, система наклонных желобов 7, емкости 8) занимают позиции, изображенные на чертеже и стационарно установлены на агрегате алюмоцинкования.

В это время агрегат горячего алюмоцинкования работает в обычном режиме, при котором стальную полосу посредством погружного ролика (на чертеже не показан) транспортируют через алюмоцинковый расплав внутри ванны 9.

Перед удалением алюмоцинкового расплава производят разогрев МГД-насоса 1 до рабочей температуры. Затем погружной ролик извлекают из ванны 9. С помощью тельфера 2 разогретый МГД-насос 1 транспортируют к ванне 9 и отпускают в рабочее положение (как на чертеже) под уровень алюмоцинкового расплава. В процессе опускания выходной патрубок 3 МГД-насоса 1 попадает в разъемный соединитель 4 на приемной стороне лотка 5. После этого и МГД-насосу 1 подают питающее электрическое напряжение. За счет взаимодействия электромагнитных полей МГД-насоса 1 и алюмоцинкового расплава на расплав в канале МГД-насоса 1 действует вертикальная сила, вследствие чего расплав поднимается вверх через выходной патрубок 3 и разъемный соединитель 4 поступает в лоток 5. По лотку 5 расплав сливается в накопительную емкость 6, откуда по системе наклонных желобов 7 поступает в одну из емкостей 8 для приема расплава. Перед окончанием заполнения емкости 8 ее выходное отверстие перекрывают заслонкой и дают время расплаву, находящемуся в наклонных желобах 7, стечь в емкость 8 до ее заполнения. МГД-насос 1 в этот период осуществляет заполнение накопительной емкости 6. Затем систему наклонных желобов 7 направляют в свободную емкость 8 и открывают выходное отверстие накопительной емкости 6. Расплав по системе наклонных желобов 7 начинает заполнять очередную емкость 8.

После завершения перекачивания расплава от МГД-насоса 1 отключают питающее напряжение. С помощью тельфера 2 МГД-насос 1 поднимают вверх, при этом его выходной патрубок 3 выходит из разъемного соединения 4, а МГД-насос 1 транспортируют тельфером 2 к месту хранения.

За счет того что МГД-насос 1 поднимает столб расплава, достигается принудительное его удаление из ванны 9 вне зависимости от того, что уровень установки емкостей 8 выше или ниже уровня ванны 9. Этим достигается расширение технологических возможностей устройства. Поскольку для начала работы устройства требуется лишь установка и уборка МГД-насоса 1, а все остальное оборудование смонтировано стационарно, сокращается время простоев агрегата горячего алюмоцинкования.

За базовый объект принято устройство прототип. Использование предложенной конструкции взамен известной обеспечивает повышение рентабельности на 20%

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТОГИДРОДИНАМИЧЕСКИЙ НАСОС | 1995 |

|

RU2106053C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1994 |

|

RU2083715C1 |

| СПОСОБ УДАЛЕНИЯ ДРОССА | 1993 |

|

RU2068023C1 |

| СПОСОБ УДАЛЕНИЯ ДОННОГО ДРОССА | 1993 |

|

RU2068024C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПОГРУЖНОГО ВЕРТИКАЛЬНОГО МАГНИТОГИДРОДИНАМИЧЕСКОГО НАСОСА | 2005 |

|

RU2287122C2 |

| УСТРОЙСТВО ДЛЯ СБОРА НЕФТЕПРОДУКТОВ С ПОВЕРХНОСТИ ВОДЫ | 1996 |

|

RU2109876C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДОННОГО БАРАБАНА | 1997 |

|

RU2113326C1 |

| СПОСОБ ПРИНУДИТЕЛЬНОГО ТАЯНИЯ СНЕГА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2173744C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПРОТЯЖЕННОЕ ИЗДЕЛИЕ | 2011 |

|

RU2488644C2 |

| МАГНИТОГИДРОДИНАМИЧЕСКИЙ НАСОС | 2002 |

|

RU2219645C2 |

Использование: металлургия, в частности для удаления рабочего расплава из ванн агрегатов горячего алюмоцинкования стальных полос. Сущность: устройство содержит МГД-насос с подъемно-транспортным механизмом, емкость для приема расплава и соединяющий их узел транспортирования расплава, выполненный в виде последовательно установленных лотка, накопительной емкости и системы наклонных желобов, при этом выходной патрубок МГД-насоса соединен с лотком посредством разъемного соединения. 1 ил.

Устройство для удаления рабочего расплава из ванны агрегата горячего аллюмоцинкования, содержащее МГД-насос с подъемно-транспортным механизмом, емкость для приема расплава и соединяющий их узел транспортирования расплава, отличающееся тем, что узел транспортирования расплава выполнен в виде последовательно стационарно установленных лотка, накопительной емкости и системы наклонных желобов, при этом выходной патрубок МГД-насоса соединен с лотком посредством разъемного соединения.

| Установка для горячего цинкования | 1988 |

|

SU1618776A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для очистки ванн горячего цинкования | 1989 |

|

SU1700095A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-11-10—Публикация

1994-10-18—Подача