Изобретение относится к напорному оборудованию для перекачивания расплавов металлов и может быть использовано для удаления алюмоцинкового расплава из ванны агрегата покрытия стальной полосы.

Известны конструкции магнитогидродинамических (МГД) насосов для перекачивания расплавов металлов в контурах теплоносителей ядерных реакторов, содержащие размещенные в корпусе индукторы бегущего поля, расположенные вдоль рабочих каналов [1, 2]

Недостатком известных устройств является низкая ремонтопригодность и большое энергопотребление, обусловленное низким КПД.

Наиболее близким по технической сущности и достигаемым результатам к изобретению является МГД насос, используемый в устройстве для очистки ванн горячего цинкования. МГД насос содержит корпус с рабочим каналом. Перекачивание расплава МГД насосом осуществляется за счет создания с помощью индукторов, размещенных в корпусе, бегущего электромагнитного поля [3]

Недостатки известной конструкции МГД насоса состоят в следующем. Корпус насоса не позволяет эксплуатировать насос при попадании перекачиваемого расплава внутрь, этот насос неремонтопригоден. КПД насоса низок (не превышает 50%).

Целью изобретения является повышение надежности и ремонтопригодности насоса. Помимо этого повышается КПД насоса.

Поставленная цель достигается тем, что в конструкции МГД насоса, содержащей корпус с рабочим каналом и индукторами бегущего поля, корпус выполнен разъемным в виде двух симметричных герметизированных блоков коробчатой формы, со смежными стенками, вдоль каждой из которых размещен индуктор бегущего поля, при этом блоки скреплены герметично, а рабочий канал образован из двух продольных пазов прямоугольного сечения, каждый из которых выполнен на наружной стороне смежной стенки блока. Возможен вариант выполнения устройства, по которому глубина каждого паза составляет 58-63% толщины смежной стенки блока.

Сущность предложенного технического решения состоит в следующем. Выполнение корпуса МГД насоса из двух герметизированных независимых блоков позволяет повысить надежность насоса, т.к. при попадании расплава металла в один блок другой полностью сохраняет работоспособность, что позволяет завершить процесс перекачивания алюмоцинкового расплава из ванны агрегата покрытия. Поврежденный МГД насос может быть быстро отремонтирован путем замены разгерметизированного и залитого расплавом блока.

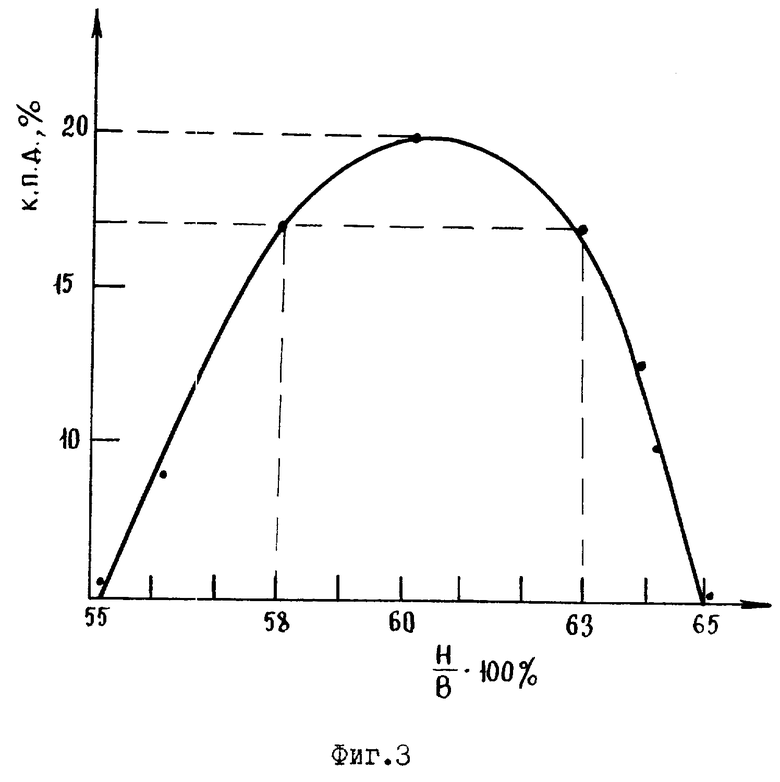

Рабочий канал с высотой поперечного сечения, оптимизированной относительно толщины стенки, позволяет повысить КПД насоса с 3-5% до 17-20%

По сравнению с известными конструкциями предложенная конструкция МГД насоса более жесткая и теплоустойчивая, что позволило исключить необходимость дополнительного охлаждения обмоток индукторов, повысить работоспособность при температуре перекачиваемого расплава 600-650oC.

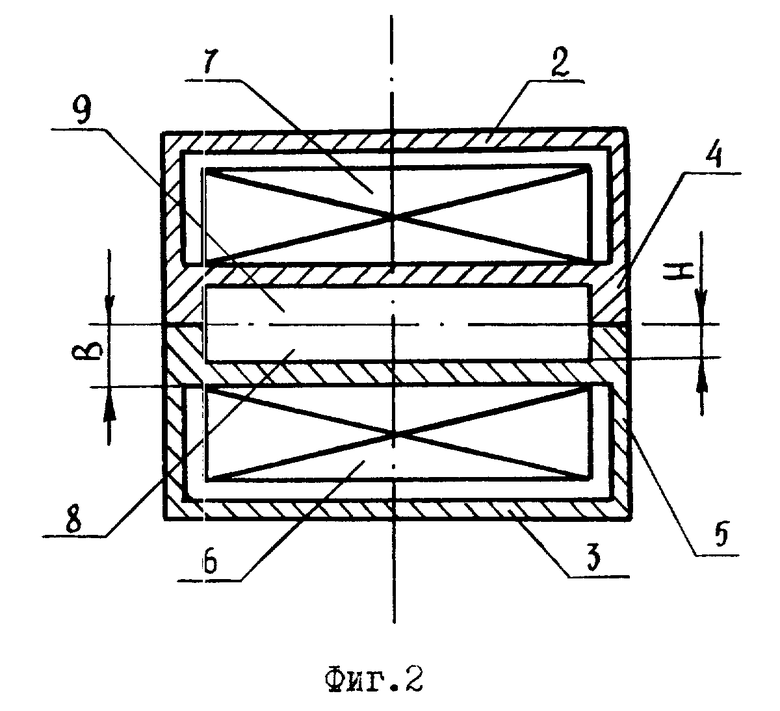

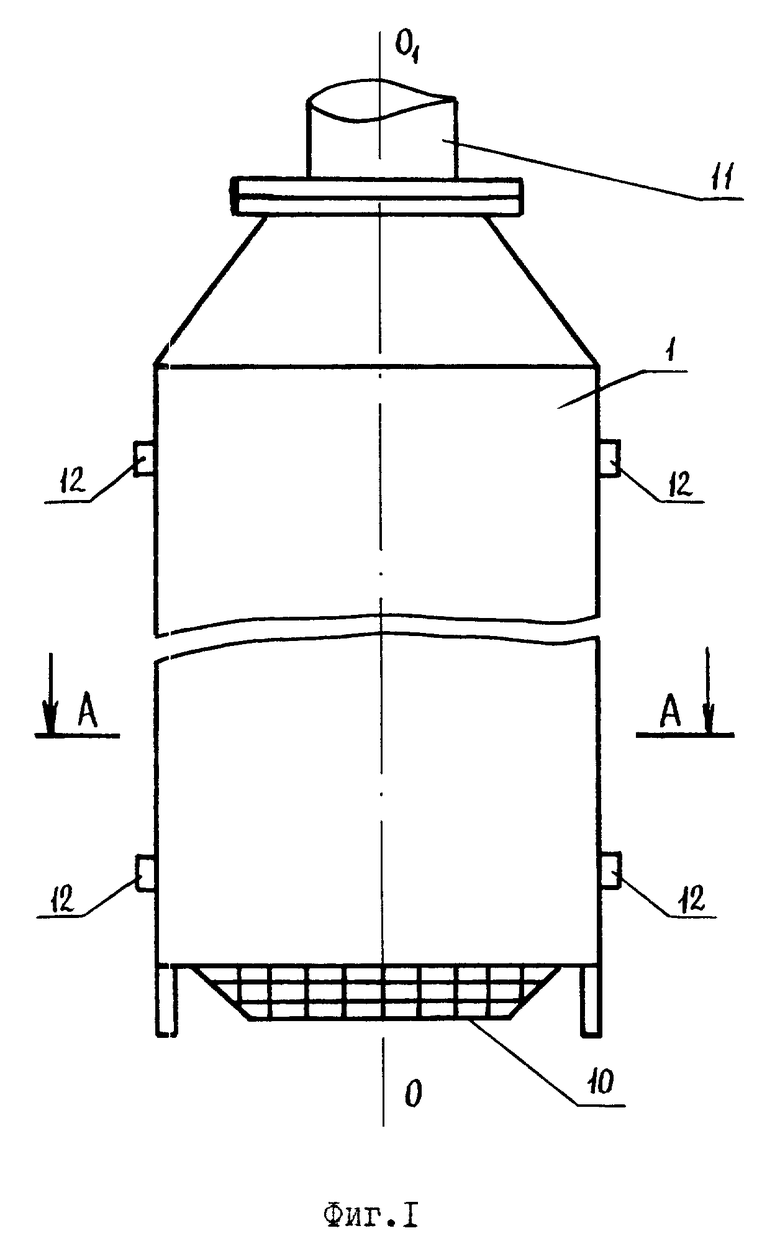

На фиг. 1 изображен МГД насос, вид спереди; на фиг. 2 сечение по А-А на фиг. 1; на фиг. 3 зависимость КПД насоса от относительной глубины паза (P/B)•100%

МГД насос содержит разъемный корпус 1, состоящий из двух симметричных герметизированных блоков 2 и 3 коробчатой формы, внутри которых вдоль смежных стенок 4 и 5 в направлении вертикальной оси OOI размещены трехфазные обмотки индукторов 6 и 7 бегущего поля. Герметизированные блоки 2 и 3 изготовлены из коррозионностойкой стали аустенитного класса 12Х18Н10Т, не обладающей магнитными свойствами и не взаимодействующей с расплавом алюмоцинка. Рабочий канал насоса образован из двух продольных пазов 8 и 9 прямоугольного сечения, выполненных на наружной стороне смежных стенок 5 и 4 соответственно. Глубина H каждого паза составляет 58-63% от толщины B смежной стенки 4 или 5. В нижней части корпуса 1 установлена фильтрующая сетка 10, закрывающая вход в рабочий канал. Выход рабочего канала связан с отводящим патрубком 11. Герметизированные блоки 2 и 3 взаимно плотно сжаты и скреплены с помощью сварных швов и накладок 12. За счет этого достигается герметичное скрепление блоков.

Экспериментально установлено, что если глубина H пазов 8 и 9 будет составлять менее 58% или более 63% от толщины B смежных стенок 4 и 5, то КПД насоса снизится с 17-20% до 3-5% (фиг. 3).

Устройство работает следующим образом. Перед ремонтом агрегата горячего алюмоцинкования стальной полосы МГД насос после предварительного подогрева погружают в расплав. При этом алюмоцинковый расплав сквозь фильтрующую сетку 10 заполняет рабочий канал насоса, образованный продольными пазами 8 и 9. Поскольку блоки 2 и 3 коробчатой формы герметизированы, расплав алюмоцинка внутрь их не попадает. Затем обмотки индукторов 6 и 7 подключают к источнику трехфазного электрического тока, в результате чего вдоль смежных стенок 4 и 5 в направлении оси OOI корпуса 1 МГД насоса начинает действовать бегущее электромагнитное поле. Взаимодействие бегущего электромагнитного поля со столбом алюмоцинка в канале, образованном пазами 8 и 9, приводит к появлению подъемной силы, выталкивающей расплав в верхнюю часть корпуса 1, откуда он сливается через отводящий патрубок 11. Сварные швы и накладки 12 прочно удерживают герметизированные блоки 2 и 3 во взаимно прижатом положении через смежные стенки 4 и 5, что препятствует вытеканию расплава блока 2 в блок 3.

По мере слива расплава из отводящего патрубка 11 новые его порции поступают через фильтрующую сетку 10 в нижнюю часть корпуса 1. После окончания перекачивания расплава МГД насос удаляют из ванны агрегата горячего алюмоцинкования.

В случае аварийной разгерметизации одного из блоков, например блока 3, внутрь него попадает расплав алюмоцинка, который замыкает витки обмотки индуктора 6 и выводит его из строя. При этом индуктор 6 отключают от источника тока, а перекачивание завершают с использованием только индуктора 7. Хотя производительность МГД насоса при этом падает, процесс удаления расплава алюмоцинка из ванны удается завершить. Этим достигается повышение надежности МГД насоса.

Для ремонта МГД насоса с помощью газокислородного резака удаляют с корпусом 1 сварные швы и накладки 12, соединяющие блоки 2 и 3. Поврежденный блок 3 заменяют унифицированным исправным и осуществляют крепление взаимно прижатых через смежные стенки 4 и 5 блоков 2 и 3. Крепление и герметизацию места разъема производят посредством сварных швов и накладок 12. За счет такого конструктивного решения достигается повышение ремонтопригодности МГД насоса.

Выполнение каждого паза 8 и 9 на глубину H (0,58 0,63)B обеспечивает повышение КПД данной конструкции насоса до 17-20% ч

Технико-экономические преимущества предложенного МГД насоса заключаются в том, что он обладает более высокой надежностью и ремонтопригодностью по сравнению с известными конструкциями.

Помимо этого при оптимальной глубине пазов увеличивается КПД насоса.

Источники, использованные при составлении описания изобретения

1. RU, авторское свидетельство N 748749, H 02 K 4/20, 1980.

2. А.М.Андреев и др. Электромагнитные насосы для основных контуров реакторов на быстрых нейтронах. Препринт А-0340, Ленинград, НИИЭФА, 1977.

3. RU, авторское свидетельство N 1700095, C 23 C 2/06, 1991.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТОГИДРОДИНАМИЧЕСКИЙ НАСОС | 2002 |

|

RU2219645C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПОГРУЖНОГО ВЕРТИКАЛЬНОГО МАГНИТОГИДРОДИНАМИЧЕСКОГО НАСОСА | 2005 |

|

RU2287122C2 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1994 |

|

RU2083715C1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ РАБОЧЕГО РАСПЛАВА ИЗ ВАННЫ АГРЕГАТА ГОРЯЧЕГО АЛЮМОЦИНКОВАНИЯ | 1994 |

|

RU2095713C1 |

| МАГНИТОГИДРОДИНАМИЧЕСКОЕ УСТРОЙСТВО (ВАРИАНТЫ) | 2012 |

|

RU2529006C2 |

| СПОСОБ УДАЛЕНИЯ ДОННОГО ДРОССА | 1993 |

|

RU2068024C1 |

| СПОСОБ УДАЛЕНИЯ ДРОССА | 1993 |

|

RU2068023C1 |

| УСТАНОВКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВА СЖАТЫМ ГАЗОМ | 1996 |

|

RU2095194C1 |

| УСТАНОВКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВОВ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1991 |

|

RU2014961C1 |

| Магнитопровод индуктора цилиндрического линейного индукционного насоса и цилиндрический линейный индукционный насос | 2020 |

|

RU2765978C2 |

Магнитогидродинамический насос для перекачивания алюмоцинкового расплава содержит корпус с рабочим каналом. Корпус разъемный в виде двух симметричных герметизированных блоков 2, 3 коробчатой формы. Блоки имеют смежные стенки 4, 5. Вдоль каждой стенки размещен индуктор 6, 7. Блоки скреплены герметично. Рабочий канал образован двумя продольными пазами 8, 9 прямоугольного сечения. Глубина каждого паза составляет 58 - 63% толщины смежной стенки блока 4, 5. 1 з.п.ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, N 748749, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, N 1700095, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-02-27—Публикация

1995-07-26—Подача