Изобретение относится к контейнерам для длительного сухого хранения отработавшего ядерного топлива (ОЯТ) атомных электростанций в виде тепловыделяющих сборок, в частности к способам изготовления контейнеров с использованием бетона в качестве заполнителя между металлическими цилиндрическими оболочками.

При изготовлении строительных сооружений контроль качества производных процессов осуществляют по заранее разработанной "Карте пооперационного контроля качества", которая составляется для каждого сооружения или конструкции (Хаютин Ю.Г. Монолитный бетон: (Технология производства работ). - М. Стройиздат, 1981).

Упомянутая карта включает:

контроль соответствия физико-механических свойств материалов, заполнителей и т.д.

проверку готовности конструкции и приемку бетона;

контроль продолжительности перемещения и транспортировки бетонной смеси;

контроль удобоукладываемости бетонной смеси и ее температуры;

контроль режима твердения в конструкции и набора прочности.

Известны различные методы контроля качестве бетонных конструкций, которые позволяют оценить соответствие их фактических характеристик заданным требованиям (см. там же, с. 329 400).

Что касается прочности бетона, то ее обычно проверяют испытанием контрольных образцов-кубов на сжатие. Кроме того, для оценки фактической прочности практикуется отбор кернов непосредственно из тела бетонируемой конструкции, что недопустимо для конструкции металлобетонного контейнера для отработавшего ядерного топлива.

Для оценки качества готовой конструкции обычно применяют неразрушающие методы контроля, например просвечивание ионизирующим излучением, акустические методы, ультразвуковые импульсные методы. Однако указанные методы не позволяют определить распределение плотности бетона по толщине бетонного массива и фактическую прочность бетона в различных зонах реальной конструкции.

Известен способ изготовления бетонных контейнеров для ОЯТ, который осуществляется при изготовлении контейнера по патенту ЯРГ N 3321250, МПК4 G 21 F 5/00, 1984 г. Способ включает бетонирование резервуара в виде стакана.

Недостатком известного способа является то, что он не предполагает возможности определения распределения плотности бетона по толщине и высоте бетонного массива и возможности определения фактической прочности бетона в различных зонах контейнера.

Наиболее близким по совокупности существенных признаков с изобретением является способ, который осуществляется при изготовлении контейнера для хранения радиоактивных отходов по заявке ЕПВ N 0264521, МПК4 G 21 F 1/04, 5/00, 19885 г. который и выбран в качестве ближайшего аналога-прототипа. Известный способ включает бетонирование полости между металлическими наружной и внутренней оболочками с днищами.

Недостатком известного способа изготовления контейнера является то, что он не предполагает возможности получения подтверждения физико-механических свойств бетонного заполнителя в любом месте по высоте контейнера без нарушения целостности металлических оболочек. Кроме того, не обеспечиваются достоверные сведения о качестве бетонного заполнения полости металлобетонного контейнера, его прочности.

Задачей изобретения является повышение достоверности сведений о качестве бетонного заполнения контейнера и получение возможности подтверждения физико-механических свойств бетонного заполнителя в любом месте по высоте контейнера.

Указанная задача решается благодаря тому, что в известном способе изготовления контейнера для транспортировки и/или хранения отработавшего ядерного топлива, включающем бетонирование полости между металлическими наружной и внутренней цилиндрическими оболочками с днищами, согласно изобретению параллельно с бетонированием полости контейнера осуществляют бетонирование полости образца, идентичного сектору упомянутого контейнера. При этом уплотнение бетонной смеси в обеих упомянутых полостях осуществляют в одинаковом режиме. После бетонирования осуществляют разъем оболочек образца и по нему осуществляют оценку качества бетонного заполнения по высоте контейнера и оценку физико-механических свойств последнего.

При бетонировании полостей контейнера и образца бетонную смесь подают от общего распределительного устройства.

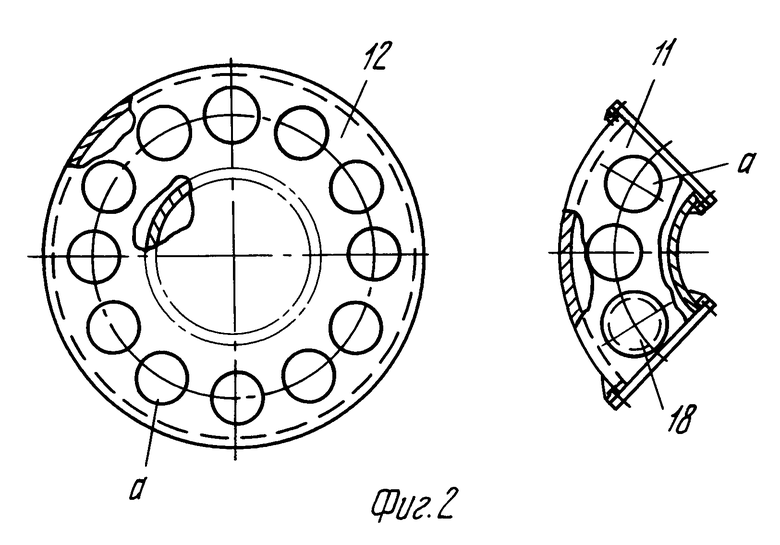

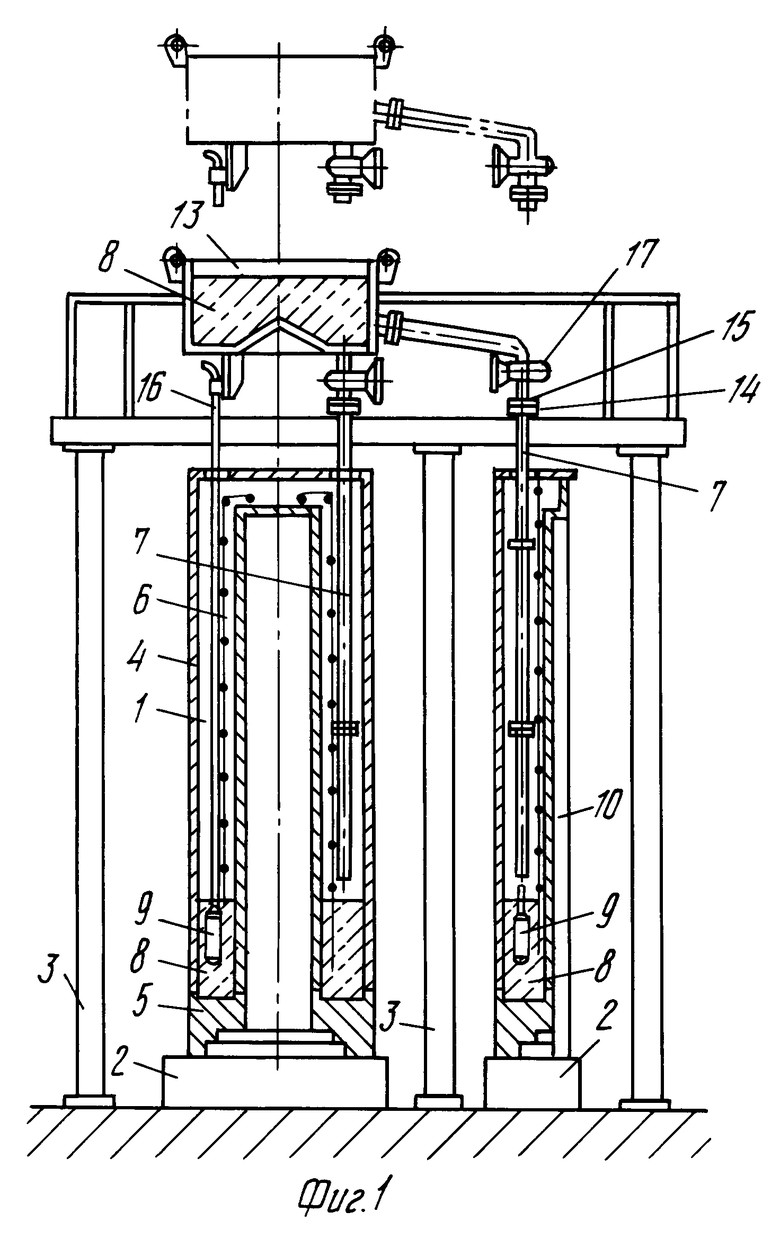

На фиг. 1 показана схема подачи бетонной смеси в полости контейнера и образца-сектора; на фиг. 2 вид на днища наружных оболочек корпусом контейнера и образца-сектора.

Технология способ изготовления контейнера для ОЯТ состоит в следующем. Металлоконструкцию корпуса контейнера 1 устанавливают вертикально днищем вверх на технологических опорах 2 между стойками обслуживания 3. В варианте осуществления изобретения корпус контейнера выполнен в виде двустенного резервуара 4, содержащего наружную и внутреннюю металлические цилиндрические оболочки с днищами. Полость между оболочками перекрыта металлическим основанием 5, в котором предусмотрены гнезда для установки крышек, закрывающих внутреннюю полость контейнера (на чертеже не показаны). В полости между оболочками установлен металлический каркас 6 из круглой арматуры периодического профиля. В днище наружной оболочки выполнены отверстия "a", через которые пропускают рукава 7 для подачи бетонной смеси 8 и глубинные вибраторы 9.

Рядом с металлоконструкцией корпуса контейнера устанавливают образец 10, который конструктивно идентичен сектору контейнера и в плане представляет собой, например, 1/4 или 1/8 часть контейнера. По высоте контейнер и образец-сектор имеют одинаковые размеры. Особенностью является выполнение оболочек корпуса образца разъемными, что позволяет использовать их многократно. В днище 11 наружной оболочки образца, также как и в днище 12 корпуса контейнера, выполнены отверстия "a", через которые пропускают рукава 7 для подачи бетонной смеси 8 и глубинные вибраторы 9.

Металлоконструкции контейнера и образца-сектора выверяют на технологических опорах, после чего через отверстия в днищах наружных оболочек контейнера и образца опускают рукава и глубинные вибраторы. Причем упомянутые рукава и вибраторы одинаково равномерно распределяют по поперечному сечению контейнера и образца.

В зону установки контейнера и образца опускают подвешенное на крановой подвеске (на чертеже не показано) распределительное устройство (бункер) 13, после чего фланцы 14 рукавов 7 подсоединяют к соответствующим фланцам 15 распределительного устройства 13. Одновременно к распределительному устройству подсоединяют глубинные вибраторы 9 на тросовой подвеске 16. На распределительном устройстве для каждого рукава предусмотрен свой дозатор-переключатель 17, предназначенный для регулирования подачи бетонной смеси 8.

После загрузки бетонной смеси в распределительное устройство 13 открывают дозаторы 17 и бетонную смесь параллельно подают в соответствующие полости между оболочками контейнера 1 и образца 10 с одновременным ее уплотнением посредством вибраторов 9.

По мере заполнения бетонной смесью полостей контейнера и образца распределительное устройство с присоединенными к нему рукавами и вибраторами поднимают вверх. Появление бетонной смеси в зоне верхнего листа днища 12 наружной оболочки корпуса контейнера и соответствующего днища 11 образца свидетельствует об окончании бетонирования. После закрывания дозаторов 17 и отключения вибраторов 9 распределительное устройство 13 отводят в сторону от забетонированного контейнера, где осуществляют демонтаж и промывку рукавов и вибраторов и подготовку их к последующей работе.

После бетонирования отверстия "a" в днищах корпусов контейнера и образца закрывают заглушками 18 при помощи сварки.

Для компенсации возможной усадки бетонной смеси после приварки заглушек 18 через отверстия в последних производят контрольное нагнетание цементно-песчаной смеси от растворонасосов (на чертеже не показаны) под давлением до 4 кгс/см2. После этого упомянутые отверстия заваривают.

В процессе бетонирования контролируют объем расходуемой бетонной смеси и ее качество. После окончания бетонирования и требуемой выдержки бетонной смеси производят демонтаж разъемных оболочек образца.

После этого по образцу осуществляют оценку качества бетонного заполнения по высоте контейнера и оценку физико-механических свойств последнего.

Таким образом, предлагаемый способ изготовления контейнера для ОЯТ обеспечивает повышение достоверности характеристик бетонного заполнения контейнера, а также возможность подтверждения физико-механических свойств бетонного заполнителя в любом месте по высоте контейнера по пробам, взятым из образца-сектора, не нарушая целостности самого контейнера.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТЕЙНЕРА ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 1995 |

|

RU2088984C1 |

| КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 1995 |

|

RU2089948C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВА ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2011 |

|

RU2486614C1 |

| КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 1995 |

|

RU2084975C1 |

| ЖЕЛЕЗОБЕТОННЫЙ КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 1999 |

|

RU2157010C1 |

| ЖЕЛЕЗОБЕТОННЫЙ КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 1999 |

|

RU2153715C1 |

| ЖЕЛЕЗОБЕТОННЫЙ КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 1998 |

|

RU2150755C1 |

| КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 1996 |

|

RU2105364C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ОСОБО ПРОЧНОГО И ТЯЖЕЛОГО БЕТОНА | 1996 |

|

RU2100304C1 |

| МЕТАЛЛОБЕТОННЫЙ КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2007 |

|

RU2364964C1 |

Использование: способ предназначен для изготовления контейнеров для транспортировки и/или хранения отработавшего ядерного топлива. Сущность изобретения: способ изготовления контейнера для транспортировки и/или хранения отработавшего ядерного топлива включает бетонирование полости между металлическими наружной и внутренней цилиндрическими оболочками с днищами и параллельное бетонирование полости образца, идентичного сектору контейнера. Бетонирование в обоих полостях осуществляют в одинаковом режиме. После бетонирования осуществляют разъем оболочек образца, по которому осуществляют оценку качества бетонного заполнения по высоте контейнера и оценку его физико-механических свойств. 1 з.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| DE, патент, 3321250, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| EP, заявка, 0264521, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-11-10—Публикация

1995-06-14—Подача