Изобретение относится к электронной технике и может быть использовано при разработке газоразрядных индикаторных панелей (ГИП) переменного тока.

Известен способ изготовления блока электродов для ГИП переменного тока, заключающийся в формировании электродов и последующем нанесении на них тонкопленочного диэлектрика методом вакуумного напыления [1]

Недостатком данного способа изготовления блока электродов является большая трудоемкость формирования диэлектрика на электродах и значительная разница в толщине покрытия по полю пластины, в результате чего наблюдается большой разброс напряжения зажигания и поддержания газового разряда в ячейках.

Известен способ изготовления блока электродов, заключающийся в формировании электродов, нанесении на них стеклянного порошка распылением или намазыванием и его оплавлении [2]

Недостатком данного способа является неравномерность нанесения порошка по полю пластины, а также неравномерность покрытия, вызванная эффектом "капли", проявляющемся при оплавлении стекла на краях пластины, а приводящая к появлению ячеек с толщиной покрытия менее и более допустимого, что в первом случае приводит к пробою покрытия, а во втором к повышению напряжения зажигания и поддержания разряда в этих ячейках.

Наиболее близким к предлагаемому способу изготовления блока электродов для ГИП переменного тока является способ изготовления, заключающийся в формировании на поверхности диэлектрической пластины электродов и нанесении на них слоя легкоплавкого стекла с последующим его оплавлением [3]

Недостатком данного способа также является неравномерность формируемого по краям пластины покрытия, связанная с эффектом "капли", которая в дальнейшем приводит к нарушениям в работе крайних ячеек панели. Данный недостаток не позволяет использовать блоки электродов для ГИП в наборных экранах.

Задачей изобретения является создание способа изготовления блока электродов для ГИП переменного тока высокого качества за счет обеспечения высокой равномерности диэлектрического покрытия на электродах по всей площади пластины.

Указанный технический эффект достигается тем, что в способе изготовления блока электродов для ГИП переменного тока, заключающемся в формировании на диэлектрической пластине электродов и нанесении на них слоя легкоплавкого стекла с последующим его оплавлением, перед нанесением легкоплавкого стекла на электроды на пластину в промежуток между краем пластины и линией на ней, соответствующей границе индикаторного поля, в направлении, перпендикулярном электродам, наносят слой легкоплавкого стекла с 10oC60% содержанием тугоплавкого наполнителя.

Дополнительно после нанесения слоя легкоплавкого стекла с тугоплавким наполнителем проводят термообработку при температуре

T TдoC Tпл,

где Tд температура деформации легкоплавкого стекла;

Tпл температура плавления легкоплавкого стекла.

Предлагаемый способ изготовления блока электродов позволяет получать блоки электродов с равномерными диэлектрическими покрытиями за счет исключения эффекта "капли", проявляющегося при оплавлении легкоплавкого стекла по краям пластины. Дополнительная термообработка легкоплавкого стекла с тугоплавким наполнителем позволяет повысить механическую прочность данного покрытия, тем самым исключить его повреждение при дальнейших операциях.

В процессе проведения анализа уровня техники не обнаружены аналоги, характеризующиеся признаками изобретения, а сравнение предлагаемого решения с наиболее близким по совокупности признаков аналогов позволило выявить ряд существенных отличительных признаков для достижения усматриваемого заявителем существенного результата.

Следовательно, заявляемый способ изготовления блока электродов соответствует требованию "новизна".

Анализ источников информации показал, что заявляемое техническое решение не следует для специалиста явным из известного уровня техники, т.к. не выявлены технические решения, которые позволили бы путем нанесения на диэлектрическую пластину в промежуток между краем пластины и линией на ней, соответствующей границе индикаторного поля, в направлении, перпендикулярном электродам слоя легкоплавкого стекла с 10oC60% содержанием тугоплавкого наполнителя, исключить разнотолщинность покрытия электродов. Таким образом, заявляемый способ отвечает требованию "изобретательский уровень".

Способ заключается в следующем.

На стеклянной подложке любым способом формируют систему электродов. Затем в промежуток между краем стеклопластины и линией, соответствующей границе индикаторного поля, в направлении, перпендикулярном электродам, наносят слой состоящий из легкоплавкого стекла с 10oC60% содержанием тугоплавкого наполнителя, такого как алунд, окись кремния, керамика и т.д. Исследуемые при изготовлении блоков легкоплавкого стекла взаимосвязаны с материалом подложки также любым известным способом. После этого на всю поверхность электродов наносят диэлектрическое покрытие из легкоплавкого стекла и оплавляют его. В процессе оплавления легкоплавких стекол силы "сцепления", возникающие на границе раздела двух покрытий, удерживают от стягивания легкоплавкое стекло, находящееся в расплавленном состоянии.

Экспериментально установлено, что содержание тугоплавкого наполнителя в покрытии должно быть 10oC60%

В случае, если тугоплавкого наполнителя в дополнительном покрытии будет больше 60% то при оплавлении легкоплавкого стекла наблюдается "отрыв" его от дополнительного диэлектрического покрытия, т.е. проявляется "стягивание" легкоплавкого стекла от края дополнительного диэлектрического покрытия и, как следствие, имеет место большой разброс по толщине оплавляемого слоя легкоплавкого стекла.

Если тугоплавкого наполнителя мало (меньше 10%), то в этом случае проявляется эффект "капли" аналогично тому случаю, когда дополнительное диэлектрическое покрытие по краю пластины отсутствует. При осуществлении способа целесообразно после нанесения легкоплавкого стекла с тугоплавким наполнителем проводить термообработку покрытия при

T=Tд oC0,92Tпл,

где Tд температура деформации легкоплавкого стекла;

Tпл температура плавления легкоплавкого стекла.

Такая термообработка повышает механическую прочность этого покрытия, что снижает вероятность его разрушения при проведении последующих операций. Если температура вжигания меньше температуры деформации, механическая прочность покрытия мала, поэтому возможно его повреждение при последующем нанесении легкоплавкого стекла. Если термообработка диэлектрического покрытия проводилась при температуре выше 0,92 Tпл, то при оплавлении легкоплавкого стекла проявляется эффект "капли", приводящий к увеличению разброса по толщине оплавления слоя.

Пример 1. На стеклянной подложке размером 191х191х5 мм методом трафаретной печати формируют золотосодержание электроды. Затем в направлении, перпендикулярном электродам, через трафарет наносят пасту, состоящую, мас.ч.

Порошок легкоплавкого стекла С82-3 42

Порошок алунда (тугоплавкий наполнитель) 40

Органическое связующее (6%-ный раствор этилцеллюлозы в терпинеоле) 18

после этого покрытие сушится при 120oC в течение 15 мин. После чего на электроды наносят пасту, мас.ч:

Порошок легкоплавкого стекла С82-3 80%

Органическое связующее (3%-ный раствор этилцеллюлозы в терпинеоле) 20%

Диэлектрическое покрытие сушат при 120oC в течение 15 мин и оплавляют при 570oC в течение 2 ч. После оплавления получается ровный слой толщиной 22±4 мкм. В пределах одной пластины разброс не превышал 5 мкм. Без использования дополнительного диэлектрического покрытия разброс толщины покрытия на электродах составлял более 17 мкм.

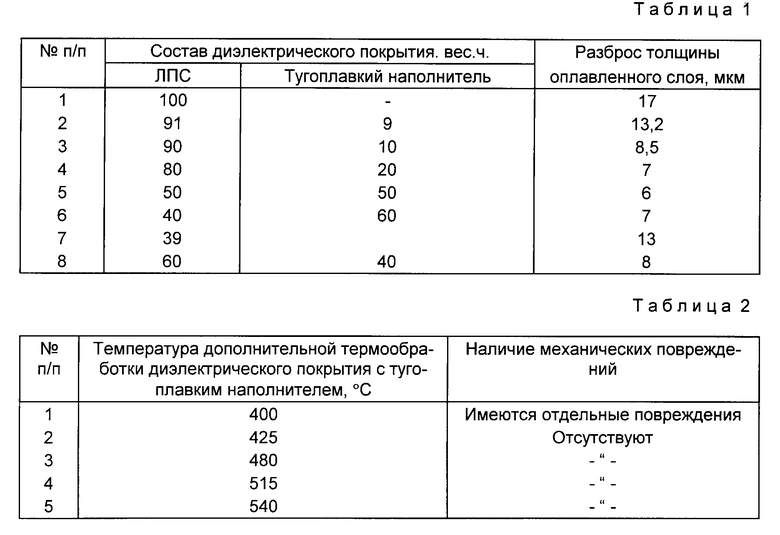

Пример 2. В табл. 1 представлены замеры разброса толщины оплавленного слоя легкоплавкого стекла в блоках электродов, изготовленных согласно описания способа в примере 1 при различном процентном содержании тугоплавкого наполнителя.

Пример 3. Проведено изготовление блока электродов согласно примера 1 с использованием дополнительной термообработки диэлектрического покрытия на краях пластины при различных температурах. Результаты приведены в табл. 2. Температура деформации стекла С82-3 425oC; температура плавления - 560oC.

Таким образом, предложенный способ изготовления блока электродных систем ГИП переменного тока позволяет более чем в 2 раза уменьшить разброс по толщине легкоплавкого стекла на электродах по краям пластин и благодаря этому обеспечить стабильные электрические и светотехнические параметры панели. Кроме того, устранение неравномерности покрытия по краям пластин позволит изготавливать блоки электродов ГИП переменного тока в набранных экранах. Кроме того, устранение неравномерности покрытия по краям пластин позволит изготавливать блоки электродов ГИП переменного тока, отвечающих требованиям, предъявляемым к панелям, используемым в наборных экранах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОРАЗРЯДНАЯ ИНДИКАТОРНАЯ ПАНЕЛЬ ПЕРЕМЕННОГО ТОКА | 2000 |

|

RU2188463C1 |

| ДИЭЛЕКТРИЧЕСКАЯ ПАСТА | 1999 |

|

RU2155400C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА ЭЛЕКТРОДОВ ДЛЯ ГАЗОРАЗРЯДНОЙ ИНДИКАТОРНОЙ ПАНЕЛИ | 1995 |

|

RU2089965C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДНОЙ СИСТЕМЫ ГАЗОРАЗРЯДНОЙ ИНДИКАТОРНОЙ ПАНЕЛИ ПЕРЕМЕННОГО ТОКА | 1998 |

|

RU2144238C1 |

| ДИЭЛЕКТРИЧЕСКАЯ ПАСТА | 1991 |

|

RU2025803C1 |

| ДИЭЛЕКТРИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ КОНТРАСТНОГО ПОКРЫТИЯ НА СТЕКЛОПОДЛОЖКЕ ПОД ЛЕГКОПЛАВКИМ СТЕКЛОМ | 2000 |

|

RU2185672C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОРАЗРЯДНОЙ ИНДИКАТОРНОЙ ПАНЕЛИ ПЕРЕМЕННОГО ТОКА | 2005 |

|

RU2285974C1 |

| ГАЗОРАЗРЯДНАЯ ИНДИКАТОРНАЯ ПАНЕЛЬ ПЕРЕМЕННОГО ТОКА | 2001 |

|

RU2185677C1 |

| ГАЗОРАЗРЯДНАЯ ИНДИКАТОРНАЯ ПАНЕЛЬ ПЕРЕМЕННОГО ТОКА | 2001 |

|

RU2187861C1 |

| ГАЗОРАЗРЯДНАЯ ИНДИКАТОРНАЯ ПАНЕЛЬ ПЕРЕМЕННОГО ТОКА | 1999 |

|

RU2153730C1 |

Использование: способ относится к электронной технике и может быть использован при разработке газоразрядных индикаторных панелей (ГИП). Сущность изобретения. Высокая равномерность диэлектрического покрытия на электродах по всей площади панели обеспечивается за счет того, что перед нанесением легкоплавкого стекла на электроды на поверхность электродной пластины в промежуток между краем пластины и линией на ней, соответствующей границе индикаторного поля, в направлении, перпендикулярном электродам, наносят слой легкоплавкого стекла с 10-60% содержанием тугоплавкого наполнителя. Для обеспечения механической прочности покрытия из легкоплавкого стекла с тугоплавким наполнителем производится его термообработка при температуре: T = TдoC 0,92 Tпл, где Tд - температура деформации легкоплавкого стекла; Tпл - температура плавления легкоплавкого стекла. 1 з.п. ф-лы, 2 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| GB, патент, 1208091, кл.C 7F, 1970 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| DE, заявка, 2319754, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| EP, заявка, 0551472, кл.H 01Z 17/49, 1993. | |||

Авторы

Даты

1997-11-10—Публикация

1996-10-03—Подача