Изобретение относится к обработке металлов давлением, в частности к модельному штампу для величин параметров, характеризующих процесс вытяжки из листового материала деталей, содержащих участки поверхности с минимально допустимым значением радиуса скругления.

Существуют математические модели для моделирования процесса вытяжки с целью расчета или предсказания величин различных параметров процесса. Разработка процесса может анализироваться на основе этих данных с целью улучшения его характеристик.

Известен, например, модельный штамп для исследования процесса вытяжки изделий и способ вытяжки с использованием указанного штампа.

Штамп содержит соосно установленные пуансон и матрицу, рабочие поверхности которых являются ответными по отношению к форме изготовляемой детали. Штамп содержит также размещенный на пуансоне датчик усилителя, связанный с регистрирующим прибором. По значениям параметра процесса вытяжки, измеренного с помощью датчика, можно судить о совершенстве технологического процесса вытяжки, проследить влияние различных факторов (угла смазки, протяженности цилиндрического пояска матрицы, скорости пуансона и т.п.) на процесс вытяжки, а также определить их оптимальные значения для каждого вида изготовляемых деталей.

Однако создание до настоящего времени математические модели являются в основном теоретическими и не являются достаточно сложными, чтобы учитывать все параметры, влияющие на действительный процесс, а анализы, основанные на них, не могут быть полностью удовлетворительными.

Для устранения этой проблемы в описываемом изобретении раскрыт модельный штамп, отличающийся тем, что он имеет по меньшей мере один криволинейный поверхностный участок, являющийся копией по меньшей мере одного участка с минимально допустимым значением радиуса кривизны изготавливаемого фасонного элемента, при этом штамп имеет по меньшей мере один датчик, выбранный из группы датчиков давления, температуры, линейного смещения, вибрации, разрушения и толщины, для измерения величины параметра вытяжки модельного фасонного элемента, которая может функционально сопоставляться с соответствующим параметром, присущим процессу вытяжки фасонного элемента на промышленной основе, причем замеренная величина используется для улучшения математической модели способа вытяжки, если она отличается от величины, которая может быть рассчитана или предсказана на основе модели, используемой для анализа и/или контроля способа вытяжки для изготовления фасонных элементов на промышленной основе.

Другой целью описываемого изобретения является создание способа вытяжки деталей из листовой стали для получения фасонных элементов, каждый из которых имеет по меньшей мере один криволинейный поверхностный участок с минимально допустимым радиусом скругления. Способ заключается в том, что включает следующие этапы:

изготовление модельного штампа с поверхностью, являющейся копией по меньшей мере одного участка фасонного элемента, который имеет минимально допустимый радиус кривизны;

установку на поверхности модельного штампа по меньшей мере одного датчика, выбранного из группы, включающей датчики давления, температуры, линейного смещения, вибрации, разрушения и толщины, для измерения величины параметра вытяжного процесса;

вытяжку по меньшей мере одной детали из листового материала с помощью модельного штампа и получение величины соответствующего параметра по меньшей мере от одного датчика;

использование замеренной величины для улучшения математической модели способа вытяжки, если замеренная величина отличается от величины, которая может быть рассчитана или предсказана на основе модели;

использование улучшенной математической модели для анализа и/или контроля процесса вытяжки при изготовлении фасонных элементов на промышленной основе.

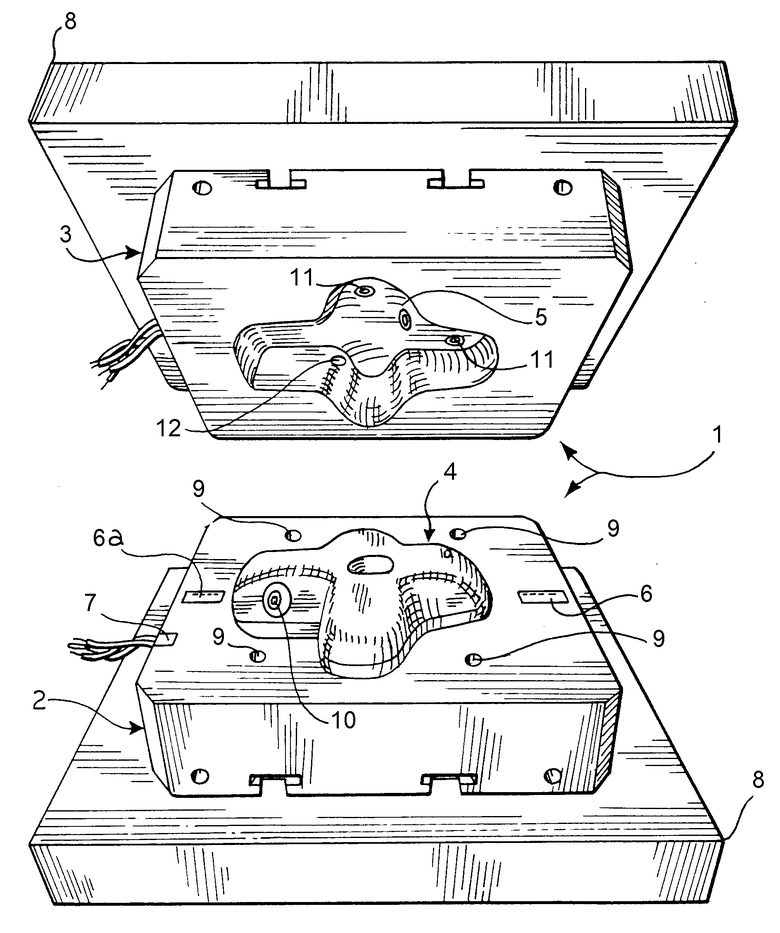

Сущность изобретения поясняется графически ( см. чертеж ), где представлена схема модельного штампа.

Модельный штамп 1 состоит из пуансона 2 и матрицы 3. Штамп может быть изготовлен, например, из чугуна, стали или эпоксидной смолы. Пуансон имеет плоскую форму с центральным выступом 4, имеющим четыре различных отвода или рукава, а матрица 3 также имеет плоскую форму с центральным углублением 5, форма которого соответствует форме выступа 4.

Выступ 4 и углубление 5 имеет участки криволинейных поверхностей с минимально допустимыми радиусами скругления, которые производят соответствующие криволинейные поверхности изготовляемых на промышленной основе фасонных элементов. Два датчика линейного смещения 6 "а" и 6 "б" установлены на плоском участке пуансона 2 с противоположных сторон относительно выступа 4. Датчик 7 для определения вибраций плит 8 штамподержателя установлен возле датчика 6 "а". Датчики линейных смещений являются, например, датчиками модели 2000 HR фирмы Schaevitz, а датчик вибрации является, например, датчиком типа 4384 S фирмы Bruel Kjaer.

Датчики давления 9 также установлены симметрично на каждом из четырех секторов, образованных в плоской зоне выступом 4. Это датчики могут быть, например, датчиками модели рGM-200 КД фирмы Kyowa.

Кроме того, ультразвуковой датчик 10 типа 8312 фирмы Bruel Kjaer установлен на одном из рукавов выступа 4 для обнаружения звука, исходящего во время разрушения.

Что же касается матрицы 3, то датчики толщины 11, например датчики модели-альфа IPS фирмы Krauf Kramer, установлены на концах двух соседних рукавов впадины 5. Кроме того, два температурных датчика 12 оптического пирометрического типа, например, датчики Thermo Point модели-630 L TCF фирмы Agema, установлены на матрице в месте соединения двух соседних рукавов.

Все датчики соединены с известными устройствами, которые не показаны, для усилия, записи и воспроизведения полученных сигналов.

Штамп используется для изготовления модельных фасонных элементов путем вытяжки детали из листового металла и получения от датчиков величин соответствующих параметров процесса, которые замерялись. Если эти величины отличаются от величин, которые могут быть рассчитаны или предсказаны на основе математических моделей процесса вытяжки, то они могут использоваться для улучшения математических моделей. Улучшенные математические модели используются для анализа и/или контроля способа вытяжки модели из листового металла на промышленной основе с целью получения фасонных элементов, имеющих криволинейные участки с минимально допустимыми радиусами кривизны, способом, соответствующим вытяжке деталей модельным штампом.

Использование: обработка металлов давлением, в частности оборудование для исследования процесса вытяжки из листового металла изделий, имеющих участки поверхности с минимально допустимым радиусом скругления. Сущность изобретения: модельный штамп для измерения величин параметров, характеризующих процесс вытяжки из листового металла, содержит соосно установленные пуансон и матрицу с рабочими поверхностями, ответными поверхности изготовляемой детали. Штамп содержит датчики для измерения по меньшей мере одного из параметров, характеризующих процесс вытяжки. Датчики размещены на ползуне и/или на матрице и связаны с регистрирующим прибором. В качестве датчиков использованы датчики давления, температуры, линейного перемещения, вибрации и т.д. Показания датчиков после обработки используются для корректировки математической модели процесса вытяжки. 2 с.п. ф-лы, 1 ил.

Авторы

Даты

1997-11-20—Публикация

1992-12-21—Подача