Изобретение относится к способу поверхностной обработки металлов, покрываемых слоем материала, обладающего твердостью и стойкостью к износу, например, азотистым титаном или карбонитридом. Толщина такого покрывающего слоя обычно составляет 1 - 4 мкм, а его твердость составляет 2300 - 3200 единиц по Виккерсу. Он может осаждаться различными способами, например, посредством физического осаждения паров.

Быстрорежущая сталь, сталь для горячей или холодной обработки, три раза доводимые до максимальной температуры с целю вторичного отпуска, представляют собой примеры металлов, которые могут быть покрыты указанным выше способом.

Чтобы обработка с целью нанесения покрытия была успешной, каким бы образом она не выполнялась, для обрабатываемой металлической поверхности важно то, чтобы она была совершенно чистой и имела правильную форму. С этой целью в случае известных технических решений предназначенные для покрытия детали предварительно подвергаются чистовой обработке, например, посредством шлифования или обдува, а затем подвергаются последовательным промывкам различными растворами с целью удаления имеющихся поверхностных загрязнителей.

Цель изобретения заключается в создании более быстрого и более эффективного, чем обычно, процесса обработки поверхностей металлов, предназначенных для покрытия слоем материала, обладающего твердостью и стойкостью к износу.

Цель достигается посредством способа такого типа, который указан выше, отличающегося тем, что поверхность металла, предназначенная для нанесения покрытия, обрабатывается лазером.

Обработка вначале выполняется посредством лазера на иттриевоалюминиевом гранате с ниодимом (Nd : YAG лазер), а затем посредством CO2-лазера. При этом излучение Nd:YAG лазера обеспечивает сублимацию загрязнителей с поверхности, в то время как CO2-излучение, которое обладает большей мощностью, чем предыдущее излучение, плавит любые шероховатости на металлической части, сглаживая ее поверхность.

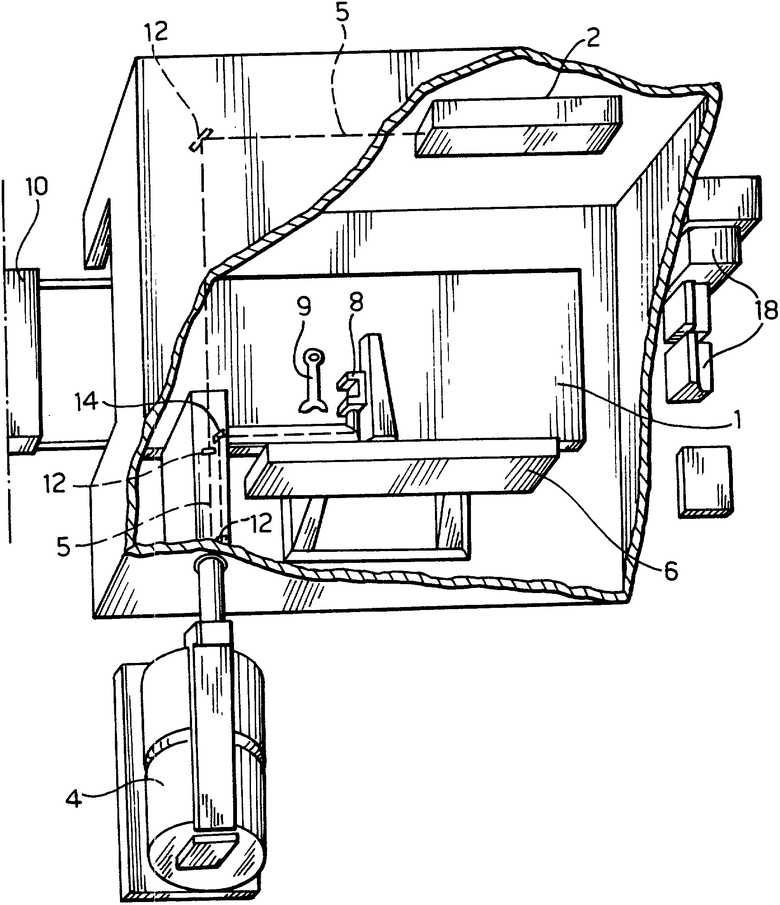

На чертеже приведено устройство для осуществления предлагаемого способа.

Устройство для поверхностной обработки металлических деталей 9, предназначенных для покрытия слоем материала, обладающего твердостью и стойкостью к износу, например азотистым титаном или карбонитридом титана, включает в себя Nd:YAG лазер 2 и CO2-лазер 4 для эмиссии лазерного излучения 5.

Устройство дополнительно включает в себя пятиосный робот 6 известного типа для удержания головки 8, из которой исходит лазерное излучение, подающее устройство 10, предназначенное для подачи деталей 9, предназначенных для обработки, рабочий стол 1 и сочетание зеркал для подвода лазерного излучения 5 от осуществляющих эмиссию устройств 2, 4 к детали 9 посредством головки 8. Точнее, оно включает в себя фиксированные зеркала 12 и коммутационное зеркало 14 для избирательного отражения излучения от устройства 3 или от устройства 4 к головке 8, установленной на роботе 6. Компьютер 18, предназначенный для управления процессом, управляет перемещениями робота 6 и выходом излучения от устройств 2 и 4.

Устройство работает следующим образом.

Как только деталь 9, предназначенная для обработки, перемещается от подающего устройства 10 к рабочему столу 1, лазер 2 приводится в действие и коммуникационное зеркало 14 поворачивается на 90o из положения, представленного на чертеже с тем, чтобы обеспечить отражение излучения от устройства 2. Робот 6 выполнен таким образом, чтобы осуществить надлежащие перемещения, при этом вся поверхность 9 подвергается излучению, мощность которого составляет 500 - 3000 Вт/см2 соответственно типу материала, подвергаемого обработке, а скорость перемещения лазера по поверхности детали составляет 0,5 - 0,1 м/мин. Угол падения лазерного излучения на обрабатываемую поверхность фактически составляет 90o. При этом обеспечивается сублимация поверхностных загрязнителей, таких как шлифовальные частицы, остающиеся после процесса чистовой обработки, слоя окислов, белый осадок от процесса электроэррозии, органические остатки и тому подобное.

Затем коммутационное зеркало 14 возвращается в положение, представленное на чертеже, и приводится в действие CO2-лазер 4. При выполнении надлежащих перемещений робота 6 вся поверхность детали 9 вновь подвергается облучению мощностью порядка 5000 - 25000 Вт/см2 со скоростью перемещения лазера по поверхности детали, составляющей 0,1 - 1,1 м/мин. Угол падения лазерного излучения вновь составляет фактически 90o.

Излучение CO2-лазера, которое обладает большей мощностью, чем использовавшееся ранее излучение, выравнивает поверхность детали посредством плавления пиков, вызывавших шероховатость. Следовательно, обработанная деталь готова для операции по нанесению покрытия на поверхность, которая последовательно осуществляется известными способами. Естественно, принцип изобретения остается одним и тем же, но варианты его осуществления могут широко изменяться по отношению к тому, что было описано и проиллюстрировано, без отклонения от существа изобретения. Например, лазерное излучение может проводиться в условиях вакуума таким образом, чтобы обеспечить удаление материала с обработанной поверхности.

Изобретение относится к способу обработки металлической поверхности перед нанесением покрытия и может быть использовано, например, перед нанесением твердых износостойких покрытий из нитрида или карбонитрида титана. Сущность изобретения: предложенный способ включает облучение металлической поверхности лазером. При этом облучение осуществляют сначала лазером на иттриевоалюминиевом гранате с неодимом типа Nd : YAG, а затем CO2 - лазером. 3 з. п.ф-лы, 1 ил.

| JP, 63-60270, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-04-20—Публикация

1992-11-20—Подача