Изобретение относится к технологическим процессам изготовления различных изделий машиностроения, строительства и т.п.

Известны способ и устройство для сборки изделий, где заготовки перемещают из питателей с помощью подающих устройств к месту сборки, где из них в определенной последовательности собирают готовое изделие (см. под ред. У.Б. Хегинботама, Гибкие сборочные системы. М. Машиностроение, 1983, с. 80-81, рис.1).

Недостатком данных способа и устройства является то, что изделие собирают из предварительно изготовленных заготовок на оборудованном для сборки месте.

Задачей изобретения является изготовление изделий путем их формирования из мелких частиц, перемещаемых лучами лазерных установок, в том числе и в труднодоступные места на значительном расстоянии от места размещения лазерных установок.

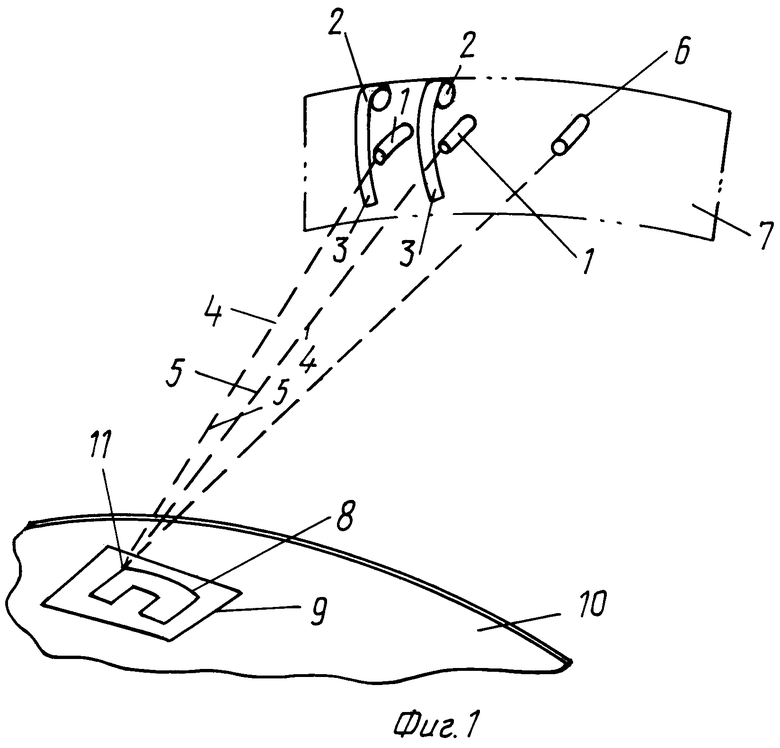

На фиг. 1 дано схематичное изображение орбитального устройства для сборки изделий на данной поверхности;

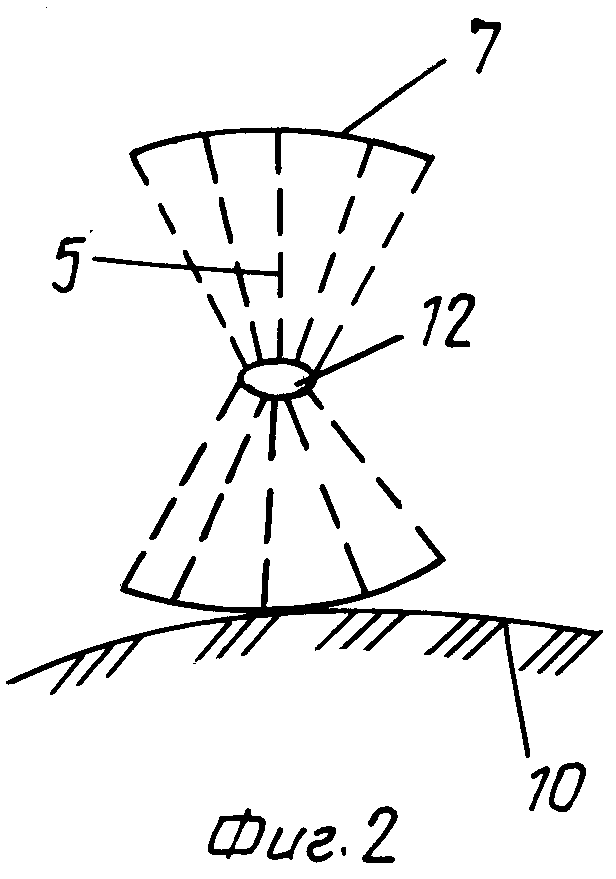

на фиг. 2 устройство со встречным расположением лазерных установок;

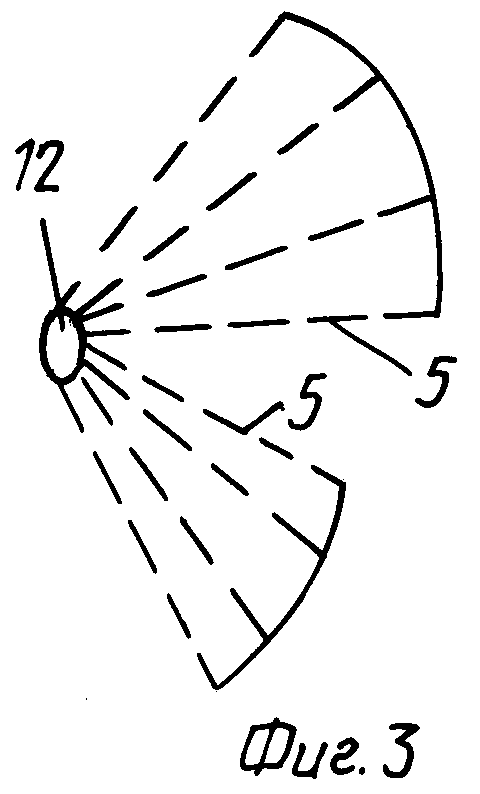

на фиг. 3 расположение лазерных установок с одной стороны от собираемого изделия;

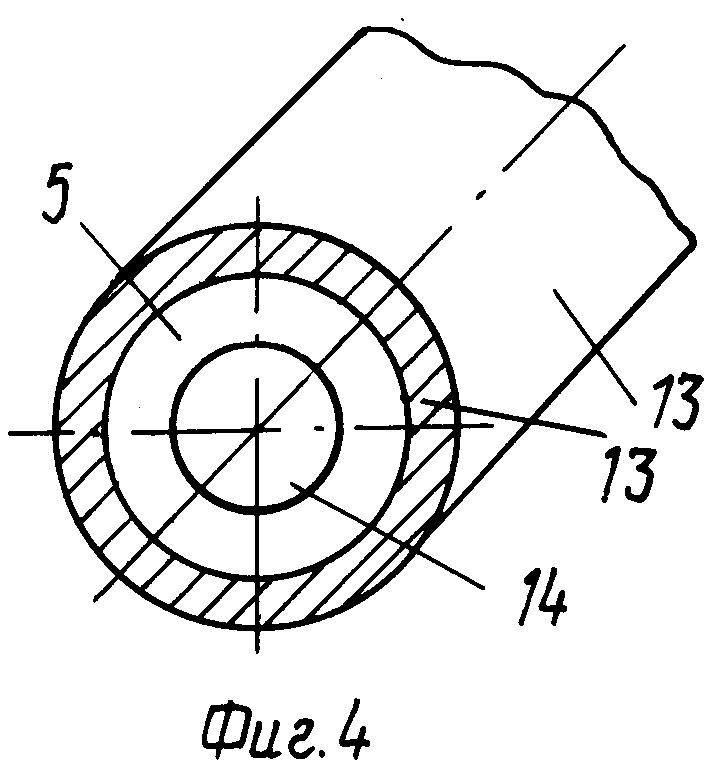

на фиг. 4 трубчатый луч;

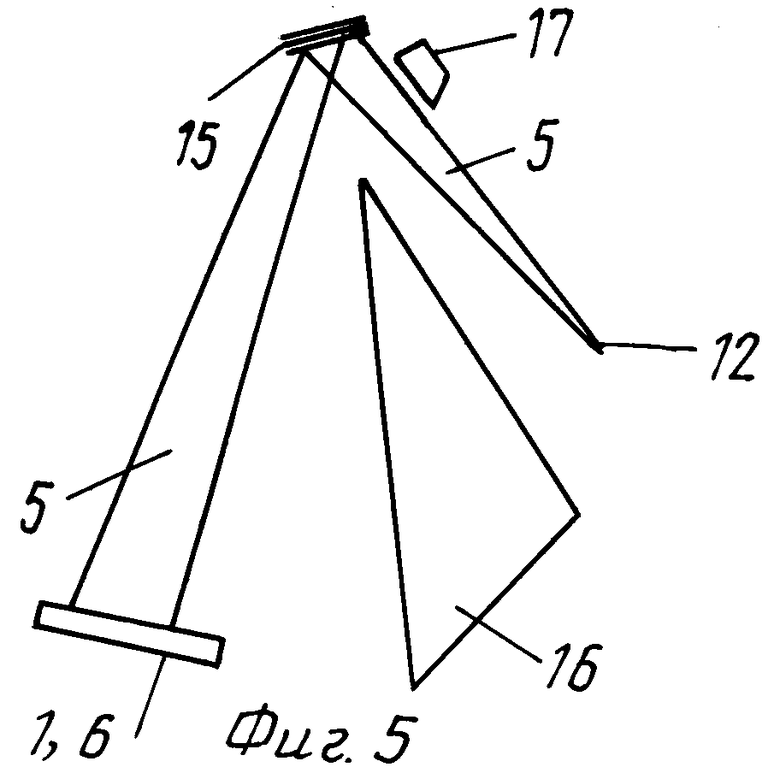

на фиг. 5 схема сборки изделия за препятствием с помощью зеркала.

Устройство для сборки изделий содержит лазерные установки 1 с питателями 2. Число питателей 2 для каждой лазерной установки 1 может быть одним и более. Питатели 2 снабжены устройствами подачи мелких частиц в луч лазерной установки 1. Устройства подачи выполнены в виде лент 3 с прикрепленными к ней частицами в виде шариков 4, которые перемещаются световым лучом 5 лазерной установки 1.

Устройство снабжено дополнительными лазерными установками 6, которые предназначены для расплавления шариков 4 при достижении ими поверхности для сборки изделий. Лазерные установки 1 могут быть размещены на спутнике 7 небесного тела с возможностью подачи шариков 4 в своих лучах для изготовления изделий путем последовательного нанесения слоев 8 из шариков 4 на основание 9, расположенное на Земле 10. Лазерные установки 1 одновременно наносят слой 8 в каждой точке 11 на основании 9 и, тем самым, изготовляют части зданий, сооружений.

Изделие также можно изготовить в пространстве. Для этого часть лазерных установок 1 размещают на спутнике 7, а другую часть на Земле 10, направляют их лучи под углом навстречу друг другу в точку, где они пересекаются. Направленные друг на друга потоки частиц сплавляются, образуют основу, на которую последовательно наносятся слои 8 и образуют изделие 12 заданной формы.

Кроме того, лазерные установки 1 могут быть размещены в пространстве на спутниках 7, размещенных по сфере, в центре которой предполагается изготавливать изделие 12.

Луч лазерной установки 1 может быть выполнен трубчатым 13, любого другого сечения, например, квадратного или комбинированным, т.е. когда излучатель выполняют в виде соосных цилиндра и трубки, энергетическая мощность которых разная. В последнем случае поток 14 шариков 4 перемещается лучом 5, а трубчатый луч 13, с большей энергетической мощностью, способствует удержанию шариков в луче 5.

Направление луча 5 можно изменить с помощью зеркала 15 для изготовления изделия 12 за препятствием 16. В этом случае питатели 17 размещают на пути отраженного луча.

Устройство может быть выполнено настольным для изготовления цветной мозаики, барельефов из цветных шариков, скульптур. При изготовлении подобных изделий путем лазерного напыления частиц на поверхность возможно использование сменных масок (трафаретов).

С помощью данного устройства автор предлагает расчищать площадки путем перемещения и последующего взрыва частиц из взрывчатого материала, строить здания, сооружения, различную технику путем перемещения и спекания частиц из соответствующего материала, изготавливать лодки, плоты из резиновых шариков и т.д.

Использование: строительство, машиностроение и т.п. Сущность изобретения: изделия изготавливают из мелких частиц путем их последовательного напыления на основание и(или) друг на друга. Частицы подают в луч лазерной установки и перемещают их до места сборки (сварки, склейки), причем сборку осуществляют самим транспортирующим лучом или лучом дополнительной лазерной установки. 2 с.п. 16 з.п. ф-лы. 5 ил.

| Гибкие сборочные системы / Под ред | |||

| Хегинботама У.Б | |||

| - М.: Машиностроение, 1988, с.80 и 81, рис | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-11-20—Публикация

1992-11-13—Подача