Предлагаемое изобретение относится к области химии и может быть использовано для получения химических элементов: металлов, неметаллов, их сплавов, тяжелой воды и водорода из природных минералов (руд), золы, шлаков, пыли и прочих отходов, в том числе и металлических.

Известен способ получения элементов преобразованием атомно-молекулярного строения радиоактивных элементов (например, урана, плутония и т.п.) методом цепной реакции распада тяжелых ядер (см. Петросянц А.М. Атомная энергия в науке и промышленности. М. Атомиздат, 1984. 448 с.). При реализации этого способа имеет место или спонтанное выделение энергии (атомный взрыв) или при замедлении процесса цепной реакции регулируемое выделение энергии с образованием обширной гаммы элементов и их изотопов. Новые элементы получаются в основном радиоактивные, полезное использование которых в современной технике не целесообразно, а защита от их радиоактивного облучения трудоемкая и дорогая.

Основными недостатками, препятствующими широкому промышленному использованию этого способа, являются:

сложность управления скоростью цепной реакции распада тяжелых ядер;

высокая опасность радиоактивного заражения окружающей среды;

ограниченность ассортимента получаемых элементов, в основном радиоактивных.

Способ цепной реакции распада тяжелых ядер осуществляют в ядерном реакторе, в принципиальную схему которого входят: замедлители скорости цепной реакции, стержни регулирования и аварийной защиты, отражатель нейтронов, канал для протока теплоносителя, емкости для исходного вещества ядерного горючего (см. Рымкевич П.А. Курс физики. Изд. 2-е, перераб. и доп. Учебн. пособие для педагогических институтов. М. Высшая школа, 1975. 464 с. с. 442).

Основным недостатком ядерных реакторов является большой объем и масса замедлителей.

Известны попытки получать новые элементы преобразованием атомно-молекулярного строения вещества обработкой дейтерида лития мощным лазерным источником излучения электроимпульсным устройством на основе принципа сверхпроводимости, т.е. бесконечно большой проводимости при температурах, на несколько градусов превышающих абсолютный ноль, т.е. 273 К (см. Сверхпроводящие соленоиды: пер. с англ./под ред. Алексеевского Н.Е. М. Мир, 1965, 384 с.). Этот способ позволил получить сверхмощные магнитные поля и сфокусировать электрический заряд в среде преобразуемого материала. Однако создаваемая при этом мощность и, следовательно, давление и температура оказались недостаточными для обеспечения устойчивого процесса преобразования атомно-молекулярного строения вещества. Получение элементов не стабильно, многие возвращаются в исходное состояние.

За прототип способа принят известный способ получения новых элементов преобразованием атомно-молекулярного строения вещества (дейтерида лития) управляемым термоядерным синтезом. По этому способу в результате взаимодействия лазерного луча с ядрами атомов дейтерида лития под воздействием появляющихся ударной волны, высокого давления и температуры (40.100)•106 K возникает реакция синтеза гелия, получаются новые элементы (изотопы) и выделяется огромное количество энергии (см. К.Гофман. Можно ли сделать золото. пер. с нем. Л. Химия, 1987 232 с.)

Недостатками этого способа являются:

низкий коэффициент полезного действия, обусловленный ювенильностью процесса попадания лазерного луча в ядро атома и прерывностью (периодичностью) процесса;

опасность радиоактивного облучения окружающей среды из-за образования в процессе преобразования веществ радиоактивных частиц (изотопов) и излучения;

дефицитность ресурсов и ограниченность разнообразия (только изотоп

За прототип устройства принято устройство способа получения новых элементов из исходного вещества (дейтерида лития) управляемым термоядерным синтезом, которые содержат средства для образования атомно-молекулярного строения исходного вещества, основными узлами которых является лазер и корпус для ведения процесса (см. К.Гофман. Можно ли сделать золото: пер. с нем. Л. Химия, 1987 232 с.)

Недостатком этого устройства является:

необходимость в громоздкой и материалоемкой защите от радиационного заражения и облучения;

потребность в мощнейших лазерах и источниках энергии для их зарядки.

Аналогичные недостатки имеет и другой способ и устройство "Токамак".

Таким образом, способов и устройств, лишенных недостатков, которые препятствуют широкому и рентабельному производству новых элементов, желательно в широком ассортименте и из широкого ассортимента исходного вещества, в настоящее время не существует.

Предлагаемым способом получения элементов эта задача решается вследствие следующих преимуществ:

высокий коэффициент полезного действия (до 90%), достигаемый вследствие непрерывности процесса, отсутствия ювенильности физических воздействий;

отсутствие вредных выбросов в окружающую среду, в том числе радиоактивных и химических;

производительность исходного вещества, практически неограниченная никакими условиями, что дает возможность использовать в качестве исходного вещества отходы производства, в том числе и химически вредные и радиоактивные; т.е. параллельно решается задача ликвидации любых видов промышленных и бытовых отходов, например городских стоков, путем преобразования их в полезные материалы, т. е. решается задача защиты Земли от побочной деятельности человека;

широкий ассортимент получаемых элементов, в качестве результата проведенных экспериментов приведены пятнадцать получаемых элементов;

подобным эффектом является охлаждение исходным веществом внутренних стенок устройства для осуществления способа, что позволяет не делать специально систему охлаждения.

Предлагаемым устройством обеспечивается возможность осуществления предлагаемого способа и соответственно решения поставленной перед способом задачи, при конструктивной несложности устройства, не требующей громоздких и сложных устройств для защиты от радиоактивных излучений (из-за отсутствия последних и для замедления процесса).

Задача, поставленная перед способом, решается следующим образом.

В отличие от всех известных способов получения элементов преобразованием атомно-молекулярной структуры исходного вещества, в качестве последнего в заявляемом способе используется не дейтерий и т.п. а обыкновенная вода во всех возможных ее видах: от химически чистой дистиллированной, до промышленных, сельскохозяйственных и бытовых стоков, без и с любыми диспергированными включениями (добавками).

Генерация высокотемпературной плазмы в потоке воды с добавками и без них (ниже исходного вещества) осуществляется импульсным электрическим разрядом в сужении рабочей полости в зоне максимальной напряженности магнитного поля, индуцируемого и самоусиливающегося в результате самоусиления электрического тока между электродами заявляемого устройства.

Такое сочетание действий для получения высокотемпературной плазмы и получения новых элементов из исходного вещества не встречается и не имеет места ни в одном из известных способов и устройств получения новых элементов преобразованием атомно-молекулярного строения исходных веществ.

Процесс стабилизации существования высокотемпературной плазмы, генерируемой заявляемым способом в заявляемом устройстве осуществляют постоянным присутствием дополнительного электрического тока в рабочей полости в потоке образовавшейся высокотемпературной плазмы, что не используется ни в одном из известных способов и устройств получения новых элементов из исходного вещества.

Дополнительный ток направлен от одного расширенного участка потока высокотемпературной плазмы через сужение к другому, что также является новым как в плазменной технике, так и в способах получения новых элементов из любого исходного вещества.

Заявляемое устройство позволяет осуществить фазовые превращения исходного вещества (воды и содержащихся в ней добавок) пятого и шестого рода, т.е. по известному образному выражению акад. В.О.Гинзбурга (см. его кн. О физике и астрофизике, М. Наука, 1985, с. 94) "ободрать" у всех атомов исходного вещества орбитальные электроны и, тем самым, создать условия частичного самораспада ядер и создания из образовавшихся ядер новых элементов и при всем этом без нарушения парных протон-нейтронных связей и, следовательно, без образования известных элементарных частиц и без радиоактивного излучения.

В этом принципиальное отличие заявляемого способа и устройства для получения новых элементов от всех известных: ядерных и термоядерных.

Многолетними испытаниями в лабораторных условиях установлены характерные для получения и стабилизации высокотемпературной плазмы плотности электрического тока импульсного разряда и дополнительного тока, стабилизирующего напряженность магнитного поля и изменение ее величины вдоль потока высокотемпературной плазмы от минимального значения в расширенной части рабочей полости, до максимального в ее сужении.

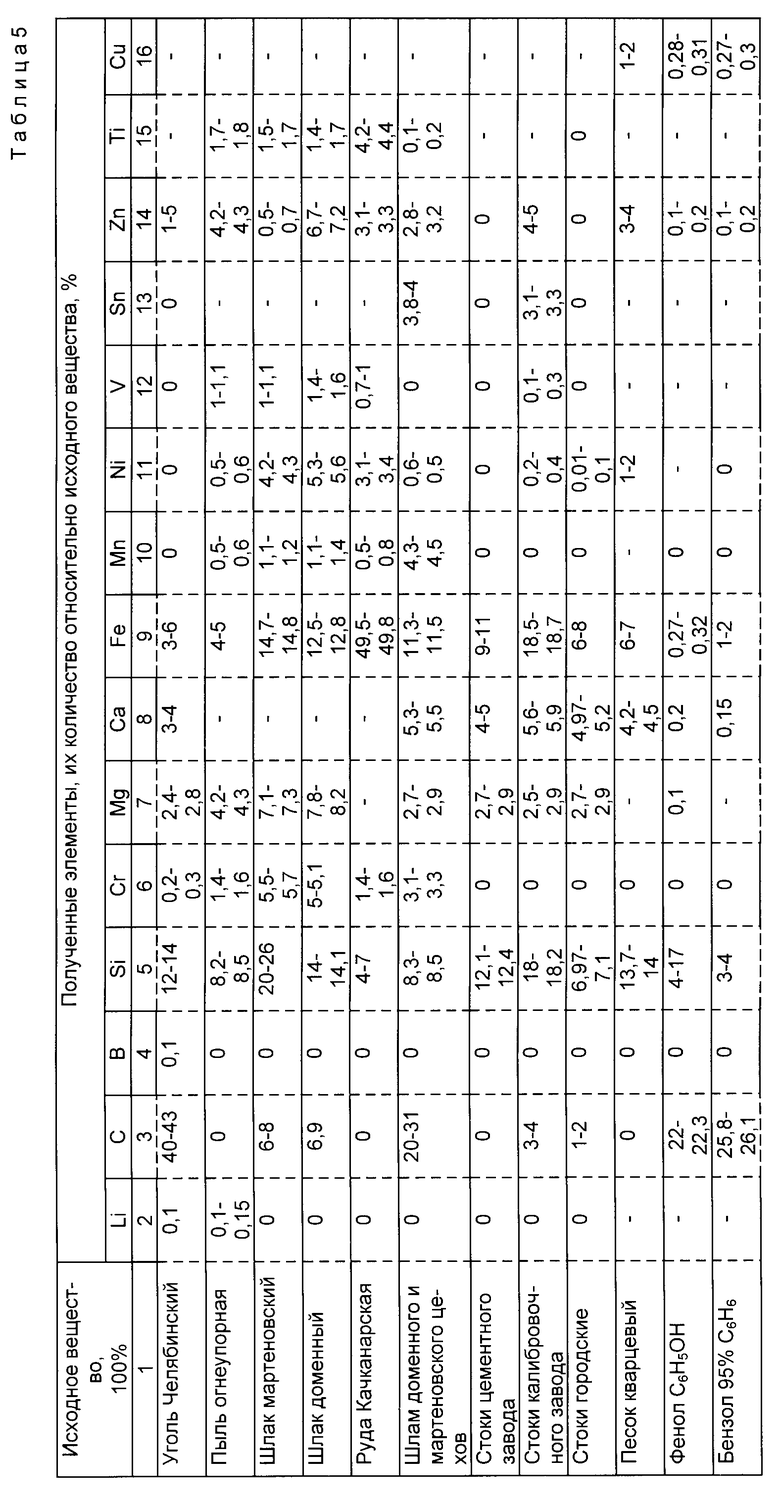

При выполнении установленных параметров и описанных действий получается не менее пятнадцати новых элементов, отсутствовавших в исходном веществе, из не менее двенадцати видов исходного вещества, в том числе и из разнообразных производственных и бытовых стоков.

Процесс получения новых элементов заявляемым способом непрерывен, устойчив в управлении, не энергоемок, при этом отсутствуют вредные выбросы и отходы, в том числе и радиоактивные.

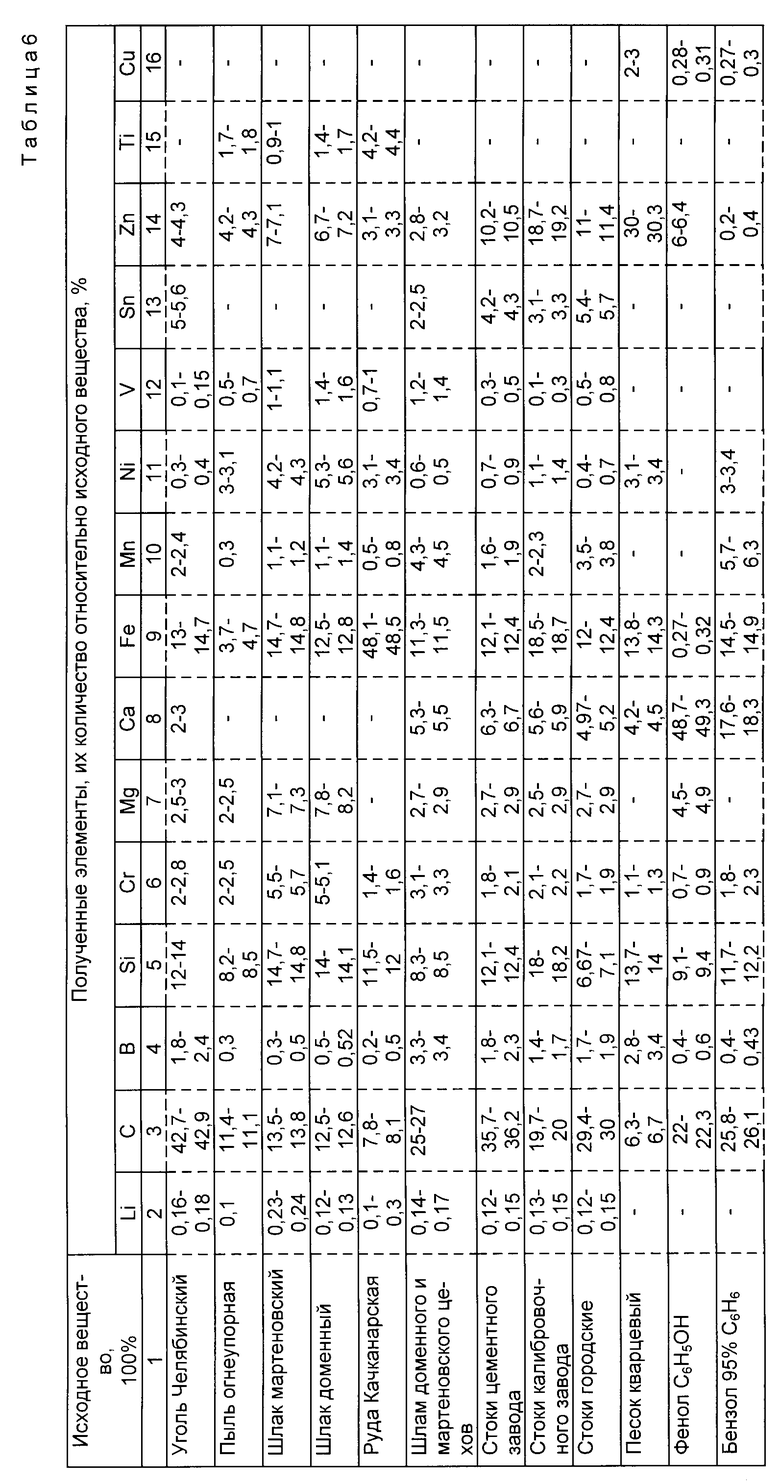

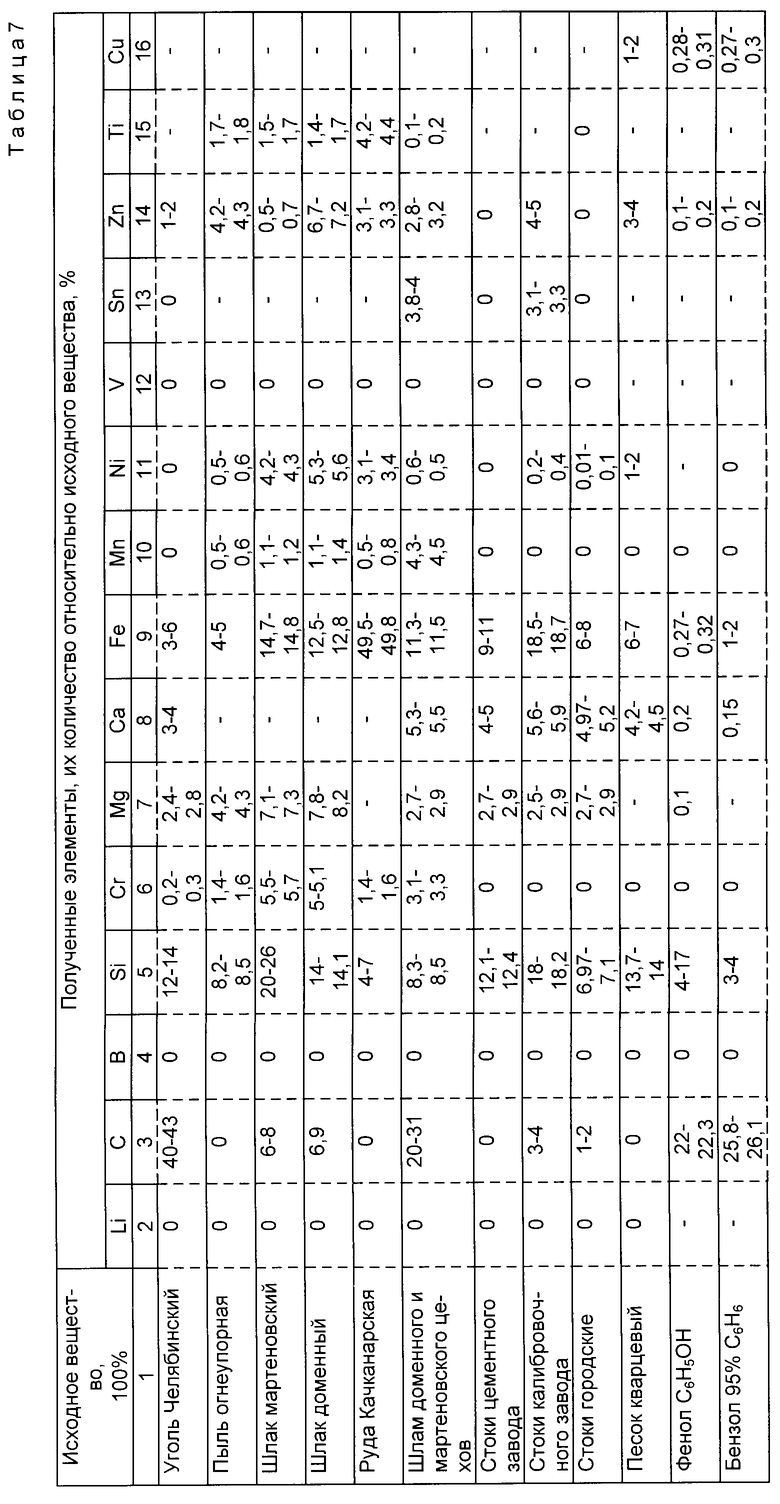

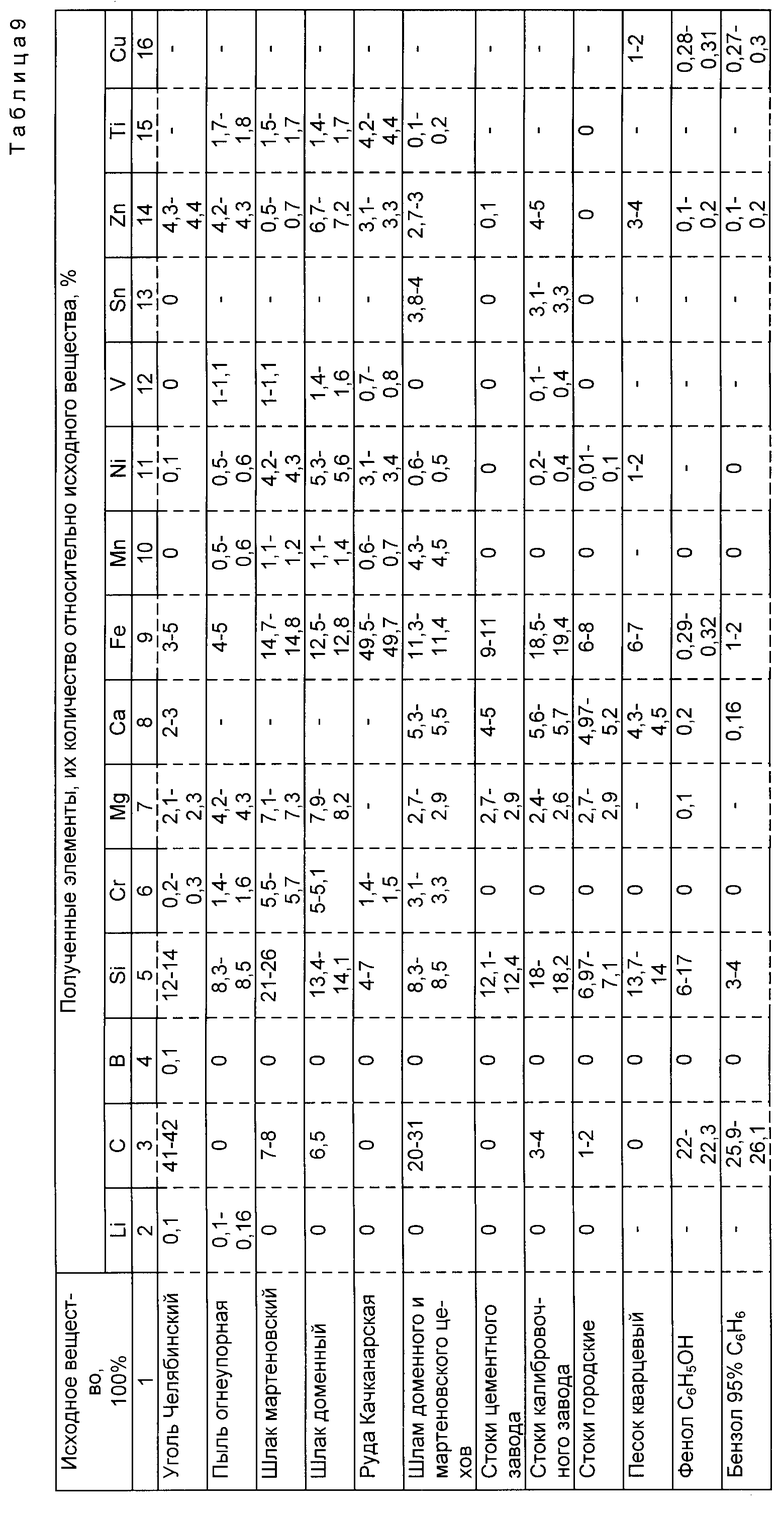

Данные многолетних испытаний приведены в таблицах 4-9.

Как частный случай осуществления способа высокотемпературную (ниже - горячую) плазму образуют в потоке воды с диспергированными добавками разнообразных (минеральных, органических и т.п.) веществ.

Фракционный и химический состав диспергированных добавок, степень его растворения в воде, т.е. образование гомогенной или гетерогенной смеси, а также массовое соотношение исходного вещества, воды и газа не оказывают влияния на получение элементов.

Как частичный случай осуществления способа, сужение потока горячей плазмы образуют по форме гиперболоида вращения, что обеспечивает стабильное получение максимального количества элементов вследствие стабильности, без рассеивания потока горячей плазмы получаемой формы. На основании того, что признаки частного осуществления способа направлены на развитие неизвестной совокупности независимых признаков способа, следует вывод об их неизвестности.

Задача, поставленная перед устройством для осуществления способа получения элементов, решается следующим образом. В устройстве для получения элементов, содержащем средство для преобразования атомно-молекулярного строения исходного вещества, согласно изобретения выполнены следующие преобразования.

По крайней мере один модуль средства для преобразования атомно-молекулярного строения исходного вещества представляет собой средство образования горячей плазмы, использование которого для получения новых элементов в технике не известно.

Средство образования горячей плазмы выполнено в виде магнита, вне концов которого имеется элемент концентрации напряженности магнитного поля, и в зоне которого установлены: диэлектрическая направляющая для горячей плазмы с рабочей полостью по форме тела вращения с плавным сужением в зоне элемента концентрации напряженности магнитного поля, источник импульсного тока в виде электродов, имеющих возможность расположения в месте сужения рабочей полости, и средство стабилизации потока горячей плазмы в виде электродов со сквозными отверстиями, одно из которых сообщено с рабочей полостью направляющей, а другое направлено встречно ему по другую сторону от сужения вдоль рабочей полости. Такое сочетание деталей, их взаиморасположение и взаимосвязь в плазменной технике, а также для получения новых элементов не известны и обеспечивают получение, и поддерживают стабильность наличия, величины сужения и форму плавности перехода к нему от расширенных участков потока горячей плазмы, а также предотвращают обратное превращение в исходное вещество неустойчивых полученных элементов.

Количество модулей средства образования горячей плазмы в некоторых случаях незначительно увеличивает количество получаемых элементов за счет дополнительной обработки полученных неустойчивых новых элементов. Конкретное исполнение элемента концентрации напряженности магнитного поля для получения новых элементов не существенно. Факт получения новых элементов имеет наличие при произвольной линии плавности сужения рабочей поверхности направляющей.

Частные случаи исполнения устройства с его развитием.

Рабочая полость направляющей выполнена по форме гиперболоида вращения, при этом получаемая форма (стриммер) потока горячей плазмы более устойчива в течение времени, чем в других случаях, и новые элементы получаются стабильно в максимально возможном количестве почти без колебаний его значений.

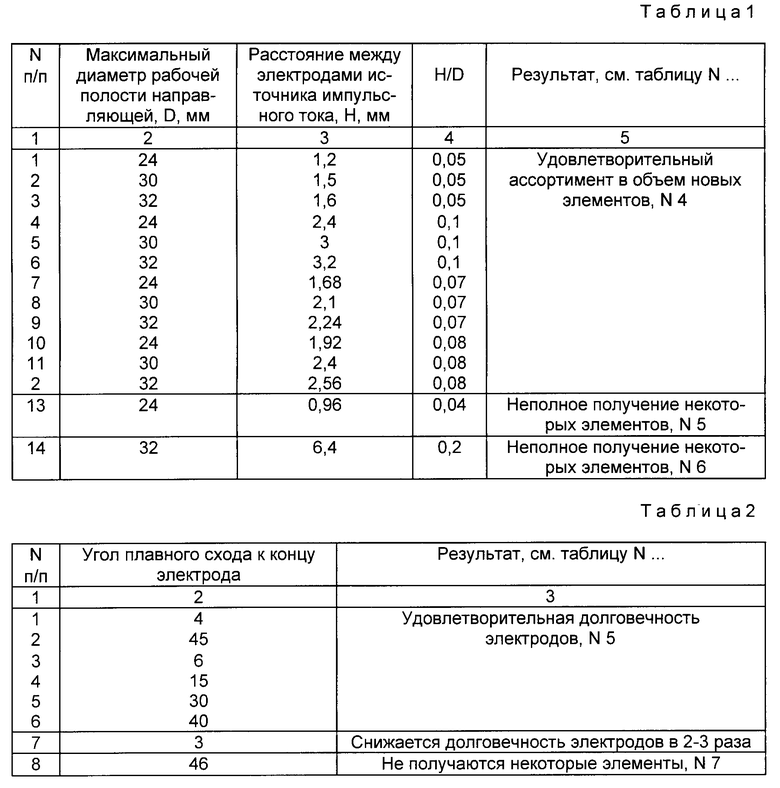

Электроды источника импульсного тока выполнены с возможностью сближения друг с другом в месте сужения на расстояние, равное от 0,05 до 0,1 максимального диаметра рабочей полости направляющей, при котором повышается стабильность величины сужения. В результате получается максимально достигаемый ассортимент новых элементов со стабильно максимальным их количеством.

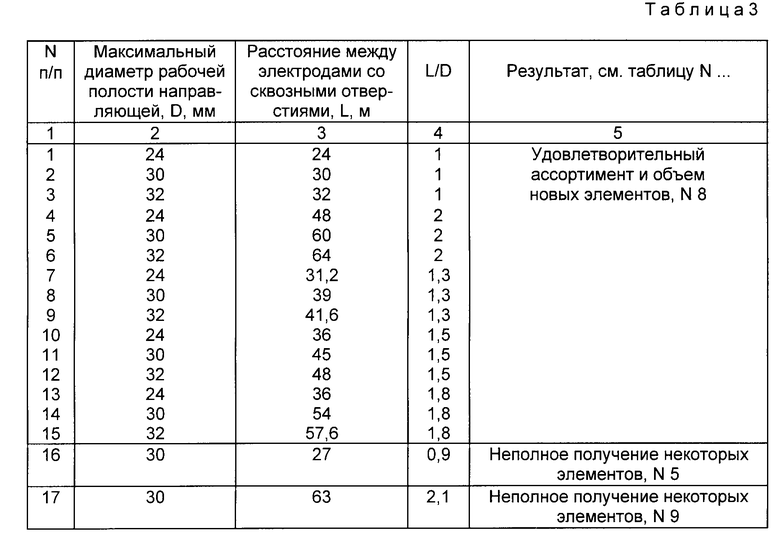

По крайней мере один из электродов источника импульсного тока выполнен остроконечным с плавным сходом к концу под углом 4-45o, что приводит к снижению разрушения электрода в 2-3 раза в сравнении с электродом с плоским концом или заостренным под другим углом.

Электроды источника импульсного тока ориентированы по обе стороны рабочей полости направляющей встречно концами друг к другу, что обеспечивает максимальную силу их разряда, т.к. электроды не воздействуют друг на друга, и не требуется между ними электроизолирующая прокладка.

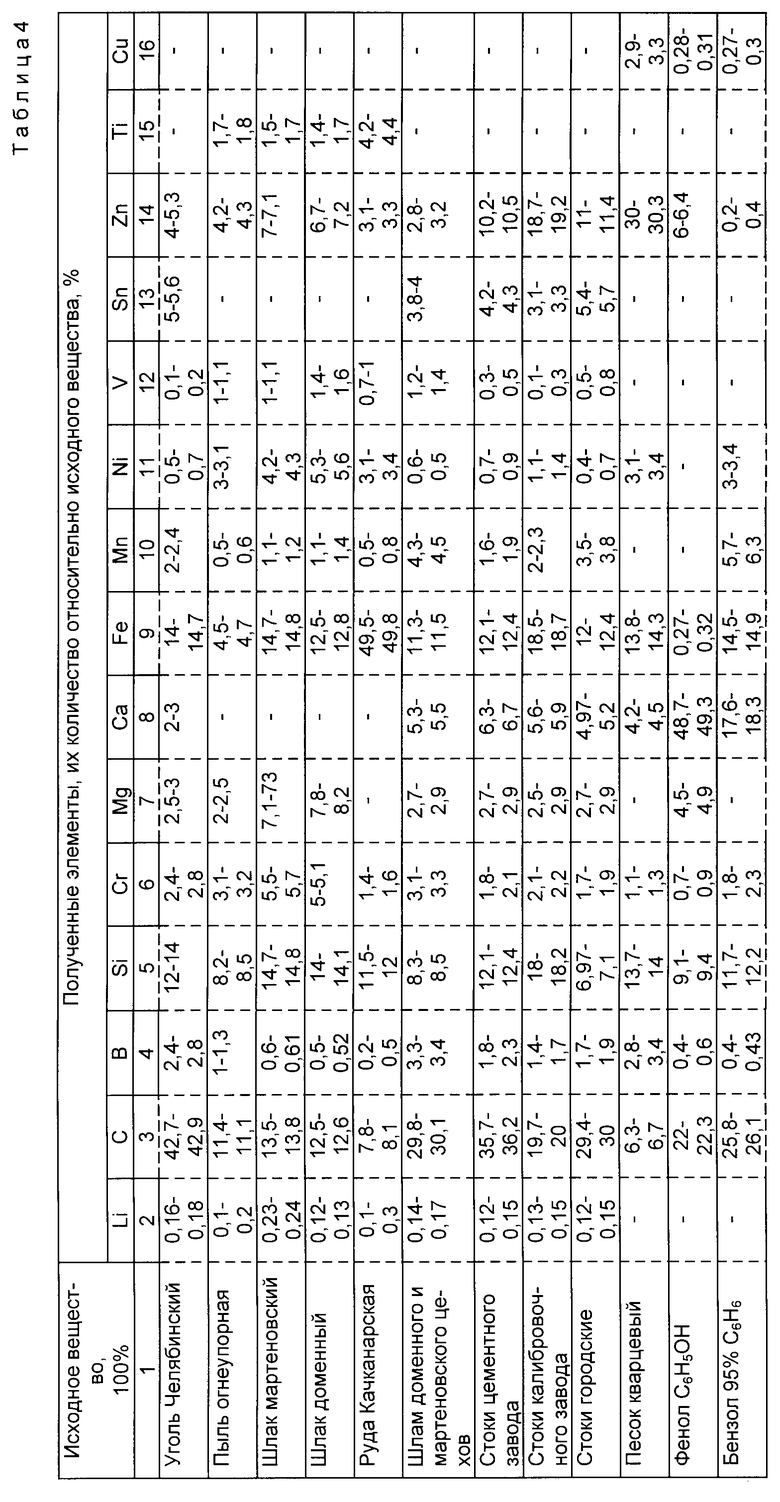

Сквозные отверстия электродов расположены на расстоянии друг от друга, составляющем от 1 до 2 максимального диаметра рабочей полости направляющей, что способствует стабилизации стриммера потока горячей плазма, снижает вероятность его рассеивания. Как результат, получается достаточно большое количество новых элементов в максимально достигнутом при испытаниях объеме.

Встречные торцы электродов со сквозными отверстиями выполнены конусными с зеркальным направлением. В результате электрический ток концентрируется, его воздействие усиливается. Существенна зеркальность направления, симметричность конусов не существенна.

Устройство содержит систему подачи исходного вещества, систему выдачи получаемых элементов и систему обработки, причем система исходного вещества связана со сквозным отверстием электрода, которое сообщено с рабочей направляющей, а система выдачи получаемых элементов со сквозным отверстием другого электрода и через системы обработки со сквозным отверстием электрода, который связан с системой подачи исходного вещества.

Система обработки содержит систему классификации, компактирования, утилизации тепла.

На основании того, что независимые признаки устройства не известны для получения новых элементов, следует вывод о неизвестности использования для получения новых элементов и признаков их частичного исполнения с их развитием.

При значении расстояния между электродами источника импульсного тока, составляющем менее чем 0,05 максимального диаметра рабочей полости направляющей, происходит получение ряда элементов в меньшем количестве.

При значении расстояния между электродами источника импульсного тока, составляющем более чем 0,1 максимального диаметра рабочей полости направляющей, происходит получение ряда элементов в меньшем количестве.

При значении расстояния между сквозными отверстиями электродов, составляющем менее чем 1 от максимального диаметра рабочей полости направляющей, происходит получение ряда элементов в меньшем количестве.

При значении расстояния между сквозными отверстиями электродов, составляющем более чем 2 от максимального диаметра рабочей полости направляющей, происходит получение ряда элементов в меньшем количестве.

При значении угла плавного схода к концу электрода источника импульсного тока, меньше чем 4o, снижается стойкость электрода из-за того, что он крошится.

При значении угла плавного схода к концу электрода источника импульсного тока, больше чем 45o, происходит получение ряда элементов в меньшем количестве.

На основании того, что признаки способа получения элементов не известны как в своих совокупностях, так и для получения новых элементов из любых исходных веществ, при высоком коэффициенте полезного действия до 90% (в прототипе до 0,01%), при отсутствии вредных выбросов (химических и радиоактивных), при произвольности исходного вещества и широком ассортименте получаемых элементов, следует вывод об их соответствии критерию "изобретательский уровень".

На основании того, что признаки устройства для осуществления способа получения элементов не известны как в своих совокупностях, так и для получения новых элементов из любых исходных веществ, при простоте конструкции, не требующей ее усложнений для защиты от излучений или для замедления процесса, следует вывод об их соответствии критерию "изобретательский уровень".

Пример конкретного осуществления способа получения элементов.

Элементы получают в результате преобразования атомно-молекулярного строения из практически любых исходных веществ, как из простых, так и из сложных веществ и из их смесей. В качестве примера приведена часть исходных веществ, с которыми были приведены испытания с положительным результатом: уголь Челябинский, пыль огнеупорная, шлак мартеновский, шлак доменный, руда Качканарская, шлам доменного и мартеновского цехов, стоки цементного завода, стоки калибровочного завода, стоки городские, песок кварцевый, фенол C6H5OH, бензол, 95% C6H6 (см. таблицы 4-9). Процесс преобразования атомно-молекулярного строения осуществляют следующим образом. Из исходного вещества образуют поток горячей плазмы с одним или несколькими сужениями между расширенными участками с плавным переходом. В последующих за первым сужением преобразуются элементы, которые получились в первом сужении неустойчивыми. Образование потока горячей плазмы осуществляется обычным образом, т.е. исходное вещество пропускают через магнитное поле, обрабатывая электрическим током. Сужение потока горячей плазмы достигают следующим образом. Магнитное поле создают с переменной вдоль магнитного поля напряженностью. Характер изменения напряженности магнитного поля на факт получения элементов не влияет. В зоне максимальной напряженности создают импульсный разряд электрического тока, и в этой зоне образуется сужение потока горячей плазмы с плавным переходом от оппозитных расширенных участков. Стабилизируют наличие, величину этого сужения и форму линии перехода к нему от расширенных участков, а также предотвращают обратное превращение в исходное вещество неустойчивых полученных элементов постоянным присутствием в этой зоне в течение всего процесса преобразования атомно-молекулярного строения дополнительного электрического тока. Дополнительный электрический ток направляют от одного расширенного участка потока горячей плазмы к другому, т.е. вдоль потока горячей плазмы. Электромагнитное поле способствует дополнительному току выполнять функцию стабилизации процесса.

В результате такой обработки простые вещества, из которых состоит исходное вещество, преобразуются в другие простые вещества (элементы) с другим порядковым номером периодической системы элементов Менделеева. Например, после однократной обработки исходных веществ, с которыми проводились испытания, были получены: литий, уголь, бор, кремний, хром, магний, кальций, ферум, марганец, ниобий, ванадий, стронций, цинк, титан, медь, которых в исходных веществах не было до обработки настоящим способом (см. табл. 4-9). Прочерк в таблицах означает, что эти элементы не определялись (по причине условий проведения испытаний). Данные в таблицах приведены при условии однократной обработки исходного вещества в одном модуле средства для преобразования атомно-молекулярного строения исходного вещества. Интервал значений полученного количества элементов учитывает их колебания по причине разных условий проведения испытаний: варьировалась форма потока высокотемпературной плазмы (в виде конуса, гиперболоида вращения), расстояния между электродами, сочетания форм концов электродов (плоские и/или остроконечные). При этом не происходит образования вредных (опасных) веществ, в том числе химических и радиоактивных. Получаемая при этом высокотемпературная плазма удерживается в магнитном поле, напряженность которого определяется током стабилизации. Температура высокотемпературной плазмы при этом остается практически постоянной и поэтому процесс получения элементов также остается стабильным.

С прекращением подачи в установку исходного вещества процесс преобразования его прекращается.

Возобновление подачи в установку исходного вещества требует повторения операций пуска в описанной последовательности.

Частные случаи осуществления способа.

Исходное вещество подготавливают в виде диспергированного вещества (размельченного, раздробленного и т.п.), например, до фракций пыли, песка, распределенного в воде, водяном паре или в увлажненном газе, образуя раствор (гомогенную смесь) или дисперсную систему (гетерогенную смесь). Воду, газ и исходное вещество предварительно не подогревают. Массовое соотношение исходного вещества и воды, и газа при проведении экспериментов брали различное: соответственно 1: 4, 1: 5, 1:9, 1:40. На результат получения элементов это влияния не оказывает. Вода и газ в данном случае служат для охлаждения самого горячего участка устройства, в котором осуществляют способ (создают плазму), внутри его, образуя охлаждающую пленку. Это дает возможность не создавать специальных систем охлаждения стенок рабочей полости направляющей, электродов и других деталей крепления, уплотнения и прочей оснастки устройства, т. к. выделяемая в процессе теплота полностью аккумулируется потоком воды или газа, в которых распределено исходное вещество.

Сужение потока горячей плазмы создают по форме гиперболоида вращения с помощью устройства для его осуществления. При этом поток горячей плазмы не рассеивается, сохраняет стабильность своей формы, и в результате образуется стабильно максимальное количество элементов из полученных значений при проведенных испытаниях.

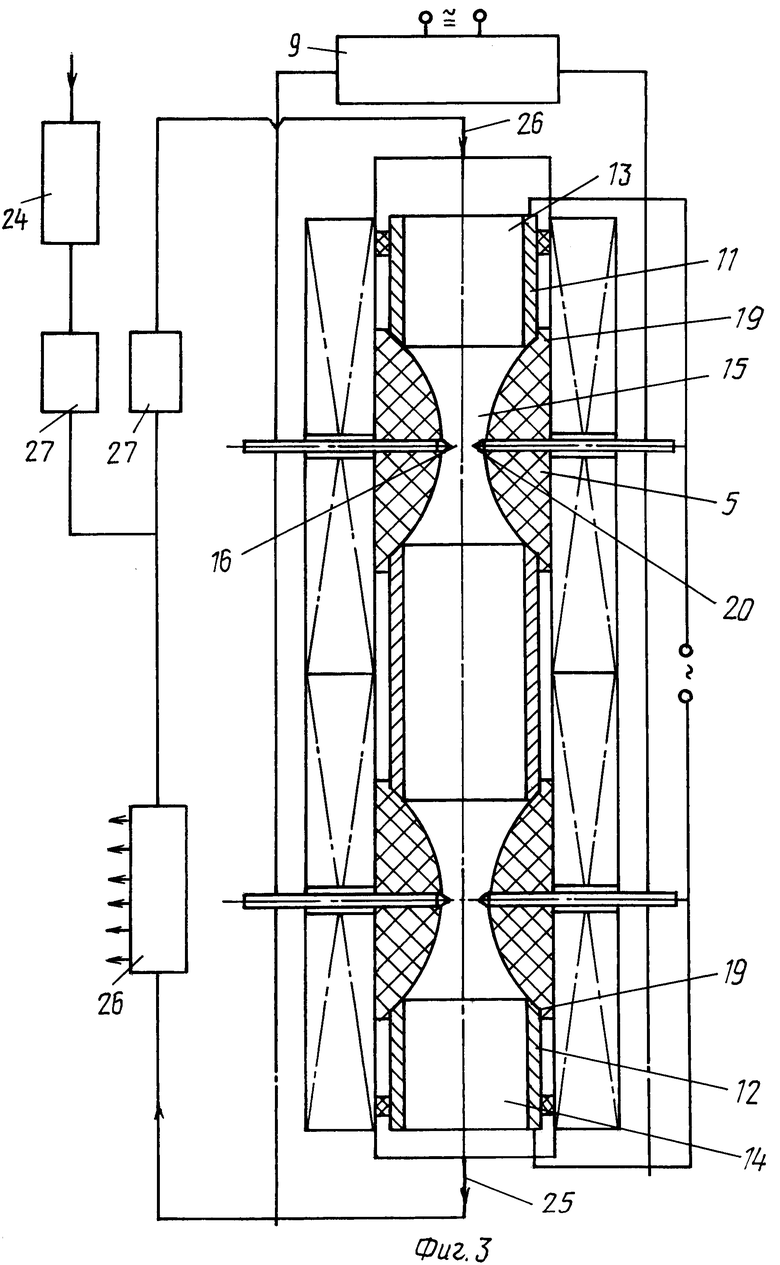

Конкретный пример устройства для осуществления способа получения элементов.

Устройство для получения элементов содержит средство для преобразования атомно-молекулярного строения исходного вещества. Модуль этого средства представляет собой средство образования горячей плазмы, которое содержит корпус 1 (фиг. 1), магнит 2. Вне концов 3 магнита 2 имеется элемент 4 концентрации напряженности магнитного поля. Например, магнит 2 выполнен в виде соленоида с максимальной концентрацией витков 4 в середине магнита 2, которая снижается в направлении к его противоположным концам 3. Характер снижения концентрации витков, т. е. напряженности магнитного тока не оказывает влияния на получение элементов. В зоне магнита 2 установлены:

а) диэлектрическая направляющая 5 для потока горячей плазмы;

б) источник импульсного тока 6 в виде пары электродов 7, 8 (фиг. 1, 2), которые связаны со средством подачи электрического тока 9, например, в виде общеизвестного импульсного электрогенератора;

в) средство стабилизации потока горячей плазмы 10 в виде пары электродов 11, 12 со сквозными отверстиями 13, 14, которая связана с системой электропитания, например с общей городской электросетью.

Диэлектрическая направляющая 5 выполнена из огнеупорного материала, например из керамики, и имеет рабочую полость 15, которая выполнена по форме тела вращения с плавно уменьшающимся поперечным сечением до сужения 16, например по форме конуса. Относительно магнита 2 сужение 16 расположено в зоне его элемента 4 концентрации напряженности магнитного поля, например, в плоскости концентрации витков соленоида. Сужение 16 может быть выполнено в средней части рабочей полости направляющей 5 (как изображено на фиг. 3). Тогда магнит 2 изолирован от потока горячей плазмы самой направляющей 5. Сужение 16 также может быть расположено в конце направляющей 5 (как изображено на фиг. 1). В этом случае открытая часть магнита 2 изолирована от потока горячей плазмы диэлектрической втулкой 17 из огнеупорного материала. Сквозное отверстие 13 одного электрода 11 сообщено с рабочей полостью 15 направляющей 5. Свободный конец этого сквозного отверстия 13 сообщен с рабочей полостью 15. Другой электрод 12 со сквозным отверстием 14 расположен по другую сторону от сужения 16 вдоль рабочей полости направляющей так, что его сквозное отверстие 14 расположено встречно, например соосно, сквозному отверстию 13, сообщенному с рабочей полостью 15 направляющей 5. Другая пара электродов 7, 8 выполнена с возможностью расположения непосредственно в месте сужения 16 рабочей полости 15 направляющей 5. Для этого в магните 2 могут быть выполнены сквозные каналы 18 для введения электродов 7, 8 непосредственно внутрь рабочей полости в место сужения 16, для их сближения и отдаления друг от друга. Электроды 7, 8 источника импульсного тока могут быть снабжены механизмом подвода и отвода (на чертежах не показано).

Частные случаи исполнения устройства с его развитием.

Рабочая полость 15 направляющей 5 выполнена по форме гиперболоида вращения, т. е. симметричной (фиг. 3). В этом случае рабочая полость 15 сообщена двумя своими противоположными концами 19 со сквозными отверстиями 13, 14 электродов 11, 12.

Электроды 7, 8 источника импульсного тока 6 выполнены с возможностью сближения друг с другом в месте сужения 16 на расстояние (H), равное от 0,05 до 0,1 максимального диаметра (D) рабочей полости 15 направляющей 5. Например, D=24 мм, тогда H равно от H=24•0,05=1,2 мм до H=24•0,1=2,4 мм. Конкретные примеры результатов испытаний приведены в таблицах 1, 4, 5, 6. Испытания проводились при значении угла α плавного схода к концам электродов 7, 8 источника импульсного тока 6, равном 30 (среднее рекомендуемое значение) и при значении расстояния (L) между отверстиями 13, 14 электродов 11, 12 друг от друга, составляющем 0,9 диаметра (D) рабочей полости 15 направляющей 5 (значение, меньше рекомендуемого).

По крайней мере один из электродов 7, 8 (фиг. 2) источника импульсного тока 6 выполнен остроконечным с плавным сходом к концу 20 под углом a, равным 4-45o. Форма плавного с хода произвольная в виде конуса 21, пирамиды, неправильной формы. Эффективно выполнение обоих электродов 7, 8 остроконечными. Конкретные примеры результатов испытаний приведены в таблицах 2, 5, 7. Испытания проводились при значении расстояния между электродами 7, 8 источника импульсного тока 6 (H), равном 0,04 максимального диаметра рабочей полости 15 направляющей 5 (значение, меньше рекомендуемого) и при значении расстояния между отверстиями 13, 14 электродов 11, 12 друг от друга (L), составляющем 0,9 диаметра рабочей полости 15 направляющей 5 (значение меньше рекомендуемого), т.е. условия испытания выбраны неблагоприятные.

Электроды источника импульсного тока 6 ориентированы по обе стороны рабочей полости 15 направляющей 5 встречно концами 20 (фиг. 2) и 20, 22 (фиг. 1) друг к другу. Это избавляет от необходимости устанавливать электроизолирующую прокладку между электродами 7, 8 в случае их параллельного расположения и концентрирует электрический разряд в месте сужения 16.

Сквозные отверстия 13, 14 электродов 11, 12 расположены на расстоянии (L) друг друга, составляющем от 1 до 2 максимального диаметра (D) рабочей полости 15 направляющей 5. Например, D=24 мм, тогда L равно от L=24•1=24 мм до L= 24•2=48 мм. Конкретные примеры приведены в таблицах 3, 5, 8, 9. Испытания проводились при условии расстояния между электродами 7, 8 источника импульсного тока 6 (H), равном 0,04 максимального диаметра рабочей полости 15 направляющей 5 (значение, меньше рекомендуемого) и при значении угла a плавного схода к концам электродов 7, 8 источника импульсного тока 6, равном 30 (среднее рекомендуемое значение).

Встречные торцы 23, как показано на фиг. 1, 2, электродов 11, 12 со сквозными отверстиями 13, 14 выполнены конусными (симметричными или несимметричными) и с зеркальным направлением, т.е. встречно друг другу меньшими диаметрами.

Устройство содержит систему подачи 24 исходного вещества, систему выдачи 25 получаемых элементов и систему обработки 26, причем система подачи 24 исходного вещества связана со сквозным отверстием 13 электрода 11, которое сообщено с рабочей полостью 15 направляющей 5, а система выдачи 25 получаемых элементов со сквозным отверстием 14 другого электрода 12 и через систему обработки 26 со сквозным отверстием 13 электрода 11, который связан с системой подачи 24 исходного вещества. При этом образуется цепь замкнутого цикла. Цепь замкнутого цикла снабжена насосами 27 для подачи исходного вещества. Вид связи общепринятый трубопровод, транспортер и т.п. (на чертежах не показаны).

Система выдачи 25 может быть в виде общеизвестных транспортера, трубопровода и т.п. Система подачи 24 исходного вещества может быть выполнена из общеизвестных бункера, бака и т.п. с транспортером, трубопроводом и т.п.

Система обработки 26 содержит систему классификации, например, по плотности, по крупности в виде общеизвестных гидравлических классификаторов и т. п. (на чертежах не показано), систему компактирования, например сушки, осадки, прессования и т.п. в виде общеизвестных сушильных печей, отстойных баков, прессов (на чертежах не показано), систему утилизации тепла, например общеизвестные теплообменники (на чертежах не показано).

Устройство для получения элементов может иметь несколько модулей средства для преобразования атомно-молекулярного строения исходного вещества. Тогда модули расположены последовательно в линию и соосным расположением рабочих полостей 15 направляющих 5, как показано на фиг. 3, цепь замкнутого цикла образуют сквозные отверстия крайних электродов.

Работа устройства для получения элементов с одним модулем средства для преобразования атомно-молекулярного строения исходного вещества осуществляется следующим образом.

Заполняют рабочую полость 15 (фиг. 1, 3) исходным веществом (сухим или распределенным в воде или в газе), не подогревая его предварительно. Проверяют герметичность устройства. Включают систему стабилизации тока, подавая ток на магнит 2 с элементом 4 концентрации напряженности магнитного поля, например, на соленоид. Подают электрический ток, например, от общей городской электросети на средство стабилизации потока горячей плазмы, т.е. на электроды 11, 12 со сквозными отверстиями 13, 14. В результате чего сужение 16 рабочей полости 15 направляющей 5 оказывается в месте максимальной концентрации напряженности магнитного поля. Затем включают источник импульсного тока 6, подавая ток на электроды 7, 8 источника импульсного тока, сближают их друг с другом, продвигая по каналам магнита 2 к центру сужения 16 в рабочей полости 15 до возникновения импульса разряда электрического тока. Создается поток горячей плазмы с сужением между расширенными участками (стриммер). После чего электроды 7, 8 удаляют из рабочей полости 15 направляющей 5, полученный стриммер сохраняется, а исходное вещество, проходя через состояние стриммера, преобразуется, и из рабочей полости направляющей 5 выходят другие элементы, нежели в исходном веществе, с другим порядковым номером периодической системы элементов Менделеева (см. таблицы 4-9).

Если исходное вещество подано распределенным в воде или в газе, то вода и газ создают охлажденную пленку на стенках устройства, защищая его от перегрева и быстрого выхода из строя. В случае распределения исходного вещества в воде, осуществляют известный процесс, например фильтрации, выделяя из воды новые полученные элементы.

Если рабочая полость 15 направляющей 5 выполнена по форме гиперболоида вращения, то и поток горячей плазмы образуется по форме гиперболоида вращения, и его стриммер более устойчив в течение времени, чем в других случаях, и новые элементы получаются стабильно в максимально возможном количестве почти без колебаний его значений.

Если электроды 7, 8 источника импульсного тока 6 выполнены с возможностью сближения друг с другом в месте сужения 16 на расстояние (H), равное от 0,05 до 0,1 максимального диаметра рабочей полости 15 направляющей 5, повышается стабильность величины и формы сужения 16 потока горячей плазмы. В результате получается максимально достигаемый ряд новых элементов со стабильно максимальным их количеством (см. таблицы 1, 4). Как видно из таблиц 4, 5, при значении расстояния (H) между электродами источника импульсного тока, составляющем от максимального диаметра рабочей полости направляющей меньше (0,04), чем предлагаемое 0,05, ряд элементов получается в меньшем количестве, например лития (Li) получается: из угля Челябинского 0,1% от общего количества исходного вещества вместо 0,16-0,18% как при предлагаемом интервале, из шлака мартеновского, шлака доменного, руды Качканарской, шлама доменного и мартеновского цехов, стоков цементного завода, стоков калибровочного завода, стоков городских 0% вместо получаемого количества элементов, как при предлагаемом значении; бор (B) получается из угля Челябинского 0,1% вместо 2,4-2,8% как при предлагаемом значении, из остальных приведенных в таблице видов исходного вещества получается 0% бора вместо 1 3,4% получаемых при предлагаемом значении. Как видно из таблиц 4, 6, при значении расстояния между электродами источника импульсного тока, составляющем от максимального диаметра рабочей полости направляющей больше (0,2), чем предлагаемое 0,1, ряд элементов получается в меньшем количестве, например углерода (C) получается: из шлама доменного и мартеновского цехов 25-27% вместо 29,8-30,1% как при предлагаемом значении, бора (B): из угля Челябинского 1,8-2,4% вместо 2,4-2,8% как при предлагаемом значении, из пыли огнеупорной 0,3% вместо 1-1,3% как при предлагаемом значении, и т.д.

Если электрод 7 источника импульсного тока 6 выполнен остроконечным с плавным сходом к концу 20 под углом a равным 4-45o, то он меньше разрушается (стойкость повышается в 2-3 раза), в сравнении с электродом с плоским концом или заостренным под другим углом (см. таблицы 2, 5, 7). При значении угла a, меньше чем 4o, электроды разрушаются более усиленно, их стойкость снижается в 2-3 раза. При значении угла a, больше чем 45o, некоторые элементы, например литий (Li), бор (B), ванадий (V) не получаются, в то время как при предлагаемом значении в некотором количестве они получаются (см. таблицы 2, 7).

Если электроды 7, 8 источника импульсного тока 6 ориентированы по обе стороны рабочей полости 15 направляющей 5 встречно концами 20 (фиг. 3) и 20, 22 (фиг. 1) друг к другу, то сила их разряда максимальна, электроды 7, 8 не воздействуют друг на друга и не требуется между ними электроизолирующая прокладка.

Расположение электродов 11, 12 со сквозными отверстиями на расстоянии (L) друг от друга, составляющем от 1 до 2 максимального диаметра рабочей полости 15 направляющей 5, способствует стабилизации стриммера потока горячей плазмы, снижает вероятность его рассеивания. Как результат, получается достаточно большое количество новых элементов в максимально достигнутом объеме (см. таблицы 3, 8, 5, 9). Как видно из таблиц 3, 8, 5, при расположении электродов 11, 12 со сквозными отверстиями на расстоянии (L) друг от друга, составляющем меньше предлагаемого, т.е. 0,9 вместо 1 от максимального диаметра рабочей полости 15 направляющей 5, некоторые элементы получаются в меньшем количестве, например цинка (Zn) из угля Челябинского 1-2% вместо 4,3-4,4% как при предлагаемом значении, из стоков цементного завода 0% вместо 0,1% как при предлагаемом значении и т.д. Как видно из таблиц 3, 8, 9, при расположении электродов 11, 12 со сквозными отверстиями на расстоянии (L) друг от друга, составляющем больше предлагаемого, т.е. 2,1 вместо 2 от максимального диаметра рабочей полости 15 направляющей 5, некоторые элементы получаются в меньшем количестве, например лития (Li) из угля Челябинского 0,1% вместо 0,3% как при предлагаемом значении, из стоков цементного завода 0% вместо 0,1% как при предлагаемом значении и т.д.

Если торцы электродов 11, 12 со сквозными отверстиями 13, 14 выполнены конусными с зеркальным направлением, электроток концентрируется, его воздействие усиливается.

При нескольких модулях средства для преобразования атомно-молекулярного строения исходного вещества во всех модулях происходит аналогичный процесс. Если в первом модуле образовались неустойчивые атомы новых элементов, они не выделяются в виде новых элементов, а в последующих модулях завершают свое преобразование полностью. Количество получаемых элементов при этом незначительно, но увеличивается.

Если устройство снабжено системами выдачи 25 получаемых элементов, обработки 26 и подачи 24 исходного вещества, образующими цепь замкнутого цикла, то обработанное исходное веществ, выходя из рабочей полости 15 направляющей 5, попадает в систему выдачи, например на транспортер, который подает их в систему обработки. В системе обработки 26 осуществляют фильтрацию, переводя в осадок полученные элементы, при необходимости классифицируют их, например по крупности, компактируют и т.п. Выделяемое тепло утилизируют любым из известных способов (отводят общеизвестной системой теплообменников и т.п.). Остатки непрореагированного исходного вещества подают (с помощью насоса 27 или без него) в систему подачи 26 исходного вещества и далее в сквозное отверстие 13 электрода 11 для повторной обработки. Остатки непрореагированного исходного вещества можно смешивать со свежей порцией исходного вещества.

При проведении испытаний определялся химический состав воды и газа в случае подачи диспергированного исходного вещества, распределенного в воде или в газе. Вода после обработки во всех опытах по своему химическому составу в основном соответствует требованиям предельной допустимой концентрации к технической воде (при однократной обработке) и пожарно-питьевой (после многократной обработки). Основное отличие от последних устойчивое содержание тяжелой воды в количестве 0,17-0,20% что безвредно. Газы, выделяющиеся на выходе из электромагнитного преобразователя, зависят от химического состава компонентов добавок к воде. Например, при обработке углеводородных компонентов (уголь, фенол, бензол), а также стоков и шламов, в газах доминируют водяные пары (до 40%), водород (до 30%) и газогидратные соединения C1-C8 при обязательном наличии гелия He (до 4%) при отсутствии или низком содержании азота и кислорода. При обработке диспергированного исходного вещества, распределенного в воде или в газе, увеличивается содержание водяных паров, отсутствуют углеводородные газогидраты и соответственно уменьшается содержание остальных компонентов.

Использование: для получения химических элементов из исходных элементов, распределенных в потоке воды. Сущность изобретения: для преобразования атомно-молекулярного строения исходного вещества создают поток высокотемпературной плазмы с сужением между расширенными участками рабочей камеры. В области сужения плазменного потока создают импульсный разряд при максимальной напряженности магнитного поля, изменяющейся вдоль плазмы. Плазму стабилизируют постоянным током, протекающим между расширенными участками. Устройство для преобразования вещества содержит магнит 2 с элементом 4 концентрации магнитного поля, диэлектрическую направляющую 5 плазменного потока с рабочей полостью 15 с плавным сужением 16, электроды 7 и 8 для создания импульсного разряда, стабилизирующие электроды 11 и 12 со сквозными отверстиями 13 и 14. 2 с. и 10 з.п. ф-лы, 9 табл., 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| GB, патент, 1149021, кл.G 21G 1/00, 1969 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гофман К | |||

| Можно ли сделать золото? -Ленинград: Химия, 1987, с.219 - 222. | |||

Авторы

Даты

1997-11-20—Публикация

1994-05-31—Подача