Изобретение относится к квантовой электронике, а именно к отпаянным (герметичным) моноблочным газовым лазерам, в которых возбуждается продольный электрический разряд в длинном складном резонаторе и которые обладают высокой надежностью, стабильными параметрами выходного излучения в сложных условиях эксплуатации (при перепадах температуры окружающей среды, ударных нагрузках, вибрации) и вместе с тем имеют относительно простую конструкцию малых размеров и массы, технологичную и нетрудоемкую в изготовлении. Изобретение найдет применение в переносном и стационарном медицинском оборудовании, интерферометрических контрольно-измерительных системах, голографических установках в качестве недорогого малогабаритного источника когерентного излучения.

При решении ряда задач в указанных и других областях использования газовых лазеров возникает необходимость уменьшения расходимости лазерного излучения, что достигается увеличением длины резонатора. При этом лазеры с линейным каналом приобретают большие габариты (до 2 м для He-Ne лазеров мощностью 25-50 мВт) и массу (30-40 кг) из-за использования массивных средств крепления разрядной трубки (для уменьшения ее деформации при разогреве разрядом и снижения чувствительности к вибрациям и ударным нагрузкам).

Значительное уменьшение габаритов и массы лазера получают при использовании многопроходных [1-3] или складных резонаторов, в которых излучение распространяется по траектории в виде ломанной линии на плоскости [4-6] или в пространстве [7, 8] В многопроходных резонаторах это достигается с помощью зеркал с относительно большой поверхностью, а в складных резонаторах благодаря использованию дополнительных поворотных зеркал небольших размеров.

Вместе с тем и в том и в другом случае возникают проблемы связанные с разъюстировкой резонатора вследствие деформации поверхности зеркал (в основном для многопроходных резонаторов) или изменения их положения (например, из-за различия коэффициентов теплового расширения (КТР) покрытий, подложек и держателей зеркал), вызванных перепадами температуры, ударными нагрузками, вибрацией. Вследствие этого надежность лазеров, стабильность параметров их выходного излучения в таких сложных условиях эксплуатации (возникающих, например, для переносного медицинского оборудования при работе по вызову вне и внутри помещения) оказываются недостаточными.

Решение этих проблем путем введения средств юстировки усложняет конструкцию лазера и его эксплуатацию (см. например, [9]). Юстировка проводится обычно высококвалифицированным персоналом, трудоемка и требует достаточно длительного времени, что при определенных обстоятельствах является неприемлемым (например, при использовании переносного медицинского оборудования в экстренных случаях).

В наибольшей степени указанные проблемы могут быть решены в моноблочных конструкциях лазеров, которые, однако, известны лишь для линейных и кольцевых лазеров. Моноблок является держателем лазерного канала на всем его протяжении, а также держателем его зеркал [10-13] Он изготавливается из диэлектрического материала (кварц, керамика и др.), имеющего весьма низкий коэффициент теплового расширения, а также высокую виброустойчивость. Поэтому в нем в значительной мере снимаются проблемы, связанные с деформацией лазерного канала, присущие газоразрядным трубкам и он обеспечивает температурную стабилизацию резонатора [14] В связи с этим в процессе эксплуатации моноблочные лазеры не требуют юстировки [15] что делает их конструкцию достаточно простой и компактной.

Представляется целесообразным распространить указанные полезные свойства на лазеры со складными резонаторами. Однако, приемы использования технических решений и накопленного опыта по разработке складных резонаторов в моноблочных конструкциях не являются прямыми и очевидными. Так, использование решений [1, 5, 6] в моноблочном исполнении потребовало бы сложной и трудоемкой технологии изготовления криволинейных либо рельефных торцевых поверхностей из множества плоских участков с прецизионной их привязкой по углу. Кроме того, традиционное использование в складных резонаторах "длинной базы" (расстояние между зеркалами вдоль участков траектории излучения) для моноблочных конструкций представляется проблематичным. Действительно, такая база потребует повышенной линейности изготовления длинных участков канала, а также точности обработки торцевых поверхностей моноблока для исключения виньетирования излучения в резонаторе самими каналами. Это сопряжено поэтому с высокими трудозатратами и необходимостью применения сложных и дорогих технологий. В противном случае необходимо увеличение диаметра канала, что, однако, влечет за собой уменьшение оптимального рабочего давления газовой смеси и, как следствие, снижение долговечности лазера.

Непосредственный перенос опыта конструирования моноблочных кольцевых резонаторов, использующих каналы с линейными участками, на моноблочные складные резонаторы также невозможен без его творческого переосмысления из-за специфики их конструкций и решаемых задач, приводящей, с одной стороны, к необходимости обработки большого числа поверхностей моноблока с прецизионной угловой привязкой друг с другом, требующей использования сложного и дорогого технологического оборудования, а с другой стороны к неэффективному использованию объема моноблока для размещения активной среды и разрядных электродов. Разрядные электроды в кольцевых лазерах располагают, как правило, снаружи моноблока, что увеличивает его размеры, требует дополнительных затрат на обработку под них поверхностей и использования трудоемких технологий их закрепления на этих поверхностях.

Таким образом, возникает задача, сформулированная в такой постановке впервые и заключающаяся в разработке моноблочных газовых лазеров, в которых возбуждается продольный электрический разряд в длинном складном резонаторе и которые обладают высокой надежностью, стабильными параметрами в сложных условиях эксплуатации м вместе с тем имеют технологическую и простую конструкцию небольших размеров и массы со сниженной трудоемкостью изготовления.

Поскольку моноблочных газовых лазеров с длинным складным резонатором в литературе авторы не обнаружили, то наиболее близкими по совокупности существенных признаков оказались лазеры с кольцевым резонатором [16, 17] из которых [17] выбран в качестве прототипа. Известные лазеры [16, 17] содержат моноблок из диэлектрического материала, в котором выполнен лазерный канал, заполненный активной средой, состоящий из последовательно расположенных и соединенных друг с другом с образованием кольцевого резонатора линейных участков с полостями в местах их соединения и ограниченный в этих местах поворотными зеркалами, герметично установленными на плоских торцевых поверхностях моноблока, а также, по меньшей мере, один катод с развитой протяженной поверхностью (полусферической в [16] и куполообразной в [17] формы) и анод, контактирующие с активной средой для возбуждения в ней продольного электрического разряда. В [16] катоды и анод расположены на боковых поверхностях моноблока, что требует дополнительных затрат на обработку этих поверхностей и использования трудоемких технологий для изготовления и закрепления этих разрядных электродов на указанных поверхностях. В [17] используется две пары катод-анод для соответствующих участков лазерного канала, причем катоды расположены между этими участками в соответствующих полостях, выполненных в моноблоке, соединенных с участками вспомогательными каналами.

Однако, в известных газовых лазерах [16, 17] необходима обработка под каждое поворотное зеркало (a в [16] и под каждый электрод) отдельного участка поверхности моноблока с прецизионной угловой привязкой между такими участками. Реализация такого решения для многоповоротных складных резонаторов нецелесообразна и нетехнологична, т.к. потребовала бы (как уже указывалось выше при анализе [5, 6]) применения трудоемкой технологии изготовления рельефных поверхностей с использованием сложного и дорогого технологического оборудования. Это не позволяет в полной мере решить поставленную задачу.

Указанные недостатки прототипа [17] могут быть преодолены и поставленная задача может быть решена с помощью предлагаемого изобретения в полной мере за счет того, что в газовом лазере, содержащем моноблок из диэлектрического материала, в котором выполнен лазерный канал, заполненный активной средой, состоящий из последовательно расположенных и соединенных друг с другом линейных участков с полостями в местах их соединения и ограниченный в этих местах поворотными зеркалами, герметично установленными на поверхностях моноблока, а также, по меньшей мере, один катод с развитой протяженной поверхностью, помещенный в соединенную с лазерным каналом полость, выполненную в моноблоке, и, по меньшей мере, один анод, контактирующие с активной средой для возбуждения в ней продольного электрического разряда, согласно изобретения, линейные участки лазерного канала расположены вдоль зигзагообразной линии с образованием складного резонатора между введенными концевыми зеркалами, по меньшей мере, одно из которых является сферическим и которые установлены вместе с поворотными зеркалами на противолежащих плоских боковых поверхностях моноблока, при этом поворотные зеркала установлены на этих боковых поверхностях непосредственно, а концевые зеркала через клиновидные прокладки с углом клина соответствующим углу между осью участка лазерного канала и нормалью к боковой поверхности, а катод и анод соединены с соответствующими участками лазерного канала, разнесенными вдоль него.

Наличие отличительных от прототипа [17] существенных признаков позволяет констатировать соответствие заявляемого изобретения условиям патентоспособности по новизне.

Сущность изобретения заключается в том, что, в отличие от известных лазеров с многопроходными или многоповоротными резонаторами, в предложенной моноблочной конструкции газового лазера длинный лазерный канал "складывают" в поперечном направлении к продольной оси моноблока, т. е. формируют его из относительно коротких линейных участков, расположенных между противолежащими плоскими боковыми поверхностями моноблока.

Короткие участки лазерного канала, ограниченные к тому же зеркалами (поворотными и концевыми) небольших размеров, менее подвержены влиянию перепадов температуры окружающей среды, ударных нагрузок, вибрации, что обеспечивает высокую надежность предлагаемого лазера, стабильность параметров его выходного излучения в сложных условиях эксплуатации за счет стабилизации каждого участка его длинного складного резонатора.

Короткие участки лазерного канала могут быть выполнены меньшего диаметра (нежели длинные участки) с сохранением их требуемой линейности, что обеспечивает больший коэффициент усиления активной среды и, следовательно, меньшую зависимость от качества изготовления элементов и качества подготовки лазера, влияющих на потери резонатора.

Короткие линейные участки лазерного канала могут быть выполнены обычными средствами без использования уникального технологического оборудования. А так как эти участки канала расположены между двумя плоскими поверхностями моноблока и концевые зеркала устанавливаются на эти поверхности через клиновидные прокладки, то оказывается достаточным производить обработку и полировку только этих двух (боковых) плоских поверхностей моноблока, вне зависимости от числа поворотных зеркал (в отличие от аналога [16] и прототипа [17] т.е. от того во сколько раз "складывается" длинный резонатор. Последнее позволяет исключить трудоемкие операции прецизионной перестройки по углу технологического оборудования и, в целом, снизить трудоемкость процесса изготовления моноблочного лазера. Кроме того, это позволяет в максимальной степени использовать объем моноблока за счет увеличения числа линейных участков лазерного канала на единицу длины моноблока вдоль его оси и вследствие этого существенно уменьшить габариты и массу лазера.

При выполнении моноблока в форме параллелепипеда (или иной формы) с хорошо выдержанной параллельностью (в пределах погрешностей, допустимых при изготовлении кольцевых лазеров) его плоских боковых поверхностей, на которых устанавливаются зеркала, оси участков лазерного канала могут образовывать один и тот же угол с нормалями к этим боковым поверхностям. Тогда и углы клина клиновидных прокладок имеют практически такой же угол. Однако, плоские боковые поверхности моноблока могут быть и непараллельным с небольшим наклоном друг к другу. Тогда оси разных участков лазерного канала образуют различные углы с нормалями к этим боковым поверхностям согласно законам оптики. В таком случае угол клина каждой из клиновидных прокладок определяется углом между осью соответствующего конечного участка лазерного канала и нормалью к боковой поверхности, на которой эта клиновидная прокладка установлена.

Для упрощения технологии изготовления целесообразно, чтобы линейные участки лазерного канала образовывали бы плоский складной резонатор, т.е. чтобы зигзагообразная линия, вдоль которой они расположены, была бы плоской. При этом двугранные углы клиновидных прокладок будут лежать, очевидно, в плоскости этой линии. Однако, зигзагообразная линия их расположения может быть и пространственной без значительного усложнения технологии изготовления, что может быть использовано, например, для уменьшения продольных размеров моноблока и лазера за счет максимально плотного расположения (дисковых) зеркал на боковой поверхности моноблока.

Подчеркнем, что задача разработки моноблочных газовых лазеров с длинным складным резонатором и продольным возбуждением поставлена и решена в настоящей заявке. Поэтому в предлагаемом техническом решении отличительные признаки имеют особенности именно таких лазеров (например, связанные с расположением участков лазерного канала вдоль зигзагообразной линии или с установкой концевых и поворотных зеркал на боковых поверхностях моноблока). Поскольку сведений о таких моноблочных лазерах с многоповоротным складным резонатором авторы не обнаружили в патентной и технической литературе, это позволило им сделать вывод о соответствии заявляемого изобретения условиям патентоспособности по изобретательскому уровню. При этом известность конструкций моноблочных газовых лазеров, работающих на других принципах (например, волноводных с поперечным ВЧ-возбуждением [18, 19]), не может ставить под сомнение этот вывод, так как они имеют свой круг проблем и свои особенности, не относящиеся к моноблочным лазерам с продольным возбуждением.

Так, в [18, 19] многоповоротный складной резонатор реализован путем выполнения сети равномерно разнесенных и пересекающихся канавок на поверхности керамического моноблока (что является специфичным именно для лазеров с поперечным возбуждением). На боковых и торцевых поверхностях моноблока установлены плоские поворотные зеркала с относительно большой поверхностью. Каждое из таких зеркал ограничивает все участки лазерного канала (образованные канавками в моноблоке), выходящие на соответствующую поверхность моноблока. Концевые зеркала устанавливают на специально подготовленную поверхность в угловой области моноблока.

Ясно, что такое решение не может быть использовано в лазерах с продольным возбуждением: пересекающиеся участки лазерного канала создают конкурирующие направления для распространения продольного разряда. Это привело бы к нестабильности их возбуждения и неработоспособности. Кроме того, из-за больших размеров зеркал и выполнения в моноблоке канавок, а не каналов, возникают проблемы герметизации лазерного объема, не говоря уже о проблемах разъюстировки резонатора, вызванной деформацией таких зеркал в сложных условиях эксплуатации. К тому же необходимость обработки большого числа поверхностей моноблока с прецизионной привязкой их по углу требует использования сложного и дорогого технологического оборудования.

Описанные в сущности особенности заявляемого изобретения, определяющие отличительные свойства моноблочного газового лазера со складным резонатором и характеристики его выходного излучения, не распространяются на выбор используемых материалов, форму и расположение разрядных электродов, форму моноблока в целом.

Подложки зеркал и клиновидные прокладки выполнены из того же материала, что и моноблок, например, из ситалла, но могут быть выполнены и из кварца или любого другого диэлектрического материала с малым КТР. Это позволяет практически полностью устранить смещения зеркал относительно осей соответствующих участков каналов при самопрогреве лазера, изменении температуры окружающей среды и значительно уменьшить указанные смещения при интенсивных механических воздействиях (ударах, вибрации). Использование клиновидных прокладок для крепления концевых зеркал позволяет существенно упростить конструкцию корпуса и выполнить его, например, в виде параллелепипеда или усеченного цилиндра с плоскими полированными параллельными друг другу боковыми поверхностями, или в другом виде (форме) удобном для использования и изготовления.

Подложки поворотных зеркал и клиновидные прокладки имеют размеры несколько большие размеров полостей в местах соединения линейных участков лазерного канала для обеспечения герметизации ими лазерного объема за счет их установки на боковых поверхностях моноблока на оптическом контакте. Конечно, герметизация может быть проведена и другим путем, например, путем пайки индиевым припоем или иным образом, известным специалистам в этой области техники.

Подложки концевых зеркал устанавливаются аналогичным образом (на оптическом контакте) на клиновидные прокладки, которые выполнены полыми (со сквозным отверстием) для исключения переотражений от ее поверхностей. Однако, клиновидные прокладки могут быть и сплошными (без отверстия), но с тонкой кольцевой прокладкой (шайбой) со стороны зеркала (чтобы не повредить зеркальное покрытие) и просветляющими покрытиями для уменьшения потерь.

Катод и анод целесообразно располагать у противоположных торцевых поверхностей моноблока, где имеются области свободные от участков лазерного канала и соединять их с соответствующими концевыми участками лазерного канала через полости у концевых зеркал. Это позволяет возбудить электрический разряд на всем протяжении лазерного канала.

Однако, возбуждение разряда возможно и в каждой его половине или иной части лазерного канала. В этом случае используется два катода и один анод, либо два анода и один катод. Катоды (аноды) при этом расположены у противоположных торцевых поверхностей моноблока и соединены с соответствующими концевыми участками лазерного канала через полости у концевых зеркал, а анод (катод) расположен в средней части моноблока между соответствующими участками лазерного канала и соединен с ними через полость в месте соединения этих участков. Такое расположение облегчает возбуждение разряда в лазерном канале.

Каждый катод предпочтительно выполнять в форме полого цилиндра с наружным диаметром соответствующим диаметру цилиндрической полости, в которую его помещают. Это упрощает его изготовление. Однако, он может быть выполнен и куполообразным, как в [17] Каждый анод имеет форму штыря. Вместе с тем он может быть изготовлен и иной формы, например, в виде кольца или полого цилиндра и аналогично катоду помещен в соответствующую ему цилиндрическую полость.

Каждый катод или каждый анод может быть помещен в соответствующую катодную или анодную полость, выполненную отдельно в моноблоке и расположенную у торцевой его поверхности или в средней его части. Катодная или анодная полость в этом случае соединена с полостью у концевого зеркала или с полостью в месте соединения участков лазерного канала в средней части моноблока с помощью соответствующего вспомогательного канала. При использовании штыревых анодов они могут быть помещены непосредственно в соответствующие вспомогательные каналы. В этом случае отпадает необходимость изготовления отдельных анодных полостей.

Вместе с тем каждый катод или каждый анод может быть помещен и непосредственно в одну из упомянутых полостей у концевых зеркал или в полость в месте соединения участков лазерного канала в средней части моноблока. Эти полости при этом выполняют соответствующих размеров, а катод или анод помещают в удаленную от зеркала часть полости для предохранения зеркала от воздействия плазмы разряда.

Дополнительные возможности появляются у заявляемого газового лазера при выполнении поворотных зеркал сферическими. Это позволяет увеличить выходную мощность лазера по сравнению с вариантом использования плоских поворотных зеркал. Радиус зеркал подбирают исходя из требований к модовому составу излучения и величине выходной мощности.

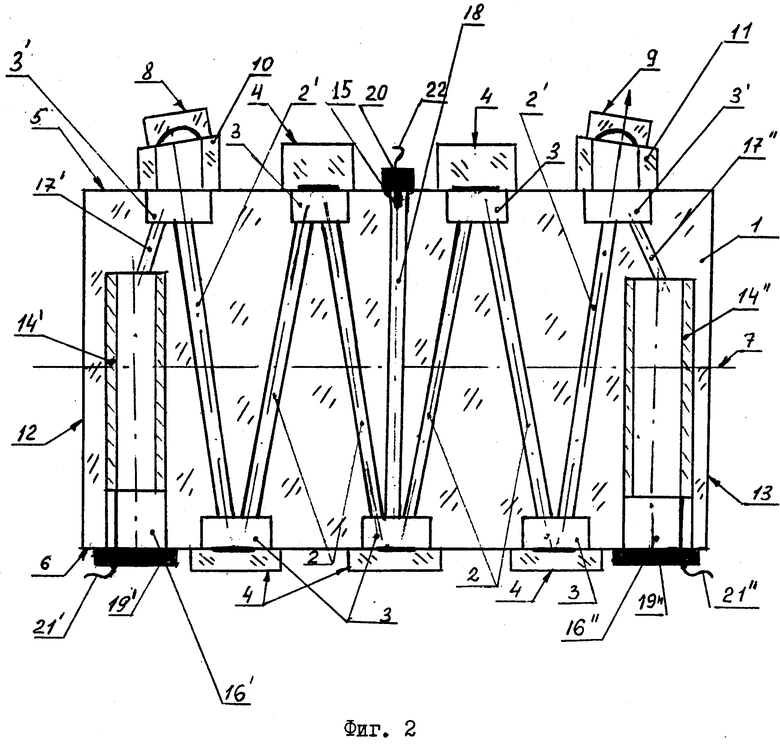

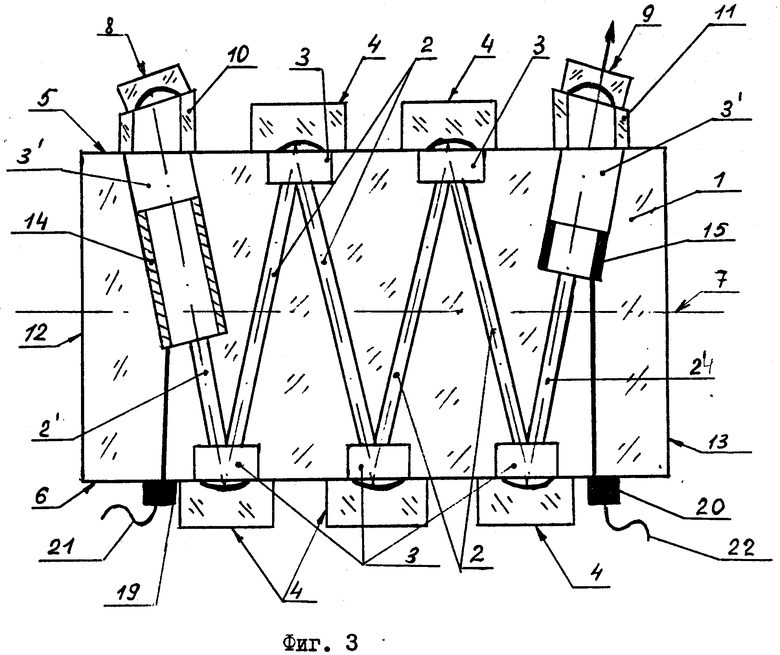

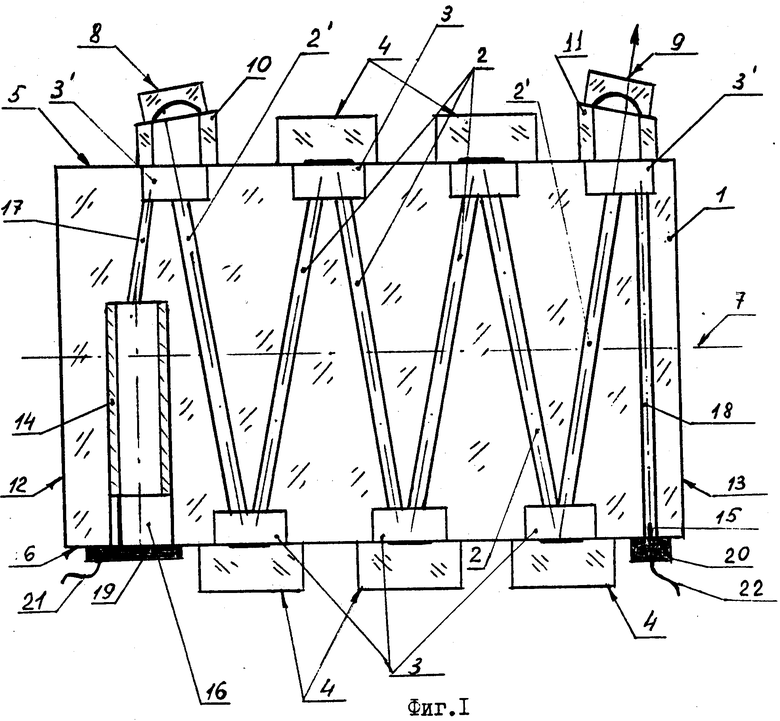

Для лучшего понимания существа изобретения на фиг. 1-3 приведены различные варианты его реализации.

На фиг. 1 показан газовый лазер, содержащий моноблок 1 в форме параллелепипеда из диэлектрического материала с малым КТР (например, ситалла), в котором выполнен лазерный канал, заполненный активной средой (образованной смесью He и Ne в требуемом соотношении, например, 8:1 или 11:1, или др. при давлении 2-5 торр), состоящий из последовательно расположенных и соединенных друг с другом коротких линейных участков 2, 2' с полостями в местах их соединения и ограниченный в этих местах плоскими поворотными зеркалами 4 небольших размеров (диаметром 20-30 мм) с ситалловыми или кварцевыми подложками, герметично установленными на противолежащих параллельных боковых поверхностях 5 и 6 моноблока 1, отполированных до высокой степени, необходимой для закрепления на них зеркал 4 на оптическом контакте. Линейные участки 2, 2' (2' концевые участки) лазерного канала (число которых ограничено для простоты шестью, хотя их может быть и больше, например, 8 или 12, или др.) расположены вдоль плоской зигзагообразной линии, сложенной в поперечном к продольной оси 7 моноблока 1 направлении, с образованием складного резонатора между концевыми сферическими зеркалами 8 и 9, герметично установленными (также на оптическом контакте) на боковой поверхности 5 моноблока 1 через полые клиновидные прокладки (из ситалла) 10 и 11 соответственно с углом клина, соответствующим углу между осью участка 2' лазерного канала и нормалью к боковой поверхности 5. Линейные участки 2, 2' лазерного канал наклонены под одним и тем же углом (5-7) к плоскости перпендикулярной оси 7 моноблока 1 и для длины моноблока вдоль этой оси 200-230 мм в нем, благодаря расположению их вдоль зигзагообразной линии, удается "уложить" лазерный канал длиной 1600 мм.

Для возбуждения продольного электрического разряда в активной среде в моноблоке 1 у противоположных его торцевых поверхностей 12 и 13 расположены полый цилиндрический холодный катод 14 (например, из алюминия) с развитой протяженной поверхностью и штыревой анод 15 (например, из титана), контактирующие с активной средой. Катод 14 помещен в цилиндрическую полость 16, выполненную в моноблоке 1 и соединенную с лазерным каналом (его концевым участком 2') через вспомогательный канал 17 и полость 3' у концевого зеркала 8. Анод 15 помещен во вспомогательный канал 18, соединенный с полостью 3' у концевого зеркала 9. Наружный диаметр катода 14 соответствует диаметру полости 16, в которой он закреплен за счет упругих свойств своих стенок. Катод 14 и анод 15 электрически соединены соответственно с контактами 19 и 20, установленными на боковой поверхности моноблока 1 и герметизирующими полость 16 и вспомогательный канал 18. Контакты 19 и 20 соединены выводами 21, 22 с соответствующими выводами источника питания (на фиг. 1 не показан) для обеспечения возбуждения и поддержания электрического разряда в активной среде лазера.

Вариант реализации газового лазера, показанный на фиг. 2, отличается от приведенного на фиг. 1 лишь схемой возбуждения разряда. Катоды 14'и 14'', расположенные у противоположных торцевых поверхностей 12 и 13 моноблока 1, помещены в выполненные в нем полости 16' и 16'' и соединены с соответствующими концевыми участками 2' лазерного канала через вспомогательные каналы 17' и 17'' и полости 3' у концевых зеркал 8 и 9. Штыревой анод 15 помещен во вспомогательный канал 18, расположенный в средней части моноблока 1 между соответствующими участками 2 лазерного канала и соединенный с ними через полость 3 в месте соединения этих участков. Катоды 14' и 14'' электрически соединены с контактами 19' и 19'' для подключения к источнику питания выводами 21' и 21''. Контакты 19'и 19'' установлены на боковой поверхности 6 моноблока 1 и герметизируют полости 16' и 16''. Анод 15 электрически соединен с контактом 20, расположенным на боковой поверхности 5 моноблока 1 и герметизирующим вспомогательный канал 18, для подключения к источнику питания с помощью вывода 22.

Вариант реализации газового лазера на фиг. 3 отличается от показанного на фиг. 1 также схемой возбуждения разряда и тем, что поворотные зеркала 4 выполнены сферическими. Их радиус (R 2-5 м) выбирают, исходя из требований к модовому составу излучения и выходной мощности. Катод 14 и анод 15 (имеющий форму кольца или короткого полого цилиндра) помещены не в специальные катодную и анодную полости, выполненные отдельно в моноблоке 1, а в соответствующие полости 3' у концевых зеркал 8 и 9 в удаленные от этих зеркал части полостей. Эти полости 3' выполнены соосными соответствующим концевым участком 2' лазерного канала и герметизированы подложками зеркал 8 и 9, установленными через клиновидные прокладки 10, 11 на боковой поверхности 5 моноблока 1.

Предлагаемый газовый лазер работает следующим образом. Между катодом 14 (катодами 14', 14'' на фиг. 2) и анодом 15 прикладывается высокое напряжение от источника питания, достаточное для зажигания в активной среде тлеющего разряда постоянного тока от каждого катода через вспомогательный канал 17 (17', 17'' на фиг. 2), полость 3', все линейные участки 2', 2 лазерного канала и полости 3, к вспомогательному каналу 18 и аноду 15. На фиг. 3 разряд зажигается от катода 14 к аноду 15 через все участки 2, 2' лазерного канала и полости 3 между ними. Возникшее внутри резонатора в результате разряда излучение, отражаясь от концевого зеркала 8 (100%), обходит поочереди все линейные участки 2', 2'' лазерного канала, отражаясь от поворотных зеркал 4, выполненных со 100% отражением (и потому не вносящих дополнительных потерь в резонатор). Падая на другое концевое зеркало 9 с пропусканием в несколько процентов, излучение частично выходит из резонатора, а остальная его часть возвращается к первому концевому зеркалу 8.

Испытания экспериментальных образцов He-Ne лазеров показали, что мощность излучения свыше 40 мВт достигается при габаритах лазера (вместе с несущей металлической конструкцией) 205x235x60 мм и массе, не превышающей 5 кг. Таким образом, предлагаемый газовый лазер сравним по мощности с лазерами типа ЛГН-220 и GLG-5800, однако, существенно меньше их по габаритам и в 6-8 раз по массе.

Все элементы предлагаемого лазера освоены или могут быть освоены промышленностью, поэтому можно сделать вывод о соответствии заявляемого изобретения условиям патентоспособности по промышленной применимости.

Приведенные и другие возможные примеры реализации заявляемого газового лазера (например, с плоским концевым зеркалом; с расположением концевых зеркал на разных боковых поверхностях моноблока; с использованием двух анодов у торцевых поверхностей моноблока и одного катода в средней его части, помещенных в соответствующие им анодные и катодную полости; с расположением линейных участков лазерного канала вдоль пространственной зигзагообразной линии и прочие примеры) являются лишь иллюстрациями и не могут рассматриваться как ограничивающее изобретение, сущность которого отражена в прилагаемой формуле изобретения.

Преимуществами предлагаемого моноблочного газового лазера с длинным складным резонатором являются высокая надежность, стабильность выходной мощности в сложных условиях эксплуатации (при перепадах температуры окружающей среды, ударных нагрузках и вибрации), простота и технологичность конструкции со сниженной трудоемкостью изготовления (поскольку не требуется использования сложного технологического оборудования с прецизионной перестройкой по углу), имеющей небольшие габариты и массу при сохранении общей длины лазерного канала и, соответственно, выходной мощности.

Литература

1. Патент США N 4433418, кл. H 01 S 3/08, 1984.

2. Заявка Японии N 62-30716, кл. H 01 S 3/03, 3/08, 1988.

3. Патент Великобритании N 2145274, кл. H 01 S 3/081, 1985.

4. Заявка Японии N 61-40156 от 6.04.79, кл. H 01 S 3/081.

5. Патент Великобритании N 2117558, кл. H 01 S 3/03, 1984.

6. Патент Великобритании N 2182483, кл. H 01 S 3/081, 1987.

7. Заявка ФРГ N 3722256, кл. H 01 S 3/081, 1989.

8. Заявка ФРГ N 3813569, кл. H 01 S 3/081, 3/03 1990.

9. Заявка Японии N 60-28152, кл. H 01 S 3/08, 3/03, 1986.

10. Патент Великобритании N 2189341, кл. H 01 S 3/03, 1989.

11. Заявка ФРГ N 3435311 от 26.09.84, кл. H 01 S 3/03.

12. Заявка ФРГ N 3918048, кл. H 01 S 3/083, 3/03, 1991.

13. Патент США N 4705398, кл. 356-350, кл. H 01 S 3/083, 1988.

14. Патент ФРГ N 3151228, кл. H 01 S 3/O2, 3/08, 1983.

15. Грязнов Ю.М. и др. Оптика и спектроскопия, т. 65, вып.2, 1988.

16. Патент США N 4993040, кл. 372-94 1991.

17. Заявка Японии N 59-6520, кл. H 01 S 3/083, 1984.

18. Патент США N 4815094, кл. 372-93, кл. H 01 S 3/081, 1989.

19. Патент США N 4870654, кл. 372-93, кл. H 01 S 3/081, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОДНОМОДОВЫЙ ГАЗОВЫЙ ЛАЗЕР | 1993 |

|

RU2090964C1 |

| ГАЗОВЫЙ ЛАЗЕР С ПРОДОЛЬНЫМ РАЗРЯДОМ | 1993 |

|

RU2054770C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОЙ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ РЕЗОНАТОРА ГАЗОВОГО ЛАЗЕРА | 2014 |

|

RU2562615C1 |

| СПОСОБ ИЗМЕРЕНИЯ УГЛОВЫХ ПЕРЕМЕЩЕНИЙ ЛАЗЕРНЫМ ГИРОСКОПОМ | 2010 |

|

RU2418266C1 |

| СПОСОБ ИЗМЕРЕНИЯ УГЛОВЫХ ПЕРЕМЕЩЕНИЙ ЛАЗЕРНЫМ ГИРОСКОПОМ | 2009 |

|

RU2408844C1 |

| ЛАЗЕРНЫЙ ГИРОСКОП | 2011 |

|

RU2507482C2 |

| ГАЗОВЫЙ МОНОБЛОЧНЫЙ ЛАЗЕР | 1997 |

|

RU2119218C1 |

| ЛАЗЕРНЫЙ ГИРОСКОП | 2021 |

|

RU2785441C1 |

| СПОСОБ СОЗДАНИЯ АНОДНОЙ ОКИСНОЙ ПЛЁНКИ ХОЛОДНОГО КАТОДА ГАЗОВОГО ЛАЗЕРА В ТЛЕЮЩЕМ РАЗРЯДЕ ПОСТОЯННОГО ТОКА | 2014 |

|

RU2581610C1 |

| Способ изготовления окисной пленки холодного катода газового лазера в тлеющем разряде постоянного тока | 2019 |

|

RU2713915C1 |

Использование: в отпаянных моноблочных одномодовых газовых лазерах. Сущность изобретения: в газовом лазере линейные участки лазерного канала расположены вдоль зигзагообразной линии с образованием складного резонатора. Поворотные зеркала установлены на боковых поверхностях моноблока непосредственно, а концевые зеркала через клиновидные прокладки с определенным углом клина, катод и анод соединены с соответствующими участками лазерного канала, разнесенными вдоль него. 13 з.п.ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 4433418, кл.H 01S 3/08, 1984 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, патент, 4993040, кл.H 01S 3/08, 1991 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| JP, заявка, 59-6520, кл.H 01S 3/083, 1984. | |||

Авторы

Даты

1997-11-20—Публикация

1993-07-06—Подача