Изобретение относится к области квантовой электроники и может быть использовано при изготовлении газоразрядных приборов, в частности холодных катодов моноблочных газовых лазеров.

Известен способ изготовления полого холодного катода газового лазера [1], при котором заготовку и эмитирующую пленку выполняют из алюминия, напаивают макет по общепринятой вакуумной технологии на высоковакуумный откачной пост. Проводят термообработку катода при давлении не выше 0,00133 Па при температуре 573-593 K в течение 30-40 мин. Перед формированием окисной пленки производят ионную очистку внутренней поверхности катода в тлеющем разряде неона на высоковакуумном откачном посту при давлении неона 240-290 Па током разряда плотностью 0,1-0,2 мА/см2 в течение 30-40 минут. Далее формируют окисную пленку в среде кислорода при токе разряда плотностью 0,15-0,9 мА/см2, давлении кислорода 40-80 Па в течение времени окисления 45-55 минут. Окончательно защитные свойства окисла получают обработкой в тлеющем разряде кислорода при токе разряда плотностью 0,15-0,3 мА/см2 при давлениях кислорода 150-200 Па в течение 25-35 минут. Стабилизацию холодного катода проводят в смеси «гелий-неон», аналогичной рабочему наполнению газового лазера, током разряда плотностью 0,1-0,15 мА/см2 в течение 300±30 минут, при давлении смеси 600±30 Па.

Известен способ формирования и окисления пленки катода [2], в котором на холодный катод, выполненный в виде проводящего покрытия на боковой поверхности герметизированной цилиндрической катодной полости, и на собственные аноды лазера подается постоянное напряжение для обработки в тлеющем разряде. Сначала обрабатывают холодный катод в паре с собственным анодом лазера в тлеющем разряде неона, затем после высоковакуумной откачки и смены полярности напряжения, подаваемого на электроды, наполняют лазер кислородом и окисляют холодный катод при положительной полярности в тлеющем разряде кислорода, далее после высоковакуумной откачки и смены полярности напряжения, подаваемого на электроды, наполняют лазер неоном и обрабатывают холодный катод в тлеющем разряде неона. Заканчивают обработку стабилизацией катода в гелий-неоновой смеси.

Недостатком способа окисления, предлагаемого в первом аналоге, является тот факт, что окислению в разряде кислорода подвергается катодная поверхность, предварительно подвергнутая только обработке в неоне при давлении 240-290 Па током плотностью 0,1-0,2 мА/см2. Такое относительно высокое давление неона не позволяет производить полноценного удаления с поверхности холодного катода жировых пленок и органических соединений. С нее удаляются посредством ионной бомбардировки ионами химически неактивного газа, например, неона, только поверхностные загрязнения и атмосферная влага. Жировые пленки и органические загрязнения остаются практически не удаленными с рабочей поверхности холодного катода. Их удаление возможно только при параметрах тлеющего разряда, при которых происходит катодное распыление материала, в частности, когда величина давления инертного газа не превышает 1,33 Па (процесс ионного травления поверхности).

На следующей стадии обработки, при подаче на холодный катод в атмосфере кислорода положительной полярности, одновременно с окислением собственного материала холодного катода (алюминия), происходит также окисление загрязнений, не удаленных на предыдущем этапе, с образованием посторонних окислов. Известно [3], что работа выхода электронов из металла, определяющая интенсивность эмиссии электронов в газоразрядный промежуток, сильно зависит от состояния чистоты его поверхности и меняется в зависимости от типа загрязняющих поверхность атомов. В рассматриваемом случае вследствие недостаточной очистки эмигрирующей поверхности холодного катода имеет место непредсказуемая величина работы выхода и, как следствие, нестабильность параметров разряда, проявляющаяся в изменении напряжения зажигания и напряжения горения разряда и приводящая к колебательным и шумовым процессам в резонаторе газового лазера. Эти процессы недопустимы в моноблочном гелий-неоновом лазере, в котором для обеспечения рабочих параметров требуются особенно стабильные электрические характеристики холодного катода.

Такие же недостатки имеются в процессе окисления холодного катода, предложенного во втором аналоге. Кроме того, известно, что чистота внутренней поверхности газового лазера является одним из основных параметров, обеспечивающих его работоспособность в течение заданного срока службы. В данном способе наряду с подачей напряжения положительной полярности на холодный катод в разряде кислорода вторым электродом, находящимся под отрицательным потенциалом напряжения, служит собственный анод газового лазера. Обладая значительно меньшими геометрическими размерами, чем собственный холодный катод, анод неизбежно должен распыляться и загрязнять внутреннюю поверхность газового лазера при плотностях тока разряда с катода до 0,45 мА/см2 и давлении кислорода 66,5 Па в течение предлагаемого времени горения разряда, равного 30 минутам. Поэтому из-за распыления собственного анода газового лазера такой способ окисления холодного катода является не подходящим для применения в моноблочном газовом лазере.

Кроме этого, в обоих аналогах не приводится сведений о критериях окончания процессов обработки холодных катодов. Катоды в технологическом цикле изготовления поступают на этап формирования окисной пленки с разной степенью остаточных загрязнений на их поверхностях, поэтому отсутствие объективных критериев окончания процессов обработки препятствует оптимизации окисления и получению холодных катодов с повторяемыми электрическими параметрами.

Наиболее близким по технической сущности к предлагаемому изобретению является способ окисления полого холодного катода в газовом разряде [4], при котором после сборки технологического прибора и установки в нем холодного катода и составного анода, расположенного коаксиально внутри катода и равноудаленного от его поверхности, технологический прибор напаивают на вакуумный пост, проверяют на вакуумную плотность, откачивают до высокого вакуума, наполняют неоном до давления в несколько мм рт.ст. (несколько сотен Па), присоединяют отрицательный вывод от источника питания постоянного тока к токоподводу холодного катода, положительный вывод - к выводу составного анода. Зажигают газовый разряд между рабочей частью анода, контактирующей с газовым разрядом, и внутренней поверхностью холодного катода. Проводят ионное травление (очистку) холодного катода. Затем снимают напряжение с токовых вводов, откачивают технологический прибор до высокого вакуума, наполняют кислородом до давления в несколько мм рт.ст. (несколько сотен Па). Меняют полярность постоянного тока на выводах электродов: отрицательный вывод источника присоединяют к выводу анода, положительный вывод - к токоподводу катода. Зажигают газовый разряд между рабочей частью анода и внутренней поверхностью катода. Проводят анодное окисление катода в течение нескольких десятков минут при плотности тока 0,1-0,4 мА/см2. Затем откачивают технологический прибор до высокого вакуума, наполняют рабочей лазерной смесью, например гелий-неоновой, до давления в несколько мм рт.ст. (несколько сотен Па), присоединяют отрицательный вывод от источника питания постоянного тока к выводу холодного катода, положительный вывод - к выводу составного анода. Зажигают газовый разряд между рабочей частью составного анода и внутренней поверхностью холодного катода. Проводят тренировку и стабилизацию рабочих свойств холодного катода при рабочих токах в течение времени, достаточного для достижения его стабильных электрических параметров. Далее технологический прибор с рабочим наполнением спаивают с откачного поста и передают на следующую технологическую операцию.

Недостатком способа изготовления полого холодного катода газового лазера, предложенного в прототипе, является то, что сначала проводят ионное травление (очистку) холодного катода при давлении неона в несколько мм рт.ст. (несколько сотен Па), затем - анодное окисление холодного катода в течение нескольких десятков минут при плотности тока 0,1-0,4 мА/см2. При таких параметрах обработки рабочая поверхность холодного катода очищается недостаточно вследствие отсутствия полноценного удаления с обрабатываемой поверхности жировых пленок и органических соединений. Причины этого показаны в критике способа, приведенного в первом аналоге. При этом на следующем этапе обработки анодному окислению в тлеющем разряде подвергаются, наряду с материалом холодного катода, также оставшиеся на нем загрязнения. Получающиеся в результате окислы с различной по величине работой выхода электронов приводят к непостоянной эмиссии с холодного катода как с его поверхности, так и во времени работы. Это препятствует получению холодных катодов с близкими по величине электрическими параметрами (напряжением горения, напряжением зажигания), определяемыми чистотой и однородностью эмитирующей поверхности.

Кроме этого, в прототипе не приведен критерий окончания процесса анодного окисления холодного катода, по которому можно определить оптимальную длительность времени окисления для каждого конкретного катода в отдельности, а указана только ориентировочная продолжительность процесса.

Задачей данного изобретения является разработка способа создания оптимальной по толщине анодной окисной пленки на рабочей поверхности холодного катода газового лазера в тлеющем разряде постоянного тока в составе технологического прибора, гарантирующей стабильно повторяемые и пониженные не менее чем на 10-20% значения напряжения горения и зажигания газового разряда с холодным катодом, повышенную стойкость холодного катода к распылению в условиях тлеющего разряда и увеличенный не менее чем в 2 раза ресурс его работы в газовом лазере в результате более полной очистки рабочей поверхности холодного катода перед этапом анодного окисления, а также нахождение критерия определения окончания этапа анодного окисления холодного катода для каждого холодного катода в отдельности для получения оптимальной по толщине анодной окисной пленки на холодном катоде.

Указанная задача решается тем, что в известном способе изготовления полого катода газового лазера, включающем сборку технологического прибора, установку холодного катода газового лазера и составного анода в конструкцию, напайку на вакуумный пост, проверку на вакуумную плотность, откачку до высокого вакуума, наполнение газом, зажигание тлеющего разряда между рабочей частью составного анода и холодным катодом, ионное травление (очистку) и анодное окисление холодного катода, тренировку и стабилизацию рабочих свойств холодного катода, после высоковакуумной откачки технологический прибор наполняют газообразным кислородом, проводят очистку рабочей поверхности холодного катода газового лазера в тлеющем разряде кислорода посредством зажигания и поддержания тлеющего разряда между холодным катодом, находящимся под отрицательным потенциалом напряжения постоянного тока, и составным анодом, после высоковакуумной откачки технологического прибора его наполняют инертным газом с массовым числом не менее 20, проводят ионную очистку рабочей поверхности холодного катода газового лазера в тлеющем разряде инертного газа с массовым числом не менее 20 посредством зажигания и поддержания тлеющего разряда между холодным катодом, находящимся под отрицательным потенциалом напряжения постоянного тока, и составным анодом, после высоковакуумной откачки наполняют технологический прибор газообразным кислородом до давления, превышающего давление наполнения кислородом на этапе очистки рабочей поверхности холодного катода, проводят очистку рабочей поверхности холодного катода газового лазера в тлеющем разряде кислорода посредством зажигания и поддержания тлеющего разряда между холодным катодом, находящимся под отрицательным потенциалом напряжения постоянного тока, и составным анодом, после высоковакуумной откачки наполняют технологический прибор газообразным кислородом, изменяют полярности напряжения, подаваемого на холодный катод газового лазера и технологический анод, на противоположные, проводят анодное окисление рабочей поверхности холодного катода газового лазера в тлеющем разряде кислорода посредством зажигания и поддержания тлеющего разряда между катодом, находящимся под положительным потенциалом напряжения постоянного тока, и составным анодом, изменяют полярности напряжения, подаваемого на холодный катод газового лазера и составной анод, на противоположные, проводят измерение величины напряжения горения в тлеющем разряде газообразного кислорода между катодом, находящимся под отрицательным потенциалом напряжения постоянного тока, и составным анодом при выбранном для измерения напряжения токе разряда в течение минимального времени, достаточного для проведения измерения, после этого меняют полярности напряжения, подаваемого на холодный катод газового лазера и составной анод, на противоположные, продолжают анодное окисление рабочей поверхности холодного катода газового лазера, находящегося под положительным потенциалом в тлеющем разряде кислорода, и заканчивают анодное окисление в тот момент, когда во время очередного измерения напряжения горения после смены полярности величина напряжения горения между холодным катодом, находящимся под отрицательным потенциалом, и технологическим анодом, стабилизируется или пройдет минимум при величине тока разряда, выбранной для измерения напряжения, причем величину тока тлеющих разрядов на всех этапах обработки устанавливают не ниже величины рабочего тока газового лазера, а величину давления газового наполнения технологического прибора на любом этапе обработки устанавливают не выше половины величины давления рабочего наполнения газового лазера.

Сущность изобретения заключается в следующем.

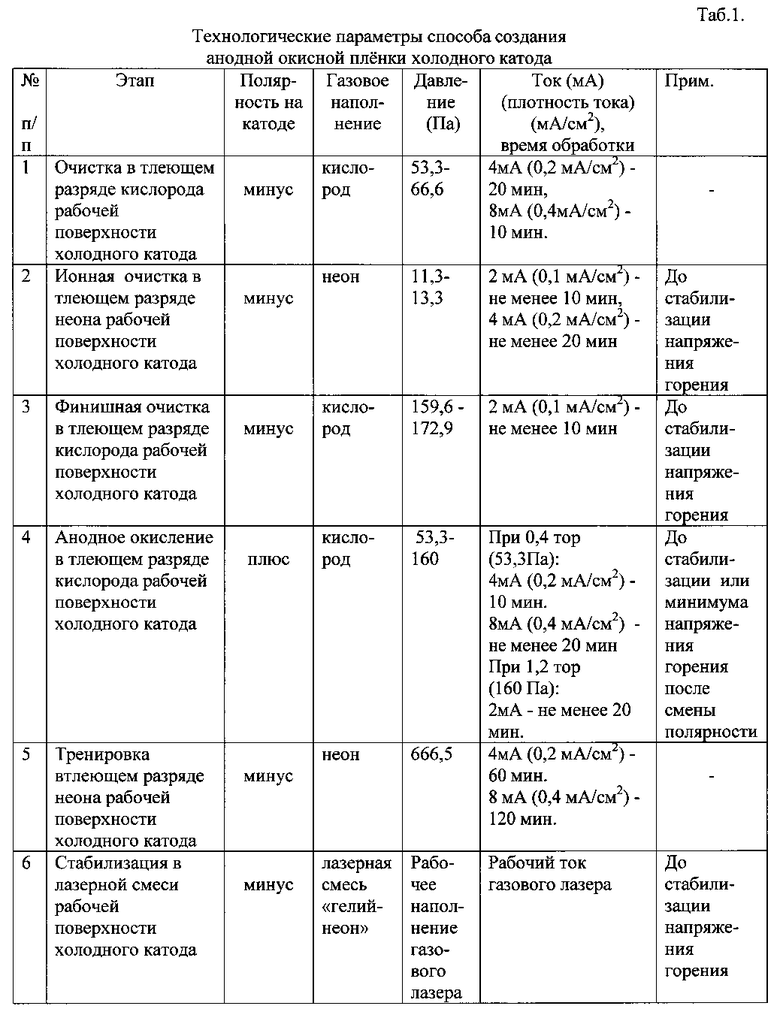

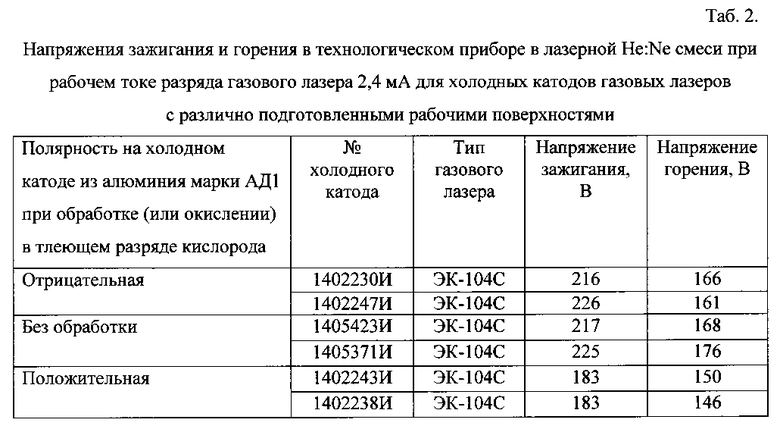

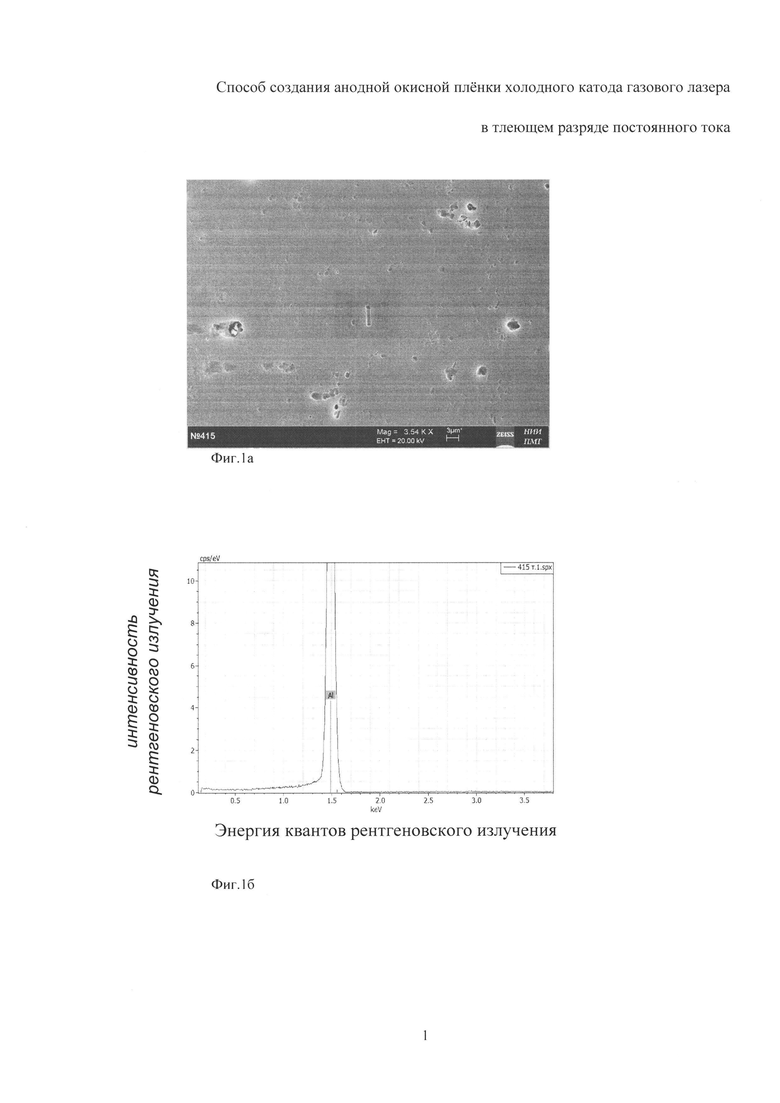

На первом этапе изготовления холодного катода газового лазера (табл. 1, этап 1) технологический прибор, конструктивно выполненный в соответствии с прототипом, с установленными в нем холодным катодом газового лазера и составным анодом, наполняют газообразным кислородом и проводят очистку рабочей поверхности холодного катода в тлеющем разряде кислорода в соответствии с режимами, указанными для первого этапа. Происходит воздействие на рабочую поверхность холодного катода, находящегося под отрицательным потенциалом напряжения, метастабильных атомов кислорода и небольшого количества его положительных ионов. Выбор кислорода обусловлен его высокой химической активностью в ионизированном состоянии, способностью разлагать органические примеси, а также относительно невысокой способностью диффундировать в стенки внутреннего объема прибора. Известно, что полностью удалить масляные или жировые пленки с металла практически невозможно никакими растворителями, поскольку адсорбционная связь жировых молекул и металла представляет собой чисто электрическую связь, так как полярные жировые молекулы образуют с металлом двойной электрический слой. Только при особо тщательной обработке растворителями сохраняется жировая пленка толщиной не более нескольких десятков молекулярных слоев. Вследствие распада молекул кислорода в тлеющем разряде на электроны, ионы и свободные радикалы, способные к химическим реакциям, происходит очистка поверхности от адсорбированной влаги, газов, жировых пленок и органических соединений, неизбежно остающихся на поверхности катода после предварительной химической очистки и отжига. Такие загрязнения образуют в результате взаимодействия с кислородной плазмой летучие соединения, в дальнейшем откачиваемые из объема технологического прибора, включая зону расположения холодного катода, вакуумным насосом.

Параметры процесса (плотность тока 0,2-0,4 мА/см2, время обработки и давление наполнения 53,3-66,7 Па) выбираются с учетом того, чтобы не повреждалась поверхность холодного катода. Одновременно происходит окисление рабочей поверхности составного анода, что повышает его стойкость к распылению на последующих этапах обработки. Эффективность очистки иллюстрируется на фиг. 1, где представлена микрофотография поверхности холодного катода по окончанию этого этапа, полученная на электронном микроскопе EVO40, с одновременной регистрацией спектра химического состава поверхности из зоны глубиной до 3 мкм с помощью рентгеновского микроанализатора RONTEC.

Далее после высоковакуумной откачки технологический прибор наполняют инертным газом с массовым числом не менее 20 до давления 11,3-13,3 Па и проводят ионную очистку рабочей поверхности холодного катода газового лазера в тлеющем разряде инертного газа, в данном случае неона с массовым числом 20 (табл. 1, этап 2) посредством зажигания и поддержания тлеющего разряда между холодным катодом, находящимся под отрицательным потенциалом напряжения постоянного тока, и составным анодом при бомбардировке поверхности катода ускоренными ионами инертного газа, без химического взаимодействия между ионами газа и материалом катода. Выбор газа обусловлен тем, что неон имеет значительную атомную массу и является одним из компонентов лазерной гелий-неоновой смеси. Неэффективность применения инертного газа с массовым числом менее 20, например, гелия-4, связано с его малым атомным весом и с тем, что ионы гелия проникают вглубь окисла алюминия до глубины порядка 12 нм при первоначальной энергии в 100 эВ, тогда как для неона величина проникновения составляет 1 нм [5]. Если использовать гелий, то во время очистки происходит обогащение поверхности катода ионами гелия на глубину, превышающую толщину атмосферного окисла (3-4 нм), т.е. имеет место внедрение газа в материал катода и деградация его структуры. Поэтому применяют ионную очистку в разряде неона, когда его ионы обеспечивают эффективное удаление с поверхности катода оставшихся загрязнений посредством передачи своей кинетической энергии загрязнениям без вступления с ними в химические реакции. Также это позволяет существенно понизить высоту неровностей поверхности, то есть добиться ее полировки, не растравливая непосредственно материал катода и практически не внося повреждений в структуру его поверхности. При этом проникновение ионов неона при указанных параметрах разряда вглубь поверхности катода, например, выполненного из алюминия марки АД1, до величин 1-2 нм достаточно для снятия с поверхности материала катода пленочных загрязнений. Давление неона в диапазоне 11,3-13,3 Па выбрано с условием, чтобы происходило незначительное по глубине изменение рельефа поверхности холодного катода, в основном, сглаживание микровыступов, а также удаление рыхлого атмосферного естественного окисла, в данном случае Al2O3, с поверхности металла. Процесс удаления загрязнений при давлении неона менее 11,3 Па при плотностях тока 0,1-0,2 мА/см2 вследствие повышенных энергий, приобретаемых ионами неона при меньшем давлении наполнении технологического прибора, приводит к нежелательному травлению самого материала катода, нарушению его структуры и созданию поверхностных дефектов. Давление наполняющего неона выше верхнего предела диапазона недостаточно эффективно полирует поверхность катода и удлиняет процесс очистки. Продолжительность процесса травления зависит от степени загрязненности рабочей поверхности холодного катода и ее шероховатости (начальная шероховатость Ra лежит в диапазоне 0,07-0,25 мкм), и определяется по достижению стабилизации напряжения горения разряда, исходя из условий к требованиям допустимых изменений напряжения горения для конкретного вида газовых лазеров. В предлагаемом случае процесс травления в разряде неона считается законченным при выполнении условия: при заданном токе разряда изменение напряжения горения в течение интервала в 5 минут не отличается более чем на 1 Вольт от величины напряжения, измеренной в начале 5-минутного интервала, при частоте измерений напряжения, равной 30 сек. Это условие определяется требованиями к стабильности электрических параметров конкретного вида газового моноблочного лазера на смеси He:Ne, в данном случае лазера типа ЭК-104С. Нижние пределы времени ионной обработки определены экспериментально. Верхние - определяются критерием окончания процесса травления.

Одновременно с этим использование неона на этапе очистки положительно сказывается на стабильности состава газового наполнения при дальнейшей работе холодного катода в газовом лазере вследствие «замуровывания» некоторого количества неона по границам зерен в образовавшиеся после удаления загрязнений вакансии в приповерхностном слое металла холодного катода и выхода затем этого неона в разрядный объем лазера с гелий-неоновой смесью в результате диффузионных термических процессов при наработке катода в составе газового лазера. Этим частично компенсируется убыль неона из первоначальной смеси из-за процесса катодного распыления и его поглощения атомами алюминия. В результате срок службы газового лазера увеличивается.

После высоковакуумной откачки наполняют технологический прибор газообразным кислородом до давления, превышающего давление наполнения кислородом на этапе очистки рабочей поверхности холодного катода, проводят финишную очистку рабочей поверхности холодного катода газового лазера в тлеющем разряде кислорода посредством зажигания и поддержания тлеющего разряда между холодным катодом, находящимся под отрицательным потенциалом напряжения постоянного тока, и составным анодом (табл. 1, этап 3). Давление кислорода выбрано более высоким относительно первого этапа обработки в разряде кислорода с тем, чтобы не происходило нарушения очищенной от посторонних пленок структуры поверхности холодного катода. Цель обработки на этом этапе - финишная очистка рабочей поверхности холодного катода перед анодным окислением и создание плотной окисной анодной пленки на составном аноде, что является гарантией нераспыляемости составного анода на следующем этапе, когда он будет подвергаться катодной бомбардировке. Таким образом, на следующем этапе будет исключен массоперенос атомов с поверхности составного анода на окисляемую поверхность холодного катода, в результате чего предполагается получить на холодном катоде аморфный однородный слой окисла, в данном случае окисла алюминия, без посторонних включений и равномерного по толщине. Продолжительность процесса финишной очистки в разряде кислорода определяется по достижению стабилизации напряжения горения разряда, аналогично используемому на втором этапе обработки, но не менее 10 минут.

Затем проводят высоковакуумную откачку, снова наполняют технологический прибор газообразным кислородом, изменяют полярности напряжения, подаваемого на холодный катод газового лазера и технологический анод, на противоположные, проводят анодное окисление рабочей поверхности холодного катода газового лазера в тлеющем разряде кислорода посредством зажигания и поддержания тлеющего разряда между холодным катодом, находящимся под положительным потенциалом напряжения постоянного тока, и составным анодом (табл. 1, этап 4). Преимуществом анодного способа создания окисной пленки при воздействии отрицательных ионов в плазме кислорода как электроотрицательного газа является ее аморфная и практически беспористая структура, значительно более стойкая к катодной бомбардировке в лазерной смеси, чем получаемая другими способами [6]. Создание окисла на предварительно тщательно очищенной и отполированной в тлеющем разряде поверхности приводит к существенному увеличению его однородности по толщине и стабильности по структуре.

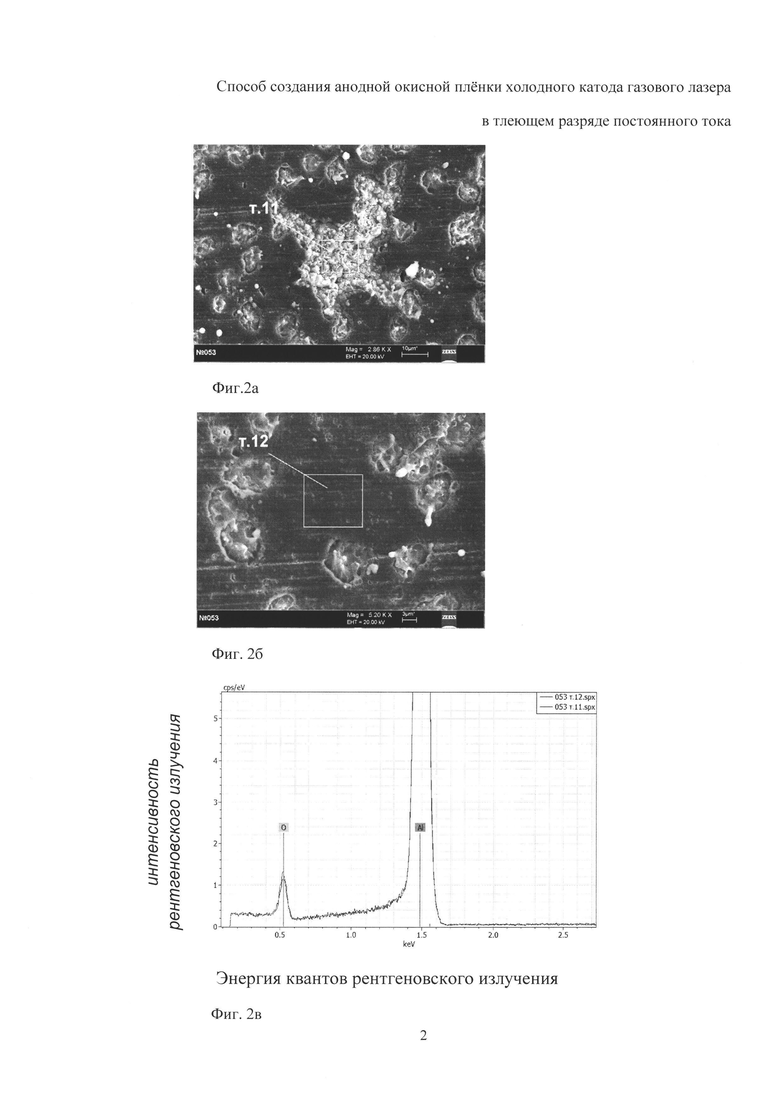

Иллюстрацией эффективности предложенного способа окисления служат представленные на фиг. 2 микрофотографии поверхности разных областей (фиг. 2а) и (фиг. 2б) холодного катода по окончанию этапа анодного окисления, полученные на электронном микроскопе EVO40 при увеличении 3540х, а также совмещенные на одном графике (фиг. 2в) спектры химического состава поверхности катода из этих областей, полученные с помощью рентгеновского микроанализатора RONTEC.

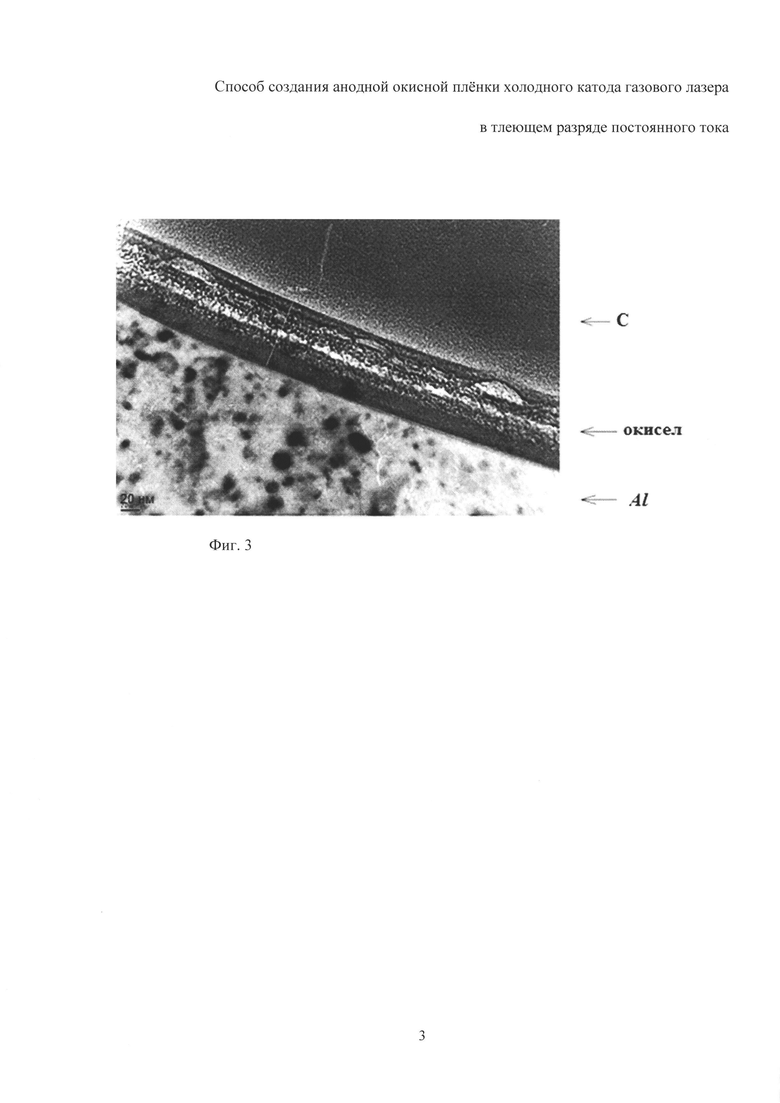

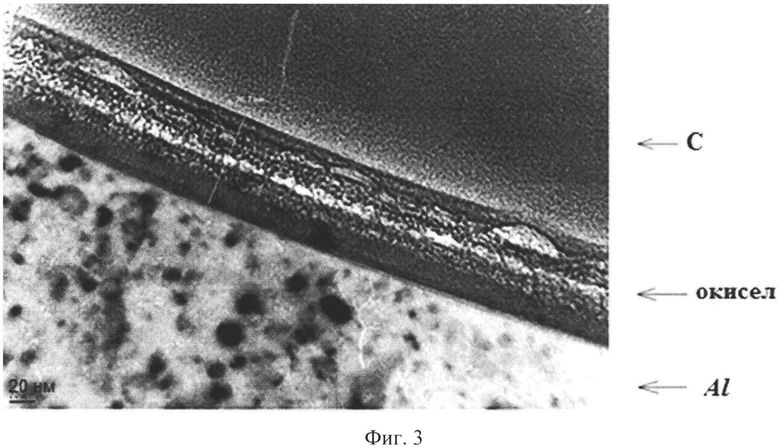

Как видно из фиг. 2в, полученной совмещением спектров элементного состава «светлой» области (фиг. 2а, область 11) и «темной» области (фиг. 2б, область 12), химический состав и интенсивности излучения кислорода из обеих областей практически полностью совпадают, что указывает на совпадение их состава и толщины, т.е. всюду на рабочей поверхности холодного катода присутствует окисел алюминия. Отличия в оттенках областей определяются различным по высоте рельефом поверхности. Оценка толщины окисла, созданного по предложенному способу, была проведена на просвечивающем электронном микроскопе JEM-2100 при ускоряющем напряжении 200 кВ в режиме светлого поля. Для определения толщины окисла в ПЭМ JEM-2100 сначала на электронно-ионном микроскопе JIB-4500 был изготовлен поперечный срез толщиной около 100 нм из области холодного катода, удаленной на расстоянии 7 мм от его края. Перед изготовлением поперечного среза область его вырезания запылялась углеродом (обозначенным на фиг. 3 символом «С»), сначала под электронным пучком слоем примерно 100 нм, затем под ионным пучком слоем около 1 мкм. Толщина слоя окисла алюминия составила около 70 нм. Окисел алюминия является сплошным и соответствует α-фазе Al2O3.

Как известно, величина катодного падения напряжения обратно пропорциональна коэффициенту электронной эмиссии Таунсенда, которая зависит от поверхностных свойств катода [7]. Кислородные вакансии в диэлектрической окисной пленке приводят к снижению потенциального барьера на границе «диэлектрик-вакуум», т.е. облегчается выход электронов из металла [5]. Слой окисла сохраняет на границе с металлом отрицательный потенциал против положительного потенциала самого металла. Наружная поверхность слоя окисла имеет положительный потенциал, и он адсорбирует отрицательно заряженные ионы кислорода. В результате происходит снижение напряжения зажигания и горения промежутка «катод-анод» в тлеющем разряде. С одной стороны, слишком толстый слой окисла (более 100 нм) создает дополнительное сопротивление выходу электронов в газоразрядный промежуток, напряжение зажигания велико. С другой стороны, незначительный по толщине естественный слой окисла на неокисленном холодном катоде (толщиной 3-4 нм) не защищает холодный катод от распыления в течение времени наработки в тлеющем разряде свыше нескольких сотен часов. При определенной толщине окисла металла имеются оптимальные условия для выхода электронов в процессе ионно-электронной эмиссии с холодного катода, которые проявляются в снижении напряжения зажигания и напряжения горения. Поэтому предлагается критерий определения времени окончания процесса анодного окисления холодного катода, заключающийся в нахождении области минимального значения напряжения горения в процессе роста толщины окисной пленки.

Известно, что подавляющая часть напряжения горения в тлеющем разряде с холодным катодом приходится на область катодного падения потенциала. Если не изменять полярность на катоде на отрицательную, при измерениях величины напряжения горения разряда промежутка «катод-анод» наибольший вклад в общий результат вносит катодное падение вблизи электрода под отрицательной полярностью напряжения, т.е. фиксируют состояние окисной пленки анода. Чтобы измерить вклад состояния поверхности холодного катода с учетом растущей на нем окисной пленки на этапе анодного окисления, необходимо перед каждым измерением изменять полярность напряжения на катоде на отрицательное, чтобы катодное падение потенциала располагалось вблизи его поверхности. Таким способом удается получить зависимость изменения напряжения горения во времени, целиком зависящую от состояния катодной поверхности, т.е. от анодно-создаваемой окисной пленки на холодном катоде. Поэтому измерения напряжения горения проводят с периодической сменой полярности напряжения на электродах в течение минимального времени (в пределах 10-30 сек), достаточного для проведения измерения, с тем, чтобы не сказывалось влияние тлеющего разряда на изменение состояния поверхности холодного катода.

Критерий окончания процесса создания анодной окисной пленки холодного катода предлагают таким, что прекращают анодное окисление сразу после того, когда во время измерения напряжения горения при смене полярности величина напряжения горения между холодным катодом, находящимся под отрицательным потенциалом, и технологическим анодом, стабилизируется или пройдет минимум при величине тока разряда, выбранной для измерения напряжения. На практике оказалось достаточно 4-х смен полярности напряжения на холодном катоде для достижения минимума напряжения горения при токе 2 мА и давлении кислорода 160 Па (общее время около 25 минут).

Оптимальный режим при выборе величины тока разряда для образования окисла, имеющего аморфную структуру, состоит в поддержании постоянной плотности тока путем равномерного увеличения потенциала на катоде. Известно [8], что в тлеющем разряде в среде гелия для алюминия с оксидом на его поверхности условие для существования устойчивого тлеющего разряда имеет вид:

,

,

где jн - нормальная плотность тока (мкА/см2), определяемая значением минимума плотности тока на вольт-амперной характеристике катодного слоя тлеющего разряда;

р - давление гелия (мм рт.ст.).

Были использованы режимы обработки катода, когда при выбранных давлениях кислорода (53,3-160 Па) величина jн. находится в пределах 0,1 мА/см2…0,4 мА/см2, что значительно превышает указанную величину (от 69,4 до 2500 мкА/(см·мм рт.ст.)). В этом случае вся поверхность катода покрыта тлеющим разрядом, что гарантирует одновременную обработку всей поверхности катода. Это справедливо также для всех остальных этапов обработки.

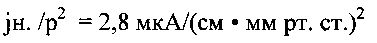

В таблице 2 представлены величины напряжений зажигания и горения в технологическом приборе в лазерной He:Ne смеси для холодных катодов из технического алюминия марки АД1 с различно подготовленными рабочими поверхностями: неокисленными, обработанными в тлеющем разряде кислорода при отрицательной полярности поданного на них напряжения постоянного тока, и по предлагаемому способу анодного окисления. Видно, что способ анодного окисления дает значения указанных параметров на 10-20% ниже по сравнению с холодными катодами, подготовленными другими способами.

Заключительными операциями создания анодной окисной пленки являются традиционные процессы (табл. 1, этапы 5, 6): тренировка катода в разряде неона, когда происходит частичное насыщение окисла через его отдельные поры неоном, и стабилизация катода в лазерной гелий-неоновой смеси, когда окончательно формируются электрические параметры холодного катода.

Пример исполнения

Собирают технологический прибор в составе холодного катода газового лазера и составного анода, выполненных из алюминия марки АД1, в стеклянную конструкцию, напаивают на вакуумный пост, проверяют на вакуумную плотность, затем после высоковакуумной откачки обрабатывают холодный катод газового лазера в технологическом приборе в соответствии с режимами таблицы 1, причем между этапами обработки перед каждым следующим наполнением газом производят высоковакуумную откачку технологического прибора. Особенностью является выработка критерия окончания процесса окисления холодного катода газового лазера в тлеющем разряде кислорода: после первого цикла окисления холодного катода с положительной полярностью (в течение 3-5 мин) изменяют полярности напряжения, подаваемого на катод и технологический анод, на противоположные, проводят измерение величины напряжения горения в тлеющем разряде газообразного кислорода между холодным катодом, находящимся под отрицательным потенциалом напряжения постоянного тока, и составным анодом при выбранном для измерения напряжения токе разряда в течение минимального времени, достаточного для проведения измерения, после этого меняют полярности напряжения, подаваемого на холодный катод газового лазера и составной анод, на противоположные, прекращают анодное окисление рабочей поверхности холодного катода газового лазера, находящегося под положительным потенциалом в тлеющем разряде кислорода, сразу после того, когда во время измерения напряжения горения при смене полярности величина напряжения горения между холодным катодом, находящимся под отрицательным потенциалом, и технологическим анодом, стабилизируется или пройдет минимум при величине тока разряда, выбранной для измерения напряжения. На практике оказалось достаточно 4-х смен полярности напряжения на холодном катоде для достижения минимума напряжения горения при токе 2 мА и давлении кислорода 160 Па (около 25 минут). При этом напряжение зажигания также достигло минимальных значений, а толщина окисла алюминия на холодным катоде составила около 70 нм.

Техническим результатом является создание оптимальной по толщине анодной окисной пленки на рабочей поверхности холодного катода газового лазера в составе технологического прибора в тлеющем разряде постоянного тока, гарантирующей стабильно повторяемые и пониженные на 10-20% значения напряжения горения и зажигания газового разряда с холодным катодом, повышенную стойкость холодного катода к распылению в условиях тлеющего разряда и увеличенный не менее чем в 2 раза ресурс его работы в газовом лазере, в результате более полной очистки рабочей поверхности холодного катода перед этапом анодного окисления и использования критерия определения окончания этапа анодного окисления для каждого холодного катода в отдельности.

Источники информации

1. Патент РФ №2419913 «Способ изготовления полого холодного катода газового лазера».

2. Патент РФ №2175804 «Газовый лазер на тлеющем разряде».

3. М. Праттон. Введение в физику поверхности. - Ижевск: НИЦ «Регулярная и хаотическая динамика», 2000. - 256 стр.

4. Патент РФ №2525856 «Технологический прибор для обработки полого холодного катода в газовом разряде» - прототип.

5. Никифоров Д.К. Эмигрирующие тонкопленочные структуры Al-Al2O3 и Ве-ВеО в условиях ионно-электронной бомбардировки, автореферат диссертации на соискание ученой степени кандидата физико-математических наук, М., 2006.

6. Кучеренко Е.Т. / Получение окисных пленок алюминия переменной толщины в плазме газового разряда // Вакуумные технологии и оборудование. - Харьков, 2001.

7. Чистяков П.Н. Стабилизаторы напряжения с электрическим разрядом в газе (стабилитроны). В сб.: «Успехи электровакуумной техники». М., Госэнергоиздат, 1956, с. 54.

8. Зыкова Е.В., Кучеренко Е.Т., Айвазов В.Я. Исследование тлеющего разряда с холодными катодами, покрытыми диэлектрическими пленками // Радиотехника и электроника. - 1979. - Т. 24, №7, стр. 1464-1466.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления окисной пленки холодного катода газового лазера в тлеющем разряде постоянного тока | 2019 |

|

RU2713915C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОЙ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ РЕЗОНАТОРА ГАЗОВОГО ЛАЗЕРА | 2014 |

|

RU2562615C1 |

| ТЕХНОЛОГИЧЕСКИЙ ПРИБОР ДЛЯ ОБРАБОТКИ ПОЛОГО ХОЛОДНОГО КАТОДА В ГАЗОВОМ РАЗРЯДЕ | 2013 |

|

RU2525856C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ ОКИСНОЙ ПЛЁНКИ АЛЮМИНИЯ В ПРОЦЕССЕ АНОДНОГО ОКИСЛЕНИЯ ХОЛОДНОГО КАТОДА В ТЛЕЮЩЕМ РАЗРЯДЕ КИСЛОРОДА | 2016 |

|

RU2627945C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОГО ХОЛОДНОГО КАТОДА ГАЗОВОГО ЛАЗЕРА | 2010 |

|

RU2419913C1 |

| Способ и устройство зажигания и поддержания разряда постоянного тока в кольцевом газовом лазере с двумя газоразрядными промежутками | 2023 |

|

RU2803552C1 |

| Способ повышения надёжности зажигания разряда в кольцевом газовом лазере с двумя газоразрядными промежутками | 2023 |

|

RU2815328C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ЭЛЕКТРОННЫХ ПРИБОРОВ | 2015 |

|

RU2599389C1 |

| Способ осуществления тлеющего разряда и устройство для его реализации | 2015 |

|

RU2621283C2 |

| ВТОРИЧНО-ЭМИССИОННЫЙ УСКОРИТЕЛЬ ЭЛЕКТРОНОВ | 1993 |

|

RU2091991C1 |

Изобретение относится к области квантовой электроники и может быть использовано при изготовлении газоразрядных приборов, в частности холодных катодов моноблочных газовых лазеров. Способ создания анодной окисной пленки холодного катода газового лазера в тлеющем разряде постоянного тока, включающий сборку технологического прибора, установку холодного катода газового лазера и составного анода в конструкцию, напайку на вакуумный пост, проверку на вакуумную плотность, откачку до высокого вакуума, наполнение газом, зажигание тлеющего разряда постоянного тока между рабочей частью составного анода и холодным катодом, ионное травление и анодное окисление холодного катода, тренировку и стабилизацию рабочих свойств холодного катода, отличающийся тем, что после высоковакуумной откачки технологический прибор наполняют газообразным кислородом, проводят очистку рабочей поверхности холодного катода газового лазера в тлеющем разряде кислорода посредством зажигания и поддержания тлеющего разряда между холодным катодом, находящимся под отрицательным потенциалом напряжения постоянного тока, и составным анодом, после высоковакуумной откачки технологического прибора его наполняют инертным газом с массовым числом не менее 20, проводят ионную очистку рабочей поверхности холодного катода газового лазера в тлеющем разряде инертного газа с массовым числом не менее 20 посредством зажигания и поддержания тлеющего разряда между холодным катодом, находящимся под отрицательным потенциалом напряжения постоянного тока, и составным анодом, после высоковакуумной откачки наполняют технологический прибор газообразным кислородом до давления, превышающего давление наполнения кислородом на этапе очистки рабочей поверхности холодного катода, проводят очистку рабочей поверхности холодного катода газового лазера в тлеющем разряде кислорода посредством зажигания и поддержания тлеющего разряда между катодом, находящимся под отрицательным потенциалом напряжения постоянного тока, и составным анодом, после высоковакуумной откачки наполняют технологический прибор газообразным кислородом, изменяют полярности напряжения, подаваемого на холодный катод газового лазера и составной анод, на противоположные, проводят анодное окисление рабочей поверхности холодного катода газового лазера в тлеющем разряде кислорода посредством зажигания и поддержания тлеющего разряда между катодом, находящимся под положительным потенциалом напряжения постоянного тока, и составным анодом, изменяют полярности напряжения, подаваемого на холодный катод газового лазера и технологический анод, на противоположные, проводят измерение величины напряжения горения в тлеющем разряде газообразного кислорода между катодом, находящимся под отрицательным потенциалом напряжения постоянного тока, и составным анодом при выбранном для измерения напряжения токе разряда в течение минимального времени, достаточного для проведения измерения, после этого меняют полярности напряжения, подаваемого на холодный катод газового лазера и составной анод, на противоположные, прекращают анодное окисление рабочей поверхности холодного катода газового лазера, находящегося под положительным потенциалом в тлеющем разряде кислорода, сразу после того, когда во время измерения напряжения горения при смене полярности величина напряжения горения между холодным катодом, находящимся под отрицательным потенциалом, и технологическим анодом, стабилизируется или пройдет минимум при величине тока разряда, выбранной для измерения напряжения, причем величину тока тлеющих разрядов на всех этапах обработки устанавливают не ниже величины рабочего тока газового лазера, а величину давления газового наполнения технологического прибора на любом этапе обработки устанавливают не выше половины величины давления рабочего наполнения газового лазера. Технический результат - создание оптимальной по толщине анодной окисной пленки на рабочей поверхности холодного катода газового лазера в составе технологического прибора в тлеющем разряде постоянного тока, гарантирующей стабильно повторяемые и пониженные на 10-20% значения напряжения горения и зажигания газового разряда с холодным катодом, повышенную стойкость холодного катода к распылению в условиях тлеющего разряда и увеличенный не менее чем в 2 раза ресурс его работы в газовом лазере. 3 ил., 2 табл.

Способ создания анодной окисной пленки холодного катода газового лазера в тлеющем разряде постоянного тока, включающий сборку технологического прибора, установку холодного катода газового лазера и составного анода в конструкцию, напайку на вакуумный пост, проверку на вакуумную плотность, откачку до высокого вакуума, наполнение газом, зажигание тлеющего разряда постоянного тока между рабочей частью составного анода и холодным катодом, ионное травление и анодное окисление холодного катода, тренировку и стабилизацию рабочих свойств холодного катода, отличающийся тем, что после высоковакуумной откачки технологический прибор наполняют газообразным кислородом, проводят очистку рабочей поверхности холодного катода газового лазера в тлеющем разряде кислорода посредством зажигания и поддержания тлеющего разряда между холодным катодом, находящимся под отрицательным потенциалом напряжения постоянного тока, и составным анодом, после высоковакуумной откачки технологического прибора его наполняют инертным газом с массовым числом не менее 20, проводят ионную очистку рабочей поверхности холодного катода газового лазера в тлеющем разряде инертного газа с массовым числом не менее 20 посредством зажигания и поддержания тлеющего разряда между холодным катодом, находящимся под отрицательным потенциалом напряжения постоянного тока, и составным анодом, после высоковакуумной откачки наполняют технологический прибор газообразным кислородом до давления, превышающего давление наполнения кислородом на этапе очистки рабочей поверхности холодного катода, проводят очистку рабочей поверхности холодного катода газового лазера в тлеющем разряде кислорода посредством зажигания и поддержания тлеющего разряда между холодным катодом, находящимся под отрицательным потенциалом напряжения постоянного тока, и составным анодом, после высоковакуумной откачки наполняют технологический прибор газообразным кислородом, изменяют полярности напряжения, подаваемого на холодный катод газового лазера и составной анод, на противоположные, проводят анодное окисление рабочей поверхности холодного катода газового лазера в тлеющем разряде кислорода посредством зажигания и поддержания тлеющего разряда между холодным катодом, находящимся под положительным потенциалом напряжения постоянного тока, и составным анодом, изменяют полярности напряжения, подаваемого на холодный катод газового лазера и технологический анод, на противоположные, проводят измерение величины напряжения горения в тлеющем разряде газообразного кислорода между холодным катодом, находящимся под отрицательным потенциалом напряжения постоянного тока, и составным анодом при выбранном для измерения напряжения токе разряда в течение минимального времени, достаточного для проведения измерения, после этого меняют полярности напряжения, подаваемого на холодный катод газового лазера и составной анод, на противоположные, продолжают анодное окисление рабочей поверхности холодного катода газового лазера, находящегося под положительным потенциалом в тлеющем разряде кислорода, и заканчивают анодное окисление в тот момент, когда во время очередного измерения напряжения горения после смены полярности величина напряжения горения между холодным катодом, находящимся под отрицательным потенциалом, и технологическим анодом, стабилизируется или пройдет минимум при величине тока разряда, выбранной для измерения напряжения, причем величину тока тлеющих разрядов на всех этапах обработки устанавливают не ниже величины рабочего тока газового лазера, а величину давления газового наполнения технологического прибора на любом этапе обработки устанавливают не выше половины величины давления рабочего наполнения газового лазера.

| ТЕХНОЛОГИЧЕСКИЙ ПРИБОР ДЛЯ ОБРАБОТКИ ПОЛОГО ХОЛОДНОГО КАТОДА В ГАЗОВОМ РАЗРЯДЕ | 2013 |

|

RU2525856C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОГО ХОЛОДНОГО КАТОДА ГАЗОВОГО ЛАЗЕРА | 2010 |

|

RU2419913C1 |

| WO 2008069243A1, 12.06.2008 | |||

| JP 2006120636A, 11.05.2006. | |||

Авторы

Даты

2016-04-20—Публикация

2014-12-17—Подача