Изобретение относится к способу и устройству, касающихся фильтр-прессов такого типа, которые включают в себя множество прессовальных пластин, которые могут быть сведены друг к другу и приведены в положение взаимного примыкания, при этом пары образуют между собой прессовальную камеру, причем при обезвоживании водной суспензии твердых частиц эти твердые частицы будут образовывать в каждой прессовальной камере отжатый осадок, при этом после завершения операции по обезвоживанию отжатый осадок выпускается путем разделения прессовальных пластин, с тем чтобы опорожнить прессовальные камеры.

Фильтр-прессы такого типа давно известны в этой отрасли. Одна общая проблема, присущая таким фильтр-прессам, заключается в невозможности обеспечения достаточно длительного времени цикла, под которым подразумевается время между двумя последовательными операциями по обезвоживанию.

Первоначально прессовальные камеры в фильтр-прессах опорожнялись по одной, что естественно приводило к сравнительно продолжительному времени опорожнения. Наши более ранние описания патентов США NN 4900454 и 5133884 относятся к способам и устройствам, касающимся фильтр-прессов, которые обеспечивают возможность общего одновременного опорожнения всех фильтровальных камер и которые также имеют отношение к проблемам, касающимся выпуска отжатого осадка из прессовальных камер. Описания этих патентов введены в настоящий документ в качестве ссылки на них и подробно описывают способ, по которому действует такой фильтр-пресс, а также его конструкцию. В последнем из упомянутых патентов предложен способ, посредством которого отжатый осадок принудительно освобождают от фильтрующей ткани путем подъема ходовых устройств, которые несут на себе фильтровальную ткань, и обеспечивают возможность падения ходовых устройств на станционарные опорные поверхности, с тем чтобы сообщить фильтровальной ткани силы, создающие мгновенное ускорение, и/или путем воздействия на фильтровальную ткань срезающих сил за счет перемещения нижней части боковых сторон фильтровальной ткани в направлении плоскости ткани.

Однако выпуск отжатого осадка из соответствующей камеры также может оказаться проблематичным даже в случае фильтр-пресса вышеупомянутого типа, поскольку, когда отжатый осадок освобождают, он вначале освобождается в верхней части фильтровальной камеры и при этом происходит обвал или скольжение освобожденного отжатого осадка вниз с его захватыванием в нижнем конце прессовальной камеры или созданием "перемычки" у нижнего конца, что препятствует уходу отжатого осадка из фильтра или, по крайней мере, задерживает его освобождение. Поэтому необходимо учитывать эти проблемы при конструировании фильтр-прессов, в конструкции которых расстояние между полностью разведенными или отделенными пластинами будет достаточно большим для предотвращения подобных нарушений работы либо, по крайней мере, для уменьшения частоты повторений, с которой происходят подобные нарушения. На практике обеспечивается компромисс между ожидаемыми нарушениями работы и пропускной способностью фильтра, причем этот компромисс в значительной степени ограничивает возможность повышения производительности фильтров на единицу объема, поскольку количество прессовальных камер на единицу длины фильтра ограничивается расстоянием между открытыми прессовальными пластинами, обусловленным вышеупомянутыми причинами, и поскольку риск нарушения работы не может быть полностью исключен.

Одна из задач изобретения заключается в создании способа, который позволит разрешить проблему опорожнения отжатого осадка из прессовальных камер исключительно простым и эффективным способом. Способ обеспечивает возможность легкой модификации как старых фильтр-прессов, так и новых, посредством чего их производительность будет значительно увеличена по сравнению с производительностью, обеспечиваемой фильтрами, которые коммерчески доступны в настоящее время.

Соответственно, изобретение отличается теми стадиями и отличительными признаками, которые определены в приведенных ниже пунктах формулы изобретения. Согласно предлагаемому способу отжатый осадок выпускают из соответствующих прессовальных камер посредством каждой прессовальной пластины, способной свободно вращаться вокруг основной горизонтальной оси и совершать колебания в направлении плоскости пластин под влиянием освобожденного отжатого осадка. Горизонтальное положение оси каждого фильтр-пресса предпочтительно находится в непосредственной близости от воображаемой горизонтальной линии или на этой линии, которая проходит через центр тяжести прессовальной пластины.

Фильтр-пресс представляет собой устройство такого типа, которое включает в себя множество прессовальных пластин, которые подводятся друг к другу и отводятся из положения упирания друг в друга, причем пары пластин образуют между собой по меньшей мере одну прессовальную камеру, при этом каждая пластина снабжена ходовым средством либо соединена с таким средством, которое скользит, катится или иным образом перемещается по горизонтально идущим рельсам, а также снабжена соединительными устройствами для крепления устройств, предназначенных для отделения прессовальных пластин. Каждая прессовальная пластина фильтр-пресса, составляющего изобретение, занимает в положении покоя центральное положение на горизонтальных рельсах. Тянущие устройства, которые функционируют таким образом, чтобы отделить прессовальные пластины друг от друга, монтируются на одном отдельном соединительном устройстве с каждой стороны каждой прессовальной пластины, причем это соединительное устройство расположено на ходовом средстве или в непосредственной близости от него, т.е. вблизи от горизонтального рельса.

Ходовое средство обычно расположено в основном на том же самом горизонтальном уровне, что и центр тяжести прессовальной пластины, либо несколько выше этого уровня. Тянущее устройство на соответствующих сторонах каждой прессовальной пластины имеет форму цепной или состоящей из звеньев системы, которая прикреплена к отдельным соединительным устройствам всех прессовальных пластин. В простейшем случае прессовальная пластина может поворачиваться вокруг воображаемой оси на поверхности скольжения ходового средства, которая в случае представленного варианта осуществления конструкции имеет криволинейную форму, например круглую форму, для облегчения поворота прессовальной пластины. Как вариант, конструкция может быть такой, чтобы обеспечить возможность поворота пластины относительно ходового средства, которое имеет горизонтальную поверхность скольжения, например, посредством обеспечения круглым поворотом пальцев, который с возможностью вращения покоится в соответствующем углублении ходового средства, которое имеет форму наружного кольца подшипника. Будет очевидно, что в объеме изобретения имеются и другие конструктивные варианты, которые обеспечат возможность свободного колебания пластины. Поскольку устройства, тянущие пластины в фильтре, прикреплены к одному отдельному соединительному устройству с каждой стороны каждой прессовальной пластины в непосредственной близости от ходового средства и рельса, тянущие устройства не будут препятствовать свободным колебаниям пластин в течение процесса опорожнения фильтра или затруднять такое движение, что происходит в том случае, когда устройства, тянущие пластины, располагаются попарно по обеим сторонам рельса, т.е. в известных фильтр-прессах.

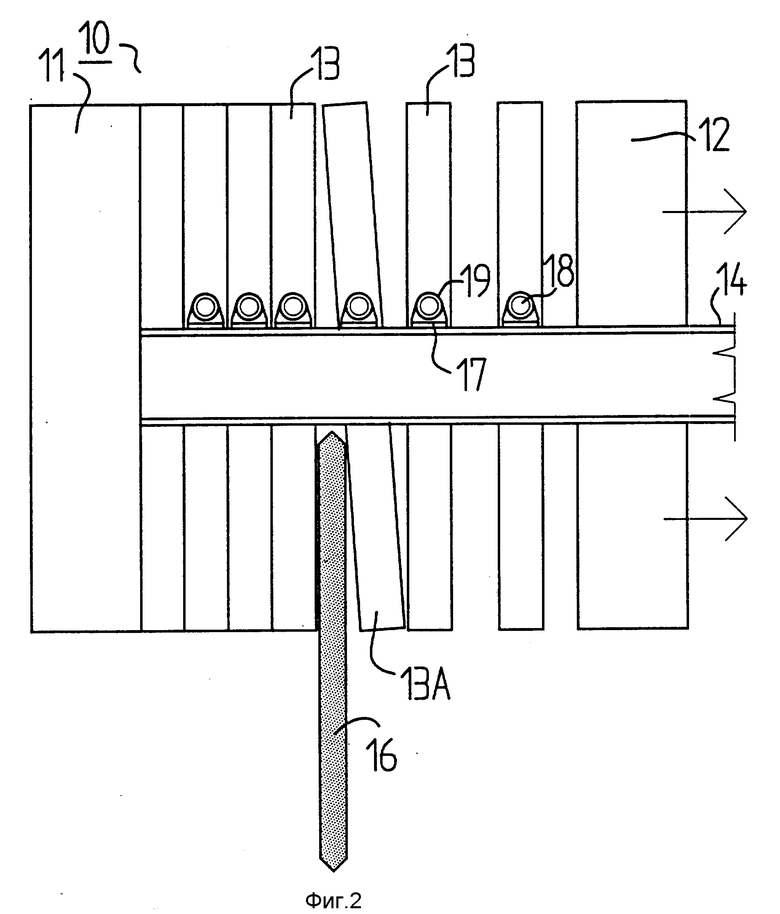

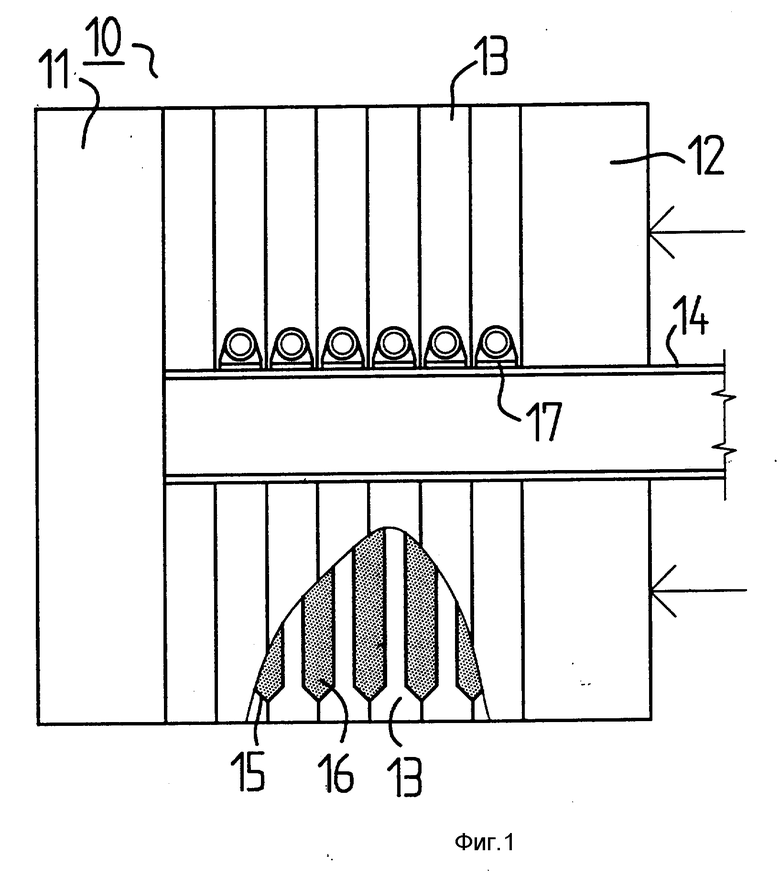

На фиг. 1 представлен заполненный фильтр-пресс; на фиг. 2 вид, соответствующий фиг. 1, но показывающий фильтр в стадии опорожнения.

На фиг. 1 представлен фильтр-пресс 10, имеющий неподвижную торцевую пластину 11 и подвижную торцевую пластину 12. Между торцевыми пластинами находится некоторое количество прессовальных пластин 13, которые ввиду того, что фильтр 10 должен быть заполненным, показаны в состоянии примыкания друг к другу. Как указано стрелками, направленными на фигуре влево, подвижная торцевая пластина 12 прижимает прессовальные пластины 13 друг к другу, при этом пластины будут лежать, плотно примыкая друг к другу, причем между каждой парой прессовальных пластин 13 13 образуется камера давления 15. На этой стадии работы фильтр-пресс 10 заполнен водной суспензией твердых частиц посредством введения суспензии под давлением в соответствующие прессовальные камеры 15 и принудительного прохождения жидкости суспензии через фильтровальную ткань и наружу к дренажным каналам (не показаны) в прессовальных пластинах 13 и к выпускным трубопроводам (не показаны), подсоединеным к упомянутым пластинам. Твердые частицы суспензии формируют в каждой прессовальной камере отжатый осадок 16. Подвижная торцевая пластина 12 и каждая оказывающая давление пластина 13 покоятся на горизонтальных рельсах 17, установленных на соответствующих боковых сторонах пластины.

На фиг. 2 представлен фильтр-пресс 10 согласно фиг. 1, когда прессовальные камеры 15 опорожнены. На этой стадии подвижная торцевая пластина 12 перемещена от прессовальных пластин 13 так, как указано стрелками, на фигуре направленными вправо. Поскольку прессовальные пластины 13 подсоединены друг к другу посредством тянущих устройств и поскольку пластина, ближайшая к подвижной торцевой пластине 12, тоже подсоединена к ним, например, с помощью цепей или сцепных средств, прикрепленных к одному отдельному соединительному устройству 19 с каждой стороны пластин, прессовальные пластины 13 будут принудительно и последовательно совершать движение в наружном направлении, т. е. будут перемещаться в направлении перемещения подвижной торцевой пластины 12. Каждая прессовальная камера 15 при этом будет опорожняться в последовательности справа налево, если смотреть на чертеж. Когда отверстие, образуемое двумя смежными прессовальными пластинами 13, становится достаточно большим, отжатый осадок 16, имеющийся в прессовальной камере 15, образуемой этими пластинами 13, будет освобожден. Когда отжатый осадок освобождается, создаются силы, действующие на прессовальные пластины 13, образующие камеру давления 15 и направленные вниз и наружу. В результате этого давления нижняя часть камеры 15 будет стремиться расшириться. Это расширение нижней части камеры 15 достигается под действием освобожденного осадка, заставляющего прессовальную пластину, обозначенную позицией 13 А и показанную справа на чертеже, поворачиваться или совершать колебания вокруг горизонтальной оси 18, расположенной вблизи от центра тяжести пластины, либо непосредственно над ним. Таким образом, прессовальная пластина 13А будет стремиться повернуться против часовой стрелки вокруг своей оси поворота 18 под действием веса отжатого осадка 16, и тем самым быстро освобождая нижнюю часть отжатого осадка 16 из камеры давления 15 достаточно простым способом. При этом отжатый осадок 16 освобождается из прессовальной камеры 15 и камерообразующих прессовальных пластин 13, 13А и будет выпадать из камеры под действием силы тяжести так, как указано положением отжатого осадка 16, показанным на чертеже. Поскольку подвижная торцевая пластина 12 принудительно перемещается по рельсам 14 до тех пор, пока все прессовальные пластины 13 не отделятся друг от друга на расстояние, обеспечиваемое цепями или иными тянущими устройствами, прикрепленными к двум соединительным устройствам 19 на каждой прессовальной пластине 13, т. е. на каждой боковой кромке соответствующих прессовальных пластин 13, каждая прессовальная камера 15 будет опорожняться простым и эффективным способом без опасности уплотнения отжатого осадка 16 или образования "перемычек" в прессовальных камерах между соответствующими прессовальными пластинами 13.

В изобретении обеспечивается значительное сокращение длины цепи тянущих устройств между двумя прессовальными пластинами 13, т. е. длины, которая определяет расстояние между прессовальными пластинами, а за счет этого обеспечивается значительное увеличение количества прессовальных камер на единицу длины фильтра. Таким образом, изобретение обеспечивает значительное повышение производительности в отношении количества продукта, обезвоженного каждым фильтром, при сохранении неизменными других данных фильтра, частично за счет того, что количество прессовальных пластин или прессовальных камер может быть увеличено по меньшей мере на 10 15% и частично потому, что опасность нарушений работы, вызываемых блокированием (образованием "перемычек"), в значительной степени уменьшается. Степень возможного повышения производительности в значительной мере будет зависеть от тенденции материала, предназначенного для обезвоживания, к образованию в нем "перемычек".

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТР-ПРЕСС | 2000 |

|

RU2245736C2 |

| Способ обезвоживания суспензии частиц | 1991 |

|

SU1829951A3 |

| БЕСКОНЕЧНАЯ КОНВЕЙЕРНАЯ ЛЕНТА ДЛЯ УСТАНОВОК ПО ОБРАБОТКЕ ТРАНСПОРТИРУЕМОГО ГРУЗА ВОЗДУХОМ | 1991 |

|

RU2015089C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ВОЗДУХОМ ПИЩЕВЫХ ПРОДУКТОВ | 1992 |

|

RU2091680C1 |

| УСТРОЙСТВО ДЛЯ СГУЩЕНИЯ И ОСВЕТЛЕНИЯ СУСПЕНЗИЙ | 1992 |

|

RU2072883C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ВОЗДУХОМ ПИЩЕВЫХ ПРОДУКТОВ | 1992 |

|

RU2095704C1 |

| ФИЛЬТР-ПРЕСС С ПАКЕТОМ ВЕРТИКАЛЬНО НАПРАВЛЕННЫХ, ГОРИЗОНТАЛЬНО ПЕРЕМЕЩАЕМЫХ ФИЛЬТРУЮЩИХ ПЛИТ | 2000 |

|

RU2245185C2 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ВОЗДУХОМ ПИЩЕВЫХ ПРОДУКТОВ | 1992 |

|

RU2091681C1 |

| Ленточный фильтр-пресс | 1987 |

|

SU1526756A1 |

| Фильтр-пресс и способ отделения твердых компонентов от жидких компонентов суспензии | 2018 |

|

RU2767378C2 |

Использование: обезвоживание водной суспензии твердых частиц с помощью фильтр-пресса. Сущность изобретения: способ обезвоживания водной суспензии твердых частиц фильтр-прессом, содержащим множество прессовальных пластин, образующих прессовальные камеры, включает обезвоживание суспензии с образованием осадка, отделение пластин одна от другой и опорожнение камер путем обеспечения свободного поочередного поворота прессовальных пластин под действием освобожденного осадка и их колебаний относительно по существу горизонтальной оси, проходящей через плоскость пластин. Фильтр-пресс для осуществления способа содержит множество прессовальных пластин, каждая из которых снабжена ходовым средством, которое выполнено с возможностью скольжения или качения на горизонтальных рельсах, тянущие средства для обеспечения отделения пластин одна от другой, при этом прессовальные пластины выполнены с возможностью совершения колебательных движений и тянущие средства соединены с одним соединительным средством с каждой стороны каждой пластины. 2 с. и 4 з.п. ф-лы, 2 ил.

| US, патент, 4900454, кл | |||

| Русская печь | 1919 |

|

SU240A1 |

| US, патент, 5133884, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-11-27—Публикация

1995-09-21—Подача