Изобретение относится к способам получения топливных композиций на основе тяжелых нефтяных фракций, а также к утилизации шламов.

Известен способ получения топливной композиции путем эмульгирования тяжелой нефтяной фракции, в которую добавлена вода.

Достоинством этого способа является получение топливной композиции, при сжигании которой уменьшается образование окислов азота и солей в сравнении с тяжелой нефтяной фракцией из-за большого содержания воды в ней.

Недостатки этого способа нестабильность получаемой топливной композиции и высокая ее вязкость, что требует более высокой температуры подогрева при ее сжигании

Наиболее близким по технической сущности к заявляемому объекту является способ получения топливной композиции путем смешивания тяжелой нефтяной фракции с нефтешламом в количестве до 2% от смеси [1]

Недостатками данного способа являются:

невозможность получить топливную композицию заданного качества, а также нестабильность получаемой топливной композиции из-за неоднородности состава нефтешлама;

из-за содержания в нефтешламе крупных механических примесей (более 200 мкм), например в виде песка, и продуктов коррозии наблюдается абразивный износ оборудования, образование осадков при хранении топливной композиции, а также забивание форсуночных устройств при ее сжигании;

при сжигании топливной композиции образуются прочные отложения на поверхности нагрева теплоагрегатов из-за низкой температуры плавления золы, которые нарушают тепловой режим и снижают теплопроизводительность.

Заявленный способ направлен на улучшение качества топливной композиции - повышение ее стабильности и эксплуатационных характеристик, а также на утилизацию нефтешлама и шлама алюмосиликатного катализатора.

Это достигается, тем что в способе получения топливной композиции, включающем смешивание тяжелой нефтяной фракции с нефтешламом, предварительно нефтешлам смешивают со шламом алюмосиликатного катализатора с последующим отделением от смеси воды и механических примесей. Композицию, полученную смешиванием тяжелой нефтяной фракции с полученной после отделения воды и механических примесей смесью шламов, подвергают эмульгированию. При этом соотношение компонентов следующее, мас. нефтешлам 1-30; шлам алюмосиликатного катализатора 1-30; тяжелая нефтяная фракция 40-98.

Способ осуществляют следующим образом.

Нефтешлам смешивают со шламом алюмосиликатного катализатора, отделяют от нее отстаиванием воду и механические примеси, после чего смешивают с тяжелой нефтяной фракцией при вышеуказанном соотношении компонентов. Полученную композицию подвергают эмульгированию.

Примеры. На опытной установке ОЛ Уфимского НПЗ были осуществлены следующие эксперименты.

Нефтешлам, состав которого колеблется в широких пределах, мас. нефтепродукты 15-35, вода 60-85, механические примеси 3-7, перемешали со шламом алюмосиликатного катализатора, мас. (алюмосиликатный катализатор с размером частиц 10 мкм 9-10, вода 90-91). После перемешивания происходит отделение воды и крупных механических примесей размером более 200 мкм в результате коагуляции эмульгированных нефтепродуктов при взаимодействии с алюмосиликатным катализатором. После отделения воды и механических примесей смесь шламов подавали на прием многоступенчатого шестеренчатого насоса, куда также подали мазут марки М-100. При перемешивании насосом происходит смешивание и эмульгирование смеси шламов с мазутом с образованием топливной композиции в виде однородной эмульсии.

Соотношение компонентов было следующим, мас. нефтешлам 15; шлам алюмосиликатного катализатора 15; тяжелая нефтяная фракция 70.

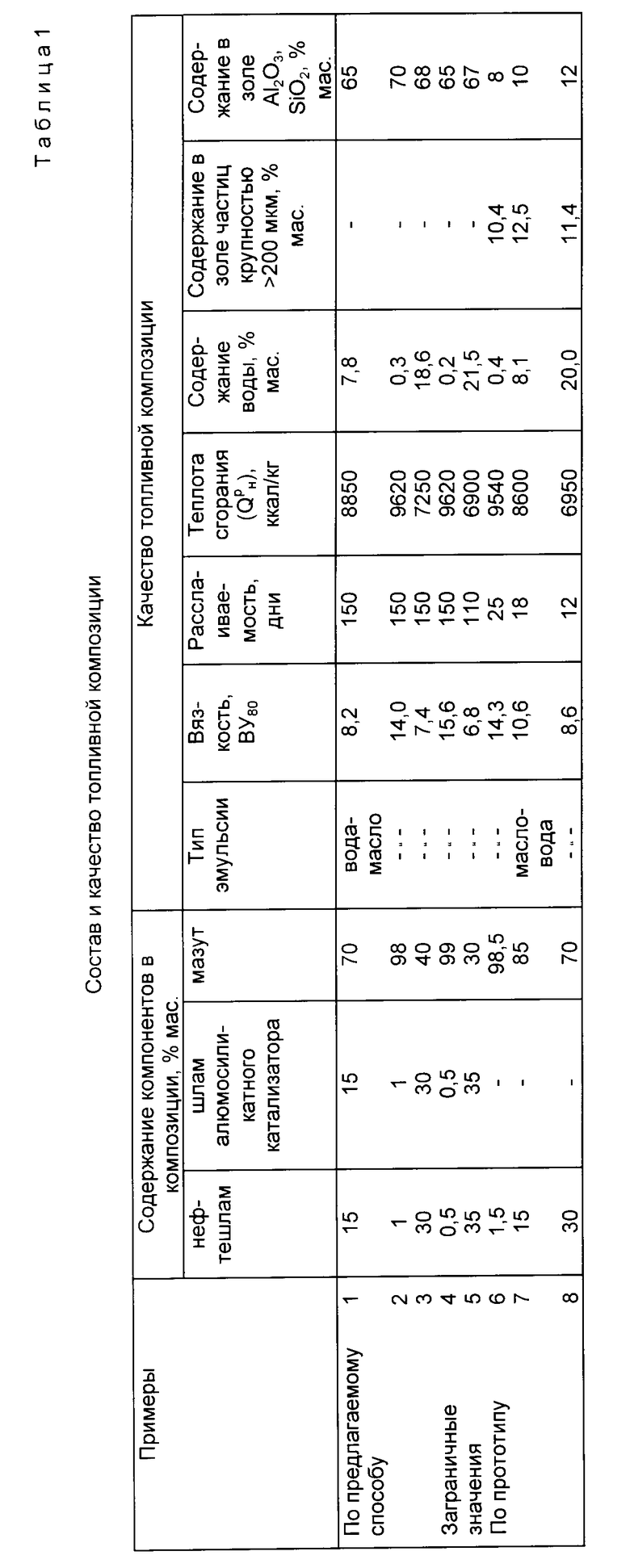

Качество полученной композиции и соотношение компонентов приведены в таблице (пример 1).

Аналогично примеру 1 были получены композиции при использовании граничных (примеры 2 и 3) и заграничных значений (примеры 4 и 5) используемых компонентов. Результаты экспериментов также сведены в таблицу.

Были также проведены эксперименты по прототипу: нефтешлам в количестве 1,5% от смеси смешали с мазутом (в таблице пример 6).

Кроме того, с мазутом смешивали нефтешлам в количестве большем, чем указано в прототипе (в таблице примеры 7 и 8).

Как видно из таблицы, композиции, полученные по предлагаемому способу (примеры 1-3), представляют собой эмульсию типа вода-масло, что положительно сказывается на эффективности ее сжигания за счет дополнительного дробления капель топливной эмульсии в высокотемпературной зоне факела форсунки при вскипании имеющейся в капле топливной эмульсии воды, т.е. при так называемом явлении микровзрыва указанные композиции имеют высокую стабильность: не расслаиваются в течении 150 дн. низкую вязкость (7,4-14,0 BY80) при высоком содержании воды (0,3-18,6 мас.). Механические примеси не содержат частиц крупностью более 200 мкм, что снижает осадкообразование при хранении топливной композиции. В золе топливной композиции содержится от 65 до 70 мас. Al2O3, SiO2, способствующих повышению ее температуры плавления и предотвращению образования трудно удаляемых золовых отложений на поверхности нагрева теплоагрегатов.

При заграничных значениях компонентов предлагаемой композиции эмульсия имеет либо высокую вязкость (пример 4), что снижает качество распыливания, либо низкую стабильность (пример 5).

При получении топливной композиции по прототипу (пример 6), хотя и получается эмульсия типа вода-масло, она расслаивается уже через 25 дн. К тому же, при этом способе утилизируется лишь до 2% нефтешлама от смеси. При добавлении же в мазут большего количества нефтешлама (примеры 7 и 8) композиции представляют собой эмульсию типа масло-вода, что ухудшает качество сжигания и стабильность (расслаивание происходит через 12-18 дн.). Кроме того, композиции, полученные в примерах 6-8, содержат механические примеси крупностью более 200 мкм от 10,4 до 12,5 мас. что способствует образованию осадка при хранении этих композиций и забиванию выходных сечений горелочных устройств и абразивному износу оборудования. Низкое содержание тугоплавких соединений Al2O3, SiO2 в золе топливных композиций, полученных по примерам 6-8, будет способствовать образованию твердых отложений на поверхностях нагрева теплоагрегатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНОЙ КОМПОЗИЦИИ | 1992 |

|

RU2041246C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНОЙ КОМПОЗИЦИИ | 1992 |

|

RU2030447C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНОЙ КОМПОЗИЦИИ | 1998 |

|

RU2132864C1 |

| ТОПЛИВНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2003 |

|

RU2252244C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНОЙ КОМПОЗИЦИИ ДЛЯ КОТЕЛЬНОЙ | 2011 |

|

RU2461607C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНОЙ КОМПОЗИЦИИ | 1998 |

|

RU2146694C1 |

| ТОПЛИВО ДЛЯ КОТЕЛЬНОЙ | 2011 |

|

RU2459862C1 |

| СПОСОБ И ТЕХНОЛОГИЧЕСКАЯ УСТАНОВКА ПЕРЕРАБОТКИ УСТОЙЧИВЫХ НЕФТЯНЫХ ЭМУЛЬСИЙ И ЗАСТАРЕЛЫХ НЕФТЕШЛАМОВ | 2010 |

|

RU2435831C1 |

| ТОПЛИВНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ (ДВА ВАРИАНТА) | 2010 |

|

RU2411287C1 |

| ТОПЛИВНАЯ КОМПОЗИЦИЯ ДЛЯ КОТЕЛЬНОЙ | 2011 |

|

RU2461606C1 |

Изобретение относится к способам получения топливных композиций на основе тяжелых нефтяных фракций, а также утилизации шламов. Способ заключается в том, что тяжелую нефтяную фракцию смешивают с нефтешламом. Для улучшения качества топливной композиции и утилизации большего количества шламов нефтешлам предварительно смешивают со шламом алюмосиликатного катализатора с последующим отделением от полученной смеси воды и механических примесей, а смесь шламов с тяжелой нефтяной фракцией подвергают эмульгированию. При этом соотношение компонентов следующее, мас.%: нефтешлам 1-30; шлам алюмосиликатного катализатора 1-30; тяжелая нефтяная фракция 40-98. 1 табл.

Способ получения топливной композиции, включающий смешивание тяжелой нефтяной фракции с нефтешламом, отличающийся тем, что нефтешлам предварительно смешивают с шламом алюмосиликатного катализатора с последующим отделением от смеси воды и механических примесей при следующем соотношении компонентов, мас.

Нефтешлам 1,0 30,0

Шлам алюмосиликатного катализатора 1,0 30,0

Тяжелая нефтяная фракция 40,0 98,0

и полученную композицию подвергают эмульгированию.

| Иванов, В.М., Канторович Б.В | |||

| Топливные эмульсии и суспензии | |||

| - Металлургиздат, 1963, с | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1997-11-27—Публикация

1994-05-11—Подача