Изобретение относится к топливным композициям и способам ее получения на основе нефтешлама, или мазута, для использования в качестве технологического топлива, в том числе на промышленных предприятиях теплоснабжения.

Известен способ получения «Способ получения котельного топлива и устройство для его осуществления» по патенту РФ №2139917 от 15.10.1998 г., опубл. 20.10.1999 г., включающий введение в смесь нефтепродуктов, в качестве присадок, снижающих вязкость, легких фракций переработки нефти, отличающийся тем, что введение легких фракций осуществляют в процессе совместной гидродинамической кавитационной обработки исходной смеси нефтепродуктов и легких фракций. Содержание легких фракций переработки нефти поддерживают в диапазоне 14-20 об.%. перед гидродинамической кавитационной обработкой в смесь нефтепродуктов вводят воду в количестве до 10 об.%.

Самым близким по технической сущности является топливо мазутное маловязкое и способ его получения по патенту РФ №2311443 от 22.02.2007 г., опубл. 27.11.2007 г. Изобретение относится к топливу мазутному маловязкому (ТММ), используемому в качестве технологического топлива на промышленных предприятиях теплоснабжения, на судах речного и морского флота. Мазут имеет следующий состав: мазут марки М40 и/или М100 в количестве 35-60 мас.%, стабилизированный газовый конденсат с содержанием в нем фракции C1-C4 в количестве не более 0,3-1,0%-25-50 мас.% и керосиногазойлевая фракция - 1-40 мас.%. Описан также способ его получения, включающий предварительное смешивание подогретого мазута марки М40 и/или M100 со стабилизированным газовым конденсатом, содержащим фракцию C1-C4 в количестве не более 0,3-1,0 мас.% в заданном соотношении в камере смешения. Смесь подают в эмульгирующее ультразвуковое устройство с получением тонкодисперсной эмульсии. Предварительное смешивание ведут при температуре 20-30°С путем добавления 1-40 мас.% в расчете на конечный продукт керосиногазойлевой фракции с температурой выкипания 180-350°С в стабилизированный газоконденсат с последующей обработкой полученной смеси в ультразвуковом устройстве с получением тонкодисперсной смеси, подачей предварительно нагретого до 60°С мазута в полученную тонкодисперсную смесь и дополнительной обработкой всей смеси в ультразвуковом устройстве с получением высокогомогенного целевого продукта. Изобретение позволяет повысить степень гомогенизации топлива и увеличить продолжительность срока его хранения без расслоения при сохранении всех необходимых эксплуатационных свойств.

Предлагаемое техническое решение направлено на снижение себестоимости топлива, на повышение устойчивости к расслоению топливной композиции, пригодности для длительного хранения и перевозок на дальние расстояния, в том числе при низких температурах.

Поставленная задача решается двумя вариантами, топливной композиции и способами ее получения. Первый вариант имеет следующий состав: 60 мас.% нефтешлама; 30 мас.% печного топлива; 10 мас.% керосина или солярки; от 0,5 до 1,5 кг гипса (кальциевые соединения) на 10 тонн нефтешлама. Способ получения данной топливной композиции осуществляется следующим образом. Предварительно смешанный обводненный нефтешлам с гипсом из расчета от 0,5 до 1,5 кг на 10 тонн нефтешлама, при температуре 80°С, подают в трубопровод, куда также при помощи распыления подается керосин или солярка и печное топливо. В трубопроводе, на всем протяжении до гомогенизатора, при температуре 80°С и давлении до 2 атмосфер происходит предварительное перемешивание данных компонентов. При смешивании данных компонентов происходит отслаивание парафина и выделение его в виде хлопьев. Полученную смесь подвергают гомогенизации, при пропускании жидкости под высоким давлением до 10 атмосфер через кавитатор, который представляет собой вихревую гидродинамическую трубу, включающий в себя 4 гидродинамических принципа, повторяющиеся трижды, одним из которых является принцип Ловаля, происходит приготовление тонкодисперсной топливной композиции, с дисперсной средой с размерами частиц от 1 до 4 микрон, что дает стабильность топливной композиции до 6 месяцев.

На основании Заключения ЗАО «ВНИИОС НК» по исследованию образцов на ГОСТ исходное сырье и продукта его переработки по данной технологии, т.е. топливной композиции, были получены следующие показатели: уменьшение «зольности» более чем в 3 раза, и составляет в топливной композиции 0,2 мас.%, содержание механических примесей уменьшается в 1,5 раза и составляет в топливной композиции 0,5 мас.%, снижается плотность топливной композиции и составляет 884 кг/м3, снижается в 35 раз содержание воды и составляет в топливной композиции 1,00 мас.%, массовая доля серы достигает 1,00 мас.%, по показателю «температура вспышки» показатель равен 115°С, т.е. при обработке исходного сырья по данной технологии идет облегчение органической составляющей и приводит к повышению качественных характеристик продукта. Полученные результаты представлены в таблице.

Полученная данным способом топливная композиция по нормативным показателям на мазут в соответствии с ГОСТ 10585-99 «Топлива нефтяные. Мазут» имеет следующие показатели.

Результаты анализа и испытаний полученной топливной композиции представлены отдельно.

Второй вариант топливной композиции имеет следующий состав: 50-60 мас.% обводненного нефтяного шлама, содержащего до 20-30 мас.% воды; 40-50 мас.% печного топлива; и MgC12 (бишофит) в количестве 1 кг на 10 тонн нефтешлама, способ получения топливной композиции осуществляется следующим образом: в предварительно очищенный от механических примесей и подогретый до 80°С, обводненный нефтешлам добавляется бишофит из расчета 1 кг на 10 т, данная смесь подается в трубопровод, куда также при помощи распыления подается печное топливо. Если в нефтешламе недостаточное количество воды или она в нефтешламе отсутствует, то вода также при помощи распыления подается в трубопровод, с таким расчетом, чтобы в конечном продукте воды было не более 15%. В трубопроводе, на всем протяжении до гомогенизатора, при температуре 80°С и давлении до 2 атмосфер происходит предварительное перемешивание данных компонентов. При смешивании нефтешлама, бишофита и печного топлива происходит отслаивание парафина и выделение его в виде хлопьев. В гомогенизаторе при температуре 80-85°С и давлении от 6 до 10 атмосфер происходит приготовление тонкодисперсной топливной композиции, при этом получается эмульсия с размерами дисперсии от 1 до 4 микрон. Данная технология позволяет уменьшить температуру вспышки топливной композиции, увеличить продолжительность срока ее хранения без расслоения при сохранении всех необходимых эксплуатационных свойств, а добавление бишофита абсорбирует серу, так что при сжигании данной топливной композиции не происходит засеривание форсунок, а происходит ее сгорание с выделением дополнительного тепла и выпадением сернистых соединений в легкий пепел. Разбивка длинных (тяжелых парафинов) до макромолекулярных размеров 1-3 мкм позволяет, при создании необходимых условий, сжигать парафины с выделением большого количества энергии. А также позволяет использовать данную композицию в горелках с размерами фильтров от 15-55 мкм, т.к. система подачи топлива не запарафинивается.

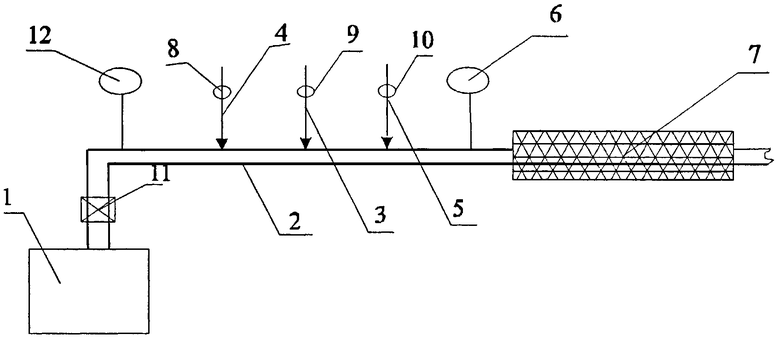

Получение топливной композиции представлен на чертеже, где

показана схема получения топливной композиции.

На чертеже изображено: накопительная емкость 1, трубопровод 2, система подачи печного топлива 3, система подачи воды 4, система подачи керосина 5, насос 6, кавитатор 7, расходомеры 8, 9, 10, вентиль 11, насос 12.

Получения первого варианта топливной композиции происходит следующим образом. В накопительной емкости 1 предварительно смешивают нефтешлам с гипсом из расчета от 0,5 до 1,5 кг на 10 тонн нефтешлама и при t 80°С через вентиль 11 и насос 12, подают в трубопровод 2, куда также через систему подачи керосина 5 и расходомер 10, при помощи распыления подается керосин или солярка, а через систему подачи печного топлива 3 и расходомер 9, также при помощи распыления подается печное топливо. В трубопроводе 2, на всем его протяжении, поддерживается температура 80°С и давление до 2 атмосфер, где происходит предварительное перемешивание данных компонентов. Полученную смесь подвергают гомогенизации, при пропускании жидкости под высоким давлением до 10 атмосфер и при t 80°С через насос 6 и через кавитатор 7. При пропускании жидкости под высоким давлением через кавитатор 7, который представляет собой вихревую гидродинамическую трубу, происходит приготовление тонкодисперсной топливной композиции, при этом парафин, гипс и другие примеси размельчаются от 1 до 4 микрон, а также нерастворимые жидкости образуют эмульсию с размерами дисперсной среды 1-4 мкм, что дает стабильность топливной композиции до 6 месяцев.

Получение второго варианта топливной композиции происходит следующим образом. В накопительной емкости 1 предварительно смешанный нефтешлам и бишофит в количестве 1 кг на 10 тонн нефтешлама, при t 80°С, через вентиль 11 и насос 12 подают в трубопровод 2, куда через систему подачи печного топлива 3 и расходомер 9 при помощи распыления подается печное топливо, а через систему подачи керосина 5 и расходомер 10 также при помощи распыления подается керосин или солярка. В трубопроводе 2, на всем его протяжении, поддерживается температура 80°С и давлении до 2 атмосфер, где происходит предварительное перемешивание данных компонентов. При недостатке воды в нефтешламе через систему подачи воды 4 и расходомер 8 в трубопровод 2 при помощи распыления подается вода с таким расчетом, чтобы в конечном продукте воды было не более 15%. Полученную смесь при t 80°С, через насос 6, повышающий давление до 10 атмосфер, подают в кавитатор 7. При пропускании жидкости под высоким давлением до 10 атмосфер через кавитатор 7, который представляет собой вихревую гидродинамическую трубу, происходит приготовление тонкодисперсной топливной композиции, при этом парафин, бишофит и другие примеси размельчается от 1 до 4 микрон, а также нарастворимые жидкости образуют эмульсию с размерами дисперсной среды 1-4 мкм, что дает стабильность топливной композиции до 6 месяцев.

Заявитель предоставляет уточнение в отношении нефтешлама.

Причиной образования резервуарных нефтешламов является физико-химическое взаимодействие нефтепродуктов в объеме конкретного нефтеприемного устройства с влагой, кислородом воздуха и механическими примесями, а также с материалом стенок резервуара. В результате таких процессов происходит частичное окисление исходных нефтепродуктов с образованием смолоподобных соединений и ржавление стенок резервуара.

Верхний слой нефтешлама представляет собой обводненный нефтепродукт с содержанием до 5% тонкодисперсных механических примесей и относится к классу эмульсий «вода в масле». В состав этого слоя входят 70-80% масел, 6-25% асфальтенов, 7-20% смол, 1-4% парафинов. Содержание воды не превышает 5-8%. Довольно часто органическая часть свежеобразованного верхнего слоя нефтешлама по составу и свойствам близка к хранящемуся в резервуарах исходному нефтепродукту. Такая ситуация обычно имеет место в расходных резервуарах автозаправочных станций.

Средний, сравнительно небольшой по объему, слой представляет собой эмульсию типа «масло в воде». Этот слой содержит 70-80% воды и 1,5-15% механических примесей.

Следующий слой целиком состоит из отстоявшейся минерализованной воды с плотностью 1,01-1,19 г/см3.

Наконец, придонный слой (донный ил) обычно представляет собой твердую фазу, включающую до 45% органики, 52-88% твердых механических примесей, включая окислы железа. Поскольку донный ил представляет собой гидратированную массу, то содержание воды в нем может доходить до 25%.

В большинстве случаев основная часть резервуарных нефтешламов состоит из жидковязких продуктов с высоким содержанием органики и воды и небольшими добавками механических примесей.

Выдержки из статьи: «ПЕРЕРАБОТКА И УТИЛИЗАЦИЯ НЕФТЕШЛАМОВ РЕЗЕРВУАРНОГО ТИПА», авторы: В.С.Владимиров, доктор технических наук, Д.С.Корсун, доктор физико-математических наук, И.А.Карпухин, С.Е.Мойзис.

Шлам очистки трубопроводов и емкостей (бочек, контейнеров, цистерн, гудронаторов).

Альтернативное название отхода: Нефтешлам при зачистке резервуаров.

Состав отхода по 1-му источнику информации.

Состав отхода

Источник информации

Методические рекомендации по разработке проекта нормативов предельного размещения отходов для теплоэлектростанций, теплоэлектроцентралей, промышленных и отопительных котельных. Санкт-Петербург, 1998 г.

Состав отхода по 2-му источнику информации.

Состав отхода:

Источник информации

ВНТП 5-95. Нормы технологического проектирования предприятий по обеспечению нефтепродуктами (нефтебаз). Волгоград. - 1995 г.

Заявитель предоставляет уточнение в отношении печного топлива.

К котельным (печным) топливам относят топочные мазуты марок 40 и 100, вырабатываемые по ГОСТ 10585-99, к тяжелым моторным топливам - флотские мазуты Ф-5 и Ф-12 по ГОСТ 10585-99. В общем балансе перечисленных топлив основное место занимают мазуты нефтяного происхождения. Цифры указывают ориентировочную вязкость соответствующих марок мазутов при 50°С.

Печное бытовое топливо предназначено для сжигания в отопительных установках небольшой мощности, расположенных непосредственно в жилых помещениях, а также в теплогенераторах средней мощности, используемых в сельском хозяйстве для приготовления кормов, сушки зерна, фруктов, консервирования и других целей. Печное топливо темное вырабатывается из дизельных фракций прямой перегонки и вторичного происхождения - дистиллятов термического, каталитического крекинга и коксования.

По фракционному составу печное топливо может быть несколько тяжелее дизельного топлива по ГОСТ 305-82 (до 360°С перегоняется до 90 процентов вместо 96 процентов, вязкость печного топлива до 8,0 мм2/с при 20°С против 3,0-6,0 мм2/с дизельного). При изготовлении печного топлива не нормируются цетановое и йодное числа, температура помутнения. При переработке сернистых нефтей массовая доля серы в топливе - до 1,1 процента.

Для улучшения низкотемпературных свойств печного топлива в промышленности применяют депрессорные присадки, синтезированные на основе сополимера этилена с винилацетатом.

Характеристики: 10 процентов перегоняется при температуре, С, не ниже 160; 90 процентов перегоняется при температуре, С, не выше 360; кинематическая вязкость при 20°С мм2/с не более 8,0; температура вспышки в закрытом тигле, С, не ниже 45; массовая доля серы процентов, не более: в малосернистом топливе 0,5; в сернистом топливе 1,1; испытание на медной пластинке выдерживает; кислотность, мг КОН/100 см3 топлива, не более 5,0; зольность, процентов, не более 0,02; коксуемость 10 процентного остатка, не более 035 процентов; содержание воды: следы; цвет: от светло-коричневого до черного; плотность при 20°С, кг/м3: не нормируется, определение обязательно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНОЙ КОМПОЗИЦИИ ДЛЯ КОТЕЛЬНОЙ | 2011 |

|

RU2461607C1 |

| ТОПЛИВО ДЛЯ КОТЕЛЬНОЙ | 2011 |

|

RU2459862C1 |

| ТОПЛИВНАЯ КОМПОЗИЦИЯ ДЛЯ КОТЕЛЬНОЙ | 2011 |

|

RU2461606C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ НА ОСНОВЕ НЕФТЕШЛАМОВ, МАЗУТА ИЛИ ИХ СМЕСИ С ПОЛУЧЕНИЕМ ВОДОЭМУЛЬСИОННОГО ТОПЛИВА | 2016 |

|

RU2620266C1 |

| СПОСОБ И ТЕХНОЛОГИЧЕСКАЯ УСТАНОВКА ПЕРЕРАБОТКИ УСТОЙЧИВЫХ НЕФТЯНЫХ ЭМУЛЬСИЙ И ЗАСТАРЕЛЫХ НЕФТЕШЛАМОВ | 2010 |

|

RU2435831C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНОЙ КОМПОЗИЦИИ | 1992 |

|

RU2030447C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЗУТА ИЗ ПРОПАРОЧНО-ПРОМЫВОЧНЫХ СМЕСЕЙ НЕФТЕПРОДУКТОВ | 2020 |

|

RU2732242C1 |

| ТОПЛИВНАЯ КОМПОЗИЦИЯ ДЛЯ КОТЕЛЬНОЙ | 2014 |

|

RU2541322C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕСОДЕРЖАЩИХ ШЛАМОВ | 2012 |

|

RU2506303C1 |

| СПОСОБ ОБРАБОТКИ НЕФТЕШЛАМА | 2013 |

|

RU2549657C2 |

Изобретение относится к топливным композициям и способам ее получения на основе нефтешлама, или мазута, для использования в качестве технологического топлива, в том числе на промышленных предприятиях теплоснабжения. Изобретение касается топливной композиции на основе нефтешлама, включающей нефтешлам с добавленным в него от 0,5 до 1,5 кг гипса на 10 тонн нефтешлама, печное топливо, керосин или солярку, при следующем соотношении компонентов, в мас.%:

Указанный нефтешлам 60, Печное топливо 30, Керосин или солярка 10.

Также изобретение относится к другому варианту топливной композиции и способам получения композиций. Технический результат - повышение устойчивости к расслоению топливной композиции, пригодность длительного хранения и перевозок на дальние расстояния, в том числе при низких температурах. 4 н.п. ф-лы, 1 табл., 1 ил.

1. Топливная композиция на основе нефтешлама, отличающаяся тем, что включает нефтешлам с добавленными в него от 0,5 до 1,5 кг гипса на 10 т нефтешлама, печное топливо, керосин или солярку при следующем соотношении компонентов, мас.%:

2. Топливная композиция на основе нефтешлама, отличающаяся тем, что включает обводненный нефтешлам, содержащий до 20-30 мас.% воды, с добавленным в него в количестве 1 кг MgCl2 (бишофит) на 10 т нефтешлама, печное топливо при следующем соотношении компонентов, мас.%:

3. Способ получения топливной композиции по п.1, включающий предварительное смешивание нефтешлама с гипсом из расчета от 0,5 до 1,5 кг на 10 т нефтешлама и при температуре 80°С подают в трубопровод, куда также при помощи распыления подается печное топливо и керосин или солярка, и происходит предварительное перемешивание данных компонентов, причем в трубопроводе на всем его протяжении поддерживается температура 80°С и давление до 2 атмосфер, с последующей подачей смеси в кавитатор под давлением до 10 атмосфер с получением топливной композиции.

4. Способ получения топливной композиции по п.2, включающий предварительное смешивание нефтешлама с бишофитом (MgCl2) из расчета от 1 кг на 10 т нефтешлама и при температуре 80°С подают в трубопровод, куда также при помощи распыления подается вода с расчетом, чтобы в конечном продукте воды было не более 18%, и печное топливо, где происходит предварительное перемешивание данных компонентов, причем в трубопроводе на всем его протяжении поддерживается температура 80°С и давление до 2 атмосфер, с последующей подачей смеси в кавитатор под давлением до 10 атмосфер с получением топливной композиции.

| ТОПЛИВО МАЗУТНОЕ МАЛОВЯЗКОЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2311443C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВА (ВАРИАНТЫ) | 2004 |

|

RU2256695C1 |

| JP 56141391 A, 05.11.1981. | |||

Авторы

Даты

2011-02-10—Публикация

2010-02-05—Подача