Изобретение относится к нефтедобывающей промышленности, а именно к технике нефтепромыслового оборудования для обработки и гидравлического разрыва продуктивного пласта призабойной зоны.

Известно устройство для воздействия на призабойную зону скважины [1] содержащее соединенную с колонной труб камеру с мембраной в верхней части и плунжером в нижней и связанный с камерой патрубок с окнами, при этом над камерой установлен обратный клапан, связывающий полость труб с затрубным пространством, а патрубок установлен под плунжером и выполнен с направляющими элементами.

Недостатком известного устройства является низкая эффективность воздействия на призабойную зону из-за малой мощности создаваемого гидравлического удара, что обусловлено утечками жидкости в зоне над и под патрубком ввиду того, что последний не имеет уплотнений. Кроме того, после каждой операции, связанной с разрывом мембраны, необходим подъем устройства на поверхность для ее замены.

Известно устройство для гидравлического воздействия на пласт [2] содержащее поршень, шток, концентрично расположенный его стакан, выполненный с кольцевым выступом и взаимодействующий с поршнем.

Недостатком известного устройства является низкая эффективность работы, обусловленная тем что эксплуатационная колонна по своей длине имеет непостоянный внутренний диаметр: от устья к забою он увеличивается потому, что трубы от забоя к устью устанавливают с соответствующим увеличением толщины стенок, вследствие чего при спуске поршня в колонну труб его диаметр оказывается всегда меньше внутреннего диаметра труб в интервале продуктивного пласта. Поэтому при перемещении поршня вниз происходит переток жидкости по кольцевому зазору между поршнем и эксплуатационной колонной из-под поршня в надпоршневую зону. Тем самым, становится невозможным создать под поршнем давление выше гидростатического и выполнить многократное гидравлическое воздействие на пласт. По этой же причине невозможно осуществить закачку химреагентов в пласт.

Известно устройство для воздействия на пласт [3] принятое в качественно наиболее близкого аналога, спускаемое в скважину на насосно-компрессорных трубах (НКТ) и содержащее корпус в виде жестко и концентрично связанных между собой внешнего и внутреннего патрубков (двустенный цилиндр) с радиальными отверстиями, сообщающими полость внутреннего патрубка со скважиной, цилиндр с окнами, размещенными в нижней части внешнего патрубка, клапан, размещенный в полости внутреннего патрубка, и пакерующие узлы.

Основным недостатком известного устройства является то, что его схемное решение, изображенное на фиг. 1 и 2, не может быть воплощено в реальное изделие. Это объясняется следующим:

а) верхний пакер и нижний пакер-якорь, герметично разобщая полости скважины, должны быть неподвижны относительно эксплуатационной колонны, с которой взаимодействуют их эластичные элементы, верхний пакер и пакер-якорь и установлены на определенном расстоянии друг от друга, что обусловлено их взаимодействием с перемещающимися патрубками; в таком случае пакер и пакер-якорь должны быть жестко связаны как между собой, так и с колонной НКТ, на которой производится спуск устройства в скважину и которая также должна быть неподвижна во время его работы, однако в схеме устройства такие связи отсутствуют и не могут быть конструктивно реализованы ввиду размещения пакерами подвижных патрубков, совершающих во время работы непрерывные возвратно-поступательные перемещения;

б) перед началом работы эластичные элементы пакеров должны войти в контакт со стенкой эксплуатационной колонны для герметичного разобщения ее полостей, а плашки якоря должны врезаться в ее стенку и обеспечить неподвижность пакеров и цилиндра относительно подвижных патрубков; для этого к пакерам должна быть подведена какая-то энергия (гидравлическая, электрическая, механическая и т. п.) и от срабатывания каких-либо приводных механизмов какие-то исполнительные органы пакеров должны осуществить перемещение, чего схема известного устройства не предусматривает, так как конструктивно это выполнить невозможно по следующим причинам:

подвод гидравлической энергии к гидроцилиндрам или гидромоторам, которые могли бы использоваться для привода пакеров, возможен только по колонне НКТ, но через нее уже осуществляется нагнетание рабочей жидкости в полость внутреннего патрубка для перфорации или гидравлического воздействия;

подвод электроэнергии был бы возможен через электрокабель, однако, учитывая ограниченные диаметральные габариты внутрискважинного пространства, необходимость размещения над устройством специального глубинного двигателя и возможность подвода кабеля к приводу пакера-якоря только через верхний пакер, это по конструктивным соображениям выполнить невозможно;

передача механической энергии при постановке пакеров в рабочее положение возможна только через колонну НКТ, которая в этом случае должна осуществлять продольные (вверх-вниз) или вращательные перемещения. Однако в схеме известного устройства колонна НКТ будучи соединенной через специальный глубинный двигатель с патрубками, подвижными относительно пакеров, не сможет передать на них исполнительные органы никаких перемещений;

в) выполнение известным устройством своего функционального назначения возможно только во взаимодействии со специальным глубинным двигателем, который в состав устройства не входит, и должен находиться в компоновке колонны НКТ над устройством, чтобы своим исполнительным органом соединяться с патрубками для передачи им непрерывных возвратно-поступательных перемещений.

Однако как в отечественной, так и в зарубежной практике до сих пор не разработаны и в настоящее время не применяются скважинные двигатели, которые могли бы осуществлять в скважине такие перемещения исполнительного органа, необходимые для проведения или гидравлического воздействия известным устройством.

Если этот двигатель имеет гидравлический привод (что наиболее предпочтительно), то циркуляция нагнетаемой с поверхности жидкости к нему производится по отдельному, независимому от колонны НКТ, каналу, так как из внутреннего патрубка необходимо вымывать на поверхность посыльные шары и, следовательно, канал НКТ до устья должен быть свободным. Таким образом, в скважину в этом случае необходимо спускать две параллельные колонны труб.

В свою очередь, двигатель с электроприводом требует подвода кабеля с поверхности и весьма сложных механизмов, преобразующих вращение вала в непрерывные возвратно-поступательные перемещения исполнительного органа, соединенного с патрубками, что в ограниченных диаметральных габаритах скважины осуществить непросто.

Схемное решение известного устройства не может обеспечить надежной и эффективной работы ввиду того, что при проведении перфорации невозможно осуществление перемещений патрубков для мгновенного создания высоких давлений. Это обусловлено тем, что жидкости практически несжимаемы, и поэтому при перемещении патрубка вниз с целью увеличения давления жидкости ее запертый между пакерами и колонной объем не позволит осуществить это перемещение. В результате при недостаточной мощности специального глубинного двигателя произойдет остановка движения патрубков, а при большой мощности двигателя произойдет поломка двигателя или передаточных механизмов от двигателя к патрубкам.

В обоих случаях устройство будет ненадежным и неэффективным.

Целью изобретения является повышение эффективности и надежности гидравлического воздействия на продуктивную часть пласта, сосредоточенно-направленного многократного проведения процесса обработки призабойной зоны пласта, создания давления, необходимого для гидроразрыва пласта, за счет

исключения специального глубинного двигателя из компоновки труб, на которой производится спуск устройства в скважину, и дополнительного оснащения колонной насосно-компрессорных труб НКТ, расположенной внутри лифтовой колонны труб, что позволяет осуществлять возвратно-поступательные перемещения исполнительного органа для мгновенного создания высоких давлений с целью усиления гидравлического воздействия на пласт; устройство обеспечивается надежным, принудительно управляемым, только по команде с поверхности в необходимый момент, достаточно мощным (за счет веса колонны НКТ, который может исчисляться десятками тонн) приводом;

дополнительного оснащения устройства поршнем с осевым каналом и подпружиненным клапаном, и установленным с возможностью перемещения в расточке, выполненной во внутреннем патрубке, используемого в качестве исполнительного органа, соединенного с колонной НКТ и осуществляющего возвратно-поступательные перемещения для мгновенного создания высоких давлений;

выполнения пакерующих узлов в виде эластичных полых элементов, установленных на наружной поверхности внешнего патрубка, срабатывание которых производится от давления, создаваемого в лифтовой колонне труб.

Указанная цель достигается тем, что устройство для гидравлического воздействия на пласт, содержащее корпус в виде внешнего патрубка с пакерующими узлами и внутреннего патрубка, образующих между собой полость и выполненных с радиальными отверстиями, клапан и окна, отличающееся тем, что оно снабжено лифтовой колонной труб для соединения с внешним патрубком, выполненным с радиальными отверстиями против пакерующих узлов, и колонной насосно-компрессорных труб (НКТ), имеющей направляющие дорожки под шарики и поршень с каналом, выполненными с возможностью размещения колонны НКТ в лифтовой колонне труб, образования одной и другой полости и выполнения колонной НКТ возвратно-поступательных перемещений с перемещением поршня во внутреннем патрубке, который над его радиальными окнами выполнен с расточкой, а пакерующие узлы выполнены в виде эластичных элементов с конусными торцами и пазами, образующими с внешним патрубком кольцевые полости, сообщенные с полостью между внутренним и внешним патрубками через радиальные отверстия последнего, прижимных и промежуточных колец с конусными торцами, при этом клапан помещен в поршне, подпружинен и выполнен с возможностью его открытия от повышения давления в полости колонны НКТ, которая через канал поршня, радиальные окна внешнего и внутреннего патрубков в рабочем положении устройства сообщается с полостью эксплуатационной колонны скважины между внешним патрубком и пакерующими узлами.

Такое выполнение устройства значительно повышает эффективность и надежность гидравлического воздействия на продуктивную часть пласта, обеспечивает выполнение сосредоточенно-направленного многократного проведения процесса обработки призабойной зоны, создания давления, необходимого для гидроразрыва пласта.

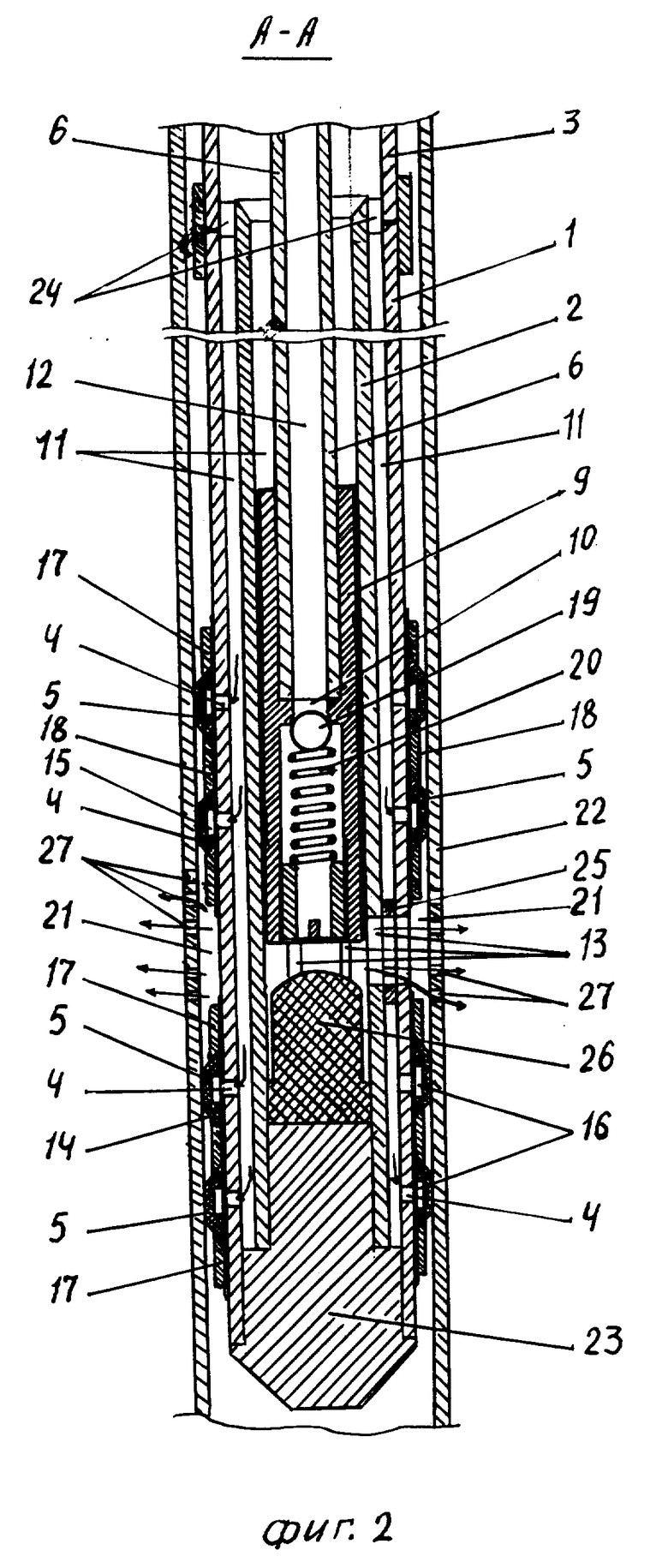

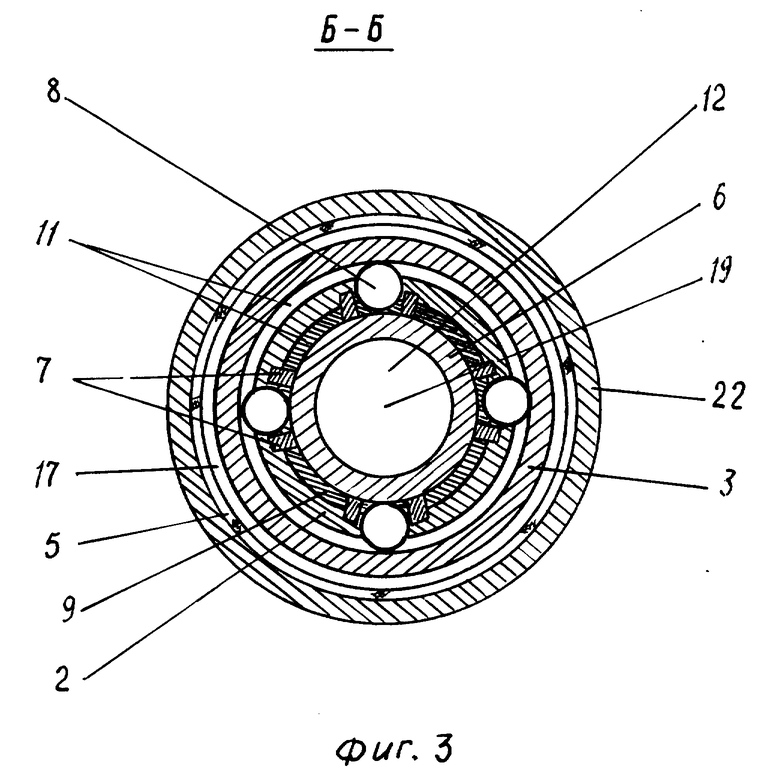

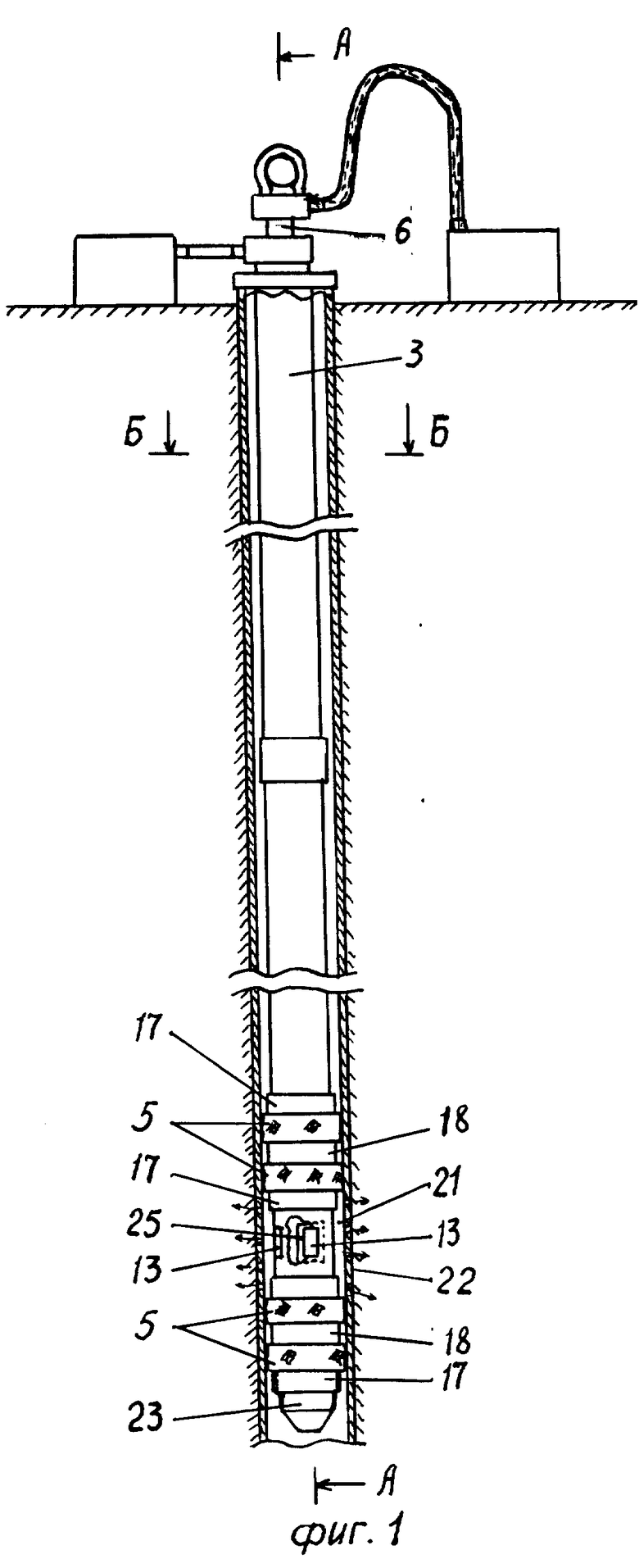

На фиг. 1 изображено предлагаемое устройство; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 1.

Устройство для гидравлического воздействия на пласт содержит корпус, выполненный в виде двустенного цилиндра, состоящего из внешнего патрубка 1 и внутреннего патрубка 2, лифтовую колонну труб 3 для соединения с внешним патрубком 1, выполненным с радиальными отверстиями 4, пакерующие узлы 5, колонну НКТ 6, имеющую направляющие дорожки 7 под шарики 8, поршень 9 с осевым каналом 10, выполненным с возможностью размещения колонны НКТ 6 в лифтовой колонне труб 3. Образования полости 11 в лифтовой колонне труб 3 и другой полости 12 в колонне НКТ 6 и выполнения колонной НКТ 6 возвратно-поступательных перемещений с перемещением поршня 9 во внутреннем патрубке 2, который над его радиальными окнами 13 выполнен с расточкой. Пакерующие узлы 5, выполненные в виде эластичных элементов с конусными торцами 14 и пазами 15, образующими с внешним патрубком кольцевые полости 16, сообщенные с полостью 11 между внешним патрубком 1 и внутренним патрубком 2 через радиальные отверстия 4, а прижимные кольца 17 и промежуточные кольца 18 также выполнены с конусными торцами. Клапан 19, помещенный в поршне 9, подпружинен 20 и выполнен с возможностью его открытия от повышения давления жидкости в полости 12 колонны НКТ 6, которая через канал 10 в поршне 9, радиальные окна 13 сообщается с полостью 21 эксплуатационной колонны 22 скважины между внешним патрубком 1 и пакерующими узлами 5. Внешний 1 и внутренний 2 патрубки расположены концентрично относительно друг к другу и имеют жесткое крепление посредством заглушки 23 в нижней части и распорок 24 в верхней части патрубков 1 и 2, которые также соединены посредством рамок 25, выполненных по периметру радиальных окон 13. На заглушке 23 закреплена опора 26, выполненная из упругого материала. Направляющие дорожки 7 выполнены на половине длины каждой НКТ 6, причем на концах и по середине дорожки перекрываются. Число эластичных элементов пакерующих узлов 5 устанавливается от одного до четырех с каждой стороны радиальных окон 13.

Устройство для гидравлического воздействия на пласт работает следующим образом.

На лифтовой колонне труб 3, соединенной с внешним патрубком 1 корпуса устройства без поршня 9 и колонны НКТ 6, спускают в скважину. При этом заполнение лифтовой колонны труб 3 раствором из скважины осуществляется через радиальные окна 13.

После спуска устройства в необходимый интервал продуктивного пласта, предназначенный для гидравлического воздействия, в лифтовую колонну труб 3 спускают на колонну НКТ 6 поршень 9 с подпружиненным 20 клапаном 19. Поскольку осевой канал 10 перекрыт клапаном 19, периодически производят по мере спуска долив раствора в НКТ 6 с целью их заполнения. Спуск колонны НКТ 6 прекращают после захода поршня 9 в расточку внутреннего патрубка 2 и его посадки на опору 26, что регистрируется на поверхности уменьшением показаний индикатора веса. По мере спуска НКТ 6 в их направляющие дорожки 7 устанавливают шарики 8, чем обеспечивается концентричность труб колонн 6 и 3, уменьшение трения и беспрепятственное перемещение колонны НКТ 6 в лифтовой колонне труб 3.

К лифтовой колонне труб 3 на поверхности присоединяют насос (известный в технике нефтепромыслового оборудования) и производят закачку жидкости, за счет повышения давления которой передаваемое через полость 11 и радиальные отверстия 4 на кольцевые полости 16 образующих пазами 15 в пакерующих узлах 5 осуществляется расширение последних до контакта с внутренней поверхностью эксплуатационной колонны 22 и ее герметичное разобщение с образованием полости 21 между пакерующими узлами 5, сообщающейся через перфорационные отверстия 27, выполненные в стенке колонны 22, с обрабатываемым интервалом продуктивного пласта скважины. При этом за счет выполнения торцев 14 пакерующих узлов 5 конусными и их взаимодействием с соответствующими поверхностями колец 17 и 18 обеспечивается герметизация стыкующихся поверхностей и, следовательно, полостей 16 пакерующих узлов 5, предотвращается возможное смещение по внутренней поверхности эксплуатационной колонны 22, повышается надежность герметизации полости 21 между верхними и нижними пакерующими узлами 5. Нагнетание жидкости в полость 16 производят до повышения давления в ней не менее ожидаемого давления, при котором будет производиться гидравлическое воздействие на пласт, после чего насос выключают и включают при снижении давления в полости 11 лифтовой колонны 3.

Колонной НКТ поднимают поршень 9 порядка двадцати сантиметров выше опоры 26 и в полость 12 колонны НКТ 6 насосом (также известным в технике нефтепромыслового оборудования) производят закачку жидкости с расклинивающим материалом, которая, отжимая за счет повышения давления подпружиненный 20 клапан 19, нагнетается через осевой канал 10 и окна 13 в полость 21 и далее через перфорационные отверстия 27 задавливается в интервал продуктивного пласта скважины, предназначенный для гидравлического воздействия. Создают давление в полости 12 выше гидростатического давления, при этом происходит разрыв пласта путем образования трещин в направлениях от скважины вглубь пласта, куда поступает нагнетаемая жидкость с расклинивающим материалом, обеспечивающим удержание трещин в раскрытом состоянии после прекращения закачки жидкости, тем самым увеличивается проницаемость околоствольной зоны пласта и его нефтеотдача.

Для увеличения эффекта гидравлического воздействия на пласт производят подъем колонны НКТ 6 с поршнем 9, вследствие чего давление над поршнем 9 в лифтовой колонне труб 3 будет повышаться и, не выключая насос, нагнетающий рабочую жидкость в полость 12 колонны НКТ 6, последнюю с поршнем 9 опускают. Суммарное воздействие веса колонны НКТ 6, который может исчисляться десятками тонн, и повышенного давления в лифтовой колонне 3 над поршнем 9 обеспечивает ускоренное перемещение его вниз, что значительно увеличивает давление и производительность закачки жидкости в пласт. В результате дросселирующего эффекта из-за сопротивления пласта закачке жидкости давления в полости 21 и, следовательно, в подпоршневой полости внутреннего патрубка 2, сообщающейся радиальными окнами 13 с полостью 21, резко возрастает, благодаря чему увеличивается перепад давлений над и под поршнем 9, воздействующий на клапан 19 и перемещающий его вверх. Поскольку клапан 19 одновременно поджимается пружиной 20 также вверх к седлу, суммарное воздействие этих факторов закрывает клапаном 19 канал 10 в поршне 9, чем производится полное запирание полости 21 между пакерующими узлами 5 и поршнем 9. Дальнейшее перемещение с ускорением колонны НКТ 6 вызывает еще большее возрастание давления жидкости в полости 21, значительно превышающее пластовое давление, что обеспечивает усиление гидравлического воздействия на пласт, в результате чего в нем образуются как новые, так и происходит расширение и углубление ранее образованных трещин, увеличивающих проницаемость околоствольной зоны продуктивного пласта, что значительно повышает нефтеотдачу.

Благодаря оснащению колонны НКТ 6 направляющими дорожками 7 и шариками 8 обеспечивается концентричность труб колонн 3 и 6 и беспрепятственное перемещение НКТ 6 в колонне 3, вследствие чего значительно уменьшается трение и сопротивление перемещению колонны НКТ 6, снижающее воздействие веса колонны НКТ 6 на поршень 9.

По мере перемещения колонны НКТ 6 вниз давление жидкости в полости 11 над поршнем 9 уменьшается, что также будет уменьшать и скорость перемещения колонны НКТ 6 с поршнем 9 и предотвращать их дальнейший разгон. В конце хода колонны НКТ 6 производят ее торможение и после посадки поршня 9 на опору 26 перемещение колонны НКТ 6 прекращается. Данный цикл может быть повторен неоднократно до закачки в пласт необходимого объема рабочей жидкости.

По окончании процесса обработки пласта выключают насосы и снижают давление в лифтовой колонне труб 3 и колонне НКТ 6. Пакерующие узлы 5 благодаря своей эластичности возвращаются в исходное состояние, после чего производят подъем устройства на лифтовой колонне труб 3 в другой интервал для его обработки или производят подъем устройства на поверхность.

В период спуска колонны НКТ 6 в лифтовую колонну труб 3 поршень 9 помещают в специальный цилиндр с целью предотвращения повреждения поршня стенками труб, при заходе поршня 9 в патрубок 2 указанный цилиндр остается неподвижным на верхнем торце этого патрубка, при подъеме колонны НКТ 6 на поверхность поршень 9 опять входит в этот цилиндр (не показано, это ноу-хау автора).

Таким образом, изобретение в сравнении с прототипом обеспечивает работоспособность и возможность выполнения устройством своего функционального назначения. При этом повышается надежность его работы, интенсификация, нефтеотдача скважины, эффективность капитальных вложений и улучшается использование производственных основных фондов. Все эти факторы значительно снижают себестоимость добычи нефти.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОГО ВОЗДЕЙСТВИЯ НА ПЛАСТ | 2000 |

|

RU2183738C2 |

| КЕРНООТБОРНЫЙ СНАРЯД | 2000 |

|

RU2188299C2 |

| РАЗБУРИВАЕМЫЙ ПАКЕР | 2011 |

|

RU2483192C1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ПЛАСТОВОЙ ЖИДКОСТИ ИЗ ГАЗОВОЙ СКВАЖИНЫ | 2012 |

|

RU2516313C2 |

| ИНТЕРВАЛЬНОЕ ПАКЕРНОЕ УСТРОЙСТВО, ГИДРОМЕХАНИЧЕСКИЙ ПАКЕР И ГИДРАВЛИЧЕСКИЙ ПАКЕР РЕПРЕССИОННО-ДЕПРЕССИОННОГО ДЕЙСТВИЯ (ЕГО ВАРИАНТЫ) | 2005 |

|

RU2292442C1 |

| Способ исследования скважин и интенсификации нефтегазовых притоков и струйный насос для его осуществления | 2022 |

|

RU2795009C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ФИЛЬТРОВОЙ ЗОНЫ ПРОДУКТИВНОГО ПЛАСТА | 2015 |

|

RU2599122C1 |

| Устройство и способ селективной обработки продуктивного пласта | 2020 |

|

RU2747495C1 |

| Устройство для создания гравийного скважинного фильтра в процессе гидравлического разрыва продуктивного пласта | 2023 |

|

RU2821937C1 |

| Установка одновременно-раздельной добычи нефти скважиной с боковым наклонно-направленным стволом | 2019 |

|

RU2702180C1 |

Использование: в нефтедобывающей промышленности, а именно в технике нефтепромыслового оборудования для обработки и гидравлического разрыва продуктивного пласта призабойной зоны. Обеспечивает повышение эффективности и надежности гидравлического воздействия на продуктивную часть пласта. Сущность изобретения: устройство содержит лифтовую колонну труб, которая соединена с внешним патрубком. Он выполнен с радиальными отверстиями против пакерующих узлов. Устройство содержит колонну насосно-компрессорных труб (НКТ), которая имеет направляющие дорожки под шарики и поршень с каналом, которые выполнены с возможностью размещения колонны НКТ в лифтовой колонне труб и образования одной в другой полости. Колонна НКТ обеспечивает возможность выполнения возвратно-поступательных перемещений поршня во внутреннем патрубке. Он выполнен над его радиальными окнами с расточкой. Пакерующие узлы выполнены в виде эластичных элементов с конусными торцами и пазами, которые образуют с внешним патрубком кольцевые полости. Они сообщены с полостью между внутренним и внешним патрубками через радиальные отверстия последнего. В поршне помещен клапан, который подпружинен и выполнен с возможностью его открытия от повышения давления в полости НКТ. Эта полость через канал поршня, радиальные окна внешнего и внутреннего патрубков сообщена с полостью эксплуатационной колонны скважины между внешним патрубком и пакерующими узлами. 3 ил.

Устройство для гидравлического воздействия на пласт, содержащее корпус в виде внешнего патруба с пакерующими узлами и внутреннего патрубка, образующих между собой полость и выполненных с радиальными отверстиями, и клапан, отличающееся тем, что оно снабжено лифтовой колонной труб для соединения с внешним патрубком, выполненным с радиальными отверстиями напротив пакерующих узлов, и колонной насосно-компрессорных труб (НКТ), имеющей направляющие дорожки под шарики и поршень с каналом, выполненными с возможностью размещения колонны НКТ в лифтовой колонне труб, образования одной в другой полости и выполнения колонной НКТ возвратно-поступательных перемещений с перемещением поршня во внутреннем патрубке, который над его радиальными окнами выполнен с расточкой, а пакерующие узлы выполнены в виде эластичных элементов с конусными торцами и пазами, образующими с внешним патрубком кольцевые полости, сообщенные с полостью между внутренним и внешним патрубками через радиальные отверстия последнего, прижимных и промежуточных колец с конусными торцами, при этом клапан помещен в поршне, подпружинен и выполнен с возможностью его открытия от повышения давления в полости колонны НКТ, которая через канал поршня, радиальные отверстия внешнего и внутреннего патрубков в рабочем положении устройства сообщена с полостью эксплуатационной колонны скважины между внешним патрубком и пакерующими узлами.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для воздействия на призабойную зону скважины | 1983 |

|

SU1155004A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО для ГИДРАВЛИЧЕСКОГО ВОЗДЕЙСТВИЯ | 0 |

|

SU368387A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для воздействия на пласт | 1976 |

|

SU709803A1 |

Авторы

Даты

1997-11-27—Публикация

1994-06-07—Подача