Изобретение относится к нефтегазодобывающей промышленности и может быть использовано при строительстве и капитальном ремонте скважин.

Анализ практического опыта показывает, что наиболее эффективными и надежными при эксплуатации нефтяных и газовых скважин являются намывные гравийные фильтры, в которых в качестве фильтрующего материала, как правило, используется отсортированный, хорошо окатанный кварцевый песок. Технология сооружения намывных гравийных фильтров достаточно сложна, продолжительна во времени и требует дополнительного привлечения специальных технических средств.

При сооружении намывного гравийного фильтра важнейшую роль играет правильный выбор диаметра гравия. По мнению отечественных и зарубежных специалистов, оптимальным является соотношение, при котором диаметр гравия равен 5-6 диаметрам зерен 50%-ной фракции механического состава пластового песка. На проницаемость гравийной набивки серьезное влияние оказывает также форма гравия и однородность его состава. Идеальным вариантом являются одинаковые зерна кварцевого песка, имеющие сферическую форму и требуемый для конкретных условий диаметр.

Указанному выше идеальному варианту гравия в достаточной мере соответствует керамический пропант, повсеместно используемый в качестве расклинивающего материала при проведении гидравлического разрыва пласта (ГРП) в скважинах с целью интенсификации притока пластового флюида. Керамический пропант, по сравнению с гравием, обладает более выдержанными физико-механическими характеристиками (к примеру, прочностью на сжатие, фракционным составом, сферичностью, округлостью и др.).

При выполнении ГРП, в процессе продавки в продуктивный пласт жидкости-носителя с пропантом, стараются добиться уплотненной набивки последнего в искусственно созданной трещине в пределах призабойной зоны пласта (ПЗП). Тем не менее, при продавке заключительной порции пропанта существует реальная опасность оголения ПЗП, из-за чего в стволе скважины преднамеренно оставляют значительное количество пропанта. В реальных условиях высота столба пропанта в стволе скважины может исчисляться десятками, а порой и сотнями метров. После окончания ГРП ствол скважины промывается, при этом находящийся в нем пропант выносится на поверхность и бесцельно теряется.

Известен способ создания гравийного фильтра в скважине, включающий вскрытие продуктивного пласта перфорированной обсадной колонной, спуск фильтра для задержания гравия и установку его в интервале перфорации обсадной колонны, намыв гравия в кольцевое пространство между фильтром и обсадной колонной, а также в пространство каверн за последней. При этом перед спуском и установкой фильтра в скважину спускают колонну заливочных труб и перед намывом гравия производят многократное гидроуплотнение ПЗП путем закачки в заливочную колонну пульпы с зернистым материалом. Расчетный объем пульпы продавливают в ПЗП при давлении, равном давлению гидроразрыва продуктивного пласта, затем закрывают устье скважины и выдерживают до полного снижения давления на устье скважины, после чего осуществляют спуск и установку фильтра в обсадной колонне [1].

Недостатки известного способа заключаются в сложности поддержания заданной программы намыва, а также в вероятности возникновения аварийной ситуации в случае резкого возрастания давления при продавке пульпы в ПЗП.

Известно устройство для создания скважинного гравийного фильтра, включающее проволочный фильтр, установленный над ним нажимной пакер с опорой на забой, содержащий корпус с последовательно размещенными снаружи него цилиндрической, конусной и цанговой втулками и с опорами для размещения уплотнительного элемента, а также дискообразный центратор, который может взаимодействовать с верхним концом цилиндрической втулки. Нижняя часть конусной втулки входит под верхнюю часть цанговой втулки, которая расположена в нижней части корпуса пакера и выполняет роль нижней опоры уплотнительного элемента. Снаружи на корпусе пакера выполнены продольные пазы, в которых размещены оси, одним концом соединенные с нижней частью цилиндрической втулки, а в ее верхней части выполнены фигурные прорези [2].

В интервал перфорации обсадной колонны вместе с жидкостью-носителем закачивают гравийную набивку заданного гранулометрического состава. Давление закачки не должно превышать давление опрессовки обсадной колонны. Затем на колонне НКТ известное устройство спускают в скважину. Путем создания осевой нагрузки активизируют нажимной пакер, который герметизирует кольцевое пространство между проволочным фильтром и обсадной колонной.

Далее колонну НКТ отсоединяют от устройства и извлекают на поверхность. Формирование гравийного фильтра между обсадной колонной и подпакерным пространством происходит при освоении скважины методом свабирования. Пластовая жидкость вместе с закачанным гравием поступает в скважину, фильтруется через проволочный фильтр и создает плотную гравийную набивку между проволочным фильтром и обсадной колонной.

Недостатки заключаются в низкой эффективности и надежности известного устройства, а также в необходимости свабирования скважины в течение продолжительного времени.

Известен способ заканчивания строительства скважины, включающий бурение ствола в продуктивном пласте и создание зумпфа в его подошве, расширение ствола в интервале продуктивного пласта, частичное заполнение ствола после его расширения фильтрующей массой, состоящей из частиц твердого расклинивающего материала, спуск трубного хвостовика со щелевидными перфорационными каналами, ширина которых не больше размеров частиц фильтрующей массы, продавливание хвостовика через фильтрующую массу, выполнение ГРП с использованием частиц фильтрующей массы в качестве расклинивающего материала в жидкости разрыва, вызов притока пластового флюида в скважину [3].

Устройство, предназначенное для реализации указанного выше способа, представляет собой трубный хвостовик, нижняя часть которого оснащена полым конусовидным шнеком. В стенках хвостовика и шнека выполнены щелевидные перфорационные каналы, ширина которых не превышает размера гравийных частиц фильтрующей (например, гравийно-песчаной) массы. Перед спуском хвостовика участок открытого ствола скважины в интервале продуктивного пласта расширяют и частично заполняют фильтрующей массой. В ствол скважины на колонне труб спускают хвостовик, после чего его принудительно задавливают в фильтрующую массу. Далее во внутреннюю полость хвостовика под избыточным давлением нагнетают жидкость разрыва, при помощи которой осуществляют гидроразрыв продуктивного пласта. При этом в качестве расклинивающего материала в жидкости разрыва используются частицы фильтрующей массы.

Недостатки известного устройства заключаются в его низкой эффективности и надежности, а также в технологической сложности качественного выполнения ГРП при упомянутых выше условиях.

Известен способ заканчивания строительства скважины, включающий бурение ствола до кровли продуктивного пласта и последующее крепление ствола зацементированной обсадной колонны, бурение ствола в продуктивном пласте с созданием зумпфа в его подошве, расширение ствола в интервале продуктивного пласта, спуск в скважину на колонне труб перфорированного хвостовика с дополнительным оборудованием, проведение ГРП с использованием жидкости разрыва и пропанта в качестве расклинивающего материала, вызов притока пластового флюида в скважину [4].

Следует добавить, что указанный способ также может быть использован при проведении капитального ремонта скважины. В этом случае в эксплуатационной колонне следует установить цементный мост, удалить участок обсадной колонны и расширить открытый ствол в интервале продуктивного пласта, а затем пробурить зумпф в цементном мосте.

В описании известного способа достаточно подробно изложены компоновка основных функциональных узлов и принцип работы устройства, при помощи которого данный способ может быть реализован в практических условиях. Указанное обстоятельство позволяет предложить упомянутое выше устройство в качестве прототипа.

Указанное устройство представляет собой фильтр-хвостовик со щелевидными перфорационными каналами, ширина которых не превышает размера частиц расклинивающего материала (пропанта, кварцевого песка и др.), используемого в процессе гидравлического разрыва продуктивного пласта. К нижнему концу фильтра-хвостовика соосно и последовательно присоединены центрирующий узел, якорный узел и заглушка, а к верхнему концу - центрирующий узел и самоуплотняющаяся упругая манжета. Центрирующий узел представляет собой цилиндрический корпус с центральным осевым каналом и с опорными лопастями в виде продольных выступов, размещенных равномерно по окружности на наружной поверхности корпуса. В транспортном положении устройства упругая манжета размещается внутри съемного кожуха, имеющего форму заглушенного сверху тонкостенного полого цилиндра. Съемный кожух связан с фильтром-хвостовиком посредством срезных элементов. В процессе спуска фильтра-хвостовика в скважину съемный кожух исключает возможность преждевременного раскрытия упругой манжеты, а также защищает ее от повреждений.

Фильтр-хвостовик с установленным на нем съемным кожухом присоединяют на поверхности к концу колонны высокопрочных НКТ, в нижней части которой размещен механический пакер с якорным узлом, а под ним - заглушенный снизу нагнетательный переводник с центральным осевым каналом и радиальными окнами для прокачки жидкости разрыва в процессе проведения ГРП. Заглушенный конец нагнетательного переводника жестко связан со съемным кожухом.

На колонне НКТ фильтр-хвостовик спускают в скважину и устанавливают в интервале продуктивного пласта таким образом, чтобы центрирующий узел и самоуплотняющаяся упругая манжета были размещены в обсадной колонне, а центрирующий узел, якорный узел и заглушка - в зумпфе скважины. Путем активизации якорного узла закрепляют фильтр-хвостовик в зумпфе скважины, после чего активизируют пакер с якорным узлом, установленный в составе колонны НКТ. Далее, в соответствии с принятой технологией, последовательно осуществляют ГРП, выдержку скважины под давлением для релаксации напряжений в продуктивном пласте и деструктуризации жидкости разрыва, контролируемую разрядку скважины, срыв (т.е. распакеровку) пакера с якорным узлом, а затем прямую промывку скважины через нагнетательный переводник. Затем приступают к извлечению колонны НКТ из скважины, при этом происходит разрушение срезных элементов и освобождение упругой манжеты от съемного кожуха. Упругая манжета прижимается к стенке обсадной колонны и тем самым надежно изолирует кольцевое пространство между ней и наружной поверхностью фильтра-хвостовика, препятствуя обратному выносу частиц расклинивающего материала из продуктивного пласта.

Недостатки известного устройства заключаются в низкой надежности и эффективности его работы, обусловленных сложностью последовательного выполнения осевых перемещений и поворотов колонны НКТ с целью активизации сначала якорного узла, размещенного на фильтре-хвостовике, а затем - пакера с якорным узлом, установленного в нижней части колонны НКТ. Кроме того, в практических условиях сложно добиться надежного закрепления фильтра-хвостовика в открытом зумпфе скважины, а также возможности извлечения на поверхность установленного в скважине фильтра-хвостовика.

Задачей настоящего изобретения является повышение надежности и эффективности работы устройства для создания гравийного скважинного фильтра в процессе гидравлического разрыва продуктивного пласта, а также обеспечение возможности его извлечения на поверхность.

Задача решается и технический результат достигается тем, что устройство для создания гравийного скважинного фильтра в процессе гидравлического разрыва продуктивного пласта снабжено поршнем, гильзой, седлом, шаровым запорным органом, сухарями и срезными штифтами, причем поршень, гильза и седло имеют полую цилиндрическую форму, при этом на верхнем конце гильзы выполнен наружный кольцевой выступ, на нижнем конце - внутренний кольцевой выступ, а в средней части - сквозные радиальные каналы, равномерно размещенные по ее окружности, причем гильза соосно установлена в верхней части центрального осевого канала нагнетательного переводника с возможностью ограниченного осевого перемещения относительно него, седло - внутри гильзы с возможностью ограниченного осевого перемещения относительно нее и взаимодействия с внутренним кольцевым выступом, а также перекрытия сквозных радиальных каналов в транспортном положении устройства, причем в центральном осевом канале нагнетательного переводника выполнен внутренний кольцевой выступ, имеющий возможность взаимодействия с наружным кольцевым выступом гильзы при осевом перемещении последней относительно нагнетательного переводника, при этом в верхней части корпуса выполнена наружная кольцевая проточка для размещения в ней самоуплотняющейся упругой манжеты, в средней части - сквозные радиальные пазы, равномерно расположенные по его окружности, а в нижней части - продольные выступы, при этом шаровой запорный орган размещен на седле с возможностью перекрытия его проходного канала, причем поршень соосно размещен в центральном осевом канале корпуса с возможностью осевого перемещения относительно него, при этом на наружной боковой поверхности поршня выполнены конусные шлицевые пазы, равномерно расположенные по его окружности, а верхний торец поршня может взаимодействовать с нижним торцом гильзы, причем сухари размещены в сквозных радиальных пазах с возможностью радиального перемещения относительно корпуса и взаимодействия с конусными шлицевыми пазами на поршне, при этом в транспортном положении устройства гильза и седло связаны между собой посредством срезных штифтов, а корпус и нагнетательный переводник - разрушаемых элементов, причем у разрушаемых элементов прочность на срез должна быть выше, чем у срезных штифтов.

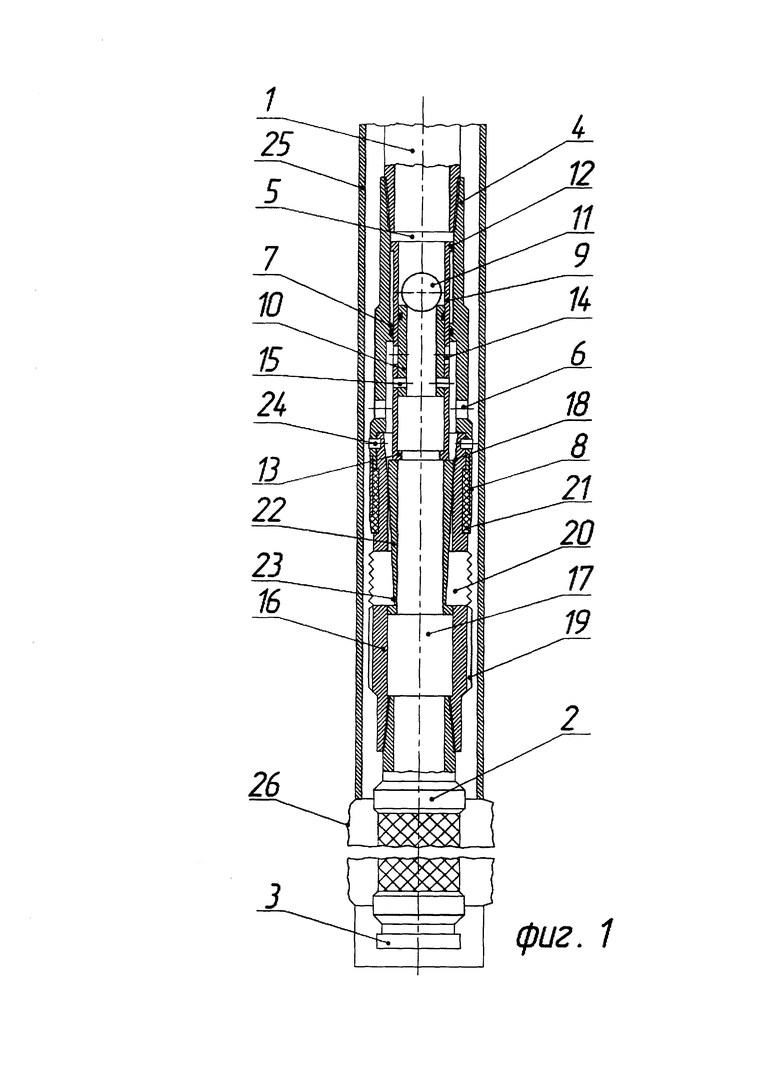

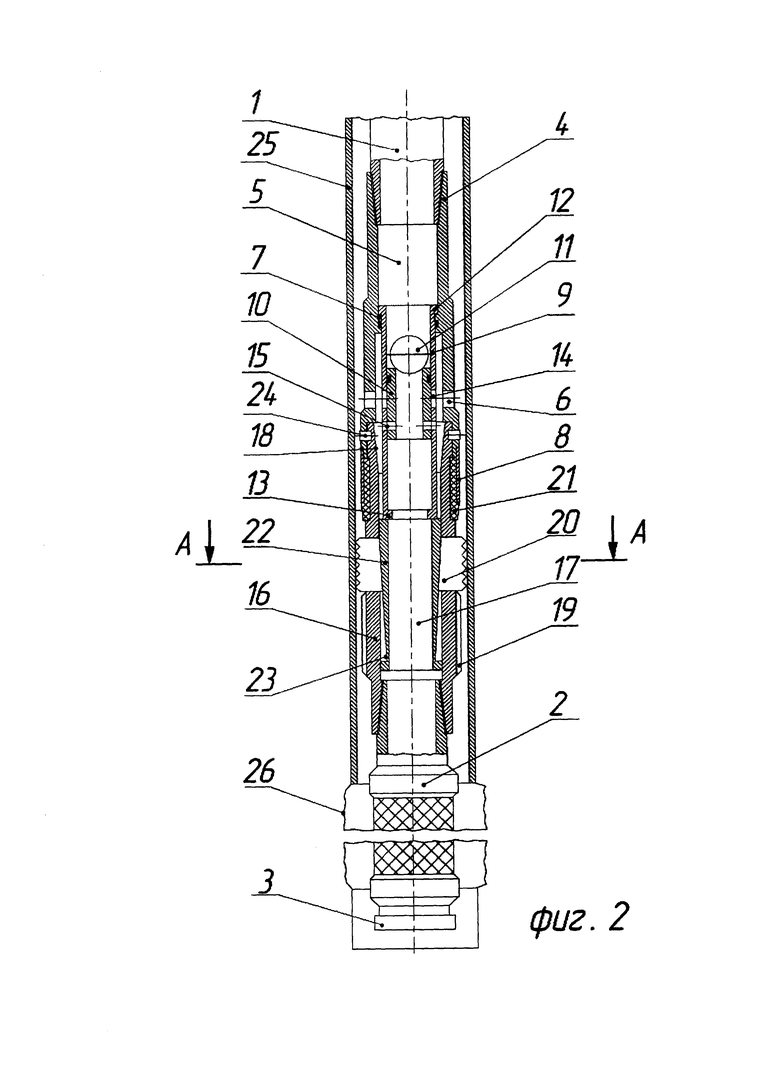

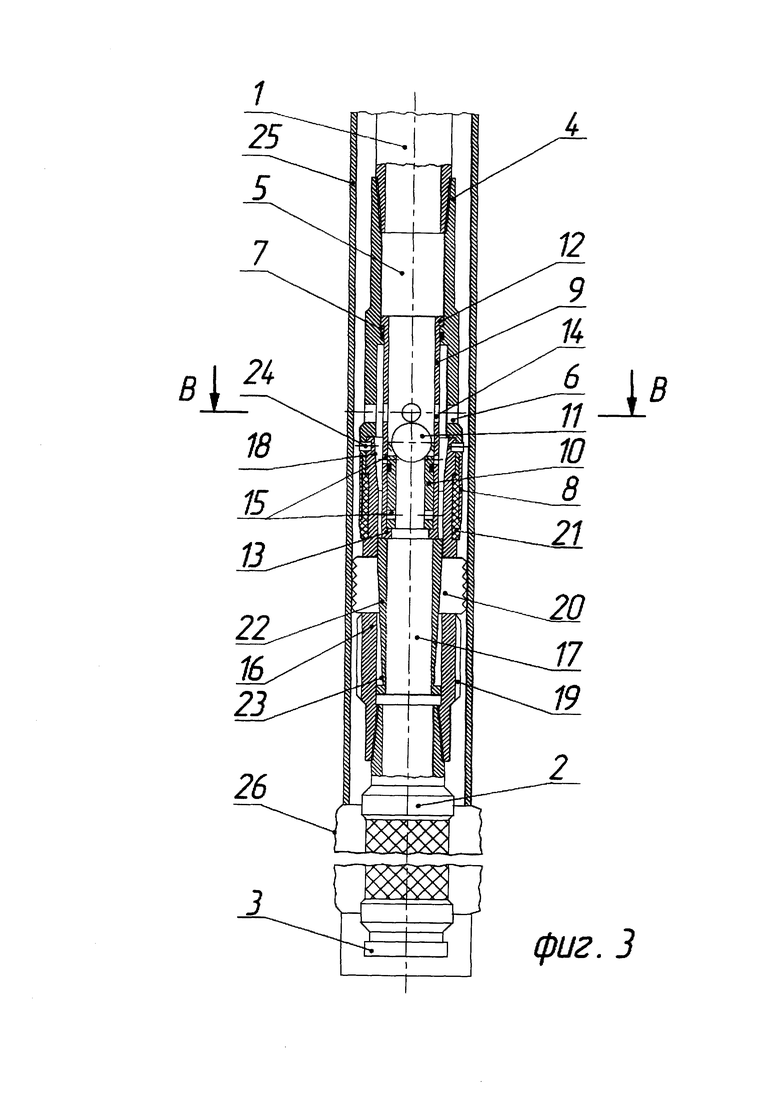

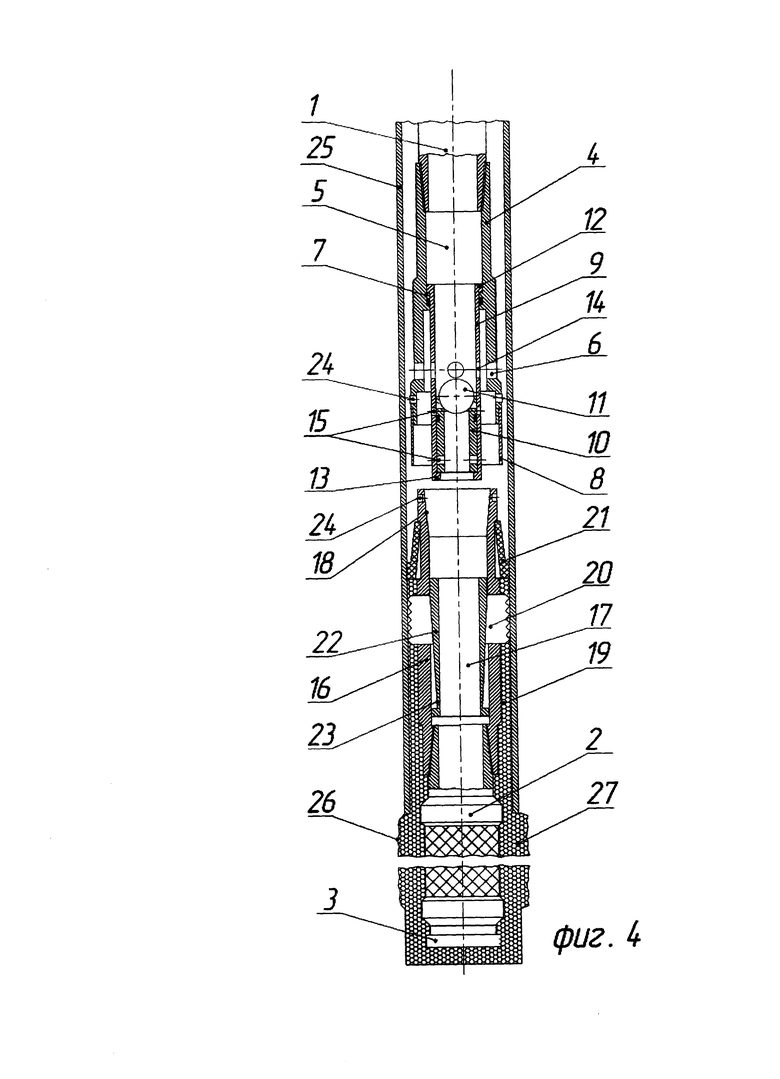

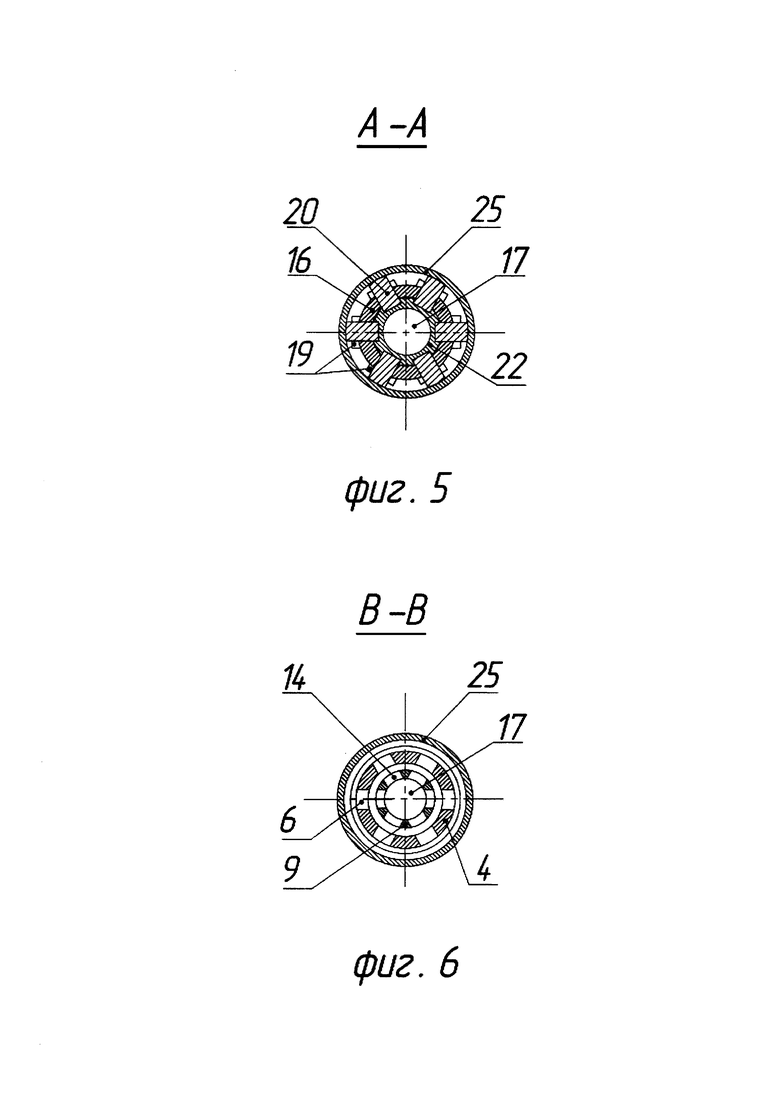

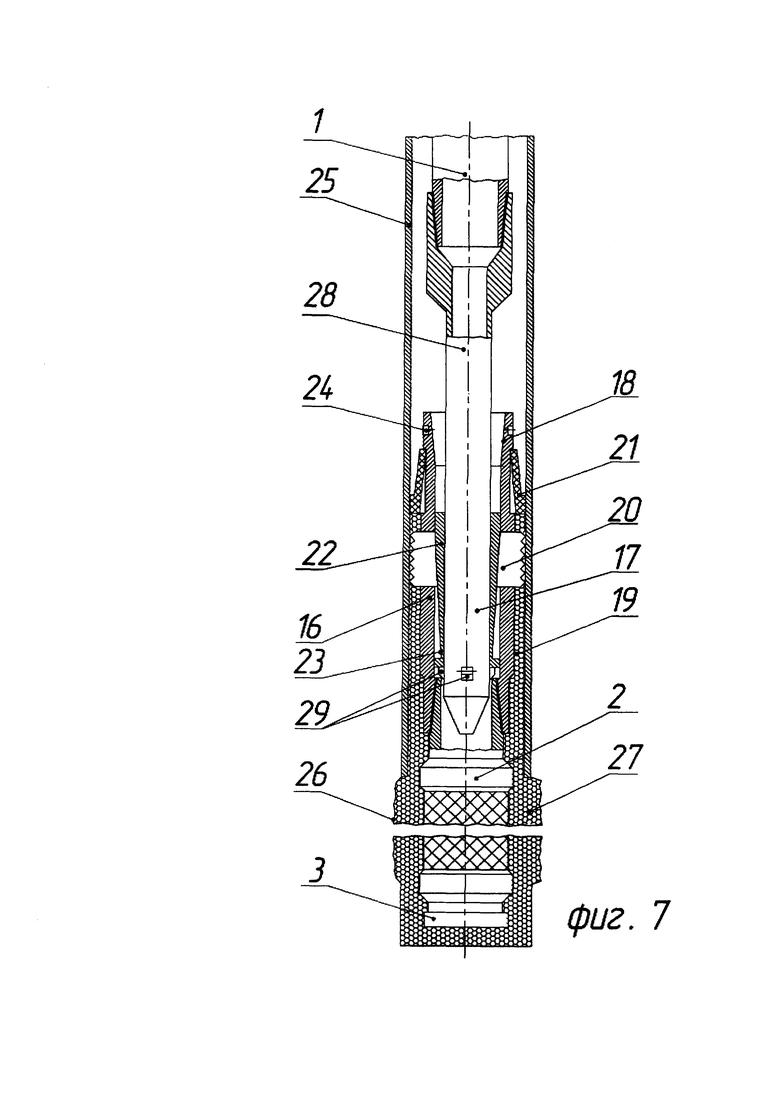

Конструкция устройства для создания гравийного скважинного фильтра в процессе выполнения гидравлического разрыва продуктивного пласта поясняется чертежами, где: на фиг. 1 показан общий вид устройства в транспортном положении; на фиг. 2 - общий вид устройства в рабочем положении (закрепление фильтра-хвостовика в обсадной колонне); на фиг. 3 - общий вид устройства в рабочем положении (открытие радиальных каналов для закачки жидкости разрыва); на фиг. 4 - общий вид устройства в рабочем положении (отцепление колонны НКТ от фильтра-хвостовика); на фиг. 5 - сечение А-А на фиг. 2; на фиг. 6 - сечение В-В на фиг. 3; на фиг. 7 - установка съемника для извлечения фильтра-хвостовика из скважины.

В транспортном положении устройство присоединено к нижнему концу колонны высокопрочных НКТ 1, предназначенной для проведения ГРП в скважине. В нижней части колонны НКТ 1 размещен механический пакер с якорным узлом (на чертежах не показан), который по своим техническим характеристикам соответствует условиям выполнения ГРП. Кроме того, в составе нижней части колонны НКТ 1, над и/или под пакером с якорным узлом, могут быть дополнительно установлены центрирующие узлы в виде лопастных центраторов (на чертежах не показаны).

Фильтр-хвостовик 2, внутренняя полость которого перекрыта в нижней части установленной заглушкой 3, является основным узлом, от которого в значительной степени зависят эксплуатационные показатели работы устройства. Конструктивное исполнение фильтра-хвостовика 2 может быть различным, однако ширина щелевидных перфорационных каналов в его боковой стенке должна исключать возможность прохождения через них частиц расклинивающего материала (пропанта, кварцевого песка и др.), используемого в процессе гидравлического разрыва продуктивного пласта.

К нижнему концу колонны НКТ 1 присоединен нагнетательный переводник 4 с центральным осевым каналом 5 и сквозными радиальными окнами 6. Последние равномерно размещены по окружности в нижней части нагнетательного переводника 4, а в его центральном осевом канале 5 выполнен внутренний кольцевой выступ 7.

Нижняя часть нагнетательного переводника 4 жестко связана со съемным кожухом 8, имеющим форму тонкостенного полого цилиндра. В центральном осевом канале 5 нагнетательного переводника 4 соосно размещены гильза 9, седло 10 и шаровой запорный орган 11.

На верхнем конце гильзы 9 выполнен наружный кольцевой выступ 12, а на нижнем - внутренний кольцевой выступ 13. В средней части гильзы 9, между наружным кольцевым 12 и внутренним кольцевым 13 выступами, выполнены сквозные радиальные каналы 14, равномерно размещенные по окружности.

Для предотвращения негативных последствий, возникающих в случае дросселирования потока прокачиваемой жидкости, радиальные окна 6 и радиальные каналы 14 имеют одинаковые суммарные площади проходных сечений, каждая из которых, в свою очередь, равна или превышает площадь проходного сечения колонны НКТ 1.

В транспортном положении устройства гильза 9 установлена в верхней части центрального осевого канала 5 с возможностью ограниченного осевого перемещения относительно нагнетательного переводника 4. При указанном осевом перемещении наружный кольцевой выступ 12 гильзы 9 может взаимодействовать с внутренним кольцевым выступом 7 в центральном осевом канале 5.

Седло 10, выполненное в форме полого цилиндра, размещено внутри гильзы 9 с возможностью ограниченного осевого перемещения относительно нее, при этом нижний торец седла 10 может взаимодействовать с внутренним кольцевым выступом 13 гильзы 9. В транспортном положении устройства седло 10 и гильза 9 связаны между собой посредством срезных штифтов 15.

Шаровой запорный орган 11 размещен на седле 10 с возможностью полного перекрытия его проходного канала.

К верхнему концу фильтра-хвостовика 2 присоединен цилиндрический корпус 16 с центральным осевым каналом 17. Верхняя часть центрального осевого канала 17 в корпусе 16 выполнена в виде конусообразного раструба (т.е. направляющей воронки) 18, а нижняя часть - заканчивается резьбой для присоединения фильтра-хвостовика 2.

В верхней части корпуса 16 выполнены наружная кольцевая проточка, а в нижней - продольные выступы 19, которые равномерно расположены по окружности на его наружной боковой поверхности. Кроме того, в средней части корпуса 16, между наружной кольцевой проточкой и продольными выступами 19, выполнены сквозные радиальные пазы для размещения в них сухарей 20. Последние установлены в сквозных радиальных пазах корпуса 16 с возможностью радиального перемещения относительно него.

В наружной кольцевой проточке, выполненной на корпусе 16, установлена самоуплотняющаяся упругая манжета 21, которая в транспортном положении устройства размещается во внутренней полости съемного кожуха 8.

В центральном осевом канале 17, с возможностью осевого перемещения относительно корпуса 16, установлен поршень 22 в форме полого цилиндра. Верхний торец поршня 22 может взаимодействовать с нижним торцом гильзы 9. На наружной боковой поверхности поршня 22 выполнены конусные шлицевые пазы 23, которые равномерно расположены по его окружности.

Сухари 20, размещенные в сквозных радиальных пазах корпуса 16, имеют возможность взаимодействия с конусными шлицевыми пазами 23 в поршне 22. При своем осевом перемещении поршень 22 принудительно перемещает сухари 20 в радиальном направлении относительно корпуса 16, т.е. выдвигает сухари 20 из сквозных радиальных пазов в корпусе 16.

Для исключения вероятности саморасклинивания сухарей 20 угол наклона поверхности конусных шлицевых пазов 23 в поршне 22 должен быть выбран равным или меньшим угла трения скольжения, зависящего, в свою очередь, от коэффициента трения скольжения между материалами, из которых изготовлены сухари 20 и поршень 22.

В транспортном положении устройства, в случае необходимости, фиксация сухарей 20 в радиальных пазах может быть обеспечена, к примеру, посредством размещения снаружи корпуса 16 разрезного пружинного кольца (на чертежах не показано) или тонкостенного наружного бандажа, который выполнен из легкоразрушаемого материала.

Нагнетательный переводник 4 и корпус 16 связаны между собой посредством разрушаемых элементов 24. При этом у разрушаемых элементов 24 прочность на срез должна быть заведомо выше, чем у срезных штифтов 15.

Работа устройства осуществляется следующим образом.

Перед спуском устройства необходимо подготовить скважину таким образом, чтобы обсадная колонна 25 в интервале продуктивного пласта отсутствовала, а открытый ствол в указанном интервале был дополнительно расширен. Кроме того, возле устья скважины необходимо осуществить размещение и обвязку наземного оборудования, требуемого для выполнения ГРП.

На устье скважины устройство, находящееся в транспортном положении, присоединяют к нижнему концу колонны НКТ 1, которая оборудована механическим пакером с якорным узлом, и спускают в ствол скважины. При спуске устройства промывочная жидкость, заполняющая ствол скважины, через щелевидные перфорационные каналы в фильтре-хвостовике 2 свободно поступает во внутренние полости как устройства, так и колонны НКТ 1. В процессе спуска в скважину продольные выступы 19 на корпусе 16 способствуют центрированию устройства внутри обсадной колонны 25.

После размещения фильтра-хвостовика 2 на расчетной глубине (напротив расширенной части открытого ствола 26 в продуктивном пласте) при помощи осевых перемещений и поворотов колонны НКТ 1 активизируют пакер с якорным узлом, установленный в ее составе. После этого герметизируют устье и, при необходимости, создают в затрубном пространстве скважины расчетное избыточное давление, что существенно облегчает условия работы пакера и колонны НКТ 1 (особенно в случае недостаточной прочности последней).

Затем в колонну НКТ 1 начинают закачивать жидкость разрыва, при этом шаровой запорный орган 11 перекрывает проходной канал седла 10. Внутреннее давление в колонне НКТ 1 возрастает, что приводит к осевому перемещению гильзы 9 с седлом 10 относительно нагнетательного переводника 4 до момента упора наружного кольцевого выступа 12 гильзы 9 во внутренний кольцевой выступ 7 в центральном осевом канале 5. Нижний торец гильзы 9, в процессе ее осевого перемещения, взаимодействует с верхним торцом поршня 22, заставляя последний также перемещаться в осевом направлении относительно основания 16. В результате взаимодействия поршня 22 с сухарями 20 происходит их радиальное перемещение относительно корпуса 16. Сухари 20 выдвигаются из сквозных радиальных пазов в опорных лопастях 18 и упираются в стенку обсадной колонны 25, чем достигается надежная фиксация устройства в стволе скважины.

При дальнейшем увеличении внутреннего давления в колонне НКТ 1 происходит срез разрушаемых элементов 15 и седло 10 вместе с шаровым запорным органом 11 перемещаются в осевом направлении относительно гильзы 9 до момента упора нижнего торца седла 10 во внутренний кольцевой выступ 13 гильзы 9. При этом происходит открытие радиальных каналов 14 в гильзе 9, за счет чего обеспечивается возможность поступления жидкости разрыва из колонны НКТ 1 в кольцевое пространство между устройством и обсадной колонной 25, далее - в расширенную часть открытого ствола 26, а затем - в продуктивный пласт.

Как только в продуктивном пласте началось развитие трещины, в жидкость разрыва добавляют расклинивающий материал 27, который вместе с жидкостью разрыва продавливают в трещину. При этом заглушка 3 исключает поступление расклинивающего материала 27 во внутреннюю полость фильтра-хвостовика 2 в процессе выполнения ГРП.

На завершающей стадии ГРП темп продавки в продуктивный пласт жидкости разрыва с расклинивающим материалом 27 постепенно снижают. Уменьшение подачи наземных насосных агрегатов до минимальных значений способствует упорядоченному заполнению расклинивающим материалом 27 кольцевого пространства между наружной поверхностью фильтра-хвостовика 2 и расширенной частью открытого ствола 26.

После завершения ГРП скважину оставляют под избыточным давлением в течение расчетного времени для релаксации напряжений в продуктивном пласте и деструктуризации жидкости разрыва. Далее осуществляют контролируемую разрядку скважины, а затем - срыв пакера с якорным узлом путем натяжения колонны НКТ 1.

Дальнейшее натяжение колонны НКТ 1 вызывает разрушение срезных элементов 24, что позволяет отсоединить нагнетательный патрубок 4 со съемным кожухом 8 от корпуса 16. Упругая манжета 21, освобожденная от съемного кожуха 8, прижимается к стенке обсадной колонны 25 и надежно изолирует кольцевое пространство между ней и наружной поверхностью корпуса 16, предотвращая обратный вынос расклинивающего материала 27 из продуктивного пласта в ствол скважины. Далее колонна НКТ 1 вместе с нагнетательным переводником 4, съемным кожухом 8, гильзой 9, втулкой 10 и шаровым запорным органом 11 извлекается на поверхность.

Заключительные работы, связанные с освоением скважины, осуществляют согласно заранее намеченному плану.

При необходимости фильтр-хвостовик 2 может быть извлечен из скважины на поверхность. Для этого необходимо на колонне НКТ 1 спустить в обсадную колонну 25 съемник 28, выполненный в виде патрубка с конусообразным нижним концом и оснащенный откидными упорами 29. На верхнем конце съемника 28 выполнена присоединительная резьба.

Съемник 28 следует ввести в центральный осевой канал 17 корпуса 16, а затем медленно и плавно спустить вниз до момента размещения откидных упоров 29 под поршнем 22. При этом конусообразный раструб 18 в верхней части центрального осевого канала 17 облегчает введение съемника 28 внутрь корпуса 16.

При натяжении колонны НКТ 1 откидные упоры 29 съемника 28 взаимодействуют с нижним торцом поршня 22 и принудительно перемещают его в осевом направлении относительно корпуса 16, что приводит к освобождению сухарей 20 от сцепления с обсадной колонной 25. После этого фильтр-хвостовик 2 вместе с колонной ПКТ 1 может быть свободно извлечен из скважины на поверхность.

Источники информации

1. А.с. СССР №1507958, Е21В 43/08, опубл. 15.09.1989.

2. Патент РФ №2251616, Е21В 43/04, опубл. 10.05.2005.

3. Патент РФ №2161247, Е21В 43/10, опубл. 27.12.2000.

4. Патент РФ №2509875, Е21В 43/10, опубл. 20.03.2014.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стационарный проходной клапан-отсекатель | 2023 |

|

RU2821939C1 |

| СПОСОБ ЗАКАНЧИВАНИЯ СТРОИТЕЛЬСТВА СКВАЖИНЫ | 2011 |

|

RU2509875C2 |

| Устройство для вырезания в смятой обсадной колонне вогнутых участков стенки | 2023 |

|

RU2810117C1 |

| Устройство для выправления смятой обсадной колонны | 2023 |

|

RU2810118C1 |

| Устройство для вырезания участка обсадной колонны | 2021 |

|

RU2760545C1 |

| Компоновка вырезающего инструмента для фрезерования участка обсадной колонны методом "снизу-вверх" в горизонтальных скважинах | 2022 |

|

RU2795754C1 |

| СПОСОБ ПРОВЕДЕНИЯ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА В НАКЛОННО-НАПРАВЛЕННОЙ НЕФТЕДОБЫВАЮЩЕЙ СКВАЖИНЕ, ЭКСПЛУАТИРУЮЩЕЙ ДВА ПРОДУКТИВНЫХ ПЛАСТА | 2020 |

|

RU2752371C1 |

| Устройство и способ селективной обработки продуктивного пласта | 2020 |

|

RU2747495C1 |

| Комплект оборудования для многостадийного гидроразрыва пласта | 2022 |

|

RU2777032C1 |

| Устройство для многостадийного гидравлического разрыва пласта | 2021 |

|

RU2791008C1 |

Изобретение относится к нефтегазодобывающей промышленности и может быть использовано при строительстве и капитальном ремонте скважин. Устройство включает фильтр-хвостовик со щелевидными перфорационными каналами, у которого внутренняя полость заглушена в нижней части. К верхнему концу фильтра-хвостовика присоединен цилиндрический полый корпус. В верхней части корпуса выполнена наружная кольцевая проточка, в средней - сквозные радиальные пазы, а в нижней - продольные наружные выступы. Внутри корпуса размещен полый цилиндрический поршень с конусными пазами на наружной боковой поверхности. В радиальных пазах корпуса установлены сухари, имеющие возможность взаимодействия с конусными пазами поршня и радиального перемещения относительно корпуса. Самоуплотняющаяся упругая манжета установлена в наружной кольцевой проточке на корпусе и в транспортном положении устройства размещена во внутренней полости съемного кожуха, соосно присоединенного к нагнетательному переводнику. Верхний конец последнего связан с колонной насосно-компрессорных труб, а нижний - с корпусом посредством разрушаемых элементов. В центральном осевом канале нагнетательного переводника выполнен внутренний кольцевой выступ, соосно установлена гильза, а в ней - седло, проходной канал которого перекрыт шаровым запорным органом. На концах гильзы выполнены кольцевые выступы: на вернем - наружный, а на нижнем - внутренний. В нагнетательном переводнике и в гильзе выполнены сквозные радиальные окна и каналы. Седло в транспортном положении перекрывает радиальные каналы в гильзе, гильза и седло связаны между собой посредством срезных штифтов. Повышается надежность и эффективность работы устройства, обеспечивается возможность извлечения его на поверхность. 7 ил.

Устройство для создания гравийного скважинного фильтра в процессе гидравлического разрыва продуктивного пласта, включающее нагнетательный переводник с центральным осевым каналом и сквозными радиальными окнами, соосно присоединенный к нижнему концу колонны насосно-компрессорных труб, связанный с нижним концом нагнетательного переводника съемный кожух в форме полого цилиндра, фильтр-хвостовик со щелевидными перфорационными каналами, внутренняя полость которого в нижней части перекрыта с помощью заглушки, присоединенный к верхнему концу фильтра-хвостовика центрирующий узел в виде цилиндрического корпуса с центральным осевым каналом и с продольными выступами, равномерно размещенными по окружности его наружной боковой поверхности, самоуплотняющуюся упругую манжету, размещенную в транспортном положении устройства во внутренней полости съемного кожуха, и разрушаемые элементы, отличающееся тем, что оно снабжено поршнем, гильзой, седлом, шаровым запорным органом, сухарями и срезными штифтами, причем поршень, гильза и седло имеют полую цилиндрическую форму, при этом на верхнем конце гильзы выполнен наружный кольцевой выступ, на нижнем конце - внутренний кольцевой выступ, а в средней части - сквозные радиальные каналы, равномерно размещенные по ее окружности, причем гильза соосно установлена в верхней части центрального осевого канала нагнетательного переводника с возможностью ограниченного осевого перемещения относительно него, седло - внутри гильзы с возможностью ограниченного осевого перемещения относительно нее и взаимодействия с внутренним кольцевым выступом, а также перекрытия сквозных радиальных каналов в транспортном положении устройства, причем в центральном осевом канале нагнетательного переводника выполнен внутренний кольцевой выступ, имеющий возможность взаимодействия с наружным кольцевым выступом гильзы при осевом перемещении последней относительно нагнетательного переводника, при этом в верхней части корпуса выполнена наружная кольцевая проточка для размещения в ней самоуплотняющейся упругой манжеты, в средней части - сквозные радиальные пазы, равномерно расположенные по его окружности, а в нижней части - продольные выступы, при этом шаровой запорный орган размещен на седле с возможностью перекрытия его проходного канала, причем поршень соосно размещен в центральном осевом канале корпуса с возможностью осевого перемещения относительно него, при этом на наружной боковой поверхности поршня выполнены конусные шлицевые пазы, равномерно расположенные по его окружности, а верхний торец поршня выполнен с возможностью взаимодействия с нижним торцом гильзы, причем сухари размещены в сквозных радиальных пазах с возможностью радиального перемещения относительно корпуса и взаимодействия с конусными шлицевыми пазами на поршне, при этом в транспортном положении устройства гильза и седло связаны между собой посредством срезных штифтов, а корпус и нагнетательный переводник - посредством разрушаемых элементов, причем у разрушаемых элементов прочность на срез выше, чем у срезных штифтов.

| СПОСОБ ЗАКАНЧИВАНИЯ СТРОИТЕЛЬСТВА СКВАЖИНЫ | 2011 |

|

RU2509875C2 |

| Устройство для создания скважинного гравийного фильтра | 1989 |

|

SU1714092A1 |

| RU 2000428 C1, 07.09.1993 | |||

| СПОСОБ ОБРАЗОВАНИЯ ВЕРТИКАЛЬНО НАПРАВЛЕННОЙ ТРЕЩИНЫ ПРИ ГИДРОРАЗРЫВЕ ПРОДУКТИВНОГО ПЛАСТА | 2011 |

|

RU2510456C2 |

| СПОСОБ ДЛЯ РАЗРЫВА И РАСКЛИНИВАНИЯ ТРЕЩИН ПОДПОВЕРХНОСТНОГО ПЛАСТА | 1995 |

|

RU2138632C1 |

| US 82355114 B2, 07.08.2012. | |||

Авторы

Даты

2024-06-28—Публикация

2023-03-20—Подача