Изобретение относится к горной промышленности и может быть использовано для борьбы с газом и газодинамическими явлениями в шахтах.

Известен способ дегазации сближенных угольных пластов и выработанного пространства, включающий бурение скважины с поверхности до разрабатываемого пласта, обсадку ее трубами, тампонаж затрубного пространства, перфорацию нижней части обсадной колонны и тампонажного кольца и отсос газа, после бурения и образования зоны подработки над разрабатываемым пластом на границе зоны образования трещин от подработки производят камуфлетное взрывание, а длину перфорированной части скважины через которую производят отсос газа после ее подработки разрабатываемым пластом, увеличивают в 1,5 раза по сравнению с высотой зоны подработки без применения взрывания [1]

Недостатком этого способа является то, что вследствие незначительного увеличения длины участка скважины, на протяжении которого производится искусственное образование сети трещин взрыванием или гидроразрывом не учитывается: наличие зон естественной трещиноватости в массиве, имеющих повышенную газоотдачу, производительность скважин, их число по длине выемочного столба и безопасность работ.

Известен также способ дегазации выработанных пространств и сближенных угольных пластов, включающий бурение первой вертикальной скважины с поверхности до разрабатываемого пласта на расстоянии свыше 30 м впереди забоя, бурение последующих от нее скважин на расстоянии, равном двум-трем шагам посадки основной кровли и от вентиляционного штрека на расстоянии 10-70 м, инклонометрическую съемку скважины, обсадку ее колонной перфорированных труб, герметизацию скважины от поверхности и отсос газа с принятым априори коэффициентом эффективности дегазации [2] (прототип).

Недостатком этого способа является то, что вследствие незначительной сети трещин в прискважинной зоне постоянного расстояния между скважинами, принимаемого без учета зон естественной повышенной трещиноватости, значительно сокращается производительность скважин, не учитывается расстояние между скважинами по длине выемочного столба и безопасность работ.

Цель изобретения увеличение производительности дегазационных скважин и оптимизация их числа за счет бурения скважин в установленные зоны повышенной трещиноватости (ЗПТ) и газоотдачи массива.

Цель изобретения повышение безопасности труда горняков в шахтах и улучшение технико-экономических показателей работы шахты за счет повышения производительности скважин, извлекающих метан для промышленного использования.

Указанные недостатки известных способов устраняются тем, что в шахтном поле по газоносному пласту угля проходят оконтуривающие выемочный столб выработки, принимают расстояние от разрезной печи до первой скважины равным 30-40 м, расстояние между последующими скважинами принимают равным двум-трем шагам посадки основной кровли с учетом конкретных условий, бурят скважину, чтобы она пересекала разрабатываемый пласт и углублялась на 3-5 м в породы почвы, производят инклинометрическую объемку перед обсадкой скважины; обсаживают скважину колонной стальных перфорированных труб диаметром не менее 10 мм, не опуская ее ниже 3-5 м над кровлей пласта; герметизируют скважину от поверхности на расстоянии не менее 10 м, утепляют устье скважины и подвигают забой, дополнительно размечают вдоль всей длины оконтуривающих выработок геофизические пикеты с шагом, обеспечивающим необходимую глубину контроля трещиноватости массива, измеряют методом радиоволнового зондирования (РВЗ) степень нарушенности массива, определяют ориентацию преобладающей системы трещиноватости, наличие, количество зон повышенной трещиноватости (ЗПТ) в пределах столба и при наличии ЗПТ замеряют протяженность выемочного столба, ширину ЗПТ в пределах столба, расстояние между ними и до выработок, определяют углы ориентации ЗПТ с помощью РВЗ в плоскости пласта и в вертикальной плоскости, наносят полученную информацию на план горных работ; располагают последующую ближайшую скважину так, чтобы она находилась в начале ЗПТ от монтажной камеры, подключают скважину к устройству отсоса газа с возможностью изменения вакуума и производят дегазацию выработанного пространства, отмечают расстояние начала замера газообильности, равное шагу обрушения пород кровли до скважины пробуренной в ЗПТ, и последнее, замеряют газообильность выработок, примыкающих к выработанному пространству, фактическую без дегазации, с дегазацией, допустимую газообильность выработок, примыкающих к выработанному пространству, по фактору вентиляции без дегазации, сравнивают значения фактической и допустимой газообильности, определяют относительную величину метанообильности, которая может быть удалена дегазацией к метанообильности, которую необходимо удалить, и добиваться выполнения условий, обеспечивающих требуемый относительный коэффициент эффективности дегазации выработанного пространства для создания безопасных условий ведения горных работ.

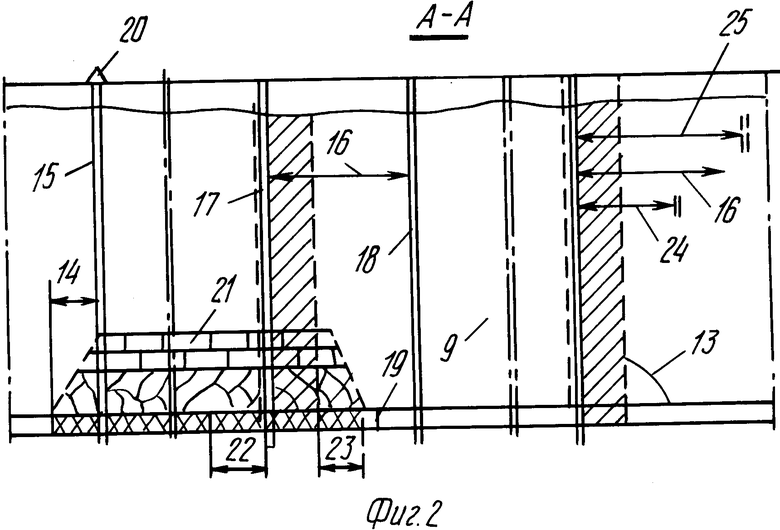

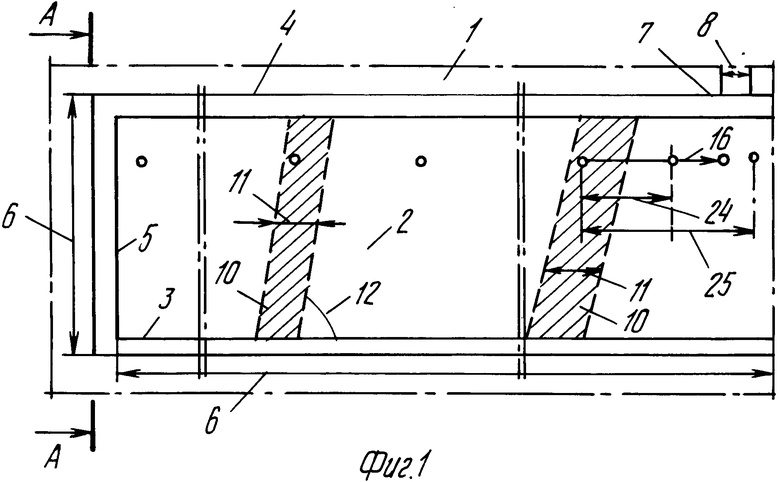

На фиг. 1 приведена схема дегазации выработанного пространства шахтного поля; на фиг.2 разрез А-А на фиг.1.

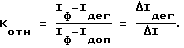

На шахтном поле 1, по разрабатываемому пласту проходят оконтуривающие выемочный столб 2 выработки: конвейерный 3, вентиляционный 4 штреки и монтажную камеру 5, размечают вдоль всей длины 6 выемочного столба и монтажной камеры геофизические пакеты 7 с шагом 8, обеспечивающим необходимую глубину контроля трещиноватости массива 9, измеряют методом радиоволнового зондирования горных пород степень нарушенности массива, определяют ориентацию преобладающей системы трещиноватости, наличие и количество зон повышенной трещиноватости (ЗПТ) 10 массива в пределах столба, и при наличии ЗПТ замеряют протяженность выемочного столба, ширину 11 ЗПТ в пределах столба; определяют углы ориентации ЗПТ с помощью РВЗ в плоскости пласта 12 и в вертикальной плоскости 13; наносят полученную информацию на план горных работ, принимают расстояние 13 от первой скважины 15 до монтажной камеры равным шагу посадки основной кровли (30-40 м), а расстояние 16 между последующими скважинами до ближайшей 17 к началу ЗПТ и очередной скважины 18 после нее принимают равным двум-трем шагам посадки основной кровли с учетом конкретных условий, располагают последующую ближайшую скважину так, чтобы она находилась в начале ЗПТ от монтажной камеры, бурят с поверхности скважину первую и последующую в ЗПТ, чтобы они пересекали разрабатываемый пласт и углублялись в породы почвы на 3-4 м, производят инклинометрическую съемку перед их обсадкой; обсаживают каждую скважину колонной стальных перфорированных труб диаметром не менее 100 мм, чтобы нижний конец колонны располагался не ниже 3-5 м над кровлей пласта, герметизируют скважину от поверхности на расстоянии не менее 10 м, утепляют устье скважины, подвигают забой 19, подключают скважину к устройству отсоса 20 газа с возможностью изменения вакуума и производят дегазацию выработанного 21 пространства, отмечают расстояние начала замера газообильности, равное шагу обрушения пород 22 кровли до скважины пробуренной в ЗПТ и после нее 23, замеряют газообильность выработок, примыкающих к выработанному пространству фактическую Iф без дегазации и с дегазацией Iдег, допустимую газообильность выработок, примыкающих к выработанному пространству, по фактору вентиляции без дегазации Iдоп, сравнивают значения Iф, Iдоп и определяют относительную величину метанообильности, которая может быть удалена дегазацией ΔIдег к метанообильности ΔI, которую необходимо удалить (относительный коэффициент эффективности дегазации).

В случае ΔIдег < ΔI добиваются выполнения условия ΔIдег > ΔI путем увеличения вакуума для данной скважины и уменьшения расстояний между последующими скважинами, пробуренными в ЭПТ 24.

В случае ΔIдег > ΔI добиваются выполнения условия ΔIдег ≥ ΔI путем уменьшения вакуума для данной скважины и увеличения 25 расстояний между последующими скважинами, пробуренными в ЭПТ, для получения требуемого относительного коэффициента эффективности дегазации и создания безопасности ведения горных работ.

Таким образом, существенными отличительными признаками предлагаемого способа являются: определение зон повышенной трещиноватости и газоотдачи массива, увеличение производительности дегазационных скважин и оптимизация их числа в пределах шахтного поля.

Докажем существенность первого отличительного признака.

Опыт работы шахт показывает, что шахтные поля имеют естественные нарушения (ЗПТ), которые обладают повышенной трещиноватостью и газоотдачей, однако в известных способах это не учитывается.

Разработанная аппаратура и методика позволяют с помощью метода РВЗ горного массива определять в ней ЗПТ. Для проверки количественных значений изменения производительности скважин была пробурена одна скважина вне ЗПТ массива, а вторая и третья в ЗПТ массиве. Произведенные замеры производительности скважин до их подработки и попадания в выработанное пространство приведены в табл.1.

Из табл. 1 видно, что производительность скважин, пробуренных в ЗПТ при естественном истечении из них газа, выше в 1,2-1,4 газа, чем производительность скважин, пробуренных вне ЗПТ, что подтверждено актом промышленных испытаний предложенного способа (см. приложение). Таким образом можно считать доказанным первый существенный отличительный признак.

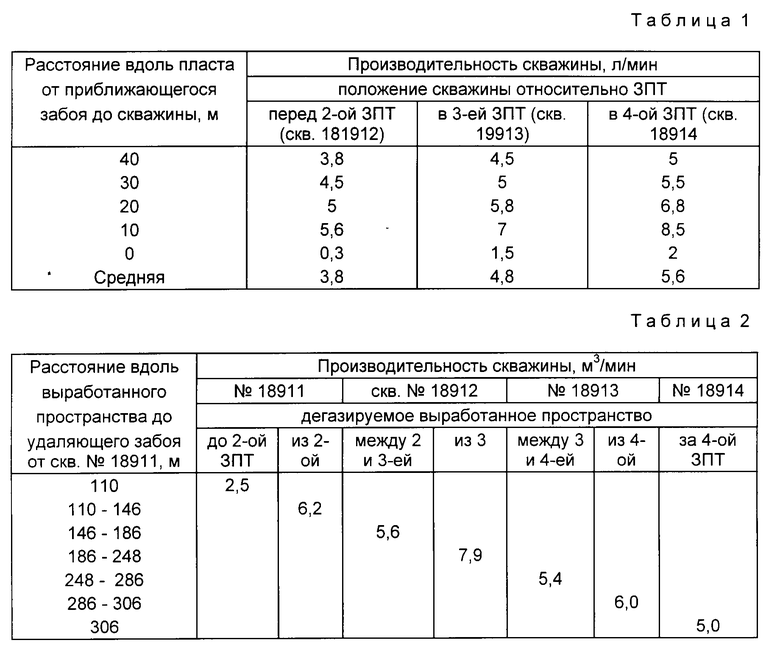

Для доказательства второго отличительного признака, свидетельствующего о повышении производительности скважин, пробуренных в ЗПТ выработанного пространства, произведены замеры по тем же скважинам, но после их подработки забоем (табл.2).

Из табл.2 видно, что производительность скважин, дегазирующих выработанное пространство, зависит от ЗПТ, которые изменяют приток в него газа. По сравнению со скважиной N 18911, которая находилась за пределом 2-й ЗПТ и давала 2,5 м3/мин, средняя производительность скважин, дегазирующих выработанное пространство с ЗПТ (скважины 18912, 18913), была выше в 2,2-3,2 раза, а максимальные значения выше в 3-4 раза, что подтверждено актом промышленных испытаний (см. приложение).

Таким образом доказана достоверность и второго существенного отличительного признака у предлагаемого способа, который позволяет оптимизировать число скважин по длине выемочного столба, а с учетом этого изменять их число и производительность для получения требуемого относительного коэффициента эффективности дегазации выработанного пространства.

Достоверность третьего существенного отличительного признака предлагаемого способа дегазации выработанных пространств, заключающегося в оптимизации числа скважин, и подтверждается замером газообильности выработок, примыкающих к выработанному пространству. Замеры показали, что при подработке скважин с ЗПТ массива газообильность выработок возрастала пропорционально производительности скважин, пробуренных в выработанное пространство. Регулировка вакуума и изменение расстояния между скважинами позволила поддерживать газообильность выработок не выше допустимого предела (см. пример 2 конкретного исполнения способа).

Достоинством предложенного способа является простота и экономичность в реализации за счет не сложного процесса выявления естественных ЗПТ, исключающего необходимость применения дорогостоящих и сложных в реализации способа и искусственного образования ЗПТ в известных способах, требующих применения взрывания зарядов в скважинах и гидроразрыва массива.

Преимуществом предлагаемого изобретения является повышение производительности дегазационных скважин за счет бурения их в ЗПТ, предварительно определяемые с помощью методов РВЗ массива для получения и использования метана в народном хозяйстве.

Кроме того, предложенный способ позволяет предотвращать возникновение газодинамических явлений, которые происходят зачастую при подходе забоя к ЗПТ. За счет предварительной дегазации ЗПТ удается дегазировать эти зоны, которые обладают повышенной газоотдачей, и создать более безопасные условия при ведении горных работ в шахтах.

Пример 1. В качестве объекта исполнения был выбран выемочный столб лавы N 819 в шахты поле пл. Полысаевского-2, ш. "Кузнецкая" АСП "Ленинскуголь" Кузбасса.

По пласту пройдены оконтуривающие выработки: конвейерный, вентиляционный штреки и монтажная камера, размечены геофизические пикеты по всей длине оконтуривающих выработок с шагом 10 м, измерена методом РВЗ ориентация преобладающей трещиноватости и наличие четырех ЗПТ в выемочном столбе, замерена протяженность выемочного столба по простиранию 611 м, по падению - 178 м, ширина каждой ЗПТ в направлении от монтажной камеры соответственно 40, 36, 62 и 20 м, замерены расстояния между каждой ЗПТ соответственно 100, 40, 38 м от монтажной камеры до начала первой ЗПТ -198 м, от конца последней ЗПТ до конца выемочного столба 200 м, определены углы ориентации каждой ЗПТ с помощью РВЗ и горного компаса в направлении от конвейерного штрека в плоскости пласта, равные соответственно 80, 80, 80, 80o; принято расстояние 30 м от монтажной камеры до первой в выемочном столбе скважины, пробурены четыре скважины до пересечения пласта: N 18912 -до начала 2-й ЗПТ, N 18913 во 2-ю ЗПТ (в 44 м от ее начала), N 18914 в 3-ю ЗПТ (в 17 м от ее начала в локальную приконтурную зону с повышенной трещиноватостью), после окончания бурения скважин перед обсадкой произведена их инклинометрическая съемка, скважины обсажены колоннами перфорированных труб диаметром 100 мм, произведена герметизация скважины от поверхности на расстоянии 10 м и утепление устьев скважин, замерена с помощью расходомера производительность скважин при естественном истечении газа на поверхность, и результаты замеров сведены в табл. 1.

Пример 2. По тому же объекту наблюдения: по плату пройдены оконтуривающие выработки, повторены последующие операции, подвинут забой лавы, подключены скважины к устройству отсоса газа, произведена дегазация выработанного пространства, отмечено расстояние начала замера газообильности, замерена газообильность выработок, примыкающих к выработанному пространству, определена допустимая газообильность, определена величина относительного коэффициента эффективности дегазации и произведено выполнение условий, обеспечивающих нормальное ведение горных работ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕГАЗАЦИИ РАЗРАБАТЫВАЕМОГО УГОЛЬНОГО ПЛАСТА | 1997 |

|

RU2133344C1 |

| СПОСОБ ДЕГАЗАЦИИ ВЫРАБОТАННОГО ПРОСТРАНСТВА | 2008 |

|

RU2360127C1 |

| СПОСОБ ДЕГАЗАЦИИ ВЫРАБОТАННОГО ПРОСТРАНСТВА | 2008 |

|

RU2360128C1 |

| Способ дегазации выработанного пространства | 1988 |

|

SU1559207A1 |

| Способ дегазации выемочных полей | 1987 |

|

SU1453046A1 |

| Способ определения фильтрационного сопротивления массива угольного пласта | 1985 |

|

SU1285161A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДОПУСТИМОЙ НАГРУЗКИ НА ОЧИСТНУЮ ВЫРАБОТКУ ПО ГАЗОВОМУ ФАКТОРУ | 2007 |

|

RU2332573C1 |

| СПОСОБ УПРАВЛЕНИЯ ГАЗОВЫДЕЛЕНИЕМ ИЗ ВЫРАБОТАННОГО ПРОСТРАНСТВА | 2009 |

|

RU2395690C1 |

| СПОСОБ ДЕГАЗАЦИИ ПЛАСТОВ-СПУТНИКОВ | 1994 |

|

RU2065973C1 |

| СПОСОБ РАЗРАБОТКИ СВИТЫ СБЛИЖЕННЫХ ВЫСОКОГАЗОНОСНЫХ УГОЛЬНЫХ ПЛАСТОВ | 2005 |

|

RU2282030C1 |

Изобретение предназначено для борьбы с газом, газодинамическими явлениями, а также для улучшения технико-экономических показателей работы шахты. Сущность способа дегазации выработанного пространства шахтных полей следующая: по газоносному пласту проходят оконтуривающие столб выработки, принимают расстояния между вертикальными скважинами, бурят скважину до пересечения с пластом, производят инклинометрическую съемку скважины, обсаживают ее перфорированными трубами, герметизируют, утепляют скважину, подвигают забой, подключают ее к устройству отсоса газа с возможностью изменения вакуума, дополнительно размечают вдоль длины оконтуривающих выработок геофизические пикеты, измеряют методом радиоволнового зондирования степень нарушенности массива, определяют наличие и количество зон естественной повышенной трещиноватости в пределах столба и при наличии их замеряют протяженность столба, ширину зон, расстояния до выработок, замеряют углы ориентации зон с помощью радиоволнового зондирования в пространстве, наносят полученную информацию на план горных работ, располагают последующую ближайшую скважину в зоне повышенной трещиноватости, производят дегазацию выработанного пространства, замеряют газообильность выработок, определяют относительный коэффициент эффективности дегазации и путем изменения вакуума и расстояний между скважинами поддерживают его на требуемом уровне для создания безопасных условий ведения горных работ. 2 ил., 2 табл.

Способ дегазации выработанных пространств шахтных полей, включающий проходку оконтуривающих выемочный столб выработок, принятие расстояния от монтажной камеры до первой скважины, равным шагу посадки основной кровли, а на оставшейся части длины выемочного столба расстояние, равным двум-трем шагам посадки кровли, бурение скважины, чтобы она пересекала разрабатываемый пласт и углублялась на 3 5 м в породы почвы, производство инклинометрической съемки перед обсадкой скважины, обсадку скважины колонной стальных перфорированных труб диаметром не менее 100 мм, чтобы ее нижний конец располагался не ниже 3 5 м над кровлей пласта, герметизацию скважины от поверхности на расстояние не менее 10 м, утепление устья скважины, подвигание забоя, подключение скважины к устройству отсоса газа, отличающийся тем, что бурят скважины в установленные естественные зоны повышенной трещиноватости горного массива, для чего размечают вдоль всей длины оконтуривающих выработок геофизические пикеты с шагом, обеспечивающим необходимую глубину контроля трещиноватости массива, определяют наличие зон повышенной естественной трещиноватости в массиве методом радиоволнового зондирования и при наличии зон в выемочном столбе замеряют протяженность выемочного столба, ширину и число указанных зон трещиноватости в пределах столба, расстояние между ними и до выработок замеряют углы ориентации зон относительно осей оконтуривающих выработок в плоскости пласта и по мощности массива, располагают последующую ближайшую скважину так, чтобы она находилась в начале зоны повешенной трещиноватости от монтажной камеры, после чего подключают скважину к устройству отсоса газа с возможностью изменения вакуума, отмечают расстояние начала замера газообильности, равное шагу обрушения пород кровли до скважины, пробуренной в зоне повышенной трещиноватости и после нее, замеряют газообильность выработок, примыкающих к выработанному пространству, фактическую без дегазации и с дегазацией, допустимую газообильность выработок, примыкающих к выработанному пространству по факту вентиляции без дегазации, сравнивают значения, определяют относительный коэффициент эффективности дегазации и поддерживают его на требуемом уровне путем регулирования вакуума и изменения расстояний между скважинами.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1051320, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Руководство по дегазации угольных шахт | |||

| - М.: Недра, 1976, с | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

Авторы

Даты

1997-11-27—Публикация

1995-07-26—Подача