Изобретение относится к горному делу, в частности к системам разработки сближенных высокогазоносных угольных пластов, и может быть использовано для снижения газообильности выемочных участков, повышения нагрузки на очистной забой и безопасности очистных работ по газовому фактору.

Известен способ разработки пологих и наклонных угольных пластов, включающий подготовку выемочных столбов путем проведения и крепления конвейерных и вентиляционных выработок с оставлением угольного целика между конвейерной выработкой отрабатываемого столба и вентиляционной выработкой подлежащего отработке столба, проведение вентиляционных сбоек между конвейерной выработкой отрабатываемого столба и вентиляционной выработкой подлежащего отработке столба и выемку угля в столбах длинными очистными забоями. При проведении конвейерной выработки ширину ее пролета принимают не менее ее высоты, а крепление конвейерной и вентиляционной выработок каждого столба осуществляют путем установки анкерной крепи в кровлю и бока каждой из этих выработок со стороны угольного целика, причем анкера упомянутой крепи в бока этих выработок устанавливают в шахматном порядке относительно друг друга. Одновременно с выемкой угля в столбах в конвейерной выработке отрабатываемого столба на участке, граничащем с выработанным пространством, на всем ее протяжении устанавливают охранную крепь, например деревянные стойки, сопротивление которой принимают менее, чем сопротивление, которое требуется при поддержании выработок, сохраняемых для повторного использования при бесцеликовой отработке угольных пластов, причем по мере выемки угля в отрабатываемом столбе конвейерную выработку сохраняют до таких размеров в поперечном ее сечении, чтобы обеспечить возможность образования вентиляционного канала для отвода метановоздушной смеси из выработанного пространства отрабатываемого столба путем упорядоченного опускания кровли упомянутой выработки к почве со стороны выработанного пространства посредством деформации охранной крепи с одновременным опиранием пород опускаемой кровли на угольный целик, обусловленным воздействием сил горного давления в зоне активных смещений пород позади очистного забоя [1].

Недостаток данного способа разработки угольных пластов состоит в том, что он не обеспечивает возможность роста нагрузки на очистной забой в условиях высокогазоносных пластов, так как удаление метана из выработанного пространства осуществляется только средствами вентиляции путем отвода его по вентиляционной выработке подлежащего отработке столба и вентиляционному каналу. Более того, использование при реализации этого способа только средств вентиляции, без применения средств дегазации, существенно ограничивает и даже исключает применение данного способа при разработке угольных пластов, характеризующихся высокой природной метаноносностью.

Наиболее близким к предлагаемому техническому решению по совокупности существенных признаков является способ разработки свиты сближенных высокогазоносных угольных пластов, включающий подготовку выемочных столбов путем проведения и крепления конвейерных и вентиляционных выработок с оставлением угольного целика между конвейерной выработкой отрабатываемого столба и вентиляционной выработкой подлежащего отработке столба, проведение вентиляционных сбоек между конвейерной выработкой отрабатываемого столба и вентиляционной выработкой подлежащего отработке столба, отработку выемочных столбов с одновременной установкой охранной крепи, например органного ряда из деревянных стоек в конвейерной выработке за очистным забоем на границе с выработанным пространством и возведением в вентиляционных сбойках со стороны выработанного пространства перемычек и удаление метана из выработанного пространства средствами вентиляции с помощью потока метановоздушной смеси, создаваемого утечками воздуха, выносимыми из очистного забоя через выработанное пространство за счет общешахтной депрессии в поддерживаемую часть конвейерной выработки и подсвежаемыми по ней, и разделяемого у ближайшей за очистным забоем вентиляционной сбойки на две части, одна из которых следует по этой сбойке и далее по вентиляционной выработке как исходящая выемочного участка с подсвежением по ней, а другая часть этого же потока - по выработанному пространству вблизи специально не поддерживаемой за очистным забоем части конвейерной выработки и по самой выработке, как изолированно отводимая за пределы выемочного участка, причем одновременно с удалением метана средствами вентиляции осуществляют его удаление также средствами дегазации путем квотирования части потока метановоздушной смеси, протекающей по выработанному пространству вблизи не поддерживаемой части конвейерной выработки, по дегазационным скважинам, пробуренным в подрабатываемую углепородную толщу из вентиляционной выработки в сторону выработанного пространства [2].

Данный способ предназначен для отработки высокогазоносных угольных пластов, поскольку обеспечивает возможность удаления метана из выработанного пространства как средствами вентиляции, так и средствами дегазации. Способ особенно актуален при разработке свиты высокогазоносных сближенных угольных пластов, один из которых отрабатывают первым, что приводит к разгрузке всей углепородной толщи, а также выносу из выработанного пространства за очистным забоем отрабатываемого пласта метановых потоков опасных концентраций. Поскольку указанный способ по большинству существенных признаков совпадает с заявляемым изобретением, то этот способ [2] был принят нами в качестве прототипа.

Анализ показал, что в указанном способе разработки устранены недостатки, отмеченные в предыдущем способе разработки [1]. Поэтому его можно считать более эффективным за счет обеспечения возможности удаления метана из выработанного пространства средствами дегазации. Вместе с тем применение данного способа в условиях отработки свиты сближенных высокогазоносных угольных пластов при наличии слабой неустойчивой почвы или участков геологических нарушений может существенно осложнить отвод метана из выработанного пространства по не поддерждиваемой части конвейерной выработки из-за возможного возникновения частичного или даже полного перекрытия ее поперечного сечения вследствие пучения почвы и (или) обрушения кровли. Аварийные обстоятельства могут привести в этом случае к нарушению отвода метана по не поддерживаемой части конвейерной выработки и соответственно к увеличению доли метана в исходящей выемочного участка. При этом возникновение аварийных участков по длине не поддерживаемой части конвейерной выработки практически не сказывается на качестве газодинамических параметров дегазационной системы выемочного участка, т.е. не влияет на рост концентрации и дебита отводимой через дегазационные скважины из выработанного пространства метановоздушной смеси, что свидетельствует о недостаточной эффективности их работы в этом случае.

С учетом изложенного в основу изобретения поставлена задача повысить эффективность способа разработки свиты сближенных высокогазоносных угольных пластов на стадии отработки одного из них первым за счет формирования за очистным забоем со стороны выработанного пространства в разгружаемой углепородной толще восходящего потока метановоздушной смеси посредством утечек воздуха из очистного забоя с последующим ее каптажем по дегазационным скважинам.

Технический результат, который достигается поставленной задачей, выражается в повышении концентрации метана, каптируемого дегазационными скважинами, при одновременном росте дебита отводимой из выработанного пространства метановоздушной смеси, т.е. в снижении на выемочном участке дебита метана, приходящегося на вентиляцию, и, следовательно, в повышении нагрузки на очистной забой и безопасности очистных работ по газовому фактору.

Для решения поставленной задачи в способе разработки свиты сближенных высокогазоносных угольных пластов, предусматривающем отработку одного из них первым и включающем подготовку выемочных столбов путем проведения и крепления конвейерных и вентиляционных выработок с оставлением угольного целика между конвейерной выработкой отрабатываемого выемочного столба и вентиляционной выработкой подлежащего отработке выемочного столба, проведение вентиляционных сбоек между конвейерной выработкой отрабатываемого выемочного столба и вентиляционной выработкой подлежащего отработке выемочного столба, отработку каждого выемочного столба с одновременной установкой охранной крепи в поддерживаемой за очистным забоем на границе с выработанным пространством части конвейерной выработки и возведением в вентиляционных сбойках со стороны выработанного пространства перемычек и удаление метана из выработанного пространства средствами вентиляции с помощью потока метановоздушной смеси, создаваемого утечками воздуха, выносимыми из очистного забоя через выработанное пространство за счет общешахтной депрессии в поддерживаемую часть конвейерной выработки и подсвежаемыми по ней, и разделяемого у ближайшей за очистным забоем вентиляционной сбойки на две части, одна из которых следует по этой сбойке и далее по вентиляционной выработке как исходящая выемочного участка с подсвежением по ней, причем одновременно с удалением метана средствами вентиляции осуществляют его удаление из выработанного пространства средствами дегазации путем каптирования другой части потока метановоздушной смеси, протекающей по выработанному пространству вблизи не поддерживаемой части конвейерной выработки, по дегазационным скважинам, пробуренным в подрабатываемый массив из вентиляционной выработки в сторону выработанного пространства,

согласно изобретению первоначально определяют протяженность зон активного газовыделения подрабатываемых и надрабатываемых сближенных угольных пластов, а затем по мере отработки выемочного столба за очистным забоем в конвейерной выработке в зонах активного газовыделения подрабатываемых и надрабатываемых сближенных угольных пластов сооружают газосборный коллектор путем поочередного возведения двух поперечных перемычек, торцы которых выходят за контур конвейерной выработки, причем каждую из поперечных перемычек возводят в конвейерной выработке со стороны выработанного пространства впереди очередной вентиляционной сбойки после опережения очистным забоем следующей вентиляционной сбойки с одновременным заперемычиванием вентиляционной сбойки, располагаемой между ранее возведенной и смежной с ней ближайшей от очистного забоя перемычками, при этом ближайшую от очистного забоя перемычку газосборного коллектора располагают от него на расстоянии, равном не более протяженности зоны активного газовыделения надрабатываемых сближенных угольных пластов, а другую более удаленную от очистного забоя перемычку - соответственно на расстоянии, равном не более протяженности максимальной зоны активного газовыделения надрабатываемых сближенных угольных пластов,

причем по мере подвигания очистного забоя удаление метана из выработанного пространства средствами дегазации происходит в два этапа: вначале часть потока метановоздушной смеси, которая следует по выработанному пространству вблизи не поддерживаемой части конвейерной выработки, оттесняется в зоне влияния каждой из поперечных перемычек газосборного коллектора в направлении расположения верхних слоев разгружаемой зоны подрабатываемых сближенных угольных пластов, за счет чего происходит скачкообразное повышение концентрации и дебита метановоздушной смеси указанной части потока, которую затем каптируют по дегазационным скважинам, причем при бурении этих скважин в подрабатываемый массив из вентиляционной выработки в сторону выработанного пространства их ориентируют таким образом, чтобы каждый куст дегазационных скважин находился в зоне влияния поперечной перемычки газосборного коллектора, в дальнейшем вслед за подвиганием очистного забоя в ходе отработки выемочного столба повторяют цикл работ по сооружению следующего газосборного коллектора при использовании очередной возведенной перемычки, ближайшей от очистного забоя, с тем чтобы вновь образовался скачок концентрации и дебита метановоздушной смеси с последующим ее каптированием из выработанного пространства с помощью упомянутых дегазационных скважин, причем после подготовки очередного выемочного столба по одному из свиты сближенных высокогазоносных угольных пластов и отработки его в свите первым в зоне подработки или надработки отрабатывают смежные сближенные угольные пласты с помощью традиционных способов разработки, применяемых в условиях незначительной остаточной природной газоносности угольных пластов.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявляемого изобретения, изложенным в его формуле.

Следовательно, заявляемое изобретение соответствует условию патентоспособности изобретения "новизна".

Причинно-следственная связь между заявляемой совокупностью существенных признаков изобретения и достигаемым техническим результатом следующая.

Признак - "первоначально определяют протяженность зон активного газовыделения подрабатываемых и надрабатываемых сближенных угольных пластов" - необходим для выполнения изобретения, поскольку заблаговременно позволяет определить оптимальные линейные параметры по длине конвейерной выработки участков, на которых возводят поперечные перемычки относительно очистного забоя на пласте, отрабатываемым в свите сближенных высокогазоносных угольных пластов первым, с тем чтобы в дальнейшем обеспечить возможность стабильного каптажа метановоздушной смеси высокой концентрации из выработанного пространства в соответствии с влиянием зоны разгрузки углепородной толщи.

Признак - "а затем по мере отработки выемочного столба за очистным забоем в конвейерной выработке в зонах активного газовыделения подрабатываемых и надрабатываемых сближенных угольных пластов сооружают газосборный коллектор путем поочередного возведения двух поперечных перемычек, торцы которых выходят за контур конвейерной выработки" - является одним из условий выполнения заявляемого способа разработки, заключающимся в оттеснении за очистным забоем в зоне влияния каждой поперечной перемычки другой части потока метановоздушной смеси, протекающей по выработанному пространству вблизи не поддерживаемой части конвейерной выработки за счет общешахтной депрессии и способствующей удалению метана из выработанного пространства средствами дегазации.

Вместе с тем, заявитель, проведя дополнительный поиск известных технических решений в данной области техники, установил, что из уровня техники известен вышеописанный отличительный признак, но с другой совокупностью существенных признаков. Это авторское свидетельство СССР №1421883, кл. Е 21 F 7/00, 1986 [3]. В этом техническом решении газосборный коллектор сооружают в виде просека в выработанном пространстве вслед за подвиганием очистного забоя с изоляцией вентиляционного штрека в зоне газового дренажа по смежной границе отрабатываемого пласта и распространения зоны разгрузки от горного давления разрабатываемых сближенных пластов, а затем разделяют его изолирующими перемычками на участки, равные по длине шагу обрушения основной кровли. Отсос газа из выработанного пространства осуществляют селективно из каждого изолированного участка просека, которые впоследствии погашают.

Положительным свойством данного технического решения является то, что он позволяет осуществлять отсос газа метана повышенной концентрации при отработке крутопадающих угольных пластов вследствие расположения газосборного коллектора (в виде просека) в плоскости пласта. Однако в условиях пологонаклонного залегания пластов отсасываемый из газового коллектора метан может иметь достаточно высокую концентрацию, пригодную для дегазации лишь в периоды обрушения основной кровли, проявляющиеся с периодичностью не более 4-5 раз в месяц и продолжительностью, не превышающей 1-2 суток. Поэтому в оставшийся период или на участках подвигания забоя между осадками основной кровли на пологонаклонных пластах отсасываемый из газового коллектора метан будет иметь низкую, не пригодную для дегазации концентрацию, а основная его часть, расположенная в верхних слоях разгруженной углепородной толщи, окажется вообще вне возможности его каптажа, так как питатели газосборного коллектора, выполненные в виде перфорированных труб и газоотводящих каналов, расположены только в плоскости пласта. Кроме, того, при реализации способа требуются значительные затраты на проведение просека, что экономически нецелесообразно.

В заявляемом же способе наличие газосборного коллектора, возводимого в конвейерной выработке за очистным забоем в виде поперечных перемычек в комплексе с кустом дегазационных скважин, расширяет технологические возможности дегазации сближенных угольных пластов за счет использования утечек воздуха и общешахтной депрессии в зоне влияния каждой из поперечных перемычек, что и обуславливает оттеснение части потока метановоздушной смеси, протекающей вблизи не поддерживаемой части конвейерной выработки, в направлении расположения верхних слоев разгружаемой породной толщи подрабатываемых пластов, т.е. обеспечивает возможность создания восходящей части потока метановоздушной смеси, которую каптируют дегазационными скважинами.

Из изложенного следует, что образование газосборного коллектора по известному [3] и заявляемому техническим решениям не подтверждает их идентичность, следовательно, не подтверждается известность влияния рассматриваемого отличительного признака на указанный заявителем технический результат - повышение концентрации метана при одновременном росте дебита отводимой из выработанного пространства через дегазационные скважины метановоздушной смеси и за счет этого снижение ее влияния на газовую ситуацию на выемочном участке.

Признак - "причем каждую из поперечных перемычек возводят в конвейерной выработке со стороны выработанного пространства впереди очередной вентиляционной сбойки после опережения очистным забоем следующей вентиляционной сбойки с одновременным заперемычиванием вентиляционной сбойки, располагаемой между ранее возведенной и смежной с ней ближайшей от очистного забоя перемычками" - заблаговременно создает условия для образования за очистным забоем в не поддерживаемой части конвейерной выработки на границе с выработанным пространством зон влияния каждой из поперечных перемычек, способствующих повышению концентрации и дебита восходящей части потока метановоздушной смеси в направлении расположения верхних слоев разгружаемой зоны подрабатываемого сближенного угольного пласта.

Признак - "при этом ближайшую от очистного забоя поперечную перемычку газосборного коллектора располагают от него на расстоянии, равном не более протяженности зоны активного газовыделения надрабатываемых сближенных угольных пластов, а другую более удаленную от очистного забоя перемычку - соответственно на расстоянии, равном не более протяженности максимальной зоны активного газовыделения надрабатываемых сближенных угольных пластов" - совместно с вышеуказанным признаком позволяет наиболее рационально обосновать параметры и место возведения перемычек с учетом протяженности зон активного газовыделения надрабатываемых сближенных высокогазоносных угольных пластов с тем, чтобы обеспечить достижение оптимальных газодинамических параметров дегазации и соответственно повышение концентрации и дебита метановоздушной смеси, каптируемой в верхних слоях разгружаемой углепородной толщи.

Признак - "причем по мере подвигания очистного забоя удаление метана из выработанного пространства средствами дегазации происходит в два этапа: вначале часть потока метановоздушной смеси, которая следует по выработанному пространству вблизи не поддерживаемой части конвейерной выработки, оттесняется в зоне влияния каждой из поперечной перемычек газосборного коллектора в направлении расположения верхних слоев разгружаемой зоны подрабатываемых сближенных угольных пластов, за счет чего происходит скачкообразное повышение концентрации и дебита метановоздушной смеси указанной части потока, которую затем каптируют по дегазационным скважинам, причем при бурении этих скважин из вентиляционной выработки подлежащего отработке выемочного столба их ориентируют таким образом, чтобы каждый куст дегазационных скважин находился в зоне влияния поперечной перемычки газосборного коллектора" - позволяет реализовать связь между общешахтной депрессией и вакуумом дегазационных скважин, обеспечивающая отсос метана в зоне влияния поперечных перемычек, что повышает надежность процесса отсоса метановоздушной смеси с помощью арсенала упомянутых средств дегазации и соответственно снижение на выемочном участке дебита метана, приходящегося на вентиляцию.

Из существующего уровня техники известно бурение дегазационных скважин на подрабатываемый пласт из подготовительной выработки, примыкающей к очистному забою, параллельно его очистной линии. При этом в выработанном пространстве отрабатываемого угольного пласта по всей длине проекции скважины выкладывают охранную полосу, чтобы исключить разрушение скважины в выработанном пространстве после ее подработки. Это авторское свидетельство СССР №1043320, кл. Е 21 F 7/00, 1982 [4]. Недостаток данного способа охраны скважины от ее разрушения состоит в отсутствии надежности сохранности ствола скважины, так как фактическая величина усадки охранной полосы под влиянием веса обрушенных пород в зоне их подработки в большинстве случаев несопоставима больше по сравнению с расчетной, что приводит в процессе разгрузки и сдвижения пород к разрушению скважины.

В заявляемом способе дегазационные скважины пробурены из вентиляционной выработки в сторону выработанного пространства и возможность их разрушения исключена, так как под их стволами расположена опора в виде угольного целика. Поэтому скважины находятся в надлежащем в период отработки выемочного столба состоянии и будут работать в заданном режиме.

Сопоставительный анализ показывает, что бурение дегазационных скважин по известному [4] и заявляемому техническим решениям не подтверждает их идентичность и соответственно не подтверждается известность влияния рассматриваемого отличительного признака на указанный заявителем технический результат - повышение концентрации метана при одновременном росте интенсивности каптажа из выработанного пространства через дегазационные скважины метановоздушной смеси, что позволяет снизить на выемочном участке дебит метана, приходящийся на вентиляцию, и соответственно обеспечить возможность повышения нагрузки на очистной забой и безопасности очистных работ по газовому фактору.

Признак - "в дальнейшем вслед за подвиганием очистного забоя в ходе отработки выемочного столба повторяют цикл работ по сооружению следующего газосборного коллектора при использовании очередной возведенной перемычки, ближайшей от очистного забоя, с тем чтобы вновь образовался скачок концентрации и дебита метановоздушной смеси с последующим ее каптажем из выработанного пространства с помощью упомянутых дегазационных скважин" - определяет последовательность выполнения действий по сооружению газосборных коллекторов вдоль конвейерной выработки позади очистного забоя, которые просты в исполнении и являются главным техническим средством создания восходящего потока метановоздушной смеси с повышенной концентрацией при разработке свиты высокогазоносных сближенных угольных пластов.

Признак - "при этом после подготовки очередного выемочного столба по одному из свиты сближенных высокогазоносных угольных пластов и отработки его в свите первым в зоне подработки или надработки отрабатывают смежные сближенные угольные пласты с помощью традиционных способов разработки, применяемых в условиях незначительной остаточной природной газоносности угольных пластов" - характеризует эффективность заявляемого способа разработки свиты сближенных высокогазоносных угольных пластов.

Таким образом, совокупность существенных признаков, характеризующая сущность заявляемого способа, позволяет повысить эффективность разработки в целом при обеспечении безопасности очистных работ по газовому фактору на основании вышеописанных технических эффектов.

Отсюда следует, что существенные признаки заявляемого изобретения находятся в причинно-следственной связи с достигаемым техническим результатом и не очевидны для специалиста из уровня техники в данной области, что характеризует изобретательский уровень заявляемого технического решения.

Промышленное применение заявляемого изобретения обосновывается нижеприведенным описанием изобретения и чертежами к нему.

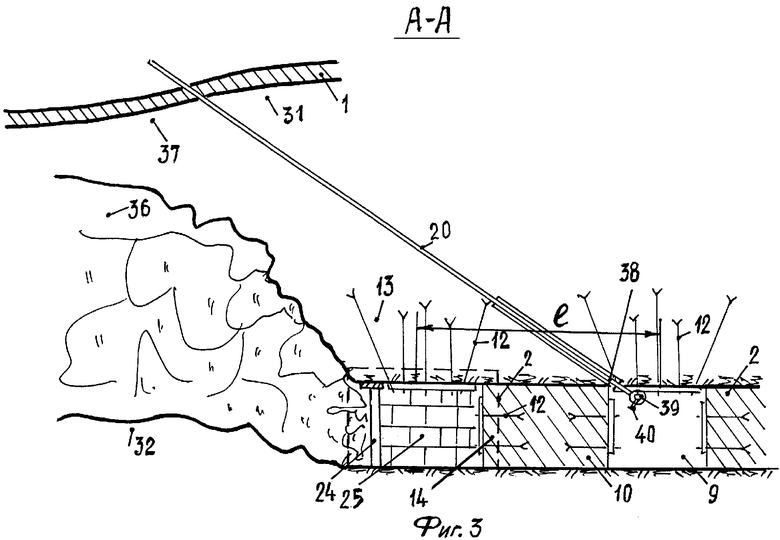

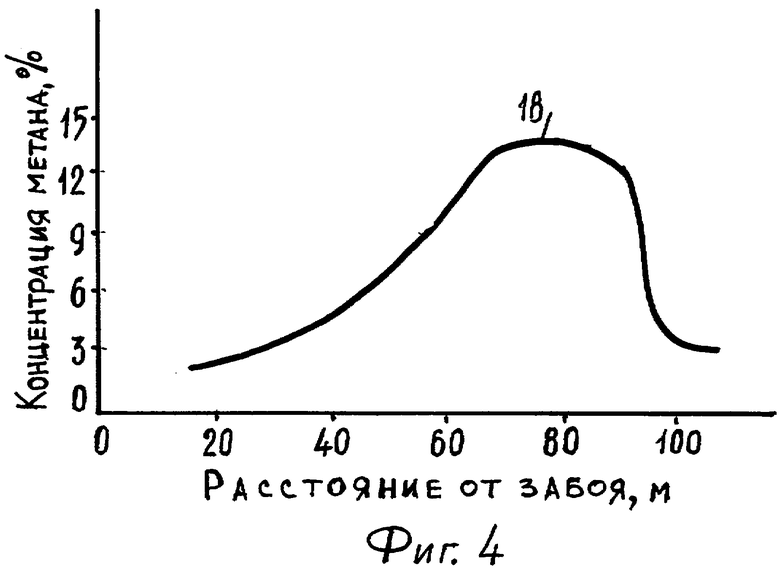

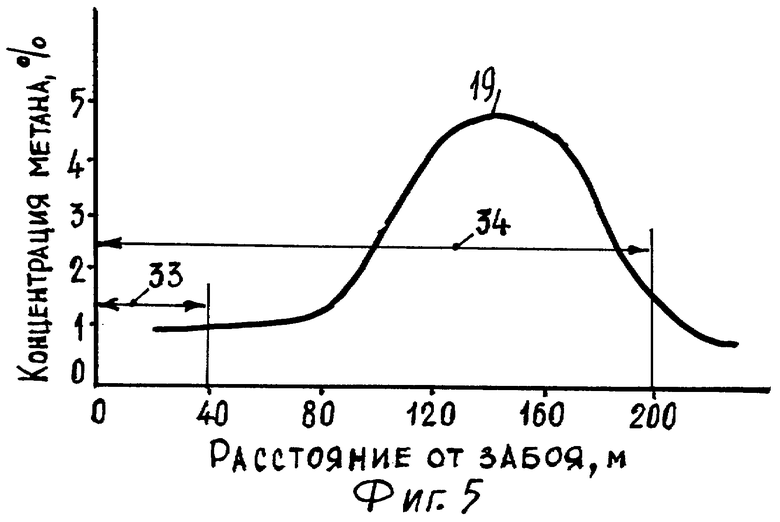

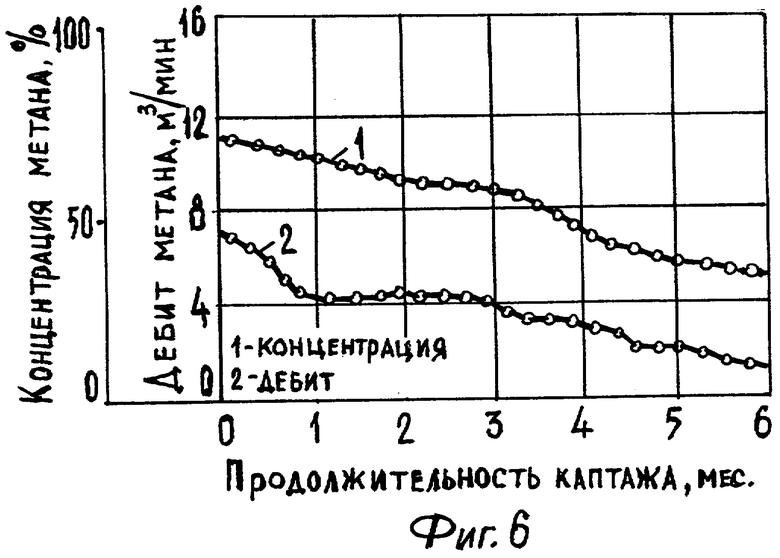

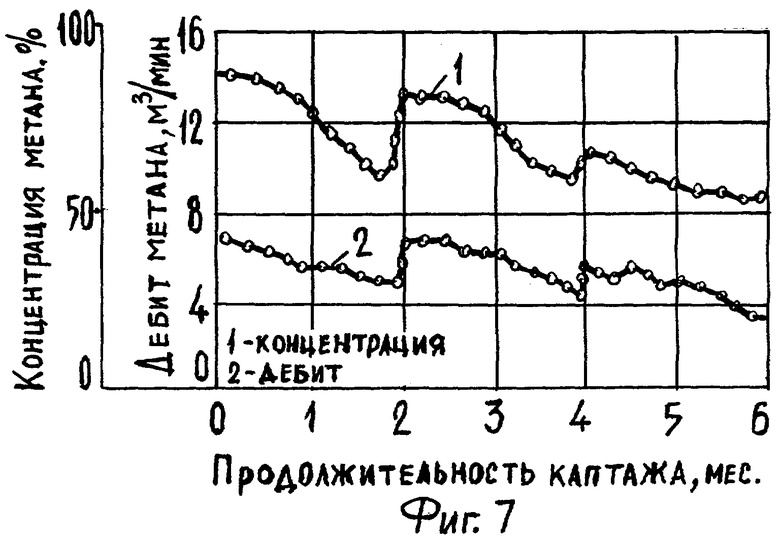

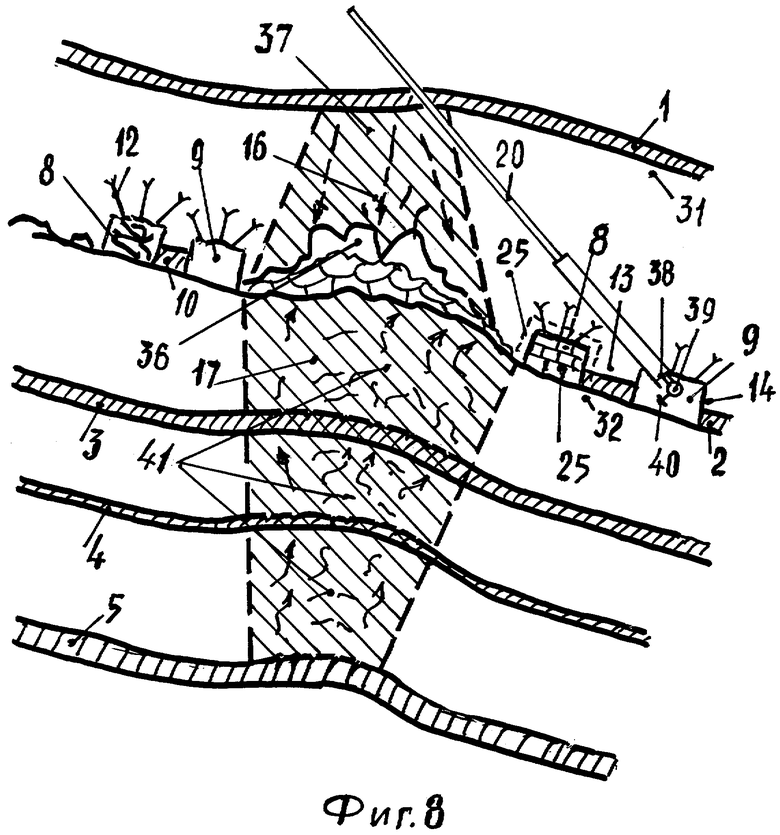

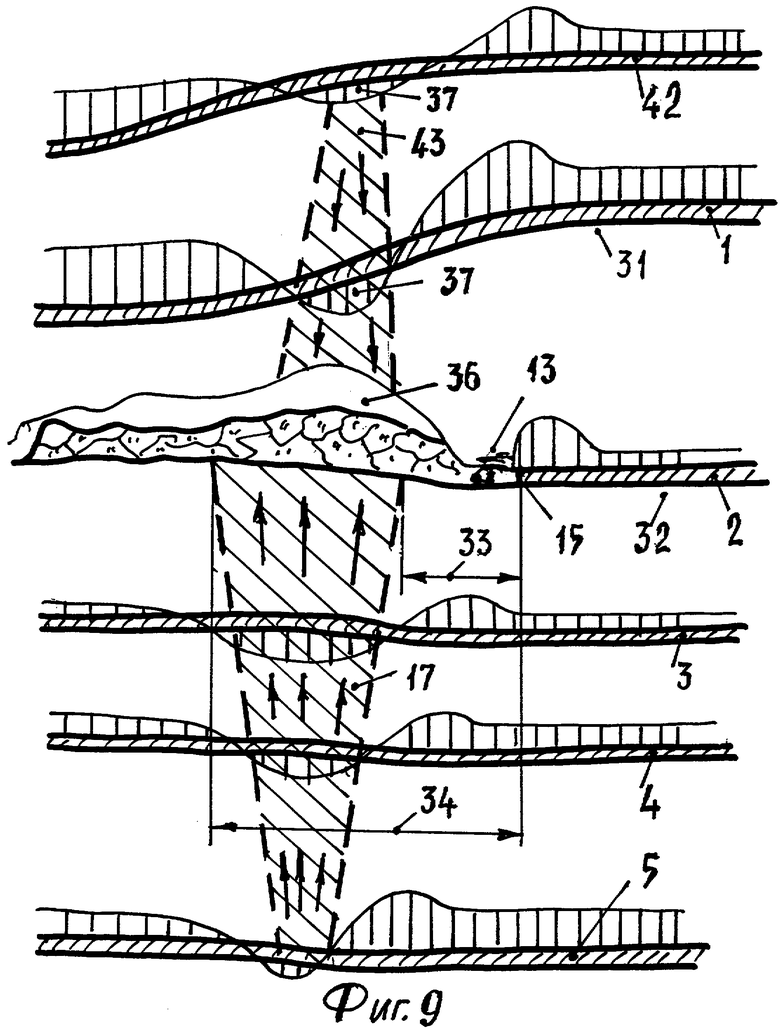

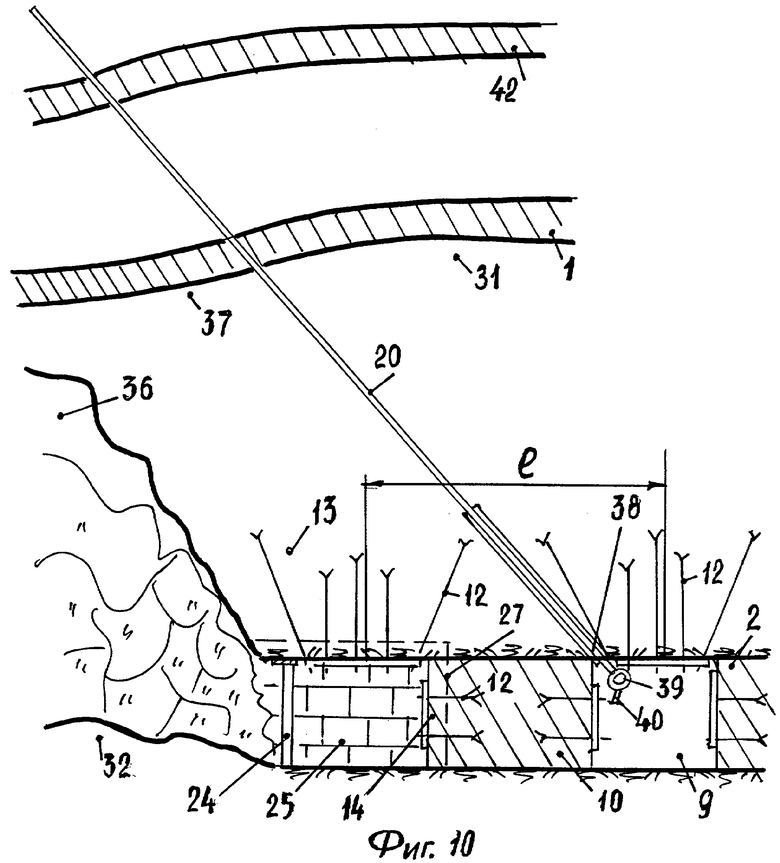

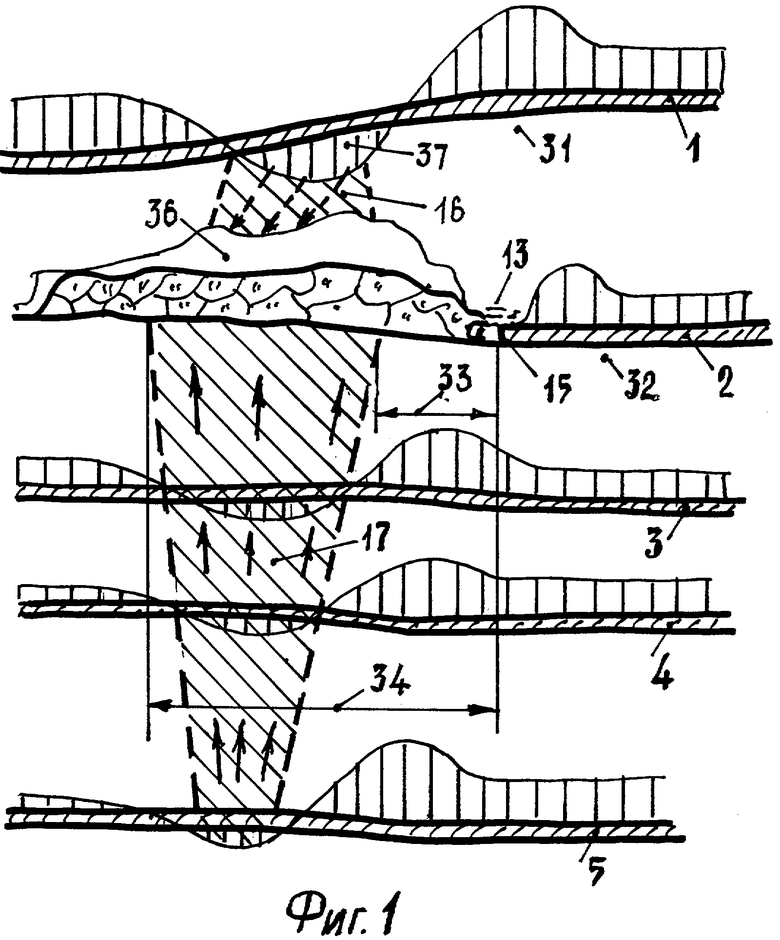

На фиг.1 представлена схема расположения сближенных угольных пластов в свите при подработке одним из них одного смежного пласта (поперечный разрез по простиранию) и характер распределения зон 14 активного газовыделения из этих пластов по мощности углепородного массива; на фиг.2 - схема подготовки и отработки выемочного столба с размещением в конвейерной выработке поперечных перемычек газосборного коллектора; на фиг.3 - разрез А-А на фиг.2; на фиг.4 - динамика изменения концентрации метана в зоне активного газовыделения подрабатываемого сближенного угольного пласта; на фиг.5 - динамика изменения концентрации метана за очистным забоем в зоне активного газовыделения надрабатываемых сближенных угольных пластов; на фиг.6 - сравнительные кривые изменения концентрации и дебита метана в дегазационных скважинах при ведении очистных работ по прототипу (кривые 1 и 2 - соответственно концентрация и дебит метана); на фиг.7 - сравнительные кривые изменения концентрации и дебита метана в дегазационных скважинах, каждый куст которых расположен в зоне влияния поперечной перемычки при ведении очистных работ (кривые 1 и 2 - соответственно концентрация и дебит метана); на фиг.8 - то же, что на фиг.1 (поперечный разрез по падению); на фиг.9 - то же, что на фиг.1, при подработке одним из пластов свиты двух смежных сближенных; на фиг.10 - то же, что на фиг.3, при подработке одним из пластов свиты двух смежных сближенных пластов (поперечный разрез по падению).

Способ разработки свиты сближенных высокогазоносных пологонаклонных угольных пластов рассмотрен на примере одного из вариантов разработки угольных пластов 1, 2, 3, 4 и 5, который начинают с первоочередной подготовки одного из них, например угольного пласта 2 выемочными столбами 6 и 7. Подготовку каждого столба осуществляют путем проведения конвейерной выработки 8 отрабатываемого выемочного столба и вентиляционной выработки 9 подлежащего отработке выемочного столба 7 с оставлением между выработками 8 и 9 угольного целика 10. В период проведения выработок 8 и 9 их периодически соединяют вентиляционными сбойками 11. Конвейерную выработку 8 крепят арочной либо анкерной крепью 12. В последнем случае анкерную крепь 12 закладывают в непосредственную кровлю 13 пласта 2, а также в бока 14 выработок 8 и 9. После оконтуривания выемочного столба 6 приступают к его отработке очистным забоем 15.

Другими позициями обозначены: зона активного газовыделения 16 подрабатываемого сближенного угольного пласта 1, зона активного газовыделения 17 надрабатываемых сближенных угольных пластов 3, 4 и 5, графики 18 и 19 (фиг.4 и 5), соответствующие протяженности зон активного газовыделения 16 и 17, куст дегазационных скважин 20, выработанное пространство 21, поддерживаемая часть 22 конвейерной выработки 8, граница 23 выработанного пространства 21, охранная крепь 24, более удаленная от очистного забоя 15 поперечная перемычка 25, ближайшая по отношению к очистному забою 15 поперечная перемычка 26, торцы 27 поперечных перемычек 25 и 26, контур 28 конвейерной выработки 8, перемычка 29 вентиляционной сбойки 11, не поддерживаемая часть 30 конвейерной выработки 8, основная кровля 31 пласта 2, почва 32 пласта 2, участки 33 и 34, протяженность которых определяется расстоянием между очистным забоем 15 и началом зоны активного газовыделения 17 надрабатываемых угольных пластов 3, 4, 5 и между очистным забоем 15 и концом зоны активного газовыделения 17 соответственно, зона влияния 35 поперечных перемычек 25 и 26, зона обрушения пород 36, зона сдвижения пород 37, устья 38 дегазационных скважин 20, дегазационный став 39, запорный вентиль 40, зона максимального газовыделения подрабатываемого сближенного угольного пласта 1 (фиг.4, график 18), зона максимального газовыделения надрабатываемых сближенных угольных пластов 3, 4, 5 (фиг.5, график 19), система газопроводящих трещин 41, сближенный высокогазоносный подрабатываемый угольный пласт 42, зона активного газовыделения 43 из подрабатываемых угольных пластов 1 и 42.

Способ осуществляется следующим образом.

В начальный период отработки пласта 2 очистным забоем 15 определяют протяженность зон активного газовыделения 16 и 17 (соответственно график 18 на фиг.4, график 19 на фиг.5) подрабатываемого 1 и надрабатываемых сближенных высокогазоносных угольных пластов 3, 4 и 5 (фиг.1). Протяженность зон 16 и 17 определяют на основе инструментальных замеров дебита метана в дегазационных скважинах 20. Скважины 20 бурят в подрабатываемый массив сближенного высокогазоносного угольного пласта 1 из вентиляционной выработки в сторону выработанного пространства 21 либо впереди, либо позади очистного забоя 15 согласно известным технологическим схемам дегазации (фиг.2, 3).

Свежий воздух подают в очистной забой 15 (фиг.2) по вентиляционной выработке отрабатываемого столба 6 (условно не показана), а исходящую струю из очистного забоя 15 отводят по поддерживаемой части 22 конвейерной выработки 8, расположенной на участке между очистным забоем 15 и ближайшей от него вентиляционной сбойкой 11. При этом исходящую струю подсвежают по конвейерной и вентиляционной выработкам 8 и 9 соответственно (фиг.2).

Вслед за подвиганием очистного забоя 15 в конвейерной выработке 8 на границе 23 с выработанным пространством 21 устанавливают охранную крепь 24, например органный ряд стоек, а за очистным забоем 15 сооружают газосборный коллектор путем поочередного возведения двух поперечных перемычек 25 и 26. Торцы 27 каждой из поперечных перемычек выходят за контуры 28 конвейерной выработки 8. Каждую поперечную перемычку, например перемычку 26, возводят впереди очередной вентиляционной сбойки 11 за очистным забоем 15 после опережения им следующей вентиляционной сбойки 11 с одновременным возведением перемычки 29 в вентиляционной сбойке 11, располагаемой между ранее возведенной 25 и смежной с ней ближайшей 26 от очистного забоя 15 поперечными перемычками. Перемычки 25, 26 и 29 возводят, например, из шлакоблоков (фиг.2, 3).

Выбор мест возведения поперечных перемычек 25 и 26 относительно очистного забоя 15 определяется характером газовыделения свиты сближенных высокогазоносных угольных пластов 1, 2, 3, 4 и 5. Как видно из графиков на фиг.4 и 5, согласно результатам инструментальных замеров концентрации метана, полученным при отработке пласта Четвертого лавой 312-ю на шахте "Комсомольская" ОАО "Воркутауголь", непосредственно в выработанном пространстве 21 за охранной крепью 24, вблизи не поддерживаемой части 30 конвейерной выработки 8 за очистным забоем 15 постоянно прослеживаются две зоны повышенного газовыделения. Наличие ближайшей от очистного забоя 15 зоны активного газовыделения 16 протяженностью 10-90 м согласно графику 18 на фиг.4 обусловлено преимущественно влиянием подработки, сопровождающейся газоотдачей сближенного высокогазоносного пласта 1. Газоотдача проявляется вследствие приходящих в сдвижение под пластом 1 периодически обрушающихся пород основной кровли 31 отрабатываемого пласта 2 (фиг.1).

Наличие второй зоны активного газовыделения 17, проявляющейся за очистным забоем 15 на участке длиной 40-200 м, согласно графику 19 на фиг.5 обусловлено влиянием разгрузки от горного давления надрабатываемых сближенных высокогазоносных угольных пластов 3, 4 и 5, залегающих в породах почвы 32 отрабатываемого пласта 2. С учетом изложенного при сооружении газосборного коллектора ближайшую поперечную перемычку 26 возводят за очистным забоем 15 на расстоянии, не более протяженности участка 33 между очистным забоем 15 и началом зоны активного газовыделения 17 надрабатываемых пластов 3, 4 и 5, а более удаленную от очистного забоя 15 перемычку 25 - соответственно на расстоянии не более протяженности участка 34 между очистным забоем 15 и окончанием указанной выше зоны 17 (фиг.1, 4, 5).

По мере выемки угля в очистном забое 15 отрабатываемого столба 6 осуществляют удаление метана из выработанного пространства 21 средствами вентиляции и дегазации. Удаление метана в первом случае осуществляют с помощью потока метановоздушной смеси, создаваемого утечками воздуха, выносимыми из очистного забоя 15 через выработанное пространство 21 за счет общешахтной депрессии в поддерживаемую часть 22 конвейерной выработки 8 и подсвежаемыми по этой части выработки 8, которая расположена между очистным забоем 15 и ближайшей от него вентиляционной сбойкой 11. Созданный посредством утечек воздуха и дошедший до указанной сбойки 11 этот поток разделяется на две части. Одна его часть, подсвеженная по конвейерной выработке 8, следует по упомянутой вентиляционной сбойке 11 и далее по вентиляционной выработке 9 как исходящая выемочного участка с подсвежением по ней.

Другая часть этого потока, также подсвеженная по конвейерной выработке 8 и протекающая от упомянутой вентиляционной сбойки 11 по выработанному пространству 21 к газосборному коллектору вблизи не поддерживаемой части 30 конвейерной выработки 8, поступает в нее между поперечными перемычками 25 и 26 и, оказавшись в зонах их влияния 35, оттесняется в направлении расположения верхних слоев (условно не показаны) разгружаемой породной толщи подрабатываемого сближенного угольного пласта 1 за счет подпора общешахтной депрессии, образуя восходящий поток метановоздушной смеси.

Образованию восходящего потока по мощности зоны обрушения 36 также способствует известное свойство метановоздушной смеси, заключающееся в изменении ее плотности по высоте зоны обрушения 36. И эта тенденция в зонах влияния 35 поперечных перемычек 25 и 26 по мощности разгружаемой углепородной толщи сохраняется: слои с более высоким содержанием газа (по сравнению с остальными слоями) под влиянием подпора общешахтной депрессии всплывают в направлении расположения верхних слоев углепородной толщи.

Наряду с влиянием отмеченной выше разности плотности слоев метановоздушной смеси образованию восходящего потока по мощности разгружаемого углепородного массива способствует также и влияние вакуума дегазационных скважин 20, что придает устойчивый характер перемещению указанного потока в направлении расположения верхних слоев углепородной толщи и отсосу метановоздушной смеси с помощью дегазационных скважин 20.

Оттесненная в направлении расположения верхних слоев углепородной толщи указанная часть потока метановоздушной смеси создает своеобразный барьер между зоной сдвижения пород 37, в которой метан переходит из молекулярного в свободное состояние, и зоной обрушения пород 36, расположенной ниже зоны 37 и в которой метановоздушная смесь разбавляется утечками воздуха, что создает условия по предотвращению диффузии метановых потоков высокой концентрации, направленных в процессе газоотдачи сближенного пласта 1 в сторону уменьшения их концентрации, т.е. согласно рассматриваемой горно-технической ситуации от верхних слоев углепородной толщи к нижним.

Совокупность факторов, а именно наличие общешахтной депрессии и поперечных перемычек 25 и 26, обуславливает в зонах их влияния 35 скачкообразное повышение газодинамических параметров, т.е. величин концентрации и дебита метановоздушной смеси, каптируемой по дегазационным скважинам 20 из верхних слоев выработанного пространства 21. Так, из графиков на фиг.6, 7 видно, что характер изменения концентрации (кривая 1) и дебита (кривая 2) удаляемого средствами дегазации метана из зон активного газовыделения 16 и 17 по прототипу (фиг.6) и заявляемому способу (фиг.7) различен. При реализации последнего после сооружения за очистным забоем 15 (за лавой 312-ю пласта Четвертого шахты "Комсомольская" ОАО "Воркутауголь") в не поддерживаемой части 30 конвейерной выработки 8 очередной поперечной перемычки 26 с одновременным заперемычиванием вентиляционной сбойки 11 (фиг.7) концентрация и дебит удаляемого с помощью дегазационных скважин 18 метана в зонах влияния 33 поперечных перемычек 25 и 26 возрастают. Сравнительные графики на фиг.6 и 7 показывают, что среднемесячная величина снижения концентрации метана (кривая 1) по прототипу и заявляемому способу составляет соответственно 24% и 20%, а величина снижения дебита метана (кривая 2) соответственно 13% и 11%. Величина концентрации (кривая 1) и дебита (кривая 2) удаляемого из выработанного пространства 21 метана по заявляемому способу соответственно на 10-15% и 25-35% выше, чем по прототипу, а в зонах влияния 35 поперечных перемычек 25 и 26 может возрастать соответственно на 40-50% и 8-31%.

Дегазационные скважины 20 бурят из вентиляционной выработки 9 в сторону выработанного пространства 21 в подрабатываемый массив (фиг.3) с учетом величины угла сдвижения Р пород кровли 31 пласта 2. Величину этого угла определяют согласно "Правилам по охране сооружений природных объектов от вредного влияния подземных горных выработок на угольных месторождениях". Министерство угольной промышленности СССР, М.: Недра, 1981, с.288, разработанным ВНИМИ [5], по формуле

β=80-70·α,

где α - угол падения разрабатываемого угольного пласта 2 в градусах (формула соответствует условиям Воркутинского месторождения).

В процессе бурения дегазационные скважины 20 располагают в зоне влияния 35 поперечных перемычек 25 и 26 газосборного коллектора. Дегазационные скважины 20 бурят, например, станком СБГ-2 м и ориентируют их таким образом, чтобы каждый куст скважин 20 находился в зоне влияния 35 поперечной перемычки 25 и 26 газосборного коллектора. Устья 38 скважин 20 оборудуют дегазационными устройствами для каптажа метана, а затем подключают к общешахтному дегазационному ставу 39 посредством запорного вентиля 40.

В формировании восходящего потока метановоздушной смеси участвует и метановыделение надрабатываемых сближенных угольных пластов 3, 4 и 5. Так, по мере отработки пласта 2 за очистным забоем 15 со стороны выработанного пространства 21 в надрабатываемом углепородном массиве происходят деформационные процессы, приводящие к сдвижению и разгрузке пород, сопровождающиеся их упругим восстановлением, поднятием по площади выработанного пространства 21 и образованием в углепородном массиве системы трещин 41 (фиг.8), являющихся газопроводящими каналами.

Процессы сдвижения углепородного массива обуславливают десорбцию, т.е. переход газа метана из сорбированного в свободное состояние из надрабатываемых сближенных угольных пластов 3, 4 и 5. Выделившийся из надрабатываемого углепородного массива со стороны выработанного пространства 21 метан мигрирует по системе трещин 41, образуя зону 17 активного газовыделения (фиг.8), а затем поступает в зону обрушения 36, в которой, увлекаемый утечками воздуха, протекающими через выработанное пространство 21, и частично смешиваясь с потоками метана, поступающими из подрабатываемого сближенного угольного пласта 1, выносится утечками в не поддерживаемую часть 30 конвейерной выработки 8, после чего следует по этой выработке под влиянием общешахтной депрессии до ближайшего газосборного коллектора, повторяя путь, изложенный выше.

Вариант подработки одновременно двух сближенных высокогазоносных угольных пластов 1 и 42 очистным забоем 15, подготовленным и подвигаемым по пласту 2, который отрабатывают первым в свите сближенных пластов 1, 2, 3, 4, 5 и 42, представлен на фиг.9 и 10. В этом случае дегазационные скважины 20 бурят из расчета перебуривания подрабатываемых сближенных угольных пластов 1 и 42, учитывая наличие дополнительного объема приходящего в сдвижение углепородного массива и протяженности зоны активного газовыделения 43 этих пластов.

В дальнейшем вслед за подвиганием очистного забоя 15 в ходе отработки выемочного столба 6 повторяют цикл работ по сооружению следующего газосборного коллектора при использовании очередной возведенной поперечной перемычки 26, ближайшей от очистного забоя 15, с тем чтобы вновь образовался восходящий поток метановоздушной смеси и соответственно скачок ее концентрации и дебита с последующим ее каптажем из выработанного пространства 21 с помощью упомянутых дегазационных скважин 20.

Практическое значение при разработке пласта 2 имеет расстояние между вентиляционными сбойками 11. Поэтому в период подготовки выемочного столба 6 вентиляционные сбойки 11 проводят между выработками 8 и 9 с заданным шагом l. Величина шага l зависит от газоносности разрабатываемого пласта 2 и сближенных угольных пластов 1, 3, 4, 5 и 42, расстояния между пластом 2 и наиболее удаленным от него надрабатываемым сближенным угольным пластом 5, состава и прочности пород почвы 32, пласта 2.

Шаг между вентиляционными сбойками 11 должен соответствовать протяженности, по крайней мере, наименьшей зоны активности газовыделения 16 подрабатывыаемого пласта 1 или зоны активного газовыделения 17 надрабатываемых высокогазоносных сближенных угольных пластов 3, 4 и 5 или длине участка, расположенного между очистным забоем 15 максимумом газовыделения подрабатываемого сближенного угольного пласта 1, согласно графику 18 на фиг.4, изменяясь в интервале от 50-60 до 100-120 м (фиг.4, 5).

После отработки очередного выемочного столба 6, подготовленного по одному из свиты, например по пласту 2, сближенных высокогазоносных угольных пластов 1, 2, 3, 4, 5 и 42 и отработанного в свите первым, в зоне подработки или надработки (условно не показана) отрабатывают смежные сближенные угольные пласты 3, 4, 5 или 1 и 42 с помощью традиционных способов разработки, применяемых в условиях незначительной остаточной природной газоносности угольных пластов. В этом случае в соответствии с принятым порядком отработки указанных угольных пластов на каждом из них осуществляют подготовку выемочных столбов 6, а затем их отработку очистными забоями 15, не применяя средства дегазации по удалению метана из выработанного пространства 21, так как в результате газоотдачи предварительно подработанных 1 и 42 и надработанных 3, 4 и 5 сближенных угольных пластов их природная газоносность уменьшается в 4-10 раз, а остаточная газоносность не осложняет ведение очистных работ по газовому фактору.

Таким образом, использование заявляемого способа позволит снизить газообильность выемочных участков, а за счет этого повысить нагрузку на очистной забой и безопасность ведения очистных работ по газовому фактору.

Источники информации

1. Патент РФ №2178526, кл. Е 21 С 41/18, 2000 г.

2. Веселов А.П., Казанин О.И. Пути совершенствования технологии отработки удароопасных газоносных угольных пластов Воркутского месторождения, ж. "Уголь", 1998, №6, с.23-25 (прототип).

3. Авторское свидетельство СССР №1421883, кл. Е 21 F 7/00, 1986 г.

4. Авторское свидетельство СССО №1043320, кл. E 21F 7/00, 1982 г.

5. Правила по охране сооружений природных объектов от вредного влияния подземных горных разработок на угольных месторождениях. Министерство угольной промышленности СССР, М.: Недра, 1981, с.288.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕГАЗАЦИИ УГЛЕНОСНОЙ ТОЛЩИ | 2012 |

|

RU2487246C1 |

| СПОСОБ ДЕГАЗАЦИИ УГЛЕНОСНОЙ ТОЛЩИ | 2008 |

|

RU2382882C1 |

| СПОСОБ УПРАВЛЕНИЯ ГАЗОВЫДЕЛЕНИЕМ ИЗ ВЫРАБОТАННОГО ПРОСТРАНСТВА | 2009 |

|

RU2395690C1 |

| СПОСОБ РАЗРАБОТКИ СВИТЫ СБЛИЖЕННЫХ ВЫСОКОГАЗОНОСНЫХ УГОЛЬНЫХ ПЛАСТОВ | 2012 |

|

RU2495251C1 |

| СПОСОБ ДЕГАЗАЦИИ НАДРАБАТЫВАЕМЫХ ПЛАСТОВ-СПУТНИКОВ | 2020 |

|

RU2749707C1 |

| СПОСОБ РАЗРАБОТКИ ВЫСОКОГАЗОНОСНЫХ УГОЛЬНЫХ ПЛАСТОВ | 2007 |

|

RU2343285C1 |

| СПОСОБ УПРАВЛЕНИЯ ГАЗОВЫДЕЛЕНИЕМ ПРИ ОТРАБОТКЕ СКЛОННОГО К САМОВОЗГОРАНИЮ УГОЛЬНОГО ПЛАСТА | 2012 |

|

RU2512049C2 |

| СПОСОБ ДЕГАЗАЦИИ НАДРАБАТЫВАЕМЫХ ПЛАСТОВ-СПУТНИКОВ | 2017 |

|

RU2666570C1 |

| СПОСОБ УПРАВЛЕНИЯ ГАЗОВЫДЕЛЕНИЕМ ИЗ ВЫРАБОТАННОГО ПРОСТРАНСТВА | 1995 |

|

RU2100611C1 |

| СПОСОБ КОМПЛЕКСНОГО УПРАВЛЕНИЯ ГАЗОВЫДЕЛЕНИЕМ НА ВЫЕМОЧНЫХ УЧАСТКАХ ПРИ ОТРАБОТКЕ МОЩНЫХ И СБЛИЖЕННЫХ ВЫСОКОГАЗОНОСНЫХ ПОЛОГИХ УГОЛЬНЫХ ПЛАСТОВ | 2012 |

|

RU2510461C1 |

Изобретение относится к горному делу и может быть использовано при подземной отработке свиты высокогазоносных угольных пластов. Способ предусматривает отработку одного из пластов свиты первым и включает подготовку выемочных столбов (ВС) путем проведения и крепления конвейерных (KB) и вентиляционных выработок с оставлением угольного целика между KB отрабатываемого ВС и вентиляционной выработкой подлежащего отработке ВС с проведением вентиляционных сбоек между ними. Каждый ВС отрабатывают с одновременной установкой охранной крепи в поддерживаемой за очистным забоем на границе с выработанным пространством части KB и возведением в вентиляционных сбойках со стороны выработанного пространства перемычек и осуществляют удаление метана из выработанного пространства средствами вентиляции с помощью потока метановоздушной смеси (МВС), создаваемого утечками воздуха, выносимыми из очистного забоя через выработанное пространство за счет общешахтной депрессии в поддерживаемую часть KB и подсвежаемыми по ней, и разделяемого у ближайшей за очистным забоем вентиляционной сбойки на две части, одна из которых следует по этой сбойке и далее по вентиляционной выработке как исходящая выемочного участка с подсвежением по ней. Одновременно с удалением метана средствами вентиляции осуществляют его удаление из выработанного пространства средствами дегазации путем каптирования другой части потока МВС, протекающей по выработанному пространству вблизи не поддерживаемой части KB, по дегазационным скважинам, пробуренным в подрабатываемый массив из вентиляционной выработки в сторону выработанного пространства. Новым является то, что первоначально определяют протяженность зон активного газовыделения подрабатываемых и надрабатываемых пластов и по мере отработки ВС за очистным забоем в конвейерной выработке в зонах активного газовыделения подрабатываемых и надрабатываемых пластов сооружают газосборный коллектор путем поочередного возведения двух поперечных перемычек, торцы которых выходят за контур КВ. Каждую из поперечных перемычек в KB возводят со стороны выработанного пространства впереди очередной вентиляционной сбойки после опережения очистным забоем следующей вентиляционной сбойки с одновременным заперемычиванием вентиляционной сбойки, располагаемой между ранее возведенной и смежной с ней ближайшей от очистного забоя перемычками. Ближайшую от очистного забоя перемычку газосборного коллектора располагают от него на расстоянии не более протяженности зоны активного газовыделения надрабатываемых пластов, а другую более удаленную от очистного забоя перемычку - на расстоянии не более протяженности: максимальной зоны активного газовыделения надрабатываемых пластов. По мере подвигания очистного забоя удаление метана из выработанного пространства средствами дегазации производят в два этапа: вначале часть потока МВС, которая следует по выработанному пространству вблизи не поддерживаемой части KB, оттесняют в зоне влияния каждой из поперечных перемычек газосборного коллектора в направлении расположения верхних слоев разгружаемой зоны подрабатываемых пластов, за счет чего происходит скачкообразное повышение концентрации и дебита МВС указанной части потока, которую затем каптируют по дегазационным скважинам. При бурении этих скважин их ориентируют таким образом, чтобы каждый куст дегазационных скважин находился в зоне влияния поперечной перемычки газосборного коллектора. В дальнейшем вслед за подвиганием очистного забоя в ходе отработки ВС повторяют цикл работ по сооружению следующего газосборного коллектора. После подготовки очередного ВС по одному из свиты пластов и отработки его в свите первым отрабатывают смежные пласты. Изобретение направлено на повышение нагрузки на очистной забой с обеспечением безопасности ведения работ по газовому фактору. 10 ил.

Способ разработки свиты сближенных высокогазоносных угольных пластов, предусматривающий отработку одного из них первым и включающий подготовку выемочных столбов путем проведения и крепления конвейерных и вентиляционных выработок с оставлением угольного целика между конвейерной выработкой отрабатываемого выемочного столба и вентиляционной выработкой подлежащего отработке выемочного столба, проведение вентиляционных сбоек между конвейерной выработкой отрабатываемого выемочного столба и вентиляционной выработкой подлежащего отработке выемочного столба, отработку каждого выемочного столба с одновременной установкой охранной крепи в поддерживаемой за очистным забоем на границе с выработанным пространством части конвейерной выработки и возведением в вентиляционных сбойках со стороны выработанного пространства перемычек и удаление метана из выработанного пространства средствами вентиляции с помощью потока метановоздушной смеси, создаваемого утечками воздуха, выносимыми из очистного забоя через выработанное пространство за счет общешахтной депрессии в поддерживаемую часть конвейерной выработки и подсвежаемыми по ней, и разделяемого у ближайшей за очистным забоем вентиляционной сбойки на две части, одна из которых следует по этой сбойке и далее по вентиляционной выработке, как исходящая выемочного участка с подсвежением по ней, причем одновременно с удалением метана средствами вентиляции осуществляют его удаление из выработанного пространства средствами дегазации путем каптирования другой части потока метановоздушной смеси, протекающей по выработанному пространству вблизи не поддерживаемой части конвейерной выработки, по дегазационным скважинам, пробуренным в подрабатываемый массив из вентиляционной выработки в сторону выработанного пространства, отличающийся тем, что первоначально определяют протяженность зон активного газовыделения подрабатываемых и надрабатываемых сближенных угольных пластов, а затем по мере отработки выемочного столба за очистным забоем в конвейерной выработке в зонах активного газовыделения подрабатываемых и надрабатываемых сближенных угольных пластов сооружают газосборный коллектор путем поочередного возведения двух поперечных перемычек, торцы которых выходят за контур конвейерной выработки, причем каждую из поперечных перемычек возводят в конвейерной выработке со стороны выработанного пространства впереди очередной вентиляционной сбойки после опережения очистным забоем следующей вентиляционной сбойки с одновременным заперемычиванием вентиляционной сбойки, располагаемой между ранее возведенной и смежной с ней ближайшей от очистного забоя перемычками, при этом ближайшую от очистного забоя перемычку газосборного коллектора располагают от него на расстоянии, равном не более протяженности зоны активного газовыделения надрабатываемых сближенных угольных пластов, а другую более удаленную от очистного забоя перемычку - соответственно на расстоянии, равном не более протяженности максимальной зоны активного газовыделения надрабатываемых сближенных угольных пластов, причем по мере подвигания очистного забоя удаление метана из выработанного пространства средствами дегазации происходит в два этапа: вначале часть потока метановоздушной смеси, которая следует по выработанному пространству вблизи не поддерживаемой части конвейерной выработки, оттесняется в зоне влияния каждой из поперечных перемычек газосборного коллектора в направлении расположения верхних слоев разгружаемой зоны подрабатываемых сближенных угольных пластов, за счет чего происходит скачкообразное повышение концентрации и дебита метановоздушной смеси указанной части потока, которую затем каптируют по дегазационным скважинам, причем при бурении этих скважин в подрабатываемый массив из вентиляционной выработки в сторону выработанного пространства их ориентируют таким образом, чтобы каждый куст дегазационных скважин находился в зоне влияния поперечной перемычки газосборного коллектора, в дальнейшем вслед за подвиганием очистного забоя в ходе отработки выемочного столба повторяют цикл работ по сооружению следующего газосборного коллектора при использовании очередной возведенной перемычки, ближайшей от очистного забоя, с тем, чтобы вновь образовался скачок концентрации и дебита метановоздушной смеси с последующим ее каптажем из выработанного пространства с помощью упомянутых дегазационных скважин, при этом после подготовки очередного выемочного столба по одному из свиты сближенных высокогазоносных угольных пластов и отработки его в свите первым в зоне подработки или надработки отрабатывают смежные сближенные угольные пласты с помощью традиционных способов разработки, применяемых в условиях незначительной остаточной природной газоносности угольных пластов.

| ВЕСЕЛОВ А.П | |||

| и др | |||

| Пути совершенствования технологии отработки удароопасных газоносных угольных пластов воркутинского месторождения | |||

| - Уголь, 1998, № 6, с.23-26 | |||

| СПОСОБ УПРАВЛЕНИЯ ГАЗОВЫДЕЛЕНИЕМ ИЗ ВЫРАБОТАННОГО ПРОСТРАНСТВА | 1995 |

|

RU2100611C1 |

| СПОСОБ УПРАВЛЕНИЯ ГАЗОВЫДЕЛЕНИЕМ ИЗ ВЫРАБОТАННОГО ПРОСТРАНСТВА | 1997 |

|

RU2123115C1 |

| СПОСОБ РАЗРАБОТКИ ПОЛОГИХ И НАКЛОННЫХ УГОЛЬНЫХ ПЛАСТОВ | 2000 |

|

RU2178526C1 |

| СПОСОБ ДЕГАЗАЦИИ ПЛАСТОВ-СПУТНИКОВ | 1994 |

|

RU2065973C1 |

| Способ дегазации выработанного пространства | 1986 |

|

SU1421883A1 |

| Способ дегазации подрабатываемых угольных пластов при столбовой системе разработки | 1982 |

|

SU1043320A1 |

| US 6460937 А, 08.10.2002. | |||

Авторы

Даты

2006-08-20—Публикация

2005-03-28—Подача