Изобретение относится к конструкциям центробежных насосов для подачи жидких, преимущественно агрессивных сред.

Известен центробежный насос [1] рабочее колесо у которого состоит из двух дисков основного и покрывного, между которыми жестко закреплены рабочие лопатки. Недостатком этого устройства является сложность изготовления рабочего колеса, особенно из полимерных материалов термопластов, например фторопласта-4.

Наиболее близким к изобретению является центробежный насос [2] содержащий рабочее колесо открытого типа, снабженное ступицей, основным диском, рабочими лопатками и лопатками импеллерного уплотнения, закрепленное на валу, выходной участок которого герметизирован сальниковым уплотнением, размещенным в сальниковой коробке. Конструкция колеса открытого типа (без покровного диска) позволяет изготовить его из термопластов по приемлемой для этих материалов технологии механической обработкой исходной заготовки.

Недостатком известного насоса является следующее. Сложность обеспечения минимальных зазоров между рабочими и импеллерными лопатками и неподвижными стенками корпуса (улитки) насоса, от величины и распределения которых зависит объемный КПД насоса. Учитывая, что термопласты имеют более высокий коэффициент термического расширения, чем сталь, и на колесо при работе действует осевая сила, зазоры эти при сборке устанавливаются довольно значительными во избежании возможности контакта и трения лопаток о стенки насоса. Недостатками также являются увеличение утечки рабочей жидкости через сальник в рабочих условиях вследствие температурной деформации стенки камеры сальника, а также повышенный расход материала при изготовлении рабочего колеса механической обработкой исходной заготовки.

Техническая задача изобретения повышение объемного коэффициента полезного действия насоса за счет уменьшения зазоров между рабочими и импеллерными лопатками и неподвижными стенками корпуса; повышение герметизирующей способности сальникового уплотнения за счет снижения давления рабочей жидкости на сальниковую коробку и дополнительного поджатия сальниковой набивки; снижение расхода материала при изготовленими рабочего колеса насоса.

Задача решается за счет того, что в центробежном насосе содержащем рабочее колесо открытого типа, снабженное ступицей, основным диском, рабочими лопатками и лопатками импеллерного уплотнения и закрепленное на валу, выходной участок которого герметизирован сальниковым уплотнением, размещенным в сальниковой коробке, в основном диске рабочего колеса выполнены прорези, профиль которых соответствует профилю рабочих лопаток, а последние выполнены за одно целое с лопатками импеллерного уплотнения с образованием объединенных лопаток, ширина каждой из которых равна сумме ширины рабочей лопатки, ширины лопатки импеллерного уплотнения и толщины основного диска, объединенные лопатки размещены в прорезях, а стенка сальниковой коробки выполнена двухслойной из материалов, имеющих различные прочности и коэффициенты термического расширения.

Целесообразно на участке основного диска рабочего колеса между ступицей и торцами прорезей выполнить отверстия, а на участке импеллерной лопатки выполнить вырезы.

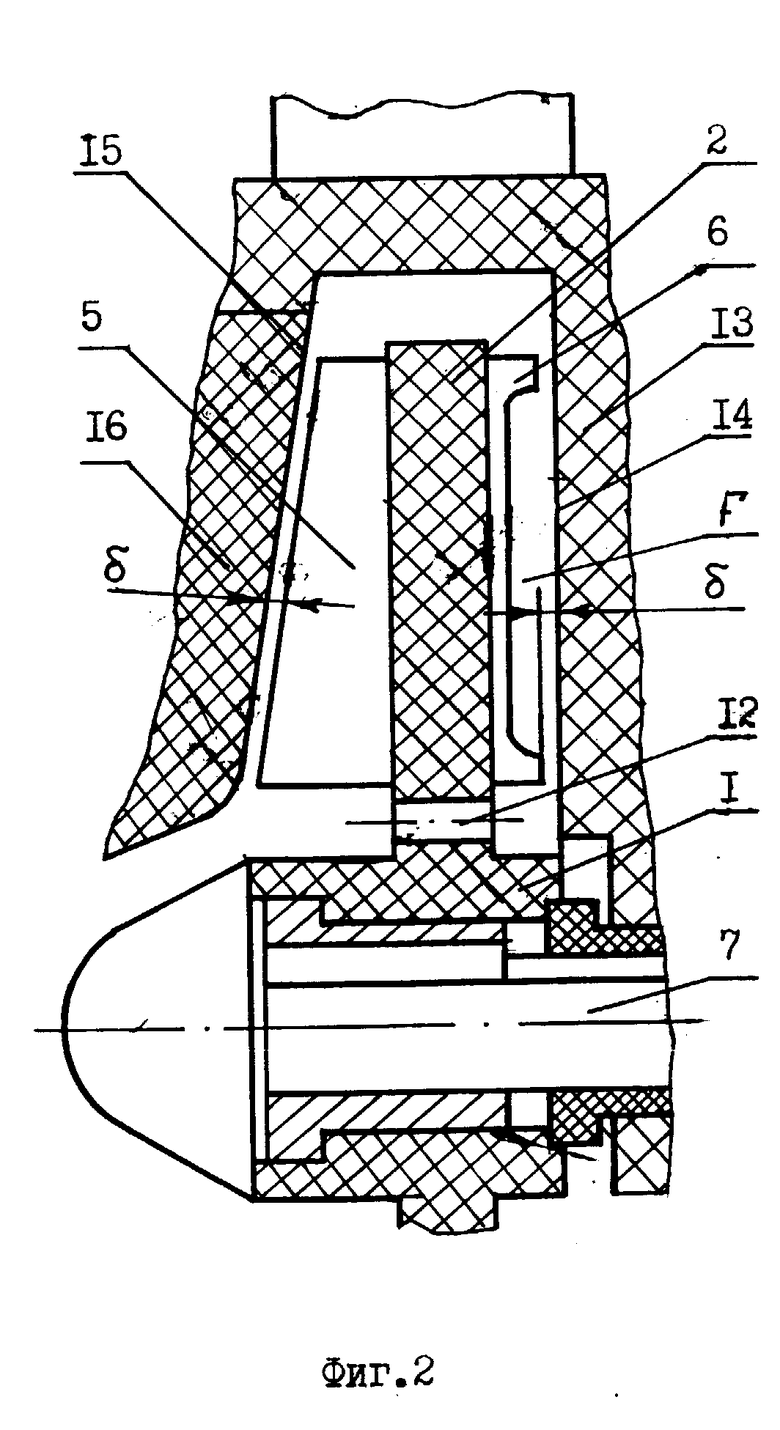

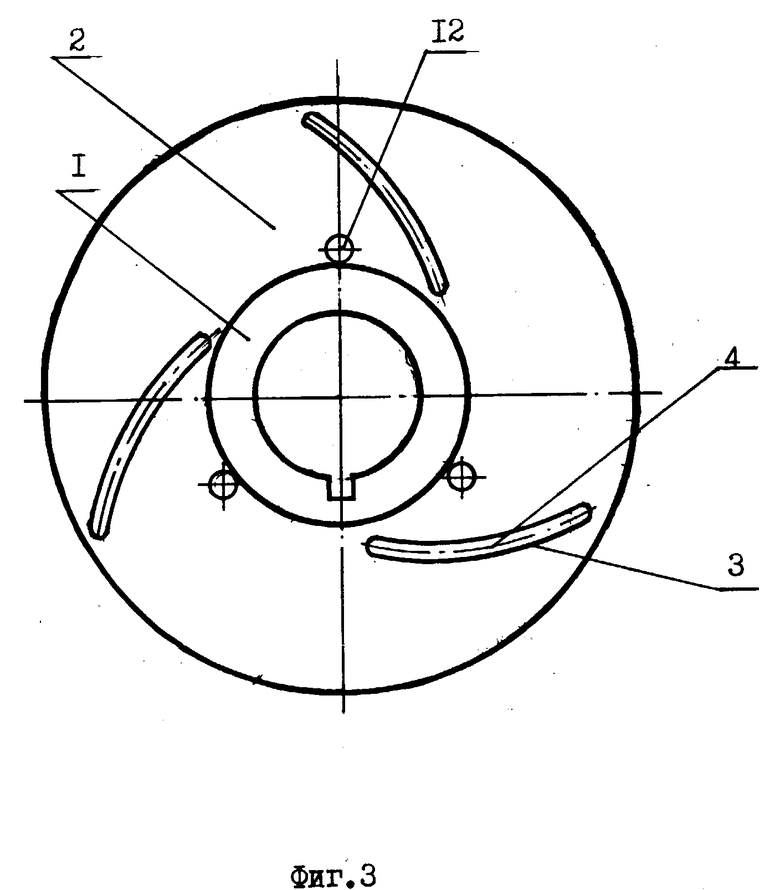

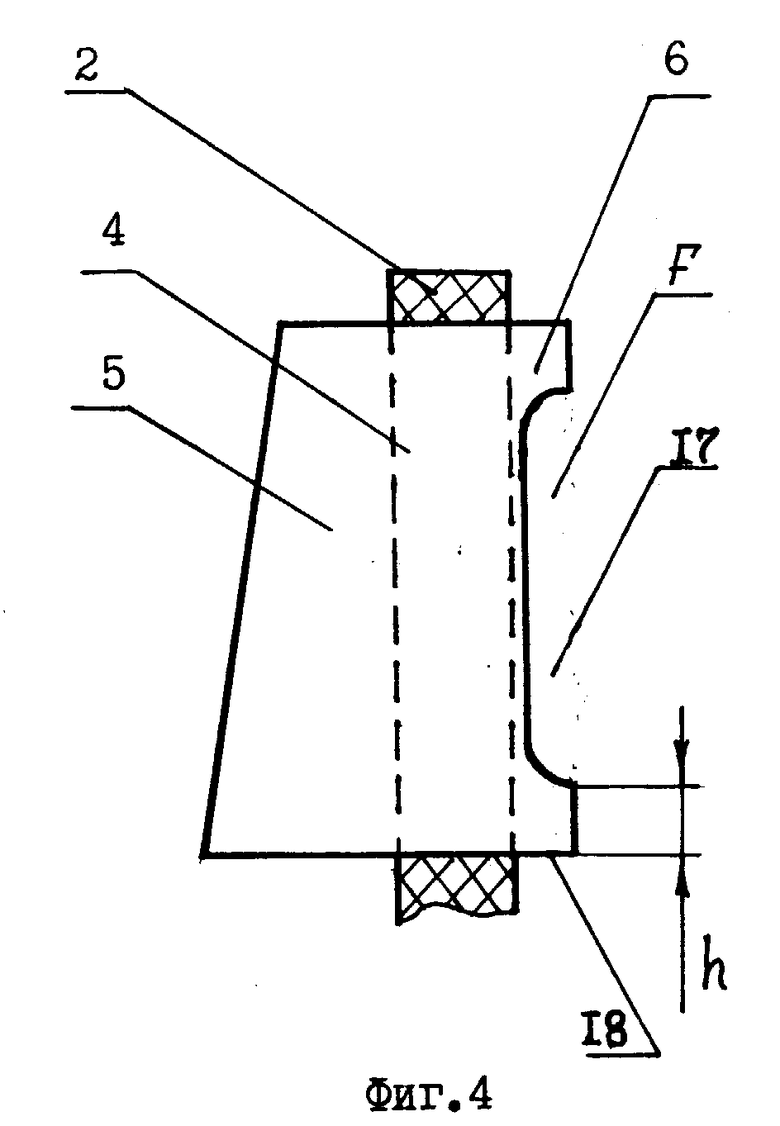

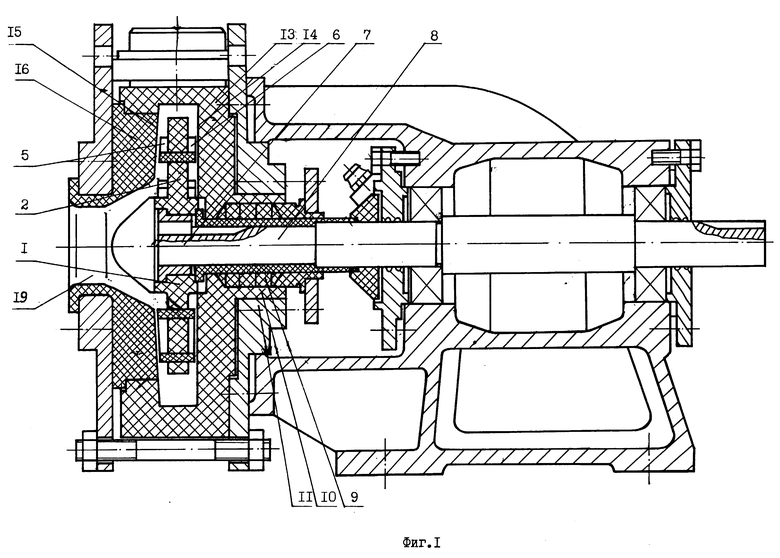

На фиг. 1 представлен предлагаемый насос, продольный разрез; на фиг.2 - узел крепления рабочего колеса на валу насоса; на фиг.3 основной диск рабочего колеса со ступицей, в плане; на фиг.4 узел размещения объединенной лопатки в основном диске.

Центробежный насос содержит рабочее колесо, состоящее из ступицы 1 (фиг. 1), жестко связанной с основным диском 2 (фиг.2), в котором выполнены прорези 3 (фиг.3), число и профиль которых соответствует расчетному числу и профилю рабочих лопаток. В этих прорезях 3 размещены объединенные лопатки 4 (фиг.4), ширина которых равна сумме расчетной ширины рабочей 5 и ширины импеллерной 6 лопаток и толщины основного диска 2, при этом лопатки 4 установлены с возможностью их смещения в прорезях 3 вдоль оси вала 7 (фиг.1) насоса.

Выходной участок 8 (фиг.1) вала насоса уплотняется с помощью сальниковой набивки 9, размещенной в сальниковой коробке 10, выполненной из коррозионно-стойкого материала, например фторопласта-4. На сальниковую коробку 10 плотно надето стальное кольцо 11, образуя внешний слой сальниковой коробки 10.

В основном диске 2 рабочего колеса на участке между наружным диаметром ступицы 1 и диаметром размещения внутренних кромок рабочих лопаток 5 выполнены отверстия 12 (фиг.2 и 3).

Рабочее колесо размещено в полости спирального отвода 13 (фиг.2) с минимально возможными зазорами δ между торцевой поверхностью лопаток 5 и 6 и боковыми поверхностями 14 и 15 спирального отвода 13 и крышки 16, обеспечивающими свободное вращение рабочего колеса. Величина этих зазоров определяется разностью температурных деформаций объединенной лопатки 4 и элементов спирального отвода 13, а также допусками на изготовление этих деталей.

В объединенных лопатках 4 (фиг.4) со стороны импеллерных лопаток могут быть выполнены вырезы 17, расстояние до которых от нижней внутренней кромки 18 лопатки 4 равно h.

Насос работает следующим образом.

При вращении вала 7 (фиг. 1) с жестко закрепленной на нем ступицей 1 рабочего колеса жидкость, поступающая через центральное отверстие 19 (фиг.1) крышки 16 в полости между рабочими лопатками 5, под действием центробежных сил отбрасывается в спиральный канал отвода 13 и с повышенным давлением выводится из отвода через выводное отверстие (не показано). Лопатки 6 импеллерного уплотнения при вращении рабочего колеса возвращают в спиральную полость отвода жидкость, поступающую в зазор, образованный боковой поверхностью основного диска 2 и боковой поверхностью 14 спирального отвода 13, уменьшая тем самым нагрузку на сальниковую набивку 9. Заданный напор импеллерных лопаток 6 обеспечивается выбором площади F выреза 17 (фиг.4) и расстоянием h.

При выполнении отверстий 12 (фиг.2) в основном диске 2 рабочего колеса лопатки 6 становятся рабочими, обеспечивающими подачу жидкости в спиральную полость отвода. В этом варианте сальниковая набивка 9 также разгружается, так как сальник работает на давление всасывания.

В рабочих условиях в результате действия сил трения на рабочее колесо, набивку сальника и подшипники увеличивается температура деталей насоса, в том числе и сальниковой коробки 10 (фиг.1). Вследствие разности значений коэффициентов термического расширения материала камеры сальника 10 и кольца 11 при увеличении температуры камеры сальника происходит дополнительное поджатие сальниковой набивки 9, что повышает герметизирующую способность сальника.

По сравнению с известным техническим решением изобретение обладает следующими технико-экономическими преимуществами: наличие свободно перемещающихся в осевом направлении (плавающих) рабочих и импеллерных лопаток, образованных объединенными лопатками, размещенными в прорезях основного диска рабочего колеса, гарантирует нормальную работу насоса при минимальных зазорах между торцевыми поверхностями лопаток и боковыми поверхностями спирального отвода и крышки. Величина зазоров определяется условиями посадки с зазором по системе отверстия не более H9/d9 и сохраняется вне зависимости от точности изготовления и монтажа деталей насоса и их температурных деформаций, так как объединенные лопатки, образующие рабочие и импеллерные лопатки колеса, перемещаясь в прорезях основного диска, остаются в исходном положении.

Размещение рабочего колеса с минимальным зазором между замыкающими его поверхностями спирального отвода существенно повышает объемный КПД насоса за счет уменьшения возврата жидкости во всасывающую полость колеса и улучшает работу сальника за счет более эффективной работы импеллерного уплотнения.

При наличии отверстий в основном диске рабочего колеса насоса исключается возникновение осевой силы, действующей на колесо и снижается давление перед сальниковой набивкой до давления всасывания, что облегчает работу сальника. Исключение осевой силы, действующей на рабочее колесо, повышает долговечность работы подшипников насоса.

Необходимая подпитка сальника рабочей жидкостью с целью уменьшения износа сальниковой набивки обеспечивается снижением эффективности работы импеллерных лопаток за счет выполнения на них вырезов площадью F.

Выполнение стенки сальниковой коробки двухслойной из материалов, отличающихся прочностью и значением коэффициентов термического расширения, в рабочих условиях повышает герметичность сальникового уплотнения.

Источники информации.

1. Черкасский В.М. Романова Т.М. и Кауль Р.А. Насосы, компрессоры, вентиляторы. М. Энергия, 1968, с.20.

2. Горяинова А.В. Божков Г.К. и Тихонова М.С. Фторопласты в машиностроении. М. Машиностроение, 1971, с. 129.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНСТРУКТИВНО-ТЕХНОЛОГИЧЕСКИЙ МОДЕЛЬНЫЙ РЯД ХИМИЧЕСКИХ ГОРИЗОНТАЛЬНЫХ НАСОСОВ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХИМИЧЕСКИХ ЖИДКОСТНЫХ СРЕД НАСОСАМИ КОНСТРУКТИВНО-ТЕХНОЛОГИЧЕСКОГО МОДЕЛЬНОГО РЯДА (ВАРИАНТЫ) | 2013 |

|

RU2510612C1 |

| ХИМИЧЕСКИЙ ГОРИЗОНТАЛЬНЫЙ НАСОС С РАБОЧИМ КОЛЕСОМ ЗАКРЫТОГО ТИПА (ВАРИАНТЫ) | 2013 |

|

RU2505709C1 |

| ВЕРТИКАЛЬНЫЙ ПУЛЬПОВЫЙ НАСОС С РАБОЧИМ КОЛЕСОМ ОТКРЫТОГО ТИПА | 2013 |

|

RU2506462C1 |

| ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ ГОРИЗОНТАЛЬНОГО ТИПА | 2012 |

|

RU2503851C1 |

| ХИМИЧЕСКИЙ ГОРИЗОНТАЛЬНЫЙ НАСОС С РАБОЧИМ КОЛЕСОМ ОТКРЫТОГО ТИПА | 2013 |

|

RU2509921C1 |

| ХИМИЧЕСКИЙ ГОРИЗОНТАЛЬНЫЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ (ВАРИАНТЫ) | 2013 |

|

RU2506461C1 |

| ХИМИЧЕСКИЙ ГОРИЗОНТАЛЬНЫЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ | 2013 |

|

RU2506460C1 |

| ХИМИЧЕСКИЙ ВЕРТИКАЛЬНЫЙ НАСОС С РАБОЧИМ КОЛЕСОМ ЗАКРЫТОГО ТИПА | 2013 |

|

RU2509922C1 |

| КОНСТРУКТИВНО-ТЕХНОЛОГИЧЕСКИЙ МОДЕЛЬНЫЙ РЯД ХИМИЧЕСКИХ ВЕРТИКАЛЬНЫХ НАСОСОВ (ВАРИАНТЫ) | 2013 |

|

RU2509920C1 |

| ВЕРТИКАЛЬНЫЙ ПУЛЬПОВЫЙ НАСОС С РАБОЧИМ КОЛЕСОМ ОТКРЫТОГО ТИПА (ВАРИАНТЫ) | 2013 |

|

RU2509924C1 |

Использование: в центробежных насосах для подачи жидких, преимущественно агрессивных сред. Сущность изобретения: насос содержит рабочее колесо открытого типа, снабженное ступицей, основным диском, рабочими лопатками и лопатками импеллерного уплотнения, закрепленное на валу, выходной участок которого герметизирован сальниковым уплотнением, размещенным в сальниковой коробке. В основном диске рабочего колеса выполнены прорези, профиль которых соответствует профилю рабочих лопаток, и в которых размещены объединенные лопатки, ширина которых равна сумме ширины рабочей лопатки, ширины лопатки импеллерного уплотнения и толщины основного диска. Стенка сальниковой коробки выполнена двухслойной из материалов, имеющих различные прочности и коэффициенты термического расширения. 2 з.п. ф-лы, 4 ил.

| Горяинова А.В., Божков Г.К., Тихонова М.С | |||

| Фторопласты в машиностроении | |||

| - М.: Машиностроение, 1971, с.129. |

Авторы

Даты

1997-11-27—Публикация

1995-07-06—Подача