Изобретение относится к насосостроению, а именно, к конструкциям химических вертикальных центробежных насосов с рабочим колесом закрытого или открытого типа, предназначенных для перекачивания химически агрессивных жидкостей.

Известен погружной центробежный насос, который содержит спиральный отвод, криволинейный диффузор и поворотное колено. В отводе на валу установлено рабочее колесо. Ось криволинейного диффузора изогнута к оси вращения рабочего колеса и переходит без изломов в среднюю линию поворотного колена, которая в проекциях продольного сечения поворотного колена на горизонтальную и вертикальную плоскости представляет собой клофоиды (RU 2175732 C2, опубл. 10.11.2001).

Известен центробежный насос с погруженной в перекачиваемую среду проточной частью, содержащий двигатель, валопровод, образованный одной или несколькими подвесками, проточную часть, образованную крыльчаткой, расположенной в корпусе насоса и отводом. Верхняя часть верхней подвески расположена выше уровня плиты (RU 71711 U1, опубл. 20.03.2008).

Известен погружной центробежный насос для перекачивания агрессивных жидкостей, содержащий установленное в корпусе рабочее колесо, закрепленное на приводном валу электродвигателя винтовым соединением с защитным колпачком. Проточная часть насоса, включая рабочее колесо, выполнена из материала, стойкого в агрессивных средах. Рабочее колесо выполнено в виде диска с радиальными отверстиями и пазами импеллеров на нижней и верхней поверхности диска (RU 98498 U1, опубл. 20.10.2010).

Недостатками известных технических решений являются негарантированная надежность защиты от протечек химически агрессивной перекачиваемой жидкости при длительной работе насоса в процессе эксплуатации, пониженный ресурс насоса и недостаточно высокая эффективность перекачивания рабочих сред с повышенной концентрацией агрессивных компонентов, что, в конечном счете, снижает отраслевую конкурентноспособность насоса.

Задача группы изобретений, связанных единым творческим замыслом, состоит в вариантной разработке конструктивно-технологических модельных рядов химических вертикальных насосов, наделенных повышенными ресурсом, надежностью и эффективностью перекачивания химически агрессивных жидкостных сред и повышенной защитой от протечек перекачиваемых сред и от загрязнения атмосферного воздуха ядовитыми испарениями.

Поставленная задача по первому варианту изобретения решается тем, что конструктивно-технологический модельный ряд химических вертикальных насосов, согласно изобретению, включает совокупность насосов, выполненных с возможностью перекачивания химически агрессивных жидких сред, при этом преимущественно, каждый репрезентативный насос ряда содержит конструктивную систему, однотипную для указанного множества насосов, включающую корпус, в котором установлен ротор с многозаходной крыльчаткой в виде рабочего колеса закрытого типа, снабженного ступицей и, предпочтительно, съемно смонтированного на валу ротора, выполненного с возможностью силового соединения с валом ротора привода, преимущественно, в виде асинхронного электродвигателя, причем каждый репрезентативный насос модельного ряда выполнен центробежным, полупогружным, предпочтительно, однокорпусным и, по меньшей мере, одноступенчатым с опорной плитой, а также осевым подводом и тангенциальным или радиальным отводом перекачиваемой среды, для чего снабжен входным подводящим и выходным напорным патрубками, кроме того корпус каждого насоса ряда выполнен сборным и включает размещенный над опорной плитой корпус ходовой части, по меньшей мере, с двумя подшипниковыми опорами, а также содержит прикрепленный к опорной плите снизу корпус подвески, сблокированный с корпусом проточной части, причем рабочее колесо включает основной и покрывной диски с прикрепленной к ним системой вариантно содержащей (3÷24), предпочтительно, (5÷7) криволинейных лопаток, разделенных межлопаточными каналами, при этом лопатки и каналы выполнены постоянной или переменной кривизны во фронтальной проекции и закручены в сторону, противоположную вектору вращения рабочего колеса со средним градиентом угла установки лопатки и идентичным градиентом угловой конфигурации канала, значения которых для рабочих колес указанного ряда насосов вариантно составляют (0÷7,0) рад/м с возможностью расширения диапазона в зону отрицательных значений градиента, кроме того основной и покрывной диски рабочего колеса каждого репрезентативного насоса ряда защищены с внешней стороны в совокупности двумя гидрозатворами, каждый в виде импеллера, образованного системой лучевидных лопаток, а радиус лопаток импеллеров выполнен достаточным для создания в гидрозатворах необходимого гидродинамического противодавления, удерживающего напор перекачиваемой среды в штатном режиме работы насоса на расстоянии не менее 0,25L от точки прикорневого начала лопатки импеллера, a L - длина лопатки, при этом корпус проточной части, по меньшей мере, каждого репрезентативного насоса ряда снабжен кольцевой съемной уступообразной в поперечном сечении тыльной стенкой, меньший из внешних радиусов которой выполнен не менее проходного радиуса рабочего колеса, а основной диск рабочего колеса снабжен с тыльной стороны промежуточным кольцевым гребнем, образующим со стенкой ступицы рабочего колеса открытый кольцевой канал, при этом внешний радиус кольцевого гребня принят из условия обеспечения конгруэнтности с внутренним радиусом центрального проема в указанной тыльной стенке с образованием при этом щелевого уплотнения.

При этом активный объем динамического заполнения совокупности межлопаточных каналов рабочего колеса каждого репрезентативного насоса ряда может быть выполнен обеспечивающим вариантную возможность выброса на проток за один оборот рабочего колеса (5,0÷1500)×10-5 м3/об перекачиваемой среды.

Упомянутые радиусы кривизны осей лопаток и медиальных осей межлопаточных каналов во фронтальной проекции рабочего колеса каждого репрезентативного насоса ряда могут быть выполнены исходящими из центров, рассредоточенных по условной окружности, радиус которой принят, предпочтительно, менее наибольшего радиуса дисков рабочего колеса, а покрывной диск наделен входной горловиной, внутренний заходный радиус которой выполнен не менее радиуса входного проема корпуса проточной части, предпочтительно, заподлицо с ним, кроме того упомянутая съемная тыльная стенка корпуса проточной части вмонтирована в проем указанного корпуса, имеющий проходной радиус, обеспечивающий возможность ввода и вывода рабочего колеса при монтаже и демонтаже насоса.

Импеллеры на основном и покрывном дисках рабочего колеса каждого репрезентативного насоса ряда могут содержать от 5 до 15, предпочтительно, 12 лучевидных лопаток.

Вал ротора каждого репрезентативного насоса ряда может быть оперт на корпус ходовой части через упомянутые подшипниковые опоры, одна из которых, предпочтительно, нижняя содержит радиальный подшипник, выполненный роликовым, а другая, предпочтительно, верхняя содержит радиально-упорный подшипник, причем полости подшипников защищены манжетами и лабиринтными уплотнениями, а подшипниковые узлы снабжены системой смазки подшипников, для чего в корпусе ходовой части выполнены пресс-масленки.

Корпус проточной части каждого репрезентативного насоса ряда совместно с упомянутой тыльной уступообразной стенкой могут образовывать проточную полость с объемом, достаточным для размещения рабочего колеса, при этом боковая стенка проточной полости образует спиральный сборник, который за пределами контура рабочего колеса имеет форму двояковыпуклой оболочки, закрученной по спирали перемещаемым в условной средней плоскости последовательно нарастающим радиусом и выпукло изогнутой в условной плоскости, нормальной к упомянутой средней плоскости сборника и проведенной через ось вала ротора насоса, при этом спиральный сборник выполнен с соблюдением минимальной дифференциации скоростей на входе и выходе из сборника и сообщен с напорным патрубком, преимущественно, тангенциально, при этом упомянутый напорный патрубок корпуса проточной части выполнен диффузорным с разностью площадей входного и выходного поперечных сечений, обеспечивающей снижение скорости нагнетаемого потока на выходе из патрубка в 1,1÷4,2 раза.

Для устранения утечки перекачиваемой среды по валу каждого репрезентативного насоса ряда может быть установлено сальниковое уплотнение, а для устранения утечки через разъемы упомянутых корпусов установлены резиновые уплотнительные кольца, причем узел сальникового уплотнения включает, по меньшей мере, корпус уплотнения с сальниковой набивкой, при этом корпус уплотнения установлен в ответный проем в кольцевой уступообразной тыльной стенке корпуса проточной части со стороны корпуса подвески.

Корпус проточной части каждого репрезентативного насоса ряда вариантно может быть снабжен трубой входа для направленного подвода потока перекачиваемой среды к осевому входу рабочего колеса, а напорный патрубок насоса может быть выполнен с фланцем для соединения с напорной магистралью, по меньшей мере, участок которой между напорным патрубком и предназначенным для пропуска указанной магистрали проемом в опорной плите насоса выполнен содержащим не менее одного колена, сопряженные части которого расположены, предпочтительно, под углом α=~π/2, при этом колено снабжено фланцами для присоединения одним из них к фланцу напорного патрубка, а другим для последующего соединения с другими звеньями указанной магистрали, при этом в месте выхода магистрали в опорную плиту магистраль снабжена съемным фланцем с кольцевым уплотнением, предотвращающим попадание воздуха в напорную магистраль.

Корпус подвески каждого репрезентативного насоса ряда может быть снабжен системой отверстий для сообщения с переменным объемом перекачиваемой среды.

Опорная плита каждого репрезентативного насоса ряда может быть выполнена не менее чем с двумя проемами, размещенными, предпочтительно, несимметрично с эксцентриситетом относительно центра и/или осей симметрии плиты, при этом диаметр одного из проемов выполнен, предпочтительно, равным внутреннему диаметру корпуса подвески, а диаметр другого вариантно выполнен превышающем внешний диаметр напорной магистрали, по меньшей мере, на технологически необходимую величину внешнего диаметра съемного фланца указанной магистрали.

Каждый репрезентативный насос ряда может быть предназначен для перекачивания химически агрессивных жидкостных сред типа кислот, щелочей, электролитов и других с температурой от 0÷98°C, с водородным показателем 0÷14 pH, плотностью до 1870 кг/м3, кинематической вязкостью до 30×10-6 м2/с и твердыми включениями до 1 мм с объемной концентрацией последних, не превышающей 5%, либо для перекачивания горячих и кристаллизующихся жидкостей с температурой от 0 до 250°C.

Каждый репрезентативный насос ряда может быть выполнен с возможностью силового соединения с электродвигателем, преимущественно, асинхронным для использования последнего в качестве привода вала ротора насоса с обеспечением частоты вращения вала, передаваемой рабочему колесу, предпочтительно, до 1500 об/мин и вариантной мощностью от 5 до 150 кВт, с возможностью использования электродвигателей с числом оборотов вала до 2950 об/мин и вариантной мощностью от 5 до 350 кВт.

Поставленная задача по второму варианту изобретения решается тем, что конструктивно-технологический модельный ряд химических вертикальных насосов, согласно изобретению, включает совокупность насосов, выполненных с возможностью перекачивания химически агрессивных жидких сред, при этом преимущественно, каждый репрезентативный насос ряда содержит конструктивную систему, однотипную для указанного множества насосов, включающую корпус, в котором установлен ротор с многозаходной крыльчаткой в виде рабочего колеса открытого типа, снабженного ступицей и, предпочтительно, съемно смонтированного на валу ротора, выполненного с возможностью силового соединения с имеющим вал ротора приводом в виде электродвигателя, а также содержит опорную плиту, причем каждый репрезентативный насос модельного ряда выполнен центробежным, полупогружным, предпочтительно, однокорпусным и, по меньшей мере, одноступенчатым с опорной плитой, а также осевым подводом и тангенциальным или радиальным отводом перекачиваемой среды, для чего снабжен входным подводящим и выходным напорным патрубками, кроме того корпус каждого насоса ряда выполнен сборным и включает размещенный над опорной плитой корпус ходовой части, по меньшей мере, с двумя подшипниковыми опорами, а также содержит прикрепленный к опорной плите снизу корпус подвески, сблокированный с корпусом проточной части, причем рабочее колесо включает основной диск с прикрепленной к нему системой лопаток, вариантно содержащей (3÷24), предпочтительно, (5÷7) лопаток, разделенных межлопаточными каналами, при этом лопатки и каналы, выполнены постоянной или переменной кривизны во фронтальной проекции рабочего колеса и закручены в сторону, противоположную вектору вращения рабочего колеса со средним градиентом угла установки лопатки и идентичным градиентом угловой конфигурации межлопаточного канала, вариантно составляющем для рабочих колес указанного ряда насосов (0÷7,0) рад/м с возможностью расширения диапазона в зону отрицательных значений градиента, а основной диск рабочего колеса защищен гидрозатвором, в виде импеллера, образованного системой лучевидных лопаток, размещенных с тыльной стороны основного диска, кроме того корпус проточной части, по меньшей мере, каждого репрезентативного насоса ряда снабжен кольцевой съемной уступообразной в поперечном сечении тыльной стенкой, меньший из внешних радиусов которой выполнен не менее проходного радиуса рабочего колеса, а радиус R лопаток импеллера выполнен достаточным для создания в гидрозатворе необходимого гидродинамического противодавления, удерживающего напор перекачиваемой среды в штатном режиме работы насоса на расстоянии не менее 0,45R от оси рабочего колеса.

При этом активный объем динамического заполнения совокупности межлопаточных каналов рабочего колеса каждого репрезентативного насоса ряда может быть выполнен обеспечивающим вариантную возможность выброса на проток за один оборот рабочего колеса (5,0÷1500)×10-5 м3/об перекачиваемой среды.

Импеллер на основном диске рабочего колеса каждого репрезентативного насоса ряда может содержать от 5 до 15, предпочтительно, 12 лучевидных лопаток.

Упомянутые радиусы кривизны осей лопаток и медиальных осей межлопаточных каналов во фронтальной проекции рабочего колеса каждого репрезентативного насоса ряда могут быть выполнены исходящими из центров, рассредоточенных по условной окружности, радиус которой, в свою очередь, принят, предпочтительно, менее радиуса диска рабочего колеса, причем упомянутая съемная тыльная стенка корпуса проточной части вмонтирована в проем указанного корпуса, имеющий проходной радиус, обеспечивающий возможность ввода и вывода рабочего колеса при монтаже и демонтаже насоса.

Вал ротора каждого репрезентативного насоса ряда может быть оперт на корпус ходовой части через упомянутые подшипниковые опоры, одна из которых, предпочтительно, нижняя содержит радиальный подшипник, выполненный роликовым, а другая, предпочтительно, верхняя содержит, преимущественно, два радиально-упорных подшипника, и кроме того подшипниковые опоры снабжены системой смазки подшипников, для чего в корпусе ходовой части выполнены пресс-масленки.

Узел сопряжения корпуса ходовой части и корпуса подвески каждого репрезентативного насоса ряда в зоне опорной плиты может содержать торцевой, предпочтительно, съемный фланец с сальниковым уплотнением по валу насоса.

Корпус проточной части каждого репрезентативного насоса ряда может состоять из упомянутой уступообразной тыльной стенки, корпуса спирального сборника, выполненного с соблюдением минимальной дифференциации скоростей на входе и выходе из сборника и снабженного выходным напорным патрубком и крышки с подводящим осевым патрубком, совместно образующими проточную полость с объемом, достаточным для размещения рабочего колеса и упомянутого спирального сборника, сообщенного с напорным патрубком, преимущественно, тангенциально, при этом упомянутый напорный патрубок выполнен диффузорным с разностью площадей входного и выходного поперечных сечений, обеспечивающей снижение скорости нагнетаемого потока на выходе из патрубка в 1,1÷4,2 раза.

Для устранения утечки перекачиваемой среды по валу и через разъемы упомянутых корпусов каждого репрезентативного насоса ряда могут быть установлены резиновые уплотнительные кольца, манжеты и узлы уплотнения, при этом, по меньшей мере, один из узлов уплотнения выполнен с сальниковой набивкой и установлен в тыльную стенку корпуса проточной части насоса со стороны корпуса подвески, кроме того, по меньшей мере, один из указанных узлов вариантно выполняют с лабиринтным уплотнением, также в насосе вариантно применяют щелевое уплотнение по крыльчатке.

Проточная часть каждого репрезентативного насоса ряда вариантно может быть снабжена трубой входа для направленного подвода потока перекачиваемой среды к осевому входу рабочего колеса, а напорный патрубок каждого репрезентативного насоса ряда может быть выполнен с фланцем для соединения с напорной магистралью, по меньшей мере, участок которой между напорным патрубком и предназначенным для пропуска указанной магистрали проемом в опорной плите насоса выполнен под углом α=~π/2, при этом напорная магистраль снабжена фланцами для присоединения одним из них к фланцу напорного патрубка, а другим, преимущественно, съемным фланцем для фиксации магистрали в опорной плите, при этом упомянутый съемный фланец снабжен кольцевым уплотнением, предотвращающим попадание воздуха в напорную магистраль.

Корпус подвески каждого репрезентативного насоса ряда может быть снабжен системой отверстий для сообщения с переменным объемом перекачиваемой среды.

Опорная плита каждого репрезентативного насоса ряда может быть выполнена не менее чем с двумя несимметрично с эксцентриситетом относительно центра или осей симметрии плиты проемами, диаметр одного из который выполнен с возможностью заведения в проем, по меньшей мере, несъемного опорного фланца корпуса подвески, а диаметр другого вариантно выполнен превышающем внешний диаметр напорной магистрали, по меньшей мере, на технологически необходимую величину внешнего диаметра съемного фланца указанной магистрали.

Каждый репрезентативный насос ряда может быть предназначен для перекачивания химически агрессивных жидкостных сред типа кислот, щелочей, электролитов и других с температурой от 0÷98°C, с водородным показателем 0÷14 pH, плотностью до 1870 кг/м3, кинематической вязкостью до 30×10-6 м2/с и твердыми включениями до 1 мм с объемной концентрацией последних, не превышающей 5%, либо для перекачивания горячих и кристаллизующихся жидкостей с температурой от 0 до 250°C.

Каждый репрезентативный насос ряда может быть выполнен с возможностью силового соединения с электродвигателем, преимущественно, асинхронным для использования последнего в качестве привода вала ротора насоса с обеспечением частоты вращения вала, передаваемой рабочему колесу, предпочтительно, до 1500 об/мин и вариантной мощностью от 5 до 150 кВт, с возможностью использования электродвигателей с числом оборотов вала до 2950 об/мин и вариантной мощностью от 5 до 350 кВт.

Технический результат, достигаемый приведенной совокупностью признаков, состоит в разработке конструктивно-технологических модельных рядов химических вертикальных насосов, наделенных повышенной защитой от протечек химически агрессивной перекачиваемой жидкости, а также наделенного повышенными ресурсом, надежностью работы и эффективностью перекачивания рабочих сред.

Это достигается совокупностью разработанных в изобретении конструктивных решений и технологических параметров основных узлов и элементов каждого из насосов конструктивно-технологических модельных рядов, в первую очередь конструктивного решения системы рабочего колеса, вариантно выполненного в виде крыльчатки закрытого или открытого типа, конфигурации лопаток и межлопаточных каналов, спирального сборника и напорного патрубка, обеспечивающих в совокупности эффективное перекачивание указанных экологически опасных сред. Кроме того, технический результат достигается за счет разработанной в изобретении усиленной гидродинамической защиты от протечек химически агрессивной среды и ядовитых испарений в процессе работы насоса, оптимально дополняемой гидростатической защитой в виде разработанной в изобретении системы сальниковых, щелевых и лабиринтных уплотнений, а также химически стойких кольцевых манжет и прокладок, что исключает негативное воздействие на подшипниковые опоры и окружающую среду во всех эксплуатационных ситуациях.

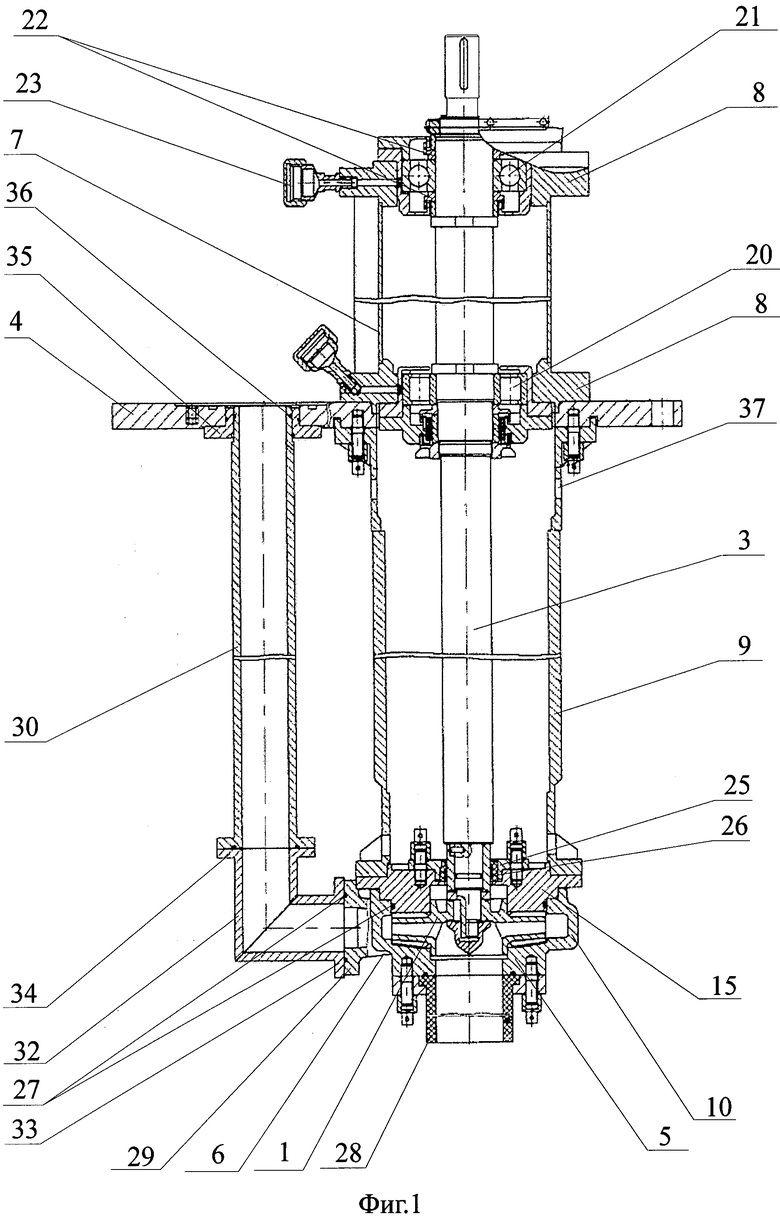

Сущность изобретения поясняется чертежами, где:

на фиг.1 изображен химический вертикальный насос с рабочим колесом закрытого типа, продольный разрез;

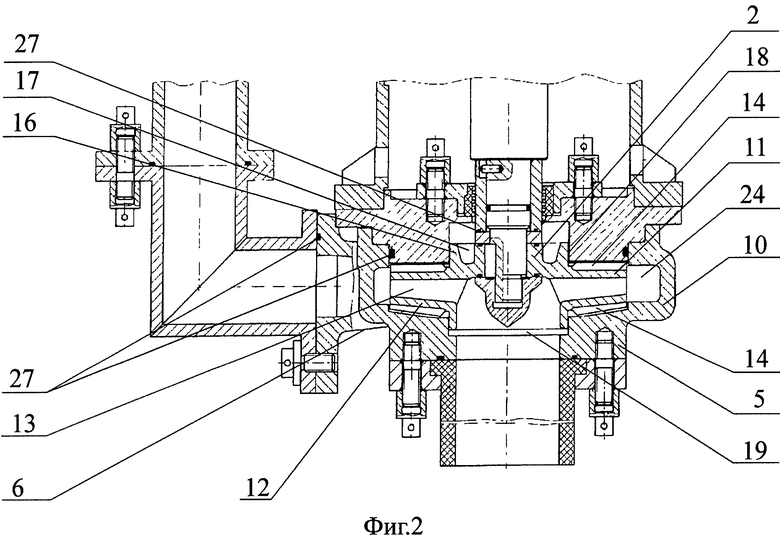

на фиг.2 - проточная часть химического вертикального насоса с рабочим колесом закрытого типа, продольный разрез;

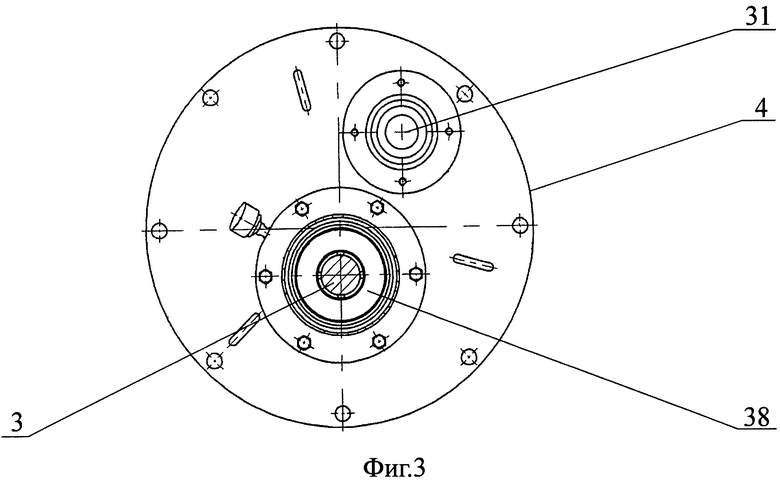

на фиг.3 - опорная плита, вид сверху;

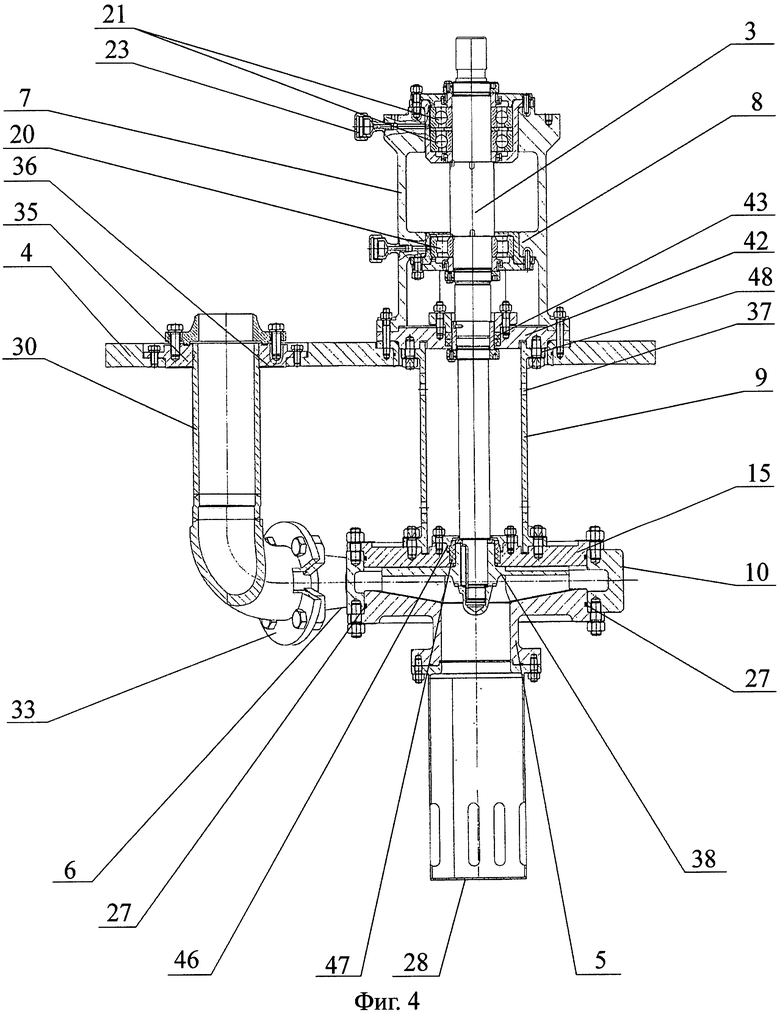

на фиг.4 - химический вертикальный насос с рабочим колесом открытого типа, продольный разрез;

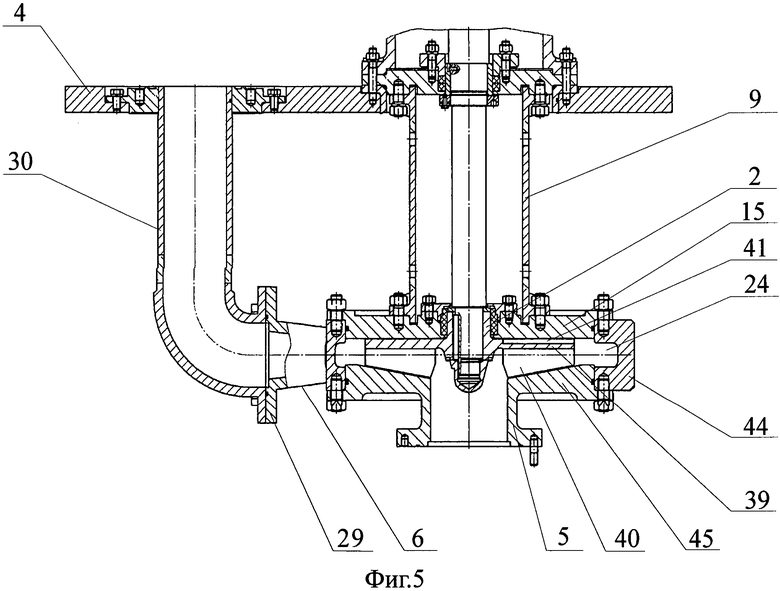

на фиг.5 - проточная часть химического вертикального насоса с рабочим колесом открытого типа, продольный разрез.

По первому варианту конструктивно-технологический модельный ряд химических вертикальных насосов включает совокупность насосов, выполненных с возможностью перекачивания химически агрессивных жидких сред.

Преимущественно, каждый репрезентативный насос ряда содержит конструктивную систему, однотипную для указанного множества насосов, включающую корпус, в котором установлен ротор с многозаходной крыльчаткой в виде рабочего колеса 1 закрытого типа, снабженного ступицей 2, предпочтительно, съемно смонтированного на валу 3 ротора, выполненного с возможностью силового соединения с валом ротора привода, преимущественно, в виде асинхронного электродвигателя (на чертежах не показано).

Каждый репрезентативный насос модельного ряда выполнен центробежным, полупогружным, предпочтительно, однокорпусным и, по меньшей мере, одноступенчатым с опорной плитой 4, а также осевым подводом и тангенциальным или радиальным отводом перекачиваемой среды, для чего снабжен входным подводящим и выходным напорным патрубками 5 и 6 соответственно.

Корпус каждого насоса ряда выполнен сборным и включает размещенный над опорной плитой 4 корпус 7 ходовой части, по меньшей мере, с двумя подшипниковыми опорами 8, а также содержит прикрепленный к опорной плите 4 снизу корпус 9 подвески, сблокированный с корпусом 10 проточной части.

Рабочее колесо 1 закрытого типа включает основной и покрывной диски 11 и 12 соответственно с прикрепленной к ним системой вариантно содержащей (3÷24), предпочтительно, (5÷7) криволинейных лопаток 13, разделенных межлопаточными каналами. Лопатки 13 и межлопаточные каналы выполнены постоянной или переменной кривизны во фронтальной проекции рабочего колеса 1 и закручены в сторону, противоположную вектору вращения рабочего колеса 1 со средним градиентом угла установки лопатки 13 и идентичным градиентом угловой конфигурации межлопаточного канала, значения которых для рабочих колес 1 указанного ряда насосов вариантно составляют (0÷7,0) рад/м с возможностью расширения диапазона в зону отрицательных значений градиента.

Основной и покрывной диски 11 и 12 рабочего колеса 1 каждого репрезентативного насоса ряда защищены с внешней стороны в совокупности двумя гидрозатворами, каждый в виде импеллера 14, образованного системой лучевидных лопаток. Радиус лопаток импеллеров 14 выполнен достаточным для создания в гидрозатворах необходимого гидродинамического противодавления, удерживающего напор перекачиваемой среды в штатном режиме работы насоса на расстоянии не менее 0,25L от точки прикорневого начала лопатки импеллера, a L - длина лопатки.

Корпус 10 проточной части, по меньшей мере, каждого репрезентативного насоса ряда снабжен кольцевой съемной уступообразной в поперечном сечении тыльной стенкой 15, меньший из внешних радиусов которой выполнен не менее проходного радиуса рабочего колеса 1. Основной диск 11 рабочего колеса 1 снабжен с тыльной стороны промежуточным кольцевым гребнем 16, образующим со стенкой ступицы 2 рабочего колеса 1 открытый кольцевой канал 17. Внешний радиус кольцевого гребня 16 принят из условия обеспечения конгруэнтности с внутренним радиусом центрального проема в тыльной стенке 15 с образованием при этом щелевого уплотнения 18.

Активный объем динамического заполнения совокупности межлопаточных каналов рабочего колеса 1 каждого репрезентативного насоса ряда выполнен обеспечивающим вариантную возможность выброса на проток за один оборот рабочего колеса (5,0÷1500)×10-5 м3/об перекачиваемой среды.

Упомянутые радиусы кривизны осей лопаток 13 и медиальных осей межлопаточных каналов во фронтальной проекции рабочего колеса 1 каждого репрезентативного насоса ряда выполнены исходящими из центров, рассредоточенных по условной окружности, радиус которой принят, предпочтительно, менее наибольшего радиуса дисков 11 и 12 рабочего колеса 1. Покрывной диск 12 наделен входной горловиной 19, внутренний заходный радиус которой выполнен не менее радиуса входного проема корпуса 10 проточной части, предпочтительно, заподлицо с ним. Съемная тыльная стенка 15 корпуса 10 проточной части вмонтирована в проем указанного корпуса, имеющий проходной радиус, обеспечивающий возможность ввода и вывода рабочего колеса 1 при монтаже и демонтаже насоса.

Импеллеры 14 на основном и покрывном дисках 11 и 12 соответственно рабочего колеса 2 каждого репрезентативного насоса ряда содержат от 5 до 15, предпочтительно, 12 лучевидных лопаток.

Вал 3 ротора каждого репрезентативного насоса ряда оперт на корпус 7 ходовой части через подшипниковые опоры 8. Предпочтительно, нижняя подшипниковая опора содержит радиальный подшипник 20, выполненный роликовым. Предпочтительно, верхняя подшипниковая опора содержит радиально-упорный подшипник 21. Полости подшипников 20, 21 защищены манжетами и лабиринтными уплотнениями 22. Подшипниковые узлы снабжены системой смазки подшипников 20, 21, для чего в корпусе 7 ходовой части выполнены пресс-масленки 23.

Корпус 10 проточной части каждого репрезентативного насоса ряда совместно с упомянутой тыльной стенкой 15 образуют проточную полость 24 с объемом, достаточным для размещения рабочего колеса 1. Боковая стенка проточной полости 24 образует спиральный сборник, который за пределами контура рабочего колеса 1 имеет форму двояковыпуклой оболочки, закрученной по спирали перемещаемым в условной средней плоскости последовательно нарастающим радиусом и выпукло изогнутой в условной плоскости, нормальной к упомянутой средней плоскости сборника и проведенной через ось вала 3 ротора насоса. Спиральный сборник выполнен с соблюдением минимальной дифференциации скоростей на входе и выходе из сборника и сообщен с напорным патрубком 6, преимущественно, тангенциально. Напорный патрубок 6 выполнен диффузорным с разностью площадей входного и выходного поперечных сечений, обеспечивающей снижение скорости нагнетаемого потока на выходе из патрубка в 1,1÷4,2 раза.

Для устранения утечки перекачиваемой среды по валу 3 каждого репрезентативного насоса ряда установлено сальниковое уплотнение. Узел сальникового уплотнения включает, по меньшей мере, корпус 25 уплотнения с сальниковой набивкой 26. Корпус 25 уплотнения установлен в ответный проем в кольцевой уступообразной тыльной стенке 15 корпуса 10 проточной части со стороны корпуса 9 подвески. Для устранения утечки через разъемы упомянутых корпусов 7, 9, 10 установлены резиновые уплотнительные кольца 27.

Корпус 10 проточной части каждого репрезентативного насоса ряда вариантно снабжен трубой 28 входа для направленного подвода потока перекачиваемой среды к осевому входу рабочего колеса 1. Напорный патрубок 6 насоса выполнен с внешним фланцем 29 для соединения с напорной магистралью 30. По меньшей мере, участок напорной магистрали 30 между напорным патрубком 6 и предназначенным для пропуска указанной магистрали 30 проемом 31 в опорной плите 4 насоса выполнен содержащим не менее одного колена 32, сопряженные части которого расположены, предпочтительно, под углом α=~π/2. Колено снабжено фланцами. Фланец 33 предназначен для присоединения к фланцу 29 напорного патрубка 6, а фланец 34 для последующего соединения с другими звеньями указанной магистрали 30. В месте выхода магистрали 30 в опорную плиту 4 магистраль 30 снабжена съемным фланцем 35 с кольцевым уплотнением 36, предотвращающим попадание воздуха в напорную магистраль 30.

Корпус 9 подвески каждого репрезентативного насоса ряда снабжен системой отверстий 37 для сообщения с переменным объемом перекачиваемой среды.

Опорная плита 4 каждого репрезентативного насоса ряда выполнена не менее чем с двумя проемами 31 и 38, размещенными, предпочтительно, несимметрично с эксцентриситетом относительно центра и/или осей симметрии плиты 4. Диаметр проема 38 выполнен, предпочтительно, равным внутреннему диаметру корпуса 9 подвески. Диаметр проема 31 вариантно выполнен превышающем внешний диаметр напорной магистрали 30, по меньшей мере, на технологически необходимую величину внешнего диаметра съемного фланца 35 указанной магистрали 30.

Каждый репрезентативный насос ряда предназначен для перекачивания химически агрессивных жидкостных сред типа кислот, щелочей, электролитов и других с температурой от 0÷98°C, с водородным показателем 0-14 pH, плотностью до 1870 кг/м3, кинематической вязкостью до 30×10-6 м2/с и твердыми включениями до 1 мм с объемной концентрацией последних, не превышающей 5%, либо для перекачивания горячих и кристаллизующихся жидкостей с температурой от 0 до 250°C.

Каждый репрезентативный насос ряда выполнен с возможностью силового соединения с электродвигателем, преимущественно, асинхронным для использования последнего в качестве привода вала ротора насоса с обеспечением частоты вращения вала, передаваемой рабочему колесу, предпочтительно, до 1500 об/мин и вариантной мощностью от 5 до 150 кВт, с возможностью использования электродвигателей с числом оборотов вала до 2950 об/мин и вариантной мощностью от 5 до 350 кВт.

По второму варианту конструктивно-технологический модельный ряд химических вертикальных насосов включает совокупность насосов, выполненных с возможностью перекачивания химически агрессивных жидких сред.

Преимущественно, каждый репрезентативный насос ряда содержит конструктивную систему, однотипную для указанного множества насосов, включающую корпус, в котором установлен ротор с многозаходной крыльчаткой в виде рабочего колеса 38 открытого типа, снабженного ступицей 2, предпочтительно, съемно смонтированного на валу 3 ротора, выполненного с возможностью силового соединения с валом ротора привода, преимущественно, в виде асинхронного электродвигателя (на чертежах не показано).

Каждый репрезентативный насос модельного ряда выполнен центробежным, полупогружным, предпочтительно, однокорпусным и, по меньшей мере, одноступенчатым с опорной плитой 4, а также осевым подводом и тангенциальным или радиальным отводом перекачиваемой среды, для чего снабжен входным подводящим и выходным напорным патрубками 5 и 6 соответственно.

Корпус каждого насоса ряда выполнен сборным и включает размещенный над опорной плитой 4 корпус 7 ходовой части, по меньшей мере, с двумя подшипниковыми опорами 8, а также содержит прикрепленный к опорной плите 4 снизу корпус 9 подвески, сблокированный с корпусом 10 проточной части.

Рабочее колесо 38 открытого типа включает основной диск 39 с прикрепленной к нему системой лопаток 40, вариантно содержащей (3÷24), предпочтительно, (5÷7) лопаток 40, разделенных межлопаточными каналами. Лопатки 40 и межлопаточный каналы выполнены постоянной или переменной кривизны во фронтальной проекции рабочего колеса 38 и закручены в сторону, противоположную вектору вращения рабочего колеса 38 со средним градиентом угла установки лопатки 40 и идентичным градиентом угловой конфигурации межлопаточного канала, вариантно составляющем для рабочих колес 38 указанного ряда насосов (0÷7,0) рад/м с возможностью расширения диапазона в зону отрицательных значений градиента. Основной диск 39 рабочего колеса 38 защищен гидрозатвором, в виде импеллера 41, образованного системой лучевидных лопаток, размещенных с тыльной стороны основного диска 39.

Корпус 10 проточной части, по меньшей мере, каждого репрезентативного насоса ряда снабжен кольцевой съемной уступообразной в поперечном сечении тыльной стенкой 15, меньший из внешних радиусов которой выполнен не менее проходного радиуса рабочего колеса 38. Радиус R лопаток импеллера 41 выполнен достаточным для создания в гидрозатворе необходимого гидродинамического противодавления, удерживающего напор перекачиваемой среды в штатном режиме работы насоса на расстоянии не менее 0,45R от оси рабочего колеса 38.

Активный объем динамического заполнения совокупности межлопаточных каналов рабочего колеса 38 каждого репрезентативного насоса ряда выполнен обеспечивающим вариантную возможность выброса на проток за один оборот рабочего колеса (5,0÷1500)×10-5 м3/об перекачиваемой среды.

Импеллер 41 на основном диске 39 рабочего колеса 38 каждого репрезентативного насоса ряда содержит от 5 до 15, предпочтительно, 12 лучевидных лопаток.

Упомянутые радиусы кривизны осей лопаток 40 и медиальных осей межлопаточных каналов во фронтальной проекции рабочего колеса 38 каждого репрезентативного насоса ряда выполнены исходящими из центров, рассредоточенных по условной окружности, радиус которой, в свою очередь, принят, предпочтительно, менее радиуса диска 39 рабочего колеса 38. Тыльная стенка 15 корпуса 10 проточной части вмонтирована в проем указанного корпуса, имеющий проходной радиус, обеспечивающий возможность ввода и вывода рабочего колеса 38 при монтаже и демонтаже насоса.

Вал 3 ротора каждого репрезентативного насоса ряда оперт на корпус 7 ходовой части через подшипниковые опоры 8. Предпочтительно, нижняя подшипниковая опора содержит радиальный подшипник 20, выполненный роликовым. Предпочтительно, верхняя подшипниковая опора содержит, преимущественно, два радиально-упорных подшипника 21. Подшипниковые опоры 8 снабжены системой смазки подшипников 20, 21, для чего в корпусе 7 ходовой части выполнены пресс-масленки 23.

Узел сопряжения корпуса 7 ходовой части и корпуса 9 подвески каждого репрезентативного насоса ряда в зоне опорной плиты 4 содержит торцевой, предпочтительно, съемный фланец 42 с сальниковым уплотнением 43 по валу насоса.

Корпус 10 проточной части каждого репрезентативного насоса ряда состоит из упомянутой уступообразной тыльной стенки 15, корпуса 44 спирального сборника, выполненного с соблюдением минимальной дифференциации скоростей на входе и выходе из сборника и снабженного выходным напорным патрубком 6 и крышки 45 с подводящим осевым патрубком 5, совместно образующими проточную полость 24 с объемом, достаточным для размещения рабочего колеса 38 и упомянутого спирального сборника, сообщенного с напорным патрубком 6, преимущественно, тангенциально. Напорный патрубок 6 выполнен диффузорным с разностью площадей входного и выходного поперечных сечений, обеспечивающей снижение скорости нагнетаемого потока на выходе из патрубка в 1,1÷4,2 раза.

Для устранения утечки перекачиваемой среды по валу 3 и через разъемы упомянутых корпусов 7, 9, 10 каждого репрезентативного насоса ряда устанавливают резиновые уплотнительные кольца 27, манжеты и узлы уплотнения. По меньшей мере, один из узлов 46 уплотнения выполнен с сальниковой набивкой 47 и установлен в тыльную стенку 15 корпуса 10 проточной части насоса со стороны корпуса 9 подвески. По меньшей мере, один из указанных узлов вариантно выполняют с лабиринтным уплотнением (на чертежах не показано), также в насосе вариантно применяют щелевое уплотнение по крыльчатке (на чертежах не показано).

Проточная часть каждого репрезентативного насоса ряда вариантно снабжена трубой 28 входа для направленного подвода потока перекачиваемой среды к осевому входу рабочего колеса 38.

Напорный патрубок 6 каждого репрезентативного насоса ряда выполнен с фланцем 29 для соединения с напорной магистралью 30, по меньшей мере, участок которой между напорным патрубком 6 и предназначенным для пропуска указанной магистрали 30 проемом 31 в опорной плите 4 насоса выполнен под углом α=~π/2. Напорная магистраль 30 снабжена фланцами для присоединения одним из фланцев 33 к фланцу 29 напорного патрубка 6, а другим, преимущественно, съемным фланцем 35 для фиксации напорной магистрали 31 в опорной плите 1. Упомянутый съемный фланец 35 снабжен кольцевым уплотнением 36, предотвращающим попадание воздуха в напорную магистраль 30.

Корпус 9 подвески каждого репрезентативного насоса ряда снабжен системой отверстий 37 для сообщения с переменным объемом перекачиваемой среды.

Опорная плита 4 каждого репрезентативного насоса ряда выполнена не менее чем с двумя несимметрично с эксцентриситетом относительно центра или осей симметрии плиты 4 проемами 31 и 38. Диаметр проема 38 выполнен с возможностью заведения в проем, по меньшей мере, несъемного опорного фланца 48 корпуса 9 подвески. Диаметр проема 31 вариантно выполнен превышающем внешний диаметр напорной магистрали 30, по меньшей мере, на технологически необходимую величину внешнего диаметра съемного фланца 35 указанной магистрали 30.

Каждый репрезентативный насос ряда предназначен для перекачивания химически агрессивных жидкостных сред типа кислот, щелочей, электролитов и других с температурой от 0÷98°C, с водородным показателем 0÷14 pH, плотностью до 1870 кг/м3, кинематической вязкостью до 30×10-6 м2/с и твердыми включениями до 1 мм с объемной концентрацией последних, не превышающей 5%, либо для перекачивания горячих и кристаллизующихся жидкостей с температурой от 0 до 250°C.

Каждый репрезентативный насос ряда выполнен с возможностью силового соединения с электродвигателем, преимущественно, асинхронным для использования последнего в качестве привода вала ротора насоса с обеспечением частоты вращения вала, передаваемой рабочему колесу, предпочтительно, до 1500 об/мин и вариантной мощностью от 5 до 150 кВт, с возможностью использования электродвигателей с числом оборотов вала до 2950 об/мин и вариантной мощностью от 5 до 350 кВт.

Работа химического вертикального насоса с рабочим колесом закрытого типа осуществляются следующим образом.

Перекачиваемая химически агрессивная жидкая среда через входной подводящий патрубок 5, попадая на вход во вращающееся центробежное рабочее колесо 1, перемещается от центра к периферии под действием центробежных сил и диффузного расширения в межлопаточных каналах рабочего колеса 1, приобретая при этом кинетическую энергию и получая закрутку в направлении вращения рабочего колеса 1.

После выхода из рабочего колеса 1 поток переходит в диффузорный спиральный сборник, расширяющийся к напорному патрубку 6 в режиме, приближенном к соблюдению равенства скоростей потока на протяжении сборника. Из сборника перекачиваемая среда попадает в напорный патрубок 6, выполненный диффузорным со снижением скорости при прохождении в патрубке в два раза с одновременным переходом части кинетической энергии потока в потенциальную и поступает в напорную магистраль 30.

При этом в процессе работы насоса от утечки перекачиваемой среды по валу 3 защищает уплотнение с сальниковой набивкой 26. От утечки перекачиваемой среды в ходовую часть насоса и через нее в атмосферу защищают уплотнительные кольца 27.

Аналогично осуществляется работа насосов конструктивно-технологических модельных рядов, конструктивно выполненных с рабочим колесом открытого типа.

Таким образом, за счет разработанных в изобретении конструктивных решений и технологических параметров основных узлов и элементов каждого из насосов конструктивно-технологического модельных рядов, достигают повышение защиты от протечек химически агрессивной перекачиваемой жидкости и, как следствие, снижение загрязнения атмосферного воздуха ядовитыми испарениями, а также повышение долговечности, надежности работы насосов и эффективности перекачивания рабочих сред.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНСТРУКТИВНО-ТЕХНОЛОГИЧЕСКИЙ МОДЕЛЬНЫЙ РЯД ХИМИЧЕСКИХ ГОРИЗОНТАЛЬНЫХ НАСОСОВ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХИМИЧЕСКИХ ЖИДКОСТНЫХ СРЕД НАСОСАМИ КОНСТРУКТИВНО-ТЕХНОЛОГИЧЕСКОГО МОДЕЛЬНОГО РЯДА (ВАРИАНТЫ) | 2013 |

|

RU2510612C1 |

| КОНСТРУКТИВНО-ТЕХНОЛОГИЧЕСКИЙ МОДЕЛЬНЫЙ РЯД ЦЕНТРОБЕЖНЫХ НАСОСОВ ГОРИЗОНТАЛЬНОГО ТИПА | 2012 |

|

RU2503850C1 |

| ХИМИЧЕСКИЙ ВЕРТИКАЛЬНЫЙ НАСОС С РАБОЧИМ КОЛЕСОМ ОТКРЫТОГО ТИПА | 2013 |

|

RU2516073C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОНАСОСНОГО АГРЕГАТА МОДЕЛЬНОГО РЯДА И МОДЕЛЬНЫЙ РЯД ЭЛЕКТРОНАСОСНЫХ АГРЕГАТОВ, ИЗГОТОВЛЕННЫХ ЭТИМ СПОСОБОМ | 2013 |

|

RU2509926C1 |

| ХИМИЧЕСКИЙ ВЕРТИКАЛЬНЫЙ НАСОС С РАБОЧИМ КОЛЕСОМ ЗАКРЫТОГО ТИПА | 2013 |

|

RU2509922C1 |

| ХИМИЧЕСКИЙ ВЕРТИКАЛЬНЫЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ С РАБОЧИМ КОЛЕСОМ ОТКРЫТОГО ТИПА И СПОСОБ ПЕРЕКАЧИВАНИЯ ХИМИЧЕСКИ АГРЕССИВНЫХ ЖИДКОСТЕЙ | 2013 |

|

RU2509923C1 |

| ХИМИЧЕСКИЙ ВЕРТИКАЛЬНЫЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ С РАБОЧИМ КОЛЕСОМ ЗАКРЫТОГО ТИПА И СПОСОБ ПЕРЕКАЧИВАНИЯ ХИМИЧЕСКИ АГРЕССИВНЫХ ЖИДКОСТЕЙ | 2013 |

|

RU2509919C1 |

| СПОСОБ ПРОИЗВОДСТВА ХИМИЧЕСКОГО ВЕРТИКАЛЬНОГО ЭЛЕКТРОНАСОСНОГО АГРЕГАТА И ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ, ВЫПОЛНЕННЫЙ ЭТИМ СПОСОБОМ (ВАРИАНТЫ) | 2013 |

|

RU2509925C1 |

| ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ ГОРИЗОНТАЛЬНОГО ТИПА | 2012 |

|

RU2503851C1 |

| ХИМИЧЕСКИЙ ГОРИЗОНТАЛЬНЫЙ НАСОС С РАБОЧИМ КОЛЕСОМ ЗАКРЫТОГО ТИПА (ВАРИАНТЫ) | 2013 |

|

RU2505709C1 |

Изобретение относится к насосостроению, а именно к химическим вертикальным центробежным насосам. Каждый репрезентативный насос из конструктивно-технологического модельного ряда содержит однотипную конструктивную систему. Каждый насос выполнен центробежным, полупогружным, снабжен опорной плитой. Корпус каждого насоса включает размещенный над опорной плитой корпус ходовой части и сблокированный с последним прикрепленный к опорной плите снизу корпус подвески. Насос выполнен с рабочим колесом закрытого или открытого типа. Лопатки и каналы выполнены постоянной или переменной кривизны со средним градиентом угла установки лопатки и идентичным градиентом угловой конфигурации канала, значения которых для колес составляют (0÷7,0) рад/м. Диски колеса закрытого и открытого типа защищены соответственно с внешней и тыльной стороны гидрозатворами в виде импеллеров. Радиусы лопаток импеллеров выполнены удерживающими напор перекачиваемой среды в штатном режиме работы насоса на расстоянии не менее, соответственно, 0,25 длины лопатки от точки прикорневого начала лопатки импеллера и 0,45R от оси колеса. Основной диск снабжен кольцевым гребнем, образующим со стенкой ступицы колеса открытый кольцевой канал. Изобретение направлено на повышение ресурса, долговечности, надежности работы химических насосов модельного ряда, защиту от протечек рабочих сред и ядовитых испарений. 2 н. и 23 з.п. ф-лы, 5 ил.

1. Конструктивно-технологический модельный ряд химических вертикальных насосов, характеризующийся тем, что включает совокупность насосов, выполненных с возможностью перекачивания химически агрессивных жидких сред, при этом преимущественно, каждый репрезентативный насос ряда содержит конструктивную систему, однотипную для указанного множества насосов, включающую корпус, в котором установлен ротор с многозаходной крыльчаткой в виде рабочего колеса закрытого типа, снабженного ступицей и, предпочтительно, съемно смонтированного на валу ротора, выполненного с возможностью силового соединения с валом ротора привода, преимущественно, в виде асинхронного электродвигателя, причем каждый репрезентативный насос модельного ряда выполнен центробежным, полупогружным, предпочтительно, однокорпусным и, по меньшей мере, одноступенчатым с опорной плитой, а также осевым подводом и тангенциальным или радиальным отводом перекачиваемой среды, для чего снабжен входным подводящим и выходным напорным патрубками, кроме того, корпус каждого насоса ряда выполнен сборным и включает размещенный над опорной плитой корпус ходовой части, по меньшей мере, с двумя подшипниковыми опорами, а также содержит прикрепленный к опорной плите снизу корпус подвески, сблокированный с корпусом проточной части, причем рабочее колесо включает основной и покрывной диски с прикрепленной к ним системой, вариантно содержащей (3÷24), предпочтительно (5÷7), криволинейных лопаток, разделенных межлопаточными каналами, при этом лопатки и каналы выполнены постоянной или переменной кривизны во фронтальной проекции и закручены в сторону, противоположную вектору вращения рабочего колеса со средним градиентом угла установки лопатки и идентичным градиентом угловой конфигурации канала, значения которых для рабочих колес указанного ряда насосов вариантно составляют (0÷7,0) рад/м, с возможностью расширения диапазона в зону отрицательных значений градиента, кроме того, основной и покрывной диски рабочего колеса каждого репрезентативного насоса ряда защищены с внешней стороны в совокупности двумя гидрозатворами, каждый в виде импеллера, образованного системой лучевидных лопаток, а радиус лопаток импеллеров выполнен достаточным для создания в гидрозатворах необходимого гидродинамического противодавления, удерживающего напор перекачиваемой среды в штатном режиме работы насоса на расстоянии не менее 0,25L от точки прикорневого начала лопатки импеллера, a L - длина лопатки, при этом корпус проточной части, по меньшей мере, каждого репрезентативного насоса ряда снабжен кольцевой съемной уступообразной в поперечном сечении тыльной стенкой, меньший из внешних радиусов которой выполнен не менее проходного радиуса рабочего колеса, а основной диск рабочего колеса снабжен с тыльной стороны промежуточным кольцевым гребнем, образующим со стенкой ступицы рабочего колеса открытый кольцевой канал, при этом внешний радиус кольцевого гребня принят из условия обеспечения конгруэнтности с внутренним радиусом центрального проема в указанной тыльной стенке с образованием при этом щелевого уплотнения.

2. Конструктивно-технологический модельный ряд по п.1, отличающийся тем, что активный объем динамического заполнения совокупности межлопаточных каналов рабочего колеса каждого репрезентативного насоса ряда выполнен обеспечивающим вариантную возможность выброса на проток за один оборот рабочего колеса (5,0÷1500)·10-5 м3/об перекачиваемой среды.

3. Конструктивно-технологический модельный ряд по п.1, отличающийся тем, что упомянутые радиусы кривизны осей лопаток и медиальных осей межлопаточных каналов во фронтальной проекции рабочего колеса каждого репрезентативного насоса ряда выполнены исходящими из центров, рассредоточенных по условной окружности, радиус которой принят, предпочтительно, менее наибольшего радиуса дисков рабочего колеса, а покрывной диск наделен входной горловиной, внутренний заходный радиус которой выполнен не менее радиуса входного проема корпуса проточной части, предпочтительно, заподлицо с ним, кроме того, упомянутая съемная тыльная стенка корпуса проточной части вмонтирована в проем указанного корпуса, имеющий проходной радиус, обеспечивающий возможность ввода и вывода рабочего колеса при монтаже и демонтаже насоса.

4. Конструктивно-технологический модельный ряд по п.1, отличающийся тем, что импеллеры на основном и покрывном дисках рабочего колеса каждого репрезентативного насоса ряда содержат от 5 до 15, предпочтительно 12, лучевидных лопаток.

5. Конструктивно-технологический модельный ряд по п.1, отличающийся тем, что вал ротора каждого репрезентативного насоса ряда оперт на корпус ходовой части через упомянутые подшипниковые опоры, одна из которых, предпочтительно нижняя, содержит радиальный подшипник, выполненный роликовым, а другая, предпочтительно верхняя, содержит радиально-упорный подшипник, причем полости подшипников защищены манжетами и лабиринтными уплотнениями, а подшипниковые узлы снабжены системой смазки подшипников, для чего в корпусе ходовой части выполнены пресс-масленки.

6. Конструктивно-технологический модельный ряд по п.1, отличающийся тем, что корпус проточной части каждого репрезентативного насоса ряда совместно с упомянутой тыльной уступообразной стенкой образуют проточную полость с объемом, достаточным для размещения рабочего колеса, при этом боковая стенка проточной полости образует спиральный сборник, который за пределами контура рабочего колеса имеет форму двояковыпуклой оболочки, закрученной по спирали перемещаемым в условной средней плоскости последовательно нарастающим радиусом и выпукло изогнутой в условной плоскости, нормальной к упомянутой средней плоскости сборника и проведенной через ось вала ротора насоса, при этом спиральный сборник выполнен с соблюдением минимальной дифференциации скоростей на входе и выходе из сборника и сообщен с напорным патрубком, преимущественно, тангенциально, при этом упомянутый напорный патрубок корпуса проточной части выполнен диффузорным с разностью площадей входного и выходного поперечных сечений, обеспечивающей снижение скорости нагнетаемого потока на выходе из патрубка в 1,1÷4,2 раза.

7. Конструктивно-технологический модельный ряд по п.1, отличающийся тем, что для устранения утечки перекачиваемой среды по валу каждого репрезентативного насоса ряда установлено сальниковое уплотнение, а для устранения утечки через разъемы упомянутых корпусов установлены резиновые уплотнительные кольца, причем узел сальникового уплотнения включает, по меньшей мере, корпус уплотнения с сальниковой набивкой, при этом корпус уплотнения установлен в ответный проем в кольцевой уступообразной тыльной стенке корпуса проточной части со стороны корпуса подвески.

8. Конструктивно-технологический модельный ряд по п.1, отличающийся тем, что корпус проточной части каждого репрезентативного насоса ряда вариантно снабжен трубой входа для направленного подвода потока перекачиваемой среды к осевому входу рабочего колеса, а напорный патрубок насоса выполнен с фланцем для соединения с напорной магистралью, по меньшей мере, участок которой между напорным патрубком и предназначенным для пропуска указанной магистрали проемом в опорной плите насоса выполнен содержащим не менее одного колена, сопряженные части которого расположены, предпочтительно, под углом α=~π/2, при этом колено снабжено фланцами для присоединения одним из них к фланцу напорного патрубка, а другим для последующего соединения с другими звеньями указанной магистрали, при этом в месте выхода магистрали в опорную плиту магистраль снабжена съемным фланцем с кольцевым уплотнением, предотвращающим попадание воздуха в напорную магистраль.

9. Конструктивно-технологический модельный ряд по п.1, отличающийся тем, что корпус подвески каждого репрезентативного насоса ряда снабжен системой отверстий для сообщения с переменным объемом перекачиваемой среды.

10. Конструктивно-технологический модельный ряд по п.8, отличающийся тем, что опорная плита каждого репрезентативного насоса ряда выполнена не менее чем с двумя проемами, размещенными, предпочтительно, несимметрично с эксцентриситетом относительно центра и/или осей симметрии плиты, при этом диаметр одного из проемов выполнен, предпочтительно, равным внутреннему диаметру корпуса подвески, а диаметр другого вариантно выполнен превышающим внешний диаметр напорной магистрали, по меньшей мере, на технологически необходимую величину внешнего диаметра съемного фланца указанной магистрали.

11. Конструктивно-технологический модельный ряд по п.1, отличающийся тем, что каждый репрезентативный насос ряда предназначен для перекачивания химически агрессивных жидкостных сред типа кислот, щелочей, электролитов и других с температурой от 0÷98°C, с водородным показателем 0-14 pH, плотностью до 1870 кг/м3, кинематической вязкостью до 30·10-6 м2/с и твердыми включениями до 1 мм с объемной концентрацией последних, не превышающей 5%, либо для перекачивания горячих и кристаллизующихся жидкостей с температурой от 0 до 250°C.

12. Конструктивно-технологический модельный ряд по п.1, отличающийся тем, что каждый репрезентативный насос ряда выполнен с возможностью силового соединения с электродвигателем, преимущественно, асинхронным для использования последнего в качестве привода вала ротора насоса с обеспечением частоты вращения вала, передаваемой рабочему колесу, предпочтительно, до 1500 об/мин и вариантной мощностью от 5 до 150 кВт, с возможностью использования электродвигателей с числом оборотов вала до 2950 об/мин и вариантной мощностью от 5 до 350 кВт.

13. Конструктивно-технологический модельный ряд химических вертикальных насосов, характеризующийся тем, что включает совокупность насосов, выполненных с возможностью перекачивания химически агрессивных жидких сред, при этом преимущественно, каждый репрезентативный насос ряда содержит конструктивную систему, однотипную для указанного множества насосов, включающую корпус, в котором установлен ротор с многозаходной крыльчаткой в виде рабочего колеса открытого типа, снабженного ступицей и, предпочтительно, съемно смонтированного на валу ротора, выполненного с возможностью силового соединения с имеющим вал ротора приводом в виде электродвигателя, а также содержит опорную плиту, причем каждый репрезентативный насос модельного ряда выполнен центробежным, полупогружным, предпочтительно, однокорпусным и, по меньшей мере, одноступенчатым с опорной плитой, а также осевым подводом и тангенциальным или радиальным отводом перекачиваемой среды, для чего снабжен входным подводящим и выходным напорным патрубками, кроме того, корпус каждого насоса ряда выполнен сборным и включает размещенный над опорной плитой корпус ходовой части, по меньшей мере, с двумя подшипниковыми опорами, а также содержит прикрепленный к опорной плите снизу корпус подвески, сблокированный с корпусом проточной части, причем рабочее колесо включает основной диск с прикрепленной к нему системой лопаток, вариантно содержащей (3÷24), предпочтительно (5÷7), лопаток, разделенных межлопаточными каналами, при этом лопатки и каналы выполнены постоянной или переменной кривизны во фронтальной проекции рабочего колеса и закручены в сторону, противоположную вектору вращения рабочего колеса со средним градиентом угла установки лопатки и идентичным градиентом угловой конфигурации межлопаточного канала, вариантно составляющим для рабочих колес указанного ряда насосов (0÷7,0) рад/м, с возможностью расширения диапазона в зону отрицательных значений градиента, а основной диск рабочего колеса защищен гидрозатвором, в виде импеллера, образованного системой лучевидных лопаток, размещенных с тыльной стороны основного диска, кроме того, корпус проточной части, по меньшей мере, каждого репрезентативного насоса ряда снабжен кольцевой съемной уступообразной в поперечном сечении тыльной стенкой, меньший из внешних радиусов которой выполнен не менее проходного радиуса рабочего колеса, а радиус R лопаток импеллера выполнен достаточным для создания в гидрозатворе необходимого гидродинамического противодавления, удерживающего напор перекачиваемой среды в штатном режиме работы насоса на расстоянии не менее 0,45R от оси рабочего колеса.

14. Конструктивно-технологический модельный ряд по п.13, отличающийся тем, что активный объем динамического заполнения совокупности межлопаточных каналов рабочего колеса каждого репрезентативного насоса ряда выполнен обеспечивающим вариантную возможность выброса на проток за один оборот рабочего колеса (5,0÷1500)·10-5 м3/об перекачиваемой среды.

15. Конструктивно-технологический модельный ряд по п.13, отличающийся тем, что импеллер на основном диске рабочего колеса каждого репрезентативного насоса ряда содержит от 5 до 15, предпочтительно 12, лучевидных лопаток.

16. Конструктивно-технологический модельный ряд по п.13, отличающийся тем, что упомянутые радиусы кривизны осей лопаток и медиальных осей межлопаточных каналов во фронтальной проекции рабочего колеса каждого репрезентативного насоса ряда выполнены исходящими из центров, рассредоточенных по условной окружности, радиус которой, в свою очередь, принят, предпочтительно, менее радиуса диска рабочего колеса, причем упомянутая съемная тыльная стенка корпуса проточной части вмонтирована в проем указанного корпуса, имеющий проходной радиус, обеспечивающий возможность ввода и вывода рабочего колеса при монтаже и демонтаже насоса.

17. Конструктивно-технологический модельный ряд по п.13, отличающийся тем, что вал ротора каждого репрезентативного насоса ряда оперт на корпус ходовой части через упомянутые подшипниковые опоры, одна из которых, предпочтительно нижняя, содержит радиальный подшипник, выполненный роликовым, а другая, предпочтительно верхняя, содержит, преимущественно, два радиально-упорных подшипника, и, кроме того, подшипниковые опоры снабжены системой смазки подшипников, для чего в корпусе ходовой части выполнены пресс-масленки.

18. Конструктивно-технологический модельный ряд по п.13, отличающийся тем, что узел сопряжения корпуса ходовой части и корпуса подвески каждого репрезентативного насоса ряда в зоне опорной плиты содержит торцевой, предпочтительно, съемный фланец с сальниковым уплотнением по валу насоса.

19. Конструктивно-технологический модельный ряд по п.13, отличающийся тем, что корпус проточной части каждого репрезентативного насоса ряда состоит из упомянутой уступообразной тыльной стенки, корпуса спирального сборника, выполненного с соблюдением минимальной дифференциации скоростей на входе и выходе из сборника и снабженного выходным напорным патрубком и крышки с подводящим осевым патрубком, совместно образующими проточную полость с объемом, достаточным для размещения рабочего колеса и упомянутого спирального сборника, сообщенного с напорным патрубком, преимущественно, тангенциально, при этом упомянутый напорный патрубок выполнен диффузорным с разностью площадей входного и выходного поперечных сечений, обеспечивающей снижение скорости нагнетаемого потока на выходе из патрубка в 1,1÷4,2 раза.

20. Конструктивно-технологический модельный ряд по п.13, отличающийся тем, что для устранения утечки перекачиваемой среды по валу и через разъемы упомянутых корпусов каждого репрезентативного насоса ряда установлены резиновые уплотнительные кольца, манжеты и узлы уплотнения, при этом, по меньшей мере, один из узлов уплотнения выполнен с сальниковой набивкой и установлен в тыльную стенку корпуса проточной части насоса со стороны корпуса подвески, кроме того, по меньшей мере, один из указанных узлов вариантно выполняют с лабиринтным уплотнением, также в насосе вариантно применяют щелевое уплотнение по крыльчатке.

21. Конструктивно-технологический модельный ряд по п.13, отличающийся тем, что проточная часть каждого репрезентативного насоса ряда вариантно снабжена трубой входа для направленного подвода потока перекачиваемой среды к осевому входу рабочего колеса, а напорный патрубок каждого репрезентативного насоса ряда выполнен с фланцем для соединения с напорной магистралью, по меньшей мере, участок которой между напорным патрубком и предназначенным для пропуска указанной магистрали проемом в опорной плите насоса выполнен под углом α=~π/2, при этом напорная магистраль снабжена фланцами для присоединения одним из них к фланцу напорного патрубка, а другим, преимущественно, съемным фланцем для фиксации магистрали в опорной плите, при этом упомянутый съемный фланец снабжен кольцевым уплотнением, предотвращающим попадание воздуха в напорную магистраль.

22. Конструктивно-технологический модельный ряд по п.13, отличающийся тем, что корпус подвески каждого репрезентативного насоса ряда снабжен системой отверстий для сообщения с переменным объемом перекачиваемой среды.

23. Конструктивно-технологический модельный ряд по п.13, отличающийся тем, что опорная плита каждого репрезентативного насоса ряда выполнена не менее чем с двумя несимметрично с эксцентриситетом относительно центра или осей симметрии плиты проемами, диаметр одного из который выполнен с возможностью заведения в проем, по меньшей мере, несъемного опорного фланца корпуса подвески, а диаметр другого вариантно выполнен превышающим внешний диаметр напорной магистрали, по меньшей мере, на технологически необходимую величину внешнего диаметра съемного фланца указанной магистрали.

24. Конструктивно-технологический модельный ряд по п.13, отличающийся тем, что каждый репрезентативный насос ряда предназначен для перекачивания химически агрессивных жидкостных сред типа кислот, щелочей, электролитов и других с температурой от 0÷98°C, с водородным показателем 0÷14 pH, плотностью до 1870 кг/м3, кинематической вязкостью до 30·10-6 м2/с и твердыми включениями до 1 мм с объемной концентрацией последних, не превышающей 5%, либо для перекачивания горячих и кристаллизующихся жидкостей с температурой от 0 до 250°С.

25. Конструктивно-технологический модельный ряд по п.13, отличающийся тем, что каждый репрезентативный насос ряда выполнен с возможностью силового соединения с электродвигателем, преимущественно, асинхронным для использования последнего в качестве привода вала ротора насоса с обеспечением частоты вращения вала, передаваемой рабочему колесу, предпочтительно, до 1500 об/мин и вариантной мощностью от 5 до 150 кВт, с возможностью использования электродвигателей с числом оборотов вала до 2950 об/мин и вариантной мощностью от 5 до 350 кВт.

| Электрическая лампа накаливания с автоматическим размыкателем тока, помещенным внутри колбы | 1929 |

|

SU15197A1 |

| Устройство для автоматического изменения во времени частотной характеристики сейсморегистрирующих каналов сейсмической станции | 1951 |

|

SU98498A1 |

| Вертикальный насосный агрегат | 1981 |

|

SU1078136A1 |

| US 6074166 A, 13.06.2000. | |||

Авторы

Даты

2014-03-20—Публикация

2013-02-12—Подача