Изобретение относится к процессам переработки природного газа перед его транспортировкой и может найти применение в газовой промышленности и газопереработке.

Известен способ подготовки природного газа к транспорту, включающий осушку природного газа абсорбцией, ступенчатую сепарацию, охлаждение газа между ступенями сепарации, дегазацию и охлаждение нестабильного конденсата, полученного после каждой ступени сепарации, и противоточное контактирование конденсата со всех ступеней сепарации с отсепарированным газом в верхней зоне сепаратора последней ступени сепарации, в которой газ, полученный после дегазации нестабильного конденсата, подают в нижнюю зону сепаратора последней ступени сепарации [1]

Основным недостатком этого способа является сложность технологической схемы, наличие в цикле абсорбента влаги и ингибитора гидратообразования, что усложняет и удорожает процесс подготовки.

Известен также способ подготовки углеводородного газа к транспорту, включающий ступенчатую сепарацию, охлаждение газового потока между ступенями сепарации, введение в поток водорастворимого летучего органического ингибитора гидратообразования, выведение из сепараторов жидкости (разделение ее на углеводородную и водную фазы), в котором выделенную водную фазу направляют в поток газа, поступающий на одну из предыдущих ступеней сепарации [2]

Основным недостатком этого способа является невозможность дозированной подачи ингибитора гидратообразования метанола с обеспечением его минимального расхода и безгидратного режима процесса подготовки.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому техническому результату является способ подготовки углеводородного газа к транспорту, включающий ступенчатую сепарацию, охлаждение газового потока между ступенями сепарации, введение в исходный поток газа ингибитора гидратообразования концентрированного метанола, выведение из сепараторов жидкой фазы и разделение ее на углеводородную и водометанольную фазы, в котором выделенную из последней ступени сепарации водно-метанольную фазу разделяют на два потока, первый из которых в количестве 1/4-2/3 подают в поток газа перед последней ступенью сепарации, а второй поток направляют в поток газа перед одной из предыдущих ступеней сепарации [3] - прототип.

Основным недостатком этого способа является невозможность строгой дозировки метанола в зависимости от режима процесса для обеспечения его минимального расхода при сохранении безгидратного режима процесса подготовки.

Техническим результатом, положенным в основу создания настоящего изобретения, является обеспечение дозированной подачи ингибитора гидратообразования метанола при достижении его минимального расхода и сохранения безгидратного режима переработки углеводородного газа с высокой степенью извлечения из газа углеводородов С3+, получением товарной углеводородной фазы, используемых в качестве нестабильного углеводородного конденсата.

Указанный технический результат достигается способом переработки углеводородного газа, включающем ступенчатую сепарацию с охлаждением газового потока между ступенями сепарации, ведение ингибитора гидратообразования - концентрированного метанола, вывод из сепараторов жидкой фазы,разделение ее на углеводородную и водно-метанольную фазы и подачу последней в поток газа перед ступенями сепарации, в котором ингибитор гидратообразования вводят в количестве, определяемом из соотношения

G ≥ 0,38P(Tг + 10)/(18 + 1,3P + Tг),

где G расход метанола с концентрацией 93-98 мас. кг/т конденсата;

Р давление в точке ввода метанола, МПа:

Тг температура гидратообразования в точке ввода метанола;

при этом его подают в жидкую углеводородную фазу, взятую с первой ступени сепарации, полученную смесь охлаждают до минус 10-25oС и подают на противоточное контактирование с отсепарированным газовым потоком на последнюю ступень сепарации, затем жидкую фазу с этой ступени объединяют с жидкими фазами с промежуточных ступеней сепарации, объединенный поток нагревают до минус 1-6oC и разделяют на углеводородную фазу, которую отводят потребителю, а также на газовую и водно-метанольную фазы, которые подают в газовый поток перед ступенями сепарации: ВМР на первую ступень, газ на последнюю ступень.

Технический результат предлагаемого способа состоит в том, что обеспечивается дозированная подача ингибитора гидратообразования метанола в количестве, определяемом в зависимости от параметров потока газа и конденсата-абсорбента в момент его подачи. При этом обеспечивается минимально необходимый расход метанола при безгидратном режиме работы процесса переработки углеводородного газа.

Кроме того, в результате проведения предлагаемого процесса переработки углеводородного газа за счет подачи в установленном количестве метанола в поток жидких углеводородов, направляемых на орошение в сепаратор-абсорбер для извлечения из газа углеводородов С3+, удается получить со стадии низкотемпературной абсорбции углеводородный конденсат, который может быть использован в качестве товарного продукта, что значительно повышает экономическую эффективность процесса.

Сущность способа заключается в том, что при введении между ступенями конденсации метанола происходит снижение температуры начала образования твердой гидратной фазы ниже температуры процесса.

При этом метанол выполняет функцию ингибитора гидратообразования, предотвращая возможность образования газовых гидратов и забивки ими аппаратуры, и обеспечивает получение углеводородного газа в качестве товарного продукта с требуемыми ОСТом кондициями. Кроме того, содержание водно-метанольного раствора в товарном углеводородном конденсате ограничено требованием Технических условий и должно обеспечивать при этом безгидратную транспортировку получаемой продукции потребителям.

По нижеперечисленным причинам решающим фактором, определяющим эффективность предлагаемого способа, является расход метанола, подаваемого в цикл. Поэтому для эффективного проведения процесса переработки углеводородного газа требуется строгая дозировка метанола в зависимости от параметров потока конденсата-абсорбента в месте ввода.

Согласно изобретению эмпирически выведена закономерность между расходом метанола и параметрами потока конденсата-абсорбента, в частности его количеством, подаваемом на противоточное контактирование с газом, давлением, и температурой гидратообразования.

Установлено, что максимальный требуемый расход метанола с исходной концентрацией 93-98 мас. для предотвращения гидратообразования в конденсате-абсорбенте соответствует температуре минус 10oС. При снижении температуры растворимость метанола в конденсате-абсорбенте уменьшается, а выделяющийся метанол переходит в водную фазу и препятствует образованию гидратов.

Вышеуказанное соотношение учитывает выявленный эффект и позволяет определить строго необходимое количество метанола, подаваемого в цикл.

В сепараторе-абсорбере безгидратные условия обеспечиваются за счет поступления метанола с газом в паровой фазе с предыдущей ступени сепарации. В потоке конденсата-абсорбента при его охлаждении без закачки метанола образуются гидраты. Подача на противоточное контактирование с газом конденсата-абсорбента с температурой выше температуры гидратообразования снижает эффективность процесса извлечения из газа углеводородов С3+. Стекающая в сепараторе-абсорбере жидкостная смесь абсорбирует метанол из газа, и образующийся при этом водный раствор не обеспечивает требуемого снижения температуры гидратообразования. Данное обстоятельство обусловливает повышение температуры процесса извлечения из газа углеводородов С3+ и снижает его эффективность и, кроме того, требует дополнительной подачи метанола в поступающий в сепаратор-абсорбер поток газа. При недостаточном количестве метанола в конденсате-абсорбенте его охлаждение ограничено температурой образования гидратов, что также не позволяет достичь высокой степени извлечения из газа углеводородов С3+.

Метанол подают в жидкую углеводородную фазу, взятую с первой ступени сепарации и используемую в качестве конденсата-абсорбента. При этом часть метанола растворяется в конденсате-абсорбенте, а другая смешивается с присутствующей в потоке водой, и обеспечиваются безгидратные условия в потоке подаваемой на противоточное контактирование с газом жидкостной смеси.

Далее полученную смесь охлаждают до температуры минус 10-25oС.

Это позволяет повысить эффективность процесса переработки газа за счет более полного извлечения углеводородов С3+

После охлаждения смесь подают на противоточное контактирование с отсепарированным газовым потоком на последнюю ступень сепарации.

При этом происходит извлечение из газа углеводородов С3+ и обеспечиваются требования ОСТа по кондициям обработанного газа.

Затем жидкую фазу с последней ступени сепарации объединяют с жидкими фазами с предыдущих ступеней сепарации, что позволяет снизить концентрацию метанола в водной фазе и уменьшить потери метанола вследствие растворимости в получаемом товарном конденсате.

Объединенный поток нагревают до минус 1-6oС для того, чтобы уменьшить содержание метана и этана и жидкости, потом его разделяют на углеводородную фазу, являющуюся товарным продуктом углеводородным конденсатом, направляемым потребителю.

Получаемые при этом газовая и водно-метанольная фазы подаются в газовый поток перед ступенями сепарации, что позволяет получать дополнительное количество газа и сократить расход ингибитора гидратообразования метанола.

Способ реализуется следующим образом.

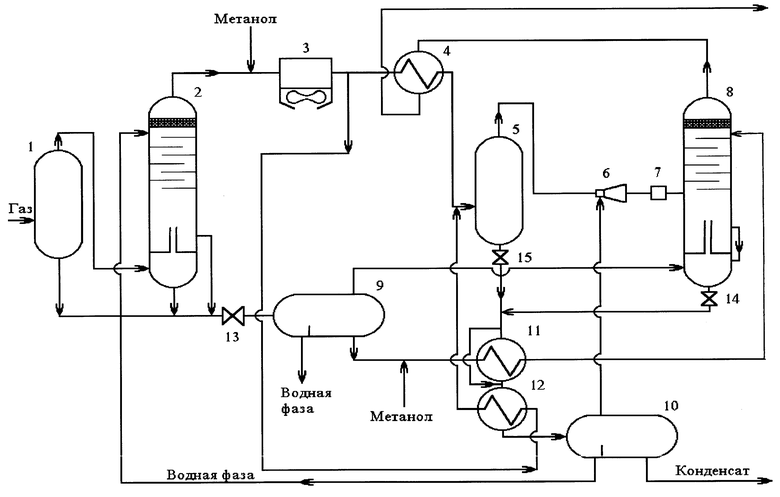

На чертеже представлена схема обработки газа.

Газ из скважин подают на первичную сепарацию в сепаратор 1, где из него выделяют воду и углеводородный конденсат. Отсепарированный газ проходит дополнительную очистку от механических примесей в сепарационной секции сепаратора 2 и поступает в верхнюю часть сепаратора 2 на противоточное контактирование с водно-метанольным раствором. Выделенные в сепараторах первой ступени 1 и 2 жидкие фазы объединяют, дросселируют в штуцере 13 и направляют в емкость 9. В емкости 9 поступающую смесь разделяют на газ, водную фазу и жидкие углеводороды. Водную фазу направляют в промстоки, а газовую в куб сепаратора-абсорбера 8. Углеводородную жидкость из емкости 9 охлаждают в рекуперативном теплообменнике 11 до температуры минус 10-25oС и подают в качестве абсорбента углеводородов С3+ из газа в сепаратор-абсорбер 8.

Газ из сепаратора 2, содержащий пары метанола, охлаждают в воздушном холодильнике 3, рекуперативных теплообменниках 4,12 и направляют в сепаратор 5. В сепараторе 5 газ отделяют от сконденсировавшейся жидкости и через эжектор 6 и расширительное устройство 7 подают в сепаратор-абсорбер 8. В качестве расширительного устройства используют дроссель и/или турбодетандерный агрегат. Охлажденный за счет расширения газ поступает на противоточное контактирование с углеводородной жидкостью из емкости 9. Обработанный в сепараторе-абсорбере 8 газ нагревают в теплообменнике 4 и направляют потребителям, а выделенную жидкость объединяют с жидкостью из сепаратора 5 после предварительного дросселирования потоков в штуцерах 14 и 15. Образовавшуюся смесь нагревают в рекуперативных теплообменниках 11 и 12 до температуры минус 1-6oС и направляют в емкость 10 для разделения на газовую, водную и жидкую углеводородную фазы. Жидкие углеводороды из емкости 10 в качестве товарного нестабильного конденсата подают потребителям, а газы дегазации через эжектор 6 направляют в абсорбер-сепаратор 8. Водную фазу, содержащую в своем составе метанол, подают на противоточное контактирование с газом в сепаратор 1.

Метанол с исходной концентрацией 93-98 мас. для предотвращения гидратообразования на установке закачивают в поток газа перед воздушным холодильником 3 и перед рекуперативным теплообменником 11 в поток конденсата, подаваемого на орошение в сепаратор-абсорбер 8.

Пример 1. Исходный пластовый газ состава, мол. N2 0,53 С1H4 90,1; СО2 0,21; С2Н6 4,41; С3Н8 1,88; С4Н10 0,99; С5Н12 + высш. 1,88 в количестве 400 тыс. нм3/ч поступает на установку обработки газа.

При обработке газа устанавливают следующие параметры: в сепараторах первой ступени 1,2 давление 10 МПа и температура 25oС, в сепараторе 5 давление 9,8 МПа и температура минус 10oС, на входе в сепаратор-абсорбер 8 давление 5,5 МПа и температура минус 25oС.

В разделительной емкости 9 давление 5,8 МПа и температура 20oС, в разделительной емкости 10 давление 3 МПа и температура минус 4oС.

В разделительной емкости 9 выделяют 32 т/ч углеводородного конденсата, охлаждают в рекуперативном теплообменнике 11 до температуры минус 10oС и подают на орошение в сепаратора-бсорбер 8.

Кроме сепараторов 1,2 и емкости 9 во всех остальных аппаратах установки имеют место термобарические условия для образования гидратов.

Метанол с исходной концентрацией 93-98 мас. закачивают в поток газа перед воздушным холодильником 3 в количестве, обеспечивающем безгидратные условия в сепараторе 4. При этом гидраты не образуются по всему тракту следования газа от сепаратора 2 до входа в сепаратор-абсорбер 8. В сепараторе-абсорбере 8 гидраты образуются при отсутствии или недостаточном содержании метанола в подаваемом на орошение конденсате-абсорбенте.

Температура образования гидратов в потоке конденсата из емкости 9 в сепаратор-абсорбер 8 Тг 17oС. Для предотвращения гидратообразования в конденсате метанол закачивают перед рекуперативным теплообменником 11. Давление в точке ввода метанола Р=5,7 МПа. Расход метанола определяют из соотношения

G ≥ 32•0,38P(Tг + 10)/(18 + 1,3P + Tг );

G ≥ 44,1 кг/ч.

Общий расход метанола на установке с учетом его ввода перед теплообменником 3 составляет не менее 313 кг/ч.

Подача метанола в конденсат-абсорбент в количестве, определенном по предложенному соотношению, предотвращает гидратообразование в конденсате-абсорбенте и в сепараторе-абсорбере 8 и повышает эффективность работы установки. Подача метанола перед теплообменником 11 в меньшем количестве ограничивает температуру охлаждения конденсата-абсорбента температурой гидратообразования, соответствующей содержанию метанола в конденсате и снижает степень извлечения углеводородов С3+ из газа.

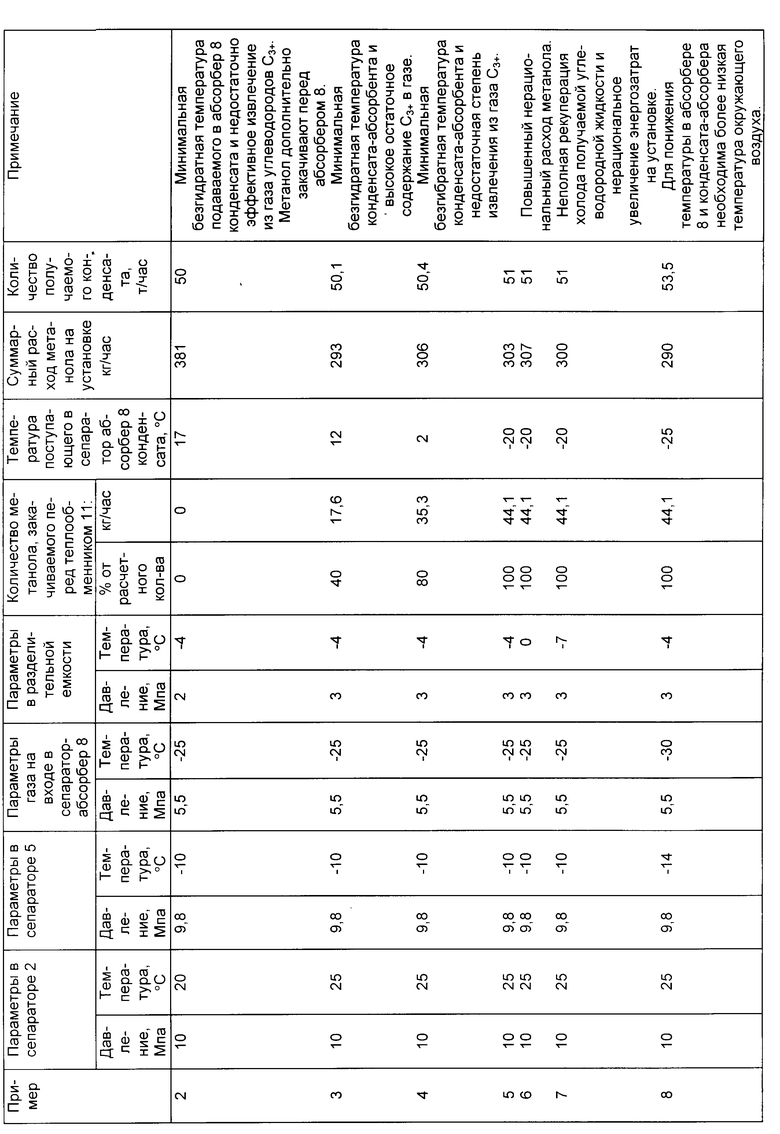

Данные по примерам 2-8 осуществления способа приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА | 1998 |

|

RU2124929C1 |

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА | 1998 |

|

RU2124930C1 |

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА | 2000 |

|

RU2161526C1 |

| СПОСОБ АБСОРБЦИОННОЙ ОСУШКИ УГЛЕВОДОРОДНОГО ГАЗА | 2002 |

|

RU2199375C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 2012 |

|

RU2629845C2 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО СЫРЬЯ С ГАЗОВОЙ ФАЗОЙ К ТРАНСПОРТУ | 2014 |

|

RU2569348C1 |

| СПОСОБ ПРОМЫСЛОВОЙ ПОДГОТОВКИ ГАЗА | 2015 |

|

RU2617153C2 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА | 2007 |

|

RU2341738C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ "ОПТИМЕТ" | 1999 |

|

RU2175882C2 |

| СПОСОБ ГЛУБОКОЙ ОСУШКИ И ОЧИСТКИ УГЛЕВОДОРОДНЫХ ГАЗОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2240859C1 |

Изобретение относится к процессам переработки природного газа перед его транспортировкой и может найти свое применение в газовой промышленности и газопереработке. Способ переработки углеводородного газа предусматривает ступенчатую сепарацию с охлаждением газового потока между ступенями сепарации, введение ингибитора гидратообразования - концентрированного метанола, вывод из сепараторов жидкой фазы, разделение ее на углеводородную и водно-метанольную фазы, и подачу последней в поток газа перед ступенями сепарации, при этом ингибитор гидратообразования вводят в количестве, определяемом из соотношения: G≥ 0,38P(Tг +10)/(18+1,3P + Tг), где G - расход метанола с концентрацией 93-98 мас. %, кг/т конденсата; Р - давление в точке ввода метанола, МПа; Тг - температура гидратообразования в точке ввода метанола; при этом его подают в жидкую углеводородную фазу, взятую с первой степени сепарации, полученную смесь охлаждают до минус 10-25oС и подают на противоточное контактирование с отсепарированным газовым потоком на последнюю ступень сепарации, затем жидкие фазы с этой ступени объединяют с жидкими фазами с промежуточных ступеней сепарации, объединенный поток нагревают до минус 1-6oС и разделяют на углеводородную фазу, которую отводят потребителю, а также на газовую и воднометанольную фазы, которые попадают в газовый поток перед предыдущими ступенями сепарации. 1 табл., 1 ил.

Способ переработки углеводородного газа, включающий ступенчатую сепарацию с охлаждением газового потока между ступенями сепарации, введение ингибитора гидратообразования концентрированного метанола, вывод из сепараторов жидкой фазы, разделение ее на углеводородную и водно-метанольную фазы, подачу последней в поток газа перед ступенями сепарации, отличающийся тем, что ингибитор гидратообразования вводят в количестве, определяемом из соотношения

G ≥ 0,38 • Р • (Тг + 10)/(18 + 1,3 • Р + Тг),

где G расход метанола с концентрацией 93 98 мас. кг/т конденсата;

Р давление в точке ввода метанола, МПа;

Тг температура гидратообразования в точке ввода метанола,

при этом его подают в жидкую углеводородную фазу, взятую с первой ступени сепарации, полученную смесь охлаждают до минус 10 25oС и подают на противоточное контактирование с отсепарированным газовым потоком на последнюю ступень сепарации, затем жидкие фазы с этой ступени объединяют с жидкими фазами с промежуточных ступеней сепарации, объединенный поток нагревают до минус 1 6oС и разделяют на углеводородную фазу, которую отводят потребителю, а также на газовую и водометанольную фазы, которые попадают в газовый поток перед предыдущими ступенями сепарации.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, 1245826 А1, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, 13504147 А1, кл | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство 1606827, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1997-11-27—Публикация

1997-03-24—Подача