Изобретение относится к техническим средствам измерения механических напряжений в инженерных конструкциях и может быть использовано для регистрации и анализа напряжений в корпусе судна.

Известен измеритель цифровой тензометрический ЦТИ-1 Краснодарского завода тензометрических приборов, руководство по эксплуатации, 1992 г. который может быть использован для выявления напряженного состояния судна во время испытаний. Недостатком станций подобного рода является необходимость постоянного присутствия экспериментатора. Кроме того, с помощью таких станций затруднен контроль напряжений в корпусе судна в процессе его эксплуатации, между тем как получение объективной и своевременной информации о напряжениях в корпусе судна очень важно для обеспечения безопасности на водном транспорте.

В современных условиях безопасности на водном транспорте должна быть объектом управления, поэтому Регистр Ллойда (Водный транспорт. 1990, реф. 9 В 67) ввел нормы на устройство непрерывного контроля напряжений в корпусе судна.

Известны автоматизированные системы оповещения об опасных напряжениях в корпусе судна. Так, известна система, защищенная патентом Канады N 117491, кл. G 01 L 1/22, публ. 1984 г. которая является наиболее близкой к изобретению и выбрана авторами за прототип. Система содержит ряд измерительных датчиков, установленных в контролируемых точках судна, по крайней мере один дистанционный блок измерения данных, включающий аналоговый мультиплексор и аналого-цифровой преобразователь, а также блок регистрации и индикации, соединенный линией передачи с блоком измерения данных, включающий индикатор, причем выходы измерительных датчиков соединены соответственно через усилитель и фильтры с входами мультиплексора. Кроме того, дистанционный блок измерения данных содержит запоминающее устройство с произвольной выборкой и микропроцессор, управляющий работой всего блока. Блок регистрации и индикации представляет собой устройство управления, включающее центральный процессор, цифровой мультиплексор, дисплей и принтер.

В системе предусмотрена возможность использования более одного дистанционного блока сбора данных. Известная система является сложной и дорогостоящей, имеет высокое энергопотребление. Указанные недостатки обусловлены использованием в системе нескольких микропроцессоров (центрального в устройстве управления и по одному в каждом из дистанционных блоков сбора данных).

Цель изобретения упрощение системы контроля, снижении стоимости и энергопотребления при обеспечении высокой точности и быстродействия измерений.

Указанный результат достигается тем, что в систему автоматизированного контроля напряжений в корпусе судна, содержащую ряд измерительных датчиков, установленных в контролируемых точках судна, по крайней мере один дистанционный блок измерения данных, включающий мультиплексор и аналого-цифровой преобразователь, а также блок регистрации и индикации, соединенный линией передачи с блоком измерения данных, причем выходы измерительных датчиков связаны соответственно с входами мультиплексора, согласно изобретению, введен компенсационный датчик, в дистанционный блок измерения данных введены: компенсационный датчик, аналоговый преобразователь, преобразователь параллельного кода в последовательный, счетчик и генератор синхроимпульсов, а в блок регистрации и индикации введены последовательно соединенные преобразователь последовательного кода в параллельный и анализатор, подключенный к индикатору, при этом выход компенсационного датчика связан с первым входом аналогового преобразователя, второй вход которого соединен с выходом мультиплексора, а выход через аналого-цифровой преобразователь подключен к преобразователю параллельного кода в последовательный, выход которого является выходом блока измерения данных, выход генератора синхроимпульсов соединен в входом счетчика и подключен к тактовым входам аналого-цифрового преобразователя и преобразователя параллельного кода в последовательный, а управляющий вход мультиплексора соединен с выходом счетчика.

Также, согласно изобретению, дистанционный блок измерения данных дополнительно содержит последовательно соединенные преобразователь последовательного кода в параллельный, оперативное запоминающее устройство и цифроаналоговый преобразователь, выход которого соединен с третьим входом аналогового преобразователя, при этом вход преобразователя последовательного кода в параллельный соединен со второй линией передачи, управляющий вход оперативного запоминающего устройства подключен к выходу счетчика, а тактовые входы преобразователя последовательного кода в параллельный и цифроаналогового преобразователя соединены с выходом генератора синхроимпульсов.

Также, согласно изобретению, блок регистрации и индикации дополнительно содержит преобразователь параллельного кода в последовательный, выход которого подключен ко второй линии передачи, и оперативное запоминающее устройство, вход которого соединен с выходом анализатора, а выход подключен ко второму индикатору.

Введение в блок измерения данных компенсационного датчика, аналогового преобразователя, преобразователя параллельного кода в последовательный, счетчика и генератора синхроимпульсов позволяет организовать последовательный опрос датчиков и съем данных без использования дорогостоящих микропроцессоров, упростить систему и снизить ее энергопотребление, обеспечив при этом высокую точность и быстродействие.

Введение компенсационного датчика позволяет учесть воздействие нежелательных факторов, оказывающих одинаковое влияние на все измерительные датчики. К таким факторам относятся температурные изменения, электромагнитные помехи, наводки по цепям питания.

Введение аналогового преобразователя позволяет скомпенсировать составляющие сигналов измерительных датчиков, вызванные указанными нежелательными факторами, сформировать модуль сигналов и осуществить их масштабирование. Введение преобразователя параллельного кода в последовательный позволяет оцифрованный после аналого-цифрового преобразования сигнал каждого из датчиков представить в последовательном коде, чтобы затем по единой для всех датчиков линии передачи передать в блок регистрации и индикации. Счетчик позволяет осуществить последовательный опрос датчиков, а генератор синхроимпульсов синхронизировать работу отдельных блоков системы. Введение в блок регистрации и индикации преобразователя последовательного кода в параллельный и анализатора позволяет вновь представить измерительный сигнал в параллельном коде, проанализировать информацию, относящуюся к каждому датчику, определить его состояние в момент опроса по 4-х уровневой шкале и получить соответствующий световой, а в случае опасности, и звуковой сигналы.

Введение в блок регистрации и индикации оперативного запоминающего устройства (ОЗУ) и дополнительного индикатора позволяет осуществить статистическое накопление данных по каждому датчику за все время эксплуатации системы и в случае необходимости извлечь эти данные с помощью индикатора.

Введение в блок регистрации и индикации преобразователя параллельного кода в последовательный, а также введение в блок измерения данных преобразователя последовательного кода в параллельный, ОЗУ и цифроаналогового преобразователя (ЦАП) позволяет при настройке системы установить смещение каждого усилителя в соответствии с действующими в момент установки напряжениями в корпусе судна, чтобы затем вводить эти значения смещений непосредственно в схему обработки сигнала.

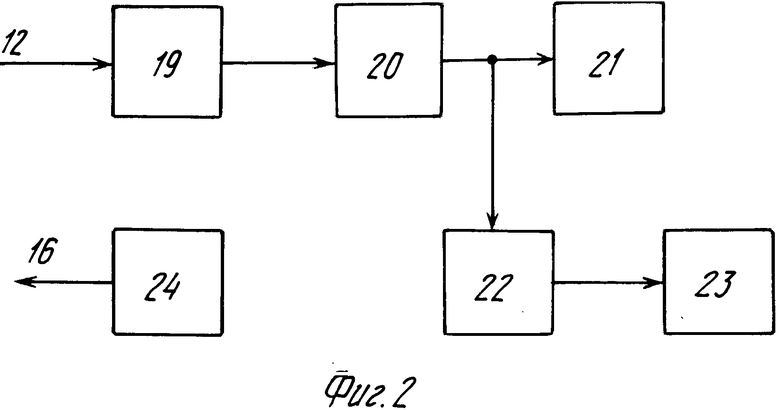

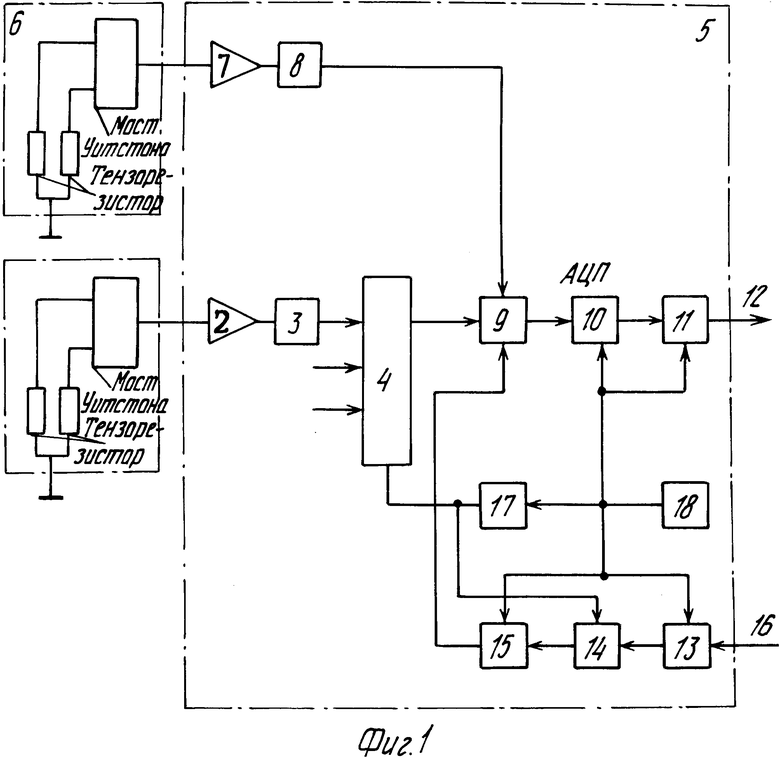

На фиг. 1 представлена блок-схема измерительной части системы, включающей массив измерительных датчиков, подключенных к дистанционному блоку измерения данных; на фиг. 2 блок-схема блока регистрации и индикации.

Система содержит ряд измерительных датчиков 1, каждый из которых представляет собой пару тензодатчиков, соединенных с мостом Уитстона для измерения сопротивления. Один из тензодатчиков служит для измерения напряжений в контролируемой точке, другой уравновешивает его при подключении к мосту и служит для компенсации температурных влияний на измерительный тензодатчик. Выходы измерительных датчиков 1 подключены через усилители 2 и полосовые фильтры 3 к входам мультиплексора 4 блока измерения данных 5. Система содержит также компенсационный датчик 6. Этот датчик представляет собой также пару тензодатчиков, соединенных с мостом Уитстона для измерения сопротивления, подвешенных в свободном состоянии (ненагруженных). Выход компенсационного датчика 6 подключен через усилитель 7 и полосовой фильтр 8 к первому входу аналогового преобразователя 9, ко второму входу которого подключен выход мультиплексора 4. Выход аналогового преобразователя 9 через АЦП 10 и преобразователь 11 параллельного кода в последовательный соединен с первой линией передачи 12. Кроме того, блок 5 измерения данных содержит последовательно соединенные преобразователь 13 последовательного кода в параллельный, ОЗУ 14 и ЦАП 15, выход которого соединен с третьим входом аналогового преобразователя 9. Вход преобразователя 13 последовательного кода в параллельный подключен ко второй линии передачи 16. Управляющие входы мультиплексора 4 и ОЗУ 14 соединены с выходом счетчика 17, вход которого соединен с управляющим выходом АЦП 10 и выходом синхрогенератора 18. Тактовые входы АЦП 10, преобразователя 11, преобразователя 13 и ЦАП 15 соединены с выходом синхрогенератора 18.

Блок регистрации и индикации (фиг. 2) содержит последовательно соединенные преобразователь 19 последовательного кода в параллельный, анализатор 20 и индикатор 21 с элементами световой и звуковой индикации. Вход преобразователя 19 подключен к линии передачи 12. Выход анализатора 20 через ОЗУ 22 соединен со вторым индикатором 23. Блок регистрации и индикации содержит также преобразователь 24 параллельного кода в последовательный, подключенный к линии передачи 16.

Аналоговый преобразователь 9 представляет собой дифференциальный усилитель с диодным мостом на входе.

Анализатор 20 представляет собой цифровой компаратор. Индикатор 23 может быть выполнен в виде восьмиразрядного дисплея.

При наличии в системе нескольких дистанционных блоков 5 измерения данных используется аналогичное число блоков регистрации (фиг. 2), содержащих преобразователи 19, 24 и анализатор 20. При этом ОЗУ 22 и индикаторы 21 и 23 являются общими для всех блоков регистрации их индикации.

Система работает следующим образом:

Сигналы измерительных датчиков 1 поступают через усилители 2 и фильтры 3 на входы мультиплексора 4, который по сигналу счетчика 17 последовательно один за другим подключает сигналы датчиков ко второму входу аналогового преобразователя 9. Одновременно на первый вход аналогового преобразователя 9 поступает сигнал компенсационного датчика 6, отражающий информацию об изменении факторов, одинаково влияющих на все датчики одновременно (изменения температуры, электромагнитные помехи, наводки по цепям питания). Аналоговый преобразователь 9 осуществляет вычитание сигнала компенсационного датчика 6 из измерительного сигнала, формирует модуль сигнала и осуществляет его масштабирование. Далее, АЦП 10 из аналогового сигнала формирует цифровой параллельный код уровня сигнала датчика, знак напряжения, сигнал о неисправности датчика. Информация в параллельном коде поступает в преобразователь 11 параллельного кода в последовательный и затем в последовательном коде в линию передачи 12. Работа АЦП 10, преобразователя 11 и счетчика 17 синхронизируется синхрогенератором 18.

Из линии передачи информация поступает в блок регистрации и индикации (фиг. 2), преобразуется преобразователем 19 из последовательного кода в параллельный и в таком виде поступает на анализатор 20, где предварительно установлены пороговые значения четырех состояний датчика "нормально", "внимание", "опасно", "очень опасно". Анализатор 20 формирует информацию о номере датчика, уровне сигнала, о неисправности датчика. Информация об уровне сигнала отображается на индикаторе с помощью световых элементов. При превышении состояния "внимание", индикатор 21 генерирует звуковой сигнал, а информация с выхода анализатора 20 заносится ввиде номера датчика и состояния датчика в ОЗУ 22, где накапливается информация о количестве наступления опасного состояния для каждого датчика за время эксплуатации системы, которая может быть извлечена с помощью индикатора 23 (цифрового дисплея).

Предлагаемая система контроля является системой многократного использования. Однако перед эксплуатацией в точках контакта тензодатчика с корпусом судна присутствуют начальные напряжения, влияющие на величину смещения усилителей. Так как величины смещений для различных усилителей получаются разными, необходимо при настройке системы провести калибровку, в процессе которой определяются величины смещений для каждого усилителя в отдельности.

Калибровка системы осуществляется следующим образом: информация о состоянии первого датчика 1 поступает через линию передачи 12 в блок регистрации и индикации (фиг. 2). С помощью индикатора 21 оператор извлекает информацию, относящуюся к первому опрашиваемому датчику 1, содержащую данные о смещении соответствующего усилителя 2. В преобразователь 24 вводится код, соответствующий этой величине смещения. Этот код в виде сигнала обратной связи поступает в линию передачи 16 и далее, через преобразователь 13, фиксируется в ОЗУ 14 и через ЦАП 15 поступает на третий вход аналогового преобразователя 9. Далее осуществляется установка второго датчика 1 аналогичным образом. Процесс повторяется до тех пор, пока все без исключения датчики 1 не будут настроены, при этом все величины, соответствующие смещению усилителей, будут записаны в ОЗУ 14. При работе системы сигналы, соответствующие смещению усилителей, поступают в аналоговый преобразователь 9 в соответствии с управляющим сигналом считчика 17 и учитываются в измерительном сигнале.

| название | год | авторы | номер документа |

|---|---|---|---|

| Анализатор параметров телевизионного передатчика | 1988 |

|

SU1584126A1 |

| УСТРОЙСТВО ДЛЯ РЕГИСТРАЦИИ ПАРАМЕТРОВ НИСТАГМА | 1992 |

|

RU2069966C1 |

| Устройство для определения распределения солености воды | 1990 |

|

SU1755157A1 |

| Устройство цифрового программного управления для измерения теплофизических характеристик материалов | 1990 |

|

SU1753383A2 |

| Аппаратура для картирования грунтов дна водоема | 1984 |

|

SU1188687A1 |

| Устройство для ввода информации от аналоговых датчиков | 1985 |

|

SU1310796A1 |

| Осциллографический способ измерения временных параметров сигналов | 1985 |

|

SU1372234A1 |

| Многоканальное устройство для измерения температуры | 1990 |

|

SU1791731A1 |

| Устройство для регистрации одиночных ударов | 1987 |

|

SU1479878A1 |

| Устройство для измерения и контроля расхода моторного масла | 1988 |

|

SU1597571A1 |

Использование: в технических средствах оснащения судов, а именно для контроля напряжений в корпусе судна. Сущность изобретения: система содержит ряд измерительных датчиков 1, установленных в контролируемых точках судна, компенсационный датчик 6, по крайней мере один дистанционный блок 5 измерения данных и блок регистрации и индикации, подключенный к блоку измерения данных линии передачи. Блок измерения данных содержит мультиплексор 4, аналоговый преобразователь 9, аналого-цифровой преобразователь 10, преобразователь 11 параллельного кода в последовательный, счетчик 17 и генератор 18 синхроимпульсов, а также преобразователь 13 последовательного кода в параллельный, оперативно-запоминающее устройство 14 и цифро-аналоговый преобразователь 15. Блок регистрации и индикации содержит преобразователь 19 последовательного кода в параллельный, анализатор 20 и индикатор 21, а также преобразователь 24 параллельного кода в последовательный, оперативно-запоминающее устройство 22 и второй индикатор 23. 2 з.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Руководство по эксплуатации | |||

| Пуговица для прикрепления ее к материи без пришивки | 1921 |

|

SU1992A1 |

| Способ получения бис-(пара-оксифенил)-гексафторпропана | 1958 |

|

SU117491A1 |

Авторы

Даты

1997-11-27—Публикация

1993-12-13—Подача