Изобретение относится к оптическому приборостроению, в частности к технологии оптических покрытий, и может быть использовано для изготовления высокоотражающих зеркал с гарантированно малым значением коэффициента пропускания для измерительных систем, преимущественно в ИК лазерной технике.

Интерференционные покрытия нашли широкое применение в оптическом приборостроении, в том числе в лазерной технике, в частности в технологических лазерах. В системе измерения мощности излучения технологических лазеров часто используется "заднее" резонаторное зеркало, имеющее высокий коэффициент отражения и малое значение коэффициента пропускания. При этом о выходной мощности излучения лазера судят по небольшой его части, выводимой через "заднее" резонаторное зеркало и измеряемой с помощью приемника излучения.

Характерными требованиями для таких резонаторных зеркал являются высокий коэффициент отражения, не менее 99% обусловленный минимально возможными потерями в резонаторе, и гарантированное значение коэффициента пропускания до 0,5% обусловленного необходимостью вывода определенной небольшой части излучения из резонатора. В последнем случае зеркало выполняет роль ослабителя мощного излучения для приемника излучения. Необходимым требованием для таких зеркал являются минимальные потери на рассеяние и поглощение.

Традиционно такие зеркала представляют собой оптически отполированную подложку из прозрачного на рабочей длине волны материала, на которую нанесено многослойное интерференционное зеркальное покрытие вида П(НВ)п, где П - подложка, Н и В чередующиеся, как правило четвертьволновые, интерференционные слои, имеющие низкий и высокий значения показателя преломления соответственно, п -число пар интерференционных слоев. Так, например, ИК резонаторное заднее зеркало на подложке из германия имеет 14 16 интерференционных слоев из фторида тория (ThF4) и селенида цинка (ZnSe), имеющих показатели преломления 1,35 и 2,4 соответственно, что характерно для оптических фирм США. В другом случае интерференционное зеркальное покрытие состоит из 10 12 слоев селенида цинка и германия, имеющего показатель преломления 4,0.

Основными недостатками таких традиционных решений зеркал, особенно для ИК области излучения, являются сравнительно высокая трудоемкость из-за большого числа слоев и повышенные потери на рассеяние и поглощение, которые в последнем аналоге могут достигать 1%

Известно техническое решение (прототип) высокоотражающего зеркала, преимущественно для ИК области излучения, в котором на оптически отполированную подложку нанесено отражающее покрытие вида П А1 Me A2 (НВ)п, где П подложка из полированного металла, А1 и А2 адгезионно-пассивирующие слои из хрома и ZnSe соответственно, Me - отражающий слой из серебра толщиной 0,1 0,15 мкм, Н и В интерференционные четвертьволновые слои из ThF4 и ZnSe соответственно в количестве от двух до трех пар. Для таких зеркал достигается высокое значение коэффициента отражения до 99,5 99,8% в том числе на длине волны 10,6 мкм, что необходимо для технологических CO2-лазеров.

Основным недостатком прототипа применительно для "заднего" резонаторного зеркала является его непрозрачность.

Целью предлагаемого изобретения является получение гарантированного малого значения коэффициента пропускания при высоком значении коэффициента отражения, не менее 99,0%

Указанная цель достигается тем, что в известной конструкции металлодиэлектрического зеркала подложка и адгезионно-пассивирующие слои выполнены из оптически прозрачного на рабочей длине волны материала, а слой из высокоотражающего металла, например серебра, золота, меди, алюминия, имеет толщину от 0,03 до 0,06 мкм.

Предлагаемое техническое решение имеет следующие существенные признаки новизны. Первый признак подложка и адгезионно-пассивирующие слои выполнены из оптически прозрачного материала. Это обусловлено необходимостью получения гарантированного коэффициента пропускания. Выбор материала подложки в соответствии с этим требованием осуществляется, например, по справочнику. Адгезионно-пассивирующие слои толщиной от 0,05 до 0,2 мкм кроме основного назначения улучшения сцепления металлического слоя с подложкой и усиливающими интерференционными слоями также выполняют роль диффузионного барьера для стабилизации структуры металлического слоя и сохранения его оптикофизических характеристик. Для оценки правильности выбора материала адгезионно-пассивирующих слоев удобно пользоваться допустимой величиной поглощения на рабочей длине волны не более 0,1% Как показали наши исследования, в области излучения 1,0 11,0 мкм такими свойствами обладают, например, слои окиси кремния (SiO2), получаемые ВЧ-катодной технологией в едином технологическом процессе со слоем из высокоотражающего металла.

Второй признак слой из высокоотражающего металла имеет толщину от 0,03 до 0,06 мкм. Применительно к данному типу зеркал целесообразно считать высокоотражающими те металлы, которые при толщине слоя не менее 0,1 мкм имеют на рабочей длине волны коэффициент отражения не менее 99% например, серебро в области длиннее 0,75 мкм, золото длиннее 1,5 мкм, медь длиннее 10 мкм и алюминий длиннее 20,0 мкм. Широко известно применение этих материалов в качестве широкополосных зеркальных покрытий, в этом случае толщина слоя выбирается не менее 0,1 мкм и коэффициент пропускания равен нулю. Известно также применение слоев из высокоотражающих металлов в составе металлодиэлектрических фильтров, где толщина слоя выбирается из условия обеспечения коэффициента пропускания несколько процентов. Известно также применение слоев из алюминия в качестве выходных зеркальных покрытий для эксимерных лазеров на длине волны 172,5 нм. При этом толщина алюминиевого слоя составляла 0,021 мкм, что обеспечивало коэффициент отражения 73% и коэффициент пропускания 3,0% Как можно видеть, последний пример не реализует высокие значения коэффициента отражения. Наши исследования показали, что слои высокоотражающих металлов, например меди, полученных катодной-магнетронной технологией, при коэффициенте пропускания (0,1 -0,2)% имели достаточно высокий коэффициент отражения (98,0 98,8)% на длине волны 10,6 мкм, чему соответствовала толщина слоя от 0,04 до 0,03 мкм соответственно. В патентной и научно-технической литературе применение частично прозрачных слоев из высокоотражающих металлов в составе высокоотражающих зеркал с гарантированным малым значением коэффициента пропускания не обнаружено.

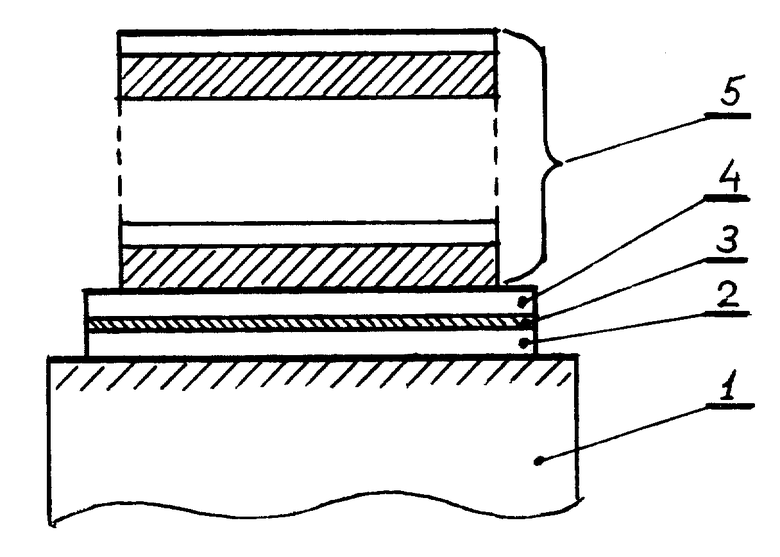

На чертеже условно в сечении показана конструкция предложенного высокоотражающего зеркала, где: 1 подложка из оптически прозрачного материала, 3 частично прозрачный слой из высокоотражающего металла, который с обеих сторон обрамлен адгезионно-пассивирующими слоями 2 и 4, поверх последнего нанесены усиливающие отражение интерференционные слои 5. Излучение направляется на зеркало со стороны интерференционных слоев, при этом не менее 99,0% энергии отражается и не менее 0,05% проходит через зеркало и поступает на приемник излучения.

Предлагаемое зеркало реализуется следующим образом.

Исходя из рабочей длины волны, выбирают материал подложки, например германий для длины волны 10,6 мкм, или оптическое стекло типа К-8 для длины волны 1,06 мкм. Подложки полируют с параметром шероховатости Rz≅0,05 мкм по ГОСТ 11141-84 и в соответствии с требованием чертежа к форме поверхности. Затем методом катодного распыления в едином технологическом цикле наносят последовательно адгезионно-пассивирующий слой, затем частично прозрачный слой из высокоотражающего металла, например серебра, а затем снова адгезионно-пассивирующий слой, например из окиси кремния толщиной от 0,05 до 0,2 мкм. Толщина частично прозрачного слоя из высокоотражающего металла выбирается в диапазоне от 0,03 до 0,06 мкм по величине коэффициента отражения, который должен быть не менее 98% и коэффициента пропускания не менее 0,1% вместе с подложкой и пассивирующими слоями. При этом критерием правильности выбора материала и толщины адгезионно-пассивирующих слоев является допустимое поглощение не более 0,1% Далее любой вакуумной технологией наносят усиливающие отражение интерференционные слои общим видом (НВ)п, где Н и В - интерференционные, в основном четвертьволновые, на рабочей длине волны слои с низким и высоким значениями показателя преломления, п число пар таких слоев (не менее одной). Необходимо отметить, что суммарная оптическая толщина адгезионно-пассивирующего слоя А2 и ближайшего к нему слоя с низким значением показателя преломления должна быть равной четверти рабочей длины волны. Для рабочей длины волны 1,06 мкм в качестве слоя с низким значением показателя преломления зарекомендовал SiO2, а с высоким значением показателя преломления тугоплавкие окислы циркония, гафния, титана и др. Для рабочей длины волны 10,6 мкм в качестве усиливающих интерференционных слоев используются материалы ThF4 и ZnSe (по опыту фирм США) или ZnSe и Ge, или по нашему опыту материалы ZnSe и теллурид германия (GeTe) с показателем преломления n 3,7. Принцип выбора числа пар интерференционных слоев таков, чтобы при минимальном их числе получить коэффициент отражения более 99% [7] В частности, для материалов ZnSe и GeTe достаточно одной пары интерференционных четвертьволновых слоев, чтобы получить ρ10,6 ≥ 99,0 и τ10,6 ≥ 0,05%.

Предлагаемое техническое решение иллюстрируется следующим примером. Нами были изготовлены высокоотражающие резонаторные "задние" зеркала с гарантированным малым значением коэффициента пропускания для технологического CO2-лазера типа ТЛ-1,5. выпускаемого в НИЦ ТЛ РАН. Условно конструкция такого зеркала может быть записана так: П SiO2CuSiO2ZnSeGeTe, где П подложка из германия, Cu частично прозрачный слой меди толщиной 0,03 0,04 мкм, нанесенный катодной-магнетронной технологией, причем точное значение толщины этого слоя определялось по оптическим характеристикам ρ10,6 ≥ 98% и τ10,6 ≥ 0,1%, SiO2 адгезионно-пассивирующие слои толщиной 0,15 -0,2 мкм наносились ВЧ-катодной технологией в едином технологическом процессе с медным слоем и удовлетворяли критерию допустимого поглощения не более 0,1% Затем электронно-лучевым испарением и конденсацией в вакууме были нанесены усиливающие коэффициент отражения четвертьволновые на 10,6 мкм интерференционные слои: сначала ZnSe, а затем GeTe. В результате были достигнуты следующие характеристики зеркал: ρ10,6 ≥ 99,3-99,5% и τ10,6 = 0,05-0,1%. Такие зеркала успешно эксплуатируются в составе резонаторов технологических лазеров типа ТЛ-1,5 при плотности мощности до 1,0 кВт/см2 при выходной мощности лазера до 1,5 кВт, обеспечивая функционирование встроенной системы измерения средней мощности аналогичной.

Таким образом, по сравнению с аналогами уменьшена трудоемкость изготовления зеркала за счет уменьшения числа слоев и существенно уменьшены потери на светорассеяние (более чем на порядок). По сравнению с прототипом при высоком значении коэффициента отражения получен гарантированный коэффициент пропускания, удовлетворяющий требованиям встроенной системы измерения средней мощности излучения технологического CO2-лазера типа ТЛ-1,5.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНТЕРФЕРЕНЦИОННОЕ ЗЕРКАЛО | 1993 |

|

RU2091826C1 |

| СВЕТОДЕЛИТЕЛЬНОЕ ИНТЕРФЕРЕНЦИОННОЕ ПОКРЫТИЕ | 1994 |

|

RU2097800C1 |

| ПРОСВЕТЛЯЮЩЕЕ ПОКРЫТИЕ | 1995 |

|

RU2097801C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНТЕРФЕРЕНЦИОННОГО СЛОЯ | 1993 |

|

RU2087014C1 |

| ИНТЕРФЕРЕНЦИОННОЕ ПОКРЫТИЕ | 1996 |

|

RU2124223C1 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ | 1988 |

|

RU1593057C |

| Способ контроля толщины слоев при изготовлении интерференционных покрытий | 1986 |

|

SU1392530A1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ПОЛЯРИЗАЦИИ ИНФРАКРАСНОГО ИЗЛУЧЕНИЯ | 1993 |

|

RU2087020C1 |

| УСТРОЙСТВО ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПОВЕРХНОСТИ ОБЪЕКТА | 1994 |

|

RU2083974C1 |

| УСТРОЙСТВО ДЛЯ ЛАЗЕРНОЙ НАПЛАВКИ | 1996 |

|

RU2104135C1 |

Использование: для создания высокоотражающих зеркал с гарантированно малым значением коэффициента пропускания, преимущественно для ИК лазерной техники. Сущность изобретения: в интерференционном зеркале, включающем оптически полированную подложку и нанесенное на нее металлодиэлектрическое отражающее покрытие, слой из высокоотражающего металла имеет толщину от 0,03 до 0,06 мкм, а подложка и адгезионно-пассивирующие слои выполнены из оптически прозрачного материала. При этом слой из высокоотражающего металла может быть выполнен из серебра или золота, или меди, или алюминия. 1 з.п. ф-лы, 1 ил.

ПА1МеА2(НВ)n,

где n подложка;

Ме слой из высокоотражающего металла;

А1 и А2 адгезионно-пассивирующие слои толщиной от 0,05 до 0,2 мкм;

Н и В усиливающие отражение чередующиеся слои с низким и высоким показателями преломления;

n число пар таких слоев,

отличающееся тем, что слой из высокоотражающего металла имеет толщину от 0,03 до 0,06 мкм, а подложка и адгезионно-пассивирующие слои выполнены из оптически прозрачного материала.

| A.M.Ledger, Inhomogeneous interfece laser mirror coatings, Applaed Optics, v | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Приспособление к вязальным машинам для вязки двойного следа и пятки | 1925 |

|

SU2979A1 |

Авторы

Даты

1997-11-27—Публикация

1995-01-19—Подача