Изобретение относится к оборудованию для лазерной обработки, точнее к оборудованию для лазерной наплавки.

Известное устройство для лазерной наплавки содержит лазер непрерывного действия, отклоняющее зеркало, фокусирующую систему, манипулятор для закрепления и перемещения изделия, порошковый питатель, сопло с механизмом его наведения и рабочий стол.

Излучение непрерывного лазера нагревают до расплавления участок поверхности наплавляемого изделия и в этот участок подается присадочный порошок из питателя через сопло в виде порошковой струи при непрерывном перемещении изделия. Для подачи порошка чаще всего используется транспортирующий газ. Попадающий в зону обработки порошок расплавляется, а после прекращения воздействия излучения кристаллизируется в виде наплавленного валика, имеющего в поперечном сечении форму сегмента, размеры которого регулируются параметрами лазерной обработки и подачи присадочного порошка.

Это устройство является наиболее близким техническим решением к предлагаемому объекту, т.е. прототипом.

Недостатком прототипа заключается в недостаточно высоком качестве наплавленного слоя из-за трудности формирования прямоугольного профиля наплавленного валика в частности, у торцевых поверхностей.

Цель изобретения - повышение качества наплавляемого слоя за счет формирования прямоугольного профиля наплавляемых валиков, а также экономия присадочного порошка.

Цель достигнута благодаря тому, что устройство снабжено сборником порошка и сменным отсекателем порошковой струи и лазерного излучения, установленным на рабочем столе над манипулятором, причем отсекающая, причем отсекающая плоскость, причем отсекающая плоскость отсекателя расположена вдоль направления перемещения наплавляемого изделия.

Из-за отсекателя, отсекающая плоскость которого расположена вдоль направления перемещения изделия, периферийные части порошковой струи и лазерного излучения с низкой плотностью распределения частиц порошка и излучения, соответственно, отсекаются. Боковая поверхность наплавляемого валика со стороны отсекателя располагается вертикально т.е. перпендикулярно наплавляемой поверхности. Особенно это важно при наплавке поверхностей у торцов, шлицев, шпоночных канавок, галтельных переходов. В этом случае боковая поверхность может быть совмещена с плоскостью торца иди боковой поверхности шлица, а также канавки, причем нежелательное направление порошка на дно шлица, канавки или на галтельный переход устраняется. Наличие сборника порошка позволяет накапливать отраженный нерасплавленной поверхностью порошка и использовать его повторно, что приводит к экономии порошка.

Устройство, отличающееся тем, что нижняя кромка отсекателя выполнена с профилем, соответствующим поверхности наплавляемого изделия, позволяет улучшить формирование валиков при наплавке непрямолинейных поверхностей, например, валов, желобов и др. Кроме улучшения качества наплавок за счет получения более перпендикулярной боковой поверхности валиков и приближения формы поперечного сечения к прямоугольной, в этом случае увеличивается коэффициент использования порошка из-за предотвращения потерь порошка через зазор между наплавляемой поверхностью и отсекателем, что также приводит к экономии присадочного порошка.

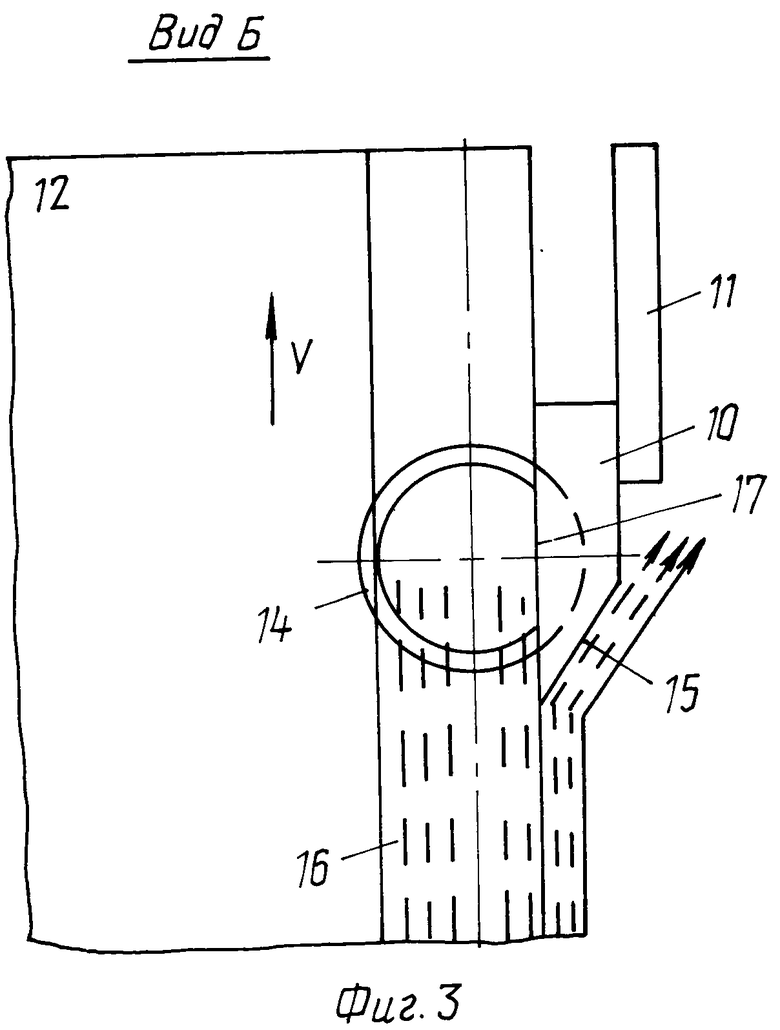

На фиг. 1; дана схема устройства приведена; на фиг. 2 - показан вид сбоку на зону наплавки; на фиг. 3 - вид сверху, на фиг. 4 - вид спереди при наплавке вала.

Устройство состоит из технологического лазера непрерывного действия 1, отклоняющего зеркала 2, фокусирующей системы 3, манипулятора 4 для закрепления и перемещения изделия, порошкового питателя 5 со сборником 6, сопла 7 с механизмом 8 его наведения и рабочего стола 9. Устройство также снабжено сменным отсекателем 10 порошковой струи и лазерного излучения, установленным на рабочем сопле 9 над манипулятором 4 (фиг. 1) Отсекатель 10 выполнен в виде пластины, расположенной с помощью держателя 11 над поверхностью наплавляемого изделия 12 вдоль его перемещения V. В отсекателе 10 для отсечения части излучения имеется отражающая поверхность 13, расположенная под углом к направлению излучения 14 (фиг. 2), а для отсечения части струи имеется отражающая поверхность 15, расположенная под углом к направлению струи 16 (фиг. 3). Ближняя к центру лазерного луча кромка отклоняющей лазерное излучение поверхности 13 и ближняя к центру порошковой струи кромка отклоняющей порошок поверхности 15 лежат в одной плоскости - в отсекающей плоскости 17, которая расположена по ходу перемещения изделия V. В отсекателе 10 нижняя кромка 18 огибает поверхность наплавляемого изделия 12 (фиг.4).

Устройство работает следующим образом.

Наплавляемое изделие 12 закрепляют на манипуляторе 4, закрепленном на рабочем столе 9. Над изделием с помощью держателя 11 закрепляют сменный отсекатель порошковой струи и лазерного излучения 10, а также с помощью механизма наведения 12 сопло 7 и питатель порошка 5. В зону обработки от лазера 1 через отклоняющее зеркало 2 и фокусирующую систему 3 подают лазерное излучение 14. Через сопло 7, устанавливаемое с помощью механизма его наведения 8, транспортирующим газом и питания 5 подают наплавляемый порошок 16. Периферийная часть порошковой струи 16 отсекается плоскостью 15 отсекателя 10 и попадает в сборник порошка 6, так как отсекающая плоскость 15 расположена под углом к направлению порошковой струи 16. Одновременно с помощью наклонной отклоняющей поверхности 13 отсекателя 10 и выводится из зоны обработки периферийная часть лазерного излучения 14, приходящаяся на отсекаемую часть порошковой струи, Это обеспечивает получение перпендикулярной боковой поверхности валика, приближение сечения валика к прямоугольной форме, т.е. повышение качества наплавки.

Отсекатель 10 выполнен в виде пластины из материала с хорошей теплопроводностью и высоким коэффициентом отражения излучения, например, из меди. При высокой плотности мощности излучения он может быть водоохлаждаемым. Его толщина должна быть не менее половины диаметра лазерного пятна для отсечения не менее половины излучения. Исходя из этого, а также из условий технологичности изготовления и удобства в эксплуатации толщина отсекателя может составлять 3 - 15 мм, а длина и высота 10 - 50 мм. Конкретные размеры отсекателя в этом диапазоне выбираются в зависимости от конкретных параметров наплавки. Отражающие поверхности 13 и 15, расположенные под углом к направлению порошковой струи 16 и лазерного излучения 14, полируют для получения наилучших условий отражения. Углы наклона отражающих поверхностей находятся в интервале от нескольких градусов до нескольких десятков градусов, что зависит о параметров лазерного излучения, параметров подачи порошка, и главное от конкретных конструктивных размеров установки, определяющих нужное место попадания отраженных частей излучения и порошковой струи.

Нижнюю кромку 18 отсекателя профилируют соответственно форме поверхности наплавляемого изделия 12, что позволяет значительно снизить потери порошка.

Отсекатель 10 с помощью держателя 11 и его системы перемещения располагают вдоль перемещения наплавляемого изделия при совмещении отсекающей плоскости 17 с местом расположения отвесной боковой поверхности наплавляемого валика, в частности, совмещают с плоскостью торца изделия, боковой поверхностью шлицевой или шпоночной канавки. Минимальное расстояние от нижней кромки отсекателя 10 до наплавляемой поверхности 12 определяется минимальным размером частиц присадочного порошка (несколько десятков микрон), а максимальное расстояние выбирается с учетом растекаемости жидкой ванны при наплавке, что зависит от режимов наплавки и типа наплавляемого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГАЗОПОРОШКОВОЙ ЛАЗЕРНОЙ НАПЛАВКИ С ДВУХСОПЛОВОЙ ПОДАЧЕЙ ПОРОШКА | 1996 |

|

RU2100479C1 |

| ТЕХНОЛОГИЧЕСКИЙ ОБЪЕКТИВ ДЛЯ ЛАЗЕРНОЙ ОБРАБОТКИ | 1992 |

|

RU2049632C1 |

| ЛАЗЕРНАЯ ТЕХНОЛОГИЧЕСКАЯ УСТАНОВКА | 1992 |

|

RU2049629C1 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ БОКОВЫХ ПОВЕРХНОСТЕЙ ШЛИЦЕВЫХ КАНАВОК | 1993 |

|

RU2050240C1 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ | 1988 |

|

RU1593057C |

| Лазерная гибкая производственная система | 1991 |

|

SU1811463A3 |

| УСТРОЙСТВО ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПОВЕРХНОСТИ ОБЪЕКТА | 1994 |

|

RU2083974C1 |

| УСТРОЙСТВО ДЛЯ ЛАЗЕРНОЙ ОБРАБОТКИ | 1992 |

|

RU2008160C1 |

| СПОСОБ ПОРОШКОВОЙ ЛАЗЕРНОЙ НАПЛАВКИ УГОЛКОВЫХ ИЗДЕЛИЙ | 1997 |

|

RU2123418C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПОВЕРХНОСТИ | 1994 |

|

RU2083973C1 |

Устройство предназначено для лазерной наплавки различных конструкций. Устройство содержит лазер непрерывного действия, отклоняющее зеркало, фокусирующую систему, манипулятор для закрепления и перемещения изделия, порошковый питатель, сопло с механизмом его наведения и рабочий стол. Сборник порошка и сменный отсекатель порошковой струи и лазерного излучения установлены на рабочем столе над манипулятором. Отсекающая плоскость отсекателя расположена вдоль направления перемещения изделия. Нижняя кромка отсекателя может быть выполнена с профилем, соответствующим поверхности наплавляемого изделия, Достигается повышение качества наплавки и экономия присадочного порошка. 1 з.п. ф-лы, 4 ил.

| EP, заявка, 0435818, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-02-10—Публикация

1996-01-04—Подача