Изобретение относится к способам измельчения мяса и режущим узлам волчка и может быть применено в пищевой и других отраслях промышленности.

Известен способ измельчения мяса режущим узлом волчка, включающий постадийное измельчение, улавливание примесей в виде кусочков костей, хрящей и сухожилий и их обособленную выгрузку.

Известен также режущий узел волчка, содержащий горловину с патрубком для обособленной выгрузки включений, в которой установлены размещенные на валу многолопастные ножи, своими лезвиями примыкающие к неподвижным решеткам.

Недостатком известного способа и режущего узла волчка являются низкое качество получаемого продукта.

Задачей способа и устройства является повышение качества получаемого продукта.

Указанная задача достигается тем, что в способе измельчения мяса режущим узлом волчка, включающем постадийное измельчение, улавливание примесей в виде кусочка костей, хрящей и сухожилий и их обособленную выгрузку, мясо перед заключительной стадией измельчения массируют кусочками уловленных примесей с периодически меняющейся интенсивностью, возрастающей при накапливании включений и снижающейся при их выгрузке. При этом из обособленно выгруженной массы с включениями может быть извлечено мясо, которое возвращают на доизмельчение.

Указанная задача достигается тем, что в режущем узле волчка, содержащем горловину с патрубком для обособленной выгрузки включений, в которой установлены размещенные на валу многолопастные ножи, своими лезвиями примыкающие к неподвижным решеткам, ножи выполнены одностронними, при этом между их ступицами размещены надетые на вал распорные втулки, по крайней мере одна из которых выполнена упругой, причем объем горловины между двумя последними решетками составляет (0,0007-0,00175)τ•Q/ρ,

где t промежуток времени, равный одному часу;

Q производительность волчка (т/ч);

r плотность мяса, т/м3.

При этом по крайней мере одна распорная втулка может быть выполнена в виде составного по длине цилиндра, решетки могут быть снабжены кольцевыми амортизаторами; лезвия ножей могут быть выполнены из материала с повышенной вязкостью в виде сплошных сменных пластин или пластин с выполненными в них режущими вставками; каждая решетка может быть выполнена с выступающим зубцом для крепления посредством сменной вставки с ответным пазом, размещенной в теле стенки горловины.

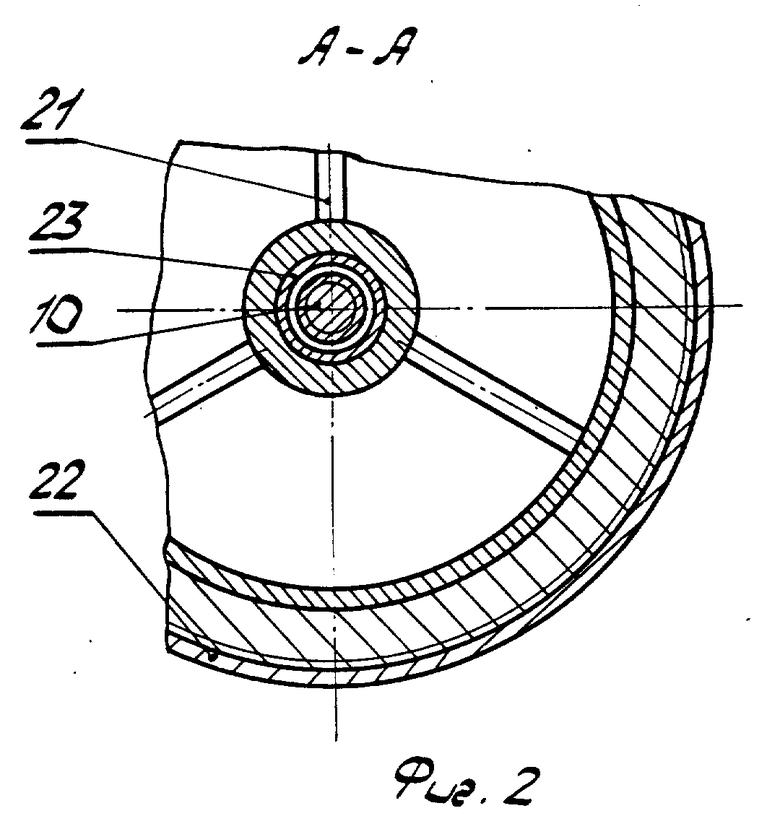

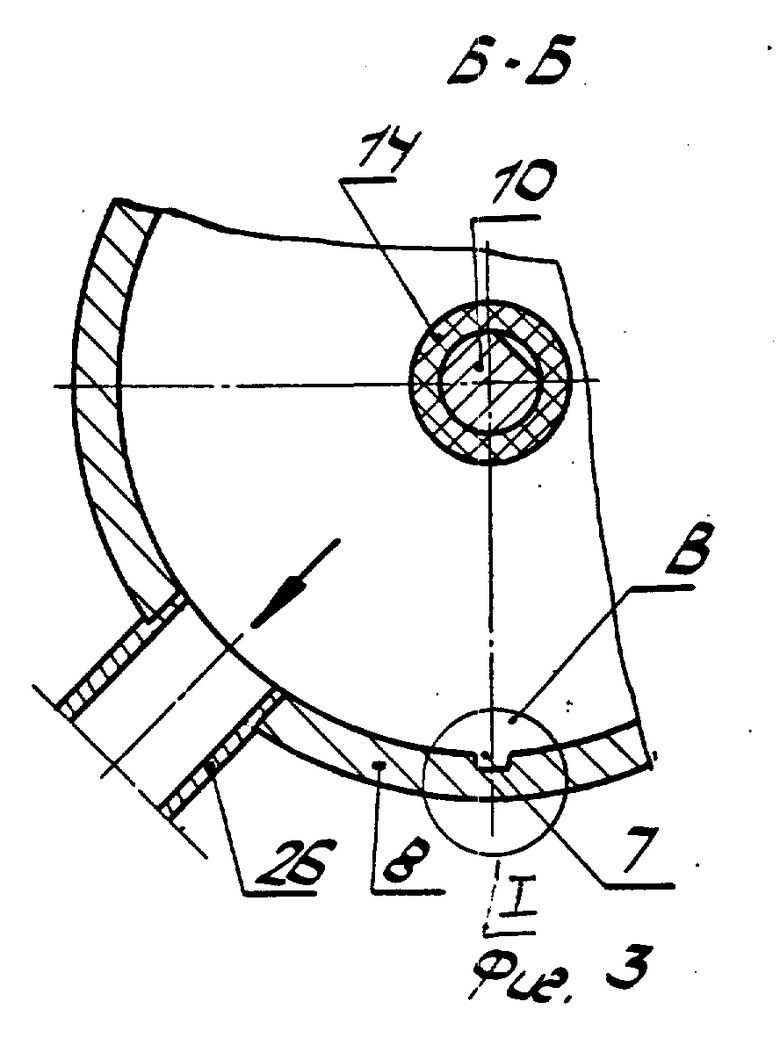

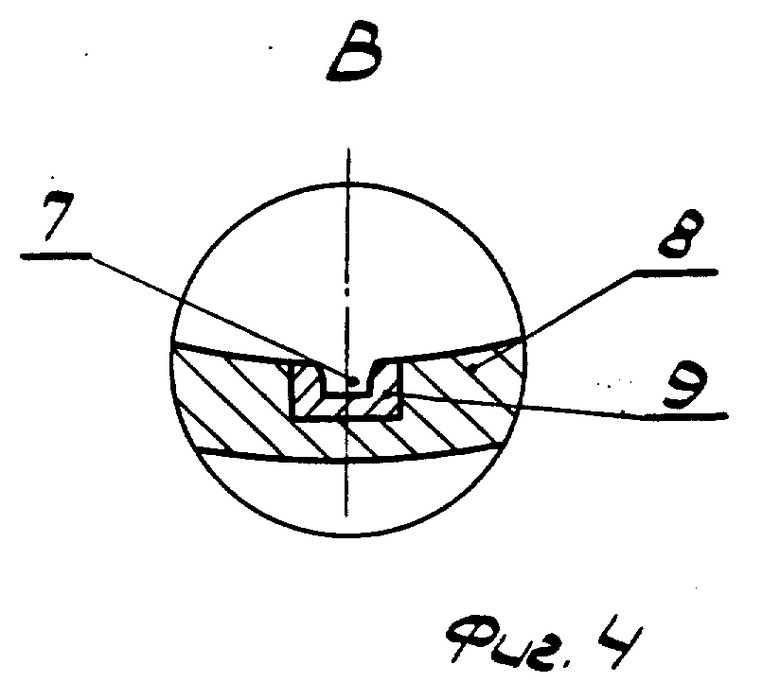

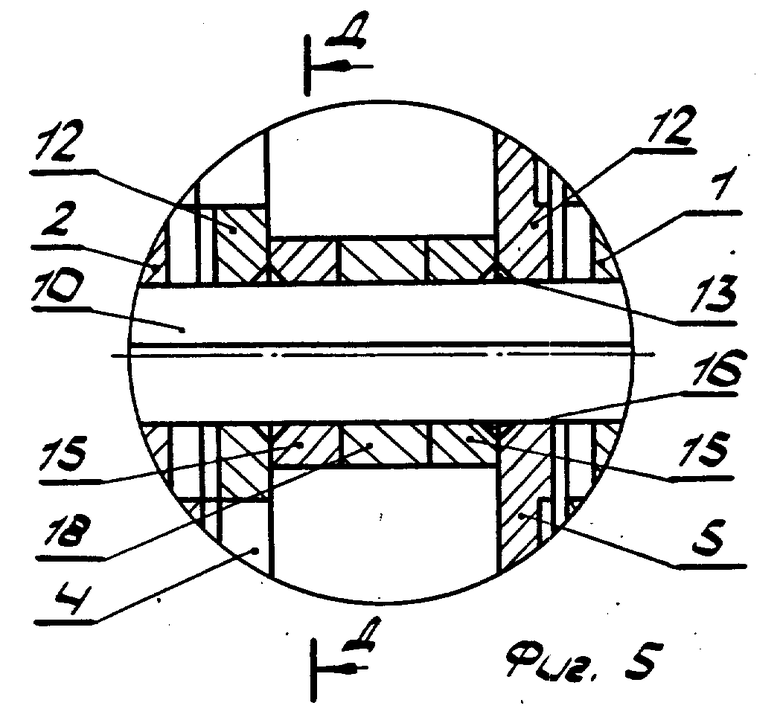

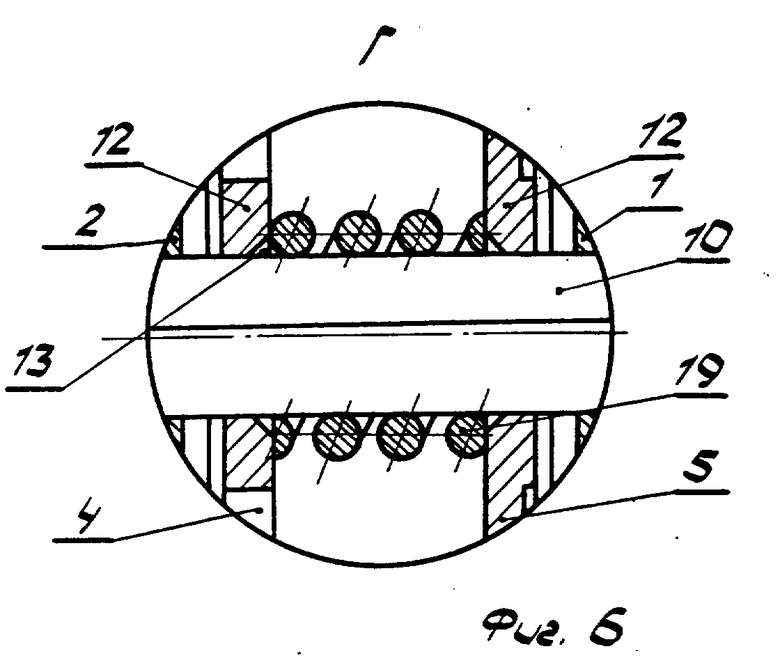

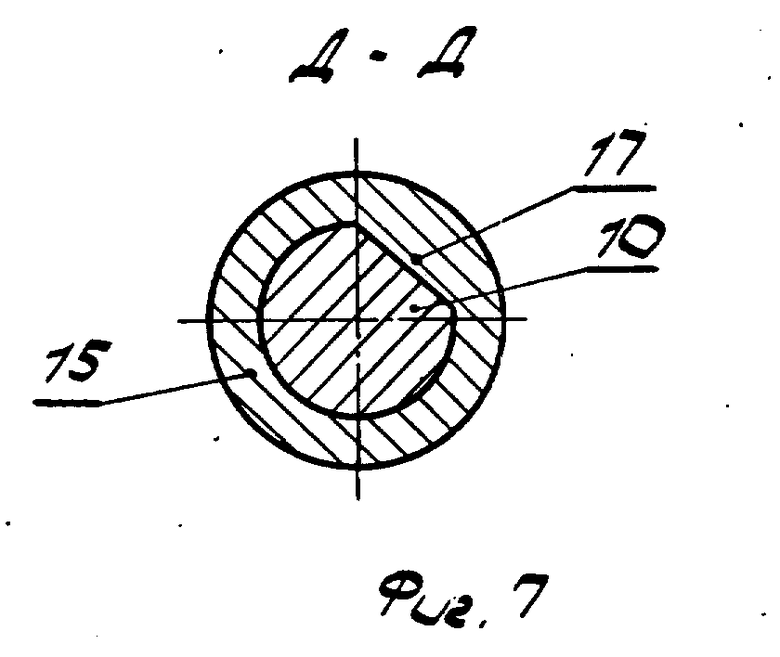

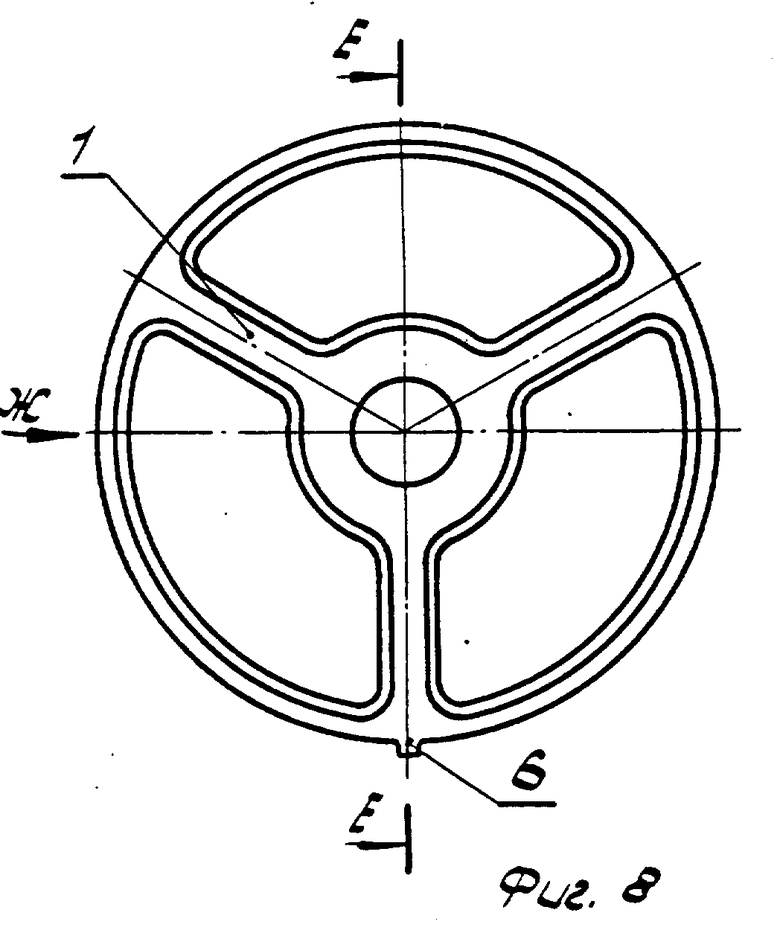

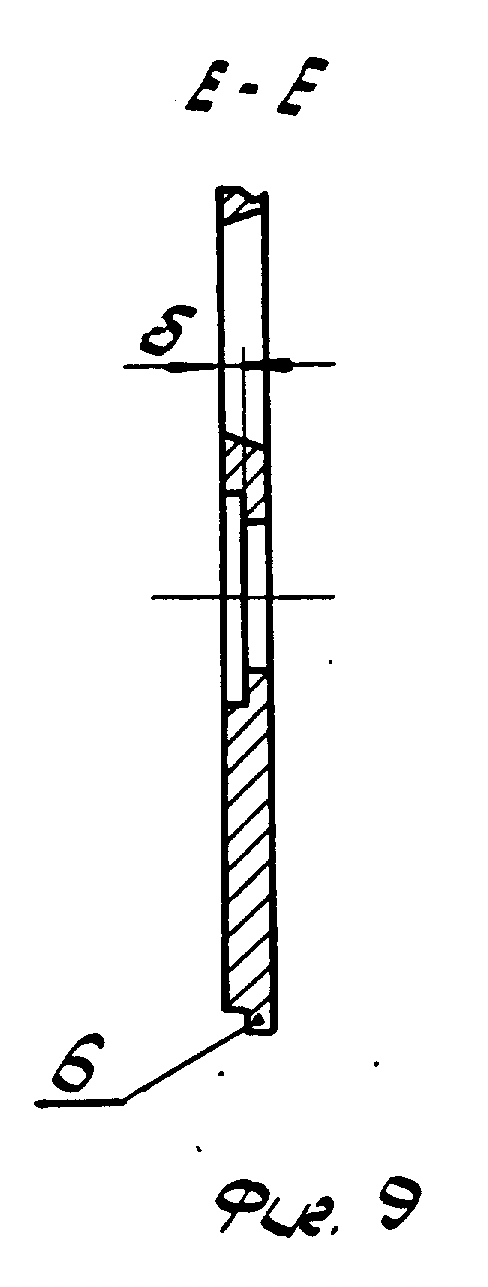

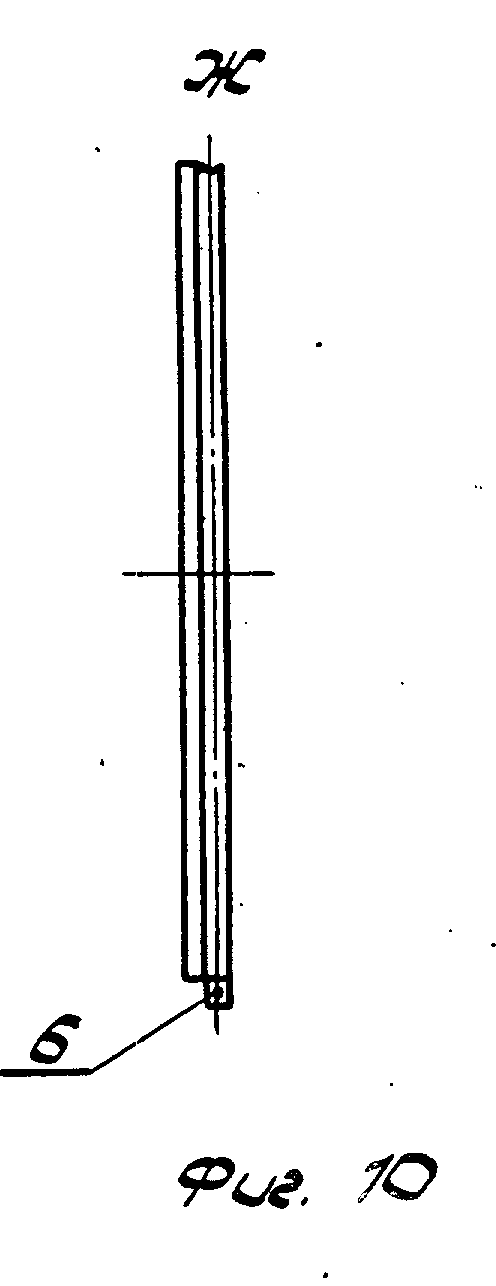

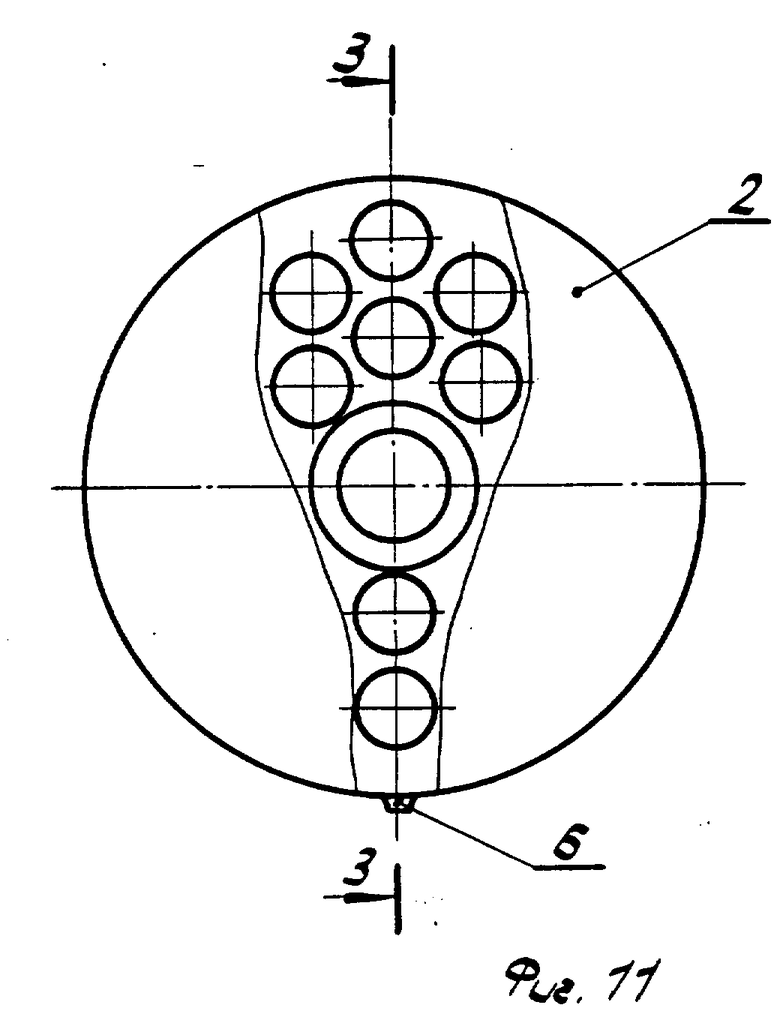

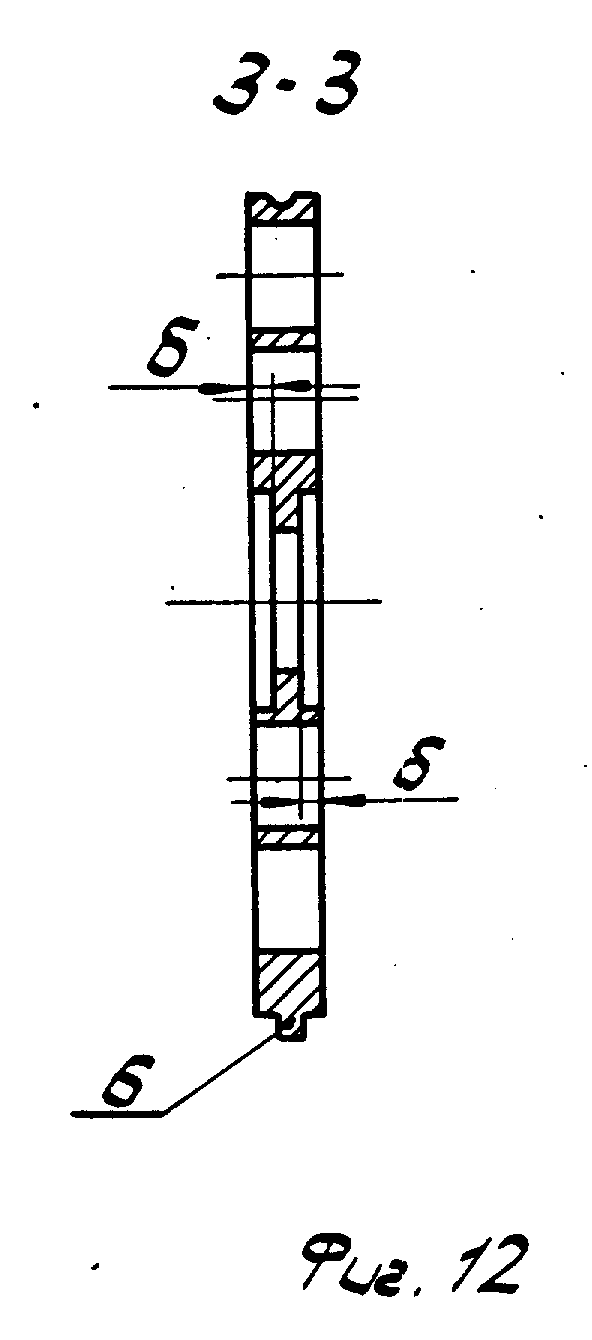

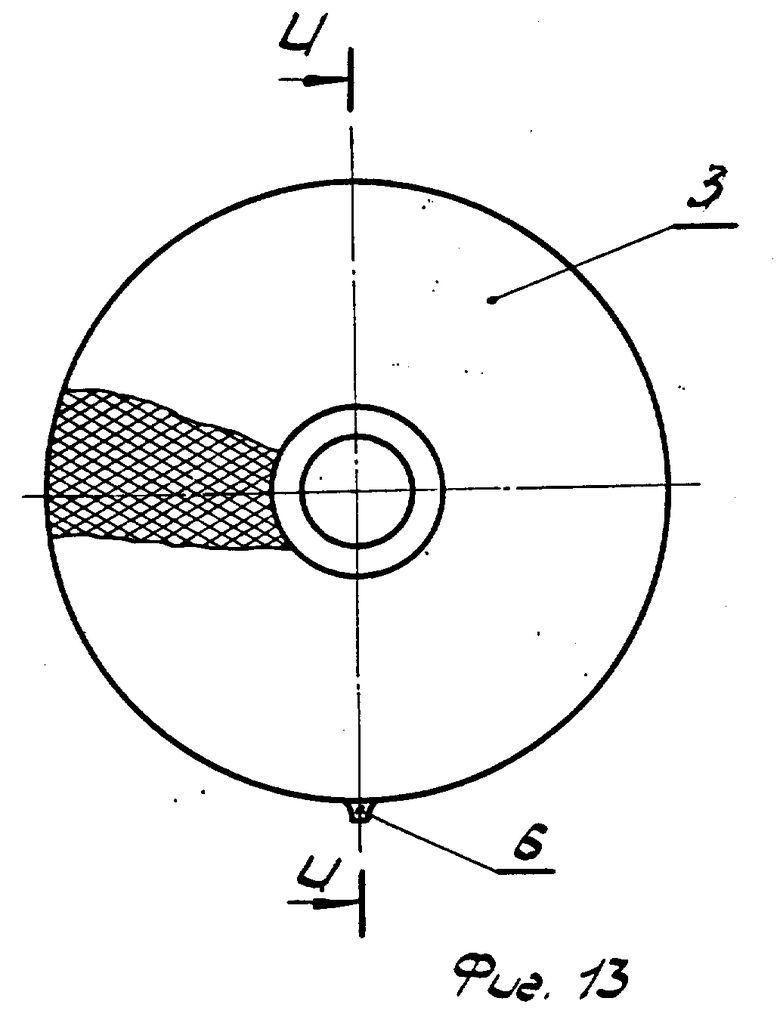

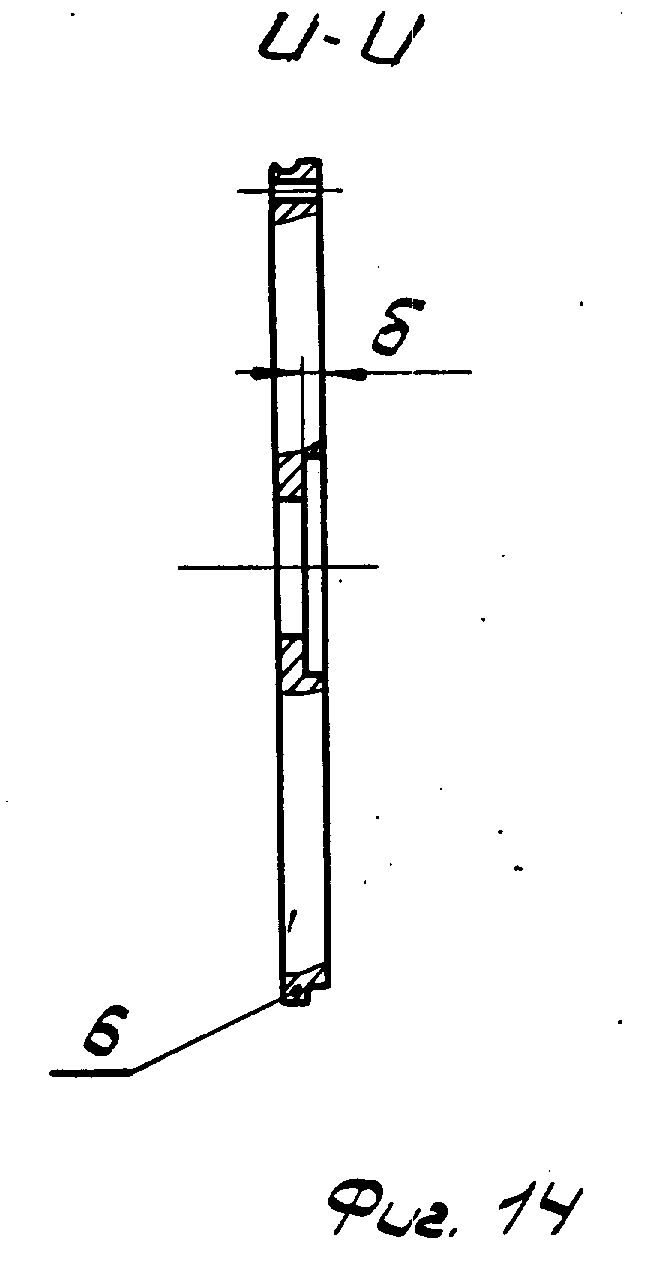

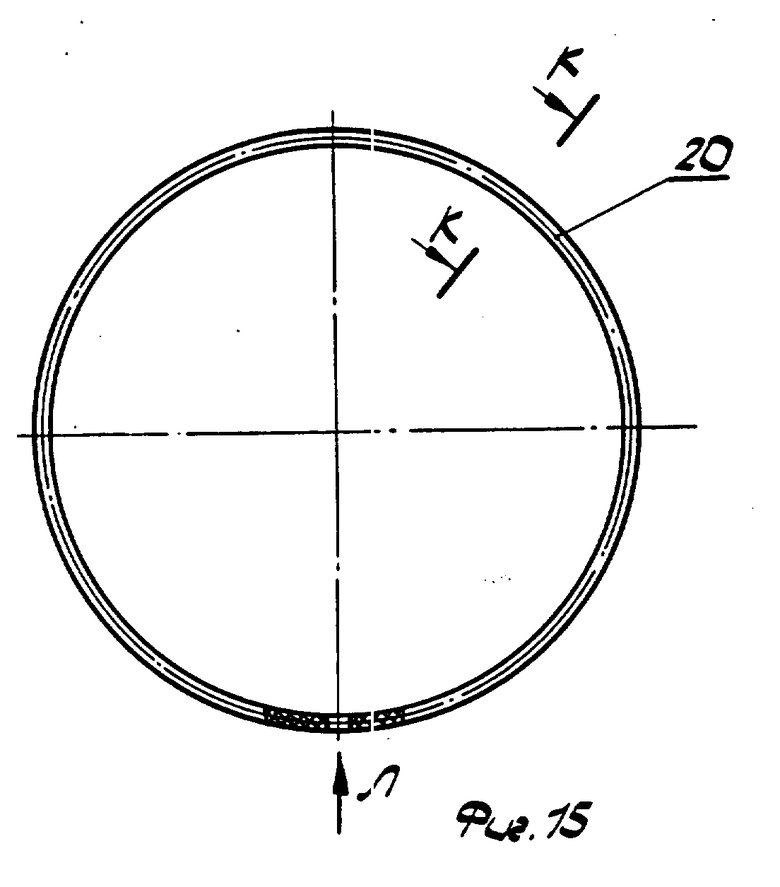

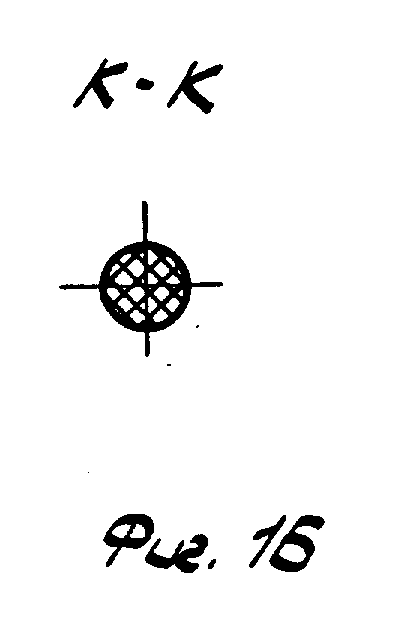

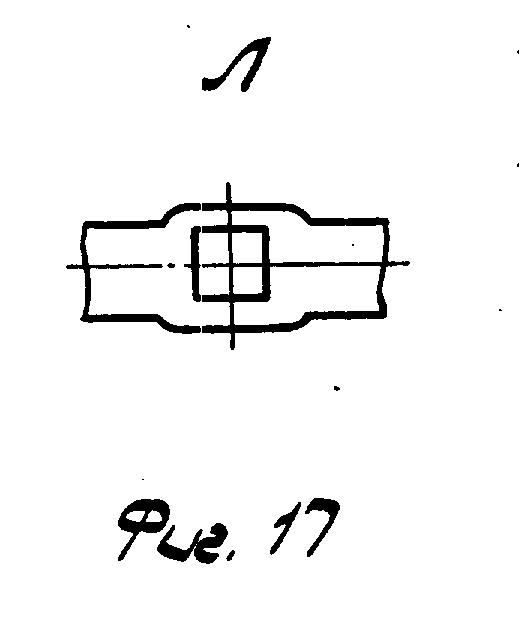

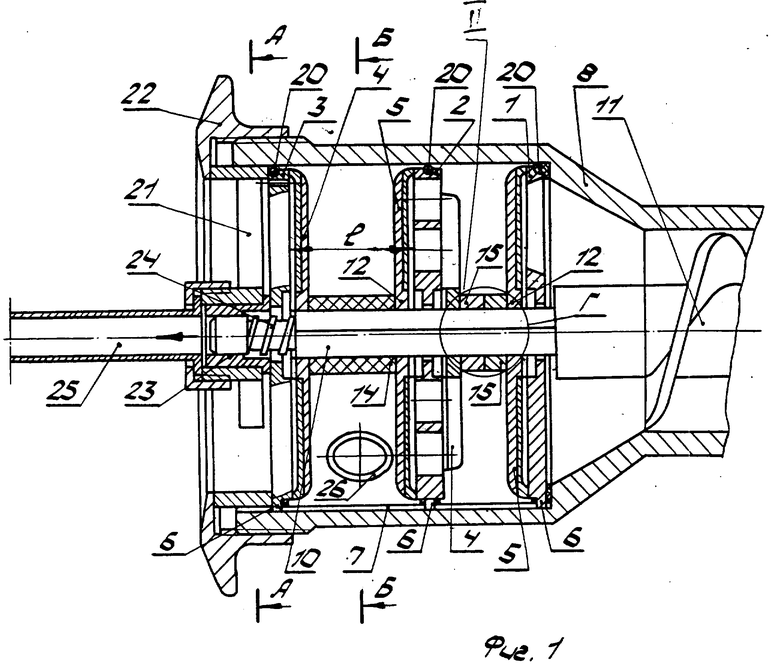

На фиг. 1 изображен режущий узел волчка в продольном разрезе; на фиг. 2

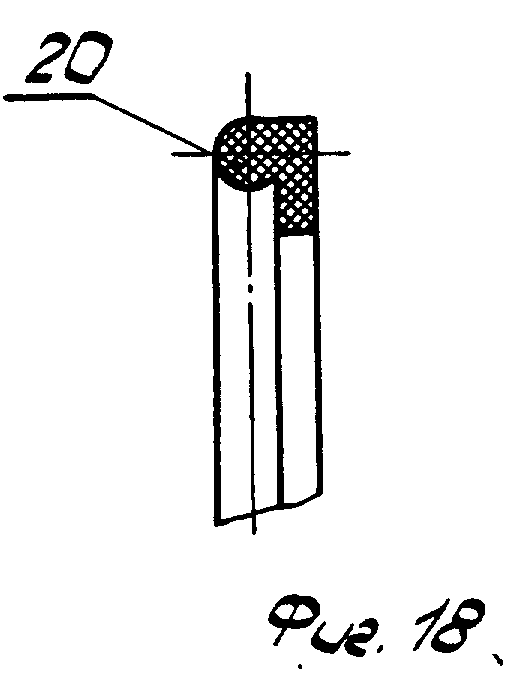

разрез А-А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 1; на фиг. 4 узел I на фиг. 3 в увеличении; на фиг. 5 узел II на фиг. 1 в увеличении; на фиг. 6 вариант узла II; на фиг. 7 разрез Д-Д на фиг. 5; на фиг. 8 вид сзади на приемную решетку; на фиг. 9 разрез Е-Е на фиг. 8; на фиг. 10 вид Ж на фиг. 8; на фиг. 11 вид спереди на промежуточную решетку; на фиг. 12 разрез 3-3 на фиг. 11; на фиг. 13 вид сзади на решетку для заключительной стадии процесса измельчения мяса; на фиг. 14 разрез И-И на фиг. 13; на фиг. 15 - вид спереди на кольцевой амортизатор, натягиваемый на промежуточную решетку и на решетку для заключительной стадии процесса измельчения мяса и в случае получения мелкого фарша; на фиг. 16 разрез К-К на фиг. 15; на фиг. 17 вид по стрелке Л на фиг. 15; на фиг. 18 поперечный разрез части кольцевого амортизатора приемной решетки и решетки, предназначенной для заключительной стадии измельчения мяса в случае получения шрота.

Способ измельчения мяса режущим узлом волчка осуществляют следующим образом. В приемный бункер волчка (условно не показан) загружают сырье, предварительно разрезанное на куски, размеры которых рекомендованы инструкцией по эксплуатации волчка.

Вместе с кусками мяса в волчок попадают оставшиеся после его ручной жиловки включения в виде костных срезов, коленные чашечки скота, обрезки хрящей, жил и грубых соединительных тканей. Завершив загрузку приемного бункера волчка, включают привод шнека 11 и ножевого вала 10 (в случае, если последний имеет отдельный привод). Витки шнека 11 захватывают куски сырья и перемещают их вдоль шнека 11 по винтовым линиям по направлению к режущему узлу, заполняя ими полость горловины корпуса на участке между торцом шнека 11 и приемной решеткой 1. На этом участке куски сырья, потерявшие контакт с винтами шнека 11, вперед перемещаются по прямым линиям, так как здесь на них не действуют тангенциально направленные силы. Под действием развиваемого шнеком 11 давления куски сырья вдавливаются в отверстия решетки 1, а выступающие с ее обратной стороны части отрезаются примыкающим к ней ножом 5, режущие кромки лезвий которого при этом взаимодействуют с острыми кромками отверстий решетки 1. При разрезании на части поступающих с сырьем жестких включений решетка 1 и нож 5 испытывают ударные нагрузки. Режущие кромки лопастей ножа 5 от этого не притупляются, так как они выполнены из стали с повышенной ударной вязкостью. Под действием ударов решетка 1 смещается в каком-то радиальном направлении (в одном из трех по числу отверстий в приемной решетке 1), но ее соприкосновения со стенкой горловины корпуса 8 не происходит: ударную нагрузку на себя воспринимает амортизатор 20 и его эластичное кольцо, охватывающее периферийную часть решетки 1. Ударные нагрузки, воспринимаемые лопастями левостороннего ножа 5 через ступицу 12 его корпуса передаются на ножевой вал 10. Так как твердость ножевого вала 10 превышает твердость корпуса ножа 5, износ ножевого вала проистекает не так интенсивно, как износ ступицы 12. Выдавливаемый изнутри ступиц металл размещается в карманах, образованных фасками 13 и 16. Аналогичным образом воспринимаются ударные нагрузки при измельчении жестких включений на промежуточной решетке 2 и на решетке 3, если она используется для получения шрота. В последнем случае амортизатор 20 защищает не только стенку горловины корпуса 8, но и торец прижимной вставки 21, так как между нею и периферийной частью решетки 3 размещено эластичное кольцо ее амортизатора 20. Отрезанные левосторонним ножом 5 кусочки от решетки 1 вглубь режущего узла продвигаются новыми порциями вдавливаемого в отверстия этой решетки сырья. После заполнения кусочками сырья пространства между решетками 1 и 2 их к решетке 2 подают по прямолинейным траекториям (в узкой зоне действия лопастей ножа 5, примыкающего к решетке 1, кусочки сырья перемещают по винтовым линиям), ибо в пространстве между лопастями пары противолежащих ножей 5 и 4 на кусочки сырья не действуют тангенциально направленные силы. Поданные к решетке 2 кусочки сырья под действием развиваемого шнеком 11 давления прижимаются к ней и частично вдавливаются в ее отверстия. Сцепленные с решеткой 2 кусочки сырья, зажатые с боков такими же кусочками, также связанными с этой решеткой, уже не могут перемещаться до тех пор, пока правосторонним ножом 4 не будут отрезаны те их части, которые размещены в отверстиях этой решетки. Оставшиеся у решетки 2 после таких отрезаний части кусков сырья под действием лопастей правостороннего ножа 4 вынуждены продвигаться навстречу потоку сырья, так как они оказываются размещенными в клиновидном зазоре между лопастями этого ножа и находящимися впереди по ходу его вращения сцепленными с решеткой 2 кусочками сырья. При этом кусочки сырья вынуждены смещаться по направлению к стенке горловины корпуса 8, так как лопасти ножа 4 отогнуты назад. Встречное с потоком сырья движение кусочков сырья от решетки 2 будет продолжаться до тех пор, пока под каждым из них не пройдут лопасти ножа 4, после чего эти кусочки вновь будут придвинуты к решетке 2 по прямолинейным траекториям, вновь будут прижаты к решетке 2 и размещенные в ее отверстиях части будут отрезаны лезвиями ножа 4, взаимодействующего с острыми кромками промежуточной решетки. Отрезанием размещенных в отверстиях решетки 2 частей кусочков сырья завершается второй этап его предварительного измельчения. Более мелкие кусочки сырья остаются в отверстиях промежуточной решетки 2 до тех пор, пока они не будут продвинуты вперед новыми слоями сырья, вдавливаемого в эти отверстия, что произойдет лишь тогда, когда над каждым рассматриваемым отверстием не пройдет соответствующая лопасть ножа. Некоторые выходящие из отверстий решетки 2 кусочки сырья могут быть разрезаны лезвиями левостороннего ножа 5, примыкающего к данной решетке с ее обратной стороны. Однако часть кусочков сырья после завершения второго этапа измельчения может и не попасть под режущие кромки этого ножа, если они уже вышли из отверстий решетки 2. Так как лопасти примыкающих к решетке 2 ножей 4 и 5 развернуты друг относительно друга, одновременного разрезания на части одного и того же кусочка сырья лезвиями этих ножей не происходит, что исключает возможность нежелательного в рассматриваемом случае переизмельчения включений. Прошедшие решетку 2 кусочки сырья, часть из которых разрезана на еще более мелкие доли лезвиями левостороннего ножа 5 в ходе осуществления третьего этапа предварительного измельчения сырья, заполняют накопительное пространство, размещаясь в полости горловины корпуса между решетками 2 и 3. Если решетка 3 имеет отверстия 2-3 мм, то заключительную стадию процесса измельчения мяса осуществляют следующим образом.

В области накопительного пространства (на участке l, см. фиг. 1) к решетке 3 каждый из кусочков сырья подают по прямолинейным траекториям. Под действием развиваемого шнеком 11 давления кусочки сырья прижимаются к решетке 3. Ткани мяса и иные мягкие ткани деформируются и вдавливаются в отверстия этой решетки, в результате чего кусочки сырья сцепляются с этой решеткой и, будучи зажатыми с боков такими же кусочками, удерживаются от перемещений до завершения отрезания вдавленных в отверстия решетки слоев лезвиями примыкающего к ней правостороннего ножа 4. Полученные в результате осуществления заключительной стадии измельчения мяса частицы сквозь решетку 3 продавливают новыми слоями мяса, вдавливаемого в ее отверстия после прохода над ними лопастей ножа 4. В отверстия решетки 3 не могут быть вдавлены жесткие включения, так как развиваемое шнеком 11 давление для этого недостаточно. Однако мягкие ткани, облегающие кусочки включений, вдавливаются в эти отверстия и либо отрезаются лезвиями лопастей ножа 4, либо как о терку истираются об острые кромки этих отверстий при их последующем перемещении вдоль поверхности решетки 3 по пилообразным траекториям. Освобождаемые от мягких тканей кусочки включений и не связанные с решеткой 3 остатки от кусочков мяса лопастями ножа 4 проталкиваются навстречу потоку сырья. При перекатывании через отогнутые назад лопасти ножа 4 такие кусочки смещаются по направлению к стенке горловины корпуса 8, а после завершения перекатывания они увлекаются потоком сырья и вновь возвращаются к решетке 3 по прямолинейным траекториям. В целом у решетки 3 любой не связанный с нею кусочек сырья вынужден перемещаться по пилообразным траекториям, отходя и вновь возвращаясь к решетке при проходе лопастей ножа 4. Проекции траекторий движения кусочков сырья на плоскость резания имеют вид расходящихся спиралей. Кусочки мяса успевают совершить несколько таких колебательных движений, прежде чем они не будут измельчены полностью, а кусочки включений будут продвигаться вдоль решетки 3 по пилообразным траекториям до тех пор, пока не выйдут за пределы действия лопастей ножа 4, то есть не окажутся у стенки горловины корпуса 8. Здесь создается избыток кусочков включений, они проталкивают друг друга вдоль стенки горловины корпуса 8 навстречу потоку сырья, отжимая его от стенки. Находящиеся в голове такого потока включений кусочки будут подхватываться потоком сырья и возвращаться им к решетке 3, вдоль которой они снова будут продвигаться лопастями ножа 4 по пилообразным траекториям по направлению к стенке горловины корпуса 8. Так как с сырьем поступают новые кусочки примесей, в накопительном пространстве происходит накапливание кусочков включений, находящихся в непрерывном движении, часть которых "толчется" в потоке сырья, перемещаясь в нем по пилообразным траекториям вдоль решетки 3, а другая часть вначале движется вдоль стенки горловины корпуса 8 от решетки, а затем снова возвращается к ней.

Заполняющие накопительное пространство кусочки включений в ходе движения у решетки 3 по пилообразным траекториям массируют мясо, так как резко ударяют по подаваемым к ней кусочкам при их встречном с ними движением под воздействием лопастей ножа 4. Процесс накопления кусочков включений, а следовательно, и процесс массирования мяса, продолжают до тех пор, пока еще сохраняется тенденция улучшения качества измельченного мяса за счет нарастающей интенсивности его массирования возрастающим количеством накапливаемых включений, но процесс накопления включений в обязательном порядке прекращают до достижения уровня нагрева мяса, при котором начинается сворачивание белка. Выбор момента времени, когда именно следует прекратить накопление включений, зависит от условий производства и в каждом конкретном случае определяется экспериментально. В общем случае продолжительность периода массирования мяса зависит от температуры исходного сырья, от качества жиловки мяса, от возраста скота, от особенностей его выкармливания, от жирности мяса и от некоторых других факторов. По завершению процесса накопления кусочков включений их выпускают с содержимым накопительного пространства, для чего открывают запорную арматуру разгрузочного патрубка 26. Таким образом завершают каждый из периодов массирования мяса. Итак, при осуществлении способа измельчения мяса, его массируют с периодически изменяющейся интенсивностью, нарастающей при накоплении включений в виде подвижного слоя и спадающей до нуля при их выгрузке с содержимым накопительного пространства. При осуществлении описанных приемов кусочки включений в накопительном пространстве после каждой выгрузки его содержимого начинают накапливаться с нуля. Однако по другому варианту выполнения способа в начале каждого периода массирования мяса в загружаемом в волчок сырье повышают содержание хрящей и жил. Такой прием позволяет исключить значительные перепады в интенсивности массирования мяса, так как после выпусков содержимого накопительного пространства у решетки 3 сразу же формируется новый подвижный слой из кусочков включений. Из выгруженного содержимого накопительного пространства извлекают кусочки включений, а оставшееся мясо возвращают в волчок для доизмельчения. Извлечение кусочков включений производят вручную, что не составляет особых затруднений: ведь включения представляют собой частицы, имеющие в поперечнике размеры в пределах от половины до нескольких сантиметров и от мяса отличаются как по цвету, так и по своей консистенции, то есть на ощупь.

В случае, если на выходе режущего узла установлена решетка 3 с отверстиями диаметром 12-16 мм, картина заключительной стадии процесса измельчения мяса будет несколько иной. Так как размеры отверстий в решетке 3 в этом случае сопоставимы с размерами отдельных кусочков включений (из числа наиболее мелких) или с отдельными фрагментами более крупных кусочков, часть включений либо свободно пройдет через решетку 3, либо их отдельные участки будут втиснуты в эти отверстия. В частности, в отверстиях 3 могут разместиться острые углы костных срезов, обрезков хрящей, жил, не говоря уже о грубых соединительных тканях, которые просто-напросто будут вдавливаться в отверстия решетки 3. Проходящие сквозь отверстия решетки 3 включения, а также отрезаемые от крупных кусочков части в этом случае попадают в продукт измельчения и таких примесей в нем набирается до 60-70 процентов от общего их количества, внесенного с исходным сырьем. Однако наиболее крупные и самые грубые включения, например, коленные чашечки скота, костные срезы и жесткие хрящи не измельчаются полностью, а приобретают округлую форму и накапливаются перед решеткой 3, перемещаясь вдоль нее по пилообразным траекториям, постепенно заполняя полость горловины корпуса в области накопительного пространства. Процесс массирования мяса в этом случае также будет иметь место, но будет значительно слабее выражен. В остальном механизм заключительной стадии измельчения мяса остается таким же, как и на решетке с отверстиями диаметром 2-3 мм.

При работе режущего узла под действием развиваемого шнеком давления мелкие кусочки мяса продавливаются сквозь зазор между центральным отверстием решетки 3 и ножевым валом 10, в основном вдоль лыски силовой части этого вала. Витки 24 винтовой нарезки, выполненной на цилиндрической части ножевого вала 10, при его вращении разделяют кусочки мяса на волокна, захватывают эти волокна и вдавливают их в зазор подшипника скольжения передней опоры ножевого вала 10. В подшипнике скольжения 23 волокна мяса истираются в кашицу, которая смазывает и охлаждает трущиеся поверхности передней опоры ножевого вала. Отработанную кашицу из истертых волокон мяса из полости подшипника скольжения 23 выдавливают в трубопровод 25, отделяя тем самым ее от поступающего из отверстий решетки 3 измельченного мяса, проходящего в виде трех потоков между спицами прижимной вставки 21. Из трубопровода 25 загрязненная примесями токсичных металлов кашица из истертых волокон мяса удаляется при санитарной обработке волчка.

Режущий узел волчка включает приемную 1, промежуточную 2 и предназначенную для осуществления заключительной стадии процесса измельчения мяса решетку 3, а также примыкающие к решеткам две пары правосторонних 4 и левосторонних 5 многолопастных, например четырехлопастных, ножей. Каждая из решеток имеет обращенный наружу радиальный зубец 6, размещенный в пазу 7 закрепленной в стенке горловины корпуса 8 продольной вставки 9. Радиальные зубцы 9 дают возможность перемещать решетки 1, 2 и 3 вдоль горловины корпуса 8, но исключают возможность их проворачивания вокруг оси режущего узла. Сквозь круглое центральное отверстие решеток 1, 2 и 3 проходит ножевой вал 10, который выполнен, например, как продолжение подающего шнека 11. В пространстве между приемной решеткой 1 и предназначенной для осуществления заключительной стадии процесса измельчения мяса решеткой 3 расположена силовая часть ножевого вала 10, выполненная в виде цилиндрического стержня с лыской (см. фиг. 3, 7). Цилиндрическая опорная часть ножевого вала 10 имеет меньший диаметр, чем его силовая часть. На ножевой вал 10 надеты вращаемые им ножи 4, 5, выполненные как зеркальные отображения друг друга. Посадочные отверстия в ступицах 12 корпусов ножей 4 и 5 выполнены с фасками 13. Отверстия в ступицах 12 ножей 4 и 5, примыкающих к промежуточной решетке 2, выполнены так, что лопасти этих ножей оказываются повернутыми относительно друг друга на угол 45o. Между ступицами 12 ножей 4 и 5, примыкающих к обращенным друг к другу боковым поверхностям решеток 3 и 2, размещена упругая распорная втулка 14, выполненная, например, в виде втулки из эластомера или же в виде стальной пружины. По другому варианту исполнения режущего узла упругий элемент, выполненный, например, в виде втулки из эластомера, может быть размещен между приемной решеткой 1 и торцом кольцевой проточки в стенке горловины корпуса 8 в который упирается набор режущего инструмента. Между ступицами 12 ножей 4 и 5, примыкающих к обращенным друг к другу боковым поверхностям решеток 2 и 1, расположена несжимаемая распорная втулка 15, составленная из двух частей, каждая из которых со стороны ступицы 12 ножей 4 и 5 имеет фаски 16. Каждая из частей распорной втулки 15 вращается совместно с ножевым валом 10, что достригается за счет прилива 17 в виде сегмента круга выполненного в их отверстиях. Объем карманов, образованных полостями фасок 13 в ступицах ножей и фасок 16 посадочных отверстий частей распоркой втулки 15, выбирают таким, чтобы он превышает величину 0,0005bpd, где 0,0005 толщина слоя стали, выдавливаемой в карман изнутри ступицы при ее износе, мм; β ширина ступицы, м; d диаметр посадочного отверстия ступицы, м. Этого объема достаточно, чтобы металл, выдавливаемый изнутри ступиц ножей при их износе вследствие холодной деформации, не выпирал за пределы ступиц ножей. В пространстве между частями несжимаемой распорной втулки 15 на ножевом валу 10 размещают сменную вставку 18 в том случае, если при сборке режущего узла между ступицами 12 ножей 4 и 5, примыкающих к обращенным друг к другу своими боковыми сторонами решеток 2 и 1, располагают упругий элемент, например, выполненный в виде стальной цилиндрической пружины (см. фиг. 6). Режущий узел волчка должен быть укомплектован либо набором из нескольких удлиненных упруго сжимаемых распорных втулок 14 и 19, либо комплектами удлиненных упруго сжимаемых распорных втулок 14 и сменных вставок 18. Длины указанных запасных элементов должны укладываться в ряд величин, пропорциональных нарастающей степени износа режущего инструмента. На решетки 1, 2 и 3 натянуты эластичные кольцевые амортизаторы 20. Кольцевой амортизатор решетки 2 имеет круглое сечение. Точно такой же амортизатор натянут и на решетку 3, если эта решетка предназначена для сравнительно тонкого измельчения мяса. В случае, если решетка 3 предназначена для получения шрота, на нее натягивают кольцевой амортизатор, выполненный заодно с эластичным кольцом, охватывающим периферийную часть решетки. Аналогичный амортизатор натянут и на приемную решетку 1. Все конструктивные особенности амортизаторов 20 показаны на фиг. 15 18. Нижняя часть каждого амортизатора 20 выполнена плоской и имеет отверстие для радиальных зубцов 6 решеток 1, 2 и 3. В собранном режущем узле эластичное кольцо амортизатора 20 приемной решетки примыкает к используемому в качестве упора торцу кольцевой проточки в стенке горловины корпуса 8. В случае если решетка 3 предназначена для получения шрота, между нею и прижимной вставкой 21 также размещается эластичное кольцо натянутого на решетку амортизатора 20 (на фиг. 1 это эластичное кольцо не показано). Прижимная вставка 21 вставлена в горловину корпуса 8 между решеткой 3 и накидной гайкой 22. Прижимная вставка 21 и гайка 22 предназначены для сжатия всего набора режущего инструмента и упруго сжимаемых распорных втулок 14 и 18. Прижимная вставка 21 представляет собой два концентрически установленных кольца, связанных тремя радиальными спицами (см. фиг. 1, 2). Во внутреннем кольце прижимной вставки 21 размещен подшипник скольжения 23 передней опоры ножевого вала 10. На цилиндрической части ножевого вала 10 у его передней опоры нарезаны несколько витков винтовой резьбы 24, предназначенных для разделения мяса на волокна, а также захвата волокон и их вдавливания в зазор подшипника скольжения 23. К полости подшипника скольжения 23 подсоединен трубопровод 25, предназначенный для отвода выходящей из него отработанной кашицы из истертых волокон мяса. Расстояние между торцом подающего шнека 11 и обращенной к нему боковой поверхностью приемной решетки 1 должно быть таким, чтобы объем полости горловины корпуса 8 в области этого пространства превышал объем впадины между витками шнека 11 на его длине, соответствующей шагу его витков у разгрузочного конца. Это условие позволяет, во-первых, подавать по прямолинейным траекториям куски сырья к режущему органу, предназначенному для осуществления первого этапа разрезания на части кусков исходного сырья, и, во-вторых, дает возможность удерживать размещенное в отверстиях решетки 1 сырье до завершения его отрезания ножом 5.

Для соблюдения таких же условий расстояние между обращенными друг к другу боковыми поверхностями решеток 1 и 2 должно превышать суммарную толщину ножей 4 и 5, примыкающих к этим решеткам, на величину S/π, где S площадь одного из отверстий в приемной решетке 1. Ширина l накопительного пространства в области между обращенными друг к другу боковой поверхностью решетки 3 и тыльной стороной лопастей левостороннего ножа 5, примыкающего к промежуточной решетке 2, определяется производительностью волчка. Объем накопительного пространства определяется соотношением V=(0,00075-0,00175)tQ/ρ, где t промежуток времени, равный одному часу; Q производительность волчка, т/ч; r

плотность мяса, т/м3. При меньшем объеме накопительного пространства придется часто выпускать его содержимое в связи с недопустимым перегревом мяса и не удастся в полной мере реализовать положительный эффект от массирования мяса кусочками включений. При излишне большом объеме накопительного пространства будет неоправданно увеличено гидродинамическое сопротивление горловины корпуса 8 волчка. Посредине накопительного пространства расположено приемное отверстие разгрузочного патрубка 26 (см. фиг. 1 и 3), предназначенного для периодического выпуска содержимого накопительного пространства. Площадь проходного сечения разгрузочного патрубка 26 должна как минимум в полтора-два раза превышать площадь проходного отверстия в промежуточной решетке 2, что обеспечит безотказный выпуск содержимого накопительного пространства. Запорная арматура разгрузочного патрубка на чертежах не показана. Конструкция приемной решетки 1, промежуточной решетки 2 и предназначенной для осуществления заключительной стадии процесса измельчения мяса решетки 3 показана на фиг. 8-14. Изнашиваемые части решеток 1, 2 и 3, примыкающие к лезвиям 4 и 5, выполнены в виде кольцевых выступов на фиг. 9, 12 и 14, обозначенных буквой б. Отверстия в решетке 3, предназначенной для заключительной стадии процесса измельчения мяса, имеют диаметр 2-3 мм, если получают фарш для производства вареных, варено-копченых, полукопченых и сырокопченых колбасных изделий; или же диаметр 12-16 мм, если необходимо получить шрот. В первом случае диаметр отверстий в промежуточной решетке 2 должен составлять 25-30 мм, а во втором 40-50 мм. Площадь каждого из трех отверстий в приемной решетке 1 должна быть возможно большей. Такое соотношение диаметров отверстий в решетках обеспечивает максимально возможную производительность волчка, наибольшую степень улавливания включений, а также достаточно большие размеры кусочков выгружаемых включений, что важно ввиду необходимости их последующего извлечения из выгруженного содержимого накопительного пространства. Правосторонние 4 и левосторонние 5 ножи снабжены сменными режущими пластинами 27.

Решетки 1, 2 и 3 подвергают термической обработке, ограничивая их твердость на уровне 55-57 единиц HRCэ. Для изготовления сменных режущих пластин 27 в целом или их впаянных в виде вставок 29 лезвий используют сталь с повышенной ударной вязкостью, твердость которой после поверхностной, например лазерной, закалки и низкого отпуска либо после химико-термической обработки с диффузионным насыщением поверхностных слоев упрочняющими элементами доводят до 60-62 единиц HRCэ. При этом сердцевину лезвий ножей сохраняют вязкой и сошлифовывают упрочненный слой с их обратной стороны.

Корпуса ножей подвергнуты термообработке до 45-50 единиц HRCэ, а твердость поверхностных слоев ножевого вала доводят до уровня 55-60 единиц HRCэ, сохраняя при этом вязкими их сердцевины.

Рабочие поверхности решеток 1, 2 и 3, все ножи 4 и 5, а также торцы частей несжимаемой распорной втулки 15 имеют маркировку в виде условных знаков, нанесенных, например, на неизнашиваемых участках этих деталей.

При сборках режущего узла, разобранного, например, для санитарной обработки, решетки 1, 2 и 3, обе пары ножей 4 и 5, а также обе части несжимаемой распорной втулки 15 размещают в горловине корпуса 8 и на ножевом валу 10 в прежнем порядке и с сохранением их первоначального взаимного расположения с тем, чтобы не нарушить контакт уже взаимно притертых поверхностей. Для контроля правильности сборки режущего узла используют маркировку элементов режущего узла.

При сборке режущего узла с существенно истонченными вследствие износа решетками 1, 2, 3 и ножами 4 и 5 между ступицами 12 каждой пары правосторонних 4 и левосторонних 5 ножей на ножевой вал 10 насаживают удлиненные упругосжимаемые распорные втулки 14 и 19 либо удлиненную упруго сжимаемую распорную втулку 14 и одну из сменных вставок 18. При этом длину каждого из этих имеющихся в запасе элементов выбирают такой, чтобы границы накопительного пространства не вышли за пределы приемного отверстия разгрузочного патрубка 26.

Собранный режущий узел волчка зажимают гайкой 22, сдавливая набор режущего инструмента и упругосжимаемые распорные втулки 14 и 19 с таким усилием, чтобы лезвия ножей 4 и 5 плотно примыкали к рабочим поверхностям решеток 1, 2 и 3 и не могли быть отодвинуты от решеток в ходе работы волчка, особенно при разрезании на части сравнительно жестких включений. Однако излишне туго затягивать гайку 22 нельзя, чтобы избежать интенсивного износа режущего инструмента, сопровождающегося перегревом измельчаемого мяса. Усилие сжатия для каждого волчка подбирается экспериментально и может контролироваться специальным ключом с динамометром.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕЛЬЧЕНИЯ МЯСА И ВОЛЧОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1993 |

|

RU2082503C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗАМОРОЖЕННОГО БЛОЧНОГО МЯСА И ВОЛЧОК ДЛЯ ИЗМЕЛЬЧЕНИЯ ПАРНОГО ИЛИ ОХЛАЖДЕННОГО МЯСА В СМЕСИ С ЗАМОРОЖЕННЫМ | 1995 |

|

RU2086302C1 |

| КОМПЛЕКТ РЕЖУЩЕГО ИНСТРУМЕНТА МЯСОРУБКИ И ЕГО РАБОЧАЯ ЧАСТЬ | 1996 |

|

RU2116837C1 |

| СПОСОБ ТОНКОГО ИЗМЕЛЬЧЕНИЯ МЯСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2087196C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ПИЩЕВЫХ ПРОДУКТОВ, ПРЕИМУЩЕСТВЕННО МЯСА, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2028819C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ПИЩЕВЫХ ПРОДУКТОВ, ПРЕИМУЩЕСТВЕННО МЯСА | 1993 |

|

RU2057587C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ПИЩЕВЫХ ПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2077385C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ПИЩЕВЫХ ПРОДУКТОВ, ПРЕИМУЩЕСТВЕННО МЯСА, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2031721C1 |

| Режущий механизм устройства для измельчения продуктов | 1987 |

|

SU1417925A1 |

| РЕЖУЩИЙ УЗЕЛ МЯСОРУБКИ | 2011 |

|

RU2475305C2 |

Изобретение может быть применено в пищевой и других отраслях промышленности. Способ измельчения мяса режущим узлом волчка включает постадийное измельчение, улавливание примесей, при этом мясо перед заключительной стадией измельчения массируют кусочками уловленных примесей с периодически меняющейся интенсивностью. Из обособленно выгруженной массы с включениями может быть извлечено мясо и возвращено на доизмельчение. Режущий узел волчка содержит горловину с патрубком для обособленной выгрузки включений, в которой установлены размещенные на валу 10 многолопастные ножи 4, 5, примыкающие к неподвижным решеткам 1, 2, 3. Ножи выполнены односторонними, между их ступицами размещены надетые на вал распорные втулки, при этом объем горловины между двумя последующими решетками ограничен определенным соотношением. Причем по крайней мере одна распорная втулка может быть выполнена в виде составного по длине цилиндра, решетки могут быть снабжены кольцевыми амортизаторами, лезвия ножей выполнены из материала с повышенной вязкостью. 2 с. и 5 з.п. ф-лы, 18 ил.

(0,00075 ÷ 0,00175)τ•Q/ρ,

где τ - промежуток времени, равный 1 ч;

Q производительность волчка, т/ч;

ρ - плотность мяса, т/м3.

| DE, заявка, 2659691, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1997-12-10—Публикация

1995-01-12—Подача