Изобретение касается плоского грохота и устройства для очистки сит плоского грохота.

Плоский грохот, в частности, большой плоский грохот или квадратный плоский грохот, исполнен в виде большого куба с большими плоскими элементами и представляет собой специальное разделительное устройство, которое характерно для просеивания крупно-, средне- и мелкоизмельченных продуктов в мукомольной промышленности и применяется для сортировки различных зерновых культур, таких, как пшеница, рожь, кукуруза, ячмень и т.д.

Известно, что во многих областях разделительных технологий, например, в химической промышленности, бывает необходимо уменьшить влажность продукта, так, чтобы разделительные устройства не забивались этим продуктом. В противоположность этому для обработки продуктов помола требуется оптимальная влажность продуктов помола, однако поскольку в мукомольной мельнице требуется повторный помол и просеивание, влажность определяется перемалыванием, а не максимально возможным эффектом просеивания.

Известно, что многие фракции размола вследствие высокой влажности имеют плохую текучесть или просеиваемость, это можно наблюдать при работе с мучным ситом в домашней кухне.

В плоском грохоте используются сита со всеми возможными размерами отверстий, от самых небольших, например 80 мкм, до самых больших. Во всех случаях стремятся достигнуть максимальной производительности просеивания без засорения отверстий в сите. Должна достигаться максимальная пропускная способность, а также максимально высокое качество продуктов размола. В противоположность классическому способу просеивания при мукомольном просеивании через набор сит получают закрытый слой продукта размером до нескольких сантиметров. Тем самым достигается то, что на мелкие тяжелые частицы действует большее давление вниз (сила тяжести) на набор сит, в результате чего получается большая пропускная способность и более высокая производительность. И, наоборот, наверху остаются более крупные частицы продукта со слоем, сходящим с сита. Этот способ "толстослойного просеивания" влечет за собой большие затруднения для влажных продуктов помола и приводит к закупорке отверстий сита.

В течение последних 100 лет разработаны все более производительные плоские грохоты и постоянно совершенствовалась очистка сит. Были апробированы многочисленные варианты форм и материалов, часть которых нашла применение на практике. В области больших плоских грохотов сохранились некоторые формы, причем для очистки ситовой ткани наибольшее распространение получили отрезки текстильных поясов длиной 5-10 см с металлической пуговицей в середине. Очистители ситовой ткани вкладываются между наборами ситовой ткани и колосниковым грохотом и закрепляются. Поэтому нижняя сторона ситовой рамы снабжена металлической сеткой, которая представляет собой накладку для очистителей. Металлическая сетка имеет чаще всего легкую волнистость, так что металлическая пуговица претерпевает от металлической сетки сильные удары.

Отрезок пояса вследствие колебательного или вращательного движения всего плоского грохота претерпевает интенсивное произвольное движение, генерирующее сильные шумы. Таким образом, поддерживают открытыми отверстия сита. Металлическая сетка, а также металлическая пуговица выполняют важную функцию для движения очистителя ситовой ткани. Недостатком этого способа является производимый движением отчетливо слышимый шум. Известны также куски для очистки сита из пластмассы в различной форме, которые работают таким же образом.

Другой проблемой в плоских грохотах является полное освобождение плиты основания. Тонкоизмельченный продукт, падающий через сито, должен быть убран с плиты основания в течение минимального времени и выведен через боковые шлицевые отверстия. Для этого также была разработана собственная категория очистительных элементов, так называемых очистителей основания. При этом наибольшее применение нашли треугольники и четырехугольники, ромбы или многогранники.

На качество работы плоского грохота оказывают влияние многие факторы. Так, только что обтянутая ситовая рама работает лучше, поскольку важен не только износ, но и степень натяжения ситовой ткани. Однако опыт показывает, что в плоском грохоте даже в лучшем состоянии ограничена производительность. Ограничена также интенсивность колебательных движений, т.е. максимальное ускорение, с одной стороны, максимально допустимыми силами в корпусе плоского грохота, с другой стороны, характером движения продукта. Слишком большие силы ускорения препятствуют свободному прохождению продукта. Производительность зависит от специфического качества отдельных фракций просеивания.

В описании к патенту ФРГ N 25 06 981 предлагается придать поверхности плиты основания пилообразную форму так, чтобы отвод продукта происходил сам по себе в кратчайшее время благодаря соответствующим ударным силам. В отдельных специфических случаях можно подумать, что тем самым достигаются некоторые преимущества, однако внедрение соответствующего решения в производство не состоялось. Можно было бы ожидать, что особенно тяжелые мелкие фракции помола закупорят плиты основания или ситовые коробы. В мельнице плоский грохот представляет собой машину, которая требует больших затрат времени для очистки. В последнее время большое значение придается тому, чтобы обрабатывающие машины были по возможности самоочищаемыми, а в случае необходимости могли быть очищаемыми легко и с малыми затратами.

Известен плоский грохот, состоящий из сита плоского грохота, которое имеет ситовой короб с плитой основания и приспособление разгрузки мелкоизмельченного и крупного материала, ситовую раму с односторонней обшивкой, свободно перемещаемые очистительные элементы, расположенные на плите основания и имеющие средства очистки сита и плиты основания (EP 0330846, Ric B 07 B 1/46, 1989).

Технический результат заявленного устройства состоит в повышении его эффективности благодаря повышению производительности при улучшении оборудования и очистки с малыми затратами.

Для достижения этого технического эффекта в предлагаемом плоском грохоте ситовая рама выполнена без соединительных элементов с коробом, в форме ситового короба с плитой основания, в котором размещена ситовая рама с геометрическим замыканием последней, причем эта укладываемая ситовая рама имеет собственную жесткость, достаточную, чтобы воспринимать без резьбового или подобного соединения с коробом усилие, возникающее только с одной стороны натянутого сита, без существенной деформации укладываемой рамы. Ситовая рама имеет разделительные планки, преимущественно в одном направлении, для образования очистительных зон, в которых располагаются свободно перемещаемые очистительные элементы.

Как известно, в мельнице многочисленные наборы сит изменяются, а дефектные сита заменяются. С этой целью соответствующее большое число резервных ситовых коробов, готовых к эксплуатации, хранят вне плоского грохота так, чтобы они могли быть быстро заменены.

До сих пор существовало мнение, что целенаправленная, независимая оптимизация очистки ситовой ткани и основания грохота должна дать максимально хороший результат. Однако данное изобретение доказало обратное. Благодаря объединению объема существующих до сих пор очистителей ситовой ткани и объема очистителей основания можно выбрать получающееся таким образом поле очистки в качестве свободного пространства для прохождения и отвода продукта большим, чем каждое из двух, но меньшим, чем оба вместе. Таким образом, повышается эффективность обеих функций, что наряду с благоприятным исполнением комбинированных очистительных элементов является одним из основных факторов для удивительно положительного результата просеивания, а также для повышения производительности просеивания при идентичном качестве просеивания. Благодаря этому совершенно неожиданно может быть одновременно решено несколько проблем: быстрая замена ситовых рам, быстрая замена ситовых очистителей, легкая очистка всего сита плоского грохота, повышение производительности плоского грохота, уменьшение высоты конструкции и т.д.

Изобретение позволяет реализовать целый ряд особенно преимущественных конструкций. Ситовый короб и ситовая рама имеют совпадающие разделительные планки, преимущественно для двусторонней выгрузки тонкоизмельченного продукта. Ситовая рама дополнительно может иметь поперечные разделительные планки для образования нескольких зон очистки и размещения соответствующего числа очистительных элементов, причем преимущественно несколько зон очистки имеют форму квадратов. Далее предлагается использовать ситовую раму с минимально возможной высотой и выполнять ее в виде заменяемой вставной рамы. Особое преимущество заключается в том, что ситовая рама выполнена в виде металлической рамы, преимущественно в виде цельнометаллической рамы, прежде всего из алюминия или из другого легкого металла. Новая вставная рама должна иметь достаточную степень жесткости. Даже без винтового соединения с ситовым коробом она не должна обусловливать никаких деформаций вставной рамы. Тем самым получают сразу несколько преимуществ одновременно. Теперь впервые вставная ситовая рама может очищаться с легкостью, поскольку она может легко выниматься из ситового короба и особенно из-за того, что теперь ситовая ткань может очищаться с незначительными затратами, например, щетками или сжатым воздухом. Если вставная рама изготовлена из металла, эта часть может обрабатываться водой, горячим паром и т.д. что до сих пор было затруднительно из-за деревянной конструкции.

Можно также образовать вставную ситовую раму в виде соединения металла и дерева, но это нерационально из-за высокой стоимости. Ситовые рамы и ситовые коробы предпочтительно подогнать друг к другу так, чтобы рама могла лежать на коробе или в коробе или могла быть вложена в короб, причем во всех случаях быстродействующее соединение еще может иметь определенные преимущества. Ситовая рама изготавливается из профилей легких металлов в виде сварного соединения. Ситовая рама может изготавливаться из дерева и образовывать внешнюю раму, имеющую от одного до трех каналов, причем поверхности соприкосновения с продуктом покрыты пластмассой, а плита основания ситового короба состоит из металла и пластмассы. Ситовая рама с ситовой тканью закрывает сверху ситовой короб.

Согласно другому особенно предпочтительному исполнению изобретения ситовая рама обтянутая ситовой тканью, выполнена с возможностью замены в ситовом коробе, при этом ситовая рама выполнена без несущего каркаса, т.е. без разделительных планок, образующих очистительные зоны, для снижения уровня шума.

Если до сих пор было невозможно значительно уменьшить шумы большого плоского грохота, то оказалось, что у изобретенного плоского грохота уровень шумов составил немного больше чем 72 дБ (А) против 84 дБ (А) у сравниваемых плоских грохотов современного технического уровня. Благодаря выбору особенных ситовых очистителей преимущественно из неметаллического материала, а также ситовой рамы без разделительных планок для очистителей ситовой ткани теперь исключены любые относительные движения между металлическими частями.

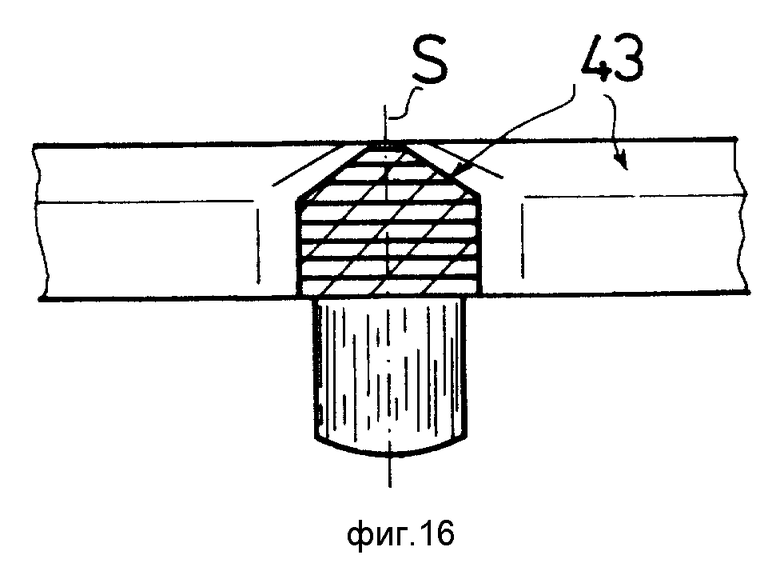

Кроме того, технический результат в устройстве для очистки сит плоского грохота, включающем комбинированный очистительный элемент, выполненный вверху в качестве очистителя ситовой ткани, а внизу в качестве очистителя основания, в виде рукавов, имеющий качательную опору преимущественно в области своей вертикальной оси тяжести, и средства для очистки ситовой ткани, нанесенные сверху на внешние концы рукавов, причем рукава вследствие их формы, а также конструктивного материала обладают пружинно-упругими свойствами, достигается благодаря тому, что рукава очистительных элементов имеют квадратную форму поперечного сечения с крышеобразным возвышением.

Существующая до сих пор оптимальная очистка получалась в том случае, когда рукава очистительных элементов имеют квадратную форму поперечного сечения с крышеобразным возвышением. Это поддерживает не только движение продукта по плите основания, но и способствует тому, чтобы сам очистительный элемент оставался чистым, без налипания продукта.

Согласно первому исполнению комбинированный очистительный элемент выполнен в виде бумеранга с двумя выступающими рукавами, каждый из которых имеет выступающее наверх очистительное средство для ситовой ткани, причем преимущественно на очистительном элементе напротив выступающих рукавов расположена носовая часть для очистки основания и шлица.

В соответствии со вторым исполнением комбинированный очистительный элемент выполнен в виде 3-рукавной звезды, причем по крайней мере на каждом из двух рукавов наверху имеется очистительное средство для ситовой ткани, на одном рукаве расположена удлиненная наружу носовая часть для очистки основания шлица.

Согласно четвертому исполнению образуется комбинированный очистительный элемент, выполненный с четырьмя рукавами, причем по крайней мере один рукав имеет носовую часть для очистки основания и шлица.

При всех исполнениях все же очень важно, чтобы очистительный элемент был выполнен из пружинно-упругого материала, преимущественно из пластмассы без металла. Благодаря этому достигается то, что при каждом ударе рукава о боковые части ситового короба или о планки через соответствующее усилие пружины ситовый очиститель бросается в каком-либо направлении. Благодаря соответствующим непрерывным движениям, включая капельное движение, с точки зрения статистики, видно, что любая часть, будь то часть плиты основания или часть ситовой ткани, очищается с большой относительной частотностью. Удаляются даже мельчайшие количества тонкоизмельченного продукта. Комбинированный очистительный элемент предпочтительно имеет два и более рукавов и имеет очистительное средство для основания, и со своим максимальным горизонтальным размером составлял более чем 50% от соответствующего минимального размера отдельной зоны очистки. Оптимальное действие очистки получилось у всех проверенных форм в случае, когда эти зоны очистки в горизонтальной проекции имеют квадратную форму, поскольку тогда очистители оптимально очищают поверхности действительно по всем направлениям и быстро выгружают продукт.

Рукава имеют наверху различные очистительные средства, например, щетки или выступы и/или очистительные грани. Очистка основания происходит оптимально в том случае, если только на одном рукаве расположена скользящая опора.

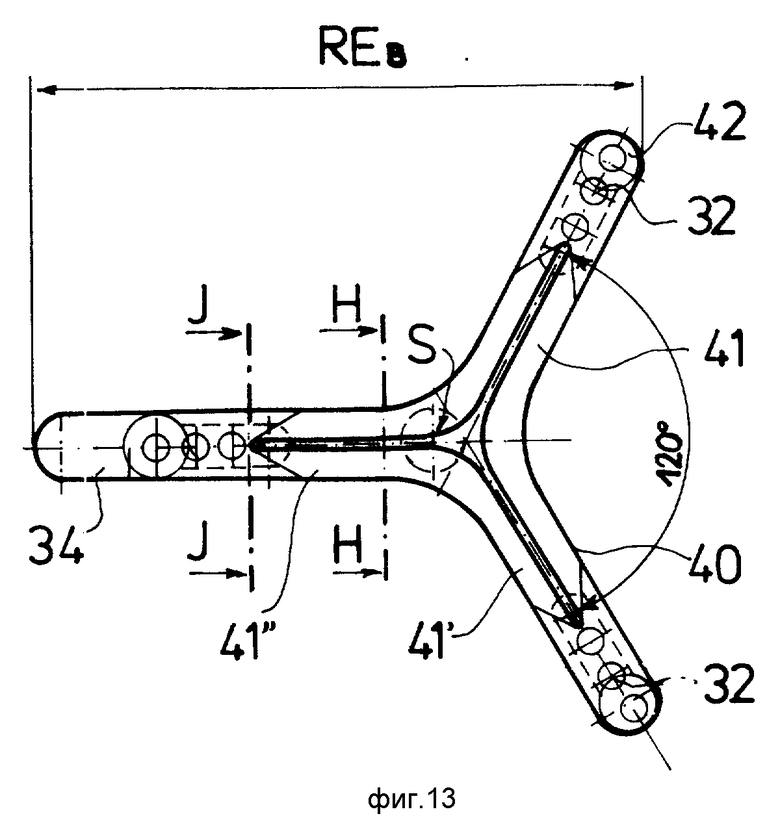

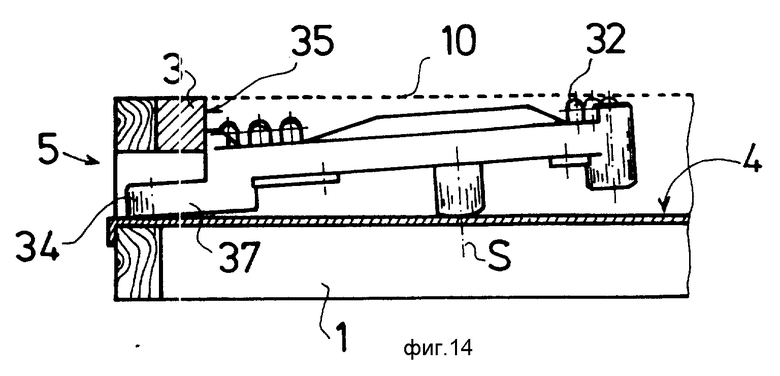

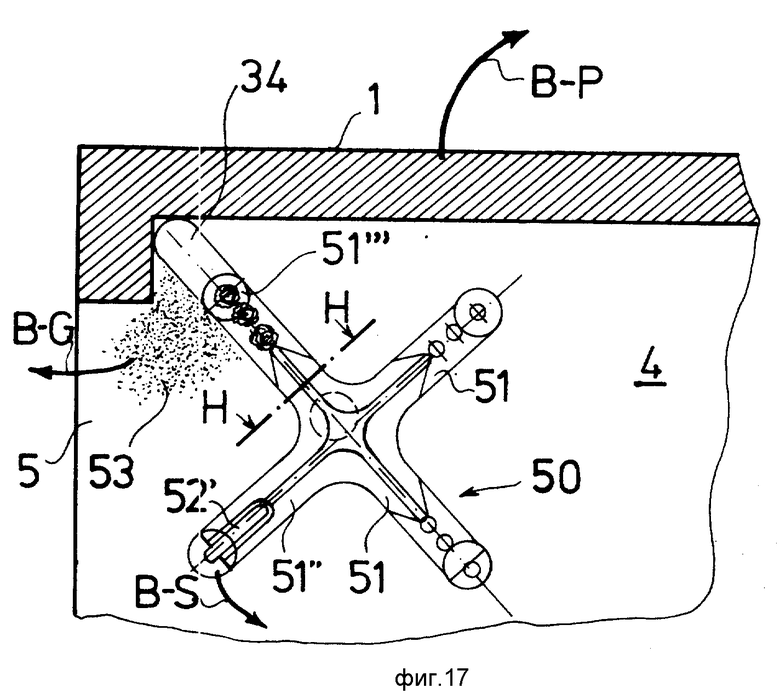

На фиг.1 показана ситовая рама при горизонтальном надвигании на ситовый короб; на фиг. 2 вид в плане ситового короба с вложенной ситовой рамой, частично без ситовой ткани; на фиг.3 разрез а-а фиг.2; на фиг.4 разрез в-в фиг.2; на фиг.5 отдельная вставляемая ситовая рама; на фиг.6 разрез с-с фиг. 5, причем уложено в штабель несколько вставляемых ситовых рам; на фиг.7 - штабель ситовых коробов при горизонтальном движении самой верхней вставной ситовой рамы; на фиг.8 большой плоский грохот со встроенным штабелем сит; на фиг. 9 вид в плане ситового очистителя в форме бумеранга; на фиг.10 вид согласно стрелке а; на фиг.11 вид сбоку согласно стрелке в; на фиг.12 тот же самый ситовый очиститель в положении для очистки шлица; на фиг.13 вид в плане ситового очистителя с тремя рукавами; на фиг.14 3-рукавный ситовый очиститель при очистке шлица; на фиг. 15 разрез J-J фиг.10; на фиг.16 - разрез H-H фиг.10; на фиг.17 4-рукавный ситовый очиститель в угловом положении; на фиг.18 ситовый очиститель в положении очистки шлица и ситовой ткани; на фиг.19 в положении очистки сита.

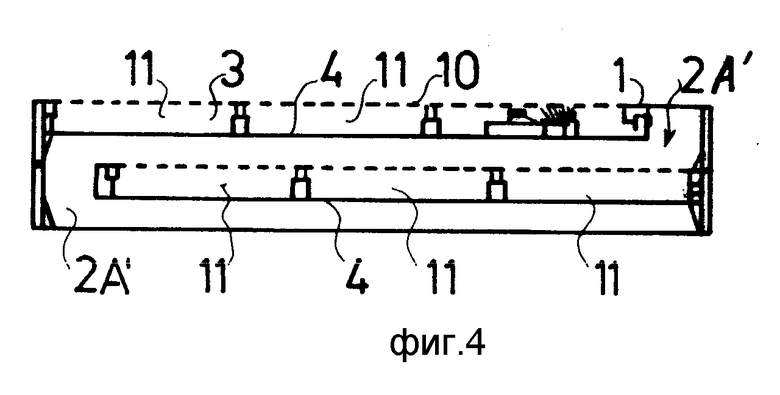

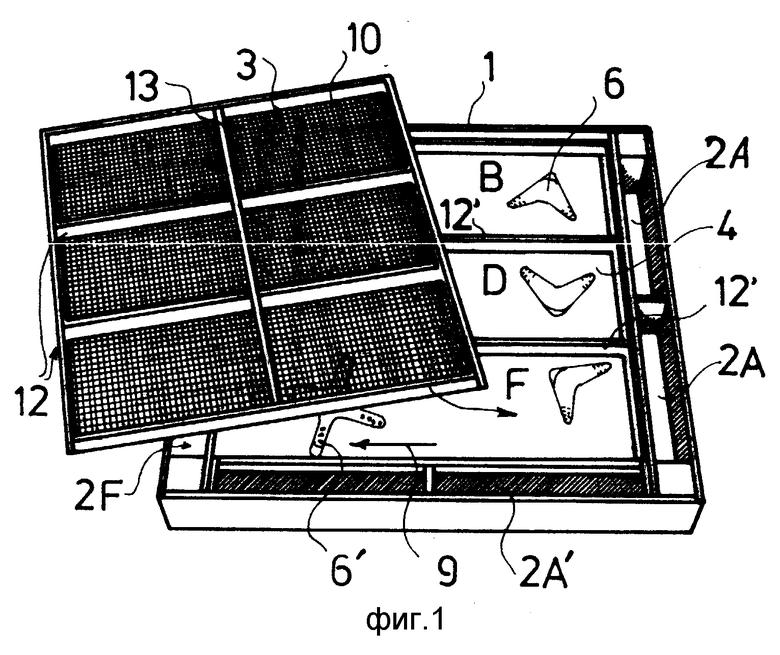

Последующее изложение относится к фиг.1-4.

Короб 1 грохота имеет несколько отводных каналов, два отводных канала для схода сита, соответственно для продукта грубого помола 2A и 2A', а также отводной канал 2F для подрешетного продукта, соответственно для продукта мелкого помола.

Ситовая рама 3 на фиг. 1 изображена в слегка наклоненном положении и представляет горизонтальное движение ситовой рамы 3 на короб грохота. Внутренняя поверхность короба 1 грохота в нижней части ситовой рамы закрыта плоской плитой 4 основания так, чтобы тонкоизмельченный продукт или подрешетный продукт мог выходить только через шлицевые отверстия 5 с плиты 4 основания (фиг.3).

На плиту 4 основания укладываются ситовые очистители 6, соответственно 6', прежде чем вставляется ситовая рама 3. Ситовые очистители 6, соответственно 6', выполняют двойную функцию, с помощью промежуточной опоры 7 должен выскабливаться подрешетный продукт на плоской плите 4 основания. Согласно примеру фиг. 1-4 тонкоизмельченный продукт выводится только через отводной канал 2F так, чтобы тонкоизмельченный продукт в соответствующем продольном направлении, указанном стрелкой 9, перемещался по всей длине основания к шлицевым отверстиям 5. Короб 1 имеет непосредственно над основанием планки 12', которые разделяют поверхность плиты 4 основания на три продольных поля. Эти планки 12' служат прежде всего для повышения стабильности плиты 4 основания. Ситовая рама 3 имеет также планки 12, которые расположены точно над планками 12' плиты основания. Ситовые рамы имеют, кроме того, поперечные планки 13.

Тем самым образуются не только пространственные зоны B, D и F, которые могли бы образоваться на основе планок 12' плиты 4 основания, но дополнительные пространственные зоны A, C и E благодаря дополнительному разделению ситовой рамы 3 поперечными планками 13. Число пространственных зон (A.F) определяется, таким образом, соответствующим разделением вложенной ситовой рамы. Решающим фактором является то, что в каждой зоне, образованной таким способом, вложен очистительный элемент 6, который оставляет свободной ситовую ткань наверху, а внизу вычищают основание.

На фиг.3 и 4 показаны разрезы фиг.2, при этом два короба 1 положены друг на друга. В каждом коробе 1 вложена ситовая рама 3 так, чтобы между ситовой тканью 10 и плитой 4 основания было образовано свободное пространство 11 для прохождения и отвода продукта, в котором могут свободно двигаться ситовые очистители 6, 6' и т.д. Педаль 7 очистительных элементов 6, 6' выполняет здесь дополнительную функцию, состоящую в том, чтобы перемещать тонкоизмельченный продукт из поля B в поле A, из поля D в поле C, из поля F в поле E, а это возможно без дополнительных операций, поскольку поперечные планки 13 расположены на ситовых рамах 3, а не на плите основания, так что в соответствующем месте над плитой основания образуется зазор 5'. С выступающими вверх щетками ситовая ткань 10 всегда очищается по всей площади сита. Ситовый очиститель в своей средней части имеет качательную опору 14, чтобы ситовый очиститель попеременно выполнял свою функцию благодаря легким качательным движениям то вверх, то вниз, и без учета сил трения и инерции мог свободно двигаться по плоской плите 4 основания.

Конструкция очистительных элементов 6, 6' с несколькими рукавами имеет большое преимущество, заключающееся в том, что любая плоская часть ситовой ткани точно так же, как и у плиты основания, всегда поддерживается в чистом состоянии вплоть до внешних углов. Очистительные элементы обеспечивают оптимальное действие во всех пространственных направлениях. Сравнительно большая масса ситового очистителя, а также гладкая поверхность плиты основания поддерживают интенсивное движение очистителей 6, 6'. При более длительных периодах работы очиститель также может поддерживать в чистоте ситовую ткань и плиту основания.

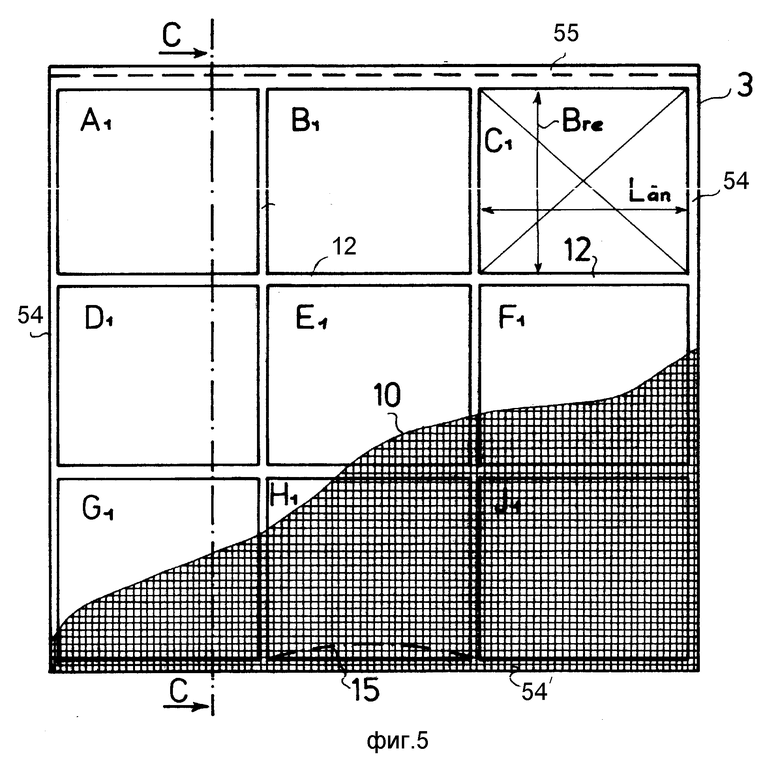

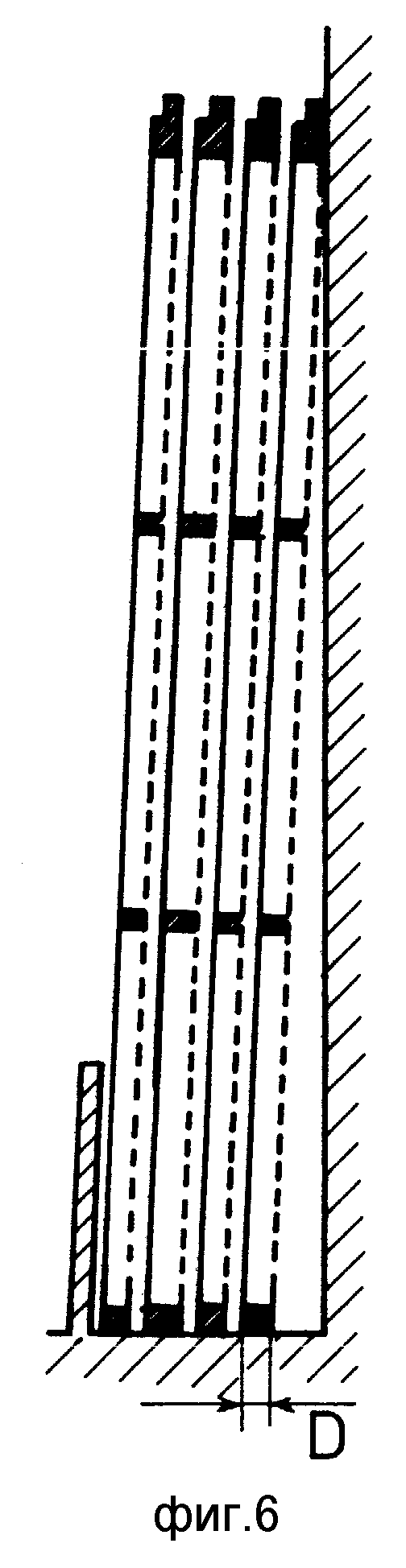

На фиг.5 показано почти идеальное квадратное отделение с 9-ю зонами, при этом ситовая ткань 10 изображена только на половине ситовой рамы 3. Длина зоны очистки обозначена через Lan, а ширина через Bre. Для натяжения сита прилагаются значительные силы. Дальнейшее отличие изобретения состоит в том, что ситовые рамы изготавливаются из тонких и легких металлических планок, это касается, в частности, профилей 54, 54', 55 рамы. Как следует из фиг.6, ситовые рамы 3 имеют обшивку только на одной стороне, а именно, натянутую ситовую ткань. На противоположной стороне ситовая рама открыта, так что ситовая ткань 10 одинаково доступна и может легко очищаться на обеих сторонах только при вложении или смене ситовых рам. Вся рама из легкого металла может быть изготовлена в виде монолитной конструкции способом литья металла под давлением или, более рационально, в качестве сварной конструкции. Очень важно, чтобы рама допускала лишь минимальный прогиб в упругой области вследствие действия сил натяжения, которые при работе поддерживают натяжение в ситовой ткани.

Прогиб символически указан на фиг.5 линией 15. Для замены сит необходимо подготовить большое число резервных ситовых рам 3 с различными натяжками. Вследствие того что ситовые рамы обладают достаточно хорошей собственной жесткостью с очень тонкими профилями и по сравнению с известными ситовыми рамами имеют толщину, вдвое меньшую чем D, эти рамы требуют небольшого объема для хранения на складе запасных частей, как следует из фиг.6. Однако целесообразно также изготавливать планки 12, 12' из соответствующего металлического профиля, который может быть сплошным или полым. Оказалось, что особыми преимуществами обладает рама цельнометаллической конструкции. Такая рама имеет высокую изгибную жесткость, если выбрано соответствующее значение коэффициента упругости. Однако ситовая рама может быть образована также из металла, дерева или соединения металла с пластмассой.

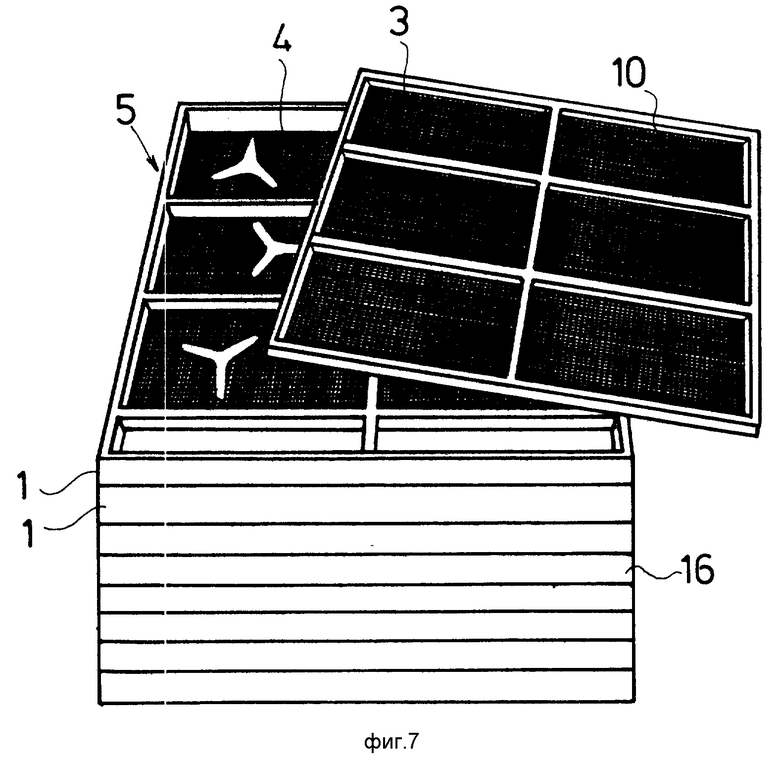

На фиг. 7 изображен штабель 16 из 8 наложенных друг на друга ситовых коробов 1, причем вставлены очистители сит, имеющие три рукава.

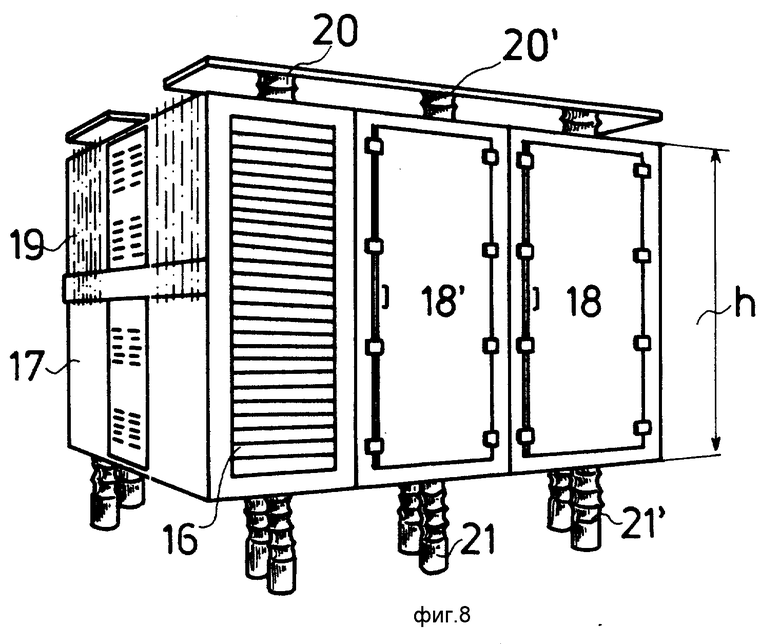

На фиг.8 изображен укомплектованный плоский грохот, причем дверь 18 для ситовой части удалена и виден целый штабель 16 сит. Ситовый штабель 16 имеет у известного грохота 24 короб 1. С изобретенным ситовым коробом можно увеличить число ситовых коробов и ситовых рам по крайней мере на 10% при сохранении объемов для прохождения продукции через сито и при той же высоте корпуса грохота. Весь плоский грохот 17 имеет колебательный привод (не изображен), который сообщает всем ситам вращательное движение, для этого грохот 17 в качестве самобалансового колебателя подвешивается на стержнях 19. Продукт подводится через входные штуцеры 20, 20' и т.д. к ситовым штабелям, а через отводные штуцеры 21, 21' и т.д. отсортированный продукт выводится.

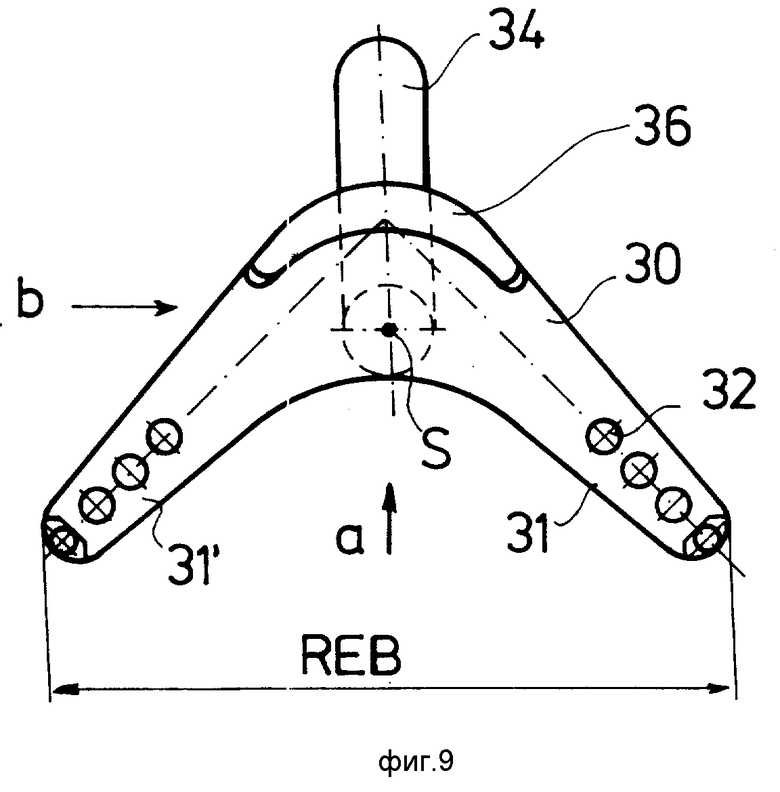

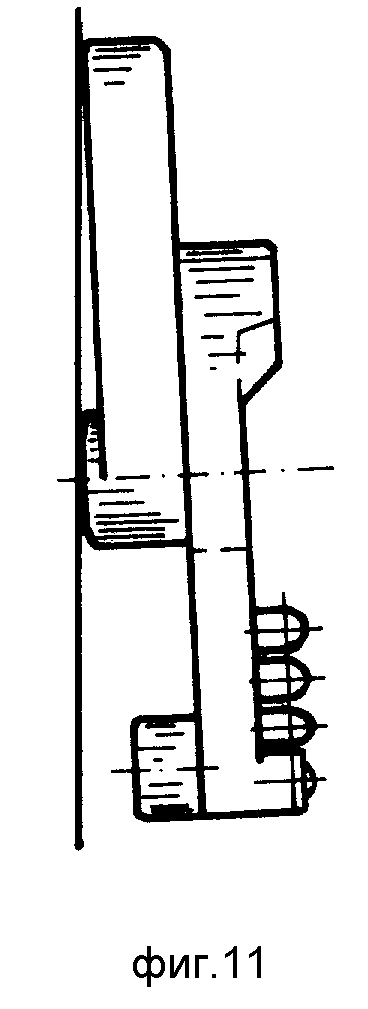

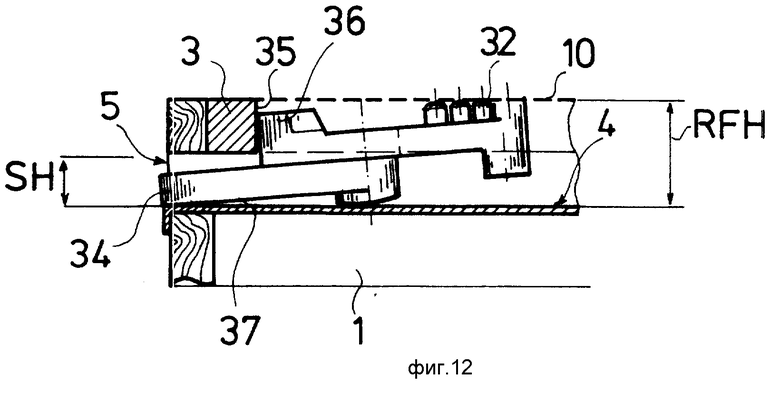

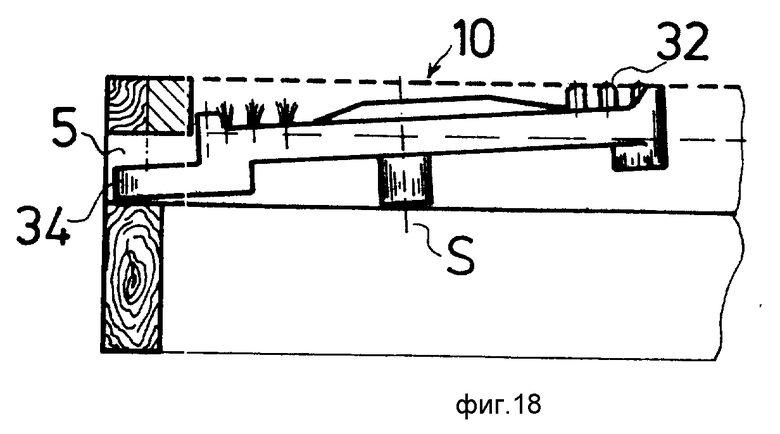

На фиг. 9,10 и 12 в качестве очистительного элемента изображен бумеранг 30, который имеет два расположенных под некоторым углом друг к другу очистительных рукава 31, соответственно 31'. Оба рукава оснащены наверху выступами 32, которые выполняют функцию очистки ситовой ткани. Бумеранг 30 в вертикальной оси оснащен качательной опорой 14, которая выступает на отрезок "X", равный нескольким миллиметрам, по отношению к двум опорам 33 и 33'. Далее бумеранг 30 имеет напротив двух рукавов 31 и 31' продолговатую носовую часть 34, которая выступает настолько, чтобы соответствующая часть могла проталкивать продукт тонкого помола через зазор 5, как изображено на фиг.12. Для того чтобы при очистке зазора возникали толчки от боковых частей 35, например, ситовой рамы 3, бумеранг 30 в направлении носовой части 34 имеет ударную дугу 36. Для безупречного функционирования очистительного элемента целесообразно, чтобы выступала только качательная опора 14, а опоры 33, 33', а также грань 37 носовой части 34 находились на идентичной высоте. Благодаря этому возникает свободное взаимодействие между оперативными элементами, и отсюда следует полученное с очень высокой точностью статистическими методами одинаковое число рабочих применений. На фиг.12 одновременно изображены выступы 32 для очистки ситовой ткани 1 и носовая часть 34 для очистки зазора 5.

На фиг.13 изображена звезда 40, у которой три рукава 41, 41' и 41'' смещены друг относительно друга на 120o. Для защиты очистительного средства, например, для выступа 32, каждый рукав образован в виде ударной головки 42, которая представляет собой собственную ударную часть для ситового очистителя. Как следует из обоих чертежей разрезов вдоль H-H, а также J-J, рукава 41, 41' и 41'' имеют в поперечном сечении крышеобразную форму. Два рукава 41, 41' образованы идентично, а рукав 41'' дополнительно имеет носовую часть 34.

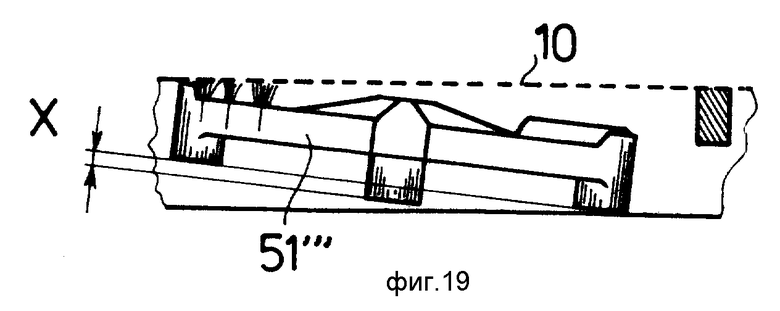

На фиг.17-19 показана звезда 50 с четырьмя отводами. При этом рукава 51 и 51' образованы идентично, рукав 51'' очень похож на другие рукава, однако вместо очистительных выступов он имеет очистительную грань 52. Рукав 51'' по аналогии со звездой 40 дополнительно имеет носовую часть 34. На фиг.18 показаны выступы 32 применительно к очистке ситовой ткани, а на фиг.19 щетки, которые насажены на рукав 51'' и очищают ситовую ткань 10. На фиг.17 показан звездчатый очиститель 50 в фазе очистки одного из углов основания 4 ситового короба. При этом кучка 53 зерен сдвигается согласно стрелке B G непосредственно в продолговатое отверстие 5 благодаря относительному движению B S между звездчатым очистителем 50 и плоским грохотом или основанием 4 согласно стрелке B P. Можно сконструировать очистительные элементы с еще большим числом рукавов, однако такие элементы уже не дают каких-либо преимуществ относительно скорости очистки.

Применение: для просеивания продуктов помола, в сельском хозяйстве и других отраслях промышленности. Сущность изобретения: устройство для плоского грохота содержит ситовой короб с плитой основания и приспособлениями для разгрузки мелкоизмельченного и крупного материала, ситовую раму с односторонней обшивкой, выполненную без соединительных элементов с ситовым коробом в форме последнего и размещена в нем с геометрическим замыканием ситовой рамы. Причем укладываемая в короб ситовая рама имеет собственную жесткость, достаточную, чтобы воспринимать без резьбового или подобного соединения с коробом усилие, возникающее с одной стороны сита, без существенной деформации рамы. Устройство для очистки сит плоского грохота выполнено в виде очистительных элементов, размещенных на плите основания в полях очистки. Очистительный элемент выполнен в виде рукавов квадратной формы поперечного сечения с крышеобразным возвышением, имеет качательную опору, средства очистки ситовой ткани, нанесенные сверху на внешние концы рукавов, и средство очистки плиты основания. 2 с. и 13 з.п. ф-лы, 19 ил.

| EP, патент, 0330846, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1997-12-10—Публикация

1993-10-28—Подача