Изобретение относится к машиностроению и может быть использовано для пусковых ракетных установок, в которых запуск ракеты осуществляется за счет электрической связи с пусковой установкой во время прохождения ею трубчатой направляющей.

Известна пусковая труба, содержащая стеклопластиковую оболочку и металлические стержни [1]

Известен также способ изготовления стеклопластикового трубчатого корпуса и корпус, изготовленный этим способом, содержащий внутренний металлической лейнер, не имеющий регулярного строения по длине корпуса, и компенсирующий слой, расположенный между последним и стеклопластиковой оболочкой [2]

Недостатком известного трубчатого корпуса и способа его изготовления является возможность снятия электрического сигнала с внутренней поверхности корпуса.

Технической задачей, решаемой изобретением, является разработка трубчатого корпуса, имеющего по всей его длине прочно соединенные с ним многочисленные электропроводные полосы, расположенные, с одной стороны, по внутренней поверхности корпуса с обеспечением минимального зазора между корпусом и ракетой и, с другой, строго параллельно оси корпуса с минимальным расстоянием между ними с обеспечением снятия сложного электрического сигнала.

Технический результат, достигается тем, что в способе изготовления стеклопластикового трубчатого корпуса, при котором на металлическом лейнере нерегулярного строения через компенсирующий слой наматывают стеклопластиковую оболочку, согласно изобретению сначала в лейнере вырезают щели, параллельные продольной оси трубчатого корпуса и замкнутые по периметру, затем соединяют его с компенсирующим слоем при взаимном их прижатии, а после намотки стеклопластиковой оболочки торцуют корпус до открытия торцовых участков прорезей, причем прижатие компенсирующего слоя к лайнеру осуществляют давлением, обеспечивающим остаточную деформацию лейнера и внедрение его в компенсирующий слой.

Для конструкции технический результат достигается тем, что в стеклопластиковом трубчатом корпусе, содержащем внутренний металлический лейнер нерегулярного строения, наружную стеклопластиковую оболочку и расположенный между ними компенсирующий слой, согласно изобретению лейнер выполнен в виде полос, расположенных вдоль образующей внутренней поверхности корпуса, а компенсирующий слой выполнен с дополнительными продольными участками, расположенными на внутренней поверхности корпуса между полосами лейнера, причем лейнер может быть выполнен из токопроводящей фольги, а компенсирующий слой из стеклоткани.

Отличительными признаками способа изготовления стеклопластикового трубчатого корпуса является:

вырезание в лейнере щелей, параллельных продольной оси трубчатого корпуса и замкнутых по периметру;

соединение лейнера с компенсирующим слоем при взаимном из прижатии;

торцовка корпуса до открытия торцовых участков прорезей после намотки и отверждения стеклопластиковой оболочки,

а также осуществление прижатия компенсирующего слоя к лейнеру давлением, обеспечивающим достаточную деформацию лейнера и внедрение его в компенсирующий слой.

Отличительными от прототипа существенными признаками конструкции трубчатого корпуса является выполнение лейнера в виде полос, расположенных вдоль образующей внутренней поверхности корпуса, выполнение компенсирующего слоя с дополнительными участками, расположенными на внутренней поверхности корпуса между полосами лейнера, выполнение лейнера из токопроводящей фольги, выполнение компенсирующего слоя из стеклоткани.

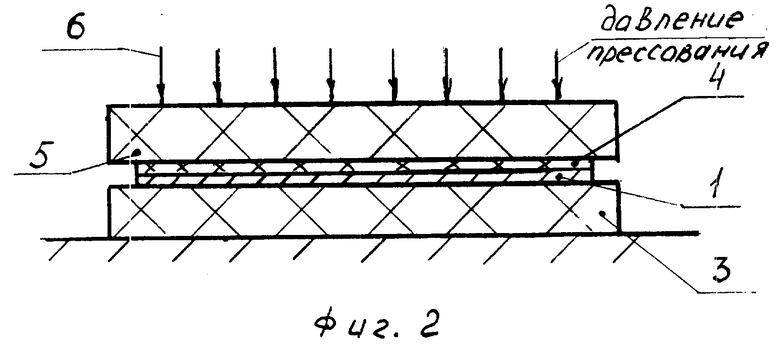

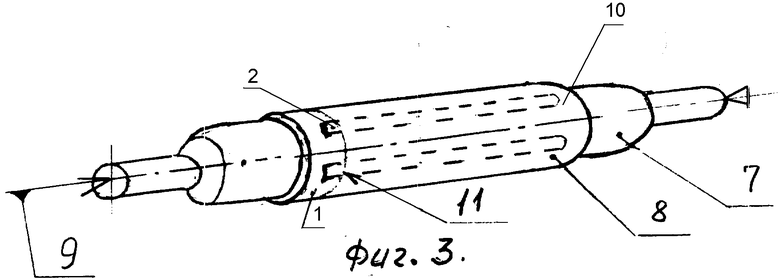

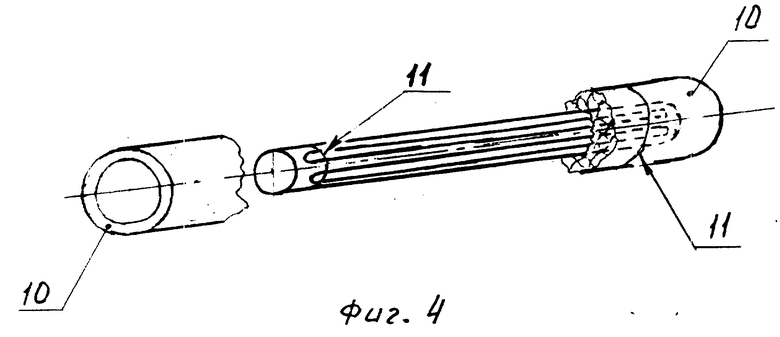

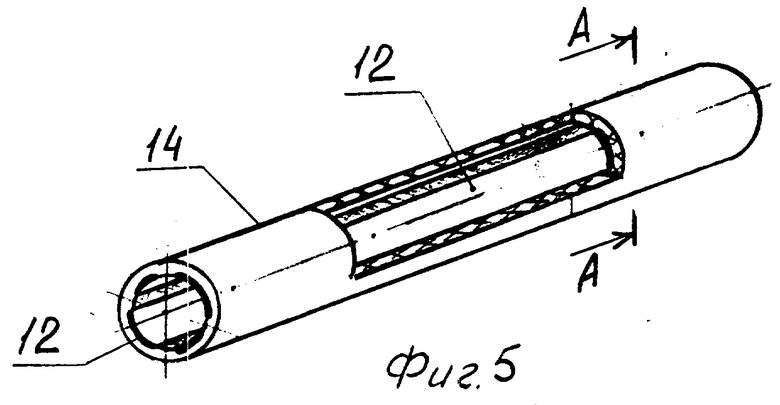

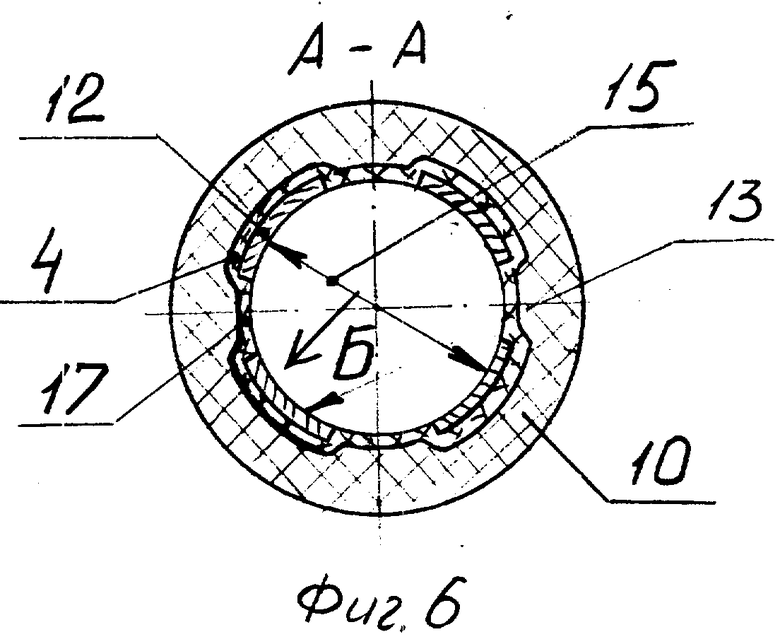

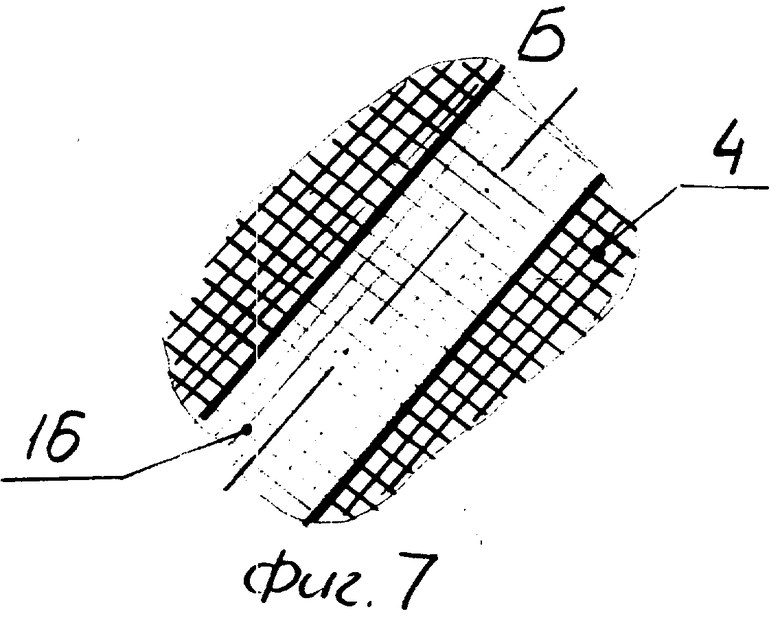

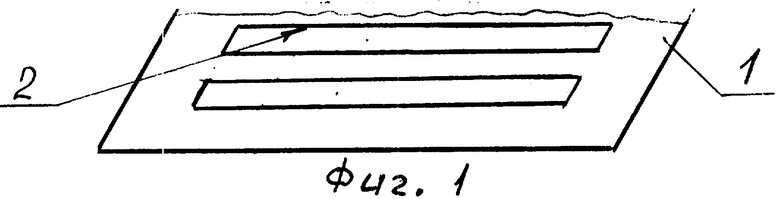

На фиг. 1 изображен лейнер; на фиг. 2 схема соединения лейнера и компенсирующего слоя; на фиг. 3 трубчатый корпус на оправке; на фиг. 4 - собственно трубчатый корпус; на фиг. 5 трубчатый корпус после торцовки; на фиг. 8 изображено сечение А-А на фиг. 5; на фиг. 7 вид по стрелке Б фиг. 6.

Способ изготовления стеклопластикового трубчатого корпуса заключается в следующем.

В лейнере 1, выполненном из фольги, вырезают щели 2 /фиг. 1/, параллельные между собой и замкнутые по периметру.

На нижнюю плиту пресса 3 укладывают пакет из лейнера 1, компенсирующего слоя 4, выполненного из стеклоткани, пропитанной связующим /фиг. 2/. Через верхнюю плиту 5 пресса прикладывают давление 6 к пакету с одновременной частичной его термообработкой, соединяя лайнер 1 с компенсирующим слоем 4 при взаимном прижатии, причем давление прижатия обеспечивает остаточную деформацию лейнера 1 и внедрение его в компенсирующий слой 4. Затем на оправку 7 /фиг. 3/ укладывают полученную заготовку внутреннего слоя 8 трубчатого корпуса, ориентируя щели 2 строго параллельно оси 9 трубчатого корпуса, наматывают стеклопластиковую оболочку 10 /фиг. 10/, торцуют корпус по месту 11 до открытия торцовых участков прорезей 2.

Стеклопластиковый трубчатый корпус содержит внутренний металлический лейнер 1 нерегулярного строения, выполненный в виде электропроводных полос 12 /фиг. 5/, компенсирующий слой 4 /фиг. 6/ и стеклопластиковую оболочку 10.

Полосы 12 лейнера 1 расположены вдоль образующей внутренней поверхности 13 корпуса 14, определяющей калибр 15 корпуса 14. На поверхности полос 12 выполнено тиснение 16 /фиг. 7/ рисунком, повторяющим структуру компенсирующего слоя 4.

Компенсирующий слой 4 выполнен с дополнительными продольными участками 17, расположенными на внутренней поверхности корпуса 14 между полосами 12 лейнера 1 /фиг. 6/.

Трубчатый корпус работает следующим образом.

При прохождении ракеты внутри корпуса ее контакты постоянно касаются электропроводных полос 12 с обеспечением минимального зазора по поверхности 13 между корпусом и ракетой.

Изобретение технологически и конструктивно выполнено в производственных условиях на заводском оборудовании.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛОПЛАСТИКОВАЯ ТРУБА-ОБОЛОЧКА | 1996 |

|

RU2115056C1 |

| СТЕКЛОПЛАСТИКОВАЯ ТРУБА-ОБОЛОЧКА С ПОДОГРЕВОМ | 2008 |

|

RU2393374C2 |

| ПУСКОВАЯ ТРУБА | 1997 |

|

RU2117899C1 |

| СТЕКЛОПЛАСТИКОВАЯ ТРУБА-ОБОЛОЧКА | 1996 |

|

RU2110009C1 |

| СТЕКЛОПЛАСТИКОВАЯ ТРУБА-ОБОЛОЧКА | 1993 |

|

RU2079762C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПРАВКИ ДЛЯ НАМОТКИ ТРУБЫ С, ПО МЕНЬШЕЙ МЕРЕ, ОДНИМ ВИНТОВЫМ ПРЯМОУГОЛЬНЫМ ПАЗОМ, ОПРАВКА ДЛЯ НАМОТКИ ТРУБЫ И ТРУБА ИЗ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2375184C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ ПУСКОВЫХ ТРУБ РЕАКТИВНЫХ СНАРЯДОВ | 2003 |

|

RU2229081C1 |

| ПУСКОВАЯ ТРУБА | 2003 |

|

RU2243480C1 |

| ПУСКОВАЯ ТРУБА | 1994 |

|

RU2074363C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСКОВОЙ ТРУБЫ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И ПУСКОВАЯ ТРУБА, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2004 |

|

RU2270971C1 |

Использование: для пусковых ракетных установок, в которых запуск ракеты осуществляется за счет электрической связи с пусковой установки во время прохождения ею трубчатой направляющей. Сущность изобретения: сначала в лейнере 1 вырезают щели 2, параллельные продольной оси изготавливаемого трубчатого корпуса и замкнутые по периметру. Затем соединяют лейнер с компенсирующим слоем при взаимном их прижатии. После намотки стеклопластиковой оболочки 10 торцуют собранный корпус по месту 11 до открытия торцовых участков прорезей. Прижатие компенсирующего слоя к лейнеру осуществляют давлением, обеспечивающим остаточную деформацию лейнера с внедрением его в компенсирующий слой. Изготовленный этим способом стеклопластиковый трубчатый корпус имеет лейнер в виде полос, расположенный вдоль образующей внутренней поверхности корпуса. Его компенсирующий слой выполнен с дополнительными продольными участками, расположенными на внутренней поверхности корпуса между полосами лейнера. Лайнер может быть выполнен из токопроводящей фольги, а компенсирующий слой выполнен из стеклоткани. 2 с. и 2 з. ф-лы, 7 ил.

| GB, заявка, 1405233, кл | |||

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1997-12-10—Публикация

1995-08-31—Подача