Изобретение относится к области производства строительных материалов, в частности к изделиям из ячеистых бетонов, которые используются в промышленном, гражданском строительстве, а также в отраслях добычи и транспортировки нефти и газа.

Известны ячеистые бетоны (пеноглинобетоны) на основе цементно-песчаных смесей [1-3]

Однако повсеместное применение цементно-песчаных пенобетонов усложняется существующим дефицитом песков, их загрязненностью глинистыми частицами и дальностью их транспортировки, что делает в ряде случаев применение указанного материала низкоэффективным.

В то же время в дорожном строительстве применяются, хотя и недостаточно широко, бетоны на основе глин (суглинков, супесей) и цемента или извести [4-5]

Месторождения глины (суглинка, супеси) расположены практически повсеместно. Основными вяжущими компонентами бетонов на основе глины (суглинков, супесей) являются портландцементы.

Однако использование традиционных глиноцементобетонов при производстве стеновых строительных материалов и кладочных растворов связано с такими отрицательными факторами, как большое количество вяжущего в бетоне (до 40-50% от объема), трудность перемешивания вязкого раствора. Кроме того, получаемые стеновые материалы (кирпичи, блоки) обладают значительным объемным весом (до 1900 кг/м3) и высоким коэффициентом теплопроводности (0,8-0,9 Вт/м oC). Такие характеристики в настоящее время являются практически недопустимыми для материалов, широко применяемых в гражданском и промышленном строительстве.

Большой расход цемента в глинобетонах для промышленного и гражданского строительства обусловлен кислотным характером дисперсной глиняной среды, нейтрализация которого достигается дополнительным количеством цемента.

Проблема трудного и неоднородного перемешивания глины с цементом (комковатость бетона) обусловлена мелкодисперсностью глины, ее вязкостью. Исключить этот фактор возможно лишь путем создания новых мощных перемешивающих устройств.

Из существующего уровня техники известен материал, полученный путем смешения пенообразователя и воды, введения в полученную смесь глины, триполифосфата и минеральной ваты и перемешивания до однородной массы [6] С учетом существующей терминологии и понятий указанный материал относится к пеноглинобетону (см.А.В. Волженский и др. Минеральные вяжущие вещества. М. 1979, с. 5-7 и О.А.Гершберг. Технология бетонных и железобетонных изделий. М. 1957, с.15-17, 91).

Таким образом, указанный выше материал по назначению и числу совпадающих существенных признаков может быть принят как прототип.

Однако указанный вид пенобетона обладает рядом недостатков. Применение в его составе минеральной ваты крайне затрудняет перемешивание пенообразователя, воды, глины и триполифосфата до однородной массы. При длительном перемешивании образующаяся пена будет неизбежно деформироваться и объемный вес смеси будет увеличиваться.

Это в свою очередь приведет к увеличению теплопроводности материала. Кроме этого, указанный материал содержит в своем составе триполифосфат, применение которого в условиях открытой строительной площадки затруднительно и дорого.

Целью изобретения является устранение указанных недостатков и получение нового строительного материала, который может быть использован в виде стеновых блоков, при монолитном домостроении, в качестве тепло- и звукоизолятора при одновременном улучшении теплофизических, звукоизоляционных и технологических свойств материала и достижении требуемых прочностных характеристик и морозостойкости.

Указанная цель достигается за счет того, что в смеситель принудительного перемешивания засыпается глина, заливается вода и засыпается известь гашеная или негашеная в количестве 1-3% от объема глины, затем после 2-3 минутного перемешивания в смеситель добавляется портландцемент с учетом глино-цементного отношения от 1:0,5 до 1:2 в зависимости от требуемых характеристик конечного материала, после этого в смесь добавляется морская вода в расчете 1-2% от объема массы цемента и затем в полученный раствор вводится пена для получения поризованного раствора. Конечным этапом процесса является розлив пеноглинобетонной смеси в форму.

Получаемые после распалубки изделия характеризуются достаточной прочностью, легкостью, обладают хорошими теплофизическими и звукоизолирующими свойствами.

Введение в смесь глины и воды, гашеной или негашеной извести нейтрализует кислотный характер раствора, способствует снижению связей между мелкодисперсными частицами глины, что способствует снижению расхода цемента и улучшает перемешивание глины с цементом, позволяя достигать однородности раствора без комков.

Содержание солей в морской воде в количестве 14-17 г/л способствует ускорению твердения пеноглинобетона и увеличению прочности изделий из него.

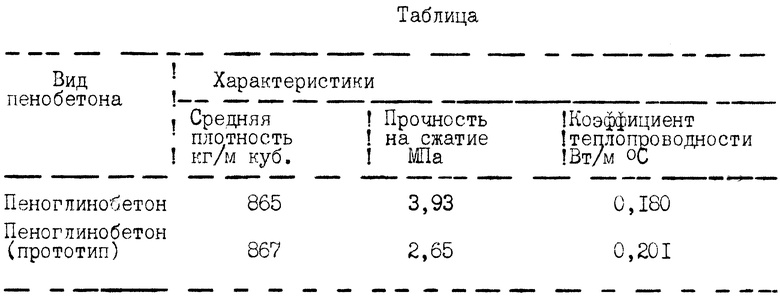

На основе теоретических и экспериментальных исследований была изготовлена серия образцов пеноглинобетона в виде кубов размерами 10х10х10. Образцы были испытаны на прочность при сжатии и определены теплофизические свойства образцов. Полученные данные приведены в таблице. Там же приведены аналогичные характеристики пеноглинобетона-прототипа.

Полученные данные свидетельствуют о том, что при практически равной средней плотности прочность образцов из предлагаемого пеноглинобетона на 40% выше прочности образцов из известкового пеноглинобетона. при этом коэффициент теплопроводности предлагаемого пеноглибнобетона на 12% ниже, чем аналогичная характеристика прототипа.

Возможность предлагаемого пеноглинобетона обусловлена лучшим взаимодействием мелкодисперсных частиц глины с цементом и пеной. В качестве пенообразователя при получении пены была использована смола древесная омыленная.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав и способ изготовления теплоизоляционного бетона | 2018 |

|

RU2759255C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ЯЧЕИСТЫХ СМЕСЕЙ | 2008 |

|

RU2384402C2 |

| СПОСОБ БЕЗАВТОКЛАВНОГО ИЗГОТОВЛЕНИЯ ПЕНОБЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2067569C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЯЧЕИСТЫХ СМЕСЕЙ | 2008 |

|

RU2384403C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И УТЕПЛИТЕЛЬНОГО МАТЕРИАЛА ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2448065C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БАЗАЛЬТОФИБРОАРМИРОВАННЫХ КОМПОЗИЦИЙ ДЛЯ ДИСПЕРСНОАРМИРОВАННОГО ПЕНОБЕТОНА | 2014 |

|

RU2573655C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА И СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА ИЗ СЫРЬЕВОЙ СМЕСИ | 2013 |

|

RU2561121C2 |

| СОСТАВ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ЯЧЕИСТОГО БЕТОНА ЕСТЕСТВЕННОГО ТВЕРДЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ЯЧЕИСТОГО БЕТОНА ЕСТЕСТВЕННОГО ТВЕРДЕНИЯ | 2009 |

|

RU2500654C2 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 2008 |

|

RU2392245C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ВОДОСТОЙКИХ СТРОИТЕЛЬНЫХ ПЛИТ | 2014 |

|

RU2565696C1 |

Изобретение относится к области производства строительных материалов. Пеноглинобетон представляет собой смесь воды, глины, извести, цемента, морской воды и пенообразователя. Смесь глины с водой нейтрализуется добавкой извести в количестве 1-3% от объема глины. Затем полученный раствор последовательно перемешивается с цементом в соотношении глина: цемент 1:0,5-2. После этого раствор перемешивают с морской водой в количестве 1-2% от массы цемента. Далее полученный раствор перемешивают с пеной на основе пенообразователя. Положительный эффект от изобретения заключается в улучшении физико-технических свойств бетонов, снижении себестоимости строительных материалов из них и расширении сырьевой базы для получения ячеистых бетонов за счет применения в их составе глины (суглинков, супесей). 1 табл.

Пеноглинобетон, полученный путем смешения воды, глины, пенообразователя и добавки, отличающийся тем, что смесь глины с водой нейтрализуют добавкой извести в количестве 1 3% от объема глины, затем полученный раствор перемещают последовательно с цементом в соотношении глина цемент 1 0,5 - 2, с морской водой в количестве 1 2% от массы цемента с последующим перемешиванием с пеной на основе пенообразователя.

| Соколовский В.П | |||

| Аэрированные цементно-песчаные растворы и их применение в строительстве | |||

| - М., 1972, с.8 | |||

| Меркин А.П | |||

| и др | |||

| Установки для получения и транспортирования пенобетонных смесей, Строительные и дорожные машины, N 11, 12, 1992 | |||

| Прибор для испытания лент на изгиб | 1930 |

|

SU21520A1 |

| - М., 1989, с.9 | |||

| Бабков В.Ф | |||

| и др | |||

| Основы грунтоведения и механики грунтов | |||

| - М.: Высшая школа, 1976, с.328 | |||

| Безрук В.М | |||

| Укрепление грунтов | |||

| - М.: Транспорт, 1965, с.286 | |||

| SU, авторское свидетельство, 405848, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1997-12-10—Публикация

1996-05-06—Подача