Изобретение относится к цепным пилам и может быть использовано в лесной промышленности.

Наиболее близкой из известных является конструкция цепной пилы, включающая корпус, поворотный относительно вала шинодержатель с направляющей, установленную с возможностью перемещения вдоль направляющей шину, пильную цепь и гидросистему, содержащую гидромотор привода пильной цепи, гидроцилиндр поворота шинодержателя и натяжное устройство в виде гидроцилиндра.

Присутствующий зазор между конструктивными элементами пилы допускает перемещение шины перпендикулярно ее плоскости. Подобные перемещения нежелательны, т.к. могут вызвать заклинивание и поломку пилы при работе.

Цель изобретения создание конструкции цепной пилы, обеспечивающей автоматическое натяжение пильной цепи с одновременным управляемым закреплением корпуса пильной шины.

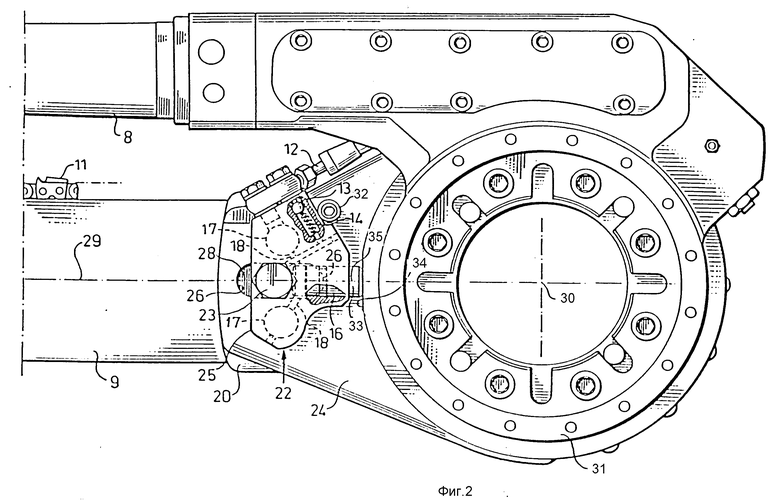

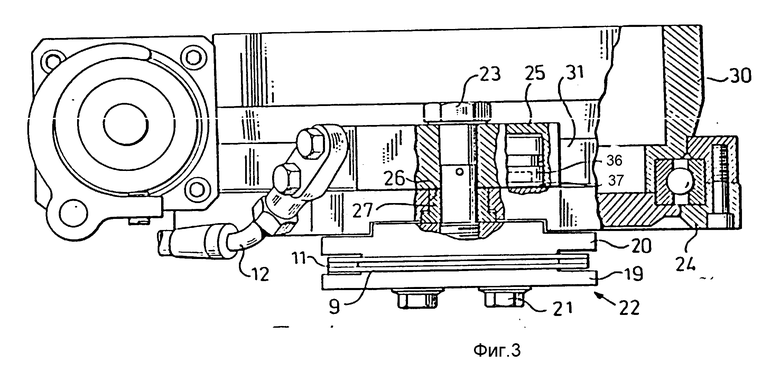

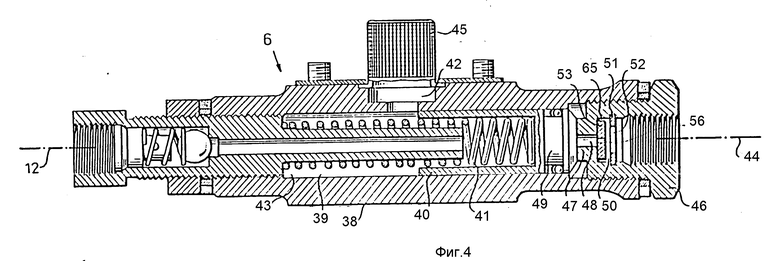

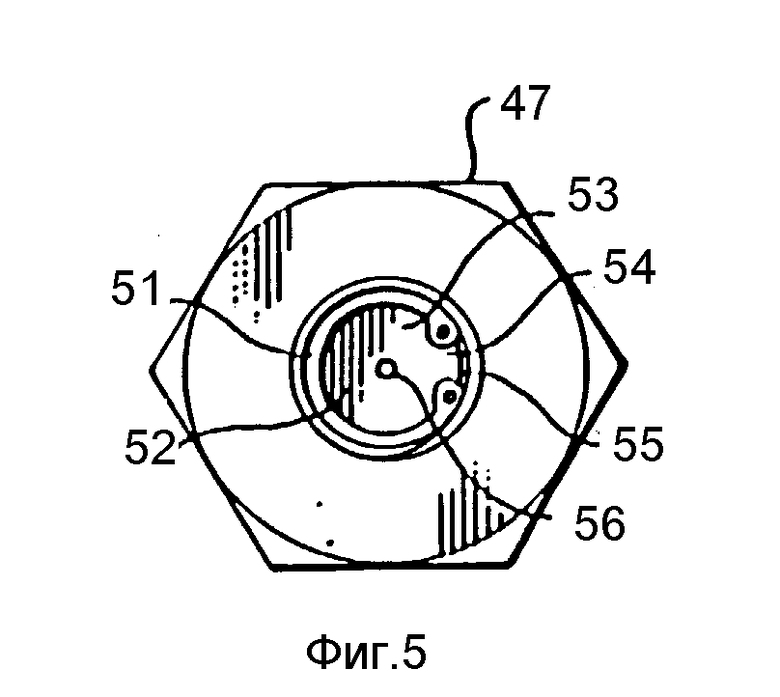

На фиг. 1 изображена гидросистема цепной пилы; на фиг. 2 цепная пила, вид сбоку; на фиг. 3 цепная пила, вид спереди, со стороны головки пильной шины; на фиг. 4 продольный разрез масляного насоса, входящего в гидросистему, по фиг. 1; на фиг.5 входной штуцер масляного насоса на фиг. 4, вид спереди; на фиг. 6 второй вариант выполнения цепной пилы, вид спереди.

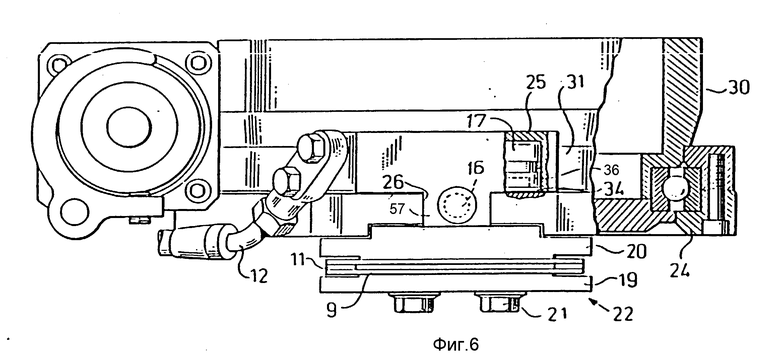

Гидравлическая схема (фиг. 1) содержит два односторонних клапана 1, 2 попеременно сообщающих и разобщающих пару отклоняющих гидроцилиндров 3 и двигатель 4, пилы, а также прижимной гидроцилиндр 5 цепной пилы. Схема, управляемая односторонним клапаном 1, содержит смазочный масляный насос 6, который снабжается маслом из бачка 7 и сообщается с отводящим гидроцилиндром 8, служащим для отвода корпуса 9 пильной шины цепной пилы (фиг. 2, 3). Воздушный резервуар 10 сообщается с отводящим гидроцилиндром 8. Для получения необходимого давления отвода в процессе пиления гидравлическая жидкость должна находиться под давлением не менее 30 бар (к примеру). В нормальных условиях давление может быть 30 бар (к примеру). Таким образом, давление в масляном насосе 6 также будет равно 30 бар. Поскольку масляный насос требует для своей работы около 6 бар, то за этим насосом гарантируется давление не ниже 20 бар.

Масляный насос 6 подает к пильной цепи 11 масло по трубопроводу 12 с однопропускным клапаном 13, снабженным пружиной 14 с усилием отжатия таким, что клапан 13 открывается в сторону цепи 11 только при давлении 20 бар в трубопроводе 12. Давление в 20 бар поддерживается в трубопроводе 12 благодаря тому, что масляный насос 6 снабжен однопропускным клапаном 15, исключающим возвратное течение масла. Для натяжения пильной цепи в цепной пиле предусмотрены гидроцилиндры 16, 17, которые сообщаются трубопроводом 18 с трубопроводом 12 в соответствии между клапанами 13, 15. В рабочем состоянии цепной пилы давление 20 бар поддерживается в трубопроводе 12 для непрерывного нагружения гидроцилиндров 16, 17. Гидроцилиндр 16 предназначен для натяжения пильной цепи 11, в то время как гидроцилиндры 17 предназначены для создания усилия, действие которого будет пояснено ниже. Сочетание этого усилия с усилием натяжения цепи подбирается таким, чтобы результирующая сила составляла, например, около 100 Н, что достаточно для вытягивания и удержания пильной цепи.

Конструкция цепной пилы, имеющей вышеописанную гидросистему, показана на фиг. 2, 3. Корпус 9 шины закреплен между внешней и внутренней частями 19, 20 опорно-соединительного узла при помощи винтов 21. Крепежные части 19, 20 и пильная шина (с корпусом 9 и цепью 11) входят в состав линейно смещаемого узла 22, прикрепленного винтом 23 к шинодержателю 24, так, что данный узел имеет подвижность относительно шинодержателя 24. Винт 23 проходит сквозь блокирующий элемент 25, выполненный с внешней по отношению к плоскости шины стороны шинодержателя 24. Блокирующий элемент 25 параллелен корпусу 9 шины и шинодержателя 24. В шинодержателе выполнено продолговатое отверстие 26, через которое проходит винт 23. В отверстие 26 введена вставка 27, которая охватывает винт 23 и упирается своими торцевыми поверхностями во внутреннюю крепежную часть 20 и блокирующий элемент 25. Вставка 27 по длине несколько больше толщины шинодержателя 24, вследствие чего образуется малый зазор (например, 0,2-0,4 мм) между блокирующим элементом 25 и шинодержателем 24. Отверстие 26 в шинодержателе имеет овальное или еще более удлиненное поперечное сечение, в зависимости от того, насколько длинна ось 28, отстоящая параллельно от центральной линии 29 корпуса 9 шины. Помимо крепежных частей 19, 20, корпуса 9 шины и пильной цепи 11 подвижный узел 22 содержит и вышеуказанные винт 23 и вставку 27. Ослабив винт 23, можно переместить данный узел относительно шинодержателя 24 параллельно центральной линии 29 корпуса 9 шины, поскольку вставка 27 может скользить внутри отверстия 26 в том или ином направлении. Шинодержатель 24 и подвижный узел шарнирно закреплен с возможностью вращения относительно вала 30.

При надевании пильной цепи, вначале развинчивают винт 23, чтобы блокирующий элемент 25 мог повернуться примерно на 30oC против часовой стрелки, как показано на фиг. 2, после чего корпус 9 шины можно подать немного назад, в сторону консоли 31, что позволит легко надеть пильную цепь на корпус 9 шины и приводные средства двигателя 4 пилы. При последующей затяжке винта 23 следует повернуть блокирующий элемент 25 в обратном направлении: на 30oC по часовой стрелке в положение, показанное на фиг. 2, в котором данный элемент 25 фиксируется упором 32 на корпусе шинодержателя 24.

Управляемое перемещение узла 22 осуществляется гидроцилиндром 16, корпус которого выполнен в блокирующем элементе 25, а шток 33 находится в контакте с упором 34 на корпусе шинодержателя 24. Центральная ось 35 данного гидроцилиндра расположена в плоскости, содержащей центральную линию 29 шинного корпуса 9. Гидроцилиндры 17 выполнены в корпусе блокирующего элемента 25 параллельно и с разных сторон от винта 23. Гидроцилиндры 17 воздействуют на шинодержатель 24 своими штоками 36 через посредство скользящих пластин 37, имеющих пониженное трение в контакте с поверхностью скольжения. С помощью гидроцилиндров 17 подвижный узел 22 подводится вплотную к шинодержателю 24, а между шинодержателем 24 и блокирующим элементом 25 образуется контролируемый зазор, так что в нормальных условиях работы между указанными элементами конструкции исключены какие-либо относительные смещения. Тем не менее, данное зафиксированное положение элементов является податливым, ввиду сжимаемости рабочего тела в гидроцилиндрах 17. Если на пильную шину будет действовать избыточная сила, то произойдет соответствующее вдавливание поршней гидроцилиндров. Поскольку зазор между шинодержателем 24 и блокирующим элементом 25 не должен превышать нескольких десятых долей мм, то отмеченное явление не вызовет каких-либо проблем. К тому же в соединение не проникает пыль, и при возобновлении пиления гидроцилиндры 17 перекроют зазор, так что работа вновь станет нормальной.

Возвращаясь к операции установки пильной цепи 11, следует заметить, что после разворота блокирующего элемента 25 в рабочее положение, как показано на фиг. 2, цепь 11 автоматически натянется корпусом 9 шины, находящимся под действием гидроцилиндра 16. Натяжение это произойдет сразу же при подключении двигателя 4 пилы. В этот самый момент при подаче давления гидроцилиндру 16 через трубопровод 18 гидроцилиндры 17 также будут задействованы, чтобы прижать подвижный узел 22 к шинодержателю 24.

Давление в трубопроводе 18 повышается на каждом рабочем ходе пилы, и когда оно превысит 20 бар, то шарик возвратного клапана 13 откроется, и пильная цепь 11 получит дозу смазки. Если корпус 9 пильной шины или цепь 11

будут испытывать внешние нагрузки, стремящиеся ославить цепь, то шток 33 утопится внутри блокирующего элемента 25. Поскольку утапливание этого стержня тормозится штоками 36, то требуется значительная сила для того, чтобы достичь давления в 20 бар прежде, чем масло поступит к пильной цепи 11 для ее смазки.

На фиг. 4 представлен возможный вариант исполнения масляного насоса 6 для автоматической смазки цепи 11 моторизированной цепной пилы. Масляный насос содержит корпус 38 с цилиндрической камерой 39 и подвижным в ней поршнем 40, предназначенным для выдачи порции масла из бачка 7 через выходное отверстие корпуса 38, снабженное возвратным клапаном 15. Между поршнем 40 и выходным отверстием корпуса 38 установлена пружина сжатия 41, для того чтобы возвращать поршень 40 в заднее исходное положение, за расположенным сбоку питающим каналом 42, который сообщен с бачком 7 масла. Выходное отверстие корпуса сообщено с пильной цепью 11 посредством трубопровода 12, по которому подается порция масла, соответствующая его объему 43 в насосе. Задний торец поршня 40 выполнен так, чтобы воспринимать импульсы давления от гидроцилиндра 8, сообщенного с входным отверстием корпуса трубопровода 44. В процессе управления шинодержателем 24 корпуса 9 шины данный гидроцилиндр 8 при каждом своем задействовании заставляет поршень 40 перемещаться вперед и выдавать очередную порцию смазки из камеры 39. Камера 39 сообщается с масляным бачком 7, размещенным вблизи корпуса 38, по каналу 42, который введен в камеру на заданном расстоянии от выходного отверстия, вверх по потоку. Тем самым в камере 39 образован заданный объем 43 смазочного масла, величина которого определяется рабочим ходом поршня 40 и рассчитывается по состоянию, когда канал 42 перекрыт поршнем 40.

Масляный бачок 7, как правило, закрепляется прямо на корпусе насоса, образуя с ним единый узел. На входе канала 42 установлен фильтр 45. Представленный здесь масляный насос снабжен штуцером 46, ввинченным во входное отверстие. Штуцер 46 имеет внутреннюю стенку 47 с центральным каналом 48 в ней. Канал 48 выполнен с заданным диаметром и заканчивается камерой 49 давления, из которой производится соответствующее воздействие на поршень 40. Внутренней стенкой 47 внутри штуцера ограничена полость 50, задней границей которой является шайба 51 с большим центральным отверстием 53, закрепленная в штуцерном пазу. Размещенная в полости 50 дроссельная шайба 53 в зависимости от направления перепада давления может свободно перемещаться в ту или иную сторону стенкой 47 и шайбой 51. Стенка 47 и шайба 51 являются, таким образом, седельными поверхностями для этой дроссельной шайбы 53.

Шайба 51 имеет периферийный проем 54, позволяющий рабочему телу под давлением течь в обратном направлении из масляного насоса при возвратном ходе поршня 40. Диаметр дроссельной шайбы 53 немного меньше диаметра полости 50, ввиду чего между ними имеется кольцевой зазор 55. Этот кольцевой зазор 55 достаточно велик, чтобы рабочая среда под давлением могла течь в обратном направлении, через периферийный проем 54 при указанном обратном ходе поршня насоса. Описанная выше дроссельная шайба 53 и ее седельные поверхности выполняют функции возвратного клапана, который в данном случае препятствует тому, чтобы сжатие рабочей среды в камере 49 давления происходило иначе, чем единственно через отверстие 56 в шайбе 53. Диаметр отверстия 56 меньше, чем у вышеуказанного канала 48 во внутренней стенке 47 штуцера, чтобы поток в камеру 49 давления дросселировался или задерживался желаемым и контролируемым образом. Более конкретно, функция дроссельного отверстия такова, чтобы удлинить период времени, в течение которого образуется и подается в пильную цепь порция смазочного масла. Типично диаметр отверстия 56 составляет около 0,2 мм, что дает желаемую длительность выдачи порции смазки порядка 1,5-2,0 с. Без подобного дросселирования соответствующий период времени составил бы всего 0,2 с, что означало бы неполучение цепью никакой смазки, и в течение большей части процесса пиления, по разветвленной гидромагистрали.

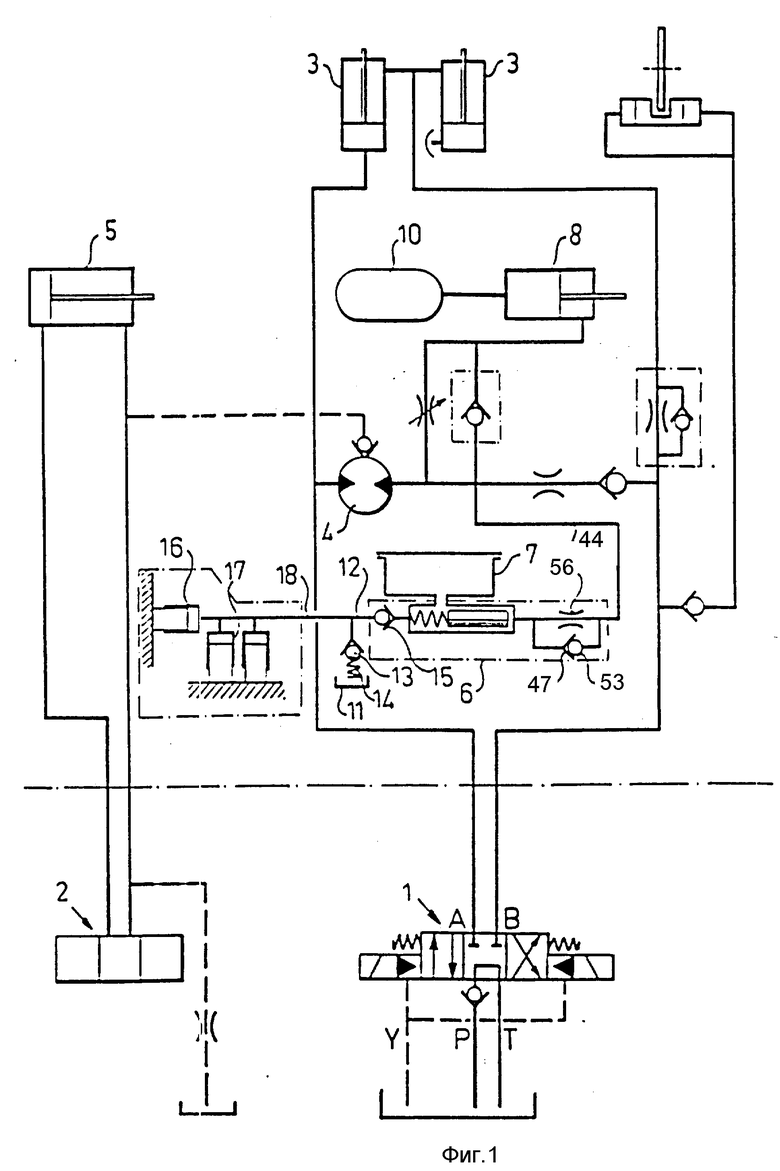

На фиг. 6 представлен другой вариант реализации соединения между блокирующим элементом 25 и частью 20 узла крепления корпуса пильной пилы. Соединительный выступ 57 проходит через удлиненное отверстие 26 в шинодержателе 24 и выполнен несколько большим по длине, чем толщина шинодержателя 24, так что между шинодержателем и блокирующим элементом 25 образуется зазор, подобно тому, как это было описано выше. Поперечное сечение выступа 57 также является удлиненным, например прямоугольным или овальным, а отверстие 26 выполнено открытым в направлении к корпусу шины с тем, чтобы соединительный выступ мог свободно попасть в отверстие 26 при установке узла в шинодержателе 24.

Соединительный выступ 57 выполнен заодно с блокирующим элементом 25 и жестко связан с внутренней крепежной частью 20 пильной шины, преимущественно с помощью сварки. Гидроцилиндр 16 выполнен внутри соединительного выступа 57 блокирующего элемента 25, и его шток выдается из соединительного выступа 57, упираясь в опорную поверхность, образованную внутренней стенкой отверстия 26 в шинодержателе 24. В этом случае основная часть блокирующего элемента 25 соответственно содержит четыре гидроцилиндра 17 для того, чтобы обеспечить управляемую фиксацию узла 22 на шинодержателе 24.

При желании смазочный масляный насос может быть исключен, а давление для гидроцилиндров 16, 17 может непосредственно отбираться от напорной области двигателя пилы через дроссель, для регулирования потока масла к гидроцилиндрам, и возвратный клапан, предотвращающий обратное течение масла в период, когда процесс пиления не возобновляется. В альтернативных вариантах входное давление может отбираться от иных функциональных узлов устройства, таких как зажимные и поворотные средства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕПНАЯ ПИЛА С ПОВОРОТНЫМ ШИНОДЕРЖАТЕЛЕМ | 2013 |

|

RU2541627C1 |

| Цепная пила | 1979 |

|

SU745440A1 |

| РАБОЧИЙ ОРГАН ПЕРЕНОСНОЙ МОТОРНОЙ ПИЛЫ | 2024 |

|

RU2830949C1 |

| Цепной режущий механизм | 1977 |

|

SU677726A1 |

| ПРИВОДНОЙ ИНСТРУМЕНТ | 2010 |

|

RU2492994C2 |

| Устройство для валки деревьев | 1973 |

|

SU504447A3 |

| Гидропривод цепного пильного механизма лесозаготовительной машины | 1977 |

|

SU701594A1 |

| УСТРОЙСТВО ДЛЯ СМАЗЫВАНИЯ ПИЛЬНЫХ ЦЕПЕЙ | 2011 |

|

RU2585044C2 |

| УСТРОЙСТВО для ПОПЕРЕЧНОЙ РАСПИЛОВКИ ХЛЫСТОВ | 1968 |

|

SU219152A1 |

| ЦЕПНАЯ ПИЛА | 2009 |

|

RU2509644C2 |

Использование: в лесной промышленности. Сущность изобретения: цепная пила снабжена блокирующим элементом. Блокирующий элемент с зазором установлен на шинодержателе с внешней по отношению к плоскости шины стороны и имеет расположенный параллельно валу дополнительный гидроцилиндр. Дополнительный гидроцилиндр и гидроцилиндр натяжного устройства выполнены в блокирующем элементе, а их штоки взаимодействуют с шинодержателем, при этом усилие, создаваемое дополнительным гидроцилиндром, меньше усилия, создаваемого гидроцилиндром натяжного устройства. 4 з.п.ф-лы, 6 ил.

| SU, авторское свидетельство, 745440, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-12-20—Публикация

1994-11-02—Подача