Изобретение относится к способу промывки цистерны и извлечения и обработки остаточной жидкости цистерны, и к системе для его осуществления, а более конкретно к способу и системе для удаления и извлечения остаточной жидкости, цистерне для нефтяных продуктов, а также, по мере необходимости, для осуществления различной обработки цистерны, как например, разгрузки и удаления отстоя, остающегося в цистерне, путем его разбивания и растворения при помощи нагнетаемой нефти, окончательной промывки холодной или горячей водой и отделения нефти от воды в извлекаемой жидкости.

Известен способ промывки цистерны и извлечения и обработки остаточной жидкости цистерны, включающий всасывание и откачку остаточной жидкости из цистерны, подачу моющей воды в цистерну и разделение смеси нефть-вода для отделения нефтяного компонента соответственно средствами для всасывания и откачки остаточной жидкости, подачи моющей воды и разделения смеси нефть-вода, транспортируемыми к цистерне и имеющими трубопроводы для подсоединения.

Для осуществления этих операций требуется различное оборудование, включая устройство подачи нефти под высоким давлением, устройство подачи горячей воды, засасывающее устройство для всасывания и удаления остаточной жидкости цистерны, разделитель смеси нефть-вода для отделения нефти из извлекаемой остаточной жидкости, фильтрующее устройство для обработки выделенной нефти. Все это оборудование должно быть установлено вблизи от обрабатываемой цистерны. Установка этого оборудования требует много времени и дорогостояща. Это оборудование занимает также большую площадь вокруг обрабатываемой цистерны.

До настоящего времени, поэтому, промывка нефтяной цистерны являлась дорогостоящей широкомасштабной операцией, которая требовала отстранения цистерны от функционирования на длительное время.

Настоящее изобретение было создано для устранения вышеизложенных недостатков.

Другой целью изобретения является создание способа, обеспечивающего замкнутый цикл, при котором жидкость и газ, извлекаемые из цистерны, снова возвращают в цистерну для повторного использования с целью сокращения выхода жидкости и газа наружу.

Известна и система промывки цистерны и извлечения и обработки остаточной жидкости цистерны, содержащая средства для всасывания и откачки остаточной жидкости из цистерны, подачи моющей воды и разделения смеси нефть-вода, соединенных трубопроводами и транспортируемые к цистерне.

К недостаткам этой системы следует также отнести наличие различного оборудования, которое требует транспортировки, установки около цистерны, что требует много времени и является дорогостоящей.

Система согласно изобретению была создана для устранения вышеуказанных недостатков.

Техническим результатом способа согласно изобретению и системы для его осуществления является ускорение процесса обработки цистерны, снижение энергозатрат, создание замкнутого цикла обработки, обеспечивающего снижение вредных выбросов в атмосферу.

Указанный результат достигается тем, что в способе промывки цистерны и извлечения и обработки остаточной жидкости цистерны, включающем всасывание и откачку остаточной жидкости из цистерны, подачу моющей воды в цистерну и разделение смеси нефть-вода для отделения нефтяного компонента соответственно средствами для всасывания и откачки остаточной жидкости, подачи моющей воды и разделения смеси нефть-вода, транспортируемыми к цистерне и имеющими трубопроводы для подсоединения, в цистерну подают инертный газ от генератора инертного газа при расположении средства для всасывания и откачки остаточной жидкости на одном транспортном средстве, средств для разделения смеси нефть-вода и подачи моющей воды на другом транспортном средстве и генератора инертного газа на третьем, при этом для мойки цистерны используют горячую воду.

Способ характеризуется еще и тем, что дополнительно производят обработку нефтяного компонента, при этом средство для его обработки располагают на транспортном средстве вместе со средствами для разделения смеси нефть-вода и подачи моющей воды. Цистерну также моют нефтью, извлеченной из цистерны, при помощи средства для подачи остаточной жидкости. Моют горячей водой, подаваемой средством для подачи моющей воды и получаемой при охлаждении генератора газа. Для охлаждения генератора используют воду, выделенную при разделения смеси нефть-вода средством для фильтрования. Газ рециркулируют.

Указанный результат достигается и тем, что система промывки цистерны и извлечения и обработки остаточной жидкости цистерны, содержащая средства для всасывания и откачки остаточной жидкости из цистерны, подачи моющей воды и разделение смеси нефть-вода, соединенных трубопроводами и транспортируемые к цистерне, снабжена генератором инертного газа, при этом средство для всасывания и откачки остаточной жидкости расположено на одном транспортном средстве, средства для разделения смеси и подачи моющей воды на другом, а генератор инертного газа на третьем.

Система характеризуется и тем, что она дополнительно снабжена средством для обработки нефтяного компонента, при этом оно расположено вместе со средствами для разделения смеси нефть-вода и подачи моющей воды.

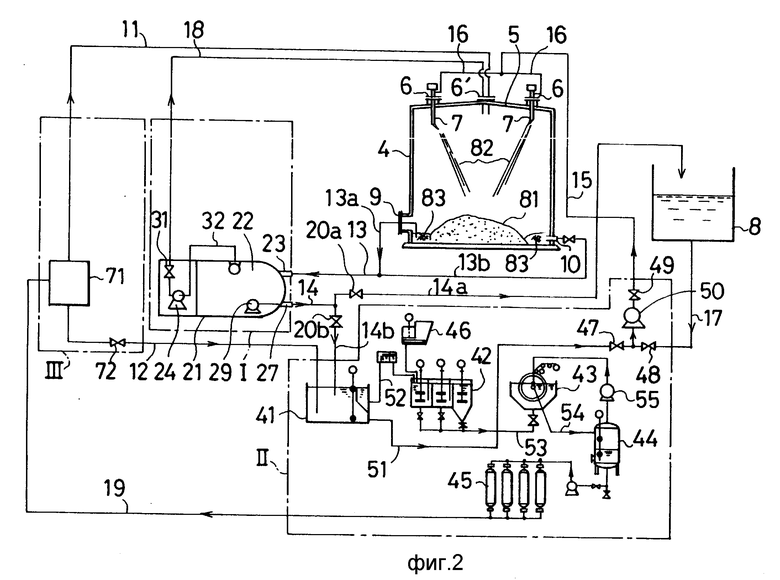

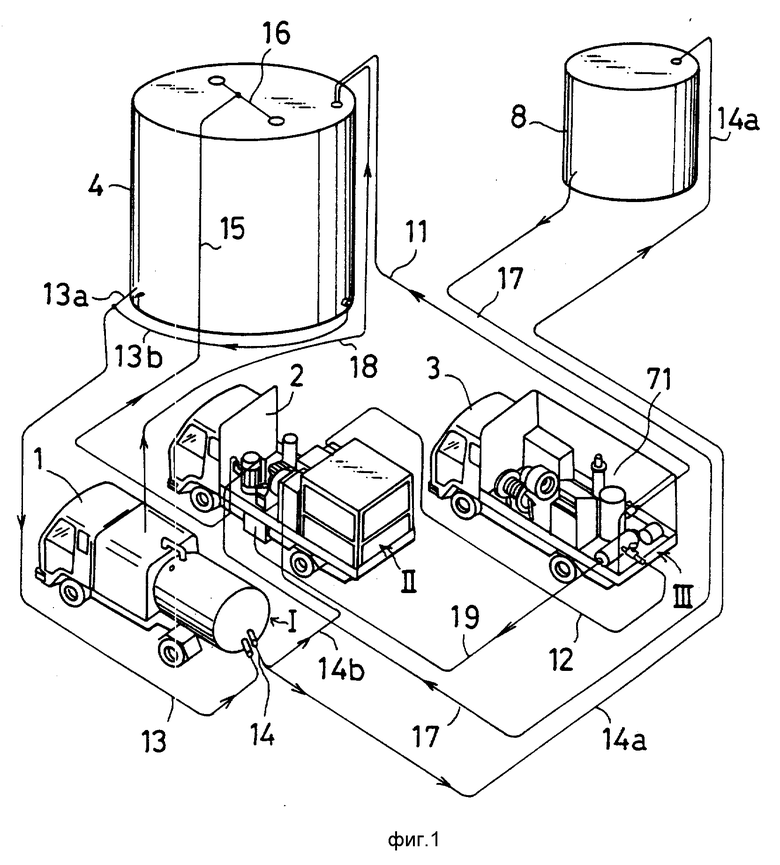

На фиг. 1 схематично изображен общий вид варианта выполнения системы промывки цистерны и извлечения и обработки остаточной жидкости системы.

На фиг. 2 схема размещения трубопроводов согласно варианту выполнения изобретения по фиг. 1.

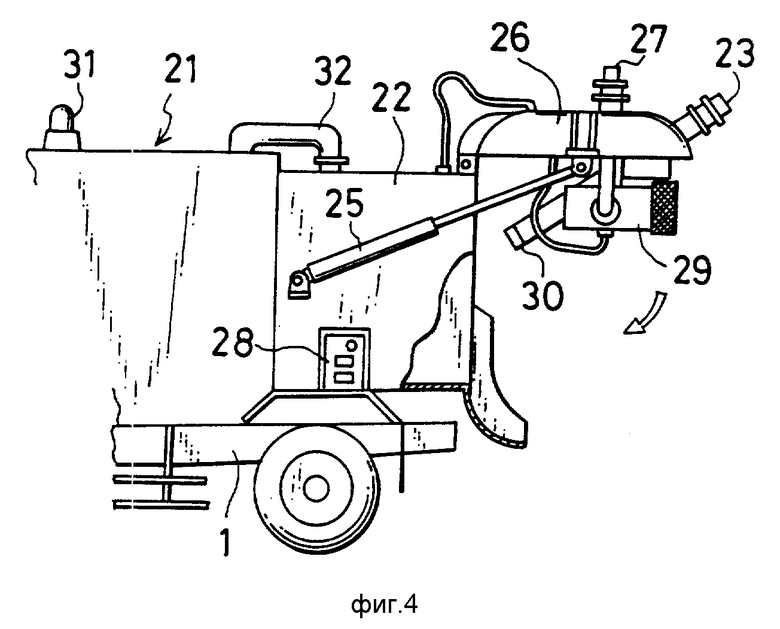

На фиг. 3 вид сбоку средств системы по фиг. 1, размещенных на первом транспортном средстве.

На фиг. 4 увеличенный вид части фиг. 3.

На фиг. 5 вид спереди размещения средств системы по фиг. 1 на втором транспортном средстве.

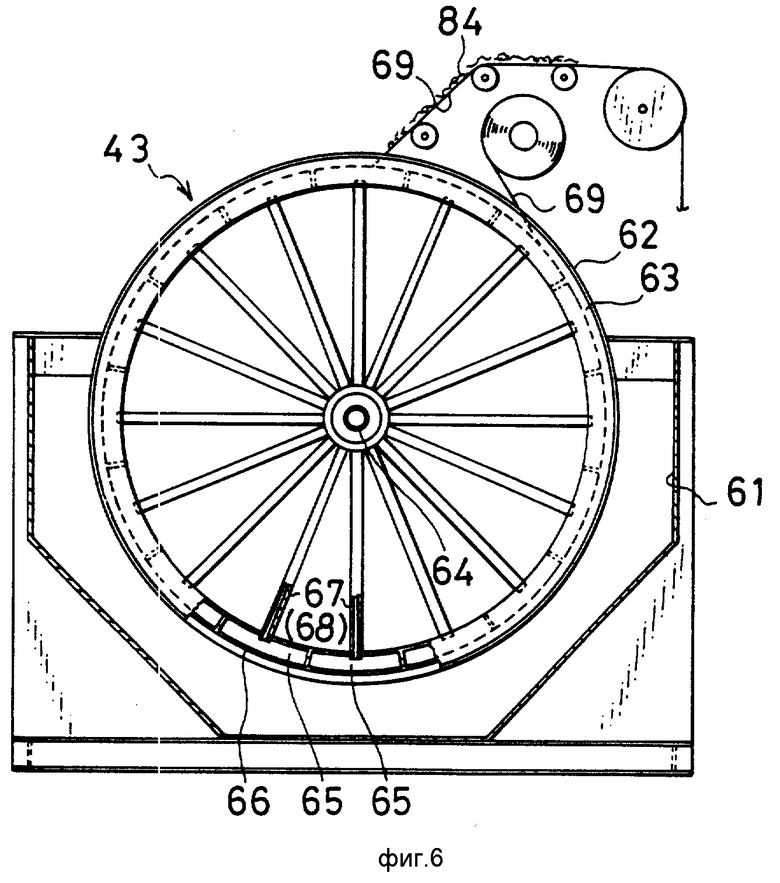

На фиг. 6 увеличенный вид в разрезе примера выполнения приспособления для фильтрования второго транспортного средства системы по фиг. 5.

Первое транспортное средство I системы оснащено всасывающим средством для засасывания и извлечения остаточной жидкости из нефтяной цистерны 4 в установленный резервуар с пониженным давлением, второе транспортное средство II системы, оснащенное разделителем смеси нефть-вода для отделения нефти от всасываемой остаточной жидкости и средством подачи обмывочной жидкости в нефтяную цистерну 4, и третье транспортное средство II системы, оснащенное генератором инертного газа, погружены, например, на грузовики и подаются к месту расположения подлежащей обработке цистерны 4, после чего средства I, II, III системы подсоединяются к трубопроводам. Внутренняя поверхность нефтяной цистерны обмывается, и остаточная жидкость в цистерне обрабатывается.

В случае, показанном на фиг. 2, где отстой 81 накапливается в нефтяной цистерне 4 с фиксированной крышей, жидкость 83 извлекается из цистерны и, одновременно, струи жидкости 82 под высоким давлением из множества нагнетательных средств 7, установленных в люках 6 зафиксированной крыши 5, направляются на внутренние стены нефтяной цистерны, а также прямо на отстой 81, скопившийся на полу цистерны. В результате этого отстой 81 разжижается, так что он может всасываться и извлекаться наружу вместе с нагнетаемой жидкостью и таким образом регенерироваться. Для предотвращения возгорания или взрыва в ходе обработки в нефтяную цистерну 4 вводится определенное необходимое количество инертного газа.

Фиг. 3 и 4 показаны пример транспортного средства I с погруженным на нем средствами системы. Всасывающее приспособление 21 транспортного средства I системы оснащено внутренним вытяжным вентилятором 24. Включение вытяжного вентилятора 24 приводит к понижению давления в засасывающем резервуаре 22, и пониженное давление прилагается через засасывающее сопло к засасывающей линии 13 для засасывания жидкости 83 из нефтяной цистерны 4.

Вытяжной вентилятор 24, представляющий собой вакуумный насос, и всасывающей резервуар 22 соединяются через камеру водяного фильтра и канал потока, предусмотренный в стенке перегородки (на чертеже не показан), чтобы предотвратить попадание в вытяжной вентилятор 24 твердых частиц, содержащихся во всасываемой жидкости.

С задней стороны всасывающего приспособления 21 подвешена своим верхним концом на шарнире крышка 26, открывающаяся и закрывающаяся под действием телескопических цилиндров 25. Всасывающее сопло 23 и выпускное сопло 27 прикреплены с наружной стороны к крышке 26 и сообщаются с полостью засасывающего резервуара 22 через клапаны или подобные системы (не показано). С внутренней стороны крышки 26 предусмотрена засасывающая трубка 30, сообщающаяся с всасывающим соплом 23, а разгрузочный насос, выполненный в данном примере в виде центробежного насоса 29, обращен своим каналом всасывания жидкости к полу засасывающего резервуара 22 и сообщается с разгрузочным соплом 27.

На чертежах также показаны выпускной клапан 31 газа, выпускная трубка 32 газа, соединяющая засасывающий резервуар 22 с вытяжным вентилятором 24, амортизационная плита 33 для поглощения ударов жидкости 83, поступающей в засасывающий резервуар 22 из засасывающей трубки 30, и панель управления 28.

Как показано на фиг. 5, второе транспортное средство II системы содержит разделитель 41 смеси нефть-вода для обработки жидкости, поступающей из первого транспортного средства I системы, склеивающее устройство 42 для склеивания содержащей нефть эмульсии, выделенной разделителем 41 смеси нефть-вода, фильтровальное устройство 43 для обезвоживания склеенной эмульсии, содержащей нефть, и фильтровальный резервуар 45 из активированного угля для удаления следов нефти, коагулянтов и других органических компонентов, находящихся в фильтрате, и все это находится на транспортном средстве II. Кроме того, на этом же транспортном средстве размещены нагнетательный насос 50 для подачи под давлением обмывочной жидкости в нефтяную цистерну 4, первый клапан 47, связанный с разделителем 41 смеси нефть-вода через выводную трубку 51 горячей воды, второй клапан 48, связанный с линией подачи нефти 17, и третий клапан 49, связанный с линией 15 подачи нефти и горячей воды. Ссылочный номер 46 обозначает подающий механизм коагулянта для склеивающего устройства 42.

Фиг. 6 показывает пример выполнения фильтрующего устройства 43. Вращающийся барабан 62 установлен в рабочем резервуаре 61, содержащем жидкость, подлежащую обработке, включая склеенную эмульсию, содержащую нефть, и поступившую из склеивающего устройства 42, таким образом, что часть периферийного участка 63 барабана выступает над поверхностью жидкости, подлежащей обработке.

Внешняя поверхность вращающегося барабана 62 состоит из водопроницаемого опорного материала 66, представляющего собой перфорированный металл, металлическую сетку или тому подобное, а периферийная часть 63 состоит из непрерывной серии независимых ячеек 65. Каждая ячейка 65 связана с концом трубки 67 понижения давления и трубки 60 повышения давления. Другие концы трубок 67 и 68 соответственно связаны с отверстиями понижения и повышения давления (на чертежах не показаны) в оси вращения 64.

При вращении барабана 62 на его периферийную часть постоянно поступает свежая лента фильтрующего материала 69.

При вращении барабана 62 фильтрующего устройства 43 около половины его периферийного участка 63 погружено в обрабатываемую жидкость. В ячейках 65, погруженных в обрабатываемую жидкость, давление понижается и результирующее всасывание действует на фильтрующий материал 69, расположенный над опорным материалом 66, через ячейки 65, вызывая присасывание нефтяного компонента 34 содержащей нефть эмульсии к фильтрующему материалу 69 и втягивание внутрь ячеек 65 только фильтрата.

Поэтому, ввиду того, что по меньшей мере поверхностная часть вращающегося барабана 62, погруженная в обрабатываемую жидкость, постоянно покрыта фильтрующим материалом 69, содержащая нефть обрабатываемая жидкость не попадает в механизм пониженного давления, и весь фильтрат, втянутый в него, представляет собой то, что прошло через фильтрующий материал 69. И в результате он может быть снова использован или отброшен в том виде, как есть, или же после прохождения через фильтрующий резервуар 45 из активированного угля.

После того как ячейка 65 поднялась вверх из обрабатываемой жидкости благодаря вращению вращающегося барабана 62 она подвергается действию повышенного давления. Отталкивающая сила давления отделяет забитый нефтью фильтрующий материал 69 от опорного материала 66 ячейки 65, благодаря чему фильтрующий материал 69 может быть легко восстановлен без его разрыва или нарезания.

Транспортные средства I, II и III систем формируются вышеуказанным образом для того, чтобы быть готовыми к немедленным операциям. Когда необходимо произвести обмывку нефтяной цистерны, транспортные средства подаются к месту расположения цистерны.

Сразу по прибытии засасывающее сопло 23 всасывающего приспособления 21 транспортного средства I системы подсоединяют к линии 13 извлекаемой нефти. Транспортное средство II имеет два ответвления линий 13а и 13б. Линия 13а идет в нефтяную цистерну 4 через боковой люк 9, в котором ее засасывающий канал направлен к полу нефтяной цистерны 4, а линия 13б связана со спускным соплом 10 нефтяной цистерны 4. Линия 14 извлекаемой нефти связана с выпускным соплом 27. Линия 14 извлекаемой нефти разветвляется на линию 14а, оснащенную клапаном 20а с выходом в нефтяной резервуар 8, и на линию 14б, оснащенную клапаном 20б, конец которой связан с разделителем смеси нефть-вода 41 транспортного средства II системы. Далее выпускной клапан 31 газа соединен с одним концом возвратной линии 18 инертного газа, другой конец которой проходит в нефтяную цистерну 4 через вентиляционное отверстие 6 в зафиксированной крышке 5 нефтяной цистерны 4.

Третий клапан 49 нагнетательного насоса 50 транспортного средства II системы соединен с линией подачи 15 нефти и горячей воды, связанной с соединительной трубкой 16, которая в свою очередь соединена с нагнетательным устройством 7, расположенным в люке 6 крыши. Далее, второй клапан 48, связанный с нагнетательным насосом 50, соединяют с линией 17 подачи нефти, соединяющейся с нефтяным резервуаром 8.

Кроме того, генератор инертного газа 71 транспортного средства II системы связан с одним концом линии 11 подачи инертного газа, другой конец которой проходит в нефтяную цистерну 4 через вентиляционное отверстие 6 в закрепленной крыше 5 нефтяной цистерны 4. Клапан 72 горячей воды, предусмотренный в генераторе 71 инертного газа, соединяется с линией 12 подачи горячей воды, другой конец которой размещен в разделителе смеси нефть-вода 41 транспортного средства II системы.

После того, как средства I, II и III системы доставлены к месту расположения цистерны и произведены все предписанные соединения с трубопроводами, промывка нефтяной цистерны и извлечение и обработка остаточной жидкости осуществляются в соответствии со следующей процедурой.

В первую очередь для промывки нефтяной цистерны 4 путем нагнетания нефти 82 в нефтяную цистерну 4 для разбивания и растворения отстоя 81 включают вытяжной вентилятор 24 и центробежный насос 29 первого устройства I системы и нагнетательный насос 50 транспортного средства II системы, открывают клапан 20а линии 14а извлекаемой нефти, второй клапан 48 второго устройства II системы и третий клапан 49, и закрывают клапан 20б линии 14б извлекаемой нефти, первый клапан 47 транспортного средства II системы и клапан 72 транспортного средства III системы.

Когда вытяжной вентилятор 24 в этих условиях приводится в действие, давление во всасывающем резервуаре 22 становится отрицательным, вызывая всасывание в конце линии 13а извлечения нефти. В результате жидкость 83, скопившаяся на дне нефтяной цистерны 4, засасывается и через линию 13 извлечения нефти поступает во всасывающий резервуар 22. Всасывание также происходит в линия 13б, связанной с выпускным соплом 10, через которое жидкость 83, скопившаяся на дне нефтяной цистерны 4, засасывается и поступает во всасывающий резервуар 22. И поскольку высокое отрицательное давление возникает во всасывающем резервуаре 22, благодаря совместному действию вытяжного вентилятора 24 и центробежного насоса 29, жидкость 83 может непрерывно высасываться из нефтяной цистерны 4 и поступать во всасывающий резервуар 22.

Центробежный насос 29 выталкивает жидкость, поступившую во всасывающий резервуар 22 через выпускное сопло 27 откуда она проходит по линиям 14, 14а, в нефтяной резервуар 8. Нагнетательный насос 50 гонит жидкость (нефть) в нефтяной резервуар 8 по линии 17 подачи нефти, по линии 15 подачи нефти и горячей воды и соединительной трубке 16 к нагнетательному устройству 7, откуда она нагнетается под высоким давлением в нефтяную цистерну 4.

Жидкость, нагнетаемая на отстой 81, засасывается обратно во всасывающий резервуар 22 по линии 13 извлечения нефти и затем направляется центробежным насосом 29 через выпускное сопло 27 и линии 14, 14а извлечения нефти в нефтяной резервуар 8. Таким образом, жидкость, высасываемая из нефтяной цистерны 4, циркулирует для нагнетания ее под высоким давлением вовнутрь нефтяной цистерны 4. В связи с тем, что она нагнетается под высоким давлением нагнетательными устройствами 7, она разбивает и растворяет отстой 81 в нефтяной цистерне 4.

В то время как отстой 81 подвергается растворению, генератор 71 инертного газа обеспечивает поступление в нефтяную цистерну 4 инертного газа, как, например, азота, с заданной скоростью по линии 11 подачи инертного газа. Инертный газ, высасываемый из нефтяной цистерны 4 во всасывающий резервуар 22, вместе с жидкостью 83 возвращается в нефтяную цистерну 4 через выпускной клапан 71 газа по возвратной линии 18 инертного газа.

Как только отстой 81 хорошо растворится и практически вся жидкость будет выкачена из нефтяной цистерны 4, ее внутренность промывается горячей водой. Во время промывки горячей водой вытяжной вентилятор 24, центробежный насос 29 и нагнетательный насос 50 продолжают работать, клапан 20а линии 14а и второй клапан 48 транспортного средства II системы закрыты, а первый клапан 47 транспортного средства II системы и клапан 72 горячей воды транспортного средства III системы открыты.

Когда клапан 72 открывают, охлаждающая вода в резервуаре обработки 61 течет по линии 12 подачи горячей воды и накапливается на дне разделителя смеси 41 нефть-вода.

Горячая вода на дне разделителя 41 смеси нефть-вода вытягивается через выпускную трубу 51 горячей воды и первый клапан 47 при помощи нагнетательного насоса 50 и перекачивается в линию 15 подачи горячей воды для дальнейшего нагнетания под высоким давлением в нефтяную цистерну 4 посредством нагнетательных устройств 7.

Горячая вода, нагнетаемая под высоким давлением нагнетающими устройствами 7, смывает нефтяную пленку, прилипшую к внутренним поверхностям нефтяной цистерны 4, особенно пленку, прилипшую к стенкам и потолку (нижней поверхности зафиксированной крыши 5). Использованная обмывочная вода, содержащая извлеченную нефть, всасывается через линию 13 извлечения нефти во всасывающий резервуар 22, имеющий пониженное давление благодаря действию вытяжного вентилятора 24, и далее направляется в разделитель 41 смеси нефть-вода по линии 14 извлечения нефти и по линии 14б под действием центробежного насоса 29.

Разделитель 41 смеси нефть-вода отделяет нефть от содержащей нефть использованной обмывочной воды и направляет ее в склеивающее устройство 42 по соединительной трубе 52. При помощи подающего коагулянт механизма 46 в склеивающее устройство 42 подается коагулянт, который склеивает нефть и другие примеси, содержащиеся в использованной обмывочной воде в виде хлопьев. Вода, содержащая нефть и другие компоненты в форме хлопьев, проходит по соединительной трубке 53 к фильтрующему устройству 43, в котором нефть и прочие примеси обезвоживаются и удаляются. Фильтрат, освобожденный от нефти и других примесей, засасывается в фильтрующий резервуар 44, в котором давление понижено при помощи вакуумного насоса 55. Выхлопной воздух вакуумного насоса 55 направляется в вал 64 для Формирования повышенного давления в ячейках 65 фильтрующего устройства 43. Фильтрат в фильтрующем резервуаре 44 пропускается через фильтрующий резервуар 45 из активированного угля, где он полностью освобождается от нефтяных компонентов и, при необходимости, возвращается в генератор 71 инертного газа транспортного средства III системы по линии 19 охлаждающей воды для использования этого фильтрата в качестве охлаждающей воды.

После того, как нефтяные компоненты были полностью удалены из нефтяной цистерны 4 путем обмывки вышеизложенным способом, операция обмывки заканчивается.

При необходимости инертный газ может также подаваться в нефтяную цистерну в ходе ее обмывки горячей водой.

Как объяснялось выше, способ, согласно изобретению, включает обмывку цистерны нефтью, при которой отстой, накопившийся в нефтяной цистерне, разбивается и растворяется нефтью, нагнетаемой под высоким давлением нагнетающими устройствами, и жидкость, образующаяся за счет разбитого и растворенного отстоя и нагнетаемой жидкости, всасывается во всасывающий резервуар, благодаря его отрицательному давлению, и обмывку горячей водой, которая проводится после того, как растворенный отстой был удален из цистерны в ходе обмывки нефтью. На каждом из этих этапов обмывки, даже если уровень жидкости в нефтяной цистерне падает ниже уровня засасывающих каналов так, что засасывается газ изнутри нефтяной цистерны, не происходит никакого понижения эффективности засасывания жидкости, потому что отрицательное давление всасывающего резервуара поддерживается благодаря работе вытяжного вентилятора. Кроме того, поскольку жидкость постоянно удаляется из цистерны, в то время как отстой разбивается и растворяется жидкостью, нагнетаемой под высоким давлением, остающийся отстой всегда оказывается над поверхностью жидкости и может быть, следовательно, эффективно разбит и растворен.

Использованную обмывочную нефть извлекают и снова используют как нагнетаемую жидкость, использованная обмывочная вода извлекается и снова используется как охлаждающая вода в генераторе инертного газа, а газ, возвращенный из цистерны, снова направляется в цистерну. Этот способ, следовательно, может осуществляться по замкнутой системе, которая сводит до минимума выбросы наружу.

В том случае, если установлено, что ржавление, отложение металла или другие подобные явления мешают проведению осмотра, ремонтным работам или окраске, изобретение позволяет завершить обмывку после влажной пескоструйной обработке под сверхвысоким давлением или обдирки внутренних поверхностей цистерны и удаления шлама. Благодаря этому изобретение может значительно сократить время обработки.

Во время разбивания и растворения накопившегося отстоя в нефтяной цистерне с использованием нагнетающих устройств в ходе нефтяной промывки внутренность нефтяной цистерны наполняется инертным газом для создания инертной атмосферы и защиты от возможного взрыва, который может быть вызван статическим электричеством. Однако, когда инертный газ высасывается из цистерны вместе с жидкостью, возможно поступление атмосферного воздуха через небольшие зазоры. Если это случится, состав газа в цистерне изменится за счет повышения концентрации кислорода, что не позволит поддерживать инертную атмосферу необходимой концентрации. В проиллюстрированном варианте выполнения изобретения, однако, в связи с тем, что выхлопная труба вакуумного насоса открывается в нефтяную цистерну, воздух, всасываемый внутрь через всасывающие каналы, немедленно возвращается в нефтяную цистерну, так что не происходит никакого изменения в составе воздуха или повышения концентрации кислорода внутри нефтяной цистерны. Более того, поскольку весь газ, высасываемый из нефтяной цистерны, возвращается в нее, никакого изменения не происходит в газовой атмосфере в цистерне, и ни инертный газ, ни газ, вызываемый нефтью, не высвобождается в окружающую атмосферу. Окружение цистерны, таким образом, находится в безопасности от дурных запахов и взрыва.

В проиллюстрированном варианте выполнения изобретения всасывающий резервуар имеет очень высокую всасывающую способность порядка примерно 50 м3/мин. Поскольку объем выхода из выпускного сопла нефтяной цистерны небольшой по сравнению с этой всасывающей способностью, всегда имеется возможность высасывания всего жидкого материала. Кроме того, выкачивающий насос, используемый для откачки из всасывающего резервуара, функционирует постоянно. Поэтому, когда давление разгрузки понижается слишком низко, полная откачка всего всосанного внутрь всасывающего резервуара материала может быть обеспечена путем регулирования клапана в линии извлечения нефти или второго клапана, чтобы дросселировать объем откачки. Поскольку весь всосанный внутрь всасывающего резервуара материал может быть удален в любое время, для откачивающего насоса обеспечены надежные условия.

Большая часть твердого материала, содержащегося в засасываемой внутрь всасывающего резервуара жидкости, оседает на дне всасывающего резервуара, но ввиду того, что всасывающий резервуар оснащен открывающейся крышкой, любой твердый материал, ржавчина, песок, камни или грязь, накапливающиеся в нем, могут быть легко удалены.

С другой стороны, поскольку вытяжной вентилятор возвращает весь инертный газ, вытянутый из нефтяной цистерны во всасывающий резервуар, обратно в нефтяную цистерну через линию регенерации инертного газа, никакая часть инертного газа не утекает наружу, и желательная атмосфера нефтяной цистерны может легко поддерживаться и регулироваться.

Генератор инертного газа способен контролировать атмосферу в нефтяной цистерне, обеспечивая оптимальную надежность и безопасность в любое время. В частности, благодаря созданию инертной атмосферы нефтяной цистерны с содержанием менее 8% кислорода устраняется опасность возгорания во всех оперативных условиях.

Кроме того, благодаря объединенному действию склеивающего устройства (мешалки и вакуумного обезвоживателя) возможно ко времени завершения обмывки понизить содержание нефти в воде, извлекаемой из содержащей нефть эмульсии до 5 частиц на миллион или меньше, и, следовательно, нет необходимости в использовании дополнительной воды. После того, как завершена обмывка в соответствии с настоящим изобретением, можно безопасно проводить окончательную подмывку, инспекцию и другие работы.

Таким образом, настоящее изобретение было показано и описано со ссылкой на конкретный вариант его выполнения. Однако, следует иметь в виду, что изобретение ни в коей мере не ограничено деталями описанных устройств, и изменения и модификации могут быть в него введены без изменения объема патентных притязаний.

Так, например, хотя вышеописанный вариант выполнения изобретения относится к случаю, в котором работы по откачке и регенерации остаточной жидкости и по обмывке внутренних поверхностей цистерны проводятся как одна непрерывная операция, но возможно, в зависимости от количества и состояния остаточной жидкости, а также в силу необходимости, проводить работы только по откачке и регенерации остаточной жидкости или только по обмывке внутренних поверхностей цистерны, и в любом из этих случаев можно прибегать или не прибегать к осуществлению разделения смеси нефть-вода и к созданию инертной газовой атмосферы в цистерне.

Различные операционные стадии могут быть вкратце изложены следующим образом.

В случае только откачки:

использование только транспортного средства I системы;

использование только транспортного средства II системы (для откачки используются существующие насосы);

использование как средства I системы, так и средства II системы.

В случае только обмывки:

использование нагнетательных средств и транспортного средства I системы;

использование нагнетательных средств транспортных средств I и II системы;

использование нагнетательных средств и транспортного средства II системы (для откачки используются существующие насосы);

использование нагнетательных средств транспортных средств II и III системы (для откачки используются существующие насосы);

использование нагнетательных средств транспортных средств I и II системы;

использование нагнетательных средств транспортных средств I и II и III системы.

Как было указано выше, в способе обработки остаточной жидкости цистерны в соответствии с настоящим изобретением I, II и III средства системы предварительно монтируют, размещают на отдельных транспортных средствах, подают к месту обработки цистерны, соответственно соединяют с трубопроводами и используют для проведения различных операций, избираемых в том числе из следующих: откачка и регенерация остаточной жидкости цистерны, как, например, нефтяной цистерны; удаление отстоя из нефтяной цистерны путем разбивания и растворения его при помощи нагнетаемой нефти; окончательная обмывка цистерны холодной или горячей водой после тщательной промывки нефтью; создание инертной газовой атмосферы в нефтяной цистерне во время выполнения любой из вышеуказанных операций с целью обеспечения безопасности и, наконец, разделение воды от нефти в откачиваемой жидкости.

После промывки нефтяной цистерны горячей водой вслед за промывкой нефтью можно безопасно провести дополнительную обмывку, осмотреть на протечки и т. п. и провести ремонтные работы. В отличие от традиционных методов промывки сравнительно небольших нефтяных цистерн, которые трудоемки и чреваты опасностями, которые делают обеспечение полной безопасности недостижимым, способ, согласно настоящему изобретению, позволяет осуществлять промывку нефтяных цистерн безопасно, быстро и надежно, в то же время обеспечивая дальнейшую безопасную эксплуатацию цистерны.

Более того, поскольку средства системы устанавливают на транспортных средствах и соединяют с трубопроводами после их доставки к месту обработки, работы, требующиеся согласно традиционным методам по отдельной доставке различных машин и устройств к месту обработки и затем по их сборке и монтажу исключаются, делая таким образом возможным ускорение всей операции. Поскольку, кроме того, не требуется обеспечивать предоставление площадей для проведения таких сборочных работ, способ, согласно изобретению, является весьма практичным для применения в условиях близкого расположения соседних помещений, ставших обычным явлением в последние годы.

Сущность изобретения: способ промывки цистерны и извлечения и обработки остаточной жидкости цистерны, включает всасывание и откачку остаточной жидкости из цистерны, подачу моющей воды в цистерну, разделение смеси нефть-вода для отделения нефтяного компонента и подачу инертного газа соответственно средствами для всасывания и откачки остаточной жидкости, расположенном на одном транспортном средстве, подачи моющей воды и разделения смеси нефть-вода с расположением на другом транспортном средстве и расположение генератора инертного газа - на третьем транспортном средстве. Для мойки цистерны используют горячую воду. Система для осуществления способа содержит средство для всасывания и откачки остаточной жидкости из цистерны, расположенное на одном транспортном средстве, подачи моющей воды и разделения смеси нефть-вода - на другом и генератор инертного газа - на третьем. 2 с. и 6 з.п.ф-лы, 6 ил.

Приоритет по пунктам:

24.09.92 по пп. 1, 4, 6, 7;

17.06.93 по пп. 2, 5, 8;

07.05.93 по п.3.

| FR, заявка N 2518432, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1997-12-20—Публикация

1993-09-23—Подача