Изобретение относится к технологии полупроводниковых приборов и предназначено для изготовления ряда полупроводниковых приборов, функциональное назначение которых требует формирования активных областей на тонких мембранах, например фото- и электронно-чувствительные матрицы, тензодатчики, газовые сенсоры и т.п. Во всех случаях мембраны формируют путем глубокого локального травления монокристаллической подложки с нерабочей стороны до получения мембраны заданной толщины на рабочей стороне, на которой на последующих технологических операциях создаются активные области полупроводникового прибора.

Известен способ получения мембран в кремниевых подложках путем их локального анизотропного травления на заданную глубину с нерабочей стороны в травителях специального состава, обеспечивающих преимущественное травление материала в определенных кристаллографических направлениях [1] Наибольшее распространение для кремния получили травители на основе щелочей (КОН), обработка в которых проводится при повышенных (до 370 К) температурах.

Недостатками этого способа являются:

ограничения по кристаллографической ориентации кремниевых подложек;

наличие значительного бокового подтравливания материала при создании тонких мембран;

повышенные температуры обработки, увеличивающие вероятность неконтролируемой модификации свойств исходного кремния, в частности, за счет загрязнения быстродиффундирующими примесями и продуктами химической реакции растворения;

низкая прочность мембранных структур, обусловливающая невысокий процент выхода годных приборов.

Наиболее близким техническим решением к заявляемому является способ получения кремниевых мембран, описанный в [2] Этот способ включает нанесение на подложку защитного слоя, вскрытие с помощью фотолитографии в защитном слое окон, формирование через окна на заданную глубину пористого кремния путем анодной обработки в травителе на основе фтористоводородной кислоты и этанола в течение определенного времени при постоянной плотности тока через электролитическую ячейку (50 мА/см2) и последующее удаление пористого кремния в растворе щелочи. Для получения структур заданной геометрической конфигурации в [2] используют, кроме того, облучение кремния протонами и ионами азота, а также высокотемпературные отжиги. Эти дополнительные операции не являются обязательными и служат, главным образом, для локализации процессов создания мембран на кремнии п-типа проводимости.

В отличие от [1] способ [2] позволяет получать мембранные структуры на кремниевых подложках с любой кристаллографической ориентацией подложек.

Недостаток известного способа, принятого за прототип, в том, что мембранные структуры, полученные при его реализации, имеют низкую механическую прочность, снижающую процент годных структур.

Технический результат увеличение выхода годных структур за счет повышения их механической прочности.

Технический результат достигается тем, что в способе формирования мембран в монокристаллической кремниевой подложке, включающем нанесение защитного покрытие на поверхность кремния, вскрытие в защитном покрытии окон, формирование через окна на неработающей стороне подложки пористого кремния на заданную глубину путем анодной обработки в растворе фтористоводородной кислоты и удаление пористого кремния травлением в растворе щелочи, перед удалением пористого кремния нерабочую сторону подложки защищают химически стойким покрытием, а на рабочей стороне подложки в слое монокристаллического кремния создают отверстия до пористого кремния, через которые удаляют пористый кремний на заданную глубину в растворе щелочи, дополнительно содержащем этиленгликоль.

Новым в заявляемом способе, необнаруженном авторами при анализе патентной и научно-технической литературы, является то, что перед удалением пористого кремния нерабочую сторону подложки защищают химически стойким покрытием, а на рабочей стороне подложки в слое монокристаллического кремния создают отверстия до пористого кремния, через которые удаляют пористый кремний на заданную глубину в растворе щелочи, дополнительно содержащем этиленгликоль.

Таким образом, заявляемое техническое решение отвечает критериям изобретения "новизна" и "изобретательский уровень".

Технический результат при реализации заявляемого способа достигается за счет того, что при травлении пористого кремния через предварительно созданные отверстия на рабочей стороне подложки (мембраны) и одновременной защите нерабочей стороны химически стойким покрытием можно получать воздушный зазор любой заданной толщины между мембраной и слоем пористого кремния, прилегающим к нерабочей стороне подложки. Наличие воздушного зазора обеспечивает требуемые от мембраны в данном типе прибора функциональные свойства, а оставшийся нетравленным слой пористого кремния вблизи нерабочей стороны повышает механическую прочность всей структуры, благодаря чему увеличивается выход годных структур с мембранами. Заданная толщина монокристаллической мембраны определяется глубиной, на которую анодной обработкой с нерабочей стороны сформирован слой пористого кремния. При травлении пористого кремния через отверстия на рабочей стороне в растворе щелочи с этиленгликолем при одновременной химической защите нерабочей стороны подложки толщина монокристаллической кремниевой мембраны остается постоянной.

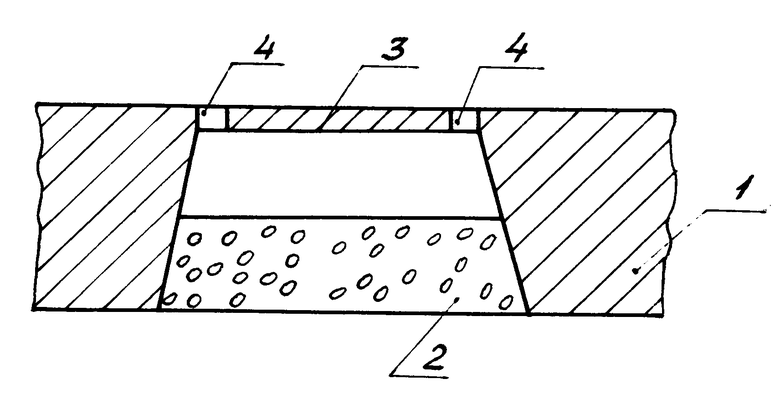

Схематическое изображение получаемой с помощью заявляемого способа структуры с мембраной показано на чертеже, где обозначено: 1 - монокристаллическая кремниевая подложка; 2 слой пористого кремния, остающийся после травления и формирования воздушного зазора между мембраной - 3 и пористым кремнием 2; 4 отверстия в мембране, через которые осуществляют подачу раствора щелочи с этиленгликолем и травлением пористого кремния.

Заявляемый способ реализуют следующим образом. Обе стороны кремниевой подложки защищают химически стойким покрытием (например, фоторезистом или химически стойким лаком), оставляя на поверхности нерабочей стороны незащищенные области заданной конфигурации, в которых формируют затем пористый кремний. Пористый кремний создают анодной обработкой пластин в растворе фтористоводородной кислоты по стандартной технологии путем пропускания электрического тока через электрохимическую ячейку, в которой анодом служит кремниевая подложка, а катодом платиновая пластина. После формирования слоя пористого кремния заданной глубины, которая определяется требуемой толщиной монокристаллической мембраны, подложку извлекают из электрохимической ячейки, промывают от остатков электролита, сушат и наносят на нерабочую сторону (на участки с пористым кремнием) химически стойкое покрытие. Затем на рабочей стороне подложки над областями с пористым кремнием стандартными технологическими приемами (например, фотолитографии) вскрывают в защитном покрытии области и вытравливают отверстия в монокристаллической мембране. Глубина отверстий должна быть не меньше толщины мембраны, а размеры в плоскости поверхности рабочей стороны меньше размеров области проекций на эту сторону слоя пористого кремния. Планарную конфигурацию отверстий (квадрат, прямоугольник, круг и т. д.) выбирают в зависимости от функционального назначения мембраны и требований к площади ее поверхности, а также в соответствии с необходимостью оптимизации технологического процесса. После вытравливания отверстий осуществляют химическое травление пористого кремния в реакционном сосуде в растворе щелочи с этиленгликолем, например 10 25%-ным раствором гидроокиси натрия или калия и этиленгликоля, взятых соответственно в соотношении (3 10):(0,5 8) об. части. Этиленгликоль необходимо вводить в раствор травителя для подавления процесса химического травления монокристаллического кремния и обеспечения более равномерного травления пористого кремния. Травление проводят при температуре из интервала 25 35oC в условиях динамического перемешивания травителя для эффективного проникновения раствора травителя в отверстия и отвода продуктов реакции и получения поверхностей, ограничивающих образующийся воздушный зазор, с минимальной величиной неровности микрорельефа. Путем выбора состава травителя и задания длительности травления получают требуемую толщину воздушного зазора между монокристаллической мембраной и слоем пористого кремния. После травления и отмывки удаляют защитные покрытия с обеих сторон и готовую структуру с мембраной передают на следующие технологические операции. Заявляемый способ позволяет проводить изготовление структур по групповой технологии, т.е. одновременно на одной кремниевой подложке формировать несколько композиций с мембранами.

Пример 1. На кремниевых пластинах марки КДБ-0,1 толщиной 0,3 мм прямоугольной формы (ширина 5 мм, длина 20 25 мм) с ориентацией поверхности [001] изготавливали структуры с мембранами по известному и заявляемому способам. Толщина мембран составляла 15±3 мкм, размеры в плоскости поверхности пластины 3•3 мм. На каждой пластине изготавливали 4 мембраны с расстоянием между ними 2,0 2,2 мм.

При использовании способа-прототипа сначала на пластинах формировали слои пористого кремния путем анодной обработки в 30%-ном растворе фтористоводородной кислоты при плотности тока через электрохимическую ячейку 30 мА/см2, а затем вытравливали с нерабочей стороны пористый кремний в 20%-ном растворе гидроокиси натрия и этиленгликоля в соотношении 5:0,5 (об.части) при 20oC.

При изготовлении структур по заявляемому способу травление пористого кремния осуществляли с рабочей стороны (т.е. со стороны с мембраной) при подаче травителя указанного состав через предварительно созданные прямоугольные отверстия размером 0,3 1,1 мм.

Толщина пористого кремния, оставляемого вблизи нерабочей стороны, составляла 70 100 мкм, т.е. толщина воздушного зазора между пористым кремнием и мембраной была 185 215 мкм.

После изготовления все полученные структуры испытывали на механическую прочность по методу консольного изгиба пластины, нагруженной на свободном конце сосредоточенной силой. Эксперименты показали, что критическое напряжение разрушения пластины с мембранами, изготовленными по способу-прототипу, составляли 23±1,6 МПа, а структуры, изготовленные по заявляемому способу, разрушались при критическом напряжении 507±12 МПа при толщине воздушного зазора 215 мкм и 614±12,8 МПа при зазоре 185 мкм. Следовательно, структуры, изготовленные по заявляемому способу, имеют механическую прочность почти в 30 раз более высокую по сравнению с чисто мембранными конструкциями, сформированными известным способом.

Пример 2. На пластинах кремния марки КДБ-0,01 толщиной 0,3 мм с ориентацией поверхности [001] формировали мембраны для изготовления из них газочувствительных металлоксидных элементов для газовых датчиков. Размер мембран составлял 1,6•1,6•0,008 мм. На одной части пластин мембраны формировали по известному способу, а на другой по заявляемому с созданием воздушного зазора толщиной 100 мкм между мембраной и слоем пористого кремния. Далее пластины разделяли на отдельные элементы (кристаллы) размером 3•3 мм на станке мод. ЭМ-215 алмазным диском с наружной режущей кромкой. После этого визуально и с помощью металлографического микроскопа оценивали количество годных элементов с неразрушенными мембранами. Всего было исследовано по 300 образцов с мембранами, полученными известным и заявляемым способами. В первом случае выход годных составил 38% а во втором 86%

Таким образом, поставленная цель изобретения повышение выхода годных структур с мембранами при реализации заявляемого способа достигнута.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ КРЕМНИЕВЫХ ПОДЛОЖЕК | 1997 |

|

RU2120682C1 |

| СПОСОБ ОБРАБОТКИ КРЕМНИЕВЫХ ПОДЛОЖЕК | 1996 |

|

RU2098887C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ПЛАСТИН КРЕМНИЯ | 1993 |

|

RU2065640C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕМНИЕВЫХ СТРУКТУР СО СКРЫТЫМ ДИЭЛЕКТРИЧЕСКИМ СЛОЕМ | 1998 |

|

RU2151446C1 |

| СПОСОБ АНИЗОТРОПНОГО ТРАВЛЕНИЯ КРИСТАЛЛОВ КРЕМНИЯ | 1996 |

|

RU2106717C1 |

| ДАТЧИК ГАЗОАНАЛИЗАТОРА | 1992 |

|

RU2030738C1 |

| СПОСОБ ОБРАБОТКИ ПЛАСТИН МОНОКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 1996 |

|

RU2119693C1 |

| СПОСОБ ГЕТТЕРИРУЮЩЕЙ ОБРАБОТКИ ПОДЛОЖЕК КРЕМНИЯ | 1997 |

|

RU2134467C1 |

| СПОСОБ КОНТРОЛЯ ОДНОРОДНОСТИ СЛОЕВ ПОРИСТОГО КРЕМНИЯ НА МОНОКРИСТАЛЛИЧЕСКОМ КРЕМНИИ | 1996 |

|

RU2119694C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО ДАТЧИКА ГАЗОВ | 1994 |

|

RU2065602C1 |

Способ формирования мембран в монокристаллической кремниевой подложке. Использование: в области технологии производства полупроводниковых приборов. Сущность изобретения: для формирования мембран наносят защитное покрытие на поверхность кремния, производят вскрытие в защитном покрытии окон и формируют через окна на неработающей стороне подложки слой пористого кремния на заданную глубину путем анодной обработки в растворе фтористоводородной кислоты, затем нерабочую сторону подложки защищают химически стойким покрытием, а на рабочей стороне подложки в слое монокристаллического кремния создают отверстия до пористого кремния и производят удаление пористого кремния травлением в растворе щелочи, дополнительно содержащем этиленгликоль. 1 ил.

Способ формирования мембран в монокристаллической кремниевой подложке, включающий нанесение защитного покрытия на поверхность кремния, вскрытие в защитном покрытии окон, формирование через окна на нерабочей стороне подложки пористого кремния на заданную глубину путем анодной обработки в растворе фтористоводородной кислоты и удаление пористого кремния травлением в растворе щелочи, отличающийся тем, что перед удалением пористого кремния нерабочую сторону подложки защищают химически стойким покрытием, а на рабочей стороне подложки в слое монокристаллического кремния создают отверстия до пористого кремния, через которые удаляют пористый кремний на заданную глубину травлением в растворе щелочи, дополнительно содержащем этиленгликоль.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Физико-химические методы обработки поверхности полупроводников / Под ред | |||

| Б.Д.Луфт | |||

| - М.: Радио и связь, 1982, с.119 - 121 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Xiang-Zheng Tu.I.Electrochem | |||

| Soc | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| Ручная пила | 1925 |

|

SU2105A1 |

Авторы

Даты

1997-12-20—Публикация

1995-12-05—Подача