Изобретение относится к производству вспученных пищевых продуктов в виде спеченных брикетов из взорванного зерна или круп и может быть использовано для получения галет, вафель, крекеров или печенья в камере спекания без последующей дополнительной обработки.

Известны способы изготовления пищевых брикетов, включающие дозирование зерна или крупы, прессование дозы в камере спекания, нагретой до заданной температуры, и вспучивание гранул зерна за счет разрежения, при котором происходит заполнение объема воздушными гранулами, их спрессовывание и спекание в брикет [1, 2, 3] За счет резкого разрежения в камере происходит мгновенное вскипание влаги и взрывное ее перемещение в виде пара из гранул зерна наружу. Из-за разницы давлений внутри зерен и в камере спекания происходит вспучивание гранул и разрыв оболочки с образованием развитой микропористой структуры.

При этом практически полностью исключается разложение ценных питательных веществ, а также сведена к минимуму реакция меланоидинообразования. Содержащаяся в зерне влага перемещается к его поверхности в виде пара, который не является переносчиком водорастворимых веществ, в результате чего они сохраняются в продукте.

В установке Марк 500 фирмы "Incomec" (Бельгия) [4] реализующей данный способ, перерабатываются необработанные зерна и зерновые смеси в вафли, сухари и крекеры различной геометрической формы, толщиной 5-16 мм, массой 7-10 г. При этом в качестве зерновой основы используют рис или пшеницу, или их смеси, с добавлением воздушной кукурузы, риса, овса, гречихи, соевых бобов, проса, ячменя, зеленого горошка, кунжута и поджаренного молотого хлеба.

В состав для изготовления брикетов может входить до 10% сухих специй в виде порошков и 0,5-0,3% поваренной соли. Вносимые вкусовые добавки измельченных специй (перец, укроп, тмин, чили, карри, кориандр, чеснок, сухой лук и т. п. ) и поваренная соль выдерживают высокую температуру переработки, поэтому их можно вводить до спекания брикета.

Недостатком известного способа является узкий диапазон влажности исходного зернового сырья 12-13% Обычно влажность зерна составляет от 7% (с элеваторов, зернохранилищ) до 14% (поступающее непосредственно после обмолота). В связи с этим для осуществления упомянутого способа необходим отбор зерна по влажности, или дополнительная обработка зерна: увлажнение и отлежка.

Известен способ изготовления брикетов из зернового сырья [5] по которому исходный продукт (в частности, рис) с влажностью 15-16% промывают в течение 15-20 мин водой для доведения влажности зерна до 30% Затем проводят сушку зерна до влажности 15-20% (предпочтительнее 17-18%). Далее сырую рисовую смесь порционно засыпают в герметическую камеру спекания, нагретую до температуры 160-180oC, уплотняют, после этого резко увеличивают объем камеры, создавая разряжение. Во время увеличения объема камеры зерно вспучивается, разрываемое вскипающей внутренней влагой, при этом гранулы с развитой поверхностью заполняют объем формы и спекаются в брикет.

Таким образом, на одной рабочей позиции получают готовый продукт, в который затем вносят вкусовые добавки и поваренную соль.

Недостатком этого способа является продолжительность процесса из-за дополнительных операций промывки и сушки сырья, сложность аппаратурного обеспечения контроля влажности до и после увлажнения, сушки зернового материала. Главный же недостаток состоит в том, что практически не представляется возможным получить готовый к употреблению качественный продукт на одной рабочей позиции из-за того, что предварительно внесенные в сырье соль и добавки пригорают в камере спекания, ухудшая вкусовые свойства продукта и вызывая необходимость чистки форм спекания.

Известный состав нетехнологичен, потому что реализация рецептуры вынужденно осуществляется с разрывом потока на два этапа, что определяет потери и увеличивает стоимость продукции. Кроме того, проблематично связывать вкусовые добавки и соль заданного количества с готовым брикетом: их возможно распределить лишь по его поверхности, а не равномерно в объеме брикета для получения идентичных органолептических показателей продукции одного вида и состава.

Техническим результатом изобретения является упрощение процесса и стабилизация качества продукта за счет равномерности распределения вкусовых добавок.

Указанный технический результат достигается тем, что состав смеси на основе зерна и/или круп для изготовления брикетов вспучиванием, включающий соль поваренную и вкусовые добавки, дополнительно содержат масло растительное рафинированное при следующем содержании компонентов, мас.

Зерно и/или крупа 95,1-95,7

Соль поваренная 1,6-2,4

Добавки вкусовые 0,6-1,0

Масло растительное рафинированное 1,6-1,9,

причем соль поваренная в зерновую основу введена в виде 19-23%-ного водного раствора, а в способе изготовления брикетов из зернового сырья, содержащем подготовку смеси, включающей зерно и/или крупы, соль поваренную и добавки вкусовые, дозированную подачу в формовочную камеру спекания, нагрев, прессование полуфабриката, вспучивание гранул зерна при разрежении в формующей камере увеличенного объема и спекание, зерновую смесь с водным раствором соли, перемешивая, выдерживают 4-6 ч, затем вносят добавки вкусовые и масло растительное за 30-50 мин до брикетирования в нагретой до 270-300oC камере спекания, объем которой после прессования полуфабриката увеличивают в 3-6 раз, и выдерживают в течение 4,5-7,0 сек.

Введение в композицию рафинированного растительного масла позволяет до спекания внести в смесь соль и вкусовые добавки, которые не пригорают в формующей камере спекания, а главное, повысить температуру нагрева смеси со 160-180oC до 270-300oC для интенсификации процесса брикетирования, повысив динамику вспучивания без разложения ценных питательных веществ, что улучшает качество и ценность изделий, изготовленных из более широкого спектра по видам зернового сырья.

Введение в композицию масла меньше 1,6 мас. не обеспечивает защитных функций, предотвращающих ухудшение органолептических показателей готового продукта от приготовления вкусовых добавок и соли при температуре брикетирования ниже 270oC.

При введении в композицию масла больше 1,9 массовых процентов оно создает пригар на форме, который удаляется с трудом, а главное, создает в пищевом продукте недопустимые концерогены при температуре брикетирования выше 270oC.

Диапазон содержания вкусовых добавок и соли определен отработанной рецептурой.

Введение соли требуемого количества в зерновую основу в виде водного раствора позволяет совместить ее с операцией увлажнения исходного зерна до влажности 14-22% при перемешивании в течение 4-6 ч. При этом заданные влажность зерна и содержание соли в смеси гарантировано технологией и исключает контроль влагомерами влажности исходного сырья и готовой смеси, что упрощает процесс.

Вкусовые добавки совместно с растительным маслом вносят в смесь за 30-50 мин, чтобы, с одной стороны, обеспечить их распределение в объеме, а с другой стороны, не увеличивать продолжительности операции, которая далее не дает видимых улучшений.

Выбор соотношения объема камеры спекания на операциях брикетирования и прессования, как (3-6):1, продиктовано условиями вспучивания всех зерновых гранул и формирования брикета правильной геометрии без рыхлот и наплывов.

При увеличении объема камеры спекания, нагретой выше 300oC, на операции брикетирования меньше 3 раз происходит пригар масла и компонентов состава к форме, которую необходимо чистить, а изделие получают непригодным к употреблению в пищу.

При увеличении объема камеры спекания, нагретой ниже 270oC, на операции брикетирования более 6 раз получают изделие с пустотами из-за неполного вспучивания зерен некондицию.

Диапазон выдержки брикета при выбранной температуре и оптимизированном разряжении в камере спекания в течение 4,5-7,0 сек определен экспериментально, во время которого завершается уплотнение вспучиваемых гранул в брикет правильной формы и их гарантированное спекание в минимально возможное время, влияющее на производительность.

Для повышения пищевой ценности (калорийность, наличие разнообразных микроэлементов, витаминов и т.д.), вкусовых качеств и экономической целесообразности в рецептуре зерновую пшеницу можно использовать в композиции с рисовой, гречневой, перловой и овсяными крупами, а также добавками молотых и измельченных перца, укропа, мина, кориандра и т.п. чеснока и сушенного лука (раздельно).

Для той же цели в зерновую основу можно добавлять 6-10% пшеничных отрубей.

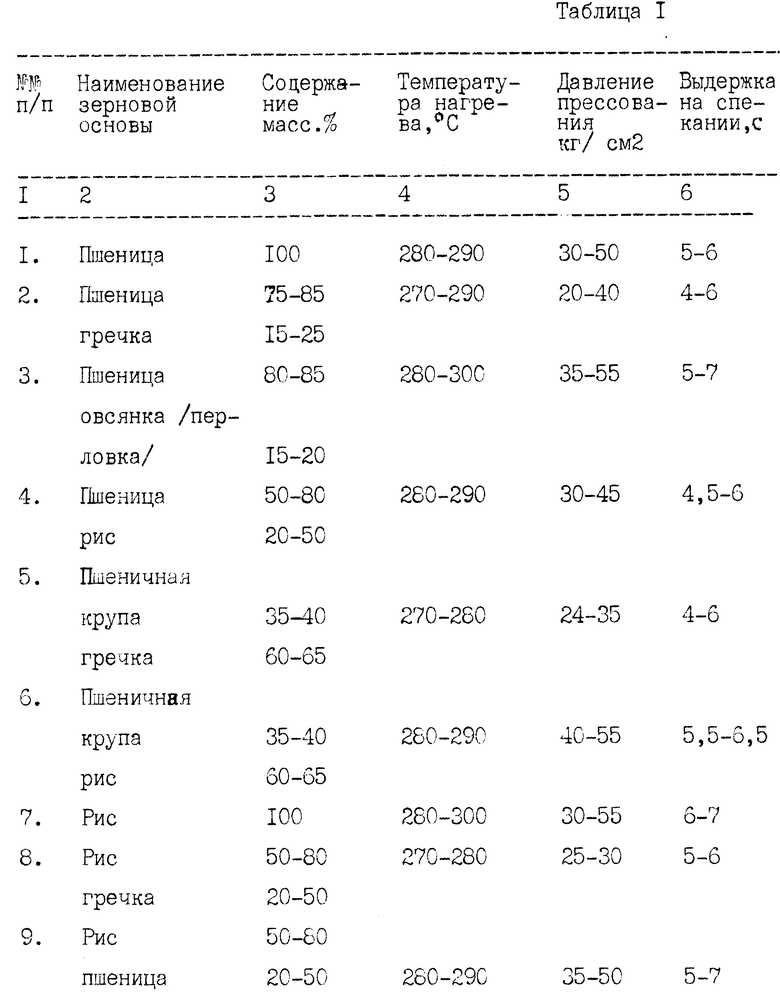

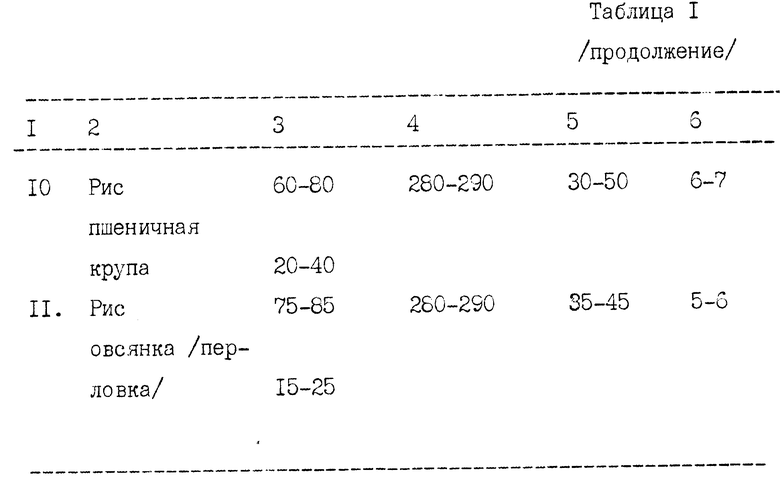

В таблице представлены виды зерновой основы и рекомендуемые параметры ее обработки.

Способ осуществляется следующим образом.

В исходный зерновой продукт (в расчете на 1 кг) добавляют 54-102 г воды для гарантированного обеспечения влажности зерен, необходимой для вспучивания при установленных режимах, давления и температуры.

Соль и вкусовые добавки предварительно просеивают через сито из сетки проволочной тканой N 2, 2,2; 2,5.

Растительное масло фильтруют через сито из шелковой ткани N 25.

Сушенные лук и чеснок и др. инспектируют, дробят до порошкообразного состояния и просеивают через сито с отверстиями диаметром 2,0-2,5 мм.

Все порошкообразные продукты пропускают через магнитные заграждения и хранят до смешивания в плотно закрывающейся таре.

Предварительно готовят 19-23%-ный раствор поваренной соли в воде: 16-24 частей соли растворяют в 54-102 частях воды с температурой 50-70oC, который вливают в количестве 70-126 г в зерновую основу, периодически перемешивая, выдерживают в течение 4-6 ч. при этом влажность зерна составляют 12,5 24,2% что соответствует условиям, необходимым для вспучивания при брикетировании. Затем вкусовые добавки в количестве 0,6-1,0 мас. и 1,6-1,9 мас. рафинированного растительного (подсолнечного, соевого, арахисового, кукурузного) масла вносят в смесь и выдерживают, перемешивая в течение 30-50 мин.

Дозированную сырую смесь порционно вводят в камеру спекания, нагретую до температуры 270-300oC, в зависимости от состава, и прессуют полуфабрикат под давлением 25-55 кг/см2, до размера по его высоте 1,0 мм. Затем формообразующие ползуны камеры спекания резко разводят на высоту готового изделия 3-6 мм, создавая разряжение.

Разница давлений при этом внутри зерен и в камере столь велика, что пар разрывает поверхность зерен, которые увеличиваются в объеме, заполняя формующую камеру.

При этом гранулы зерен приобретают развитую пористую микроструктуру. Продукт выдерживают в течение 4,5-7,0 сек и спекают в брикет. Далее камеру спекания размыкают и готовый брикет шибером выталкивают в отводящий лоток.

Получают брикеты диаметром 50-80 мм, равномерные по толщине, без рыхлот и значительных боковых наплывов продукта. Консистенция брикетов хрупкая, легко ломающаяся, цвет от белого до светло-коричневого вкус и запах свойственные данному виду изделий без порочащий признаков.

При изготовлении пищевых изделий по этой технологии, используется зерно и крупы без предварительной подготовки (помола, закваски теста и т.п. операций, используемых в хлебопекарной промышленности).

Сухие брикетированные пищевые изделия в виде вафель, крекеров, сухарей, галет или печенья с высокой питательной ценностью и разнообразными вкусовыми особенностями могут быть использованы вместо хлеба для предприятий общественного питания, школьных завтраков, диетического и диабетического питания.

Использованная литература.

1. SU, авторское свидетельство N 1606100, кл. A 23 L I/18, 1990.

2. SU, авторское свидетельство N 1597155, кл. A 23 L I/18, 1990.

3. SU, авторское свидетельство N 1287832, кл. A 23 L I/18, 1984.

4. Grain processor Mark 500 фирмы "Jncomec" Be, пат. N 8700173, кл. A 21 B 5/02, 1988.

5. GB, пат. N 2052240, кл. A 21 B 5/02, 1991.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ БРИКЕТОВ ИЗ ЗЕРНОВОГО СЫРЬЯ | 1999 |

|

RU2157073C1 |

| СПОСОБ ПРОИЗВОДСТВА СЛАДКИХ ЗЕРНОВЫХ ХЛЕБЦЕВ | 2015 |

|

RU2603913C1 |

| Способ производства зерновых хлебцев | 2017 |

|

RU2730675C2 |

| СПОСОБ ПРОИЗВОДСТВА КАШИ БЫСТРОГО ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2309610C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПИЩЕВЫХ БРИКЕТОВ ИЗ ЗЕРНА | 2000 |

|

RU2187945C2 |

| Хлебцы рисовые хрустящие для питания детей и способ их производства | 2018 |

|

RU2702862C1 |

| Способ получения мучных криспов | 2018 |

|

RU2689579C1 |

| Способ получения изделий из цельного зерна | 2022 |

|

RU2826933C2 |

| Способ производства крекеров из цельного зерна ржи, обогащенного нутом | 2019 |

|

RU2711139C1 |

| Чипсы цельнозерновые и способ их производства | 2018 |

|

RU2696897C1 |

Использование: в производстве пищевых продуктов в виде спеченных брикетов из взорванного зерна: галет, крекера, печенья, вафель. Сущность: состав смеси на основе зерна и/или круп для изготовления брикетов вспучиванием включает, мас. %: зерно и/или крупу 95,1-95,7; соль поваренную, вводимую в зерновую основу в виде 19-23%-ного водного раствора 1,6-2,4; добавки вкусовые 0,6-1,0; масло растительное рафинированное 1,6-1,9. Способ изготовления брикетов включает подготовку смеси, содержащей зерно и/или крупы, водный раствор соли, путем выдерживания при перемешивании в течение 4-6 часов, дозированную подачу в формовочную камеру спекания с внесением за 30 мин до брикетирования добавок вкусовых и масла растительного в нагретой до 270-300oC камере спекания, прессование полуфабриката, вспучивание гранул при разрежении в формующей камере, объем которой после прессования увеличивают в 3-6 раз, и спекание при выдержке в течение 4,5-7,0 с. 2 с.п. ф-лы, 1 табл.

Зерно и/или крупа 95,1 95,7

Соль поваренная 1,6 2,4

Добавки вкусовые 0,6 1,0

Масло растительное рафинированное 1,6 1,9

причем соль поваренная в зерновую основу введена в виде 19 23%-ного водного раствора.

| BE, патент, 8700173, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| GB, патент, 2052240, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-12-27—Публикация

1996-01-10—Подача