Изобретение относится к ракетно-космической технике, однако может быть использовано более широко, в частности в тех случаях, когда возникает необходимость в оперативном получении большого количества сжатого газа, например, для вытеснения воды из глубоководного понтона при осуществлении судоподъема.

Типичный твердотопливный газогенератор состоит из корпуса, заряда твердого топлива, как правило, торцевого горения, воспламенителя и штуцера для соединения с аккумулятором давления [1]

Недостатком известных газогенераторов является необходимость использовать в качестве заряда унитарные твердые топлива (т.е. способные гореть без доступа воздуха). Как известно, такие топлива содержат в себе достаточное количество окислителя и поэтому являются взрыво-пожароопасными в процессе их производства, хранения и транспортировки. Опасность возрастает при увеличении размеров заряда. Такое увеличения необходимо в случае расширения диапазона применимости газогенераторов, например, для вытеснения воды из понтона при судоподъеме. Для этого могут потребоваться десятки и даже сотни тонн унитарного твердого топлива.

Известен также газогенератор на твердом топливе с раздельными компонентами [2] Газогенератор содержит корпус с выпускным отверстием, подвижные твердые блоки горючего и окислителя, воспламенитель и подающие штоки с приводом. Газификация блоков горючего и окислителя и последующее горение осуществляются только при их приближении друг к другу и постоянном их движении за счет привода (по мере выгорания блоков). При этом в процессе газообразования блоки горючего и окислителя постоянно разделены зоной горения, поэтому между собой не контактируют.

Необходимость обеспечения подвижности блоков приводит к усложнению конструкции и понижению надежности устройства, что является его недостатком. В том случае, если требования регулирования газоприхода не выдвигаются, этот недостаток целесообразно устранить.

Наиболее близким по конструкции представляется устройство для получения газов, состоящее из источника электрического тока и газогенерирующего блока, выполненного в виде чередующихся между собой пар прокладок, например, из полиэтилена и из материала, проводящего электрический ток, подключенных к источнику электрической энергии [3]

Недостатками известного газогенератора являются высокие габаритно-массовые характеристики при предназначении для эксплуатации в автономном режиме. Это связано с необходимостью использования собственного источника электроэнергии. Габаритно-массовые характеристики последнего могут быть сравнимы или даже превосходить аналогичные характеристики собственно устройства для получения газа.

Задача изобретения повышение эксплуатационных возможностей газогенератора в автономном режиме за счет понижения его габаритно-массовых характеристик.

Решение поставленной задачи заключается в том, что в известном газогенераторе на твердом топливе, содержащем корпус, расходный насадок, воспламенитель и газогенерирующий блок, выполненный в виде чередующихся между собой прокладок из твердого горючего и тепловыделяющих прокладок, последние выполнены из твердого окислителя, например, азотнокислого аммония или перхлората аммония, причем указанные прокладки упруго поджаты друг к другу, а контактирующие поверхности установлены преимущественно перпендикулярно поверхности воспламенения. Между контактирующими поверхностями дополнительно могут быть установлены теплопроводные прокладки, а также прокладки, содержащие катализатор или ингибитор горения. Внешняя поверхность газообразующего блока может быть покрыта упругой оболочкой поджатой поверхности за счет натяга. Поверхность контакта прокладок может быть смазана жидким горючим с большой вязкостью, например, трансформаторным маслом.

Выполнение тепловыделяющих прокладок из твердого окислителя в сочетании с их поджатием к прокладкам горючего и расположение контактирующих поверхностей преимущественно перпендикулярно поверхности воспламенения обеспечивают устойчивое газообразование без движения блоков горючего и окислителя. Это достигается за счет распространения "носиков" пламени по поверхности контакта вглубь газогенерирующего блока. При этом упругое поджатие поверхностей обеспечивает нормальные условия горения в течение всего процесса. В этом случае отпадает необходимость склеивания компонентов горения, как это имеет место в смесевых ракетных топливах. Прокладки с нанесенным катализатором или ингибитором горения позволяют запрограммировать отдельную скорость горения, т. е. непосредственно перед сборкой газогенератора задать время сгорания без специального изменения уровня внутрикамерного давления. Тот же результат может быть получен использованием прокладок из теплопроводящего материала. Кроме того, при установке теплопроводных прокладок внутри прокладок окислителя уменьшаются дегрессивно догорающие остатки. Покрытие газогенерирующего блока упругой оболочкой с натягом обеспечивает бронирование соответствующей части поверхности (т.е. предотвращение ее зажигания от продуктов горения в камере). Наличие смазки из горючего материала препятствует проскоку пламени в возможные зазоры вследствие неровностей поверхностей контакта.

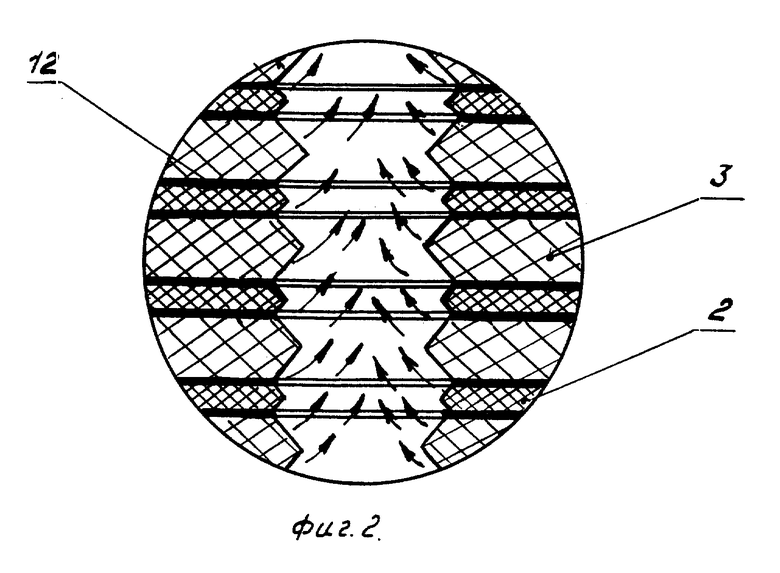

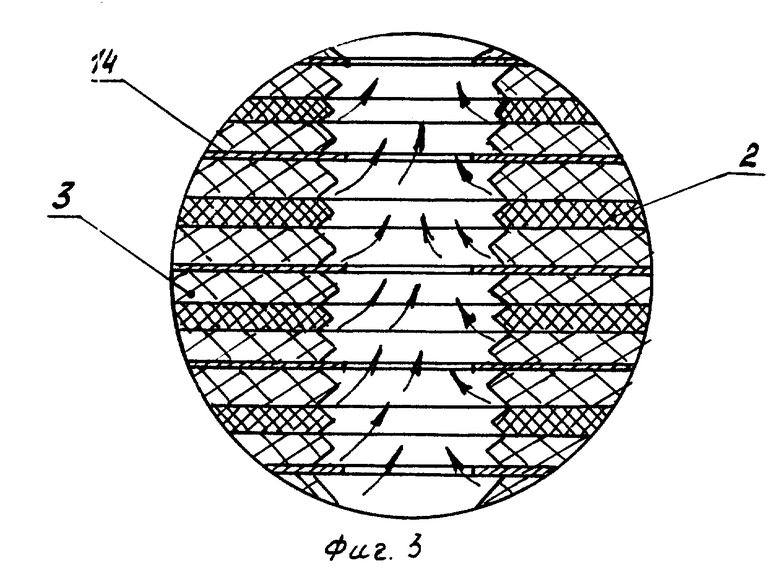

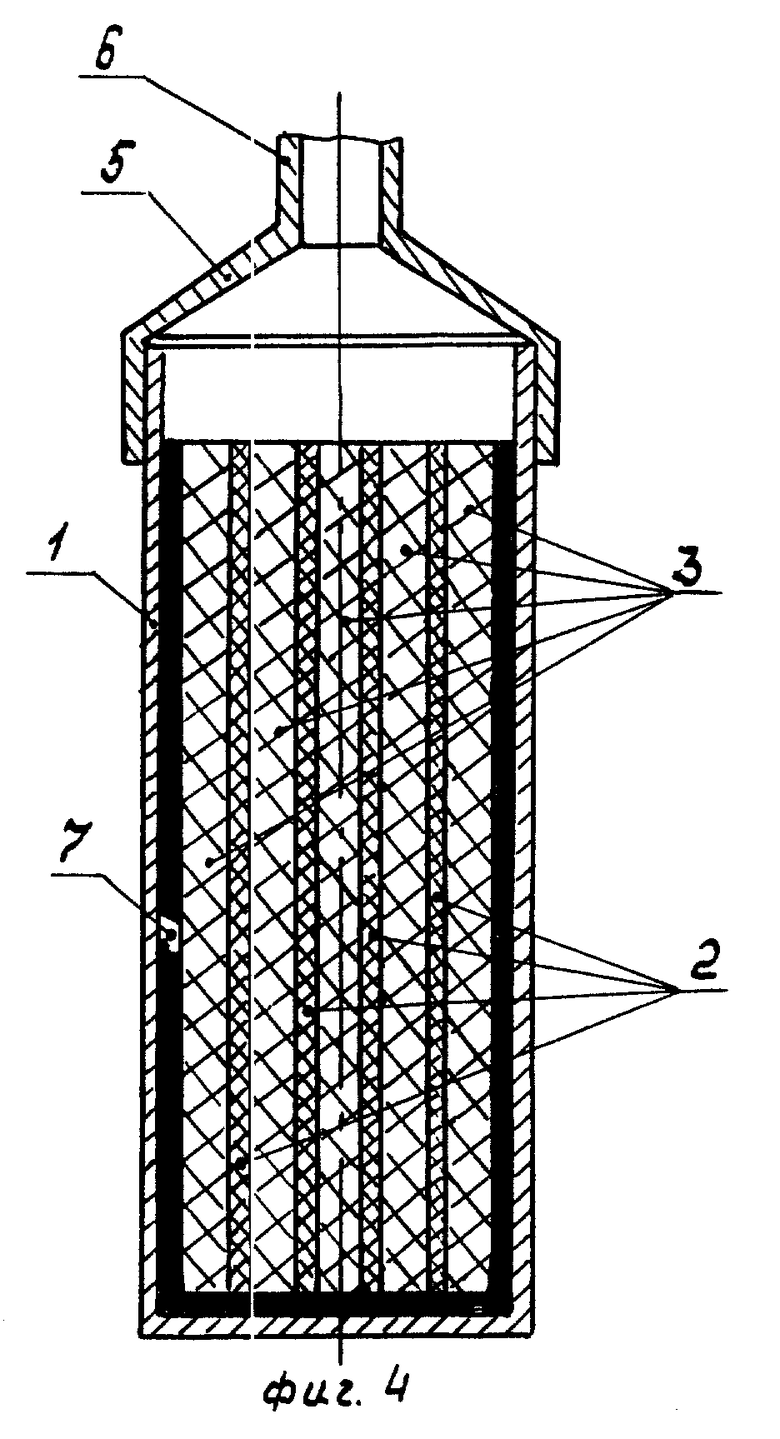

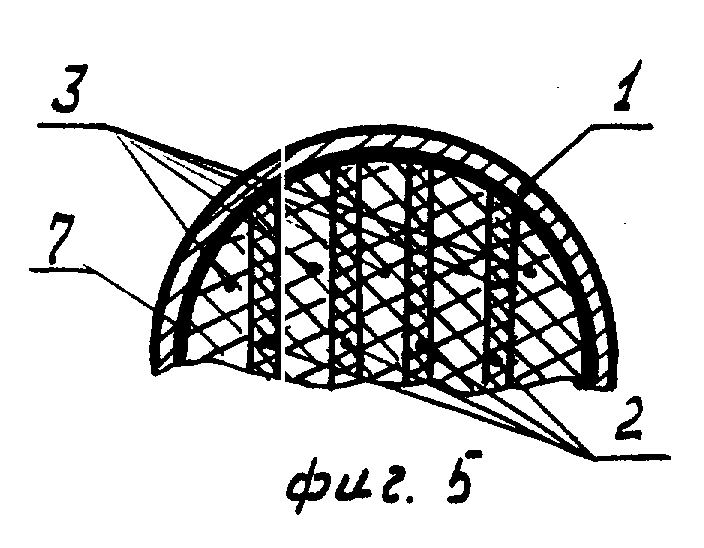

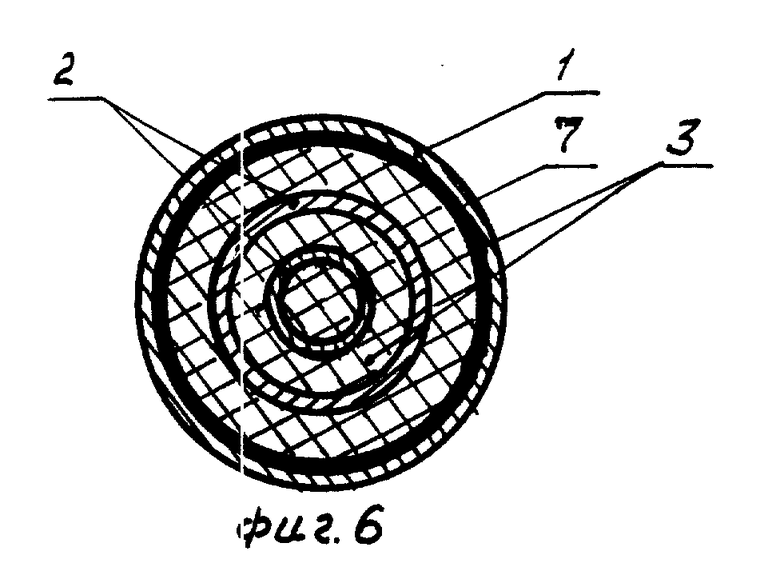

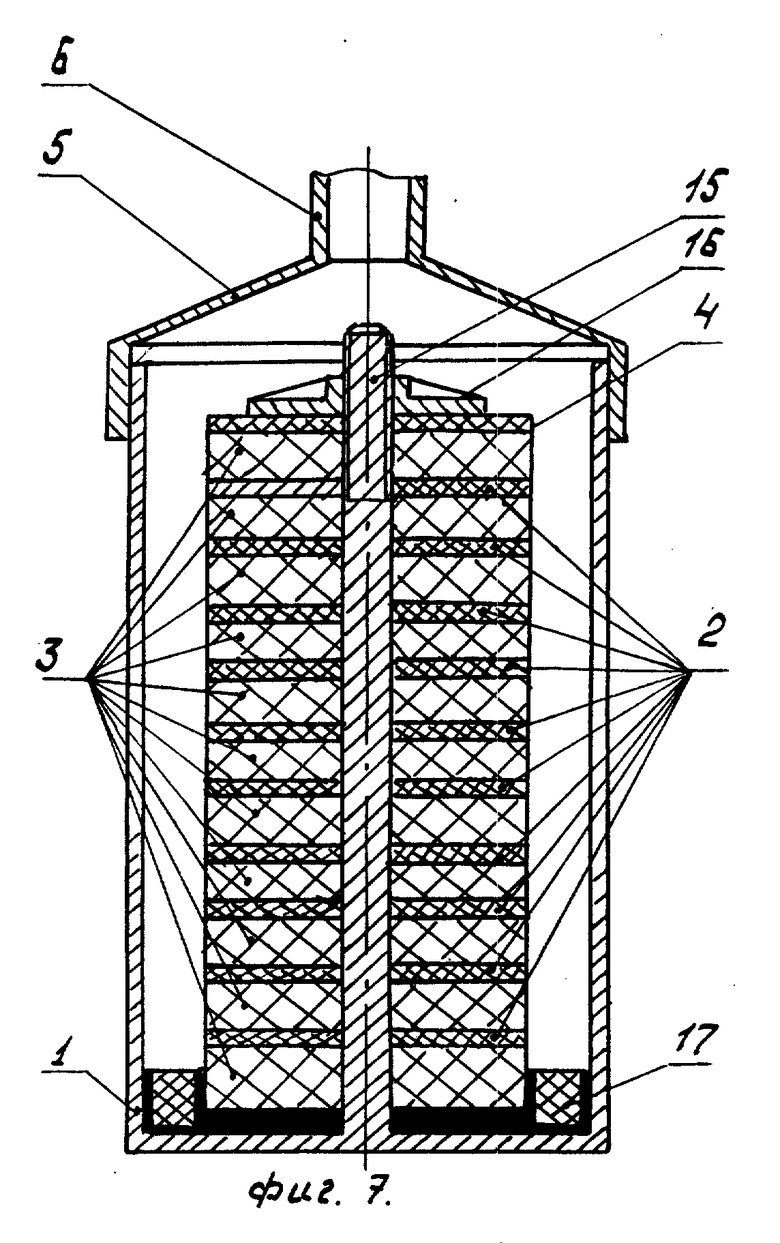

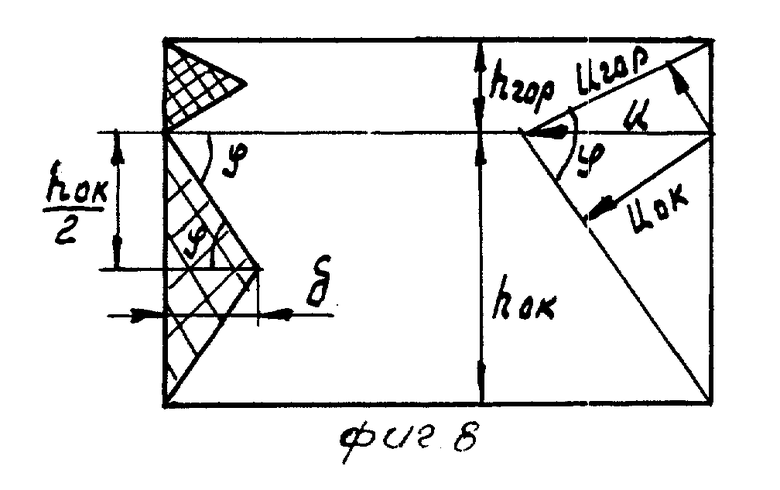

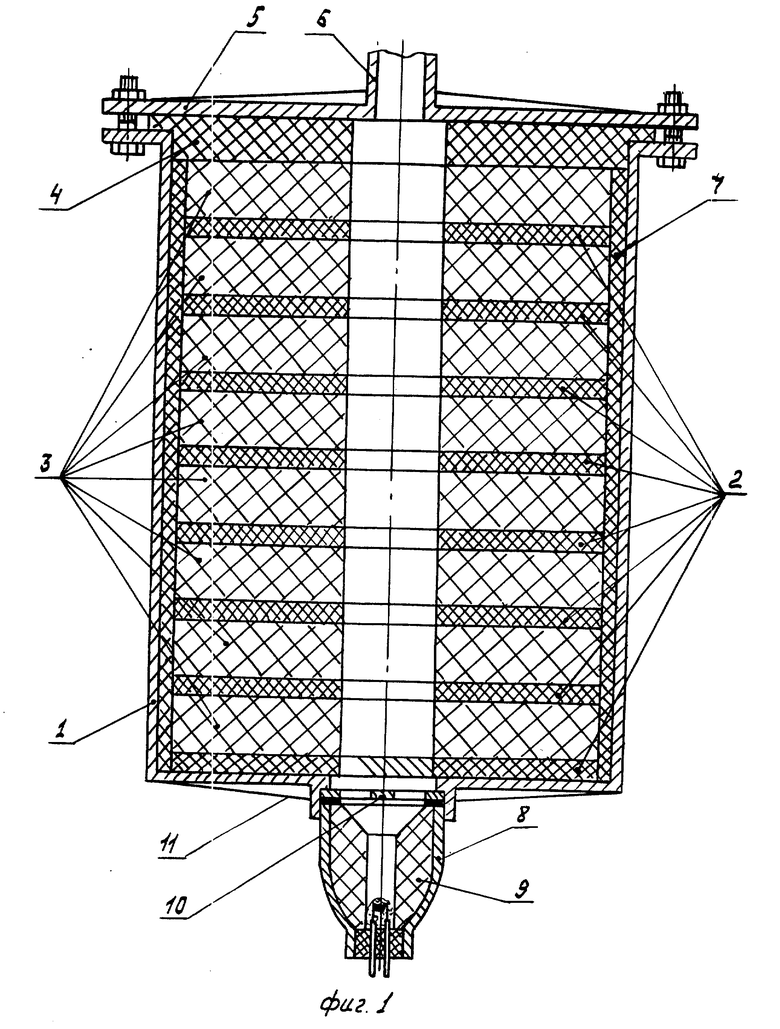

На фиг. 1 показан газогенератор с внутренним горением в разрезе, общий вид; на фиг. 2 и 3 сечения газогенерирующих блоков после установившегося горения; на фиг. 4 газогенератор с плоскими (фиг. 5) и коаксиальными (фиг. 6) прокладками, общий вид; на фиг. 7 вариант газогенератора с внешним горением в разрезе; на фиг. 8 вспомогательная схема для оценки размера дегрессивно догорающих остатков.

Возможны различные варианты компоновки элементов газогенерирующего блока. Газогенератор с внутренним горением (фиг. 1) содержит корпус 1, в котором установлен газогенерирующий блок, представляющий собой набор поджатых друг к другу перемежающихся прокладок с центральными отверстиями, состоящий из прокладок горючего 2 и прокладок окислителя 3. Последние через резиновую прокладку 4 поджаты крышкой 5, в которой предусмотрен газовод 6, связанный с коллектором газов (не показан). На внешней части заряда предусмотрена упругая оболочка 7, выполненная в виде рукава, например, из резины. В передней части корпуса предусмотрено воспламенительное устройство 8 с дополнительным зарядом твердого топлива 9 и диафрагмой 10. На переднем днище и крышке 5 могут быть предусмотрены ребра жесткости 11.

Между блоками горючего и окислителя могут быть предусмотрены прокладки 12, содержащие катализатор (фиг. 2) или(и) прокладки 14 из теплопроводного материал (фиг. 3).

До начала эксплуатации компоненты газогенерирующего блока ("сборного топлива") транспортируют и хранят раздельно, что гарантирует пожаро-взрывобезопасность. Перед тем как возникает необходимость в запуске газогенератора, производят сборку газогенерирующего блока. Это достигается следующим образом. Газогенерирующий блок собирают в оболочке 7, последовательно вставляя в нее прокладки горючего 2 и окислителя 3, а при необходимости и прокладки из теплопроводимого материала и прокладки с катализатором 12 (порошок катализатора, например, может наноситься на дополнительную горючую прокладку или непосредственно на обе стороны прокладок горючего, смазанных клеем типа БФ). При этом за счет упругости оболочки 7 стягивающей компоненты газогенерирующего блока, последний приобретает подобие цилиндрической шашки с осевым каналом. Подобный газогенерирующий блок может быть назван "зарядом-полуфабрикатом". После установки "заряда-полуфабриката" в корпусе 1 и его поджатия через прокладку 4 крышкой 5 он окончательно преобретает свойства твердотопливного заряда унитарного топлива, способного к самостоятельному горению без доступа воздуха. Другие операции сборки не имеют особенностей.

Газогенератор работает следующим образом.

После подачи напряжения на электрозапал воспламенителя обеспечивается зажигание навески пиротехнической смеси, а затем и вспомогательного заряда 9. Образующиеся высокотемпературные газы с нагретыми частицами конденсата омывают внутреннюю поверхность канала сборного заряда, обеспечивая его воспламенение. При этом в месте контакта горючего и окислителя возникают кольцевые зоны горения, обеспечивающие газификацию прилегающих слоев и последующее химическое взаимодействие продуктов газификации. Принципиальная форма образующейся поверхности газообразования (часть сечения диаметральной плоскостью) представлены на фиг. 2 и 3, где направление движения продуктов горения указано стрелками. Наличие прокладки с катализатором (ингибитором) 12 позволяет увеличить (уменьшить) скорость горения.

Газогенератор с торцевым горением газогенерирующего блока (фиг. 4) содержит корпус 1 с крышкой 5 и газоводом 6, а также прокладки горючего 2 и окислителя 3. Последние стянуты упругой оболочкой 7. Прокладки горючего 2 и окислителя 3 могут быть выполнены в виде пластин (фиг. 5) или коаксиальных оболочек (фиг. 6). Сборку газогенерирующего блока осуществляют подобно описанной выше. Однако при использовании коаксиальных прокладок для обеспечения более плотных контактов поверхности, последние должны быть смазаны жидким горючим с большой вязкостью, например, трансформаторным маслом. Эта операция может быть проведена и во всех других конструкциях, если вследствие неровностей или других дефектов не обеспечивается достаточно плотный контакт между поверхностями горючего и окислителя.

Работа газогенератора с торцевым горением осуществляется следующим образом.

Срабатывание воспламенителя (не показан) обеспечивает воспламенение газогенерирующего блока по торцевой поверхности и последующий переход к стационарному горению. При этом благодаря смазке поверхностей горючего и окислителя вязкой жидкостью, заполняющей зазоры, обеспечивается нормальное горение газогенерирующего блока без проскоков пламени. Боковая поверхность из-за покрытия натянутой оболочкой 7 не воспламеняется.

Газогенератор с внешним горением (фиг. 7) содержит корпус 1 с крышкой 5 и газоводом 6, а также газогенерирующий блок из поджатых друг к другу перемежающихся прокладок горючего 2 и окислителя 3. Последние через имеющиеся центральные отверстия надеты на стержень 15, закрепленный на днище корпуса 1, и поджаты плоской фасонной гайкой 16 через упругую прокладку 4. В головной части газогенератора может быть предусмотрена шашка твердого топлива 17 с воспламенителем (не показан).

Работа газогенератора с внешним горением газогенерирующего блока осуществляется следующим образом.

При срабатывании воспламенителя зажигается твердотопливная шашка 17 и образующиеся высокотемпературные газы омывают внешнюю поверхность газогенерирующего блока. После прогрева происходит воспламенение последнего по внешней поверхности. Образующиеся продукты горения через газовод 6 поступают в коллектор потребителя (не показан).

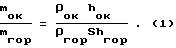

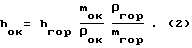

Связь между толщиной прокладки горючего hгор и толщиной прокладки окислителя hок определяется, исходя из стехиометрического соотношения между массой горючего mгор и массой окислителя mок с учетом соответствующих плотностей ρгор и ρок (при одинаковых площадях поперечного сечения)

Отсюда при заданном размере hгор толщина прокладки окислителя определится из формулы

Как видно из приведенных чертежей (фиг. 2 и 3), поверхность газообразования является достаточно неровной. В конце горения будут образовываться неупорядоченные остатки, которые будут догорать в режиме, подобном горению в псевдоожиженном слое. При этом газообразование будет носить дегрессивный характер.

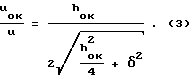

Для определения степени дергессивности остатков рассмотрим газогенерирующий блок, состоящий из пары горючее окислитель (фиг. 8). Справа показаны векторы скорости разложения горючего Uгор и окислителя Uок, а также скорость распространения передового фронта горения ("носика" пламени) U. Слева изображены профили остатков горючего и окислителя в момент подхода "носика" пламени к противоположной стороне от начальной поверхности газообразования.

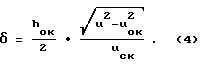

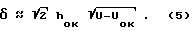

Рассмотрим вариант возможной оценки толщины дегрессивного остатка окислителя δ] (толщина дергессивного остатка горючего будет такой же). Очевидно, профиль этого остатка будет соответствовать треугольнику с длиной основания Hок/2 и высотой d. Как следует из фиг. 8, половина этого треугольника подобна треугольнику, построенному на компонентах скорости U и Uок. На основании их подобия, определив гипотенузу по теореме Пифагора, запишем

Отсюда после несложных преобразований получим

При наибольшей разнице между U и Uок из соотношения (4) можно получить более простое приближенное равенство

Из полученных формул (4) и (5) видно, что для уменьшения дегрессивности остатков следует уменьшить толщину прокладок или разницу между скоростями U и Uок. Это может быть достигнуто подбором низкоскоростных пар горючее - окислитель или использованием ингибиторов горения. В том случае, если ограничения на размеры дегрессивных остатков не устанавливаются, может быть поставлена цель уменьшения сгорания блока. Тогда могут быть использованы прокладки с катализатором или(и) прокладки из теплопроводного материала.

Относительная часть дегрессивно догорающих остатков может быть выражена через площади поперечного сечения (прямоугольника) прокладки окислителя в начальном состоянии и (треугольника) ее дегрессивного остатка. Для газогенератора внутреннего (канального) горения справедливо равенство

где l толщина сгоревшего свода;

d, D внутренний и внешний диаметры газогенерирующего блока.

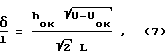

Для газогенератора торцевого горения имеем аналогичное соотношения

где L длина газогенерирующего блока, например, при L 200 мм, hок 15 мм;

U Uок 0,2 мм/с;

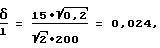

значение δ/l равно

т. е. относительная часть дегрессивно догорающих остатков не превышает 2,5%

Уровень давления, при котором возможно устойчивое горение рассматриваемого газогенерирующего блока, может быть определен по аналогии со смесевыми топливами. Это связано с тем, что распространение фронта пламени в месте контакта горючего и окислителя ("носика" пламени) определяется теми же процессами, что и для смесевых составов. Исходя из этого, для окислителя типа нитрата аммония (NH4NO3) минимальное давление состоит 0,7 МПа, а для перхлората аммония (NH4ClO4) оно вдвое выше. При использовании горючего на основе полиуретана или полибутадиена критическое давление может быть понижено до 0,1 МПа [2, c.22] Скорость распространения "носика" пламени может составлять от 0,3 до 50 мм/е и должна быть определена экспериментально для каждой пары. При известной скорости движения фронта горения и площади поверхности газообразования газопроизводительность может быть определена известным способом. Зависимость между массой газогенерирующего блока и объемом продуктов может быть установлена либо термодинамическим расчетом, либо экспериментально. В этом случае имеет место полная аналогия со смесевыми твердыми топливами, применяемыми в ракетной технике.

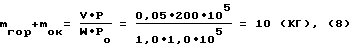

Пример проектирования предлагаемого газогенератора на твердом топливе. Предположим, необходим газогенератор для наддува емкости вместимостью V 0,05 м3 до давления P 20 МПа. Для проектирования выбираем пару полиметилметакрилат (плексиглас) перхлорат аммония. При стехиометрическом массовом отношении объемная газопроизводительность такой пары составит W ≈ 1,0 м3/кг (при нормальных условиях). Масса газогенерирующего блока с учетом линейной зависимости от давления определится из соотношения

здесь Po давление при нормальных условиях.

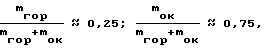

Стехиометрическое соотношение между массами горючего и окислителя приблизительно равно

откуда с учетом (8) имеем

mгор ≈ 2,5 кг, mок 7,5 кг.

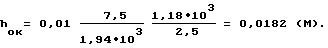

Задав толщину прокладки горючего, равную hгор 10 мм, по соотношению (2) находим толщину прокладки окислителя

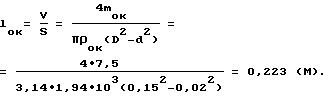

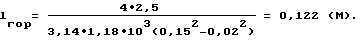

Задаваясь размером диаметров d= 20 мм и D=150 мм, получим общую длину сборки прокладок окислителя

Соответственно толщина прокладок горючего равна

Расчетное количество прокладок окислителя Nок определится из отношения

Количество прокладок горючего Nгор должно быть равным этому количеству. Действительно

Выбираем количество прокладок N с некоторым избытком, тогда N 13.

Общая длина газогенерирующего блока L равна сумме сборок прокладок

L N(hгор + hок) 13(0,0100+0,0182)=0,367 (м).

В случае использования прокладок с нанесенным катализатором толщиной hкат=0,2 мм общая длина увеличится на величину Δкат равную

Δкат= N•hкат= 13•0,002 = 0,026 (м).

При использовании теплопроводных (металлических) прокладок толщиной hтепл 0,1 их можно рассматривать как горючее, не дающее газообразных продуктов горения. Однако при приближенных оценках этого можно не учитывать. Тогда длина газогенерирующего блока возрастет на Δтепл:

Δтепл= N•hтепл= 13•0,001 = 0,013 (м).

Таким образом, общая длина газогенерирующего блока будет равна 406 мм. Использование прокладок из твердого окислителя вместо электро-тепловыделяющих прокладок в сочетании с их поджатием и соответствующим расположением поверхностей контакта позволяет на несколько порядков понизить затраты электроэнергии. Эта энергия поставляется за счет экзотермических реакций системы горючее окислитель. Использование малогабаритного источника электроэнергии гальванического элемента позволяет через дополнительную навеску воспламенителя осуществить зажигание всего газогерирующего блока.

Газогенератор с подвижными блоками горючего и окислителя уступает предлагаемому по надежности в работе, поскольку в последнем отсутствуют подвижные части. Его габаритно-массовые характеристики также выше за счет наличия дополнительного (по сравнению с предлагаемым) привода.

При сравнении с известными газогенераторами на твердом (ракетном) топливе предлагаемый имеет то преимущество, что его компоненты изготавливаются, транспортируются и хранятся раздельно. Это обеспечивает полную пожаро-взрывобезопасность. Причем отпадает необходимость в вооруженной охране как места производства и хранения, так и средств транспортировки элементов газогенерирующего блока. Подобное создает благоприятные условия для более широкого распространения газогенераторов в народном хозяйстве.

Источники информации

1. Шэртлеф Э. Газогенераторы./Из кн. Вспомогательные системы ракетно-космической техники. Пер. с англ. Н.В.Обезъяева и М.С.Шура./Под ред. И.В.Тишунина. М. Мир, 1970, с.179, фиг. 5.9.

2. Шишков А. А. Румянцев В.В. Газогенераторы ракетных систем. М. Машиностроение, 1981, с.112.

3. Авторское свидетельство N 1755911, МКИ B 02 J 7/00, 1992 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЕРДОТОПЛИВНЫЙ ГАЗОГЕНЕРАТОР ДЛЯ ПОДВОДНОГО ИСПОЛЬЗОВАНИЯ | 1995 |

|

RU2100065C1 |

| ГАЗОГЕНЕРАТОР | 2002 |

|

RU2234364C2 |

| СПОСОБ ТЕРМОГАЗОХИМИЧЕСКОГО И СИЛОВОГО ВОЗДЕЙСТВИЯ НА ПРИЗАБОЙНУЮ ЗОНУ ПРОДУКТИВНОГО ПЛАСТА И ГАЗОГЕНЕРАТОР | 1995 |

|

RU2110677C1 |

| ВОСПЛАМЕНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ГАЗОГЕНЕРАТОРА | 2002 |

|

RU2239474C2 |

| Газогенератор для разрыва пласта | 1975 |

|

SU588782A1 |

| ИМПУЛЬСНЫЙ ГАЗОГЕНЕРАТОР | 2022 |

|

RU2800462C1 |

| ГАЗОГЕНЕРИРУЮЩЕЕ УСТРОЙСТВО | 2002 |

|

RU2222363C1 |

| Устройство для распыления порошков | 2017 |

|

RU2651433C1 |

| ГАЗОГЕНЕРАТОР | 2022 |

|

RU2800463C1 |

| ПИРОТЕХНИЧЕСКАЯ СИСТЕМА ВОСПЛАМЕНЕНИЯ СОПРОВОЖДЕНИЯ | 2000 |

|

RU2178093C2 |

Использование: в ракетно-космической технике, а также при подводных аварийно-спасательных работах. Сущность изобретения: газогенератор на твердом топливе содержит корпус, расходный насадок, воспламенитель, газогенерирующий блок, выполненный в виде чередующихся между собой прокладок из твердого горючего и тепловыделяющих прокладок, последние выполнены из твердого окислителя, например, азотнокислого аммония или перхлората аммоний, причем указанные прокладки упруго поджаты друг к другу, а контактирующие поверхности установлены преимущественно перпендикулярно поверхности воспламенения. Изобретение обеспечивает устойчивое газообразование в автономном режиме, при этом понижаются габаритно-массовые характеристики газогенератора и затраты электроэнергии при его использовании. 4 з.п. ф-лы, 8 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шишков А.А., Румянцев Б.В | |||

| Газогенераторы ракетных систем | |||

| - М.: Машиностроения., 1981, с.112 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1755911, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-12-27—Публикация

1995-01-16—Подача