Изобретение относится к нефтедобывающей промышленности и может быть использовано для термогазохимического и силового воздействия на призабойную зону продуктивного пласта давлением продуктов горения твердого топлива с целью увеличения дебита скважины.

Известен газогенератор типа АСГ-105 для разрыва продуктивного пласт давлением продуктов горения унитарного (т.е. способного гореть без доступа воздуха) твердого топлива, представляющего собой от одного до четырех последовательно расположенных толстостенных модельных ракетных двигателей, в каждом из которых размещено по 7 твердотопливных шашек с навеской воспламенителя и цепью запала [1].

Недостатками этих газогенераторов являются большой балластный вес корпуса и неудобство в эксплуатации, связанное с трудоемкостью сборки и в особенности разборки. Последнее связано с частыми заклиниваниями сборных деталей под действием больших перепадов давления.

Известен также бескорпусный твердотопливный газогенератор типа ПГД-БК для разрыва нефтеносного пласта [2], содержащий кабельную головку и набор канальных шашек, надетых на перфорированную стальную трубку, в которой размещена воспламенительная смесь, а перфорация перекрыта неметаллическими мембранами.

Недостатками известного газогенератора являются необходимость использования для его задействования громоздкого промыслового оборудования, трудоемкость сборки, а также частое повреждение или полный выход из строя кабельной головки при эксплуатации.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту представляется известный аккумулятор давления типа АДС-6 [3] для термогазохимического или силового воздействия на призабойную зону продуктивного пласта, являющийся фактически газогенаратором. Известный аккумулятор давления для скважин состоит из сгорающих блоков унитарного твердого топлива, воспламенителя, нагревательного элемента, кабельной головки (скобы), каната и средства объединения сгорающих блоков в гирлянды, причем по крайней мере в воспламенительном блоке топлива предусмотрен осевой канал.

Недостатком известного газогенератора является неудобство эксплуатации, связанное с необходимостью использования средств спуска и подъема, возможностью повреждения или полного вывода из строя кабельной головки при проведении разрыва, а также с необходимостью применения электрического кабеля с достаточно мощным источником энергии.

Известен способ силового воздействия на призабойную зону разрыва нефтеносного пласта с целью повышения дебита путем торпедирования в незакрепленной части скважины [1], при реализации которого торпеду опускают на забой, отцепляют от кабеля и над ней, для защиты вышестоящей части ствола, устанавливают цементный мост высотой 30-50 м. Торпеда срабатывает от находящегося в ней взрывателя через 6-10 сут после спуска в скважину. После взрыва торпеды цементный мост разбуривают и производят очистку ствола скважины.

Недостатки известного способа являются большая длительность и трудоемкость проведения разрыва, а также последующего восстановления скважины.

Сущность наиболее близкого к изобретению из известных способов термогазохимического и силового воздействия на призабойную зону нефтеносного пласта заключается в следующем [3]. В скважину в необходимый для воздействия интервал продуктивного пласта на геофизическом кабеле опускают набор блоков твердого топлива типа АДС-6, при этом в верхней и нижней частях набора предварительно устанавливают воспламенительные блоки. После подачи напряжения через геофизический кабель на спираль накаливания воспламенительного блока последний зажигается, обеспечивая воспламенение остальных твердотопливных блоков. Относительно быстрое сгорание топлива (не более 1 с) позволяет получить необходимое для разрыва пласта давление продуктов горения без использования пакерующего (герметизирующего) скважину устройства. После обработки скважины геофизический кабель извлекают и устанавливают эксплуатационное оборудование. В случае необходимости только термогазохимической обработки для удаления выпавших в порах смол, парафинов и т.п., блоки твердого топлива устанавливают на забое скважины (при глубине зумера 2 - 3 м), причем воспламенительный блок устанавливают сверху. В этом случае распространение фронта воспламенение происходит медленно и горение длится до 3 - 5 с, поэтому давление в скважине повышается несущественно, что практически исключает силовое воздействие на призабойную зону. Последнее обстоятельство позволяет опускать блоки через компрессорные трубы и проводить термогазохимическую обработку без их выемки.

Недостатками известного способа являются большая трудоемкость и материалоемкость его реализации. Это связано с использованием геофизического кабеля и соответствующего нефтепромыслового и геофизического оборудования [см. рис. 4 на с. 17 источника (3)].

Задача изобретения - понижение трудоемкости и повышения удобства эксплуатации за счет обеспечения автономного воспламенения блоков твердого топлива без использования геофизического кабеля и соответствующего источника тока.

Задача решается тем, что в известном способе термогазохимического и силового воздействия на призабойную зону продуктивного пласта, заключающемся в опускании блоков твердого топлива совместно с примыкающим к ним воспламенительным блоком и последующем их сжигании в окрестности продуктивного пласта, в качестве воспламенительного блока используют газогенератор, а опускание блоков твердого топлива производят в режиме свободного падения в скважинной жидкости, причем по ходу движения непосредственно перед газогенератором устанавливают элемент плавучести, при этом разность между весом в скважинной жидкости газогенератора и подъемной силой элемента плавучести выбирают меньшей по сравнению с весом в скважинной жидкости блоков твердого топлива. В качестве материала для герметизирующих заглушек газогенератора используют следующие материалы при соответствующих диапазонах температур, oC: полиоксиэтилен 66 - 105; полиэтилен низкой плотности 105 - 140; полипропилен 140 - 190; поливинилфторид 190 - 232; олово 232 - 265; полиэтилентерефталат 265 - 237; политетрафториэтилен 327 - 400. Перед спуском в скважину продольные каналы блоков твердого топлива полностью или частично заполняют газом с повышенным значением показателя адиабаты. В качестве элемента плавучести используют герметичную емкость, в которой устанавливают предохранительный клапан и настраивают его на предельно-допустимое давление в скважине. Газогенератор фиксируют в заданном месте относительно продуктивного пласта, а для его запуска в скважине создают дополнительное избыточное давление, превышающее давление срезания герметизирующей заглушки. Продольные каналы блоков твердого топлива могут быть полностью или частично заполнены ксеноном.

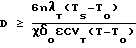

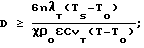

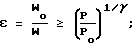

Задача решается также и тем, что в известном газогенераторе для повышения дебита скважин, содержащем удлиненный блок унитарного твердого топлива с продольным каналом, один конец последнего заглушен пробкой из унитарного твердого топлива, а во входной части другого конца продольного канала установлен упругий поршень, который по внешнему торцу скреплен с предусмотренной герметизирующей заглушкой с возможностью ее срезания при внешнем давлении, соответствующем гидростатическому давлению в скважине на заданной глубине задействования, при этом диаметр продольного канала определен из следующих условий:

T = Toεγ-1≥ Ts

где D - диаметр продольного канала, м;

n - запас надежности, безразмерный;

λт - теплопроводность твердого топлива, Вт/ (м•К);

Ts - температура поверхности горящего топлива, К;

To -начальная температура газа в продольном канале, К;

χ - коэффициент теплопотерь, безразмерный;

ρo - начальная плотность газа в продольном канале, кг/м3 ;

ε - степень сжатия, безразмерная;

ρo - удельная теплоемкость газа в продольном канале, Дж/(кг•К);

Vт - скорость горения твердого топлива, м/с;

T - температура газа в продольном канале после сжатия, К;

Wo - начальный объем газа в продольном канале, м3;

W - объем сжатого газа в продольном канале, м3 ;

P - давление сжатого газа в продольном канале, Па;

Po -начальное давление в продольном канале, Па;

γ - показатель адиабаты, безразмерный.

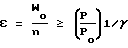

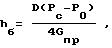

Герметизирующая заглушка может быть выполнена ступенчатой со срезным кольцевым буртиком в ее средней части, причем высота срезного кольцевого буртика определена из приближенного соотношения:

где hб - высота срезного кольцевого буртика, м;

D - диаметр продольного канала, м;

Pc - гидростатическое давление в заданном месте скважины, Па;

Po - начальное давление в продольном канале, Па;

σпр - предел прочности материала ступенчатой заглушки, Па.

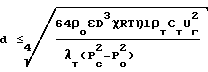

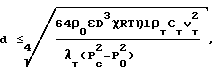

В продольном канале предусмотрена твердотопливная перегородка, в которой выполнен перепускной канал, диаметр которого определен соотношением

где d - диаметр перепускного канала, м;

ρo - начальная плотность газа в продольном канале, кг/м3;

D - диаметр продольного канала, м;

ε - степень сжатия, безразмерная;

R - удельная газовая постоянная, Дж/(кг•К);

η - динамическая вязкость газа, Нс/м2 ;

l - длина перепускного канала, м;

ρт - плотность топлива, кг/м3;

Cг - удельная теплоемкость топлива, Дж/(кг К);

χ - коэффициент теплопотерь, безразмерный;

Uг - скорость горения топлива, м/с;

λт - теплопроводность топлива, Вт/(м•К);

Pc - гидростатическое давление в скважине, Па;

Po - начальное давление в продольном канале, Па;

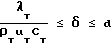

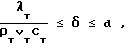

Внутри удлиненного блока унитарного твердого топлива заподлицо с поверхностью канала заформованы упрочняющие волокна из термостойкого материала с температуропроводностью, близкой к температуропроводности удлиненных блоков унитарного твердого топлива, причем толщина упрочняющих волокон определена из условия: ,

,

где

δ - толщина упрочняющих волокон, м;

λт - теплопроводность твердого топлива, Вт/(м•K);

ρт - плотность твердого топлива, кг/м3;

Uт - скорость горения твердого топлива, м/с;

d - диаметр канала, м.

Между удлиненным блоком унитарного твердого топлива и срезным кольцевым буртиком установлена шайба с повышенной по отношению к материалам герметизирующей заглушки прочностью. В продольном канале может быть установлена подкрепляющая втулка из прочного материала. Внутренние стенки подкрепляющей втулки могут быть покрыты теплоизолирующим материалом. Герметизирующая заглушка может быть выполнена из расплавляющегося при температуре задействования газогенератора материала. Герметизирующая заглушка может быть выполнена также из растворяющегося в скважинной жидкости материала. Упругий поршень может быть выполнен из резины. Уплотняющие волокна могут быть выполнены из стекловолокна. Подкрепляющая втулка выполнена из стеклотекстолита или стали, внутренние стенки подкрепляющей втулки могут быть покрашены. Герметизирующая заглушка может быть выполнена из полиэксиэтилена, полиэтилена низкой плотности, полипропилена, поливинилфторида, полиэтилентерефталата, политетрафторэтилена или олова. Герметизирующая заглушка также может быть выполнена из сахара.

Наличие в одном конце канала твердотопливной пробки, а на другом - наличие упругого поршня, скрепленного с предусмотренной герметизирующей заглушкой с возможностью ее срезания при заданном давлении обеспечивает автономное срабатывание газогенератора за счет адиабататического сжатия газа и соответствующего повышения его температуры, обеспечивающей воспламенение стенок и днища (торец твердотопливной пробки) продольного канала. Причем предложенная математическая формула задает диапазон работоспособности газогенератора. Форма выполнения герметизирующей заглушки обеспечивает при заданном давлении связь с внешней средой упругого поршня через вскрывшееся отверстие, после срезания кольцевого буртика, причем приведенная математическая формула дает возможность оценить необходимую высоту срезного кольцевого буртика (следует заметить, что заглушка простой формы типа диска просто проламывалась бы и не обеспечивала бы вскрытия достаточно большого отверстия, что привело бы к недостаточно быстрому движению упругого поршня, а следовательно, и к достижению более низкой температуры. Требуемая упругость поршня обеспечивает необходимую герметизацию во всем диапазоне допускаемых размеров диаметра продольного канала. Твердотопливная перегородка с перепускным каналом позволяет почти на порядок понизить необходимый запас теплоты для обеспечения воспламенения топлива, причем приведенная математическая формула позволяет определить необходимый размер диаметра канала. Наличие заформованных заподлицо с поверхностью перепускного канала упрочняющих волокон повышает прочность конструкции и одновременно надежность воспламенения за счет аккумулирования теплоты, которая будет дополнительным источником в случае пригасания по каким-либо причинам горящего топлива. Причем близость значений температуропроводности в минимальной степени исказит процесс горения, а приведенное ограничение на толщину упрочняющих волокон обеспечивает оптимальный режим их работы. Установленная шайба с повышенной прочностью между блоком топлива и срезным кольцевым буртиком обеспечивает минимальный разброс давлений, при котором происходит срабатывание газогенератора, т.е. минимальный разброс по глубине срабатывания. Подкрепляющая втулка из прочного материала обеспечивает упрочнение газогенератора и, следовательно, обеспечивает возможность его использования без ограничений по глубине. Теплоизоляция путем покраски внутренних стенок подкрепляющей втулки обеспечивает повышение конечной температуры сжатого газа, а следовательно, и повышение надежности воспламенения. Выполнение герметизирующей заглушки из расплавляющегося при температуре задействования газогенератора материала позволяет обеспечить самовоспламенение с заданной задержкой до нескольких десятков минут. Для небольших глубин, на которых температура скважинной жидкости мала, предпочтительно использовать герметизирующие заглушки из растворяющегося материала, которые выдерживают внешнее давление до момента растворения части заглушки, обуславливающей запас прочности, и этим обеспечивают задержку самовоспламенения.

Использование предлагаемого газогенератора при спуске в режиме свободного падения в скважинной жидкости позволяет исключить применение геофизического кабеля и промыслового оборудования, а использование элемента плавучести движущимся перед газогенератором и выдерживание указанного соотношения между подъемной силой и весом блоков топлива позволяет без дополнительных скрепляющих устройств обеспечить компактное движение блоков твердого топлива совместно с поджигающим газогенератором, обеспечивающим (вследствие компактности) зажигание всех остальных блоков твердого топлива на заданной глубине. Применение различных материалов в разных диапазонах температур, позволяет более "экономно" использовать теплоту плавления, так как в узких диапазонах реализуется небольшая разность температур (33-63oC), обуславливающая малый тепловой поток, а следовательно, и большую задержку воспламенения. Полное или частичное заполнение продольных каналов блоков твердого топлива газом с повышенным значением показателя адиабаты дает возможность существенно увеличить температуру сжатого газа, а следовательно, и повысить надежность воспламенения. Установление в герметичной емкости предохранительного клапана и настраивание его на предельно-допустимое давление в скважине позволяют получить дополнительный эффект, связанный с предохранением обсадной колонны, за счет истечения избытка продуктов горения топлива в герметичную емкость в случае отклонения процесса от расчетного режима.

Запуск газогенератора в скважине за счет создания избыточного давления, превышающего давление срезания герметизирующей заглушки позволяет реализовать способ при строгой фиксации местонахождения газогенератора. Кроме того, эта операция позволит обезопасить газогенератор в случае его несрабатывания. Действительно, несрабатывание предложенного газогенератора может быть по двум причинам: несрезание герметизирующей заглушки ввиду недостаточного перепада давления и наоборот - медленная разгерметизация продольного канала, так что малая скорость движения упругого поршня или его недостаточная подвижка не обеспечивают нагрев воздуха в канале до температуры воспламенения. Создание избыточного давления обеспечит срезание герметизирующей заглушки и соответствующее срабатывание газогенератора. В случае медленной разгерметизации или неполной подвижки упругого поршня при создании дополнительного избыточного давления произойдет поддавливание упругого поршня и перехода газогенератора в абсолютно неработоспособное, а поэтому и безопасное состояние.

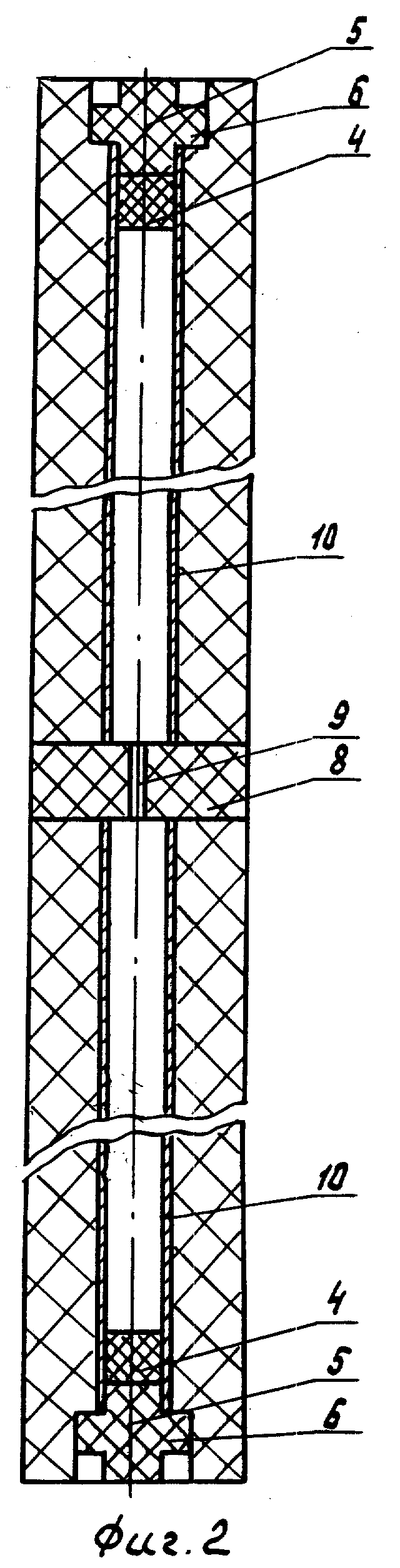

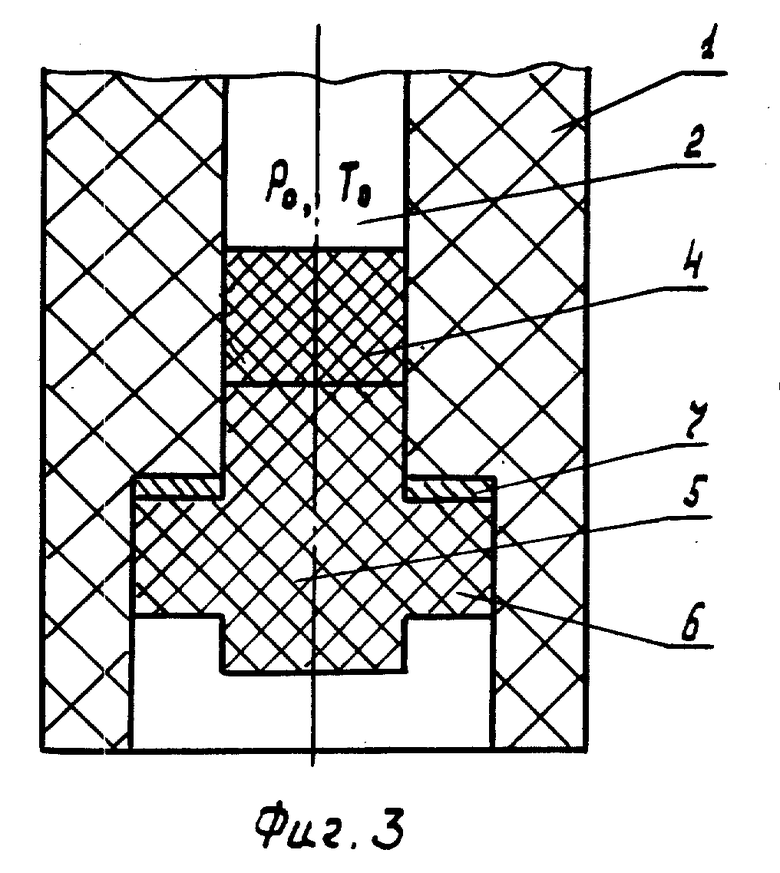

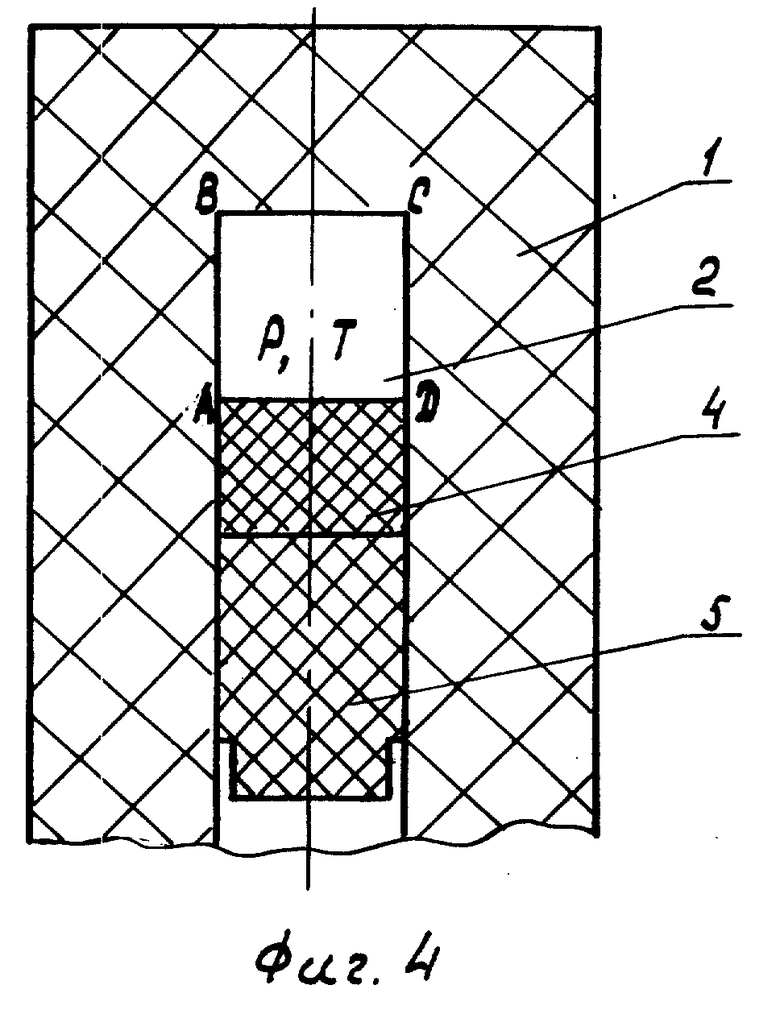

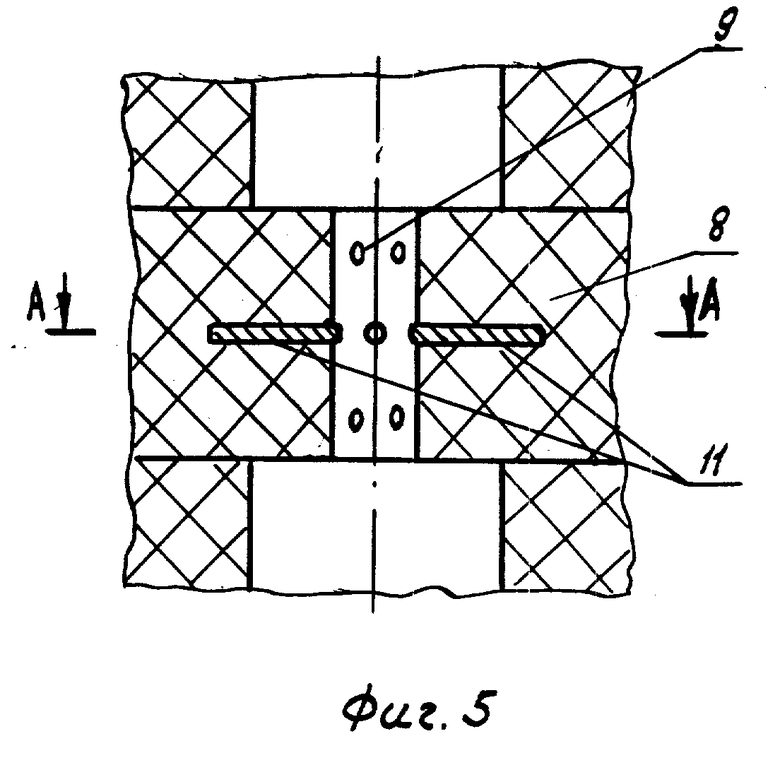

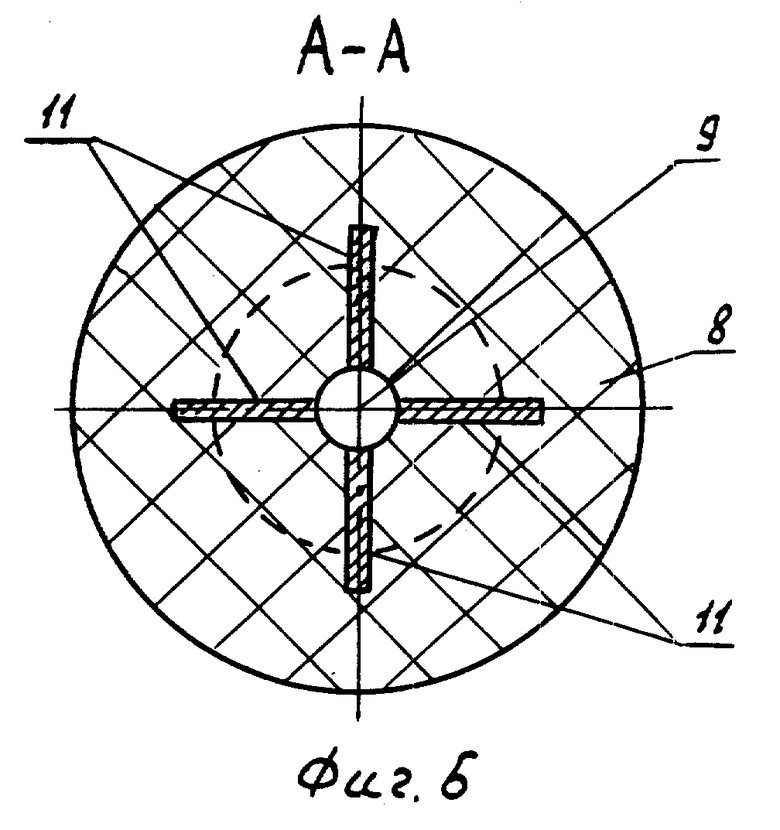

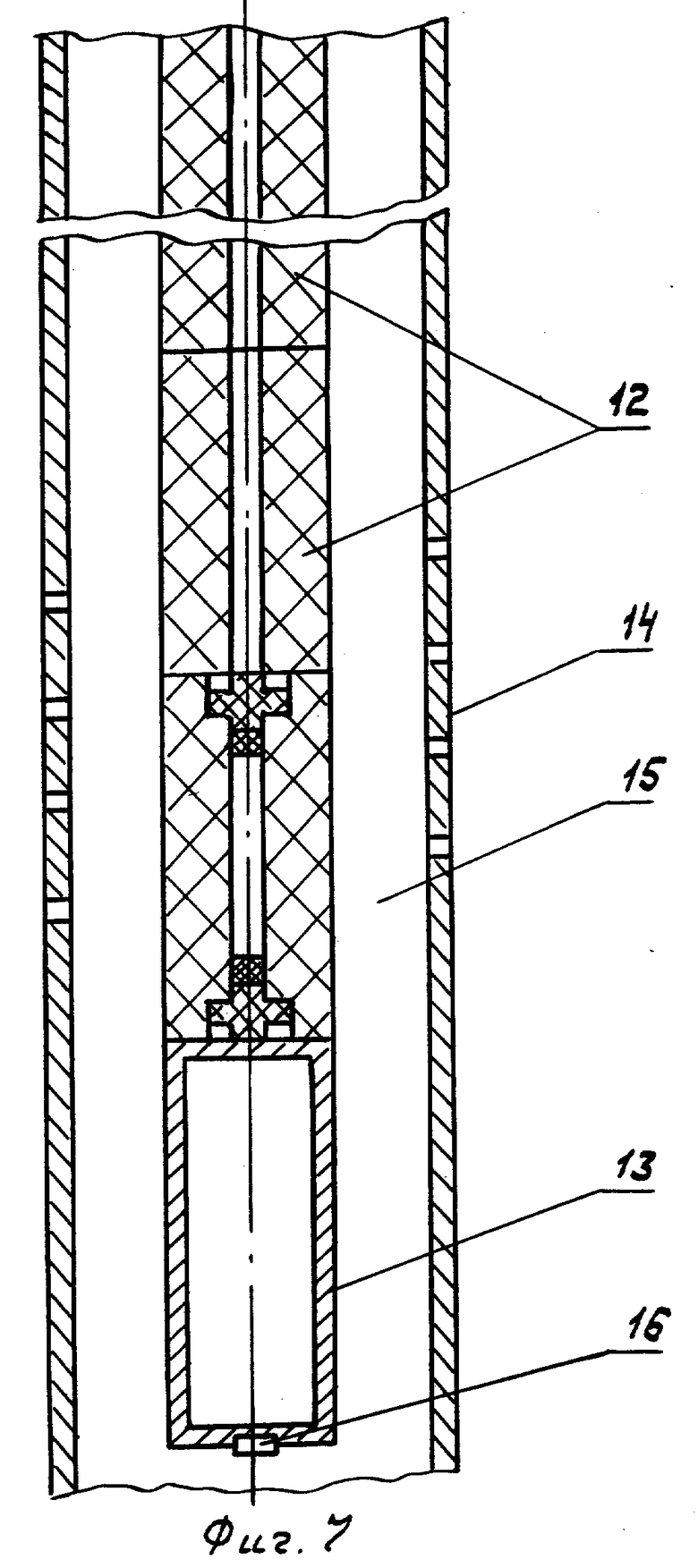

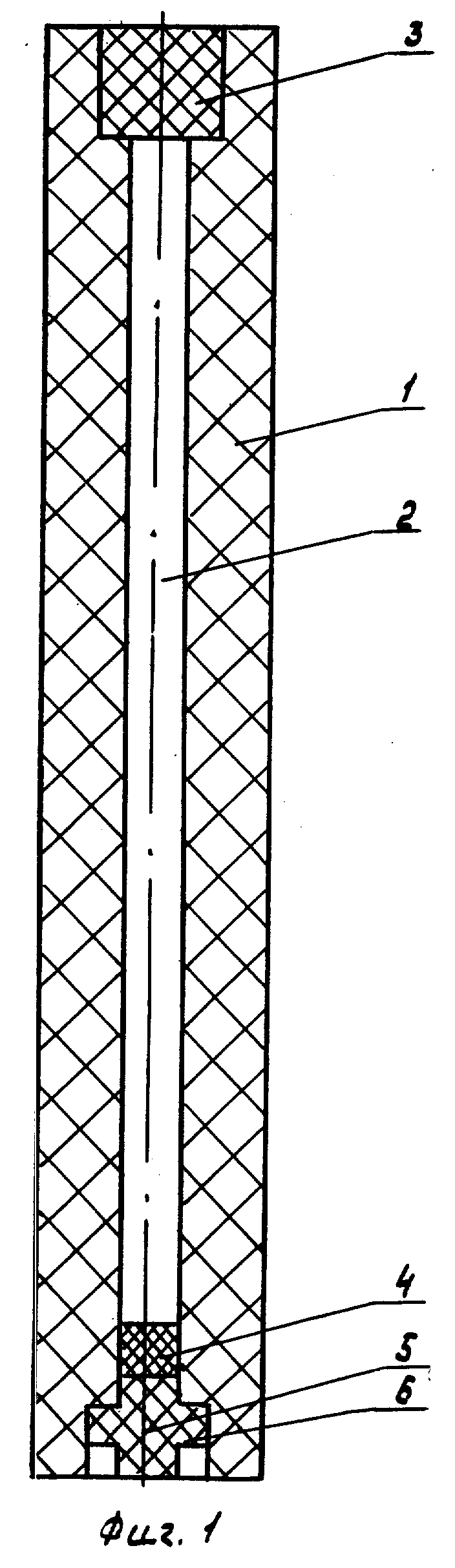

На фиг. 1 представлен общий вид газогенератора в разрезе; на фиг. 2 - газогенератор с внутренней перегородкой, перепускным каналом и подкрепляющей втулкой; на фиг. 3 - в увеличенном масштабе концевая часть газогенератора с упругим поршнем, торцевой заглушкой и шайбой; на фиг. 4 в увеличенном масштабе - концевая часть газогенератора в начальный момент воспламенения; на фиг. 5 в увеличенном масштабе - разрез твердотопливной перегородки с перепускным каналом и упрочняющими волокнами; на фиг. 6 - разрез А-А на фиг. 5; на фиг. 7 - схема расположения газогенератора, блока твердого топлива и элемента плавучести в процессе спуска в скважину.

Газогенератор (фиг. 1) содержит удлиненный блок твердого топлива (шашку) 1 с продольным каналом 2, на одном конце которого установлена (вклеена) пробка 3 из твердого топлива. Во входной части другого конца продольного канала 2 установлен упругий поршень 4, выполненный, например, из резины. Упругий поршень 4 скреплен с предусмотренной герметизирующей заглушкой 5, которая выполнена ступенчатой со срезным кольцевым буртиком 6 в ее средней части. Между блоком твердого топлива и срезным кольцевым буртиком может быть установлена шайба 7 с повышенной по отношению к материалу заглушки 5 прочностью (фиг. 3). В другом варианте газогенератора (фиг. 2) упругий поршень 4 и заглушка со срезным буртиком 6 установлены в обоих концах продольного канала, причем в нем предусмотрена твердотопливная перегородка 8 с перепускным каналом 9. В продольных каналах могут быть установлены подкрепляющие втулки 10. Внутри твердотопливной перегородки 8 заподлицо с поверхностью перепускного канала 9 могут быть заформованы упрочняющие волокна 11 (фиг. 5 и 6), изготовленные из термостойкого материала с температуропроводностью близкой к температуропроводности твердого топлива, например из стекловолокна. Упрочняющие волокна могут быть предусмотрены и в толще топливных блоков (на чертеже не показаны).

Работа предлагаемого газогенератора осуществляется следующим образом.

После размещения снаряженного газогенератора в устье скважины дальнейшее его движение в скважинной жидкости происходит под действием собственного веса. При достижении заданной глубины, а следовательно, и необходимого перепада давления, последнее обеспечивает срезание кольцевого буртика 6. Далее под действием того же перепада давления происходит движение цилиндрического остатка заглушки 5 и упругого поршня 4, обеспечивающих быстрое сжатие содержащегося в канале 2 газа (воздуха). В итоге адиабатическое сжатие воздуха приводит к значительному повышению температуры в небольшом объеме в конце глухого канала (фиг. 1 и 4). В результате происходит воспламенение поверхности канала. На фиг. 4 след диаметрального сечения поверхности воспламенения обозначен буквами ABCD. Повышение давления за счет прихода продуктов горения приводит к обратному движению упругого поршня 4 и последующему расширению зоны горения за счет воспламенения обнажающихся участков продольного канала 2.

Во многих случаях для достаточной интенсивности термогазохимического и силового воздействия на призабойную зону продуктивного пласта одного газогенератора будет недостаточно. Тогда следует использовать дополнительные блоки твердого топлива (фиг. 7). При этом, чтобы обеспечить компактное движение группы блоков твердого топлива 12 с газогенератором 1, перед ним устанавливают элемент плавучести 13, тормозящий движение. В то же время, имеющие большой вес в скважинной жидкости блоки твердого топлива 12 давят на газогенератор 1, обеспечивая контакт между ними в течение всего процесса движения. Ввиду этого зажигание газогенератора 1 на заданной глубине приведет к переходу горения на блоки твердого топлива 12 (заполняющая колонну 14 скважинная жидкость 15 вытеснится из зоны перехода горения за счет продуктов горения газогенератора 1). Если элемент плавучести выполнен в виде герметичной емкости 13 с предохранительным клапаном 16, который настраивают на предельно-допустимое давление в скважине, то в случае превышения интенсивности газообразования над необходимым газоприходом, излишки будут стравляться в разгерметизированную емкость 14. После обработки сработавшая емкость должна быть извлечена ловильным инструментом (аварийный случай). Если же количество блоков твердого топлива выбрано правильно, то после обработки она свободно всплывает к устью скважины (номинальный вариант).

Преимущества предлагаемого способа и газогенератора для его осуществления по сравнению с известными аналогами заключаются в следующем:

удобство в эксплуатации, связанное с отсутствием необходимости использования геофизического кабеля, источника тока и другого промыслового оборудования, а также отсутствие операции сборки блоков твердого топлива в гирлянды;

высокая оперативность проведения термогазохимического и силового воздействия на призабойную зону продуктивного пласта, особенно при опускании газогенераторов через насосно-компрессорные трубы;

надежность доставки газогенераторов на место обработки призабойной зоны, связанная с практической невозможностью их прихватывания в скважине, поскольку блоки твердого топлива не скреплены между собой, а сами по себе они недостаточно протяженны для прихвата;

в случае использования пустотелого элемента плавучести с предохранительным клапаном существенно уменьшается опасность повредить обсадную колонну;

повышение пожаровзрывобезопасности, связанной с тем, что система воспламенения принципиально исключает возможность несанкционированного срабатывания в условиях атмосферы и даже на небольших глубинах скважины;

для непосредственного проведения термогазохимического и силового воздействия на призабойную зону продуктивного пласта предлагаемым способом и устройством не требуется высокой квалификации и какого-либо специального обучения исполнителей.

Источники информации

1. Фридлендер Л. Я. Прострелочно-взрывная аппаратура и ее применение в скважинах. - М.: Недра, 1975, с. 103-105 и 110.

2. Инструкция по разрыву пласта давлением пороховых газов. Г. Шахназаров, В. Григорян и др. - М.: ВНИИгеофизика, 1974, с. 7.

3. Термогазохимическое воздействие на малодебитные и осложненные скважины. Г. А. Чазов, В.И. Азаматов, С.В. Якимов, А.И. Савич. - М.: Недра, 1986, с. 13, 16 - 17 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЕРДОТОПЛИВНЫЙ ГАЗОГЕНЕРАТОР ДЛЯ ПОДВОДНОГО ИСПОЛЬЗОВАНИЯ | 1995 |

|

RU2100065C1 |

| Способ разработки нефтяной залежи | 1989 |

|

SU1652518A1 |

| ГАЗОГЕНЕРАТОР НА ТВЕРДОМ ТОПЛИВЕ | 1995 |

|

RU2100064C1 |

| Газогенератор для разрыва пласта | 1975 |

|

SU588782A1 |

| ГАЗОГЕНЕРАТОР ДЛЯ ПОВЫШЕНИЯ ПРОДУКТИВНОСТИ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 2007 |

|

RU2363840C1 |

| ГАЗОГЕНЕРАТОР ДЛЯ ПОВЫШЕНИЯ ДЕБИТА НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2005 |

|

RU2291290C1 |

| ГАЗОГЕНЕРАТОР ДЛЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 2010 |

|

RU2456443C1 |

| ПИРОТЕХНИЧЕСКАЯ СИСТЕМА ВОСПЛАМЕНЕНИЯ СОПРОВОЖДЕНИЯ | 2000 |

|

RU2178093C2 |

| ГАЗОГЕНЕРАТОР НА ТВЕРДОМ ТОПЛИВЕ ДЛЯ ОБРАБОТКИ НЕФТЕГАЗОВЫХ СКВАЖИН | 2006 |

|

RU2311529C2 |

| ГАЗОГЕНЕРАТОР ДЛЯ СТИМУЛЯЦИИ СКВАЖИН | 2005 |

|

RU2287055C2 |

Изобретение относится к нефтедобывающей промышленности и может быть использовано для термогазохимического и силового воздействия на призабойную зону продуктивного пласта давлением продуктов горения. Способ термогазохимического и силового воздействия на призабойную зону продуктивного пласта, заключающийся в опускании в скважину блоков твердого топлива совместно с примыкающим к ним воспламенительным блоком, сжигании их в окрестности продуктивного пласта. В качестве воспламенительного блока используют газогенератор. Опускание блоков твердого топлива производят в режиме свободного падения в скважинной жидкости. Перед газогенератором по ходу движения устанавливают элемент плавучести. Разность между весом в скважинной жидкости газогенератора и подъемной силой элемента плавучести выбирают меньшей по сравнению с весом в скважинной жидкости блоков твердого топлива. Газогенератор для повышения дебита скважин содержит удлиненный блок унитарного твердого топлива с продольным каналом. Один конец продольного канала заглушен пробкой из унитарного твердого топлива. В другой конец - во входной части установлен упругий поршень. Упругий поршень по внешнему торцу скреплен с предусмотренной герметизирующей заглушкой с возможностью ее сравнения при внешнем давлении. Это давление соответствует гидростатическому давлению в скважине на заданной глубине задействования. 2 с. и 20 з.п.ф-лы, 7 ил.

T = Toεγ-1≥ Ts,

где D - диаметр продольного канала, м;

n - запас надежности, безразмерный;

λт - - теплопроводность топлива, Вт/(м • К);

Ts - температура поверхности горящего топлива, К;

T0 - начальная температура газа в продольном канале, К;

χ - коэффициент теплопотерь, безразмерный;

ρo - - начальная плотность газа в продольном канале, кг/м3;

ε - - степень сжатия, безразмерная;

С - удельная теплоемкость газа в продольном канале, Дж/(кг.К);

vт - скорость горения топлива, м/с;

T - температура газа в продольном канале после сжатия, К;

W0 - начальный объем газа в продольном канале, м3;

W - объем сжатого газа в продольном канале, м3;

Р - давление сжатого газа в продольном канале, Па;

Р0 - начальное давление в продольном канале, Па;

γ - - показатель адиабаты, безразмерный.

где hб - высота срезного кольцевого буртика, м;

D - диаметр продольного канала, м;

Pс - гидростатическое давление в заданном месте скважины, Па;

P0 - начальное давление в продольном канале, Па;

Gп р - предел прочности материала ступенчатой заглушки, Па.

где d - диаметр перепускного канала, м;

ρo - - начальная плотность газа в продольном канале, кг/м3;

D - диаметр продольного канала, м;

ε - - степень сжатия, безразмерная;

R - удельная газовая постоянная, Дж/(кг • К);

η - - динамическая вязкость газа, Нс/м2;

l - длина перепускного канала, м;

ρт - - плотность топлива, кг/м3;

Ст - удельная теплоемкость топлива, Дж/(кг • К);

χ - - коэффициент теплопотерь, безразмерный;

vт - скорость горения топлива, м/с;

λт - - теплопроводность топлива, Вт/(м • К);

Pс - гидростатическое давление в скважине, Па;

P0 - начальное давление в продольном канале, Па.

где δ - толщина упрочняющих волокон, м;

λт- теплопроводность твердого топлива, Вт/(м • К);

ρт- плотность твердого топлива, кг/м3;

vт - скорость горения твердого топлива, м/с;

d - диаметр канала, м.

22. Газогенератор по п.16, отличающийся тем, что герметизирующая заглушка выполнена из сахара.

| Фридляндер Л.Я | |||

| Прострелочно-взрывная аппаратура и ее применение в скважинах | |||

| - М.: Недра, 1975, с.103 - 105, 110 | |||

| Чазов Г.А., Азаматов В.И., Якимов С.В., Савич А.И | |||

| Термогазохимическое воздействие на малодебитные и осложненные скважины | |||

| - М.: Недра, 1986, с.13, 16 - 17. |

Авторы

Даты

1998-05-10—Публикация

1995-06-27—Подача